燃烧室结构的热-声-振耦合特性模拟分析研究

- 格式:pdf

- 大小:1.54 MB

- 文档页数:12

薄壁结构在热声载荷下的疲劳寿命分析与试验验证王建;沙云东【摘要】数值研究了热声载荷作用下薄壁结构的动态响应,并开展了薄壁结构的热声激振试验,获取了薄壁结构的热模态频率与不同热声载荷下的动态响应结果.采用热声疲劳寿命预估模型,仿真分析了薄壁结构疲劳寿命随声压级和温度的变化规律.试验与仿真结果对比表明,试验与仿真的模态频率具有一致性,应变响应量级相同.屈曲系数由0增加到1.8,GH188金属薄壁结构疲劳寿命呈先降低后增大趋势.验证了热声试验方法的合理性与可靠性,以及薄壁结构热声响应仿真方法与模型的有效性.薄壁结构在屈曲前/后过程中表现出稳定-失稳-再稳定的过程.【期刊名称】《燃气涡轮试验与研究》【年(卷),期】2017(030)003【总页数】6页(P11-15,5)【关键词】航空航天;薄壁结构;热声载荷;疲劳寿命;试验验证;屈曲;模态频率【作者】王建;沙云东【作者单位】沈阳航空航天大学辽宁省航空推进系统先进测试技术重点实验室,沈阳110136;沈阳航空航天大学辽宁省航空推进系统先进测试技术重点实验室,沈阳110136【正文语种】中文【中图分类】V241.3experimentalverification;buckling;modal frequency航空航天薄壁结构在高温强噪声载荷作用下会使结构产生复杂的大挠度非线性响应[1-5]和快速交变应力,严重影响结构的疲劳性能,降低疲劳寿命。

这类问题也是航空航天薄壁结构在结构强度设计中的主要内容,故而开展高温强噪声作用下薄壁结构的振动响应仿真与热声疲劳寿命预估十分重要。

针对航空航天薄壁结构热声响应及疲劳问题,国外学者以及研究机构对薄壁板壳,尤其以四边固支矩形薄板为主要试验件做了大量的试验研究。

NASA Langley研究中心和美国空军W right-Patter⁃son飞行动力学实验室(AFFDL)为研究热声载荷下薄壁板结构的响应特征,采用行波管对铝板进行了热声试验[6]。

ANSYS软件是一种强大的有限元分析软件,广泛应用于工程领域的热流双向耦合和结构单向耦合分析。

本文将从热流双向耦合和结构单向耦合的基本原理、ANSYS软件的应用方法以及应用案例等方面进行介绍和分析。

一、热流双向耦合的基本原理1. 热流双向耦合是指热传导和流体流动之间相互影响的耦合分析方法。

2. 在热流双向耦合分析中,热传导和流体流动之间存在相互影响的物理过程。

热传导会导致流体的温度分布发生变化,而流体的流动又会影响热传导的过程。

3. 热流双向耦合分析可以用于模拟汽车发动机的冷却系统、航空发动机的燃烧室等工程问题,对于研究热传导和流体流动之间的复杂耦合现象具有重要意义。

二、结构单向耦合的基本原理1. 结构单向耦合是指结构应力和温度之间的单向耦合分析方法。

2. 在结构单向耦合分析中,结构的应力状态会随着温度的变化而发生变化,而温度的变化不会受到结构应力的影响。

3. 结构单向耦合分析可以用于模拟航空航天器在进入大气层时的热应力行为、电子器件的热机械性能等工程问题,对于研究结构应力和温度之间的复杂耦合现象具有重要意义。

三、ANSYS软件的应用方法1. ANSYS软件是目前应用最为广泛的有限元分析软件之一,具有强大的热流双向耦合和结构单向耦合分析功能。

2. 在进行热流双向耦合分析时,可以利用ANSYS软件中的流体动力学模块和热传导模块进行耦合求解,得到热传导和流体流动的相互影响结果。

3. 在进行结构单向耦合分析时,可以利用ANSYS软件中的结构分析模块和热分析模块进行耦合求解,得到结构应力和温度之间的单向耦合结果。

四、应用案例分析1. 以汽车发动机冷却系统为例,可以利用ANSYS软件进行热流双向耦合分析,研究冷却水在发动机中的流动和散热过程,为发动机的热管理设计提供依据。

2. 以航空航天器进入大气层时的热应力行为为例,可以利用ANSYS 软件进行结构单向耦合分析,研究航空航天器在高速进入大气层时的热应力分布,为材料选型和结构设计提供依据。

高温氢气燃烧的燃烧室设计与性能分析概述:在现代工业中,氢气作为一种清洁的能源被广泛应用。

而高温氢气燃烧的燃烧室设计与性能分析是确保燃烧过程的效率、稳定性和安全性的重要步骤。

本文将详细介绍高温氢气燃烧的燃烧室设计方法以及性能分析的关键参数。

一、燃烧室设计1. 燃烧室类型高温氢气燃烧室的设计可分为绝热型和冷却型两种。

绝热型燃烧室通过表面绝热层的保护,实现热量的不外传,提高燃烧温度和效率。

冷却型燃烧室则利用冷却剂对燃烧室进行冷却,防止高温引起燃烧室的热损失。

2. 燃烧室形状高温氢气燃烧室的形状对燃烧过程的效率和性能有着重要影响。

燃烧室通常采用圆形、方形、二维、三维等多种形状。

不同形状的燃烧室对于燃气的流动、混合和燃烧过程有着不同的影响。

3. 燃烧室尺寸燃烧室的尺寸直接影响着燃烧过程的稳定性和能量转化效率。

过小的燃烧室会导致燃气的流动受限、燃烧不完全等问题;而过大的燃烧室则会增加燃气的稀释和燃烧时间,降低燃烧效率。

二、性能分析1. 燃烧效率燃烧效率是衡量燃烧室性能的重要指标。

燃烧效率高意味着燃气能够被充分燃烧,产生更多的热能。

提高燃烧效率可以采用优化燃气喷射和气体混合设计、增大燃气流速、提高氧气浓度等手段。

2. 热传导和热损失燃烧室的热传导和热损失是燃烧过程中需要考虑的重要问题。

优化燃烧室的材料选择、结构设计以及绝热层的应用可以减少热传导和热损失,提高燃烧室的热效率。

3. 振动和噪音高温氢气燃烧室在运行过程中会产生振动和噪音,降低燃烧室的稳定性和工作效率。

通过采用减振和降噪技术,如增加缓冲装置、采用材料隔音等方法,可以有效地减少振动和噪音的产生。

4. 进气和排气燃气的进气和废气的排出对于燃烧室性能的影响也非常重要。

合理的进气系统设计和排气系统排放控制可以保持燃气的稳定供应和对环境的友好。

结论:高温氢气燃烧的燃烧室设计与性能分析是确保燃烧过程效率、稳定性和安全性的关键。

通过合理的燃烧室设计,考虑燃气的流动、混合、燃烧效果以及热传导、振动、噪音等问题,可以优化燃烧室的性能,提高能源利用效率,保护环境。

机械工程中航空发动机燃烧室的热流场分析航空发动机是现代航空运输的基础设备,其中燃烧室是发动机的核心部件。

燃烧室内的热流场分析对于发动机的性能和可靠性具有重要意义。

本文将探讨机械工程中航空发动机燃烧室的热流场分析,重点介绍燃烧室内的热流动现象、热负荷分布以及燃气温度等关键参数的计算方法。

1. 热流动现象的分析燃烧室内的热流动现象主要包括燃烧室内部的热辐射、对流和传导。

燃烧室内部的燃烧过程产生的高温气体通过排气口排出,同时燃烧室内壁面与燃气之间的热传导和对流也会导致热量的传输。

因此,对于热流场分析来说,需要考虑不同机构的热辐射应用、对流传热特性和热传导过程。

2. 热负荷分布燃烧室内的热负荷分布是热流场分析的关键参数之一。

热负荷分布决定了燃烧室内不同部位的热量转移情况,对于热流场的分析与设计具有重要影响。

在燃烧室内,燃气温度、压力、速度等因素会影响热负荷的分布,因此需要对这些因素进行综合考虑,以得到准确的热负荷分布。

3. 燃气温度分析燃气温度是机械工程中燃烧室热流场分析的另一个重要参数。

燃气温度的高低会直接影响到发动机的性能和寿命。

燃气温度的分析涉及到燃烧室内的燃烧过程、燃气的组成和燃料的燃烧效率等因素。

通过数值模拟和实验测试等方法,可以得到燃气温度分布图,并对其进行分析和评估。

4. 计算方法与实验验证对于航空发动机燃烧室的热流场分析,计算方法与实验验证是不可或缺的。

计算方法主要通过建立数学模型来模拟和计算燃烧室内的热流动现象,其中包括雷诺平均湍流模型、湍流燃烧模型等。

通过数值方法计算得到的结果可以提供参考,但是需要通过实验验证来验证其准确性和可靠性。

5. 工程应用与发展趋势热流场分析在航空发动机研发与设计中具有重要应用价值。

通过对燃烧室内热流动现象、热负荷分布和燃气温度等参数的分析,可以改善燃烧室的设计,提高发动机的效率和寿命。

未来,随着计算机技术的不断发展和数值模拟方法的改进,航空发动机燃烧室的热流场分析将更加精确和可靠。

基于FLUENT计算的某燃气热水器噪声消除的模型选择分析*赵 维1,王 超2,苗 楠2,杨晓东2,毛艳辉3(1.天津中德应用技术大学,天津 300350;2.威能(无锡)供热设备有限公司,江苏 无锡 214028;3.宁波工程学院,浙江 宁波 315000)摘 要:所有设备在有介质流动时就会有噪声。

以某种燃气热水器为例,该热水器在以G31(丙烷)为燃料时,在高负荷状态工作下,设备会产生啸叫声。

为了解决该燃气热水器实际燃烧过程中的啸叫现象,文章通过CFD方法,对燃气热水器噪声问题求解时,涉及到的相关模型进行对比分析,在研究模型的合理性的基础上确定最终的模型选择方案。

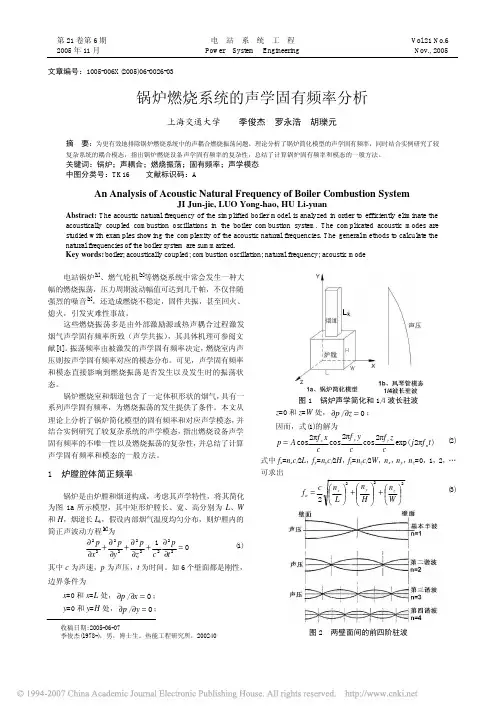

关键词:FLUENT模拟;燃气热水器;噪声消除中图分类号:TS914.25 文献标志码:A文章编号:1672-3872(2017)10-0017-031 研究背景在燃气热水器中,当仅有空气燃烧室内流动时,空气会与热水器壁面,以及空气流剪切层之间漩涡碰撞、破碎,都会产生噪声,噪声的产生必然有一部分能量转化为声能,造成能量损失,这些属于气动噪声。

如果发生燃烧过程,燃烧产生的热量与压力耦合会进一步激化气动噪声的强度,当燃烧引发的波动与气体波动频率一致,会形成热声震荡,使燃烧室热应力不均,引发燃烧设备结构的热疲劳,影响设备使用寿命。

计算流体力学方法计算噪声主要应用于风力电站的大型叶片噪声、汽车车身各部件如车厢底板、车灯、天窗、尾翼、整车等产生的气动噪声,以及余热锅炉内蒸汽流动对换热器产生的噪声,轴流风机噪声、空调室内机噪声等。

2 计算模型分析燃气热水器噪声问题求解时,涉及到气流的流动,要选择合理的流动模型;考虑燃烧时的化学反应,则需要选择合理的燃烧模型;对于噪声,要分析热水器噪声产生根源与频率范围,就需要选择相应的噪声模型。

2.1 流动模型流动模型是采用计算流体力学解决问题时,面临的最基本问题,因为工程中几乎所有问题都是在湍流情况下发生的。

对于该热水器在t=20℃时,空气的运动粘度v=15.06×10m2/s,风机进入火排流经的空气孔直径为2.8mm,当湍流临界雷诺数为2300时,得到对应的临界湍流速度为12.3m/s,当燃烧后,热燃气密度减小,速度更大,因此热水器内气流运动作为湍流问题考虑。

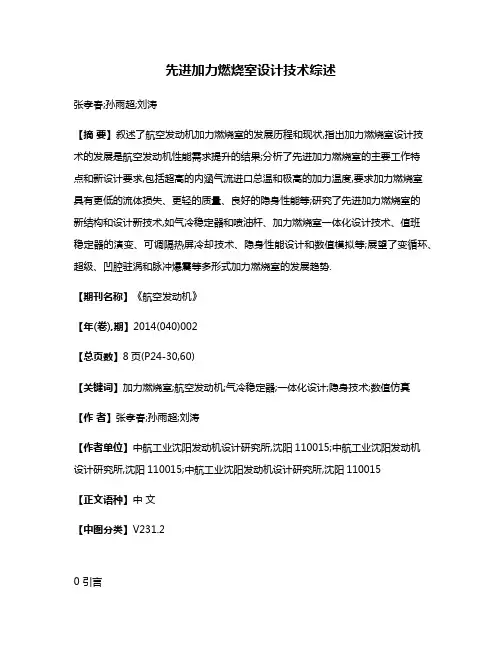

先进加力燃烧室设计技术综述张孝春;孙雨超;刘涛【摘要】叙述了航空发动机加力燃烧室的发展历程和现状,指出加力燃烧室设计技术的发展是航空发动机性能需求提升的结果;分析了先进加力燃烧室的主要工作特点和新设计要求,包括超高的内涵气流进口总温和极高的加力温度,要求加力燃烧室具有更低的流体损失、更轻的质量、良好的隐身性能等;研究了先进加力燃烧室的新结构和设计新技术,如气冷稳定器和喷油杆、加力燃烧室一体化设计技术、值班稳定器的演变、可调隔热屏冷却技术、隐身性能设计和数值模拟等;展望了变循环、超级、凹腔驻涡和脉冲爆震等多形式加力燃烧室的发展趋势.【期刊名称】《航空发动机》【年(卷),期】2014(040)002【总页数】8页(P24-30,60)【关键词】加力燃烧室;航空发动机;气冷稳定器;一体化设计;隐身技术;数值仿真【作者】张孝春;孙雨超;刘涛【作者单位】中航工业沈阳发动机设计研究所,沈阳110015;中航工业沈阳发动机设计研究所,沈阳110015;中航工业沈阳发动机设计研究所,沈阳110015【正文语种】中文【中图分类】V231.20 引言加力燃烧室是航空发动机的重要部件。

虽然其质量只占发动机总质量的20%左右,但却能大幅增大发动机推力。

涡喷发动机采用加力燃烧室,推力增大比可达40%~50%;涡扇发动机采用加力燃烧室,推力增大比可达60%~70%甚至更高。

采用加力燃烧室能大幅增大发动机的单位迎面推力和推重比,全面改善飞机的机动性并扩大飞行包线,提高歼击机的制空能力。

因此,加力燃烧室在军用飞机的发展中占有重要地位。

20世纪40年代,德国首先在JUMO-004E发动机上采用加力燃烧室,此后加力燃烧室被广泛应用于战斗机动力装置上。

其产生源于飞机为了突破声障对发动机性能提高的要求,其设计技术随着航空发动机性能的提高而不断发展。

近年来,在高性能第4代飞机的研制过程中,对发动机加力燃烧室提出许多新的、近乎苛刻的设计要求,加力燃烧室设计技术也因此取得了迅猛发展。

某重型燃气轮机环形燃烧室的数值模拟刘富强;张栋芳;崔耀欣;崔玉峰;徐纲;朱俊强【摘要】完成了环形燃烧室从扩压器、旋流器到火焰简完整真实几何结构的建模,并进行三维数值模拟.数值计算采用有限速率/涡团耗散湍流燃烧模型、Realizable k-ε湍流模型、SIMPLE压力速度耦合算法以及二阶精度迎风差值格式.分析了不同负荷对流星分配、出口温度、燃烧效率、压力损失以及污染物排放的影响.在对比现场实测结果后发现,计算结果与实际燃烧室燃烧特征较为吻合.【期刊名称】《燃气轮机技术》【年(卷),期】2011(024)001【总页数】6页(P20-25)【关键词】燃气轮机;环形燃烧室;数值模拟;燃烧特性【作者】刘富强;张栋芳;崔耀欣;崔玉峰;徐纲;朱俊强【作者单位】中国科学院工程热物理研究所,北京,100190;中国科学院研究生院,北京,100190;上海电气电站设备有限公司汽轮机厂,上海,200240;上海电气电站设备有限公司汽轮机厂,上海,200240;中国科学院工程热物理研究所,北京,100190;中国科学院工程热物理研究所,北京,100190;中国科学院工程热物理研究所,北京,100190【正文语种】中文【中图分类】TK472燃烧室是燃气轮机的核心部件之一。

其工作环境具有热负荷大、高温高速、高过量空气系数及流场复杂等特点[1],其出口参数特征直接影响到涡轮的工作性能和寿命,不断改进燃烧室的设计,优化其性能参数是十分必要的。

但由于燃烧室内部流动、物理过程和化学反应过程非常复杂,理论分析和试验测量都有很大的局限性。

随着计算机性能的提高以及数值模拟方法的不断完善和改进,数值模拟方法逐渐得到认可,并成为燃烧室设计的重要工具[2-5]。

国际燃气轮机公司比以往更加重视燃烧室的数值模拟,比如GE提出的 ACC(Advanced Combustion Code)计划[2]和 Honeywell的 ACT(Advanced Combustion Tool)[3]计划,都采用了参数化建模方法[4-5],在一定程度上实现了几何建模、网格生成和指定边界条件的自动化,大大缩短了燃烧室数值求解周期。

收稿日期:2023-03-14基金项目:军科委基础加强课题(2019-JCJQ-ZD-033-00)资助作者简介:芮长胜(1977),男,硕士,自然科学研究员。

引用格式:芮长胜,武郁文,王晓东,等.旋转爆震燃烧航空涡轮发动机研究综述[J].航空发动机,2023,49(2):1-12.RUI Changsheng ,WU Yuwen ,WANG Xiaodong ,et al.Review of research on rotating detonation turbine engine[J].Aeroengine ,2023,49(2):1-12.旋转爆震燃烧航空涡轮发动机研究综述芮长胜1,武郁文2,王晓东1,李群2,姜海龙1,翁春生2(1.中国航发沈阳发动机研究所,沈阳110015;2.瞬态物理国家重点实验室,南京210094)摘要:旋转爆震燃烧具有燃烧过程自增压、熵增小、循环热效率高等特性,将其应用于航空涡轮发动机,有望实现发动机性能阶跃式突破。

主要介绍了旋转爆震燃烧的基本原理及特点,总结了国内外旋转爆震燃烧技术、旋转爆震涡轮发动机性能和试验技术的研究现状,论述了旋转爆震燃烧加快应用到航空涡轮发动机上需要深化研究宽范围进气下稳定爆震燃烧组织、旋转爆震燃烧与上下游匹配等关键技术,并对中国旋转爆震燃烧航空涡轮发动机工程化应用提出了制定长期发展规划、实施专项研究计划、组建联合团队等发展建议。

关键词:旋转爆震;燃烧;航空涡轮发动机;推进系统;研究现状;关键技术中图分类号:V235.1文献标识码:Adoi :10.13477/ki.aeroengine.2023.02.001Review of Research on Rotating Detonation Turbine EngineRUI Chang-sheng 1,WU Yu-wen 2,WANG Xiao-dong 1,LI Qun 2,JIANG Hai-long 1,WENG Chun-sheng 2(1.AECC Shenyang Engine Research Institute ,Shenyang 110015,China ;2.National Key Laboratory of Transient Physics ,Nanjing 210094,China )Abstract :As the rotating detonation combustion has the characteristics of self-pressurization,low entropy increase and high cycle thermal efficiency,it is expected to achieve a breakthrough in engine performance when the detonation combustion was applied to aero tur⁃bine engine.The basic principle and characteristics of rotating detonation combustion are mainly introduced,and the research status of ro⁃tating detonation combustion technology,performance and test technology of rotating detonation turbine engines at home and abroad are summarized.The key technologies for accelerating the application of rotating detonation combustion to turbine engines are discussed,such as stable detonation combustion organization under a wide intake range,and matching of rotating detonation combustion with upstream and downstream components.Some suggestions are put forward for the engineering application of rotating detonation turbine engines in China,including long-term development planning,implementation of special research programs,and establishment of joint teams.Key words :rotating detonation;combustion;turbine engine;propulsion system;research status;key technology第49卷第2期2023年4月Vol.49No.2Apr.2023航空发动机Aeroengine0引言爆震燃烧具有热效率高、放热速率快、工作范围宽等优点,理论上具有比等压燃烧更高的热循环效率和热量释放速率,与等压燃烧方式的常规涡轮发动机相比,基于爆震燃烧方式的航空涡轮发动机具有潜在的性能优势,被越来越多的学者所关注。

燃气轮机燃烧室设计研究介绍燃气轮机作为一种高效、可靠的动力装置,在航空、电力、石化等领域得到了广泛应用。

燃气轮机的性能取决于其核心部件——燃烧室的设计,燃烧室的好坏直接影响燃气轮机的运行效率、安全性以及寿命。

因此,燃气轮机燃烧室的设计是燃气轮机技术发展中重要的问题。

第一章:燃气轮机燃烧室工作原理燃气轮机燃烧室是将燃料与空气混合,使之燃烧,产生高温高压气体的部件。

其主要的工作流程是混合、点火、燃烧和排放。

混合阶段是将燃料和空气混合以达到最佳燃烧效果,点火阶段是将混合气体点燃,以起到点燃整个燃烧室的作用,燃烧阶段是混合气体在燃烧室内燃烧,沿着燃烧室中心轴线扩展,产生高温高压气体,供给燃气轮机高速旋转的涡轮,驱动燃气轮机发电或者推动飞机航行。

最后,气体在适当排放梯度内逃出燃烧室,并通过涡轮机驱动飞机或其他设备。

第二章:燃气轮机燃烧室设计原则1. 稳定性燃气轮机燃烧室应该有良好的稳定性,指在各种操作条件下都能保持燃烧的稳定性和稳态。

为达到燃烧的稳态,燃烧室设计时应充分考虑燃烧气流的动态和热力学特性,合理选择燃料、空气进口位置和形式,避免火焰产生振动和扰动。

2. 燃烧效率燃气轮机燃烧室应该具有较高的燃烧效率,能够尽可能地将燃料和空气燃烧为高温高压气体,同时减少燃料浪费和排放。

燃烧效率的提高很大程度上取决于燃料和空气混合的质量和均匀性,因此,燃烧室的设计应该充分考虑气流、火焰形态和燃烧区域等因素。

3. 寿命和可靠性燃气轮机的性能要求长期稳定可靠地工作。

燃烧室的设计和制造应能实现高质量和长期使用的要求。

使用高温高压气体环境,需要选择耐高温、高压和腐蚀的材料,避免零部件破损、退化以及其他故障。

第三章:燃气轮机燃烧室设计的关键技术1. 火焰稳定技术燃气轮机燃烧室的有效燃烧和高效运行需要稳定的火焰。

传统的燃烧室设计对火焰控制主要依赖几何设计,如燃烧室的形状和大小。

现代燃烧室设计主要依靠燃料雾化技术和热力学建模技术,改善燃料和空气的混合,提高火焰的稳定性。

内燃机燃烧过程数值模拟与优化设计近年来,随着科技的不断发展和计算机技术的日新月异,数值模拟成为了燃烧学领域中一项重要工具。

内燃机燃烧过程作为研究的重点,可以通过数值模拟来探索不同的设计方案,从而实现优化设计。

本文将介绍内燃机燃烧过程数值模拟的原理和方法,并探讨如何通过数值模拟来优化内燃机的设计。

一、内燃机燃烧过程的数值模拟方法1. 数值模拟原理内燃机燃烧过程的数值模拟是基于传热、传质和反应等物理过程的方程组。

通过求解这些方程组,可以得到燃烧过程中的各个参数和变量,如温度、压力、燃料浓度等。

数值模拟所采用的方法通常包括有限体积法、有限元法、边界元法等。

2. 求解方法在数值模拟中,对于上述物理方程的求解,有两种主要的方法,即拉格朗日方法和欧拉方法。

拉格朗日方法将流体粒子视为固定,通过追踪流体粒子的运动轨迹来求解方程。

欧拉方法则将流体控制体分成小区域,将物理方程应用于控制体上的平均值来求解方程。

3. 模型构建要进行数值模拟,首先需要构建合适的模型。

内燃机的数值模拟通常包括几个方面的模型,如气缸模型、喷油模型、燃烧模型等。

气缸模型用于描述气缸的几何形状和运动情况,喷油模型用于描述喷油器的工作原理和喷油过程,燃烧模型则用于描述燃烧过程的细节。

二、内燃机燃烧过程数值模拟的应用1. 性能优化通过数值模拟,可以对内燃机进行性能优化。

例如,可以通过模拟不同喷油策略对燃料燃烧速率、热效率、排放等性能指标进行优化。

此外,还可以通过对不同设计方案的模拟比较来确定最佳设计参数,如气缸几何形状、进、排气道形状等。

2. 目标研究数值模拟还可以用于研究特定的问题和机理。

例如,可以通过模拟燃烧过程来研究污染物生成机理,以及探索减少污染物生成的方法。

此外,还可以通过模拟燃烧过程中的流场来研究燃料喷射和混合过程,以及燃烧不稳定性和振荡等问题。

三、内燃机燃烧过程数值模拟优化设计的案例实际上,数值模拟在内燃机燃烧过程的优化设计中已经有了广泛的应用。

超燃冲压发动机燃烧室准一维建模与分析张栋;唐硕【摘要】为了研究超燃冲压发动机燃烧室内气流变化规律,通过影响系数法,建立了超燃冲压发动机的准一维模型,该模型考虑了燃料质量添加、壁面传热、截面变化、壁面摩擦等影响因素,同时给出了燃烧室3种模态转换的边界条件。

以单模块超燃冲压发动机为研究对象,仿真分析了超燃无激波模态和超燃斜激波模态下燃油当量比、攻角等参数对燃烧室气流参数的影响,结果表明,气流马赫数随当量比的增大、攻角的增大而减小。

所建立的模型可为超燃冲压发动机总体设计及性能分析提供一种快速分析的手段。

%To study the change regularity of airflow in the combustor of scramjet engine,the influence coefficient method was used to mode the quasi one-dimensional model of scramjet combustor,which contained some influence factors such as fuel quality flow,wall heat transfer, cross-sectional variation and wall friction.The conversion boundary conditions of the three modes of the combustor were also presented in this work.A single-module scramjet engine was taken as study object.The effects of fuel equivalent ratio and attack angle on airflow parameters were simulated under scramjet modes without shock-wave and with oblique shock-wave.The presented model provides a method of the overall design of scramjet engine and performance analysis.【期刊名称】《弹道学报》【年(卷),期】2015(000)001【总页数】7页(P85-91)【关键词】超燃冲压发动机;燃烧室;双模态;一维模型【作者】张栋;唐硕【作者单位】西北工业大学航天飞行动力学技术重点实验室,西安 710072;西北工业大学航天飞行动力学技术重点实验室,西安 710072【正文语种】中文【中图分类】V235Keywords:scramjetengine;combustor;dualmode;one-dimensionalmodel燃烧室是超燃冲压发动机最重要也是研制难度最大的关键部件。

航空发动机的燃烧室设计研究航空发动机被誉为现代工业“皇冠上的明珠”,而燃烧室作为航空发动机的核心部件之一,其设计的优劣直接影响着发动机的性能、可靠性和经济性。

航空发动机燃烧室的工作环境极其恶劣,要承受高温、高压和高流速的燃气冲击。

在这样的条件下,燃烧室需要实现燃料的高效燃烧,同时保证燃烧的稳定性和低污染排放。

为了达到这些目标,燃烧室的设计需要综合考虑多个因素。

首先,燃料的喷射和混合是燃烧室设计的关键环节之一。

燃料的喷射方式和喷射角度直接影响着燃料与空气的混合效果。

合理的喷射方案能够使燃料在短时间内与空气充分混合,从而提高燃烧效率,减少不完全燃烧产物的生成。

在设计过程中,需要通过大量的实验和数值模拟来优化喷射参数,以找到最佳的喷射方案。

其次,燃烧室的形状和尺寸对燃烧过程也有着重要影响。

燃烧室的形状需要保证燃气在其中能够形成稳定的回流区,以维持火焰的稳定。

同时,合理的尺寸设计能够控制燃烧室内的气流速度和压力分布,从而提高燃烧效率和降低压力损失。

例如,采用收缩扩张型的燃烧室结构,可以增强燃料与空气的混合效果,提高燃烧效率。

燃烧室内的气流组织也是设计中需要重点考虑的因素之一。

通过合理设计进气口和排气口的位置和形状,可以控制气流的流动方向和速度,从而改善燃烧室内的燃烧环境。

此外,还可以采用一些特殊的气流控制装置,如旋流器等,来增强气流的湍流程度,促进燃料与空气的混合。

在材料选择方面,由于燃烧室长期处于高温环境下,需要选用耐高温、抗氧化和抗腐蚀性能良好的材料。

常用的材料包括高温合金、陶瓷基复合材料等。

同时,为了提高材料的使用寿命,还需要对材料进行表面处理和涂层防护。

燃烧过程的数值模拟在燃烧室设计中发挥着越来越重要的作用。

通过建立数学模型,可以模拟燃烧室内的气流流动、燃料喷射、燃烧反应等过程,从而预测燃烧室的性能,并为设计优化提供依据。

然而,数值模拟也存在一定的局限性,需要结合实验研究来进行验证和修正。

随着环保要求的日益严格,低污染燃烧技术成为了燃烧室设计的重要发展方向。

基于ANSYS Workbench的热壁加氢反应器热—结构耦合分析本文研究介绍了以ANSYS Workbench平台对热壁加氢反应器进行热-结构耦合分析,模拟分析了在实际工况下加氢反应器的热分布和应力分布,对应力薄弱点进行线性化处理得到薄膜应力和弯曲应力等各项应力结果,并与设计规范进行比较。

通过运用ANSYS Workbench的平台能方便的对多材料和复杂结构进行耦合分析,为近一步优化设计提供了可靠支持。

关键字:Workbench;加氢反应器;热结构耦合;线性化评定0 引言石油化工行业中加氢反应器在炼油作业中起着比较重要的地位。

随着炼油工艺的改进,工程技术人员对加氢反应器的设计制造提出了更高的要求。

加氢反应器的设计已经从原有的弹性失效为准则的安全设计,转化为塑性失效和弹性失效为理论基础的分析设计[1]。

通过运用流体分析和结构分析软件对反应器进行内部流场温度分析及热应力耦合分析,大大提高了计算的准确性和设备的安全性。

本文将以ANSYS Workbench为平台对加氢反应器进行热应力分析,线性化评定查看强度薄弱点,从而对结构进一步优化[2]。

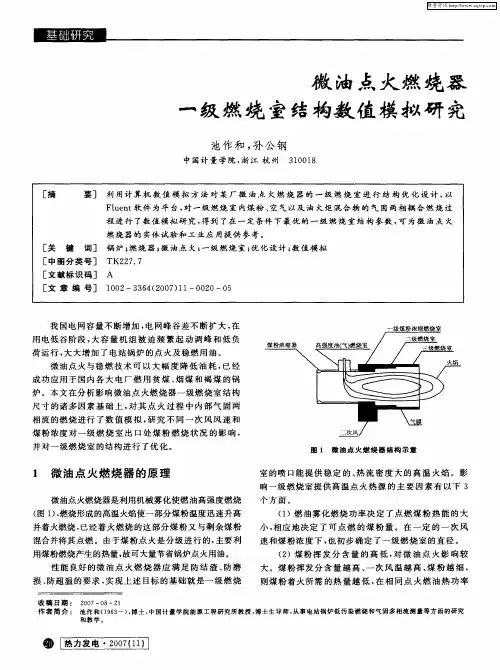

加氢反应器的部分设计条件如表1所示:1 热壁加氢反应器的模型建立进行有限元分析最主要的就是模型的建立,ANSYS Workbench平台有着强大的模型接口能力,本例通过Pro/e建立加氢反应器的三维模型,并将保温层和防火层一同装配后导入Workbench中,三维模型如图1所示。

2 热壁加氢反应器的热分析2.1 定义材料属性并划分网格运用ANSYS Workbench可以方便对多材料进行属性设置,该热壁加氢反应器一共包括筒体、裙座、保温层和防火层4种材质,进行热分析时要分别设置这4中材质不同温度下的导热系数[3]。

其中保温层的导热率为0.0001W/(m.°C),防火层导热率为0.0014 W/(m.°C)。

网格划分选择自动映射划分,在薄壁和倒角位置适当加密网格。