第二章 薄板坯连铸连轧工艺

- 格式:ppt

- 大小:16.69 MB

- 文档页数:125

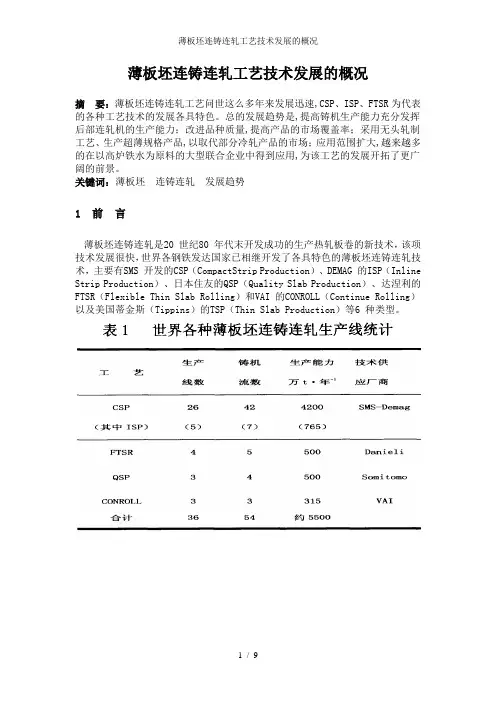

薄板坯连铸连轧工艺技术发展的概况摘要:薄板坯连铸连轧工艺问世这么多年来发展迅速,CSP、ISP、FTSR为代表的各种工艺技术的发展各具特色。

总的发展趋势是,提高铸机生产能力充分发挥后部连轧机的生产能力;改进品种质量,提高产品的市场覆盖率;采用无头轧制工艺、生产超薄规格产品,以取代部分冷轧产品的市场;应用范围扩大,越来越多的在以高炉铁水为原料的大型联合企业中得到应用,为该工艺的发展开拓了更广阔的前景。

关键词:薄板坯连铸连轧发展趋势1 前言薄板坯连铸连轧是20 世纪80 年代末开发成功的生产热轧板卷的新技术,该项技术发展很快,世界各钢铁发达国家已相继开发了各具特色的薄板坯连铸连轧技术,主要有SMS 开发的CSP(CompactStrip Production)、DEMAG 的ISP(Inline Strip Production)、日本住友的QSP(Quality Slab Production)、达涅利的FTSR(Flexible Thin Slab Rolling)和VAI 的CONROLL(Continue Rolling)以及美国蒂金斯(Tippins)的TSP(Thin Slab Production)等6 种类型。

图2典型的薄板坯连铸—连轧热带钢生产线薄板连铸连轧工艺与常规的工艺相比,由于它具有节能、投资省、生产周期短、劳动成本低及适应性强等优点,故引起了全世界的重视。

据统计全球各地已建成投产及在建的薄板坯连铸共约50流,总生产能力为5228万t/a。

2 几种主要类型的技术特点及其发展2.1 CSP工艺技术世界第一条CSP生产线薄板坯连铸连轧生产线已于1989年建成投产,因其工艺开发早,技术成熟,工艺及设备相对较简单可靠,故实际应用也最多。

至1997年末,SMS已签定的合同已有27流铸机。

CSP技术的主要特点是采用立弯式铸机漏斗形结晶器,最初的铸坯很薄,一般为40~50mm,未采用液芯压下,后部设辊底式隧道炉作为铸坯的加热均热及缓冲装置,采用5~6架精轧机,成品带钢最薄为1~2mm。

第一章钢铁冶金基本知识第二章连铸机构造及各部分功能第三章连铸坯质量及其控制第四章连铸坯的热装、热送、能量的衔接第五章薄板坯连铸连轧第六章连铸大方坯液芯轧制第七章近终型连铸及铸轧的配合第一章钢铁冶金基本知识一.钢铁冶金系统工程二.对合格钢水的要求三.炉外精炼连铸与冶炼能力、节奏的匹配一、钢铁冶金系统工程1.工艺过程:矿石→选矿(磁选、浮选)→烧结(球团)→炼铁(高炉、非高炉)→炼钢(平炉、转炉和电炉;炉外精炼)→铸造(模铸、连铸)→轧制(热轧、冷轧)→成品(板、管、型、线)。

2.最终产品的组织性能要满足用户的各种需要。

(强度、塑性、韧性、加工性能、特殊物理化学性能)。

3.最终性能取决于成份控制、各工序的组织性能控制、具有遗传性、要求系列优化二、对合格钢水的要求1.温度合格2.成份合格3.纯净度合格二、对合格钢水的要求1. 温度合格:控制出钢温度、浇铸温度(考虑各中间过程温降)。

温度过高:钢中气体夹杂物↑,铸坯易裂,钢质变差,各项耐火材料消耗增加,枝晶粗大,偏析增加。

温度过低:浇铸困难,结晶器液面结壳,钢水粘度增加,气体夹杂物上浮困难。

. 温度合格:控制出钢温度、浇铸温度(考虑各中间过程温降)。

过热度:钢的浇铸温度与该钢种的液相线温度之差。

△T=Tm-Tl,一般15~35℃Tl=1537℃-[88C%+8Si%+5Mn%+30P%+25S%+5Ca%+4Ni%+2Mo%+2V%++1.5Cr%]2.成份合格基本成分:C 来自铁水、增碳剂、高碳铁合金、保护渣Si 来自铁水、脱氧剂、铁合金Mn 来自铁水、脱氧剂、铁合金P 来自铁水中的矿石S 来自铁水中的焦炭、石灰P 、S为有害元素,S引起热脆,P引起冷脆,要通过炉外精炼将S脱至0.01%以下,P脱至0.015%以下(高级钢S和P脱至0.005%以下)。

2.成份合格合金成分:特殊加入,视钢种而定。

Cr、Ni、Mo、Mn、Si 等微合金元素:特殊加入或铁矿石残留,少量加入(如0.003%)就可获得优异性能。

1 薄板坯连铸连轧的轧制与冷却控制近年来,随着薄板坯连铸连轧生产线总体技术的不断进步,其轧制与冷却的控制技术也日新月异。

与厚板坯连铸连轧相比,薄板坯连铸连轧在轧制与冷却的控制上虽然没有大的区别,但通过与整个短流程生产线的有机系统组合以及领先的而显示出其独特的技术特征与优越性。

1.1 板坯连铸连工艺与传统工艺的比较在目前已建成的40多条薄板坯连铸连轧生产线中,CSP 线约占总数的63%[1]。

CSP 技术设备相对简单、流程通畅,生产比较稳定,技术成熟,其工艺设备简图见图1。

CSP 线的铸坯厚度一般在50~70mm(当采用动态软压下时,可将结晶器出口90mm 左右坯厚带液芯压下成65~70mm ,或将70mm 坯厚软压下到55mm),精轧机组由5~7机架组成。

由薄板坯连铸连工艺流程的特殊技术组成和工艺特点,决定其在连铸和轧制等主要工艺环节与传统工艺的区别,下面简要地将二者在轧制工艺特点等方面进行比较。

(1)轧制工艺特点及板坯热历史比较薄板坯连铸连轧工艺过程与传统连铸连轧工艺的最大不同在于热历史不同,图2为二者之间工艺过程流程的比较,图3为二者之间热历史的比较。

由图2可见,薄板坯连铸连轧工艺过程中,从钢水冶炼到板卷成品约为2.5小时,而传统连铸连轧工艺所需时间要长得多。

图3清楚地表明,在薄板坯连铸连轧工艺中,从钢水浇铸到板卷成品,板坯经历了由高温到低温、由αγ→转变的单向变化过程,而传统连铸连轧工艺中板坯的热历史为αγγααγ→→→)2()2()1(,,过程,由于薄板坯和厚板坯连铸连轧的热历史及变形条件与过程不同,决定其再结晶、相变以及第二相粒子析出过程、状态和条件的不同,从而对板材成品的组织性能具有不同的影响。

目前,在CSP 线连轧关键技术中,均热采用直通式辊底隧道炉,冷却采用层流快速冷却技术,而且CSP 线轧机的布置与传统生产线不同,精轧机组与均热炉紧密衔接,大压下和高刚度轧制等等,是现代薄板坯连铸连轧的工艺特点之一。

薄板坯连铸连轧与传统板带轧制的区别论薄板坯连铸连轧与传统板带轧制的区别1 世界热轧板带生产工艺现状世界现有热轧板带轧机约160余台套,总生产能力约3.4亿t/a。

这些轧机大多数是以连铸板坯为原料(200~250 mm)。

其中,采用半连轧工艺的轧机70余台套,采用全连轧工艺的轧机60余台套,采用炉卷工艺的轧机30余台套。

已建和准备建设采用薄板坯连铸连轧工艺的轧机约30台套,其中美国7台套,欧洲5台套,亚洲15台套,中国3台套。

薄板坯连铸连轧工艺由于其流程短、投资较低、能耗低、劳动生产率高等特点,受到国际钢铁界的普遍重视。

自1989年第一套生产设备投产以来,其推广应用的速度很快,截止2001年12月,全球已建立了36条生产线,共54流,其生产能力到了5500万吨/年,其中包括CSP,ISP,FTSR,CONROLL等工艺[1]。

2 薄板坯连铸连轧主要生产工艺及特点2.1 CSP技术CSP ( Compact Strip Production)即为紧凑式板带生产工艺,是由德国施罗曼·西马克(SMS)公司研究开发的薄板坯连铸连轧技术。

世界第一条CSP生产线于1989年在美国的纽柯公司建成。

目前,CSP 技术建成有38台CSP连铸机在内的24条CSP生产线,广泛分布在北美、南美、欧洲、亚洲、非洲等世界各地,生产能力达到3900万吨/年。

CSP技术的主要特点是采用立弯铸机、漏斗形结晶器,最初的铸坯很薄,一般为40-50mm,采用5-6架精轧机,成品带钢最薄为1-2mm。

为了提高生产能力和改进铸坯质量,铸坯厚度增加到70- 90mm。

随着第二代CSP技术配置和产品质量得到进一步改善;所生产的钢种数量不断增加,如奥氏体和铁素体不锈钢及电工钢;新轧制规程使微合金细晶粒钢和微合金管线钢的生产成为可能;第二代双流连铸CSP年生产能力已达到250-300万吨。

新建生产线中普遍采用了高压水除鳞、液芯压下、结晶器液压振动、第一架精轧机前加立辊轧机、板型和平直度控制等多项新技术。

薄板坯连铸连轧工艺生产无取向硅钢研究了本钢薄板坯连铸连轧生产无取向硅钢的工艺技术,取得了薄板坯连铸连轧生产无取向硅钢的国内先进水平。

标签:薄板坯连铸连轧;工艺技术;无取向硅钢0 前言薄板坯连铸连轧技术具有生产成本低、产量高、质量好等特点,生产硅钢具有一定的优势。

本钢广大技术人员借鉴超低碳钢的生产工艺,利用薄板坯连铸连轧生产线固有的优势,使本钢的硅钢生产工艺取得了重大的突破。

开创了薄板坯连铸连轧生产无取向硅钢的国内先进水平。

1 生产工艺流程及化学成分要求1.1 生产流程铁水预处理—顶底复吹转炉—LF+RH/TB精炼—FTSC薄板坯连铸机——辊道式加热炉—7机架轧机—板卷。

1.2 成分要求对两个牌号进行了实验,编号为1#和2#。

表1为成分要求:2 各工序工艺措施2.1 转炉冶炼2.1.1 原材料要求入炉金属料用量采用精确控制,并要求使用精料重废钢和低硫活性石灰。

其指标见表2。

2.1.2 冶炼过程冶炼采用复吹转炉,其主要任务是降碳、脱磷、升温。

出钢前钢水的氧含量高低均可,如果偏高,精炼脱氧时可生成更多的Al2O3,更有利于造渣;出钢要采用挡渣出钢,严控顶渣量,出钢过程中钢包全程底吹氩,加入一定量的石灰石,对钢水进行渣洗和顶渣的改质。

2.2 精炼过程研制该钢种时,借鉴生产高级别超低碳钢的工艺,制定最佳精炼工艺:LF 精炼(造还原渣深脱硫)——RH真空强制供氧脱碳(真空精炼后不钙处理)。

RH精炼后成分如图1:2.3 浇铸过程2.3.1 浇注温度制度的制定浇注温度应根据液相线温度加上过热度来决定,温度制度是否科学对铸坯质量有着重要作用。

如果中间包钢水温度过低,则钢水流动性差,不利于夹杂物的去除和保护渣的熔化;如果温度过高,则铸坯中心偏析会加重,结晶器弯月面初生坯壳会不均匀性增加,甚至会导致出结晶器坯壳变薄而增加裂纹,最终产生漏钢;2.3.2 保护渣的选用因硅钢凝固的特殊性,对结晶器保护渣的要求更是十分严格,在选用保护渣时慎重,并考虑以下方面:(1)为确保保护渣有较好的吸附能力,保护渣的碱度和黏度要满足标准要求。

薄板坯连铸连轧的技术组成唐荻蔡庆伍米振莉The Composition of the Techniqwue of Thin Slab ContinuousCasting and Continuous RollingTang Di Cai Qingwu Mi Zhengli(National Engineering Research Center for Advanced Rolling Technology,University of Science and technology Beijing,100083)1 发展历史薄板坯连铸连轧是80年代末出现的新技术,是钢铁工业近年来最重要的技术进步之一。

从1989年第一套采用薄板坯连铸连轧的热轧板厂投产以来,至今已有约40条生产线投产或在建。

薄板坯连铸连轧工艺与传统钢材生产技术相比,从原料至产品,吨钢投资下降19%~34%,吨材成本降低80~100美元,生产时间可缩短10倍以至数10倍,厂房面积、金属消耗、加热能耗、电耗分别为常规流程的24%、66.7%、40%和80%。

薄板坯连铸连轧技术的发展分为3个时期:开发期,推广期和提高期。

开发期始于1984年,德国西马克(SMS)公司首先投资进行开发工作,并于1987年在美国的纽柯钢铁公司建成第一个薄板坯连铸连轧(CSP)厂,即纽柯的Crawfordzville厂。

推广期从1989年Crawfordzville投产开始,薄板坯连铸连轧的技术优势为人们所认识,并成为世界钢铁业的投资热点。

除SMS的CSP技术外,还出现了德国德马克(MDH)的ISP技术,意大利达涅利(DANIELI)的FTSR技术,奥地利奥钢联(VAI)的CONROLL技术等等。

提高期从最近1~2年开始,原来的薄板坯连铸连轧技术仍有许多不足之处,需对其进行再开发和提高。

代表生产线是西马克在我国邯钢建设的热轧厂,达涅利在加拿大ALGOMA建设的生产线和德马克在南非建设的SALDANHA生产线。

薄板坯连铸连轧技术培训讲义1. 引言薄板坯连铸连轧技术是一种先进的钢铁生产工艺,在钢铁制造过程中扮演着至关重要的角色。

本文档将介绍薄板坯连铸连轧技术的基本原理、流程和关键设备。

2. 基本原理薄板坯连铸连轧技术是将熔融的钢水通过连铸机连续铸造成为薄板坯,然后通过连轧机进行连续轧制,最终获得所需的薄板产品。

其基本原理如下:•连铸:钢水经过特殊的连铸机,在结晶器中快速冷凝,形成坯料,并通过辊道送至连轧机。

•连轧:坯料经过连轧机的一系列辊道,不断轧制变形,逐渐变薄并形成所需的薄板产品。

3. 工艺流程薄板坯连铸连轧工艺的主要流程包括连铸、坯料切割、连轧以及最终产品处理。

以下为具体步骤:3.1 连铸1.钢水预处理:熔融的钢水经过除杂、除气等预处理步骤,以提高钢水质量。

2.连铸开始:将预处理后的钢水注入连铸机的结晶器中,通过连续浇注形成连续的坯料。

3.结晶器冷却:结晶器中的冷却水快速冷凝坯料表面,促使坯料凝固和形成。

3.2 坯料切割1.坯料切割开始:连铸后的坯料通过切割机进行切割,得到所需长度的薄板坯。

2.切割方式:常见的切割方式为热切割和冷切割,根据材质和产品要求选择合适的方式。

3.3 连轧1.连轧机介绍:连轧机主要由多对辊道组成,用于将薄板坯逐渐轧制成所需的薄板产品。

2.轧制工艺:通过不断的轧制和辊道调整,使坯料逐渐变薄和延展,形成所需的薄板产品。

3.冷却处理:连轧后的薄板需要经过冷却设备进行冷却处理,以达到产品要求的硬度和性能。

3.4 最终产品处理1.张力控制:薄板产品在连轧过程中受到一定的拉力,需要通过张力控制系统进行控制,防止产生过大或过小的张力。

2.切边、打包:最后对薄板产品进行切边和打包,以便于运输和存储。

4. 关键设备薄板坯连铸连轧技术涉及到多种关键设备。

以下列举一些重要的设备:1.连铸机:用于将熔融的钢水连续浇注成坯料。

2.切割机:将连铸后的坯料按照所需长度进行切割。

3.连轧机:用于将坯料进行连续轧制,使其逐渐变薄并形成薄板产品。