甲醇合成驰放气的回收利用

- 格式:pdf

- 大小:618.14 KB

- 文档页数:3

降低甲醇合成驰放气放空量的优化措施发布时间:2021-06-07T05:50:50.326Z 来源:《中国科技人才》2021年第9期作者:陈春刘丹[导读] 我厂有四路放空点:1、打开PV5009调节阀,系统直接排放至放空总管;2、经过甲醇水洗塔洗涤甲醇回收后经驰放气压缩机加压后送往变换工段低变炉入口,弛放气放空量由驰放气压缩机一回一调节阀控制;兖矿新疆煤化工有限公司新疆乌鲁木齐 830011摘要:甲醇合成系统运行稳定后,精准找到影响驰放气放空量偏大的原因,对降低吨甲醇精制气消耗,提高甲醇产量,创造更多的经济效益,是化工企业共同关注的问题。

关键词:甲醇合成;降低;放空量;1 概述我厂甲醇生产是以多喷嘴对置式水煤浆气化炉产生的水煤气为原料,经净化工段甲醇变换、低温甲醇洗制得的精制气与甲醇合成循环气混合,进入换热器与出塔合成气换热至194~222.5℃进入合成塔,在铜基催化剂作用下低压合成甲醇经过逆流换热,冷却分离出粗甲醇,剩余未反应完全气体返回循环气压缩机,经加压后循环利用。

为防止合成系统中惰性气体的积累,要连续从系统中排放少量的循环气。

我厂有四路放空点:1、打开PV5009调节阀,系统直接排放至放空总管;2、经过甲醇水洗塔洗涤甲醇回收后经驰放气压缩机加压后送往变换工段低变炉入口,弛放气放空量由驰放气压缩机一回一调节阀控制;3、弛放气压缩机入口还有一路放空去放空总管,由放空阀的开度大小来调节弛放气的放空量,此路放空量有限,适用于气化倒炉、净化并气、合成氨停车停止回收甲醇合成弛放气时等情况;4、为保障硫回收环保装置的正常运行,将一部分驰放气经PV5015减压后并入燃料气管网以满足硫回收酸性气焚烧炉的需要。

甲醇合成系统放空不能简单地认为排放惰性气以维持入塔气组成的稳定,主要是调节入塔气中H2、CO2和惰性气的过剩程度。

驰放气的量越大,系统内的有效有效气体成分损失就越多,有效组分浪费量越多,造成甲醇产量下降,驰放气量越小,惰性气体累计量越大,系统前后压差变大,易造成催化剂粉化及压缩机超电流、压缩机喘振等不利后果。

唐山佳华5万吨/年甲醇驰放气制合成氨工程项目基本方案及经济效益分析本着“发展循环经济、延伸煤化工产业链、综合利用、变废为宝”的原则,为合理利用甲醇装置副产的驰放气和空分装置副产的高纯氮气,现提出建设“唐山佳华5万吨/年甲醇驰放气制合成氨工程”的简要方案,对项目的可行性进行综合分析。

一、氨的主要性质120.5N2+1.5H2=NH3ΔH?298=-46.22 kJ?mol -1此法是在高压、高温和有催化剂时,氮气和氢气直接合成氨的一种生产方法。

氢气和氮气合成氨是放热,体积缩小的可逆反应,其反应热不仅与温度有关,还与压力和组成有关。

目前工业上合成氨基本上都用此法。

三、合成氨的产能情况据有关资料统计,世界合成氨产能已超过1.76亿吨/年,目前合成氨主要生产能力分布在中国、俄罗斯、美国、印度等国,约占世界总产量的一半以上。

近年来合成氨装置大型化是世界合成氨的主流发展趋势,目前世界最大单系列合成氨装置规模已达130万吨/年。

该装置属于Ferti Nitro公司。

Ferti Nitro公司是委内瑞拉、美国、意大利四个国家的合资企业,该公司还有1套150万吨/年大颗粒尿素装置。

33.6%,目前国内合成氨价格呈平稳趋势,由于地区不同,生产规模不同,生产管理水平不同,生产合成氨原料多样,高低价差在200~500元/吨左右,国内合成氨价格在物价部门公布的最高限价范围内浮动。

根据当前和预测的市场情况,长期看来,液氨市场还是以平稳为主。

河北区的液氨价格一般为2600元/吨左右,2010年河北区液氨价格达2100~2200元/吨,达历史最低价。

五、项目规模选择我公司20万吨/年甲醇装置副产驰放气约7000m3/h,可提取氢气约5400 m3/h,按照氨分子NH3的组成计算,理论上可以生产氨气361607.14mol/h,即氨产量6.15t/h,按照年操作时间8000小时计算,可以生产液氨49200吨/年。

因此,选择建设5万吨/年合成氨装置。

为了充分利用佳华公司副产的多余焦炉气,公司选择多余的焦炉气生产甲醇,规模为每年20万t。

焦炉煤气生产甲醇,主要是利用煤气中的H 2、CO及CO 2,其在甲醇合成塔的主反应[1]:2H 2+CO=CH 3OH+90.7KJ/mol 3H 2+CO=CH 3OH+H 2O+48.0KJ/mol由于合成反应单程转化率不是很高,反应后的气体经冷凝气液分离后,大部分未反应气体循环使用。

反应后的气体惰性气体明显增高,若反应后的气体全部循环使用,惰性气体比例会持续增高,会降低合成反应的转化率,因此需要少量气体作为驰放气的排放,以此控制循环气中惰性气体含量。

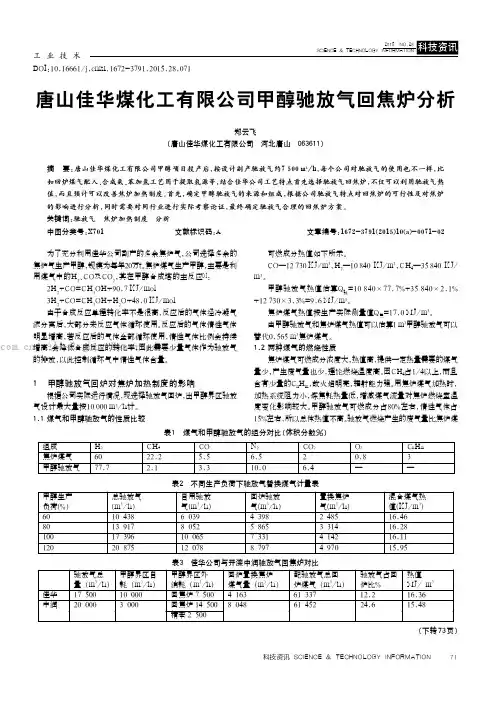

1 甲醇驰放气回炉对焦炉加热制度的影响根据公司实际运行情况,现选择驰放气回炉,出甲醇界区驰放气设计最大量按10000m 3/h计。

1.1 煤气和甲醇驰放气的性质比较可燃成分热值如下所示。

CO—12730KJ/m 3,H 2—10840 KJ/m 3,CH 4—35840 KJ/m 3。

甲醇驰放气热值估算Q 驰=10840×77.7%+35840×2.1%+12730×3.3%=9.6MJ/m 3。

焦炉煤气热值按生产实际测量值Q 焦=17.0MJ/m 3。

由甲醇驰放气和焦炉煤气热值可以估算1m 3甲醇驰放气可以替代0.565m 3焦炉煤气。

1.2 两种煤气的燃烧性质焦炉煤气可燃成分浓度大,热值高,提供一定热量需要的煤气量少,产生废气量也少,理论燃烧温度高。

因CH 4占1/4以上,而且含有少量的C n H m ,故火焰明亮,辐射能力强。

用焦炉煤气加热时,加热系统阻力小,炼焦耗热量低,增减煤气流量对焦炉燃烧室温度变化影响较大。

甲醇驰放气可燃成分占80%左右,惰性气体占15%左右,所以总体热值不高。

驰放气燃烧产生的废气量比焦炉煤DOI:10.16661/ki.1672-3791.2015.28.071唐山佳华煤化工有限公司甲醇驰放气回焦炉分析郑云飞(唐山佳华煤化工有限公司 河北唐山 063611)摘 要:唐山佳华煤化工有限公司甲醇项目投产后,按设计副产驰放气约7500m 3/h,每个公司对驰放气的使用也不一样,比如回炉煤气配入、合成氨、苯加氢工艺用于提取氢源等,结合佳华公司工艺特点首先选择驰放气回焦炉,不仅可以利用驰放气热值,而且预计可以改善焦炉加热制度。

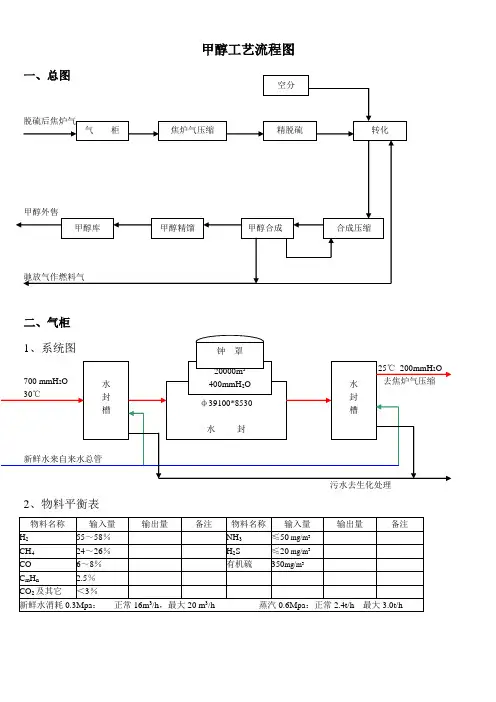

甲醇工艺流程图一、总图脱硫后焦炉气甲醇外售驰放气作燃料气二、气柜1、系统图25℃ 200mmH 2O 700 mmH 2O 去焦炉气压缩30℃新鲜水来自来水总管污水去生化处理2、物料平衡表物料名称 输入量 输出量备注物料名称 输入量 输出量备注H 2 55~58% NH 3 ≤50 mg/m 3 CH 4 24~26% H 2S ≤20 mg/m 3 CO 6~8% 有机硫 350mg/m 3 C m H n 2.5% CO 2及其它<3%新鲜水消耗0.3Mpa : 正常16m 3/h ,最大20 m 3/h 蒸汽0.6Mpa :正常2.4t/h 最大3.0t/h气 柜 焦炉气压缩 精脱硫 转化空分合成压缩甲醇合成 甲醇精馏 甲醇库 水 封 槽 ф39100*8530 水 封20000m 3 400mmH 2O 钟 罩 水 封槽三、焦炉气压缩1、系统图 0.3172Mpa 140℃ 40℃200mmH 2O25℃ 分离水40℃ 0.957 Mpa分离水2.5Mpa 140℃ 40℃ 去精脱硫 2.5 Mpa 40℃ 分离水2、物料平衡表物料名称 输入量 输出量备注物料名称 输入量 输出量备注H 2 55~58% NH 3 ≤50 mg/m 3 CH 4 24~26% H 2S ≤20 mg/m 3 CO 6~8% 有机硫 350mg/m 3 C m H n 2.5% CO 2及其它<3%化产循环水32℃: 正常580m 3/h ,最大650 m 3/h 蒸汽0.6Mpa :正常2.4t/h 最大3.0t/h注意: 停车时造成煤气放散30000Nm 3/h三、精脱硫 1、系统图2.5Mpa40℃不合格返回 不合格返回去转化2.3 Mpa 380℃(1)有机硫加氢转化:CS 2+H 2+H 2O →H 2S+CO COS+H 2O →H 2S+CO 2(2)必须将系统中来自炼焦、压缩机等的氯杂质去除,在甲醇反应中会生成水溶性氯化物,影响整个床层。

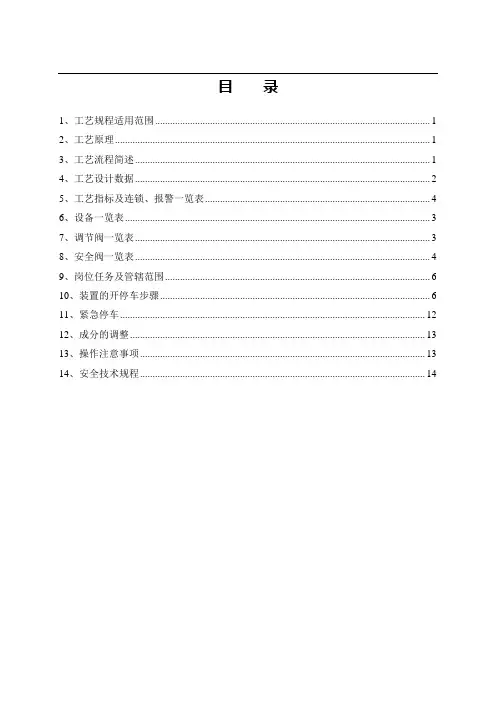

目录1、工艺规程适用范围 (1)2、工艺原理 (1)3、工艺流程简述 (1)4、工艺设计数据 (2)5、工艺指标及连锁、报警一览表 (4)6、设备一览表 (3)7、调节阀一览表 (3)8、安全阀一览表 (4)9、岗位任务及管辖范围 (6)10、装置的开停车步骤 (6)11、紧急停车 (12)12、成分的调整 (13)13、操作注意事项 (13)14、安全技术规程 (14)1、工艺规程适用范围甲醇岗位提氢膜分离2、工艺原理膜分离的基本原理就是利用各气体组分在高分子聚合物中的溶解扩散速率不同,因而在膜两侧分压差的作用下导致其渗透通过纤维膜壁的速率不同而分离。

推动力(膜两侧相应组分的分压差)、膜面积及膜的分离选择性,构成了膜分离的三要素。

依照气体渗透通过膜的速率快慢,可把气体分成“快气”和“慢气”。

常见气体中,H2O、H2、He、H2S、CO2等称为“快气”;而称为“慢气”的则有的CH4及其它烃类、N2、CO、Ar等。

普里森分离器的外壳类似一管壳式换热器,内装数万根细小的中空纤维丝。

中空纤维的优点就是能够在最小的体积中提供最大的分离面积,使得分离系统紧凑高效,同时可以在很薄的纤维壁支撑下,承受较大的压力差。

混合气体进入膜分离器壳程后,沿纤维外侧流动,维持纤维内外两侧一适当的压力差,则气体在分压差的驱动下,“快气”(氢气)选择性地优先透过纤维膜壁在管内低压侧富集而作为渗透气导出膜分离系统,渗透速率较慢的气体则被滞留在非渗透气侧,压力几乎跟原料气的相同,经减压后送出界区。

3、工艺流程简述3.1工艺气流程膜分离的工艺流程可划分为预处理和膜分离两部分,用于从甲醇驰放气中将氢气浓度提浓,以应用于甲醇生产工艺。

膜分离提氢装置原料气体为回收的氨醇车间T2001出口驰放气、碳一车间801A水洗塔驰放气、801B水洗塔驰放气。

回收驰放气以14944Nm3/h、4.18MPaG、40℃进入膜分离装置界区,此气体首先通过PV41001调节阀稳定压力后,进入装有高效除雾元件的除雾器R41001,以除去小于1µm的粒子,可冷凝的液沫雾滴被捕集形成液体后,通过除雾器底部的阀门V23/V24排出;经过除雾后的第16页共15页原料气进入加热器E41001加热至50℃,使原料气远离露点,并恒定膜分离系统的操作温度,而不影响膜分离性能,用蒸汽流量调节阀TV41001,温度计和温度变送器TG41002,TG41003,TT41001,TICSA41001实现原料气温度控制、指示、报警和联锁。

甲醇驰放气制合成氨工艺简介作者:余红来源:《中国化工贸易·下旬刊》2019年第06期摘要:本文介绍了利用甲醇厂甲醇合成驰放气生产合成氨的方法。

工艺流程设置、工序配置,基本设计操作指标关键词:甲醇;驰放气;合成氨1 原料及产品1.1 原料气1.1.1 氢气合成氨所需氢气由甲醇装置副产的甲醇弛放气经变压吸附提氢所得:①组分甲醇弛放气组成(V%)为:H2:74.05;N2:14.87;CH4:4.18;CO:2.95;CO2:3.87;CH3OH:0.01;H2O:0.07;②甲醇弛放气提供量:13500Nm3/h;③压力:4.5~5.3MPa(G);④温度:40℃。

1.1.2 氮气原料氮气由甲醇装置空分系统提供。

①组分:原料氮气组分(V%)为:N2:99.99;O2:0.01;②氮气量:3000Nm3/h;③压力:3kPa(G);④温度:25℃。

1.1.3 新鲜气新鲜气组成为H2:75.006;N2:24.993;CO:0.0005;CO2:0.0005;CH4:0.001;H2O:0.0002。

1.2 产品液氨液氨贮槽出口的合成氨产品质量标准按中国标准GB536-88要求达到优等品标准。

NH3≥99.9%(Wt);H2O≤0.1%(Wt);油≤5mg/kg(重量法)铁系离子≤1mg/kg。

1.3 公用工程条件①循环冷却水系统设计参数如下:供水压力:0.4 MPaG;回水压力:0.2 MPaG;供水温度:32℃;回水温度:40℃;②冷冻站及其他:根据需要配置。

2 甲醇驰放制合成氨工艺流程2.1 工艺流程简述合成氨生产装置区主要由变压吸附制氢工序、氮气脱氧及氮氢气干燥工序、合成氨压缩工序、氨合成工序、冷冻站组成。

储运装置区主要由液氨罐区和液氨装车站工序组成。

2.1.1 变压吸附制氢工序来自甲醇装置的弛放气由4.8~5.3MPa降压到3.5MPa后,进入PSA-H2系统。

逆放步骤排出吸附的部分杂质组分,剩余的大部分杂质通过抽空步骤进一步完全解吸。

煤制甲醇产能提升措施及应用管理提高产能有利于降低水耗及能耗,有效提高企业的盈利能力,增强市场竞争力。

甲醇分公司共有两套甲醇装置,分别为25万吨/年甲醇(以下简称一套)、60万吨/年甲醇(以下简称二套)。

1 煤制甲醇工艺以煤为原料制甲醇工艺主要包括煤气化制粗煤气、氧气制备、净化(包括脱硫、变换、微量成分脱除等)、甲醇合成、甲醇精馏等单元、其中煤气化工序最主要的步骤,不同的炉型适合于不同的生产规模和煤种。

煤制甲醇工艺可以分为高压法、中压法和低压法三种。

高压合成法使用的是锌铬催化剂,这种催化剂的活性较低。

低压合成法使用的催化剂是活性更强的铜锌基催化剂,合成压力和温度都有了适当地降低,低压合成法拥有设备简单、能耗低、产品质量稳定、投资少等等各种优点,因此低压合成法应用广泛,是目前国内外用于合成甲醇的主要方法。

1.2 煤浆提浓一套将磨机出口端面、滚筒筛进行疏通,并补加钢球。

对给煤机、给水流量计进行了校验,更换给煤机跑偏联。

对磨机出口端面进行改造升级,在不更换磨机出口端面的前提下将端面进行扩孔改造,提高了磨机的制浆负荷并杜绝了入口跑浆现象,煤浆浓度由59.8%提高至60.6%,结合提高气化炉负荷等措施,使变换气量由***** m<sup>3</sup>/h提高至*****m<sup>3</sup>/h,每天能增产甲醇35吨。

二套根据磨机钢棒磨损情况,及时加棒及拣出短棒,优化水煤浆粒度级配;根据水煤浆浓度、粘度指标,保证流动性、稳定性的同时,及时调整添加剂配置比例,加强巡检,调整磨机给水量,将煤浆浓度由60.5%提高至61.6%左右,使變换气产量*****m3/h左右,每天能增产甲醇70吨。

1.3 全厂伴热冷凝液回收两套装置在冬季工艺管道及仪表伴热蒸汽使用量70t/h,设计时没有考虑冬季伴热蒸汽冷凝液的回收。

通过对现状的调查,统计各车间疏水器的位置及数量,联系专业设计院进行设计,在一套设置氨冷冻及变换装置区两处各设置两台板换、一台冷凝水罐、两台热水泵;在二套设置蒸汽管网、灰水处理、硫回收、甲醇合成等四处各设置两台板换、一台冷凝水罐、两台热水泵。

甲醇生产副产杂醇的提纯回收甲醇是一种重要的工业化学品,广泛应用于化工、医药、农药等领域。

甲醇的生产主要通过合成气体(一氧化碳和氢气)在一定的温度和压力下,通过催化剂的作用进行反应得到。

在甲醇的生产过程中,常常伴随着副产杂醇的生成,并且这些杂醇都是不同于甲醇的化合物,需要通过提纯回收的方式进行处理。

甲醇生产过程中副产杂醇的生成主要有以下几种情况:1. 由于合成气体的成分不纯,其中含有一些其他组分,例如二甲醇、乙醇等,与一氧化碳和氢气在催化剂的作用下反应生成杂醇。

2. 由于反应条件的不理想,例如温度过高、压力不稳定等,会导致发生副反应,生成一些杂醇。

3. 在甲醇的蒸馏过程中,可能会发生塔床塞堵、塔板漏孔等情况,导致副产醇无法被完全分离,从而进入到甲醇产品中。

对于甲醇生产过程中产生的副产杂醇,需要进行提纯回收,主要采用以下几种方法:1. 蒸馏分离:通过蒸馏的方式进行分离,将甲醇与杂醇进行分离。

在蒸馏过程中,根据组分的沸点和蒸汽压的差异,将不同的组分分离出来。

2. 精馏分离:对于含有多种组分的混合物,可以采用精馏的方式进行分离。

精馏是在连续蒸馏的基础上,通过多级蒸馏塔的操作,进一步提高分离效果。

3. 附加物吸附:可以利用一些特殊的吸附剂对杂醇进行吸附,将甲醇与杂醇进行分离。

4. 结晶分离:对于某些特定的杂醇,可以通过结晶分离的方式进行提纯。

在适当的温度和压力条件下,使杂醇结晶成固体,然后与液体分离。

在提纯回收过程中,需要注意以下几点:1. 选择适当的分离方法:根据杂醇的性质、产量以及生产工艺的要求,选择合适的分离方法进行提纯回收。

2. 优化操作条件:控制蒸馏塔的温度和压力,以及进料速率等操作条件,可以提高分离效果,并减小能源消耗。

3. 废弃物处理:提纯回收过程中产生的废气、废水和废渣需要得到合理处理,以减少对环境的影响。

4. 设备维护和安全操作:定期对吸附剂、催化剂和蒸馏设备进行检修和维护,确保设备的正常运行和生产的安全。

浅论甲醇脱硫浅论甲醇脱硫升升/降温降温天然气的回收天然气的回收醇醚车间 付家友摘 要:本文主要针对甲醇装置开停车中脱硫天然气回收工艺关键技术,探讨钴钼氧化锌升降温过程脱硫后天然气的回收方式,及其本装置的技改后,两种回收方式的对比,达到优化工艺、节能减排降低生产成本的目的。

关键词关键词::甲醇 脱硫 天然气 回收工艺 节能减排前 言泸天化绿源醇业有限责任公司 40万t/a 甲醇装置建成于2004年,是全国首批兴建大甲醇装置和二甲醚生产基地。

由于其转化设备多是采用上世纪合成氨的二手设备改造后使用,因此没有设计脱硫升降温放空天然气回收装置。

脱硫升温过程中大量的放空的天然气不仅对周边环境造成污染,还直接造成经济损失,随着环保要求的提高和节能减排的呼声,增设脱硫升温天然气回收装置势在必行。

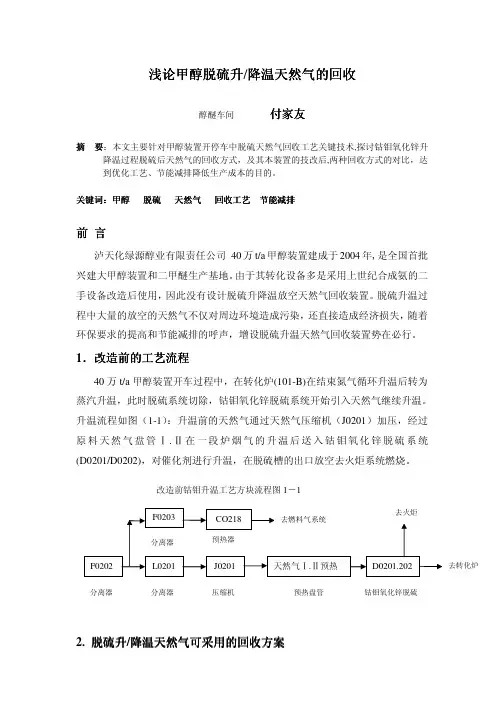

1.改造前的工艺流程40万t/a 甲醇装置开车过程中,在转化炉(101-B)在结束氮气循环升温后转为蒸汽升温,此时脱硫系统切除,钴钼氧化锌脱硫系统开始引入天然气继续升温。

升温流程如图(1-1):升温前的天然气通过天然气压缩机(J0201)加压,经过原料天然气盘管Ⅰ.Ⅱ在一段炉烟气的升温后送入钴钼氧化锌脱硫系统(D0201/D0202),对催化剂进行升温,在脱硫槽的出口放空去火炬系统燃烧。

改造前钴钼升温工艺方块流程图1-12. 脱硫脱硫升升/降温降温天然气天然气天然气可采用的可采用的可采用的回收回收回收方案方案分离器 钴钼氧化锌脱硫 分离器 压缩机 预热盘管据分析,脱硫升温放空天然气回收后有2个去处:原料气系统和燃料气系统。

下面我们对可能回收的2种方案分别进行讨论。

脱硫升温放空天然气回收到原料气系统,回收到天然气压缩机J0201一段进口,由于经过在烟气对天然气盘管升温过程中,其温度达到200℃以上,若直接回收则会造成天然气压缩机因温度过高而跳车,则必须增设一台水冷器;天然气进入J0201后,经过2段压缩提压后压力提高到0.9MPa,而天压机进口压力为0.6MPa 左右,所以回收过程会对压缩机工况有一定影响,必须按要求调整压缩机工况才能进行回收,如果能够形成闭合回路,可实现循环升温,脱硫天然气能够全部回收。

合成部分第一节岗位的任务和管辖范围合成岗位的主要任务而言之有两个:一、是合成粗甲醇。

二、是回收反应热副产蒸汽。

净化工序送来的新鲜气,经联合压缩机压缩段压缩后和合成回路来的循环气混合,经循环段压缩后导入合成系统,在适当的压力、温度条件下,通过甲醇催化剂的作用使一定量的一氧化碳、二氧化碳和氢合成粗甲醇,分离后的气再循环使用,反应器管间的锅炉给水被反应热加热产生蒸汽送入汽包,通过压力(用于控制合成塔炉温)调节后送入蒸汽管网。

合成岗位的管辖范围包括:甲醇合成塔、塔前预热器、甲醇分离器,冷却器、合成汽包、洗醇塔、汽包上水泵、洗醇泵、软水槽,及以上设备所附属的设备管道、阀门、仪表、液位计等。

主要设备一览表第三节生产原理及工艺流程一、生产原理主反应:CO+2H2=CH3OH+QCO2+3H2=CH3OH+H2O+Q副反应:2CO+4H2=CH3OCH3+H2O+QCO+3H2=CH4+H2O+Q4CO+8H2=C4H9OH+3H2O+QCO2+H2=CO+H2O-QnCO+2nH2=(CH2)n+NH2O+Q甲醇主反应是可逆放热反应,反应时体积缩小,并且只有在催化剂存在的条件下,才能较快进行,所以反应在较高压力和适当的反应温度下进行,一氧化碳、二氧化碳才能获得较高转化率。

二、工艺流程说明来自净化温度为40度,压力为3—3.3MPa的新鲜气进入合成塔联合压缩机压缩段升压至 6.48MPa,经冷却分离水后与合成回来的循环气混合,进入循环段压缩至6.8MPa(温度48度)后送入合成系统.出循环段的合成气先经中间换热器管间.被管内反应气加热至220~225度由合成塔顶部斜向45度进入合成塔反应管顶端,沿轴向进入反应管.反应管内装有铜基催化剂,在催化剂的作用下合成甲醇.并伴有微量的副反应.反应后反应器底部出来的含甲醇7.0%温度为225度气体,进入中间换热器管内,与管间的气体换热后被降至97度;在此,有少量的甲醇气体冷凝;然后进入甲醇分离器分离甲醇,从分离器顶部出来的气体从洗醇塔中部进入,和从洗醇塔上部来的稀醇水在填料层逆流接触,气体中少量的甲醇被吸收.吸收少量甲醇的稀醇水减压后进入稀醇水槽,由洗醇水泵打入洗醇塔内,循环吸收.当甲醇浓度达到8~10%后,由洗醇塔后调节阀直接排入精馏工段.从洗醇塔顶部出来的气体,绝大部分是未反应的合成气及惰性气体.为防止惰性气体在系统中的累积,必须将一部分气体排出.排出后的循环气,进入联合压缩机的循环段,继续进行循环.驰放气送到总厂压缩三段出口回收利用.从甲醇分离器底部排出的甲醇,送入闪蒸槽.在此减压至0.3~0.4MPa并闪蒸出大部分溶解气体.闪蒸气送入总厂.闪蒸槽出来的粗甲醇送往粗甲醇计量槽或精馏生产.甲醇合成塔管间环隙通过汽包给水泵不断的打入锅炉给水.反应器与汽包通过上升管及下降管相连接,形成一个独立的蒸汽发生系统.汽包蒸汽出口管线压力控制阀,通过保持蒸汽压力来控制催化剂床层温度的恒定.合成塔还装有一个开车用的蒸汽加热系统,由一个蒸汽喷射器及循环水管组成.开工用饱和蒸汽通过针形阀冷凝.产生动力以推动反应器管间的锅炉水不断地循环,加热管内催化剂以达到活性温度.第四节工艺指标一、压力及压差(MPa)1.补气压力3~3.32.合成系统入口压力6.83.系统压差小于0.34.合成塔压差小于0.15.升降压速率小于0.4MPa6.放醇压力小于0.5MPa7.闪蒸槽压力小于0.4MPa8.汽包给水压力~5.69.汽包蒸汽压力2.4~4.010.开工蒸汽压力1.3(低压),4.0~4.5(中压)11.洗醇泵出口压力6.612.洗醇泵油压0.25~0.3二、温度1.合成塔热点温度初期230正负5度,中期235~260度,末期265正负5度.2.水冷器温度小于40度3.水冷前温度~90度,汽包给水温度~120度4.汽包蒸汽出口温度220~260度5.合成塔催化剂升降温速率:210度前小于40℃/H6.合成塔出口温度200~220度7.进中间换热器前温度~48度三、液位1.醇分液位1/3~1/22.汽包液位40%~70%3.闪蒸槽液位1/2~2/34.洗醇塔液位1/3~1/25.稀醇槽液位1/2~2/3四、成分1.补气:(H2-CO2)/(CO+CO2)=2.12.入塔气: (H2-CO2)/(CO+CO2)=4.323.循环气中惰性气含量:开车初期10~15%末期15~20%4.新鲜气CO=25%正负3 CO2=5正负2%5.合成塔入口气CO=9正负2%,CO2=7正负2%6.合成汽包脱盐水电导率小于150第五节正常开、停车步骤一、原始开车1.开车前的准备1)消防器材、防护用品、仪器、工具、备品备件以及开车人员配备落实。

石油和化工节能 2010年第2期 ·27· 甲醇合成驰放气的回收利用

孟路 (河南煤化集团中原大化集团公司 河南濮阳457004)

摘要 总结回收甲醇弛放气生产合成氨的工艺改造,分析有关自动控制和联锁装置的改造情况。改造后,取得了节能、环保双重效益。 关键词 甲醇 弛放气 节能改造 增产

2008年,中原大化集团采用荷兰壳牌公司煤粉加压气化技术、德国鲁奇公司低温甲醇洗技术建成了年产500kt甲醇装置。原合成氨生产装置为20世纪80年代引进,以天然气为原料,并且采用UHDE-AMV低能耗工艺流程,年产合成氨300kt。合成氨装置利用甲醇弛放气改造项目是国内第1家实

现甲醇合成弛放气回收利用的大型煤化工项目,既可减少废气排放,又可使企业年增产合成氨50kt、尿素85kt。

1 改造方案 新建成的甲醇装置所产生的弛放气压力为 ﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌ 为科学合理,保证了蒸发系统稳定过料。 4 蒸发系统 原来蒸发抽真空系统是由三级蒸汽喷射器组成,二段蒸发抽至一段,从一段进入大气。在这种流程中,二段蒸发抽至一段,增加了一段表冷器的负荷,一段喷射直接排入大气,既浪费了原料又污染了环境。本次改造选用节能环保型水力喷射系统,用水代替蒸汽作为喷射动力,二级喷射单独工作,水循环使用,既减轻了一段表冷器的负荷,稳定了真空度,又消除了排放,减少了污染。 为实现技改增产时不增加一蒸系统的负荷,采用了降膜式闪蒸器。由于降膜式闪蒸器可将一蒸负荷前移50%以上,故在由改造前450t/d增产到800t/d时,可以利用原一蒸系统设备,既充分利用了现有设备,又发挥了降膜式闪蒸器的节能作用。降膜式闪蒸器在闪蒸低真空情况下其利用甲铵热加热尿液比升膜式换热设备吨尿素节省蒸汽50kg以上。闪蒸下液进入小尿液槽,用泵通过调节阀进入一段蒸发加热器,蒸发系统过料稳定,受低压系统影响较小。蒸发系统故障停车时,尿液可由小尿液槽溢流到大尿液槽,从而避免了全系统停车。 5 尾气吸收 在传统的工艺中,中压系统的放空气和低压系统的放空气都在尾气吸收塔设备内吸收。中压系统放空气中空气、甲烷等体积分数约占75%,氨气体积分数约占25%,低压系统的放空气中氨含量高达95%。2种不同组分的气体在同一设备内用同一种物质吸收,不仅吸收率低,尾气中含氨量高,而且浪费原料,污染环境。改造时新增1台操作压力为0.4MPa的惰气精洗器,用以单独吸收中压放空气;把原来的二循二冷改造为尾气吸收塔,单独吸收低压放空气。改造后放空气中的氨含量可由原来的8%降低到2%以下。

6 氨冷凝系统 增加F=670m2氨冷凝器1台,在主厂房4楼增加1000m3/h凉水塔1台,专供氨冷凝器使用。

7 设备布置 由于此次改造作业面大,新增设备较多,会导致原有框架布局拥挤,难以保证很好的检修和巡检通道,现场较乱。改进的办法是在原有框架外新增钢框架6m,设备外移,使现场布局合理,流程顺畅。 装置经过改造后,于2006年12月一次开车成功,合成塔投料2h后各系统基本稳定,装置达到各项改造目的,节能效果明显,工艺生产操作弹性在40%~100%范围内都能保证产品质量达到优等品的标准。 ·28· 2010年第2期 石油和化工节能 7.49MPa、温度55℃,主要组成(体积分数)为H2

(30%~40%),CO(10%左右)及CO2,总流量约

30080m3/h(标态)。合成氨装置增加一弛放气预热器(04E004),将引入的弛放气与高变出口气体换热,预热至370℃与二段炉出口气混合进入高变炉(04R001);在高变炉内,混合气中的CO和水蒸气在变换催化剂的作用下发生反应,CO(体积分数)降至2.19%,再经低变、脱碳、甲烷化、合成等单元,最后作为合成氨原料气,达到合理利用资源、回收弛放气的目的。同时弛放气管线还用作从合成氨装置引出合成气送入甲醇装置,解决甲醇装置开车催化剂还原问题。 为了解决新加入的弛放气配氮问题,引入了6000m3/h(标态)N2,经换热器(06E001)预热后

补充进入甲烷化炉。为解决合成氨装置N2管网中N2不足问题,将1000m3/h(标态)8.15MPa的高压N2减压至0.70MPa补入合成氨装置N2管网。为了解决尿素装置CO2量的不足,从甲醇装置CO2压缩机组二段引出4000m3/h(标态)2.2MPa CO2补至尿素装置压缩机组一段出口。 整个改造方案包括:弛放气及N2和CO2的流量、压力、温度等重要工艺参数的控制和检测。流量控制回路包括弛放气流量控制回路(FICA13001)、CO2流量控制(FICA13002)以及N2流量控制(FICA13003);压力控制检测回路包括弛放气压力检测(PI13001/PI13002)、CO2压力检测(PI13003/PI13004)、N2压力检测(PIA13005/13006)和N2压力控制(PICA13007)。温度测量检测控制回路包括弛放气温度测量(TI13001)、弛放气温度控制(TICA13002)、变换气温度检测(TI13003)、CO2温度测量(TI13004)和N2温度测量(TI13005)。 2 仪表回路和控制方案的实现 2.1 仪表硬件 流量测量均采用差压法,其中一次测量元件采用孔板,经差压变送器转换成4~20mA标准信号进入合成装置的日本横河CS3000系统。压力测量采用日本横河EJA变送器。温度测量采用K型热电偶,经现场温变转换成标准信号进入DCS。在现场仪表和DCS之间增加安全栅隔离防爆,利用DCS原有I/O卡件的备用通道,依据控制要求并结合对原有控制方案的影响,在DCS内部组态,实现检测、控制和联锁,并在流程图画面上进行显示,同时建立采样和趋势记录,增加报警和操作提示等功能。共计增加了仪表模拟输入15个点,模拟输出5个点。同时西门子PLC增加输出通道3个,通过现场调节阀所带的电磁阀实现联锁状态下的安全切断。 2.2 主要控制和联锁 该项目为改造项目,必须全面分析相关工艺和控制联锁方案,结合工艺要求、控制要求和原有的控制联锁方案,对影响控制和联锁的各种因素综合考虑,确保系统控制的稳定性和安全性。以弛放气控制为例说明系统的组态。 弛放气主要对流量和温度参数进行控制。弛放气引入合成装置后,合成气成分和量的变化对合成系统的控制都将造成很大影响。弛放气含有的CO需要与一定比例的水蒸气在催化剂的作用下,经高变和低变2个单元转化为H2;同时弛放气含有的H2

和由CO转化得来的H2又会影响氢氮比,所以必须

依据H2含量的多少,按一定比例调整整个系统的空气或N2量。甲醇装置开车初期,气化输煤是N2输送,弛放气中N2的含量较高,需减空气量;而正常运行后,改为CO2输送,N2含量较低,又需及时增加合成气中的N2含量,保证合理的氢氮比。因此,必须准确测量并控制弛放气的量,同时依据测量和控制的弛放气的量,及时调整一段炉的蒸汽量(FIC03001),同时还要及时调整空气量,保证合适的氢氮比。因此弛放气流量的准确测量和稳定控制是改造的关键。 弛放气的流量测量采用了孔板取压、结合差压变送器的测量方法,其测量的不是质量流量。气体流量测量受温度和压力的变化影响较大,设计了温度和压力补偿,引入弛放气压力(PI13002)和弛放气温度测量(TI13001),在DCS内部组态,实现温度和压力修正。并对气体流量通过阀门(FV13002)进行控制,确保弛放气流量的相对稳定。同时,还根据弛放气的气体组分,组态了对水碳比、氨氮比影响的仪表,提示工艺操作。 因弛放气温度较低,而高变催化剂是以Fe3O4

为活性成分,活性温度一般350~430℃,为了保证

高变的效率,高变炉出口变换气走04E004管程,弛放气经阀门(FV13001)减压后走壳程。04E004设置1个旁路阀(FV13002),高变炉入口气体温度调节控制在370℃,加热后的弛放气和转化气汇合进入高变炉进行变换反应。 2.3 DCS内部组态 控制功能的实现通过DCS内部组态来完成。合 石油和化工节能 2010年第2期 ·29· 纯碱生产中低温热能的回收利用

袁江 (中国石化集团南化有限公司连云港碱厂 江苏连云港222042)

摘要 从实际经验出发,结合理论分析,系统地总结了淡液塔出气冷却器余热回收在局部及全厂热力系统中不同效果的情况,指出在节能改造中,应该从全局考虑,比较在不同的工况下节能效果,做到最佳的投入与产出。 关键词 纯碱 换热器 余热回收 节能减排

1 简介 在纯碱生产过程中,需要使用大量的冷却水,一是为了控制工艺指标,二是为了回收或带走不利于过程控制或设备安全稳定运行的热量。 当初,我厂淡液塔出气无单独的冷却器,是借用蒸馏塔的氨冷器用循环水冷却,热量被带入大气中,这些热量不仅白白浪费掉了,而且增加给排水冷却塔的热负荷。另外,随着我厂生产能力的提高,母液蒸馏系统的冷却能力已不能满足生产需要;另一方面,给排水车间送往热电车间的脱盐水在进入锅炉前需要加热到104℃。因此我厂于2000年6月为淡液蒸馏塔增设1台波纹管换热器,用脱盐水作冷却介质,因其运行过程中泄漏频繁,维修量大,在2006年又改用螺旋板式换热器,冷却介质仍为脱盐水。可以看出,用脱盐水取代循环水冷却淡液塔出气,既减轻了给排水冷却塔的热负荷,又回收

了淡液塔出气中的余热,是一个一举两得、有明显节能效果的措施。脱盐水经过淡液塔冷却换热后,温度升高约30℃,降低了除氧器的蒸汽消耗,具有可观的经济效益,对我厂节能减排有着十分重要的意义。

2 螺旋板式换热器基本参数 在换热器大修更新时,用螺旋板式换热器取代了波纹管换热器,仍然使用脱盐水作冷却介质。脱盐水来自给排水车间,吸收淡液塔出气中的余热后送往热电车间除氧器。 螺旋板式换热器主要设计参数见表1。

3 运行情况分析 螺旋板式换热器2006年7月14日投入生产运行,8月份进行了查定,查定时蒸量平均114m3/h,稍小于原设计蒸量120m3/h。查定结果见表2。 ﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌﹌ 成装置的DCS系统采用的是日本横河的CS3000系统。内部仪表的组态主要通过功能块互相连接,并对功能块的参数进行设定来实现。以弛放气为例,其控制主要用到了温度压力补偿模块TPCFL和PID控制模块。 2.4 联锁系统的修改 以上工艺回路在引入合成装置、尿素装置后,如果装置出现异常情况时,必须执行正确的联锁程序,以确保系统安全。根据实际工艺要求,主要增加3个联锁动作:①合成装置一段炉联锁系统TRIPB动作时,通过PLC发出一动作信号给FV13001带的电磁阀,使其失电,自动关闭调节阀,防止造成高变催化剂被还原失效;②甲烷化联锁TRIPF动作时,关闭氮气控制阀(FV13003);③当尿素装置CO2机组跳车时,发出一信号给FV13002带的电磁阀,联锁关闭该阀。