氰化镀银

- 格式:pdf

- 大小:204.15 KB

- 文档页数:3

无氰镀银工艺研究近年来,无氰镀银工艺备受研究者的关注。

无氰镀银工艺是一种环保且高效的电镀技术,具有广泛的应用前景。

本文将从无氰镀银工艺的原理、工艺参数以及优势等方面进行探讨,以期为相关领域的研究提供参考。

无氰镀银工艺的原理是基于电化学反应,通过在镀银液中引入无氰添加剂,实现无氰电镀。

传统的镀银工艺中,氰化物被用作络合剂,起到稳定银离子的作用。

然而,氰化物是一种有毒的物质,对环境和人体健康造成潜在威胁。

因此,开发无氰镀银工艺成为当前的研究热点。

在无氰镀银工艺中,添加剂的选择是关键。

常见的添加剂有硫代硫酸盐、有机胺等。

这些添加剂能够与银离子形成络合物,提高镀银液的稳定性和镀层的质量。

此外,电流密度、温度和pH值等工艺参数也对镀层的性能有着重要的影响。

适当调节这些参数可以控制镀层的厚度、结晶度和柔韧性等性能指标。

相比传统的氰化物镀银工艺,无氰镀银工艺具有显著的优势。

首先,无氰镀银工艺无需使用氰化物,避免了对环境的污染和人体健康的威胁。

其次,无氰镀银工艺的电镀效率高,能够实现较快的镀层生长速率。

此外,无氰镀银工艺的镀层质量好,具有良好的附着力和耐腐蚀性能。

然而,无氰镀银工艺也存在一些挑战和限制。

首先,无氰添加剂的选择和控制是关键问题。

不同的添加剂对镀层性能的影响不同,需要通过实验和优化来确定最佳配方。

其次,无氰镀银工艺在一些特殊应用场景下可能存在一定的局限性。

例如,在高温和高电流密度下,无氰镀银工艺可能无法满足要求。

无氰镀银工艺是一种环保且高效的电镀技术,具有广泛的应用前景。

通过合理选择和控制工艺参数,可以获得具有良好性能的镀银层。

然而,无氰镀银工艺还需要进一步研究和改进,以满足不同应用场景的需求。

相信随着技术的不断发展,无氰镀银工艺将在电镀领域得到更广泛的应用。

SMD电镀生产工作总结工艺流程SMD功能性电镀其工艺流程如下:碱性除油电解除油电解抛光活化镀镍(前镍)镀碱铜镀酸铜镀镍(后镍)预银选镀银电解脱银电解脱膜保护水(防变色)清洗烘干成品包装前景随着改革开放,我国经济一直保持高速增长,世界制造业与加工业的中心正在向我国转移,电镀技术不仅仅在传统工业中扮演重要角色;在高新技术产业,如现代电子技术,微电子技术,通讯技术及产品制造上发挥愈来愈大的作用。

然而,关于SMD功能性电镀,在倡导“节能减排,绿色环保”理念的现代社会中,其前景是广阔的,是无法估量的。

主流氰化镀银,最早始于1800年,第一个镀银的专利是1838年由英国伯明翰的Elkington 兄弟提出的,至今已有一百多年的历史。

其镀液的最大优点是银离子在溶液中与氰化物形成极为稳定的络合物Ag(CN)2-,镀液稳定性好,镀层结晶细致。

到目前为止,这是任何一种无氰镀银工艺都无法替代的。

当然,氰化镀银可根据不同的需求,开发出各种不同性能的银镀层:(1)光亮镀银。

一般镀银层虽然结晶细致,但不光亮,要想得到光亮镀层,只能采用刷光的方法。

为使镀银层能达到装饰效果,相继开发出多种光亮剂、添加剂,并组合使用,可得到全光亮的银镀层。

(2)具有耐磨性和硬度的银镀层。

为了提高镀银层的耐磨性和硬度,以满足部分电子元件的需要,在氰化镀银溶液中加入一些金属盐(Sb、C0、Ni)等,可得到银合金镀层,从而明显提高了镀层的耐磨性和硬度。

(3)银基复合镀层。

为满足电子行业中各种银电接触器件,提高耐磨性,国内已研制出多种复合镀层。

如:Ag-La2O3、Ag-MoS2以及Ag-Ce等复合镀层,这些复合镀层不但耐磨性好、硬度高,而且结晶细致、镀层光亮。

由于氰化镀银所具有的优点是无氰镀银无法相比的,因此,目前还是以氰化镀银为主。

原理电镀过程发生于电极界面,所以要弄清楚沉积过程的原理,便于研究离子导体与电子导体想接触的界面上的基本反应和与此相联系的各个不同的反应步骤。

镀银添加剂(光亮剂)镀银镀银层比镀金价格便宜得多,而且具有很高的导电性,光反射性和对有机酸和碱的化学稳定性,故使用面比黄金广得多。

早期主要用于装饰品和餐具上,近来在飞机和电子制品上的应用越来越多。

镀银最早始于l800年,第一个镀银的专利是1838年由英国伯明翰的Elkington 兄弟提出的,所用的镀液为碱性氰化物镀液,与他们发明的碱性氰化物镀黄金体系很类似。

一个多世纪以来,镀银液的基本配方和当年的配方差别不大,仅仅是提高了银配位离子浓度以达到快速镀银的目的而已。

氰系镀液过去的主要缺点是使用的电流密度小,现在这个问题也解决了,高效镀银使电流密度可高达10A/dm,光亮镀银可达1.5~3A/dm,其镀面光滑而无需再打光,也可镀厚。

近年来快速发展起来的电子元器件的高速选择性镀银,如引线框架的选择性镀银,采用喷射镀的方法。

所用的电流密度高达300~3000A/dm,镀液中氰化银钾[KAg(CN)2]的浓度也高达40~7 5g/L,阳极采用白金或镀铂的钛阳极,这样在1s内即可镀上约4~5μm的银层,它已能满足硅芯片和银焊垫之间用铝线来键合(Bonding)。

镀银最早用的光亮剂二硫化碳是Milword和Lyons在1847年发表的专利中提出的,现在还在使用,仅稍加改变而已。

用二硫化碳做光亮剂并不能得到全光亮的银层,且加入镀液后要等一段时间才会发生作用,估计真正的光亮剂是二硫化碳与镀液中的CN一反应生成的取代尿素、硫脲、胍、硫化物、氰胺化物(cyanamide)及其他种硫化物中的某些化合物。

1913年,Frary报道二硫化碳与乙醚、各种酸、氰和亚硫酸的混合物可作为硫氰酸盐镀银的光亮剂,也发现黄原酸钾和砷、锑、锡的硫化物也是有效的光亮剂。

后来发现硫脲也是一种镀银光亮剂。

当其用量达35~40g/L时,其光亮度可超过二硫化碳衍生物。

1939年,Weiner发现从硫代硫酸钠镀液中可以获得光亮的镀银层,证明硫代硫酸钠本身就是一种优良的光亮剂。

无氰镀银工艺研究引言无氰镀银工艺是一种用于电镀银层的环保、高效的工艺。

相较于传统氰化物镀银工艺,无氰镀银工艺具有更低的环境污染风险,同时提高了生产效率和产品质量。

本文将对无氰镀银工艺进行深入研究和探讨。

传统镀银工艺的问题传统的氰化物镀银工艺在电镀银层时使用氰化物作为镀液的主要成分。

然而,氰化物具有高度毒性,存在安全隐患,并且对环境造成严重污染。

此外,传统工艺需要复杂的处理措施,如废液处理和废气处理,增加了生产成本和投入。

无氰镀银工艺的原理无氰镀银工艺基于新型无氰镀液,通过改良电镀液成分以及调整电镀过程参数,实现了无氰环保镀银。

无氰镀液中的主要成分包括银盐、硫酸盐和有机添加剂。

无氰镀液的典型组成为10-40g/L的银盐,100-150g/L的硫酸盐,以及0.01-0.1g/L的有机添加剂。

无氰镀银工艺的优势1.环保:无氰镀银工艺不含有毒的氰化物,减少了对环境和人体的危害风险。

2.提高生产效率:无氰镀银工艺具有较高的电镀效率,可以提高生产速度和产量。

3.提高产品质量:无氰镀银工艺能够得到均匀、致密且具有良好附着力的银层,提高了产品的质量和稳定性。

4.简化处理措施:相较于传统工艺,无氰镀银工艺对于废液处理和废气处理的要求较低,减少了处理成本和投入。

无氰镀银工艺的研究进展无氰镀银工艺发展的历史无氰镀银工艺的研究始于二十世纪八十年代,当时学者们开始寻找一种替代传统工艺的环保方法。

随着对无氰镀银工艺理论与实践的不断深入,该技术逐渐成熟并得到应用。

无氰镀银工艺的关键技术1.无氰镀液的配方研究:研究者通过调整银盐、硫酸盐和有机添加剂的配比,优化镀液成分,以获得更好的银层质量和电镀效率。

2.电镀过程参数研究:包括电流密度、温度、pH值等参数的优化,以及电镀时间的控制等。

研究者通过调整这些参数,实现了无氰镀银工艺的稳定性和高效性。

无氰镀银工艺的应用领域无氰镀银工艺广泛应用于电子、通信、半导体等领域的产品制造过程中。

氰化物在电镀工业中为什么难以取代电镀原理是很简单的,高中化学中都会讲到,从最基本的原理讲,电镀无非是电解液中的金属离子在电解槽的阴极上得到电子,还原成金属单质,沉积在作为阴极的镀件表面。

例如,用氯化锌溶液作为电镀液,锌片作为阳极,铁制镀件作为阴极,通电即可完成简单的镀锌,我们高中时,老师就在课堂上演示过这种简单镀锌,几秒钟到十几秒钟锌就镀上了。

但这样得到的镀锌层,质量很差,表面灰乎乎的,而且镀上的锌很容易从镀件上脱落(或者用电镀术语说:镀层与基体金属的结合力非常差),甚至用手一抹,锌就成粉状脱落了,这种镀层在工业上是毫无价值的。

为什么这种镀锌层质量很差?主要原因就是锌在镀件表面沉积太快,氯化锌是强电解质,在水中电离出锌离子Zn2+(准确地说是水合锌离子),锌离子在阴极上得到电子还原的速度很快:Zn2+ + 2e = Zn↓还原速度快,就意味着金属锌在镀件上的沉积很快,就如同前面说到的几秒钟到十几秒钟就能完成镀锌,快速沉积的金属锌不利于金属锌在镀件表面有效结晶,最终就得不到有结合力的镀层,往往就会得到无定形沉积的金属锌粉末,或者多孔疏松的金属锌沉积,这种镀层当然是没有价值的。

锌还好说,它比铁活泼,铁制镀件放进氯化锌溶液中,不会发生置换反应,必须通电才能完成电镀。

但工业电镀的很多场合中,镀层金属不如镀件金属活泼,例如在铜上镀银、镀金等,特别是银、金等贵金属,活动性很差(或者说它们的游离金属离子有较强的氧化性),如果电镀液中是这类金属的游离金属离子(准确地说是水合金属离子),放进镀件往往不等到通电先发生置换反应,例如,如果用硝酸银配制镀银液,放进铜制镀件,那么还没有通电就会发生置换反应:Cu + 2Ag+ = Cu2+ + 2Ag↓这种置换反应虽然也可以让金属沉积在镀件表面,但镀件金属本身遭到了溶解(腐蚀),沉积上去的金属更是多孔疏松的,这种“镀层”就更没有价值了。

因此,在电镀中,必须控制电镀液中游离金属离子的浓度,这样一方面可以控制镀层金属的沉积速度,另一方面也可以尽量阻止置换反应的发生,特别是电镀银、金等贵金属。

氰化物在电镀工业中为什么难以取代电镀原理是很简单的,高中化学中都会讲到,从最基本的原理讲,电镀无非是电解液中的金属离子在电解槽的阴极上得到电子,还原成金属单质,沉积在作为阴极的镀件表面。

例如,用氯化锌溶液作为电镀液,锌片作为阳极,铁制镀件作为阴极,通电即可完成简单的镀锌,我们高中时,老师就在课堂上演示过这种简单镀锌,几秒钟到十几秒钟锌就镀上了。

但这样得到的镀锌层,质量很差,表面灰乎乎的,而且镀上的锌很容易从镀件上脱落(或者用电镀术语说:镀层与基体金属的结合力非常差),甚至用手一抹,锌就成粉状脱落了,这种镀层在工业上是毫无价值的。

为什么这种镀锌层质量很差?主要原因就是锌在镀件表面沉积太快,氯化锌是强电解质,在水中电离出锌离子Zn2+(准确地说是水合锌离子),锌离子在阴极上得到电子还原的速度很快:Zn2+ + 2e = Zn↓还原速度快,就意味着金属锌在镀件上的沉积很快,就如同前面说到的几秒钟到十几秒钟就能完成镀锌,快速沉积的金属锌不利于金属锌在镀件表面有效结晶,最终就得不到有结合力的镀层,往往就会得到无定形沉积的金属锌粉末,或者多孔疏松的金属锌沉积,这种镀层当然是没有价值的。

锌还好说,它比铁活泼,铁制镀件放进氯化锌溶液中,不会发生置换反应,必须通电才能完成电镀。

但工业电镀的很多场合中,镀层金属不如镀件金属活泼,例如在铜上镀银、镀金等,特别是银、金等贵金属,活动性很差(或者说它们的游离金属离子有较强的氧化性),如果电镀液中是这类金属的游离金属离子(准确地说是水合金属离子),放进镀件往往不等到通电先发生置换反应,例如,如果用硝酸银配制镀银液,放进铜制镀件,那么还没有通电就会发生置换反应:Cu + 2Ag+ = Cu2+ + 2Ag↓这种置换反应虽然也可以让金属沉积在镀件表面,但镀件金属本身遭到了溶解(腐蚀),沉积上去的金属更是多孔疏松的,这种“镀层”就更没有价值了。

因此,在电镀中,必须控制电镀液中游离金属离子的浓度,这样一方面可以控制镀层金属的沉积速度,另一方面也可以尽量阻止置换反应的发生,特别是电镀银、金等贵金属。

氰化银钾分子式

氰化银钾(AgCN)是一种无机化合物,其分子式为AgCN。

它是由银离子(Ag+)和氰离子(CN-)组成的晶体。

氰化银钾是一种有毒的物质,在一些特定的应用中具有重要的作用。

氰化银钾在化学实验室中常用于金属镀膜和电镀过程。

金属镀膜是一种将金属沉积在其他物体表面的技术,以提高其耐腐蚀性和美观性。

氰化银钾可以作为挥发性银源,通过热分解产生银蒸汽,使金属物体表面得到镀银。

这种镀银过程广泛应用于制造电子设备、餐具和珠宝等领域。

氰化银钾在药物合成和有机化学中也有重要的应用。

氰化银钾可以与酰氯等有机化合物反应,生成氰醇酯。

氰醇酯是一类重要的有机合成中间体,常用于制备药物和农药。

此外,氰化银钾还可以用作催化剂,在一些有机反应中起到促进反应速率的作用。

氰化银钾也是一种有毒物质,需要在使用时注意安全。

氰化银钾可以通过皮肤吸收和吸入等途径进入人体,在体内与体液中的铁离子结合,抑制细胞内的呼吸酶活性,导致细胞无法正常进行呼吸作用,从而引起中毒。

因此,在操作氰化银钾时,需要佩戴防护手套、口罩和护目镜,确保安全操作。

氰化银钾是一种重要的无机化合物,具有广泛的应用。

它在金属镀膜、药物合成和有机化学等领域发挥着重要作用。

然而,由于其有

毒性,需要在使用时格外小心。

为了确保人身安全,必须严格按照操作规程进行操作,并采取相应的防护措施。

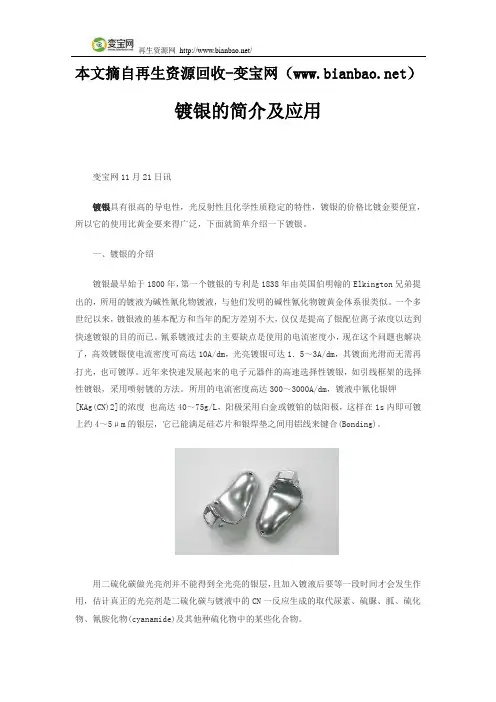

本文摘自再生资源回收-变宝网()镀银的简介及应用变宝网11月21日讯镀银具有很高的导电性,光反射性且化学性质稳定的特性,镀银的价格比镀金要便宜,所以它的使用比黄金要来得广泛,下面就简单介绍一下镀银。

一、镀银的介绍镀银最早始于1800年,第一个镀银的专利是1838年由英国伯明翰的Elkington兄弟提出的,所用的镀液为碱性氰化物镀液,与他们发明的碱性氰化物镀黄金体系很类似。

一个多世纪以来,镀银液的基本配方和当年的配方差别不大,仅仅是提高了银配位离子浓度以达到快速镀银的目的而已。

氰系镀液过去的主要缺点是使用的电流密度小,现在这个问题也解决了,高效镀银使电流密度可高达10A/dm,光亮镀银可达1.5~3A/dm,其镀面光滑而无需再打光,也可镀厚。

近年来快速发展起来的电子元器件的高速选择性镀银,如引线框架的选择性镀银,采用喷射镀的方法。

所用的电流密度高达300~3000A/dm,镀液中氰化银钾[KAg(CN)2]的浓度也高达40~75g/L,阳极采用白金或镀铂的钛阳极,这样在1s内即可镀上约4~5μm的银层,它已能满足硅芯片和银焊垫之间用铝线来键合(Bonding)。

用二硫化碳做光亮剂并不能得到全光亮的银层,且加入镀液后要等一段时间才会发生作用,估计真正的光亮剂是二硫化碳与镀液中的CN一反应生成的取代尿素、硫脲、胍、硫化物、氰胺化物(cyanamide)及其他种硫化物中的某些化合物。

二、镀银的应用镀银层很容易抛光,有很强的反光本领和良好的导热、导电、焊接性能。

银镀层最早应用于装饰。

在电子工业、通讯配置和仪器仪表制造业中,普遍采用镀银以降低金属零件的电阻,提高金属的焊接本领。

别的,探照灯及其他反射器中的金属反光镜也需镀银。

由于银原子容易扩散和沿质料外貌滑移,在潮湿大气中易孕育产生“银须”造成短路,故银镀层不宜在印刷电路板中利用。

现在利用的镀银液经常是氰化物镀液。

更多镀银相关资讯关注变宝网查询本文摘自变宝网-废金属_废塑料_废纸_废品回收_再生资源B2B交易平台网站;变宝网官网网址:/newsDetail373532.html网上找客户,就上变宝网!免费会员注册,免费发布需求,让属于你的客户主动找你!。

高纯度氰化银制备工艺中试研究蒋金平【摘要】对氰化银的制备方法进行了研究,确定其制备工艺条件如下:n(硝酸银):n(氰化钾)=1:1.05,滴加方式为硝酸银溶液往氰化钾溶液中滴加,搅拌速率180~200 r/min,反应温度18~20℃,在80℃下真空干燥7~8h.按此工艺,可制备出含量达到99%的氰化银.【期刊名称】《电镀与涂饰》【年(卷),期】2010(029)009【总页数】3页(P12-14)【关键词】氰化银;制备工艺【作者】蒋金平【作者单位】盛隆资源再生(无锡)有限公司,江苏,无锡,214112【正文语种】中文【中图分类】TQ131.22Author’s address: Centillion Investment China Pte. Ltd., Wuxi 214112, China氰化镀银在世界范围内已经广泛使用了近百年。

直至目前为止,氰化镀银方法仍然是世界公认的电镀效率高、结合力最好的一种镀银工艺。

氰化银作为镀银过程中不可缺少的添加剂,一方面作为原料添加,另一方面,当电镀液中银含量降低及游离氰化物浓度升高时,氰化银的加入可有效调整电镀液中这两种离子的浓度,使镀液质量稳定,延长电镀液使用寿命。

目前,一些发达国家和合资企业在医药和镀银工艺中,仍然广泛使用氰化银作为添加和调节镀液的平衡试剂,而我国由于在应用方面研发投入较少,氰化银主要依赖进口。

一些电镀生产企业在生产过程中,自制氰化银用作添加剂,其生产过程是使用电解银板与计量的分析纯硝酸反应,将所得的硝酸银溶液直接加入到氰化钾溶液中,生成氰化银沉淀,过滤后随即使用,即现用现配[1]。

该工艺存在两大缺陷:(1) 硝酸银溶液中存在过量的硝酸,反应时易产生剧毒氰化氢气体。

(2) 反应生成的氰化银沉淀稳定性差,在空气或室内光条件下很容易氧化,色泽变暗变红,性状也随即发生改变。

因此,高纯度氰化银制备工艺的研究具有现实意义。

氰化银的物理化学性质见表1。

一.氰化镀锌分析方法1.氰化钠计算:M×V×98÷2 过程:取镀液2 ml,加水50 ml,KI(10%)5-10 ml,NaOH (25%) 10 ml,用标液硝酸银滴定至开始浑浊为终点。

2.氢氧化钠计算:M×V×40 过程:取镀液1 ml,加纯水50 ml,加滴定氰化钠所消耗的硝酸银的量,加氯化钡(10%)20 ml,酚酞2滴,用标液盐酸滴至由红变白色(百里酚酞由蓝变白)为终点.3.氧化锌计算:M×V×81.4 过程:取镀液1 ml,加2:3三乙醇胺10 ml,加PH=10缓冲液15 ml,络黑T少许,加1:9甲醛10 ml.用标液EDTA滴定,由紫变兰色为终点。

二.碱性无氰镀锌分析方法1. 氧化锌计算:M×V×81.4 过程:取镀液1 ml,加2:3三乙醇胺10 ml,加PH=10缓冲液10 ml,络黑T少许,加1:9甲醛10 ml.用标液EDTA滴定,由紫变兰色为终点。

2.氢氧化钠计算:M×V×40 过程:取镀液1 ml,加水50 ml,加滴定氧化锌所消耗的EDTA 的量,加氯化钡(10%)20 ml,酚酞2滴,用标液盐酸滴至由红变白色(百里酚酞由蓝变白)为终点.三.氯化钾镀锌分析方法1.氯化钾计算:氯化钾(g/L)=(M1×V1-M2×V2)×2×74.6过程:取镀液0.5 ml,加水80ml,加饱和铬酸钾溶液5-10滴(最好用硝酸银滴定时瞬间红色较明显),用标液硝酸银滴定至白色沉淀且略带淡红色为终点。

2.氯化锌计算:M2×V2×136.3 过程:取镀液1 ml,加2:3三乙醇胺10 ml,加PH=10缓冲液15 ml,络黑T少许,加1:9甲醛10 ml.用标液EDTA滴定,由紫变兰色为终点。

计算:M×V×61.8 过程:取镀液1 ml,加水50 ml,加0.1%溴甲酚紫3-4滴,10%盐酸滴至黄色,加10%片碱滴至紫蓝色,加甘露醇少许,摇匀,此时溶液变黄,用标准氢氧化钠液滴至紫蓝色为终点。