压紧环唇形密封圈优化设计研究

- 格式:pdf

- 大小:1.90 MB

- 文档页数:6

一、概述在实际工程设计中,旋转轴的密封是一个重要的技术难题。

特别是在高速旋转、高温、高压等工况下,对密封件的性能要求更为严格。

设计一种能够在复杂工况下稳定可靠工作的旋转轴唇形密封圈成为了工程师们共同的任务。

二、solidworks设计表1. 设计参数分析在进行旋转轴唇形密封圈的设计时,首先需要分析设计参数。

包括旋转轴的直径、密封圈的材料、工作温度、工作压力等。

这些参数将直接影响到密封圈的设计结果,因此需要仔细分析和确认。

2. 密封圈结构设计在solidworks软件中进行密封圈的结构设计。

根据旋转轴的直径和其他参数,确定密封圈的尺寸和结构。

在设计过程中,需要考虑到密封圈的弹性变形,以确保在不同工况下能够有良好的密封效果。

3. 材料选择在设计密封圈时,材料选择是非常重要的一步。

常见的密封圈材料有丁腈橡胶、氟橡胶、氟塑料等。

不同材料的耐高温、耐磨损、耐腐蚀等性能不同,需要根据实际工况选择合适的材料。

4. 结构强度分析通过solidworks进行密封圈结构的强度分析。

在高速旋转工况下,密封圈会受到较大的离心力和惯性力的作用,需要确保密封圈的结构强度能够满足工程要求。

5. 密封性能仿真利用solidworks进行密封性能的仿真分析。

通过仿真可以有效评估密封圈在不同工况下的密封性能,包括渗漏量、密封压力等参数,为密封圈的优化设计提供依据。

6. 优化设计根据仿真分析的结果进行密封圈的优化设计。

可能需要调整材料、尺寸、结构等方面的参数,以达到较好的密封效果。

7. 样品制作与实际测试在设计完成后,制作样品并进行实际测试。

通过实际测试可以验证设计的可行性和密封性能,发现并解决潜在的问题。

8. 设计总结总结设计过程中的经验和教训,为今后类似项目的设计提供借鉴。

三、结论通过solidworks软件的设计表,可以清晰地了解密封圈的设计过程和步骤。

密封圈的设计需要考虑到多个方面的因素,需要工程师们充分的分析和设计,才能够得到满意的设计效果。

航空发动机 U形金属密封环的设计与优化分析摘要:本文针对航空发动机内部结构中零部件连接密封问题,有效设计出U形金属密封环,并且根据其零部件实际情况,详细分析其基础密封性和强度性能,进一步分析出密封环结构参数对航空发动机最大效应力的影响。

详细分析航空发动机U形金属概论,结合航空发动机U形金属结构设计,总结出航空发动机U形金属结构优化。

关键词:航空发动机;U形金属密封环;运行模式;限元软件高压转子间的圆弧端齿连接结构, 因为其结构紧凑、承载能力强、定位可靠且能自动定心、多次拆装不影响其原有精度和可靠性等优点, 广泛应用于航空发动机压气机、涡轮各级转子的定心连接传扭中。

一、航空发动机U形金属概论在航空发动机生产过程中,U形金属密封环所使用的弹性金属密封技术,是为了进一步满足现代化航空发动机在高温、高压环境下正常工作的全新密封性技术。

所以U形金属密封环弹性金属密封技术在生产过程中普遍具备界面多元化、质量较轻以及中轴向载荷要求较低等特点,为此该技术在研究过程中主要针对O 形、C形、Ω形以及W形等相关零部件结构,针对此种现状,技术人员针对航空发动机液态氧气管道线路结构上的U形金属密封环基础密封性能详细探索和技术研究,并且以此作为基础条件进行全面优化和改进。

想要保证航空发动机正常运转,就需要针对航空发动机结构上的U形金属密封环开展高温性能,以及基础密封性能进行详细分析,但是在实际研究和探索过程中,U形金属密封环所处在的环境均限制在密封性探索环节上,所以针对其他性能研究较少。

所以本次研究将针对某型号航空发动机U形金属密封环运行模式,并且充分利用ANSYSWorkbench有限元软件进行详细分析和探索,分析出密封环的结构强度和使用性能,进一步探索零部件最大接触应力之间的基础影响力,并且以此作为基础条件针对其结构进行全面优化分析和方案设计,为 U 形金属密封环在航空发动机领域的工程应用起到一定的参考作用[1]。

二、航空发动机U形金属结构设计(一)U形金属材料设计由于航空发动机U形金属结构横截面积为U形,所以其结构参数和关键性尺寸如表1。

浅谈压力容器密封技术与优化方案摘要:文章主要阐述了强制密封的密封原理、影响密封的主要因素及部分结构优化方案,以供工程设计参考。

关键词:压力容器密封拉伸垫圈压力容器的使用过程中,不管采用何种密封技术,泄露是不可避免的。

为了保证设备能够长期安全的运行,应将其泄露量控制在工艺要求与环境允许的范围内。

根据获得密封比压力方法的不同,密封原理主要分为强制密封和自紧密封两大类。

我们常见的螺栓法兰连接属于强制密封,它是完全依靠连接件的作用力强行挤压密封元件来达到密封。

而双锥密封、卡箍紧固密封等属于自紧密封,它是主要依靠容器内部的介质压力压紧密封元件实现密封的。

笔者主要对强制密封的有关内容和大家进行经验交流。

一、密封原理强制密封的失效主要表现为泄露。

流体在密封口的泄露主要有两个途径:一是连接面泄露,二是密封泄露。

连接面泄露是流体通过垫片与法兰接触界面的泄露,主要与连接面间隙的大小有关。

密封泄露是流体通过垫片中毛细管后微小缝隙的泄露。

主要与介质的压力、温度、分子结构等流体状态性质及垫片的材料与结构有关。

下面我们就根据螺栓法兰连接的整个工作过程来简要介绍一下密封的基本原理。

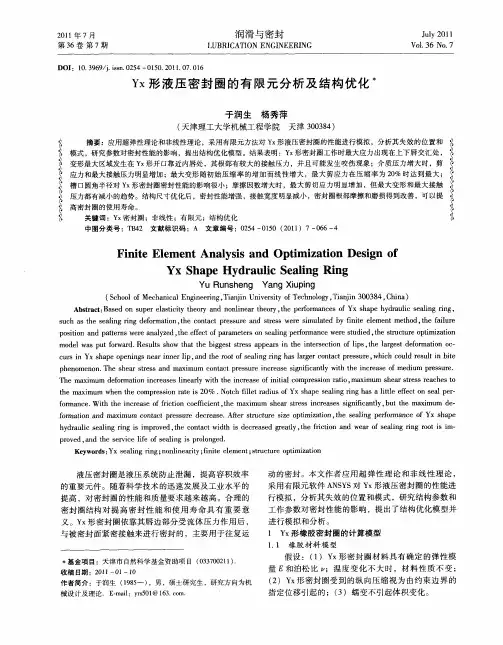

尚未预紧工况见图1(a)。

此时连接的两个法兰接触面都与密封垫片相接触,但由于加工时的机械变形和振动,加工后的法兰密封面总会存在细微的、凹凸不平的间隙,而这些细微的间隙就将是流体泄露的通道。

预紧工况见图1(b)。

当拧紧螺栓,螺栓力就会通过法兰压紧面作用到垫片上。

当垫片表面单位面积上所受的压紧力达到一定值时,垫片便产生弹性或屈服变形,填满法兰压紧面处原有的凹凸不平处,堵塞了流体泄露的通道,形成初始密封条件。

操作工况见图1(c)。

此时随着通入介质压力的上升,介质内压引起的轴向力将促使上、下法兰的压紧面沿彼此分离的方向移动,压紧面上的密封压力下降;垫片预紧时的弹性压缩变形部分产生回弹。

其回弹量补偿因螺栓伸长所引起的压紧面分离,此时也就满足了阻止连接面泄露的工作密封条件。

机械密封性能的优化设计与分析引言:机械密封是许多工业设备中常见的一种关键部件,它起着防止液体或气体泄漏的重要作用。

在各类设备中,机械密封的性能直接影响着设备的正常运行和安全性。

因此,优化设计和分析机械密封的性能是工程中的一个重要课题。

第一节:机械密封的工作原理与分类首先,我们需要了解机械密封的工作原理。

机械密封通过密封面之间的接触产生摩擦和压力,以防止流体泄漏。

其中,密封面的选择和配对是关键步骤,以保证机械密封的工作效果。

根据工作原理和结构不同,机械密封可分为旋转密封、往复密封和静止密封。

第二节:机械密封性能的影响因素机械密封的性能受多个因素的影响,这些因素包括材料的选择、密封面的设计、密封面的润滑和温度的变化等。

在优化设计机械密封性能时,必须综合考虑这些因素并找到合适的解决方案。

1. 材料的选择机械密封的材料选用直接影响着密封性能。

一般而言,耐磨性好、耐腐蚀和耐高温的材料更适合作为机械密封的组成部分。

例如,金属和陶瓷等材料常用于密封面,而橡胶等高弹性材料则用于弹性部件。

2. 密封面的设计密封面的设计是确保机械密封良好性能的关键。

密封面应具备平整度高、表面硬度适中以及光洁度优良等特点,以确保密封面之间的接触状态良好,同时减小摩擦力和磨损。

3. 密封面的润滑在机械密封中,润滑是一个重要的问题。

合适的润滑方式能减小摩擦力和磨损,提高机械密封的工作效率和寿命。

常用的润滑方式包括干燥润滑、润滑脂润滑和润滑油润滑等。

4. 温度的变化密封面材料的热膨胀系数与温度变化有直接关系。

当温度变化时,机械密封的工作状态也会发生变化。

因此,在机械密封的设计中,必须合理考虑温度变化对密封性能的影响,并选择适当的密封材料。

第三节:机械密封性能的优化设计优化设计机械密封性能是保证设备可靠运行的基础。

下面介绍几个常用的优化设计方法。

1. 尺寸配合优化通过优化密封面的尺寸配合,可以减小密封面之间的摩擦力和漏油量。

通过对尺寸配合的优化,密封性能可以得到有效提升。

毕业设计论文机械密封的设计制造与研究摘要在现代的工业装置系统中,流体机械被广泛的使用着。

轴封在这些机械行业当中起到至关重要的作用。

轴封的泄漏不仅浪费能源和原料,同时污染环境。

本文在分析机械密封结构、工作原理的基础上讨论了高速机械密封的特点。

并以公司设计生产制造的32JF型高速机械密封为例,总结了机械密封设计的方法、机械密封的结构特性、密封的分类、机械密封系统的设计与介绍以及机械密封的故障分析与检测,主要参数及重要零件结构材料的选择、机械密封的选用等内容的设计与研究。

关键词:1.高速机械密封,2.故障分析与检测,3原理及结构特性,4.密封系统目录一、机械密封的介绍 (4)1、机械密封的含义及工作原理......................................................... .. (4)2、机械密封的分类 (5)3、机械密封系统............................................................................ . (6)4、高速机械密封的特点 (6)二、高速机械密封的设计 (7)1、主要零件结构型式的确定.............................................................. (7)1.1动环的结构型式 (7)1.2静环的结构型式 (8)1.3辅助密封圈的型式 (8)2、机械密封材料的确定 (9)2.1密封端面摩擦副材料的选择 (9)2.2辅助密封圈材料的选择 (10)2.3弹簧及其它零件材料的选择 (10)3、主要零件结构尺寸的确定..... (11)3.1密封端面尺寸的确定 (11)3.2密封端面直径的确定 (12)3.3密封圈尺寸的确定 (12)3.4弹簧的确定 (13)4、主要参数的确定 (13)4.1弹簧比压的计算 (13)4.2端面比压的计算 (14)三、机械密封的失效分析与对策 (16)四、机械密封的现状与发展 (17)五、 32JF型高速机械密封 (18)尾声 (21)参考文献 (22)致谢 (23)2一、机械密封的介绍1、机械密封的含义及工作原理机械密封是一对或数对动环与静环组成的平面摩擦副构成的密封装置。

唇形密封圈使用压力 30(MPa)使用温度 110(℃)是否进口是是否标准件标准件外径 58(mm)内径 50(mm)厚度 8(mm)型号 50*58*8品牌 MPI TECN 性质耐腐蚀、耐磨损适用范围汽车、轴承、气缸作用轴用密封截面形状 U形材质聚氨酯唇形密封圈是一种单向作用,活塞杆用密封元件。

适应众多场合使用,特别是在工程行走机械、起重机、消防车以及矿山机械车等恶劣的工作条件下具有良好的密封性能及机械特性,是轴用副密封的主选元件。

在重载场合中唇形密封圈可通过增加挡块或与轴用斯特封系列组合使用来使密封效果更胜一筹。

唇形密封圈有两种几何形状:单唇和双唇。

摩擦阻力小;,有一定的抗泄漏能力,耐冲击峰值压力的能力强,因其主副唇间建立了自润滑油腔,减少了摩擦阻力和爬行现象。

因不同介质的需要,可提供多种性能的材质。

应用极限参数:压力:≤ 30 Mpa速度:≤ 0.5 m/s温度:– 30℃~+ 110℃介质:石油基液压油、阻燃液压油、磷酸酯等注:水基乳化液≤ 80℃特点:--易安装--成本低廉--尺寸齐全--适应温度范围广--低摩擦阻力--耐磨损--使用寿命长供货尺寸:6.00 mm~300.00 mm供应骨架旋转轴唇形密封圈(骨架油封)(图)旋转轴唇形密封圈,它包括均为环形的骨架、主密封元件、辅助密封元件和外部定位套,外部定位套套设于骨架外圆周上,主密封元件位于骨架一侧,主密封元件上部与下部径向夹角为90°并设过渡段,还包括一环形轴套,轴套外侧与主密封元件和辅助密封元件的下部均接触,外部定位套右半部成形有径向向内部凸起的凸环,凸环左侧和右侧分别连接主密封元件的上部和辅助密封元件一侧,骨架位于外部定位套与主密封元件顶端之间,轴套的内侧环设有内部定位套。

本实用新型的旋转轴唇形密封圈结构简单,密封效果好,更换比较方便、不磨损旋转轴。

骨架油封。

单金属密封的结构优化及其密封性能研究摘要:单金属密封作为井下动力工具中常用的旋转动密封,具有结构简单、占用空间小、抗冲击振动能力强、转速高、寿命长等特点,能够适应高温高压、地质条件复杂以及恶劣自然环境,因而广泛应用于石油天然气、矿山开采中。

在井下高温、高压以及高转速的恶劣工况下,井下工具中的密封不可避免的会出现密封失效,密封环在受到力与热载荷的作用下,密封端面产生变形锥度,是导致密封失效的主要原因之一,由于单金属密封结构较为特殊,不仅会受到〇型橡胶圈、支撑橡胶环的弹性力,还会受到内侧高压润滑油与外侧钻井泥浆的压力载荷,密封环会产生一定的力变形,同时,单金属密封在工作时,密封端面处于压紧贴合状态,动静环之间相对转动,在力载荷作用下,密封端面接触压力分布不均导致密封端面的温度分布不均,使得密封环内部产生热应力,引起密封端面产生热变形。

而在实际工况中,密封端面在力、热载荷共同作用下,导致密封环发生热力耦合变形,引起密封环端面的液膜压力分布、厚度、流速等参数发生变化%导致密封端面泄漏量变化,使得密封失效。

因此,开展单金属密封在高温高压工况下的力变形、热变形以及热力耦合变形的研宄,计算变形状态下密封端面性能参数以及优化密封结构参数对改善单金属密封性能具有重要意义。

关键词:单金属密封;有限元;接触压力;泄漏率;动密封实验1单金属密封接触压力分析由于单金属密封的静态接触压力分布和动态接触压力分布趋势是一致的,本文将基于静态接触压力,采用逆解法求出密封面接触压力的梯度分布,并结合润滑方程,求出单金属密封的泄漏率。

根据215.9mmMD517X牙轮钻头单金属密封的结构尺寸,建立单金属密封的有限元模型,其中:动环和静环的材料均采用硬质合金YG8,其弹性模量为7.1×105MPa,泊松比为0.3;O型橡胶圈邵氏硬度为75,弹性模量为8.74MPa,泊松比为0.499;橡胶支撑环邵式硬度为80,弹性模量为10.98MPa,泊松比为0.499;密封座材料为碳钢,弹性模量为2.1×105MPa,泊松比为0.3。

橡胶密封件的摩擦学特性及优化设计橡胶密封件是一种常用于各种工业和机械设备中的关键元件,其主要作用是防止流体或气体泄漏,并保证机器的正常运行。

在实际应用中,密封件需要具备良好的密封性能和耐磨性,以承受高压、高温和恶劣工作环境的条件。

而摩擦学特性则直接影响密封件的工作效果和寿命。

本文将探讨橡胶密封件的摩擦学特性以及如何优化其设计。

橡胶密封件与机械零部件的接触产生摩擦力,这对于密封件的耐磨性和密封性能来说至关重要。

摩擦力主要由两个方面的因素所决定,即表面润滑和材料特性。

首先,表面润滑是密封件与机械零部件接触面的润滑程度,直接影响摩擦力的大小。

使用适当的润滑剂可以减少摩擦力,提高密封件的密封性能和寿命。

其次,材料特性包括橡胶的硬度、弹性模量和表面的粗糙度等。

不同的材料特性会导致不同的摩擦行为,因此在设计密封件时需要考虑这些因素。

为了优化橡胶密封件的摩擦学特性,需要从以下几个方面进行设计和改进。

首先是材料的选择。

橡胶材料有许多种类,如丁腈橡胶、硅橡胶和氟橡胶等,它们具有不同的硬度和化学性质。

根据实际工作条件和要求,选择合适的材料可以提高密封件的耐磨性和密封性能。

其次是设计几何形状。

橡胶密封件的几何形状直接影响着其与机械零部件的接触面积和接触压力分布。

适当控制接触面积和接触压力可以减小摩擦力,并提高摩擦学特性。

此外,还可以采用表面润滑技术,如涂覆润滑剂或使用润滑涂层来降低摩擦力。

为了评估橡胶密封件的摩擦学特性,常用的方法是摩擦实验。

摩擦实验可以模拟密封件在不同工况下的摩擦行为,并测量摩擦力和摩擦系数。

在实验中,可以通过改变润滑条件、压力和速度等参数,研究其对摩擦力的影响,并找到最佳的摩擦工况。

此外,扫描电子显微镜(SEM)和原子力显微镜(AFM)等表面分析技术也可以用来观察密封件和机械零部件的接触面特征,进一步研究摩擦学特性和磨损机制。

优化橡胶密封件的设计是一个复杂的过程,需要综合考虑材料特性、几何形状、润滑条件和工作参数等多个因素。

【论文摘要】O形密封圈和密封圈槽尺寸的合理匹配是延长密封圈无泄漏密封寿命的必要保证。

据此提出一种选配两者尺寸的理论计算方法,并以Y341—148注水封隔器所选密封圈的计算为例说明,根据不同的密封圈可以计算出相应的密封圈槽尺寸。

为保证密封圈长期有效地工作,还必须合理选择其压缩率、拉伸量和孔、轴配合精度等相关参数。

选取压缩率时,应考虑有足够的密封面接触压力、尽量小的摩擦力和避免密封圈的永久性变形。

顾及到一般试制车间的加工水平和井下工具主要是静密封的状况,建议密封面的轴、孔配合应优先选用H8/e8。

Selection of O-ring and calculation of O-ring groove sizeChen Aiping,Zhou Zhongya(Research Institute of Oil Production Technology,Jianghan Petroleum Administration,Qianjiand City,Hubei Province)Rational matching of O-rings and O-ringgrooves is of great importance to p[rolonging the service life of O-rings.A method for selecting O-ring was presented.The sizes of the O-ring gtoove can be calculated according to various O-rings.To ensure long-term and effective work of the ring,the compressibility,tensile dimension and bore-shaft matching accuracy should be properly selected. Subject Concept Terms:O-ring O-ring groove matching service life用O形密封圈(以下简称密封圈)密封是最常用的一种密封方式,然而至关重要的是如何正确地选择密封圈和设计密封圈槽尺寸。

机械密封的优化设计王洪群;周国忠;虞培清【摘要】研制一种带弹性密封环的机械密封,机械密封中的摩擦副依旧位于轴套与密封箱体之间,其特点在于密封环与密封箱体、密封环与轴套之间采用了弹性密封环密封.这种设计结构简单,节省部件和材料,减小机械密封整体尺寸,允许适当降低旋转轴安装制造和运转的精度要求,也就是补偿环在保持密封环之间贴合摩擦密封的情况下具有较大的浮动范围.%A mechanical seal with elastic seal ring is studied.A pair of friction components is still between shaft sleeve and seal box.The specialist is that the sealing is used by elastic seal ring between seal ring and seal box,between seal ring and shaft sleeve.This design makes the mechanical seal simple in structure,economic in material and quantity of part,and small in size.It makes the reduction of technology requirements at manufacture,installation and operation possible.I.e.the compensated ring has a wide range of free action in the same time that the pair of seal rings keep touch,rub and seal well each other.【期刊名称】《重型机械》【年(卷),期】2017(000)006【总页数】4页(P85-88)【关键词】机械密封;密封环;补偿环【作者】王洪群;周国忠;虞培清【作者单位】浙江长城搅拌设备股份有限公司,浙江温州325019;浙江长城搅拌设备股份有限公司,浙江温州325019;浙江长城搅拌设备股份有限公司,浙江温州325019【正文语种】中文【中图分类】TH1360 前言机械密封已有100多年的应用历史[1,2],是旋转轴用动密封,其设计和使用技术较为成熟,已形成系列化国家标准或行业标准[3,4]。