双组分聚氨酯涂料的制备与性能表征

- 格式:pdf

- 大小:469.27 KB

- 文档页数:6

丙烯酸聚氨酯双组份防水涂料

一、产品简介:

HS-28丙烯酸聚氨酯双组份防水涂料为丙烯酸与聚氨酯双组分溶剂型

涂料。

由羟基丙稀酸树脂、颜料、助剂组成的A组分和由脂肪族异氰酸酯和助剂组成的固化剂(GH-1)组分及溶剂(稀释剂X-1)按比例调配而成。

作为一种优异的耐侯性表面保护专用涂料,具有优良的树脂保光、抗黄变和耐气候环境、耐腐蚀的特点。

二、应用范围:

HS-28丙烯酸聚氨酯双组份防水涂料涂料主要为钢结构、铜、铝铸体及非金属件表面涂装保护使用,具有极佳的树脂保色、保光、抗黄变、耐大气腐蚀性能,能有效改善防腐中涂料或底层涂料表面黄变引起的外观色差问题,能有效提高防腐保护漆的美观性和耐久性。

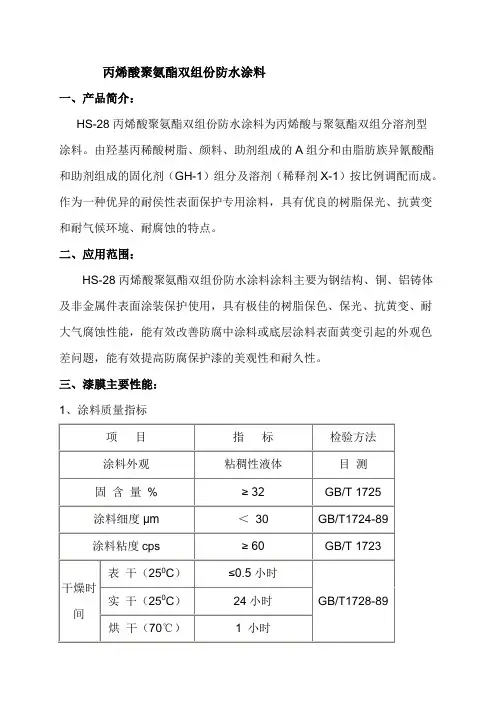

三、漆膜主要性能:

1、涂料质量指标

2、涂膜性能指标

四、使用说明

1、配比:RMAG-B-01(漆料):GH-2(固化剂):X-1稀释剂=11∶1∶2~5。

2、漆料使用前一定要搅匀。

配完的料建议在2小时内用完。

3、涂刷用量5~8 m2/kg(平面)。

五、包装:

20kg/组(本品属危险化学品,其使用及储存应遵循危险化学品管理规定)。

水性双组分聚氨酯涂料的研制和发展水性双组分聚氨酯涂料的研制发展摘要随着环境法规对涂料的挥发性有机化合物(VOC)含量的限制,高性能与低VOC 含量相结合的双组分水性聚氨酯涂料成为涂料工业发展的趋势。

采用三羟甲基丙烷(TMP)为扩链剂合成具有交联结构的水性聚氨酯分散体多元醇,与多异氰酸酯固化剂组成双组分水性聚氨酯涂料。

研究发现双组分涂膜的机械性能和外观是由合成的水性聚氨酯多元醇的扩链剂(TMP)含量、中和度、中和工艺和双组分涂料的配比等决定的。

当扩链剂含量为2%~4%,中和度为100%,NCO: OH=1.0~1.2时所得双组分水性聚氨酯涂膜外观好、快干、硬度高和施工方便。

本文综述了水性双组分聚氨酯涂料的合成、组成、性能和应用研究新进展。

讨论了副反应对水性双组分聚氨酯涂料成膜、活化期及涂膜外观等的影响,并指出水性聚氨酯涂料的发展趋势。

关键词:水性聚氨酯涂料;活化期;双组分;应用水性聚氨酯分散体;双组分;涂料中图分类号:TQ630.1; TQ630.495; O623.734文献标识码双组分聚氨酯涂料具有优良的机械性能(涂膜硬度高、附着力强、耐磨性高等),良好的耐化学品性、耐候性和低温成膜性能,广泛应用于工业防护、木器家具和汽车涂饰等方面。

随着各国环保法规的健全和人们环保意识的增强,传统溶剂型聚氨酯涂料中的挥发性有机化合物(VOC)的排放量受到愈来愈严格的限制。

开发低污染、高性能、多功能的环保型水性涂料成为涂料技术发展的主要方向[1]。

水性双组分聚氨酯涂料将溶剂型双组分聚氨酯涂料的高性能和水性涂料的低VOC排放相结合,成为涂料工业研究的热点[2]。

水性双组分聚氨酯涂料是由含NCO基的低粘度多异氰酸酯固化剂(甲组分)和含OH基的水性多元醇(乙组分)组成,其涂膜性能主要由乙组分羟基树脂的组成和结构决定的。

与溶剂型双组分聚氨酯涂料不同,水性双组分聚氨酯涂料的乙组分必须具有良好的分散性能,能以尽量低的剪切能耗将甲组分很好的分散在水中。

环境友好型双组分聚氨酯涂料的制备

环境友好型双组分聚氨酯涂料的制备需要各种相关原料,并需采

取特殊工艺制作。

在涂料配方设计方面,应选用新型的低VOC和无粉

尘的基料,而聚氨酯成聚物则可赋予该涂料较好的耐磨性、耐紫外线

性和耐腐蚀性。

在涂料的加工过程中,可采用较新的技术,如助剂喷

雾涂装和激光切割等,以节省能源和保护环境。

此外,可以采用环保

的涂料工艺,如冷却机械化涂料、涂料电磁性涂装和涂料气动涂装等,以降低排放量。

最后,可以根据客户的使用需求,研发适合于当今环

境保护要求的双组分聚氨酯涂料,以达到保护环境的目的。

双组份聚氨酯防水涂料的施工工艺及配比防水涂料在现代日子中必不可少,它能够防止水侵入和渗漏,一般用于建筑物外墙、厨房、浴室、卫生间、阳台等易遭到水分侵袭的当地。

双组份聚氨酯是我们常用的防水涂料之一,双组份聚氨酯防水涂料的施工工艺及配比是怎样的呢?一起来学习一下。

防水涂料防水涂料是指涂料构成的涂膜能够防止雨水或地下水渗漏的一种涂料。

它能与空气中的湿气触摸后固化,在底层表面构成一层坚韧的无接缝整体防水膜。

这种防水膜具有一定的延伸性、弹塑性、抗裂性、抗渗性及耐候性,能起到防水、防渗和维护作用。

防水涂料有杰出的温度适应性,操作简练,易于修理与维护。

防水涂料的分类市场上的防水材料分为聚氨酯类防水涂料、聚合物水泥基防水涂料两大类。

双组份聚氨酯防水涂料便是聚氨酯类防水涂料的一种。

它是一种双组份反应固化型防水涂料,甲组份是以聚醚树脂和二异氰酸脂等经聚合反应制成的预聚物;乙组份由硫化剂、催化剂、树脂等多种助剂精制而成。

甲、乙组份按一定比例混和搅拌均匀,涂刮在底层上,经固化反应后构成整体而具橡胶状弹性的防水膜。

双组份聚氨酯防水涂料施工工艺及配比1、施工工艺流程:底层收拾→甲乙组1:2配比搅拌→节点附加层处理→第一遍涂刮→纵横多遍涂刮至厚度为规划厚度→检查→检验。

2、底层处理:底层应坚实,表面平整光滑,无砂眼、空泛,并应洁净、单调。

如有砂眼、空泛,应抹水泥砂浆找平,恳求抹平压光或选用掺入水泥用量10%-20%高分子聚合物乳液调制的腻子填充刮平。

3、涂布底胶:先将聚氨酯甲料、乙料参与二甲苯,重量比为1:1.5:2协作搅拌均匀,制作成底胶,制作量不宜过多。

再用长把滚刷均匀涂刷在清扫洁净的底层表面上,涂刷时不得堆积或露白见底,涂刷量以每平米0.2kg支配为宜。

涂刷后应单调固化4h以上,手感不粘时方可进行下一工序。

4、涂膜防水涂料的制作:根据施工需要用量,将聚氨酯甲、乙料按1:2的比例协作后,倒入拌料桶中,用转速为100-500r/min的电动搅拌器搅拌5min支配,即可运用。

聚氨酯防护涂料的制备与性能研究第一章:引言聚氨酯防护涂料是一种高性能的防腐材料,具有耐腐蚀、耐磨、耐候性等优良性能,并且被广泛应用于钢结构、船舶、桥梁等领域。

然而,传统的聚氨酯防护涂料存在着较高的含重金属和挥发性有机物等环境污染问题,因此,如何制备出低环境污染、高性能的聚氨酯防护涂料成为了近年来研究的热点。

本文将从制备方法、性能测试等方面阐述聚氨酯防护涂料的制备与性能研究,以期为进一步提高聚氨酯防护涂料的性能,同时降低环境污染做出贡献。

第二章:聚氨酯防护涂料的制备方法聚氨酯防护涂料的制备方法主要有两种,即溶液配制法和水性聚氨酯制备法。

2.1 溶液配制法溶液配制法是将聚氨酯树脂、溶剂、填料等组分配制成含有固体分含量30%~70%的溶液。

其中,聚氨酯树脂是制备聚氨酯防护涂料的主要组分,溶剂则是用于将聚氨酯树脂溶解,并降低涂料粘度的物质。

填料则是用于增加聚氨酯防护涂料的硬度、耐磨性和防火性等。

2.2 水性聚氨酯制备法水性聚氨酯制备法是将聚醚型或聚酯型多元醇、聚异氰酸酯、第二代分散剂等原料混合,并通过乳化或分散等工艺制备得到的聚氨酯水分散体。

该方法具有溶剂环保、涂膜性能高等优点。

第三章:聚氨酯防护涂料的性能测试聚氨酯防护涂料的性能测试主要包括以下几个方面:3.1 耐腐蚀性能测试聚氨酯防护涂料的主要应用在钢结构、船舶、桥梁等领域,对耐腐蚀性能的要求非常高。

对涂层的耐腐蚀性能测试有盐雾试验、湿热试验、直接暴露试验等。

3.2 耐磨性能测试聚氨酯防护涂料的耐磨性能也是关键性能之一。

对涂层的耐磨性能测试有橡胶轮磨耗试验、刮擦试验等。

3.3 耐候性能测试聚氨酯防护涂料的应用领域往往处于恶劣的环境条件下,如暴露在阳光下、晴雨交替的条件下,因此其耐候性也是一个重要的指标。

3.4 其他性能测试聚氨酯防护涂料的其他性能测试包括抗拉强度、断裂伸长率、固化时间、硬度、防污性、导电性等。

第四章:聚氨酯防护涂料的未来发展方向聚氨酯防护涂料的未来发展方向主要包括以下几个方面:4.1 低环境污染随着环保意识的增强,低环境污染的聚氨酯防护涂料将得到更多的发展机会。

双组份无溶剂聚氨酯检验表摘要:一、双组份无溶剂聚氨酯简介1.双组份无溶剂聚氨酯的组成2.双组份无溶剂聚氨酯的特点二、双组份无溶剂聚氨酯检验项目1.外观检查2.密度检验3.固含量测定4.拉伸强度测试5.断裂伸长率测试6.硬度测试7.耐磨性测试8.耐水性测试三、双组份无溶剂聚氨酯检验方法1.外观检查方法2.密度检验方法3.固含量测定方法4.拉伸强度测试方法5.断裂伸长率测试方法6.硬度测试方法7.耐磨性测试方法8.耐水性测试方法四、双组份无溶剂聚氨酯检验标准1.外观检查标准2.密度检验标准3.固含量测定标准4.拉伸强度测试标准5.断裂伸长率测试标准6.硬度测试标准7.耐磨性测试标准8.耐水性测试标准五、双组份无溶剂聚氨酯检验结果处理与分析1.检验结果的整理2.检验结果的分析3.检验结果的反馈与改进正文:双组份无溶剂聚氨酯是一种环保型聚氨酯材料,由硬质和软质两部分组成,具有优良的物理性能和化学稳定性。

在应用双组份无溶剂聚氨酯前,需要对其进行一系列检验,以确保产品质量。

本文将详细介绍双组份无溶剂聚氨酯的检验项目、检验方法和标准。

一、双组份无溶剂聚氨酯简介双组份无溶剂聚氨酯是由多异氰酸酯和多元醇等原料经化学反应生成的聚氨酯材料。

它由A、B 两个组份组成,A 组份为多元醇,B 组份为多异氰酸酯。

在施工过程中,将A、B 组份按一定比例混合,并通过化学反应固化,形成具有优良性能的聚氨酯产品。

双组份无溶剂聚氨酯具有以下特点:1.环保:无溶剂,无有害物质挥发,符合环保要求。

2.高效:固化速度快,可快速投入使用。

3.耐磨:具有优异的耐磨性能,使用寿命长。

4.耐候:抗紫外线、抗老化,适用于各种环境。

5.耐水:具有良好的耐水性能,可在潮湿环境中使用。

二、双组份无溶剂聚氨酯检验项目1.外观检查:检查产品外观是否平整、光滑,无明显颗粒、气泡、裂纹等缺陷。

2.密度检验:测量产品的密度,以评估产品的整体质量。

3.固含量测定:检测产品中多元醇的含量,以判断产品的成分是否符合标准。

双组份聚氨酯胶的成分1. 引言双组份聚氨酯胶是一种常用的工业胶粘剂,具有优异的黏附性、耐热性和耐化学腐蚀性能。

它由两个组分(A组分和B组分)混合而成,其中每个组分都包含了多种化学成分。

本文将详细介绍双组份聚氨酯胶的成分,包括A组分和B组分的主要成分以及它们各自的功能。

2. A组分的成分和功能A组分是双组份聚氨酯胶中的一个重要部分,它包含了以下主要成分:2.1 低聚物低聚物是A组分中最主要的成分之一,它通常由多元醇和异氰酸酯反应生成。

低聚物可以提供双组份聚氨酯胶的基础性能,如黏附力、强度和弹性。

2.2 催化剂催化剂是另一个重要的A组分成分,它可以加速低聚物与B组分中的其他成分发生反应。

催化剂对于控制胶粘剂的固化速度和硬度非常关键。

2.3 柔性剂柔性剂是A组分中的一种添加剂,它可以改善双组份聚氨酯胶的柔韧性和延展性。

柔性剂通常是一种低分子量的聚合物,可以增加胶粘剂的韧性和耐冲击性。

2.4 填料填料是A组分中常用的辅助成分之一,它可以增加双组份聚氨酯胶的体积,并提供额外的强度和硬度。

常见的填料包括纤维素、玻璃纤维和硅灰等。

2.5 稳定剂稳定剂是A组分中的一种添加剂,它可以提高双组份聚氨酯胶在储存过程中的稳定性。

稳定剂通常能够防止胶粘剂发生固化反应或产生不均匀固化。

3. B组分的成分和功能B组分是双组份聚氨酯胶中与A组分相对应的部分,它包含了以下主要成分:3.1 异氰酸酯异氰酸酯是B组分中的主要成分,它与A组分中的低聚物反应,形成聚合物结构。

异氰酸酯的选择对于胶粘剂的性能和固化速度具有重要影响。

3.2 填料与A组分类似,B组分中也常添加一些填料来增加胶粘剂的体积和强度。

常见的填料包括纤维素、玻璃纤维和硅灰等。

3.3 溶剂溶剂是B组分中的一种辅助成分,它可以调整双组份聚氨酯胶的黏度和流动性。

溶剂通常是有机化合物,如丙酮、甲苯或乙醇等。

3.4 稳定剂与A组分相似,B组分中也会添加稳定剂来提高胶粘剂在储存过程中的稳定性。

双组份涂料的配制及其耐化学品性测定

一、实验目的

1、了解双组份涂料与单组份涂料的区别。

2、掌握漆膜耐化学试剂性的测定操作方法。

二、实验基本概念

双组份涂料又称为2K涂料,一般由主树脂以及固化剂组成,如双组份聚氨酯涂料、氨基涂料及环氧涂料。

固化剂能加速涂料成膜的速度,在一些需要快速投入使用的领域内应用较多。

双组份涂料可用来制备具有高交联密度的涂层,涂层具有较好的耐化学品性。

三、主要实验材料和仪器

羟基丙烯酸酯分散体,多异氰酸酯固化剂,稀释剂。

玻璃板;5%的浓硫酸,5%的氢氧化钠,50%的乙醇,咖啡。

四、试验操作步骤

1、用4g稀释剂稀释5.4g固化剂后,将稀释后的固化剂倒入15g羟基丙烯酸酯分散体,搅拌均匀后,用150μm的四面制备器在玻璃板上刮三条膜,将玻璃板置于65℃烘箱中烘25分钟后取出,检查其干燥程度。

2、用小刀在三道干燥的漆膜上画四道叉,将蘸有5%浓硫酸,5%氢氧化钠,50%乙醇,咖啡的棉球分别放在画叉的位置,其中蘸乙醇的棉球用小烧杯罩住。

3、24h后,移除棉球,观察漆膜有无失光,变色,小泡,斑点,脱落等现象。

若没有,则记为合格,若有上述现象,则记为不合格。

五、实验报告要求

认真记录每项试验程序及操作过程,并分析和整理准确试验收据,写出合格报告。

六、思考题

1、漆膜的耐化学性能测定一般包括哪些项目?

2、测定漆膜耐化学性能有何实际意义?。

水性双组份聚氨酯清漆Lothar Kanl;Manfred Bock;Eberhard Jurgens Hans Josef Laas水性双组份聚氨酯清漆已成为溶剂型体系的一类换代产品。

本文介绍和讨论了在汽车施工过程中,涂料的原材料及其特性。

同时亦介绍了交联反响以及各组分的最正确混合工艺。

1 绪言对高质量的汽车来说,外观同舒适和平安同样是重要的。

随着汽车市埸国内和国际竞争的加剧,使用高质量涂料的趋势越来越强烈。

在过去十年里,进展了大量的研究开发工作,出现了许多新的涂料体系,并已进展了试用和考核。

由于聚氨酯清漆具有优良的综合性能,如抗划痕性,抗化学性,同时具有优良的高光泽,高亮度,所以在欧洲和美国受到了特别的青睐。

这些体系正逐渐替代传统的丙烯酸/氨基体系。

高固体单组份和双组份聚氨酯清漆也能满足减少汽车涂料溶剂释放的要求。

水性和粉末清漆能进一步减少溶剂的释放。

现在粉末涂料正处在有利开展阶段。

这些体系在生产线使用的适用性,将从1996年开场在欧洲和美国的中试生产线上进展试验。

水性单组分清漆已经并正用在汽车涂装生产线上。

上面这些体系的性能均优于丙烯酸/氨基清漆,但仍达不到溶剂型双组份PU体系的水平。

为满足汽车在线涂装(OEM)的主要要求:包括高光泽,优异的耐化学性,耐划痕性及耐候性,已经研制生产了水性双组份PU清漆所用的原材料。

本文介绍了水性清漆交联反响的分析研究,并解释了施工性能的关键因素。

同时也讨论了原材料开展前景和涂料组分混合的最正确工艺。

2 原材料选择:1988年,Bayer公司首次报道了水性多元醇和无水多异氰酸酯交联形成一种漆膜。

对体系进展优化后开发出了工业化产品,可用于工业涂装、木材涂装、塑料涂装、和汽车维修。

在汽车OEM 使用中同样也存在原材料匹配问题,这将通过进一步与涂料工业加强合作而进展开发。

用于汽车OEM涂装的水性双组分PU清漆是用脂肪族和脂环族多异氰酸酯与水性聚丙烯酸酯及聚氨酯多元醇配制而制得。

水性双组分聚氨酯防腐涂料水性双组分聚氨酯防腐涂料0前言随着人们环保意识的不断提高和环保法规对挥发性有机物质(VOC/TVOC)及有害空气污染物(HAPs)的限制等因素日趋严格,水性涂料将成为21世纪世界涂料市场的主角;近年来防腐涂料工业在不断提高性能的同时,正迅速向"水性化"方向发展。

其中水性双组分聚氨酯涂料正成为水性防腐涂料中的佼佼者,它不但有优异的物理性能,而且具有优异的耐老化、耐强酸、耐强碱、耐盐雾(480小时)、耐盐水(480小时)、耐油等化学性能。

本文以德国BASF羟基丙烯酸乳液(Luhydran S937T和水性HDI型固化剂(Basonat HW160PC)为基料,配合无毒高效的防锈颜料、水性缓蚀剂,配制成性能优越的水性重防腐涂料,并对涂料配方进行了分析。

1实验部分1.1涂料配方表1主漆A(含羟基组份)序号原料名称质量份数1Luhydran S937T*(BASF羟基丙烯酸乳液)4002DMEA(1:1 in Water)83FuC2030(分散剂)34DC65(消泡剂)0.55润湿剂56防沉剂17金红石钛白粉52.58硫酸钡87.59三聚磷酸铝50-10010改性磷酸锌50-10011TEGO 822(消泡剂)0.812二乙二醇丁醚醋酸酯1513Water60总计约800固化剂B(-NCO组份)水性自乳化HDI型固化剂Basonat HW160PC*注:*:Luhydran S937T为德国BASF羟基丙烯酸乳液*:BasonatHW160PC为德国BASF水性自乳化脂肪族异氰酸酯(HDI)1.2制备工艺将配方中1-10依次加入搅拌混合均匀后,在砂磨机中高速研磨至细度=25微米,再加入消泡剂、成膜助剂、水、缓蚀剂,搅拌均匀,过滤包装。

1.3施工配比主漆A:固化剂B:水=5:1:1 1.4水性双组分聚氨酯重防腐涂料的性能指标表2*检测项目检测结果检验依据*耐汽油性(90#7 day)轻微变色(合格)GB/T 1734-88*耐碱性(5%NaOH 7day)无变化GB/T 9274-88*耐酸性(5%H2SO4 7day)很轻微变色(合格)GB/T 9274-88*耐盐水性(5%NaCl 7day)无变化GB/T 9274-88*耐盐雾性(3%NaCl)240h漆膜无变化GB/1771-91*耐沾污性%(5次循环)1GB/T 9757-2001*铅笔硬度2HGB/T 6739-1996A*附着力(划格1mm),级1GB/T 9286-1998*耐冲击性,CM50GB/T 1732-93*柔韧性,CM=2GB/T 1731-93*耐盐水性(5%NaCl 20 day)无变化GB/T 9274-88*耐盐雾性(3%NaCl)480h漆膜无变化GB/1771-91*QUV(1000h)变色0级、粉化0级注:*为国家涂料质量监督检验中心结果*为BASF亚太区技术中心实验室检测结果从检测结果我们可以看出水性双组分聚氨酯防腐涂料的性能相当优越,完全可以取代目前大部分的溶剂型防腐涂料。

第26卷 第3期 西 安 工 业 学 院 学 报 Vol126 No13

2006年6月 JOURNALOFXIπANINSTITUTEOFTECHNOLOGY Jun.2006

文章编号: 100025714(2006)032258206

双组分聚氨酯涂料的制备与性能表征3

陈卫星1,郑建龙2,许岗1,赵斌1,单民瑜1(1.西安工业大学材料与化工学院,西安710032;2.中国人民解放军总后勤部建筑工程研究所)摘 要: 以聚酯型聚氨酯预聚物或聚醚型聚氨酯预聚物为甲组分,分别以环氧树脂,MO2CA,含羟基丙烯酸树脂,醇酸树脂为乙组分,制备出双组分聚氨酯涂料.研究了四种乙组分对两种聚氨酯涂膜的拉伸强度、断裂伸长率、热稳定性的影响.对于聚酯型聚氨酯,当-NCO/-

OH为1∶1时涂膜性能最好;对于聚醚型聚氨酯,当-NCO/-OH为1.1∶1时,涂膜性能最好.在所选的四种乙组分中,以环氧树脂为乙组分时涂膜热稳定性最好,初始失重温度为297.7℃;

以MOCA与聚酯型聚氨酯配合制得的涂膜具有良好的拉伸强度和断裂伸长率.固化时间对涂膜的力学性能也有一定的影响,发现涂膜力学性能随固化时间的延长而增加.

关键词: 聚氨酯;双组分;MOCA;含羟基丙烯酸;环氧树脂中图号: TQ630.6

+

2 文献标识码: A

聚氨酯涂料是在20世纪后半叶发展起来的一种新型高分子涂料[122].在涂膜中含有相当数量的

氨基甲酸酯基,此外还含有脲、醚、酯等基团.因此,

聚氨酯涂料具有耐磨、耐油、耐酸碱、耐水及化学药品和施工范围广等多种优异的性能,是目前综合性能较好的涂料品种,已成为涂料行业中应用广泛,

增长速度最快的品种之一[324].

双组分聚氨酯涂料则是以聚氨酯树脂为甲组份,其它含有活泼H的化合物为乙组份而制成的涂料,它以涂膜干性快、耐磨、耐水和抗化学腐蚀等特点成为目前应用最广、最有发展前途的一类聚氨酯涂料[527].

以甲苯22,42二异氰酸酯(TDI)与聚酯多元醇、聚醚多元醇制备出两种类型的聚氨酯,作为聚氨酯涂料的甲组分;选取环氧树脂,含羟基的丙烯酸酯树脂,3,3′2二氯24,4′2二氨基二苯甲烷(MOCA)溶液和醇酸树脂(432树脂),分别作为双组分涂料的乙组分.研究不同乙组分及不同-NCO/-OH对涂膜耐热性及机械性能的影响,对制备及研究性能优良的双组分聚氨酯涂料具有一定的实际意义.

1 实验原料与仪器1.1 实验原料癸二酸聚酯(羟值:60~80),北京恒业中远化工有限公司;己二酸聚酯(羟值:55~65),天津市通达化工有限公司;甲苯22,42二异氰酸酯,烟台长信化工有限公司;聚氧化丙烯多元醇(N303)(羟值:

470~490),金陵石化公司;聚醚二元醇(N210)(羟值:90~110),金陵石化公司;环氧树脂(羟值

:

70~90)(epoxy),西安树脂厂;二月桂酸二丁基锡(DBTL),西安市化学试剂厂;苯甲酰氯,南通盛泰

化工有限公司;羟基丙烯酸酯树脂(HA)(羟值:50~70),重庆市恒安化工有限公司;432醇酸树脂(羟值:60~80),西安油漆总厂;3,3’2二氯24,4’2二氨基二苯基甲烷(MOCA),武汉市武兴化工有限公司.

1.2 实验仪器浙江临海仪表厂制造的XHB210橡胶厚度计测定涂膜厚度;PE公司的PYRIS12TGA热重分析仪测试涂膜的热稳定性;广州材料试验机制造厂

3收稿日期:2006204224

基金资助:陕西省教育厅自然科学专项目基金(2003JK146)作者简介:陈卫星(19722),男,西安工业大学讲师,博士研究生,主要研究方向为高分子材料.制造的XLL2250型拉力试验机测定涂膜的拉伸强度和断裂伸长率.

2 聚氨酯预聚物(甲组分)的制备

2.1 聚酯型聚氨酯预聚物的合成向带有搅拌器、回流分水器、温度计等的反应器中加入聚酯多元醇树脂(其中癸二酸聚酯161.6g,己二酸聚酯64.4g)和二甲苯,加热升温;升温到140℃左右时,回流脱水3~4h,至分水器中馏出液透明时,降温至50℃以下,加人苯甲酰氯、TDI(54.0g),待反应平稳后(反应温度不再升高),缓慢升温到60℃,保温反应3~4h,降温出料,产率为97.3%.产物在10mL二丁胺甲苯溶液中以溴甲酚氯为指示剂,用0.50mol/L的盐酸溶液滴定,按式(1)计算-NCO的百分含量[5]. -NCO%=ΔV×C×42W×10(1)式中:C为盐酸的浓度;ΔV为样品溶液与空白溶液消耗盐酸的体积差;W为样品质量.计算出产物中-NCO%=3.01%.2.2 聚醚型聚氨酯预聚物的合成在反应器中加入27.52gN303、67.52gN210,二甲苯,搅拌,升温至140℃,回流2~4h,至分水器内馏出液透明时,降温至50℃以下,加入0.12g苯甲酰氯和64.92gTDI,15min后不再升温,反应达到平衡,保温搅拌4h后出料,产率为98.5%,

其中-NCO%=4.11%(测定方法同上).

2.3 涂膜试样的制备2.3.1 涂料组分质量配比的计算聚合物的羟值与羟基含量的换算关系如式(2)所示[5,8]

X=-NCO%×5610042×[OH]×(-NCO/-OH)(2)式中:-NCO%为聚氨酯中异氰酸酯基的含量;

[OH]为羟基树脂的羟值;-NCO/-OH为异氰酸酯基与羟基物质的量之比,取1~1.2;X为羟基树脂的质量.

按式(2)计算出1g聚氨酯预聚物所需羟基树脂的质量,见表1.

表1 聚氨酯预聚物(甲组份)与不同乙组分的重量比Tab.1 TheweightratioofcompositionAwithdifferentcompositionB

类型-NCO/-OH比例(mol/mol)1∶11.1∶11.2∶1聚酯型/羟基丙烯酸酯树脂17.96∶12.0418.65∶11.3519.26∶10.74

聚酯型/432树脂19.06∶10.9419.71∶10.2920.28∶9.72

聚酯型/环氧树脂19.96∶10.0420.59∶9.4121.14∶8.86

聚醚型/羟基丙烯酸酯树脂15.67∶14.3318.47∶11.5319.08∶10.92

聚醚型/432树脂16.82∶13.1817.51∶12.4918.14∶11.86

聚醚型/环氧树脂17.79∶12.2118.47∶11.5319.08∶10.92

表2 聚氨酯预聚物(甲组份)与MOCA(乙组份)的重量比Tab.2 TheweightratiosofTDIwithMOCA

类型-NCO/-OH比例(mol/mol)10∶310∶4.11聚酯型/MOCA溶液30∶9-

聚醚型/MOCA溶液-30∶12.33

2.3.2拉伸试样制备选取长200mm宽120mm的玻璃板做模具,

将聚氨酯预聚物与乙组分混合均匀后注入其中,使玻璃板保持水平以保证固化后的膜厚度均匀.待固化完全后揭膜,在压膜机上压成有效长度为25mm

宽度3.2mm的哑铃形拉伸试样.

3 结果与讨论3.1 -NCO/-OH不同比例对涂膜性能的影响对不同-NCO/-OH比例的涂膜用XLL2250

型拉力试验机进行力学性能的测试,实验结果如图1所示. 由图1可见,随着-NCO/-OH比率的增大,

涂膜的拉伸强度增加.从涂膜结构上来说,-NCO/

-OH比率增大,即刚性链段如氨基甲酸酯、苯环及脲键含量增加,柔性链段如脂肪链、醚键等含量则相对降低[9],造成涂膜的硬度增大,拉伸强度增

加,断裂伸长率降低[10].聚醚型聚氨酯与环氧树脂、

952 第3期 陈卫星等:双组分聚氨酯涂料的制备与性能表征 (a)聚酯型聚氨酯 (b)聚醚型聚氨酯

图1 -NCO/-OH的比例对涂膜拉伸性能的影响Fig.1 Theeffectof-NCO/-OHratioonthetensilestrengthofcoatings羟基丙烯酸树脂形成的涂膜的拉伸强度随着-NCO/-OH比率增加而增大,这与-NCO与-OH反应所形成的刚性链段增加有关.而聚醚型聚氨酯与432醇酸树脂形成的涂膜则随着-NCO组分的增加,强度先升高后降低.这可能是由于-NCO与-OH反应完后,再与空气中的水分等发生反应生成氨基甲酸酯及脲等刚性链段,造成涂膜拉伸强度增大,但是聚醚型聚氨酯中还含有大量的醚键等柔性链段,这些柔性链段会对涂膜的拉伸强度起到降低的作用.因此,-NCO/-OH不同比例对涂膜性能有重要的影响.

图2为-NCO/-OH的不同对断裂伸长率的

(a)聚酯型聚氨酯 (b)聚醚型聚氨酯

图2 -NCO/-OH的比例对涂膜断裂伸长率的影响Fig.2 Theeffectof-NCO/-OHratioontheelongationatbreakofcoatings影响.由图2可见,随着-NCO/-OH比率的增大,涂膜的断裂伸长率降低,而且聚酯型比聚醚型下降的幅度大,这是因为随着-NCO组分的增加,刚性组分增多,其分子链的柔性就会减弱,而且随着-NCO和-OH反应程度的提高,交联度在增加,涂膜的硬度也会增加.当-NCO与-OH反应结束时,仍有未反应-NCO残余,这些-NCO会与其他含活泼H的基团反应,产生化学结合力,使涂膜硬度增加,伸长能力减弱.但是聚醚型聚氨酯中含有大量的醚键,其柔顺性要比酯键好,故随着-NCO/-OH的增加,聚醚型聚氨酯涂膜的断裂伸长率下降幅度要比聚酯型的小.为了得到很好的机械强度、硬度,同时保留弹性及低温柔韧性,必须选择最佳的-NCO/-OH比率.经过试验同时考虑涂膜的强度,聚酯型涂膜的-NCO/-OH为1∶1

时,涂膜性能良好,聚醚型涂膜的-NCO/-OH为1.1∶1时,涂膜性能较好.随着-NCO/-OH比值的增加,涂膜性能有所提高,提高到一定值后则基本趋于平衡.

3.2 固化时间对涂膜性能的影响聚酯型聚氨酯甲组分与不同乙组分按照一定比例配合后,浇注并开始固化,固化时间对涂膜的性能也有重要的影响,在不同时间对固化中的涂膜进行力学性能的测试,结果如图3所示.

图3为聚酯型聚氨酯与不同乙组份涂膜在室温下的力学性能随时间的变化.由图3(a)可知,涂膜断裂强度随固化时间的增加而增加,说明双组分聚氨酯涂膜要完全交联固化需要一定时间.主要是

062 西 安 工 业 学 院 学 报 第26卷