连铸用防堵水口的开发

- 格式:pdf

- 大小:208.25 KB

- 文档页数:3

如何解决浸入水口在使用过程中出现的问题—鲁加彬连铸过程中浸入水口出现问题是影响生产效率和钢坯质量的重要因素,不少耐材生产厂家和钢厂都进行了积极的探索和改进。

针对浸入水口在使用过程中出现的常见问题,我们必须加以改进,以提高浸入水口的使用效果。

一浸入水口和塞棒配合不到位引起开浇失败开浇时,塞棒无法有效控制导致开浇失败。

主要因为:1塞棒与浸入水口配合处结冷钢,与塞棒黏合所致。

2 材料原因,塞棒与浸入水口材料本身的黏合。

3浸入水口和塞棒配合不严密,导致开浇时浸入水口漏钢。

内装浸入水口和塞棒黏合要解决此类问题的发生,我们就要在施工、安装、维护时加以注意。

浸入水口安装应高出中间包底或座砖10~15mm左右,烘包温度达到1050~1100°C从根本上解决结冷钢现象。

再者,塞棒棒头使用防粘涂料,从材质上避免浸入水口和塞棒在高温状态下的化学性结合。

中间包做好,安装完毕塞棒和浸入水口后,检验塞棒棒头和浸入水口喇叭口的密封情况,使用烟熏法检验配合是否到位。

二渣线部位侵蚀过快连浇几炉后,浸入水口渣线部位尤其是渣线区边缘侵蚀严重甚至断掉。

为避免渣线侵蚀过快,我们要提高渣线区的耐侵蚀性和冷热态强度,并将渣线区适当加长,修改渣线区的相对位置。

另外,在使用过程中,通过适当调整中间包的相对高度来调整浸入水口渣线使用的相对位置,从而提高渣线部位的使用寿命。

侵蚀严重的浸入水口三浸入水口在浇钢前或浇钢过程中颈部断裂一般来说,内装式浸入水口和快换浸入水口较长,大约在750—1200mm之间,内装浸入水口仅靠上部固定,在运输和安装时受到机械损伤。

快换浸入水口在安装时液压缸压力较大,推动速度过快,水口脖颈部位受到的剪切力过大,水口的机械损伤。

烘燃式烘烤方式造成的浸入水口轴线温度差,一般来说,浸入水口脖颈部位温度比其它部位相对较低,浸入水口在浇钢开始时受到热震作用的破坏。

避免浸入水口的颈部断裂,在安装和运输时应减少碰撞、机械损伤和惯性作用的破坏,安装快换浸入水口时把液压缸前进速度设在合理范围内,不易过快。

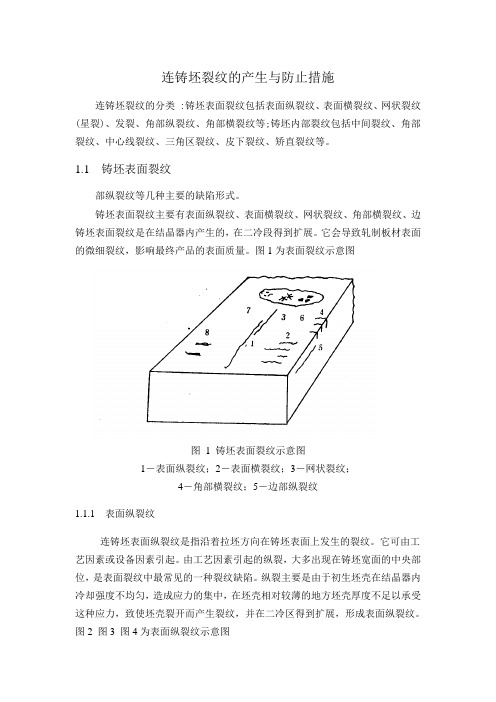

连铸坯裂纹的产生与防止措施连铸坯裂纹的分类 :铸坯表面裂纹包括表面纵裂纹、表面横裂纹、网状裂纹(星裂)、发裂、角部纵裂纹、角部横裂纹等;铸坯内部裂纹包括中间裂纹、角部裂纹、中心线裂纹、三角区裂纹、皮下裂纹、矫直裂纹等。

1.1 铸坯表面裂纹部纵裂纹等几种主要的缺陷形式。

铸坯表面裂纹主要有表面纵裂纹、表面横裂纹、网状裂纹、角部横裂纹、边铸坯表面裂纹是在结晶器内产生的,在二冷段得到扩展。

它会导致轧制板材表面的微细裂纹,影响最终产品的表面质量。

图1为表面裂纹示意图图 1 铸坯表面裂纹示意图1-表面纵裂纹;2-表面横裂纹;3-网状裂纹;4-角部横裂纹;5-边部纵裂纹1.1.1 表面纵裂纹连铸坯表面纵裂纹是指沿着拉坯方向在铸坯表面上发生的裂纹。

它可由工艺因素或设备因素引起。

由工艺因素引起的纵裂,大多出现在铸坯宽面的中央部位,是表面裂纹中最常见的一种裂纹缺陷。

纵裂主要是由于初生坯壳在结晶器内冷却强度不均匀,造成应力的集中,在坯壳相对较薄的地方坯壳厚度不足以承受这种应力,致使坯壳裂开而产生裂纹,并在二冷区得到扩展,形成表面纵裂纹。

图2 图3 图4为表面纵裂纹示意图图2图3 图41.影响连铸坯表面纵裂纹因素:实际生产过程中,主要有以下因素影响连铸坯表面纵裂纹的产生:1) 成品成分及钢水质量(1) 成品钢中碳含量处在亚包晶和包晶反应区时,由于初生坯壳在结晶器弯月面内激冷时收缩较大,容易造成初生坯壳厚薄不均,从而使铸坯发生纵裂纹的倾向增加。

因此,在实际生产中各连铸厂家都尽量控制其成品钢中碳含量,使其避开亚包晶和包晶反应区,从而减少铸坯纵裂纹的发生机率。

(2) 成品钢中硫、磷含量也会影响铸坯纵裂纹的产生。

钢中硫、磷含量增加时,钢的高温强度和塑性明显降低,在应力作用下就容易产生裂纹,因此,在实际生产中各连铸厂家都尽量控制其成品钢中硫、磷含量,尽量控制在0.02%以内。

(3) 钢中微合金如铌、钒等对铸坯纵裂纹的产生也有重要影响,因为微合金而产生的铸坯纵裂纹在铸坯表面上分布不规则,缺陷较短、数量较多。

炼钢连铸工艺流程介绍将高温钢水浇注到一个个的钢锭模内,而是将高温钢水连续不断地浇到一个或者几个用强制水冷带有“活底”(叫引锭头)的铜模内(叫结晶器),钢水很快与“活底”凝聚在一起,待钢水凝固成一定厚度的坯壳后,就从铜模的下端拉出“活底”,这样已凝固成一定厚度的铸坯就会连续地从水冷结晶器内被拉出来,在二次冷却区继续喷水冷却。

带有液芯的铸坯,一边走一边凝固,直到完全凝固。

待铸坯完全凝固后,用氧气切割机或者剪切机把铸坯切成一定尺寸的钢坯。

这种把高温钢水直接浇注成钢坯的新工艺,就叫连续铸钢。

【导读】:转炉生产出来的钢水通过精炼炉精炼以后,需要将钢水铸造成不一致类型、不一致规格的钢坯。

连铸工段就是将精炼后的钢水连续铸造成钢坯的生产工序,要紧设备包含回转台、中间包,结晶器、拉矫机等。

本专题将全面介绍转炉(与电炉)炼钢生产的工艺流程,要紧工艺设备的工作原理与操纵要求等信息。

由于时间的仓促与编辑水平有限,专题中难免出现遗漏或者错误的地方,欢迎大家补充指正。

连铸的目的: 将钢水铸造成钢坯。

将装有精炼好钢水的钢包运至回转台,回转台转动到浇注位置后,将钢水注入中间包,中间包再由水口将钢水分配到各个结晶器中去。

结晶器是连铸机的核心设备之一,它使铸件成形并迅速凝固结晶。

拉矫机与结晶振动装置共同作用,将结晶器内的铸件拉出,经冷却、电磁搅拌后,切割成一定长度的板坯。

连铸钢水的准备一、连铸钢水的温度要求:钢水温度过高的危害:①出结晶器坯壳薄,容易漏钢;②耐火材料侵蚀加快,易导致铸流失控,降低浇铸安全性;③增加非金属夹杂,影响板坯内在质量;④铸坯柱状晶发达;⑤中心偏析加重,易产生中心线裂纹。

钢水温度过低的危害:①容易发生水口堵塞,浇铸中断;②连铸表面容易产生结疱、夹渣、裂纹等缺陷;③非金属夹杂不易上浮,影响铸坯内在质量。

二、钢水在钢包中的温度操纵:根据冶炼钢种严格操纵出钢温度,使其在较窄的范围内变化;其次,要最大限度地减少从出钢、钢包中、钢包运送途中及进入中间包的整个过程中的温降。

连铸的生产工艺流程:将装有精炼好钢水的钢包运至回转台,回转台转动到浇注位置后,将钢水注入中间包,中间包再由水口将钢水分配到各个结晶器中去。

结晶器是连铸机的核心设备之一,它使铸件成形并迅速凝固结晶。

拉矫机与结晶振动装置共同作用,将结晶器内的铸件拉出,经冷却、电磁搅拌后,切割成一定长度的板坯。

连铸钢水的准备一、连铸钢水的温度要求:钢水温度过高的危害:①出结晶器坯壳薄,容易漏钢;②耐火材料侵蚀加快,易导致铸流失控,降低浇铸安全性;③增加非金属夹杂,影响板坯内在质量;④铸坯柱状晶发达;⑤中心偏析加重,易产生中心线裂纹。

钢水温度过低的危害:①容易发生水口堵塞,浇铸中断;②连铸表面容易产生结疱、夹渣、裂纹等缺陷;③非金属夹杂不易上浮,影响铸坯内在质量。

二、钢水在钢包中的温度控制:根据冶炼钢种严格控制出钢温度,使其在较窄的范围内变化;其次,要最大限度地减少从出钢、钢包中、钢包运送途中及进入中间包的整个过程中的温降。

实际生产中需采取在钢包内调整钢水温度的措施:1)钢包吹氩调温2)加废钢调温3)在钢包中加热钢水技术4)钢水包的保温中间包钢水温度的控制一、浇铸温度的确定浇铸温度是指中间包内的钢水温度,通常一炉钢水需在中间包内测温3次,即开浇后5min、浇铸中期和浇铸结束前5min,而这3次温度的平均值被视为平均浇铸温度。

浇铸温度的确定可由下式表示(也称目标浇铸温度):T=TL+△T 。

二、液相线温度:即开始凝固的温度,就是确定浇铸温度的基础。

推荐一个计算公式:T=1536-{78[%C]+7.6[%Si]+4.9[%Mn]+34[%P]+30[%S]+5.0[%Cu]+3.1[% Ni]+1.3[%Cr]+3.6[%Al]+2.0[%Mo]+2.0[%V]+18[%Ti]}三、钢水过热度的确定钢水过热度主要是根据铸坯的质量要求和浇铸性能来确定。

钢种类别过热度非合金结构钢10-20℃铝镇静深冲钢15-25℃高碳、低合金钢5-15℃四、出钢温度的确定钢水从出钢到进入中间包经历5个温降过程:△T总=△T1+△T2+△T3+△T4+△T5△T1出钢过程的温降;△T2出完钢钢水在运输和静置期间的温降(1.0~1.5℃/min);△T3钢包精炼过程的温降(6~10℃/min);△T4精炼后钢水在静置和运往连铸平台的温降(5~1.2℃/min);△T5钢水从钢包注入中间包的温降。

连铸用耐火材料11972连铸用耐火材料 1。

概论连续铸钢是 20 世纪 60 年代发展起来的一种新型铸钢技术,它省掉了初轧工序,从钢水直接铸成钢坯,提高了金属收得率,降低生产成本,节约能源,铸坯质量好,机械化和自动化程度高。

连铸技术得到推广的一个重要标志是滑动水口的开发和应用,滑动水口的采用使连铸操作实现自动化。

我国自 80 年代开始推广应用滑动水口,到 2000 年底,我国连铸钢产量已达到 80%,有十余家钢厂已实现全连铸。

连铸技术的迅速发展使其相关的耐火材料在品种和质量上都得到相应的发展和提高,连铸用耐火材料的发展又对连铸生产和连铸钢坯质量产生重大影响。

特别是宝钢的建成投产对国内耐火材料的技术进步起到了巨大的推动作用,连铸用耐火材料无论从品种还是质量都取得了巨大的发展。

连铸用耐火材料是连铸机组中的重要部位,除具有一般耐火材料的特性外,还要求有净化化钢水、改善钢的质量、稳定钢水的温度和成分、控制和调节钢水流量等功能,因而被称为功能耐火材料。

连铸系统用耐火材料品种包括:(1)钢包耐火材料――钢包衬、永久衬、透气组件等;(2)中间包耐火材料――永久衬、涂料、绝热板、包盖等;(3)功能耐火材料――无氧化浇注用长水口、浸入式水口、整体塞棒、滑动水口;(4)钢水净化用陶瓷净化器、挡渣堰、碱性涂料和水平连铸用分离环、闸板等。

连铸用耐火材料要反复经受钢水的热冲击和钢水的冲刷、钢渣的侵蚀,因此耐火材料应具有较高的强度、较好的热震稳定性、良好的抗侵蚀性以及一些特殊的功能如透气性、净化钢水功能、调节流量、保护浇注等优良性能。

2。

钢包用耐火材料随着炼钢技术的发展,钢包不仅是储运钢水的容器,还承担着钢水处理和精炼的功能。

随着精炼的发展,钢水在钢包中停留时间延长,钢水温度增高,并伴有强烈的吹气搅拌、真空处理、电弧加热以及熔渣的侵蚀作用,对钢包用耐火材料提出了更高的要求: (1) 高温下能形成半熔融状态的致密层,并减少粘渣; (2) 使用过程中有一定的膨胀性,砖衬能形成一个整体,不开裂、不剥落;特别是包底不能因为收缩开裂造成脱落; (3) 钢包为间歇式作业,经受冷却――高温的反复热循环作用,砖必须有良好的抗热震性和抗剥落性;(4) 为保持钢水的洁净度,要求钢包有良好的抗侵蚀性,高温下耐火材料尽量少熔入钢水;(5)从经济角度出发,要求钢包衬有良好的施工性能且价格适当。

2010特钢年会论文集2010年10月连铸钢水流动性差的原因及改进措施探讨费三林潘明旭王品刘高利刘月云(湖北新冶钢有限公司,黄石435001)摘要:连铸钢水流动性差,主要表现为大包内钢水流不出或中包水口内的钢水流量小,究其原因,一是钢水温度不适宜,二是水口结瘤。

本文主要着手分析影响中包钢水流动性的结瘤物成分,弄清其来源,再结合实际生产,对造成适铸钢水流动性差的原因进行分析,并对如何采取相应的措施进行探讨。

关键词:钢水流动性重接夹杂物中间包水口The cause for poor fluidity of GCrl5liquid steel and corrective measure probeFE I S an.1in,PA N Ming·XU,WANG Pin,LI U Gao.1i,LIU Y ue-y un(H u be i Xinyegang St eel C o Ltd,Huan gshi435001)Abst rac t:t he poo r flui dity of ca st in g li quid steel mainly s ho w s that t he re is n o liqu id steel outflowing f r om l ad le furnace O r the flow rat e is small in tundish,which is caused by e ith er impr ope r liqu id steel t e m p e r a t u r e o r noz z l e c l o g g i ng.T h i s pape r i s f o c u s o n an al y s i n g the co mp o ne nt of n o d u la t i o n whic h a ffect t he li qu id steel f l ui di t y,a nd cle ar ifi ng its SOUrCe,thereafter analysing the c a u s e fo r p o o r fluidity of liqui d steel c o mb i ng a ct ua l p r o d u c t i on,a n d at las t study o n ho w to tak e measures is p ro ce ed ed.Key Words:FI_uidity of liquid,Rejoining,Inclusion,Tundish no z z l e1前言现实生产中经常发生因连铸钢水流动性差致使连铸机生产波动频繁,严重时导致连铸停浇,既影响铸坯质量的稳定又影响钢厂生产的成本,严重降低炼钢工序收益。