乳化液废水处理

- 格式:doc

- 大小:49.00 KB

- 文档页数:5

废乳液处理的新工艺及零排放内容摘要:废乳液主要来源于石油化工、印染、机械切削等行业,种类繁多、成分复杂、排放量大,是一种难处理的特殊废水。

如果将其直接排到环境中去,将会对生态环境造成无法弥补的危害,所以必须对其进行科学处理。

本文主要就处理废乳液的新工艺展开探讨,以求实现零排放。

关键词:废乳液处理新工艺零排放1 引言众所周知,废乳液主要来源于金属和机械工业,以及石油化工业。

在切削、研磨、压延等加工过程中,如果使用乳化液做清洗剂和润滑剂,可以达到减小摩擦,延长刀具寿命,降低热效应的良好效果。

但是乳化液中含有皂类、添加剂和乳化剂等有机物,再加上乳化液长期缺少阳光,细菌大量滋生,从而导致废乳液的处理成为一个难题。

如果将其直接排到环境中去,将会对生态环境造成无法弥补的危害,所以必须对其进行科学处理。

本文主要就处理废乳液的新工艺展开探讨,以求实现零排放。

2 废乳液的特点及其危害一般而言,废乳液主要呈灰白色,静置后,其液面会出现黑色油层。

据有关分析显示,废乳液中含油、cod、ph等多种污染物(见表1)。

从表1中可以看出,废乳液中cod和油含量已经远远超过gb8978—1996标准,属于含多种污染物质的有机型废水,给科学处理带来了很大的难度。

从上表得知,废乳液是一种极其难处理的工业废水,废水中含有乳化剂、油类、亚硝酸钠以及它们的分解物,这些分解物中存在多种致癌物质,如苯并蒽、多环芳烃、多氯联苯类等等,如果这些有毒物质被水生生物吸附、摄取、富集、吸收,将会造成水生生物畸变,再通过食物链的作用进入到人体内,就会使人的肠、肝、胃等组织发生病变,直接危及到人体健康。

3 处理废乳液的新工艺废乳液不仅会危害到生态环境,还会危害到人体健康,所以必须采取一定的新工艺对其进行科学处理,这样才能防患于未然。

一般废乳液为水包油型乳状液,含油量达到10%左右,难处理的原因就是其中含有大量的活性剂、微细金属颗粒和悬浮物,针对此种废乳液的处理,可以采取以下几种新工艺:(1)破乳—膜浓缩—过滤联合工艺此种处理工艺就是先采用化学破乳剂将废乳液进行破乳,在破乳的同时进行有机物絮凝,破乳完成后,先用膜浓缩器将溶液进行浓缩,并排出溶液,然后将含有絮凝物的浓缩液再进行过滤,过滤后剩下的滤渣因为含有大量有机物,可以当成有机燃料使用,而滤液则等待进一步处理。

乳化液处理工艺流程乳化液是一种由两种或多种不相溶的物质所组成的混合物,其中一种物质通常是油性的,另外一种通常是水性的。

在很多工业和日常生活中,乳化液广泛应用,如食品加工、制药工业、化妆品生产、油田开采、涂料制造等等。

乳化液的产生也会带来一系列问题,如稳定性、污染、处理等等。

乳化液处理工艺流程变得尤为重要。

一、乳化液处理工艺流程概述乳化液处理工艺流程包括原料准备、乳化、稳定化、杀菌、过滤等环节。

每个环节都有着不同的处理方法和工艺要求。

1. 原料准备生产乳化液需要准备各种原材料,包括油性物质、水性物质、乳化剂、稳定剂、杀菌剂等等。

要按照生产要求将原料配制成特定比例的混合物,这一步骤是保证乳化液最终质量的重要环节。

2. 乳化乳化是指将两种或多种不相溶的物质通过适当的工艺措施使其成为一个均匀的乳状混合物。

常见的乳化方法有物理乳化和化学乳化两种。

物理乳化以搅拌和切割为主要手段,需要一定的能量输入才能将两种不相溶的物质乳化。

化学乳化则是通过添加乳化剂或表面活性剂,使水分子和油分子之间发生相互作用,使两者相互混合,形成类似于乳状的混合物。

3. 稳定化乳化一旦成功,乳液中两种不相溶的物质很快就会分离。

为了保持乳状混合物的稳定性,需要添加稳定剂来增强乳化液的稳定性,防止油水分离。

4. 杀菌为了避免乳化液受到微生物感染带来的损害,需要加入杀菌剂以确保产品的卫生质量。

5. 过滤为了去除乳化液中的杂质和细菌,需要通过过滤来达到净化目的。

常用的过滤方式有微滤、超滤、纳滤等方法。

二、乳化液处理环节详解1. 原料准备原料准备阶段包括选择油溶性和水溶性原料、乳化剂、稳定剂、杀菌剂等,并将其按照一定比例混合。

这个过程需要仔细处理,确保原料的质量和比例准确无误,否则可能带来严重的后果,如不良品质或是产品不稳定。

选择适宜的油溶性和水溶性原料是确保产品质量的关键。

油溶性原料是指在油中溶解的原料,通常为油类或脂肪酸,水溶性原料是指在水中溶解的物质,如相应的水溶性盐和酸。

HW09油水烃混合物或乳化液处理案例废物的贮存/暂存1、废物贮存/暂存方式A.原料储存:车间内设有废乳化液储罐1座。

项目废乳化液最大储存量为310m³。

此区域已安装视频监控系统。

B.次生危废堆放所:次生危险废物主要是压滤后污泥,车间设置堆放场所面积12m2,围堰高0.5m并进行防渗防腐。

此区域已安装视频监控系统。

2、废物贮存场所情况简述收集的废乳化液均以钢制储罐形式储存,储罐做环氧防腐处理,乳化液储存罐容量可达310m3。

次生危险废物主要为压滤后污泥和废活性碳纤维,堆场面积12m2,临时存放场所按照《危险化学品安全管理条例》、《危险废物污染技术政策》等法规的相关规定进行建设,存储场进行防渗漏防腐设计、安全设计,对于危险固废的存储场所已做到:基础防渗层为粘土层,其厚度在1m以上,渗透系数小于1.0×10-7cm/s,基础防渗层用厚度在2mm以上的人工防渗材料,渗透系数小于1.0×10-10cm/s ;地面为耐腐蚀的硬化地面、无裂隙;危险废物的贮存设施的选址与设计、运行与管理、安全防护等严格遵循《危险废物贮存污染控制标准》的规定:项目所处理的危险废物在车间内的设置《危险废物贮存污染控制标准》(GBl8597-2001)的专用标志;乳化液的贮存构筑物及容器进行环氧防腐处理具有耐腐蚀、与所贮存的废物不会发生反应;贮存场所有集排水和防渗漏设施;贮存场应符合消防要求。

废物的预处理1、废乳化液预处理工艺由废液提升泵将废乳化液提升进入预处理设备,同时投加稀硫酸,调节PH值,在重力作用下,使油浮在水面上,出水通过调节PH值后,流入下一级预处理设备系统;出水进入浮选工艺,进行投加破乳剂,通过搅拌进行破乳。

再向预处理设备内投加PAC、PAM在搅拌下进行絮、助凝。

进行浮选,将浮渣排入污泥浓缩池。

预处理后的清废液放入中间水池内。

2、废乳化液预处理设施、设备一级浮选1套,二级浮选池1套,均为钢制内衬环氧防腐,具有较强的耐腐蚀作用。

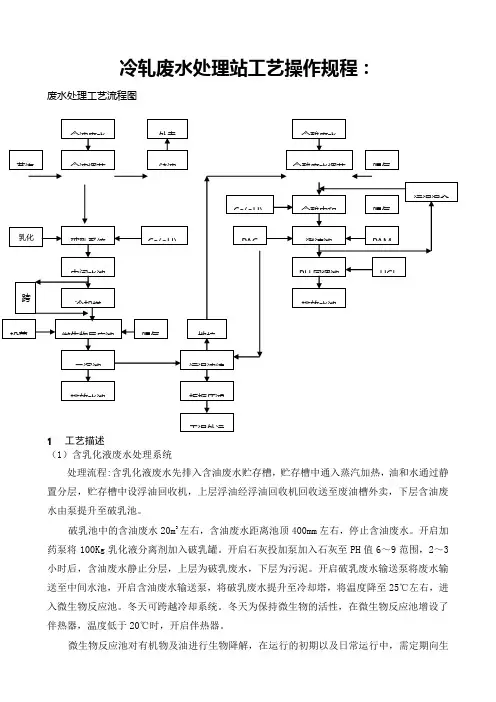

冷轧废水处理站工艺操作规程:废水处理工艺流程图1工艺描述(1)含乳化液废水处理系统处理流程:含乳化液废水先排入含油废水贮存槽,贮存槽中通入蒸汽加热,油和水通过静置分层,贮存槽中设浮油回收机,上层浮油经浮油回收机回收送至废油槽外卖,下层含油废水由泵提升至破乳池。

破乳池中的含油废水20m3左右,含油废水距离池顶400mm左右,停止含油废水。

开启加药泵将100Kg乳化液分离剂加入破乳罐。

开启石灰投加泵加入石灰至PH值6~9范围,2~3小时后,含油废水静止分层,上层为破乳废水,下层为污泥。

开启破乳废水输送泵将废水输送至中间水池,开启含油废水输送泵,将破乳废水提升至冷却塔,将温度降至25℃左右,进入微生物反应池。

冬天可跨越冷却系统。

冬天为保持微生物的活性,在微生物反应池增设了伴热器,温度低于20℃时,开启伴热器。

微生物反应池对有机物及油进行生物降解,在运行的初期以及日常运行中,需定期向生化反应池内投加菌种,同时投加与专性菌匹配的专性营养剂,以保持专性菌的优势和活性,提高废水的可生化性能及去除效率。

出水进入二沉池,使生化降解后的无机物、剩余污泥以及部分生物污泥、菌尸体等得到沉淀处理。

上清液至含酸废水调节池。

破乳池中的剩余污泥由排泥泵排至污泥处理系统处理。

(2)含酸废水处理系统处理流程: 含酸废水先经分配槽进入两个并联的调节池,因废水中含有大量的强酸(HCl)和铁离子(其中大部分是二价铁离子),调节池底部设曝气装置曝气防止池内沉积,同时使部分Fe2+氧化成Fe3+,出水由废水提升泵送至一级中和池,出水自流到二级中和池,两级中和池或HCl,进行二次PH调整。

中和池内设曝气管和搅拌装置,使Fe2+进一步氧化中投加Ca(OH)2。

中和池出水自流进入一体化混凝反应沉淀池,必要时混成Fe3+,形成沉淀较彻底的Fe(OH)3凝反应池中投加生物聚凝剂、助凝剂使絮体进一步增大,以提高沉淀效果。

混凝反应后废水进入斜板沉淀池进行固液分离,斜板沉淀池出水达到排放要求后至排放水池排放。

乳化液处置方法乳化液是一种由两种不相溶的液体组成的混合物,其中一种液体以微小颗粒的形式分散在另一种液体中。

乳化液常见于食品、化妆品、医药等领域,但在使用过程中也会产生一些废弃物。

本文将介绍乳化液的处置方法,以减少对环境的影响。

对于已使用过的乳化液,我们可以通过回收和再利用的方式进行处理。

回收乳化液有两种主要方法:物理处理和化学处理。

物理处理是指通过物理手段,如离心、过滤、蒸发等,将乳化液中的固体颗粒或污染物分离出来,得到清洁的液体。

化学处理则是通过添加化学药品,如沉淀剂、消泡剂等,使乳化液中的固体或污染物沉淀下来,从而实现分离和净化。

如果乳化液无法回收利用,我们需要进行正确的废弃处理。

首先,应将乳化液储存在密封的容器中,以防止泄漏和污染环境。

然后,我们可以选择将废弃的乳化液交给专业的废物处理公司进行处理。

这些公司通常会采用高温燃烧、化学中和、微生物降解等方法,将乳化液进行处理,以减少对环境和人体的危害。

对于乳化液的生产过程中产生的废水和废气,我们也需要进行相应的处理。

废水可以通过物理化学方法进行处理,如沉淀、过滤、蒸发等,以去除其中的污染物,并达到排放标准。

废气则需要进行适当的处理,如利用吸附剂、催化剂等进行净化,以降低对大气的污染。

乳化液的包装废弃物也需要得到妥善处理。

包装废弃物应分类收集,并送往专门的回收站点进行处理和回收利用。

这样不仅可以减少资源浪费,还能降低对环境的影响。

总结起来,乳化液的处置方法包括回收利用和废弃处理两种方式。

回收利用可以通过物理处理和化学处理来实现,废弃处理则需要依靠专业的废物处理公司进行处理。

此外,乳化液生产过程中产生的废水、废气和包装废弃物也需要得到相应的处理。

通过正确的处置方法,可以最大程度地减少对环境的影响,实现资源的有效利用。

第34卷第2期 辽宁工业大学学报(自然科学版) V ol.34, No.2 2014年 4 月 Journal of Liaoning University of Technology(Natural Science Edition) Apr. 2014收稿日期:2013-08-25基金项目:辽宁工业大学2011年大学生研究性学习和创新性实验计划项目 作者简介:刘 恒(1989-),男,河南开封人,本科生。

闫绍峰(1963-),男,辽宁锦州人,副教授,硕士。

废乳化液处理技术的分析刘 恒1,闫绍峰1,安 勇2,孙月秋1,3,丁延霖1(1.辽宁工业大学 机械工程与自动化学院,辽宁 锦州 121001;2.大庆石油化工机械厂,黑龙江 大庆 1637111;3.渤海船舶职业学院,辽宁 葫芦岛 125000)摘 要:乳化液废水是机械加工生产中产生的常见废水,成分复杂并且COD 和含油量浓度高。

经实验采用化学破乳、活性炭吸附技术对其进行技术分析,并对影响废乳化液处理技术的主要因素—絮凝剂、搅拌速度、pH 和温度进行了讨论,排出废水达到国家二级排放标准。

关键词:废乳化液;絮凝剂;乳化剂;破乳中图分类号:TK09 文献标识码:A 文章编号:1674-3261(2014)02-0117-03Analysis of Treatment Technology onEmulsifying WastewaterLIU Heng 1, YAN Shao-feng 1, AN Yong 2, SUN Yue-qiu 1,3, DING Yan-ling 1(1.Mechanical Engineering & Automation College, Liaoning University of Technology, Jinzhou 121001, China;2.Daqing petrochemical Machinery Factory, Daqing 1637111, China;3.Bohai Shipbuilding V ocational College, Huludao 125000, China )Abstract: Emulsifying wastewater is common wastewater in mechanical process, has complex composition, high concentrations of COD and oil content. The chemistry demulsification, activated carbon sorption technology were adopted to have carried out this technical analysis, with the main factors-flocculent, stirring speed and pH value range discussed, including temperature that has impact on the treatment of emulsifying wastewater technology, thus the effluent wastewater reaches the national secondary discharge standards.Key words: emulsifying wastewater; flocculent; emulsifier; demulsification乳化液分为油基和水基2种,目前多数企业2种混合使用。

乳化液处理机使用说明沈阳隆达环保节能工程有限公司乳化液处理机使用说明一、乳化液处理机简介乳化液处理机是通过投加破乳剂,将反应池中的油等与微小气泡相结合,使其受浮力而浮上的方法,从而达到净化水质的目的。

乳化液处理机的上端设置刮油机,以去除上浮物质。

其主要特点是:1、化学药剂采用可控定比自动跟踪投加,克服了凭经验投加药剂的缺点,省去了用计量泵加药的老办法,从而保证了絮凝、破乳、中和的最佳效果;2、利用高速射流技术使大气与水直接混合而生成溶气水的最新技术,使生成的溶气水质量稳定,大大提高了气浮分离的效果。

同时取消了空压机,降低了水处理成本,也避免了空压机的噪音污染。

3、配套使用了我公司生产的SF高效防堵释放器,延长了气浮时间,提高了浄化效果,减轻了后续工艺的负担。

同时也根除了因释放器堵塞而千万的设备停机;4、射流法制造溶气水技术的应用,取消了溶气塔,改为管道溶气系统,使操作更为简单、安全、可靠。

5、处理工艺完善,具有一机多用特征,用户可根据回用水质标准的要求,对各道工序进行选择、取舍和组合。

6、该设备设计合理、结构紧凑、占地面积小、耗能低、处理效果稳定,是理想经济的工业废水处理设备。

二、适用范围GFC系列产品适用于以下行业的废水处理:1、机械加工和压延工业的乳化含油废水。

2、铁路机车、车辆和油罐车的清洗含油废水。

3、石油化工行业的炼油废水和油脂悬浮物混合废水。

4、船舶上的压舱废水。

5、电镀行业的电镀废水。

6、动力部门的压缩机排出的废水。

7、制革行业的鞣制废水。

8、喷涂行业的漆雾废水。

9、汽车、拖拉机、动力机械行业的综合废水。

三、操作规程1.开机前,检查所有阀门、电气设备是否处于正常工作状态。

2.开机步骤:1)配备加入氯化钙及明矾,配好药剂,启动搅拌系统。

2)启动气液混合泵。

3)根据出水水质变化,调整加药量、进水量、容器水量,保证出水水质。

4)根据浮渣生成情况,控制出水闸板,调整浮渣液位至刮油机排泥要求,启动刮油机进行刮油。

乳化液废水处理

一、背景条件

目前,我国机械加工业产生大量乳化液,乳化液是一种高性能的 半合成金属加工液,

其主要化学成分包括水、 基础油( 矿物油、植物油、合成酯或它们的混合物)、 表面

活性剂、防锈添加剂等。由于废液排放给环境造成重大污染,产生大量化学耗氧量COD,

消耗大量工业用水,废液排放所造成的环境污染日益受到重视,因此需要处理达标后排

放。

二、TEC多维电极羟基发生器技术简介

我公司检测了在各种不同反应条件下的初生态H2O2的浓度(如表1所示),并通过

ESR法证实了·OH的存在。我们提出的这种·OH自由基产生的方法实践证明具有设备简

单,投资省,效果稳定可靠,运行费用低,易于推广应用等优点。我们把拥有自主知识

产权的产生·OH自由基的三维电极装置命名为多维电极羟基发生器(亦称羟基絮凝复合

床),其作用原理是:根据废水中需要去除的污染物的种类和性质,在两个主电极之间

充填高效、无毒的颗粒状专用材料,催化剂及一些辅助剂,组成去除某种或某一类污染

物最佳复合填充材料作为粒子电极。将这些材料装填于结构为方形或圆形的复合装置时,

在一定的操作条件下,装置内便会产生一定数量的具极强氧化性能的羟基自由基(·OH)

和新生态的混凝剂。这样废水中的污染物便会发生诸如催化氧化分解、混凝、吸附等作

用,使废水中的有机污染物迅速被去除。

羟基自由基(·OH)产生的方法及其原理

羟基自由基如下表所示,其标准电极电位仅次于F2+2H+/2HF,比O3+2H+/H2O+O2还

要高,因此是极强的氧化剂。

表 几种氧化剂的电极电位

氧化剂 氧化还原反应 标准电极电位

MnO2 MnO2(s)+4H++2e- =Mn2++2H2O2

Cl2 Cl(g)+2e-=2Cl-

ClO2 ClO2+2e-= Cl-+ O2

H2O2 H2O2+ 2H++2e-=2 H2O

O3 O3+2H++2e-= H2O+ O2

·OH F2 ·OH+ H++2 e-= H2O F2(g)+ 2H++2e-=2HF

羟基自由基产生的方法有很多种,比较常用的是Fenton试剂,即利用下述反应产

生·OH,在pH<时,·OH自由基生成速率最大。

Fe2++H2O2→Fe3++·OH+OH-

Fe2++·OH→Fe3++ OH-

Fe3++ H2O2→Fe2++ H2O+H+

H2O+ H2O2→O2+ H2O+·OH

此外,UV(紫外光)/ H2O2,UV/O3,UV/ H2O2/O3,UV/TiO2光催化氧化系统,高温

(150~350℃)高压(~20Mpa)下的湿式氧化,超临界水氧化,超声波等技术,均会产

生·OH自由基。这些方法其设备或运行费用都很高,一般企业都难以接受。

为降低设备投资及运转费用,我们研究以电能作激发能(脉冲电源),以无机物作

引发,利用空气中O2,通过下述的化学反应机制生成初生态的H2O2,再进一步分解生成

羟基自由基(·OH)

1)H2O2的生成:

O2+e- •O2- (1)

•O2-+H+ HO2• (2) 或 •O2- + HO2• O2+ HO2- (4)

2 HO2• H2O2 +O2 (3) HO2- +H+ H2O2 (5)

2)•OH的生成:

H2O2+e- OH-+•OH (6)

或 H2O2+Fe2+ Fe3++ OH-+•OH(7)

影响本技术处理工业有机废水的主要物理化学因素为:颗粒电极材料的组分、结构、

有机污染物的种类、浓度、pH值、主电极距离、电压、空气流量等,其中以颗粒电极的

组分、结构影响最大的。

多维电极羟基发生器的特点

由于羟基自由基具有极强的氧化性,本技术用于处理工业有机废水具有广普性、快

速、稳定、可靠、污泥量极少、占地面积少、运转费用低等优点,是一种清洁的水处理

技术。工业使用电源为脉冲直流电源,一般使用的电压≤48V,处理时间为30分钟,电

流则由废水电导率的大小所决定。

由于羟基自由基具有极强的氧化性,有机污染物往往会被直接矿化为CO2和H2O,所

以本技术用于处理废水具有广普性、快速、稳定、可靠、污泥量很少、运转费用低等优

点,符合清洁水处理技术的要求。

三、工艺流程

四、具体步骤说明

S1、原液进入调节池,由调节池对废液的水量和水质进行调节;

S2、经步骤S1调节后的原液通过提升泵进入一级PH调节搅拌箱,并在一级PH调节

搅拌箱内加入酸,搅拌20-30分钟,以使原液的PH值调至;

S3、经步骤S2处理后的原液进入到一级羟基絮凝复合床,并加入催化剂填料,原液

在一级羟基絮凝复合床中的水力停留时间为25-40分钟,汽水比为1:4-6,电压为20-30

伏;

S4、经步骤S3处理后的原液进入到一级PH调节絮凝箱,并加入适量碱,使得原液

的PH值控制在8-9之间;

S5、经步骤S4处理后的原液通过提升泵进入到板框压滤机,并进行固液分离处理,

然后进入中间水池进行储液;

S6、经步骤S5处理后的原液通过中间提升泵进入二级羟基絮凝复合床,并加入催化

剂填料,原液在二级羟基絮凝复合床中的水力停留时间均为30分钟,汽水比为1:3-5;

电压为45-50伏;

S7、经步骤S6处理后的原液进入二级PH调节絮凝箱,并加入适量碱,使得原液的

PH值控制在8-9之间;

S8、经步骤S7处理后的原液先进入一级沉淀池,然后再进入三级羟基絮凝复合床,

并加入催化剂填料,原液在二级羟基絮凝复合床中的水力停留时间均为30分钟,汽水比

为1:3-5;电压为45-50伏;

S9、经步骤S8处理后的原液进入三级PH调节絮凝箱,并加入适量碱,使得原液的

PH值控制在8-9之间;

S10、经步骤S9处理后的原液先进入二级沉淀池,然后再进入四级羟基絮凝复合床,

并加入催化剂填料,原液在二级羟基絮凝复合床中的水力停留时间均为30分钟,汽水比

为1:3-5;电压为45-50伏;

S11、经步骤S10处理后的原液先进入一级曝气生物滤池,并进行生物曝气处理;其

中,原液在一级曝气生物滤池中的水力停留时间为2-3小时,汽水比为1:7-10;

S12、经步骤S11处理后的原液依次进入三级沉淀池和清水池后,达标回收或排放。

五、公司信息

江苏恩飞特环保工程有限公司前身为成立于2005的宜兴市煌威环保有限公司,2013

年10月和TEC(多维电极羟基发生器)技术研发团队、广州新能源水处理有限公司共同

组建的股份制公司,是集环保新技术、新工艺、新产品研发,新产品设计、制造,工程

总承包及售后服务为一体的水处理新技术环保工程公司。

新公司成立以来,致力于高浓度、难降解污水处理技术的研究和应用,现已取得相

关发明专利四项。公司核心技术-----TEC多维电极羟基发生器技术,是自主研发的世界

一流难降解污水处理技术,具有高效、广谱、清洁、环保、节能等诸多优势,可广泛使

用于石油、石化、煤化工、焦化、化工、电子、电镀、机械、医药等各种含有难降解有

机污染物的污水处理,该技术已实际应用于部分电子、电镀、化工、锂电池、机械制造

企业,各项技术性能均满足工艺设计要求。