不锈钢除尘灰冶炼工艺研究

- 格式:pdf

- 大小:264.75 KB

- 文档页数:4

钢铁沉泥除尘灰压球生产工艺流程1. 引言1.1 概述钢铁工业是国民经济的重要支柱产业之一,其生产过程中产生大量的废渣和沉积物。

其中,钢铁沉泥是指在雾化塔或烧结环冷机中,由于工艺操作或设备故障而形成的含有高浓度悬浮颗粒物质的淤泥状废料。

由于钢铁企业长期存在的产能扩张和资源消耗呈上升趋势,导致了废渣和沉积物问题日益突出。

因此,有效处理和利用钢铁沉泥成为了当今社会亟需解决的环保和资源综合利用问题。

1.2 研究背景在现有研究中,许多学者已经对钢铁沉泥进行了深入分析。

他们通过对其成分、特性以及源头进行研究,探讨了不同工艺条件下钢铁沉泥生成机理,并提出了一些治理方法和利用途径。

然而,在很多情况下,仍然缺乏详细的关于制备除尘灰和压球过程的工艺流程探讨和优化方案。

因此,本文将重点研究钢铁沉泥除尘灰的制备工艺以及其后续压球生产工艺,旨在为钢铁企业提供一种全面高效的废弃物处理与资源利用技术方案。

1.3 目的和意义本文旨在系统研究钢铁沉泥除尘灰制备工艺流程和压球生产工艺,通过对成分分析、特性及影响因素探讨,优化工艺参数,并提出相应产品质量控制与改进方案。

具体目标包括:- 分析和总结钢铁沉泥成分及其特性,深入了解其来源和影响因素;- 探讨除尘灰制备过程中的原料选取与准备方法,确定最佳操作步骤;- 研究并介绍压球设备及其应用场景;- 提出产品质量控制与改进方案,确保生产过程中所得到的压球产品符合要求;- 总结研究结论,并对存在问题进行分析展望未来发展方向;- 综合提出建议并展示实际应用前景。

通过本次研究,我们将为钢铁企业提供一系列合理有效的技术指导,推动钢铁产业的高效、环保和可持续发展。

2. 钢铁沉泥成分及特性分析2.1 沉泥来源钢铁沉泥是指在钢铁生产过程中产生的固体废弃物,主要来自于炼钢工序中的气体净化系统和废水处理系统。

在气体净化系统中,通过烧结、干法除尘等技术将炼钢过程中产生的废气进行净化处理,其中包含大量的灰尘颗粒;而废水处理系统则用于处理冷却水和洗涤剂等废水,其中也会沉淀出一定量的固体沉淀物。

不锈钢冶炼工艺流程

不锈钢是一种具有高强度、耐腐蚀性和美观性的金属材料,广泛应用于建筑、化工、医疗、食品等领域。

不锈钢的制造过程需要经过多个步骤,下面我们来了解一下不锈钢冶炼工艺流程。

不锈钢的制造需要选用合适的原材料。

一般来说,不锈钢的主要成分是铁、铬、镍和其他元素,如钼、钛、锆等。

这些元素的含量和比例会影响不锈钢的性能和用途。

因此,在制造不锈钢之前,需要对原材料进行筛选和配比。

接下来,原材料需要进行熔炼。

不锈钢的熔炼通常采用电弧炉或感应炉。

在熔炼过程中,需要控制炉温和炉内气氛,以确保原材料能够充分熔化,并且不会受到氧化或其他污染。

熔炼完成后,需要进行钢水调质。

这个过程是为了调整不锈钢的成分和性能。

一般来说,钢水调质需要加入一些合金元素,如钼、钛、锆等,以提高不锈钢的耐腐蚀性和强度。

同时,还需要控制钢水的温度和冷却速度,以确保不锈钢的组织和性能达到要求。

钢水调质完成后,需要进行连铸。

连铸是将钢水倒入连铸机中,通过冷却和拉伸,将钢水变成连续的铸坯。

这个过程需要控制铸坯的尺寸和形状,以确保后续加工的顺利进行。

需要进行热处理和冷加工。

热处理是为了改善不锈钢的组织和性能,通常采用退火、正火、淬火等方法。

冷加工是为了进一步提高不锈

钢的强度和韧性,通常采用冷轧、冷拔等方法。

不锈钢冶炼工艺流程包括原材料选用、熔炼、钢水调质、连铸、热处理和冷加工等多个步骤。

每个步骤都需要严格控制,以确保不锈钢的质量和性能达到要求。

不锈钢渣资源再生利用技术的研究摘要:本文根据钢铁企业在不锈钢生产过程中所产生钢渣的特点,并对不锈钢渣的处理技术、处理方法和处理设备进行了深入的研究,为钢铁企业资源的循环利用奠定了基础。

关键词:不锈钢钢渣处理技术研究目前,世界上仅有几家公司拥有有效处理及合理回收利用不锈钢渣的专利技术,但这些公司大都以合资或独资的方式在保有其专利的同时,获取经济收益;国内不锈钢渣大多采用人工分拣大块渣钢、尾渣废弃堆存的落后方法,大部分有价金属镍、铬、铁滞留渣中,得不到及时回收利用,造成资源浪费。

处理倒运过程粉尘量大,对周边环境造成污染,同时由于钢渣处理不彻底,不能进行有效利用和无害化处理。

这主要是因为不锈钢渣处理是冶金行业和不锈钢生产厂的较为复杂的工作,主要表现在:1)处理过程粉尘大,处理难度较大;2)渣中含Cr6+有毒化合物;3)Ni系金属渣钢不易回收;4)尾渣综合利用有一定难度。

1、不锈钢钢渣处理的必要性1)不锈钢渣中含有有毒的Cr6+化合物,如不进行妥善处理,会严重污染周围的土壤、河流及地下水源;2)不锈钢渣中含有用的铬、镍及铁等金属,有必要对其进行回收利用以降低生产成本;3)不锈钢尾渣是一种有用的资源,综合利用价值比较高,使用不合理会造成资源浪费。

4)在钢渣处理中要贯彻治理三废、减少环境污染的原则,以满足国家有关环保法规的要求。

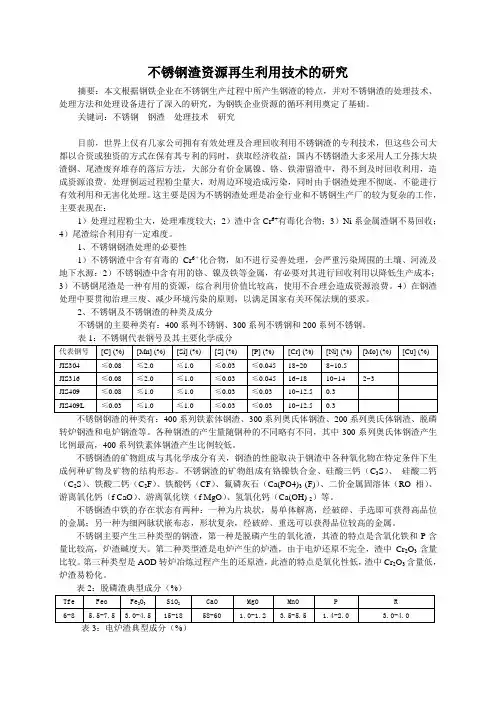

2、不锈钢及不锈钢渣的种类及成分不锈钢的主要种类有:400系列不锈钢、300系列不锈钢和200系列不锈钢。

转炉钢渣和电炉钢渣等。

各种钢渣的产生量随钢种的不同略有不同,其中300系列奥氏体钢渣产生比例最高,400系列铁素体钢渣产生比例较低。

不锈钢渣的矿物组成与其化学成分有关,钢渣的性能取决于钢渣中各种氧化物在特定条件下生成何种矿物及矿物的结构形态。

不锈钢渣的矿物组成有铬镍铁合金、硅酸三钙(C3S)、硅酸二钙(C2S)、铁酸二钙(C2F)、铁酸钙(CF)、氟磷灰石(Ca(PO4)3 (F))、二价金属固溶体(RO相)、游离氧化钙(f CaO)、游离氧化镁(f MgO)、氢氧化钙(Ca(OH) 2)等。

钢厂烟尘处理工艺研究1、前言目前来自钢厂的烟尘灰(包括高炉灰、转炉灰、电炉灰),又称烟尘贮存灰,每生产一吨钢铁将会产生3590k的烟尘灰,这种烟尘灰一般含铁15~30%、含氧化硅4~5%、锌5~22%、可燃烧的固定炭(C)25~55%、氧化钙2~5%、氧化镁1~2%以及钛、钒和碱金属等。

通常条件下,一般作为烧结的原料来生产烧结矿,在钢厂内部循环利用,随着循环的富集,入炉锌负荷愈来愈高,严重影响高炉的正常运行。

目前限制高炉锌负荷的方法一是限制循环用烟尘灰用量;二是烟尘灰选矿处理;三是采用火法和湿法处理。

第一种不是降低高炉锌负荷经济的、有效的方法,而且带来环境污染。

第二种是把锌富集到尾泥中,但铁精、炭精、尾泥三种产品失调,仍失去较高的铁、炭资源。

第三种又分为火法和湿法处理,火法有直接烧结法、球团处理法、直接还原法处理。

但锌、铅及碱金属仍未得到解决。

湿法又分为酸法和碱法,酸法工艺成熟,不升温锌浸取率仅80%左右,升温可达95%,但铁也高达60%,除铁困难,又浪费铁,设备腐蚀严重,也达不到环保要求。

但碱法浸取率更低。

现有湿法提锌存在问题总体特点是锌浸取率低,浸渣难以循环利用,无法达到环保要求,设备腐蚀严重,对原料要求敏感,工艺难以优化,生产效益低与钢厂产量不相匹配等。

目前我国钢铁企业含锌粉尘配入烧结循环利用方式已经对高炉、烧结生产和钢铁厂环境带来巨大危害,对粉尘的处理十分迫切。

最理想的方法是进行锌的选择性浸出,使锌进入溶液中,锌得到有价值的回收利用。

随着硫化锌矿资源日益枯竭,国内外锌精矿供应十分紧张,原料短缺已成为制约我国锌工业可持续发展的关键因素。

而每年产生的大量的钢烟尘,无疑将成为重要的锌资源。

对于钢厂烟尘灰的处理,如何在含锌量低的烟尘灰中有效回收其中的锌,同时克服传统的方法的缺点,成为了本行业亟待解决的技术难题。

开发湿法炼锌新技术对改变电锌企业原料的单一性、拓宽炼锌原料结构和解决原料竞争矛盾显得尤为重要,也将大力促进我国锌冶炼行业的可持续发展。

浅议钢铁冶金除尘灰的处理工艺伍颖1,姚俊2,彭波2(1.广西华锐钢铁工程设计咨询有限责任公司,广西柳州545002;2.广西柳钢环保股份有限公司,广西柳州545002)【摘要】钢铁企业生产过程烧结、炼铁、炼钢等工序产生大量的冶金尘泥,尘泥中含量的Zn、K、Na、Pb等元素不进行有效处理,如在系统循环,这些有害元素不断富集,将会影响到高炉顺行及一代炉龄。

本文重点介绍柳钢目前的处理工艺,并对转底炉、回转窑、小高炉冶炼等工艺进行了考察、对比分析。

【关键词】冶金尘泥;循环;利用;工艺【中图分类号】X757【文献标识码】A【文章编号】2095-2066(2019)12-0030-021项目背景柳钢集团一贯坚持“减量化、再利用、再循环”的原则,大力发展循环经济,对拟新建的防城港钢铁基地建设执行“3R”原则尤为重视。

近两年来多次派员带着课题到马钢、邯钢、济源钢铁、湘钢、涟钢、宝湛、镔鑫钢铁、日钢等钢企考察冶金除尘灰、钢渣、脱硫脱硝等冶金环保循环处理工艺,现就当前运行的主要除尘灰处理工艺进行对比分析。

2除尘灰类别和成分钢铁企业生产过程,据不完全统计各类粉尘的产生量总和约为钢产量的10%左右。

其中,烧结粉尘产量约12kg/t矿,高炉粉尘约30kg/t铁,转炉和电炉炼钢粉尘约15kg/t钢左右。

钢铁行业粉尘含铁、碳外,还有Zn、K、Na、Pb等元素,如这些除尘灰不经处理返回冶炼工序,这些元素势必对产能和烧结矿质量造成影响,进而影响到高炉顺行及高炉寿命。

如在返回冶炼工序前采用合理的工艺将Zn、K、Na、Pb等元素富集或回收,甚至还可回收In、Ag等稀有金属,不仅环保达标,还能创造良好的经济效益,说明钢铁冶金除尘灰具有较好的经济价值。

根据除尘灰产生的工序、温度大致可分成环境和烟气除尘灰两类。

环境除尘是在常温过程聚集的,其介质粉尘化学成本基本无变化、容易利用,对生产危害可忽略不计。

在原料装卸、转运过程产生的粉尘,如高炉料仓槽上和槽下除尘灰、烧结料场或供料皮带系统除尘灰等。

炼钢除尘灰的处理方法

钢铁生产中,炼钢除尘灰是一种普遍存在的废料,主要由氧化铁、氧化钙、氧化镁、氧化铝等物质组成,含有高度的活性和毒性。

炼钢除尘灰的处理是一个极其重要的环节,合理的处理能够减少对环境的污染并且使其得到有效的利用。

首先,炼钢除尘灰可以直接用来制作水泥和混凝土,这主要是因为除尘灰的成分中含有大量的硅酸盐、铝酸盐、氧化钙等成分,正是这些成分为制造水泥和混凝土提供了重要的原料。

此外,炼钢除尘灰还可以用于剃刀刃磨料、磨料、钼、锆等金属的提取等方面。

其次,炼钢除尘灰可以经过热处理后再利用。

热处理后的除尘灰含有更高活性的氧化钙,并且热处理可以促进除尘灰的水化反应,提高水泥和混凝土的强度。

另外,除尘灰处理后的热稳定性和耐火性能也有所增加,可以用于制作耐火料、隔热材料和高温隔热材料等。

最后,炼钢除尘灰还可以用作施肥剂。

除尘灰中的钙、镁等元素对提高土壤的肥力很有帮助,可以与有机肥料混合施用于农田中,提高农田土壤的肥力,增加土地的产量。

总之,炼钢除尘灰的处理方法多样,可以循环利用,有效减少对环境的污染。

在处理炼钢除尘灰时,应根据其成分特点,结合具体情况采取相应的处理方式,实现资源的合理利用和环境的友好保护。

钢厂除尘灰环保处理方案全文共四篇示例,供读者参考第一篇示例:钢厂是重要的工业生产基地之一,但在生产过程中会产生大量的粉尘和灰尘污染。

这些粉尘和灰尘不仅污染了环境,还对周边居民的健康造成了威胁。

钢厂除尘灰环保处理方案变得尤为重要。

钢厂除尘灰主要来源于炼钢过程中的烟尘以及炉灰、废渣等固体废物。

这些废物中含有大量的有害物质,如重金属、硫化物、氮化物等,对环境和人体健康造成极大危害。

对钢厂除尘灰进行有效的处理和处理成为了当务之急。

钢厂除尘灰环保处理方案主要包括以下几个方面:1. 建立完善的除尘设备。

钢厂可以通过安装先进的除尘设备,如电除尘器、脉冲布袋除尘器等,有效地捕集和净化排放的烟尘和灰尘。

这样不仅可以降低环境污染,还可以减少废物的产生量。

2. 采用有效的干湿处理工艺。

钢厂可以通过干法或湿法处理除尘灰,将废物中的有害物质有效地去除或固化。

干法处理主要通过热解、焙烧等方式将固体废物处理成无害的物质,湿法处理则是通过溶解、过滤等方式将固体废物转化为可回收的资源或安全的处理物。

3. 推广资源化利用技术。

钢厂可以通过技术创新和设备更新,将除尘灰转化为有用的资源。

可以将除尘灰作为砖料原料,通过砖料化处理技术生产砖瓦等建筑材料;也可以将除尘灰作为填料加入混凝土中,提高混凝土的强度和耐久性。

4. 加强监管和管理。

钢厂需要建立完善的环保管理机制,加强对除尘灰处理过程的监督和检查,确保按照相关法律法规和标准进行处理。

要积极推动企业技术创新,不断完善环保设施和工艺,减少环境污染和资源浪费。

第二篇示例:钢厂是一个重要的工业生产单位,但在生产过程中会产生大量的除尘灰,如果不进行处理,会给环境造成严重的污染。

钢厂除尘灰的环保处理方案显得尤为重要。

在这篇文章中,我们将分享一些钢厂除尘灰环保处理方案。

一、污染源分析钢厂是一个产生大量工业废气和废渣的行业,其中除尘灰就是重要的污染源之一。

在钢厂的炼铁、炼钢和轧钢等工艺过程中,炉烟中含有大量尘粒和有害物质,这些尘粒和有害物质在高温状态下很容易聚集成颗粒状的除尘灰。

第35卷第1期 2013年2月 甘肃冶金

GANSU METALLURGY Vo1.35 No.1

Feb.,2013

文章编号:1672-4461(2013)O1-0057-04 不锈钢除尘灰冶炼工艺研究

李具仓 (酒钢天风不锈钢公司,甘肃嘉峪关735100)

摘要:本文通过对不锈钢除尘灰的成分、粉化机理、还原机理、压球工艺和冶炼工艺的研究,制定合理的压球一干 燥一冶炼工艺,采用此工艺对不锈钢除尘灰进行加工处理,结果表明:300系列不锈钢除尘灰加入特殊添加剂后压 球,可有效的防止球的粉化;球干燥后采用矿热炉冶炼,可降低生产成本,提高了合金元素的收得率:镍的收得率达 到93.3%以上,铬的收得率达92.6%以上,铁的收得率达90.1%以上,产品符合不锈钢厂使用标准要求,处理工艺 达到国内先进水平。 关键词:除尘灰;粉化机理;还原机理;压球;冶炼 中图分类号:X757 文献标识码:A

Research on the Recuperation of Removable Dust from Stainless Steel Deduster

LI Ju-cang (Tianfeng Stainless Steel Company of JISCO,Jiayuguan 735100,China)

Abstract:By the analysis of the content,the mechanism of pulverization and revivification,the ball formation and smelting process,the recuperation of removable dust from stainless steel deduster was established by ball extruding drying smelting process.This process Van effectively prevent the pulverization during the ball formation process by adding the special addi— tive in the removable dust from 300 stainless steel deduster;After enough drying and smelting at submerged arc furnace, the production cost can be reduced and the yield ratio of alloy components Can be increased with more than 93.3%of Ni. 92.6%of Cr.90.1%of Fe.The product can meet the exploitation specification requested from stainless steel plant.The process is the advanced domestic leve1. Key Words:removable dust;mechanism of pulverization;mechanism of revivification;ball extruding;smelting

1 引言 不锈钢生产产生除尘灰在40~60 kg/t,不锈钢 除尘灰因其含有铬、镍等物质,对环境造成很大的危 害和严重的污染,特别是水资源的安全,大量的露天 堆积有潜在的危险,一旦发生污染,六价铬渗入地下 水源,将导致不可逆无法修复的生态环境破坏 J。 因此对不锈钢除尘灰的有效处理至关重要。 不锈钢除尘灰通过压球后冶炼成低镍铬生铁, 可大量用于不锈钢、耐热钢、工具钢生产,高速发展 的汽车工业也需要大量的含镍铬铸件。同时我国 镍、铬资源贫乏,镍资源的60%、铬资源的85%依 靠进口,因此不锈钢除尘灰的循环再生利用具有非 常重要的环保和社会意义。

2不锈钢除尘的性质和冶炼理论 2.1 不锈钢除尘灰的成分 不锈钢300系列除尘灰化学成分如表1。

表1 不锈钢除尘灰成分 旦 坌 丝 !!! 里 ! 圣! ! ! 平均含量 33.02 0.008 0.026 0.89 10.75 0.027 0.81 0.081 15.5 9.02 2.75 AL2O3

1.69

螺 _麓 麟 58 甘肃 冶 金 x射线衍射仪分析不锈钢除尘灰的物相组成, 图谱如图1。

∞ o 、

噬

图l 不锈钢除尘灰x射线衍射谱 从图1可以看出,粉尘中主要金属物相为铁和 铬的氧化物及镍的氧化物。 2.2不锈钢烟尘中主要氧化物的物理性质分析 不锈钢除尘灰中的主要氧化物的熔点和密度如 表2所示。

表2不锈钢除尘灰中主要氧化物的密度和熔点 项目 NiO Cr203 Fe203 SiO2 CaO 熔点(K) 2 030 2 173 1 673 1 993 2 743 密度/(g/(_m ) 2 32 5.21 5 92 2.35 3.32

经测试,不锈钢除尘灰的熔点在1593~1675K 之间,其渣的密度也小于镍铬铁的密度,而且渣铁分 离较好。 2.3 除尘灰压球加热粉化原理分析 为了满足矿热炉的冶炼需要,造球后的球团矿 应具有一定的机械强度,粒度为20~50 mm,20 mm 以下不超过5%,同时在配料中加入焦粉增加料的 导电性和透气性 ,表3为压球配比。

表3 不锈钢除尘灰压球配比

采用表3中配比后加热干燥过程球粉化严重, 部分不粉化球在矿热炉冶炼过程粉化,造成冶炼过 程大部分灰从烟囱中抽走,同时粉状物在炉中造成 炉膛透气性变差,生产安全因素较差。 分析认为:不锈钢除尘灰中存在l5%左右的 CaO和9%左右的SiO ,而SiO2的三种晶型转变时, 会发生体积的收缩和膨胀。如B英石向a英石转变 时(转变温度575℃),体积膨胀2.4%,a英石向a

第35卷 鳞英石转变时(转变温度870 ),体积膨胀2.7% 2CaO・SiO2有四种晶型:a、 、fj、 ,其中a’ 2CaO・SiO 出现快转变,有 ̄2CaO・SiO 形成。… a’2CaO-SiO:(转变温度675 )转变为132CaO・ SiO2及[32CAO・SiO (转变温度725 oC)转变为 "y2CaO・SiO 时,体积膨胀12%,此种性质常使耐火 材料、烧结矿、水泥熟料及高碱度渣产生粉化现 象 。 因此球的粉化主要是除 灰 tt的SiO,种2CaO ・SiO。在加热过程中相变体积膨胀所致。针对粉化 问题,后期配料6中加入8%~10%防粉化抑制剂, 消除了压球在』J口热和冶炼过程中的粉化问题。 2.4 不锈钢除尘灰还原理论 不锈钢除尘灰中每种金属氧化物还原的热力学 条件是不同的,同一热力学条件对各种金属元素的 还原有不同的影响 由已知热力学数据 ,用组 合法町以计算碳和金属氧化物反应的标准吉布斯自 由能和其在标准状态下的理论还原温度。 其基本理论数据如下: (Cr 03)+3[C]=2[cr]+3[C0] AG。=719970—462.19T(J) △G。=0 T=

1557.74(K) (Cr2O 3)+3C(s、:2lcr J+3lCO J △G。=787740—588.97T(J) △G。:0 r= 1337.49(K) (MnO)+[C]=[Mn]+CO △G =27l650—169.03T(J1 1607.11(K) (MnO)+c =[Mn]+c0 △G。=283885—170.12(J) 1668.73f K (NiO)4-[C]=[ ]+CO △G。=139623—181.1 14 770.91fK) (NiO)+C㈤=l Nij+CO AG。=134510—178.95(J) 2xG =0 T=

751.66(K) 从氧势图 和计算所得数据分析,锰与氧的亲 和力比其它金属与氧的亲和力强,还原MnO需要较 高的温度和较大的能量,所以最难被还原的是锰氧 化物,其次是铬氧化物,镍和铁的氧化物是最容易被 还原的。 从热力学条件可以看出,炉料中金属氧化物的 还原温度比冶炼温度低,还原温度越高越有利于金 属的还原。氧化物的还原虽然能够在较低温度下进 行,但反应速度很慢;当熔炼时有足够高的温度时,

E-m:蚴ail:G—SLYJL蝴@126-corn 第1期 李具仓:不锈钢除尘灰冶炼工艺研究 59 还原剂碳和金属氧化物中的氧会很快结合生成大量 的CO气体,改善了反应的动力学条件,有利于金属 氧化物的还原。高温能提高金属氧化物还原率的另 一个原因是由于金属氧化物的直接还原是强吸热反 应,因此温度越高,金属氧化物越有利于被还原。现 场测温矿热炉中还原不锈钢除尘灰炉温一般在1 720 oC左右。炉内弧光区温度可达2 500℃以上,熔 池中温度可达到1 800 qC以上。 在热力学中,活度可以表示金属溶液内元素的 相互作用。表4列出了金属液内碳与其它元素的相 互作用系数(其中x表示金属中的其它元素)。 表4金属液内元素的相互作用系数e:(1873K) 元素 C Cr Mn Ni Si C O.14 _0.12 _0.02 0.042 0.18 从表中可以看出,e C <0,e C <0。根据活度计 算公式:l =e C[x] 可以得出C能降低cr和Mn的活度,有利于cr 和Mn在金属中的溶解。生产中配加焦炭量为25% 时,增加了金属中的含碳量,降低了Cr和Mn的活 度,增加了Cr和Mn在金属中的溶解度,从而促进 了反应的进一步进行。因此,足够的碳配入量有利 于金属氧化物中cr和Mn的还原 J。 另外,碳含量在4.3%以下时,碳含量每增加 1%金属的熔点降低88℃左右。因此,碳含量的增 加有利于改善金属氧化物还原的热力学条件。在实 际生产中,足够的碳含量有利于降低冶炼温度,一般 控制在4.3%左右。 3 生产工艺 国内不锈钢除尘灰再生利用方法有不经冶炼直 接循环使用、高炉法冶炼处理、电炉法治炼处理。电 炉法冶炼中中频炉居多,冶炼方法也只在专利技术 中略见一斑,且要配加红土镍矿,全部使用除尘灰压 球后在矿热炉冶炼的工艺技术国内尚未见报道。本 次生产全部使用除尘灰进行冶炼试验,具体工艺如 图2。 图2 工艺流程图 3.1 压球工艺 使用DYQD560两辊压球机,在压球过程中采 用表3中的方案6加抑制剂15%可有效的防止球 在加热过程粉化,压球大小40 mm×40 mm。 3.2熔炼工艺 熔炼工艺流程如下:不锈钢除尘灰球团人炉和 焦炭一矿热炉熔炼一熔剂石灰调整熔渣碱度一升温 一可加硅铁粉强化还原一熔剂萤石调整熔渣流动性 一倒渣一低镍铬铁生铁一出炉。原料主要参数:焦 炭碳含量85.77%左右;石灰中CaO含量85%左右; 萤石CaF 含量86%左右。 用原冶炼硅铁矿热炉进行改造后冶炼除尘灰 球,按资源数量:2 t不锈钢除尘生产1 t镍铬铁合 金,确定炉料的配比。由于不锈钢除尘球中含有一 定量的固定碳,经过核算后还需加入质量百分比约 为16%的焦炭才能将此配比下原料中的化合物还 原,考虑到在熔化期碳的烧损率和金属的渗碳量,生 产中最优方案为焦炭25%加入;炉渣碱度按CaO/ SiO =2左右控制,CaF:根据渣的流动性进行配加。 3.2.1 还原剂的加入量 试生产中以焦炭作为还原剂,配加量按表5中 的三个方案进行试验。