煤基富勒烯的制备研究

- 格式:pdf

- 大小:250.20 KB

- 文档页数:6

煤制烯烃项目简介一、煤制烯烃煤制烯烃简单来说可分为煤制甲醇、甲醇制烯烃这两个过程。

主要有四个步骤:首先通过煤气化制合成气,然后将合成气净化,接着将净化合成气制成甲醇,甲醇在催化剂得作用下脱水生成二甲醚(DME),形成甲醇、二甲醚与水得平衡混合物,然后转化为低碳烯烃,烯烃经过聚合反应生产聚烯烃。

煤制烯烃主要指乙烯、丙烯及其聚合物、聚乙烯主要应用于粘合剂、农膜、电线与电缆、包装(食品软包装、拉伸膜、收缩膜、垃圾袋、手提袋、重型包装袋、挤出涂覆)、聚合物加工(旋转成型、注射成型、吹塑成型)等行业。

丙烯就是仅次于乙烯得一种重要有机石油化工基本原料,主要用于生产聚丙烯、苯酚、丙酮、丁醇、辛醇、丙烯腈、环氧丙烷、丙二醇、环氧氯丙烷、合成甘油、丙烯酸以及异丙醇等。

二、国外煤制烯烃技术MTO就是国际上对甲醇制烯烃得统一叫法。

最早提出煤基甲醇制烯烃工艺得就是美孚石油公司(Mobil),随后巴斯夫公司(BASF)、埃克森石油公司(Exxon)、环球石油公司(UOP)及海德鲁公司(Hydro)等相继投入开发,在很大程度上推进了MTO得工业化。

1995年,UOP与挪威NorskHydro公司合作建成一套甲醇加工能力0.75 吨/天得示范装置,连续运转90天,甲醇转化率接近100%,乙烯与丙烯得碳基质量收率达到80%。

1998年建成投产采用UOP/Hydro工艺得20万吨/年乙烯工业装置,截止2006年已实现50万吨/年乙烯装置得工业设计,并表示可对设计得50万吨/年大型乙烯装置做出承诺与保证、UOP/Hydro得MTO工艺可以在比较宽得范围内调整反应产物中C2与C3;烯烃得产出比,可根据市场需求生产适销对路得产品,以获取最大得收益。

惠生(南京)清洁能源股份有限公司甲醇制烯烃装置采用环球油品公司(UOP)得甲醇制烯烃(MTO)/烯烃裂化(OCP)技术,就是全球首套采用霍尼韦尔先进技术(Honeywell)得装置,与传统工艺相比,该项工艺被验证拥有高收率与低副产品形成得优点、设计年产乙烯与丙烯30万吨,其中乙烯出售给位于同一园区内得下游用户,丙烯将用于生产25万吨/年丁辛醇、该项目于2013年9月下旬开车成功,产出合格产品,乙烯、丙烯全部达到并超过聚合级产品要求。

图解|煤制烯烃(CTO)生产工艺《现代煤化工产业系列研究报告》六大现代煤化工产业——煤制烯烃煤制乙二醇煤制乙醇煤制油煤制天然气甲醇,《现代煤化工政策汇编及解读》咨询微信:2303823240烯烃生产工艺烯烃主要用于生产聚烯烃。

烯烃意指含有双键的碳氢化合物,其中最常见及用途最广的两种烯烃为乙烯和丙烯,分别主要用来合成聚乙烯(PE)和聚丙烯(PP)。

其中,聚乙烯主要可以分为高密度聚乙烯(HDPE)、低密度聚乙烯(LDPE)和线性低密度聚乙烯(LLDPE)三类,而聚丙烯则主要分为粉料及粒料两种。

这两大类聚烯烃产品也是生产生活中最为常见塑料制品的原材料,如塑料袋、瓶、管材、玩具及家具等。

按照上游原材料,烯烃生产工艺可分为油头、煤头和气头三大类。

油头工艺是最传统、最常见的烯烃生产方式,主要使用石脑油或柴油来进行裂解和催化裂化(FCC),生产出的乙烯、丙烯收率普遍较低,且会产生较多的油品副产物。

受原料供应限制,油头工艺装置一般作为炼厂下游配套设施建设,几乎无法单独投建。

气头工艺主要是指利用乙烷、丙烷等烷烃生产烯烃的工艺,该类工艺烯烃收率较高,产品选择性较好,其中乙烷裂解制乙烯及丙烷脱氢(PDH)制丙烯的收率均能达到80%以上,副产物主要为可燃碳氢化合物及氢气,但我国丙烷及乙烷进口依赖度较高,该类工艺产能相对较低。

煤头工艺在我国应用较广,主要以CTO的形式存在。

该工艺需要依托丰富的煤炭资源并往往形成从煤炭到聚烯烃的产业链一体化格局。

CTO烯烃收率较高,乙烯、丙烯及少部分丁二烯的产率合计高达85%以上。

甲醇制烯烃(MTO)通常是CTO工艺中的一环且位于煤制甲醇装置下游,也可不依附于CTO,直接外购甲醇进行烯烃生产,但当甲醇价格较高时,该路线往往盈利性较差。

煤制烯烃生产流程煤制烯烃CTO流程包括煤制甲醇和甲醇制乙烯。

CTO(Coal to Olefin)的主要流程为:煤→合成气→甲醇→烯烃。

由煤生产甲醇的技术称为CTM(Coal to Methanol),而由甲醇生产烯烃的技术则统称MTO(Methanol to Olefin),当其产物仅为丙烯时则称为MTP (Methanol to Propylene)。

煤制烯烃工艺流程煤制烯烃是指利用煤作为原料,通过加工和转化过程,生产烯烃化合物。

煤制烯烃工艺流程主要包括煤的破碎、煤气化、合成气的净化、合成气的转化以及产品的分离和精制等几个主要步骤。

首先,煤制烯烃的工艺流程开始于煤的破碎阶段。

将原煤进行粉碎或破碎,使其达到一定的细度,为后续的煤气化提供更好的条件。

然后,进行煤气化过程。

煤气化是将煤在一定条件下与空气或者氧气反应,产生合成气的过程。

煤气化可以通过固定床、流化床或煤水浆气化等不同的方式进行。

在煤气化过程中,煤中的碳氢化合物会被分解为一氧化碳、二氧化碳和氢气等组分。

接下来,进行合成气的净化。

合成气中含有各种杂质,如硫化物、氨和苯等。

因此需要进行净化处理,以便后续的合成气转化过程能够顺利进行。

净化通常包括除尘、除硫、除氯和除硫化氢等处理步骤。

然后,进行合成气的转化。

合成气的转化包括催化重整、制合成气、合成和分离等过程。

在催化重整过程中,合成气中的一氧化碳和二氧化碳会被转化为一些低碳烯烃和一些其他化合物。

在制合成气阶段,采用Fischer-Tropsch合成法将一氧化碳和氢气转化为具有高能量密度的合成油。

最后,通过分离和精制过程,将合成油中的各种组分进行分离、净化和提纯,得到最终的烯烃产品。

总的来说,煤制烯烃工艺流程包括煤的破碎、煤气化、合成气的净化、合成气的转化以及产品的分离和精制等几个主要步骤。

这个工艺可以有效地将煤转化为高附加值的烯烃化合物,对于提高煤资源的利用效率和环境保护具有重要的意义。

然而,煤制烯烃工艺也面临着一些挑战,如高能耗、高投资和废气的处理等问题。

因此,在开发和应用煤制烯烃技术的同时,也需要不断进行技术创新和优化,以实现煤能资源的可持续利用。

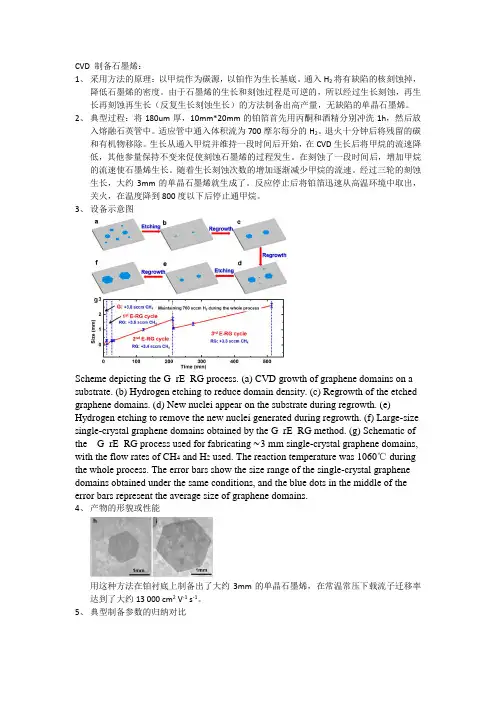

CVD 制备石墨烯:1、采用方法的原理:以甲烷作为碳源,以铂作为生长基底。

通入H2将有缺陷的核刻蚀掉,降低石墨烯的密度。

由于石墨烯的生长和刻蚀过程是可逆的,所以经过生长刻蚀,再生长再刻蚀再生长(反复生长刻蚀生长)的方法制备出高产量,无缺陷的单晶石墨烯。

2、典型过程:将180um厚,10mm*20mm的铂箔首先用丙酮和酒精分别冲洗1h,然后放入熔融石英管中。

适应管中通入体积流为700摩尔每分的H2。

退火十分钟后将残留的碳和有机物移除。

生长从通入甲烷并维持一段时间后开始,在CVD生长后将甲烷的流速降低,其他参量保持不变来促使刻蚀石墨烯的过程发生。

在刻蚀了一段时间后,增加甲烷的流速使石墨烯生长。

随着生长刻蚀次数的增加逐渐减少甲烷的流速。

经过三轮的刻蚀生长,大约3mm的单晶石墨烯就生成了。

反应停止后将铂箔迅速从高温环境中取出,关火,在温度降到800度以下后停止通甲烷。

3、设备示意图Scheme depicting the G_rE_RG process. (a) CVD growth of graphene domains on a substrate. (b) Hydrogen etching to reduce domain density. (c) Regrowth of the etched graphene domains. (d) New nuclei appear on the substrate during regrowth. (e) Hydrogen etching to remove the new nuclei generated during regrowth. (f) Large-size single-crystal graphene domains obtained by the G_rE_RG method. (g) Schematic of the G_rE_RG process used for fabricating ∼3 mm single-crystal graphene domains, with the flow rates of CH4 and H2 used. The reaction temperature was 1060℃ during the whole process. The error bars show the size range of the single-crystal graphene domains obtained under the same conditions, and the blue dots in the middle of the error bars represent the average size of graphene domains.4、产物的形貌或性能用这种方法在铂衬底上制备出了大约3mm的单晶石墨烯,在常温常压下载流子迁移率达到了大约13 000 cm2 V-1 s-1。

富勒烯的性质及应用富勒烯是一种由碳原子构成的球形分子,其最早由美国化学家Richard Smalley 和Robert Curl等人于1985年发现。

富勒烯最著名的形态是C60富勒烯,也被称为布克明球。

除了C60富勒烯外,还有其他形态的富勒烯,如C70、C84等。

富勒烯具有许多独特的性质,使其被广泛研究和应用。

首先,富勒烯具有高度的化学稳定性和热稳定性,可以在高温和强酸碱条件下保持其结构完整。

其次,富勒烯具有特殊的电子结构和电子传输性质,可以在光学、电子和磁学等领域发挥重要作用。

此外,富勒烯还具有良好的导电性、导热性和机械强度,可以应用于电子器件、催化剂等领域。

富勒烯的应用十分广泛。

首先,富勒烯在材料科学领域具有广阔的应用前景。

由于富勒烯独特的结构和性质,可以用于制备各种材料。

例如,将富勒烯与聚合物复合可以获得高性能的聚合物材料,其具有优异的力学性能和导电性能。

此外,富勒烯还可以与金属或半导体材料复合,获得具有特殊功能的材料,如光伏材料、光电转换器件等。

其次,富勒烯在生物医学领域也具有广泛的应用潜力。

富勒烯可以通过表面修饰和功能化处理,使其具有良好的生物相容性和靶向性。

因此,富勒烯可以作为药物载体用于药物输送系统,将药物精确地送达到疾病部位。

此外,富勒烯还可以作为抗氧化剂和免疫增强剂,用于治疗癌症、炎症等疾病。

富勒烯还可以应用于能源领域。

由于富勒烯具有良好的光电性能和光吸收能力,可以应用于太阳能电池和光电器件。

研究者们正在探索如何利用富勒烯来提高太阳能电池的效率和稳定性,以实现可持续能源的利用。

此外,富勒烯还具有催化剂的独特性质,可以应用于化学合成和环境净化等方面。

例如,富勒烯可以作为催化剂用于有机合成反应中,如氢化反应、氧化反应等。

此外,富勒烯还可以作为吸附剂用于净化水和空气中的有害物质,如重金属离子、有机物等。

总之,富勒烯作为一种独特的碳纳米材料,具有许多独特的性质和应用潜力。

在材料科学、生物医学、能源和环境等领域,富勒烯都有着广泛的应用前景。

煤制烯烃的主要工艺流程

煤制烯烃是利用煤作为原料,通过化学反应将煤转化为烯烃产品的过程。

其主要工艺流程包括:

1. 煤气化:将煤在高温、高压和缺氧条件下分解成气体,主要产物为一氧化碳、氢气和少量甲烷等。

这是煤制烯烃的前置工艺。

2. 合成气制备:将煤气化产物中的一氧化碳和氢气按照一定比例混合,经过催化剂反应生成合成气。

合成气中一氧化碳和氢气的比例对后续烯烃产物的性质和产率具有重要影响。

3. 合成烯烃:将合成气通过合成反应器,经过催化剂催化作用,生成烯烃。

常用的催化剂有Fischer-Tropsch催化剂、ZSM-5分子筛催化剂等。

4. 烯烃分离:将合成的烯烃产品从反应器中分离出来,通过蒸馏、萃取等工艺进行提纯和分离。

5. 烯烃后处理:对分离出来的烯烃产品进行后续处理,如裂解、加氢、氧化等,以提高其纯度和改善其物化性能,以满足工业应用要求。

总体而言,煤制烯烃的工艺流程相对复杂,但其具有原料来源广泛、生产成本低廉、产品种类丰富等优点,具有广泛的应用前景。

- 1 -。

煤基烯烃项目简介煤基烯烃是指通过煤炭等碳质资源转化而成的烯烃化合物。

烯烃是一类含有碳-碳双键的化合物,具有较高的化学反应活性和广泛的应用价值。

煤基烯烃项目主要涉及煤炭的气化、合成气的制备、烯烃的合成以及后续加工利用等环节。

煤基烯烃项目的背景和意义在于,煤炭资源是我国的主要能源之一,但传统的燃煤方式不仅会产生大量的污染物,还会排放大量的二氧化碳,加剧了全球温室效应。

而煤基烯烃项目可以将煤炭等非石油资源转化为烯烃,不仅可以有效利用资源,还可以降低对石油的依赖和减少二氧化碳的排放,具有重要的经济和环境价值。

煤基烯烃项目的关键技术主要包括煤炭的气化和烷基化、合成气的制备、多步化学合成和催化加氢等。

煤炭的气化是将煤炭在高温下与氧气或水蒸汽反应,生成合成气的过程。

合成气主要由一氧化碳和氢气组成,可作为烯烃的合成原料。

在煤炭气化过程中,还需要添加适量的催化剂,以提高气化效率和产物质量。

合成气制备完成后,需要进行进一步的多步化学合成。

首先是将合成气经过催化剂的作用,转化为低碳烯烃,如乙烯、丙烯等。

然后,通过不同的分离和反应装置,可将低碳烯烃进行升级和深度加工,得到高碳烯烃或其他烃类化合物。

此外,还可以将低碳烯烃进行聚合反应,制备出高聚合度的聚合物,如聚乙烯、聚丙烯等。

煤基烯烃项目的应用领域广泛,可以用于涂料、塑料、橡胶、合成纤维、油品改质等行业。

其中,烯烃作为塑料的重要原料,广泛应用于日用品、包装材料、汽车零部件等领域。

煤基烯烃项目的发展,不仅能够实现能源资源的高效利用,还可以促进化工产业的升级和转型。

煤基烯烃项目的投资规模较大,技术风险相对较高。

因此,在项目的可行性研究和前期准备工作中,需要进行充分的市场调研和技术评估,确保项目的可行性和可持续性。

同时,政府部门也应提供政策和资金支持,鼓励企业进行煤基烯烃项目的研发和推广应用。

总之,煤基烯烃项目是利用煤炭等碳质资源生产烯烃化合物的重要工业项目。

该项目不仅可以实现能源资源的高效利用,还可以降低对石油的依赖和减少二氧化碳的排放,具有重要的经济和环境价值。

煤制烯烃技术:煤制烯烃包括煤气化、合成气净化、甲醇合成及甲醇制烯烃四项核心技术。

主要分为煤制甲醇、甲醇制烯烃这两个过程。

而其中煤制甲醇的过程占了煤气化、合成气净化、甲醇合成这三项核心技术。

煤制烯烃首先要把煤制成甲醇,煤制甲醇技术也就是煤制烯烃技术上的核心。

而煤制甲醇的过程主要有4个步骤:首先将煤气化制成合成气;接着将合成气变换;然后将转换后的合成气净化;最后将净化合成气制成粗甲醇并精馏,最终产出合格的甲醇。

富勒烯,引领农业绿色有机发展的新技术作者:张卫来源:《中国食品》2021年第22期现如今,食品安全问题已经成为全社会关注的重点话题。

食品的源头在农产品,农产品是否安全,关系到消费者入口食品的安全。

因此,为了保证人民群众“舌尖上的安全”,根源还是要保障农产品的安全。

众所周知,农产品的安全问题主要体现在农残超标、重金属超标等方面,而造成这种现象的主要原因就是农民为了追求产量,大量使用农药、化肥等。

所以,要想解决农产品的质量安全问题,最根本的措施就是要在保障农产品产量的基础上,减少甚至不使用化肥及农药。

为此,国家有关部门也已多次下发通知,要在全国范围内实施化肥使用量零增长行动,要禁止使用高毒、高残留农药,多推广使用绿色防控技术。

在这一背景下,各种安全、有机的绿色防控技术纷纷亮相,富勒烯碳纳米机能液就是其中之一。

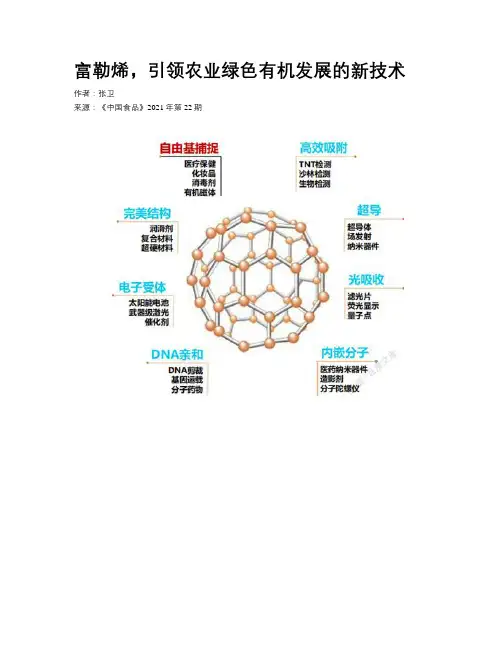

被誉为“自由基海绵”富勒烯在多領域崭露头角富勒烯[C60]是由12个五边形与20个六边形组成的60个碳原子的笼形球状结构物质,与石墨、金刚石同属于碳的同素异构体。

我国科学家在云南一平浪煤矿三叠系部分煤层中发现含有天然富勒烯,在河南西峡的恐龙蛋化石中也发现富勒烯的存在,近年来还在陨石、星际尘埃和星云物质中发现富勒烯的存在,证明富勒烯是存在于自然界的天然物质。

1985年,Robert F.Curl、Harold W.Kroto和Richard E. Smalley三位科学家通过模拟太空环境,采用大功率短脉冲激光器蒸发石墨,在飞行时间质谱仪上观察到C60和C70的特征峰,对蒸发灰烬进行萃取、分离、提纯后得到C60。

三位科学家因对富勒烯的发现研究,获得了1996年诺贝尔化学奖,由此开启了科学界对富勒烯的研究热潮,目前,在关于富勒烯的结构、表征、提取和应用上面发表的相关论文已有近十万篇。

通过对富勒烯结构的研究发现,富勒烯表面有大量的共价双键,极易与游离基反应,因此其被称为“自由基海绵”,意思是说富勒烯分子对自由基的清除能力就像一块海绵一样,吸收力强而且容量超大。

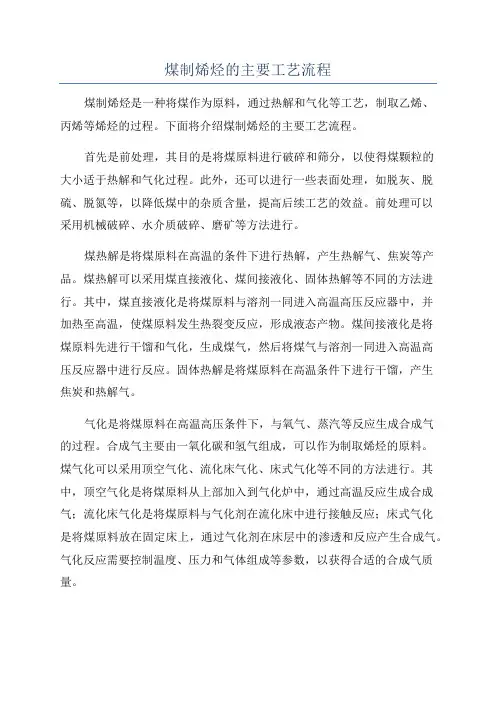

煤制烯烃的主要工艺流程煤制烯烃是一种将煤作为原料,通过热解和气化等工艺,制取乙烯、丙烯等烯烃的过程。

下面将介绍煤制烯烃的主要工艺流程。

首先是前处理,其目的是将煤原料进行破碎和筛分,以使得煤颗粒的大小适于热解和气化过程。

此外,还可以进行一些表面处理,如脱灰、脱硫、脱氮等,以降低煤中的杂质含量,提高后续工艺的效益。

前处理可以采用机械破碎、水介质破碎、磨矿等方法进行。

煤热解是将煤原料在高温的条件下进行热解,产生热解气、焦炭等产品。

煤热解可以采用煤直接液化、煤间接液化、固体热解等不同的方法进行。

其中,煤直接液化是将煤原料与溶剂一同进入高温高压反应器中,并加热至高温,使煤原料发生热裂变反应,形成液态产物。

煤间接液化是将煤原料先进行干馏和气化,生成煤气,然后将煤气与溶剂一同进入高温高压反应器中进行反应。

固体热解是将煤原料在高温条件下进行干馏,产生焦炭和热解气。

气化是将煤原料在高温高压条件下,与氧气、蒸汽等反应生成合成气的过程。

合成气主要由一氧化碳和氢气组成,可以作为制取烯烃的原料。

煤气化可以采用顶空气化、流化床气化、床式气化等不同的方法进行。

其中,顶空气化是将煤原料从上部加入到气化炉中,通过高温反应生成合成气;流化床气化是将煤原料与气化剂在流化床中进行接触反应;床式气化是将煤原料放在固定床上,通过气化剂在床层中的渗透和反应产生合成气。

气化反应需要控制温度、压力和气体组成等参数,以获得合适的合成气质量。

裂解是将合成气在催化剂的作用下发生裂解反应,生成烯烃产品。

裂解可以采用催化裂解和非催化裂解两种方法进行。

催化裂解是在催化剂的作用下,将合成气中的一氧化碳和氢气裂解成低碳烯烃,如乙烯、丙烯等。

非催化裂解是在高温高压条件下,将合成气中的一氧化碳和氢气进行裂解,生成烯烃。

裂解反应需要调控温度、压力和反应时间等参数,以控制烯烃的产率和选择性。

在煤制烯烃的工艺过程中,需要注意控制反应的温度、压力、气体流速等参数,以及选择合适的催化剂和催化剂的载体等。

煤基烯烃及技术一、工艺工艺流程简图:乙二醇 聚乙烯 聚丙烯 混合烃 液化石油气 汽油 硫磺:一、原、燃料煤储运以烟煤/无烟煤为原料,并将原煤制粉/水煤浆后,再被送入炉中加压气化的大型装置。

其原料采纳有必然要求的烟煤/无烟煤,为了简化煤贮运系统的工艺流程,要求原、燃煤在配煤中心进行筛分破碎,原、燃煤(≤10mm的粒度)通过带式输送机送到装置区内。

二、气化工艺技术目前世界上以煤为原料,用氧气及水/蒸汽作为气化剂生产以CO+H2为要紧有效成份的煤气(粗合成气),再进一步生产甲醇和合成氨的工业化的气化工艺技术,有移动床、流化床和气流床三类。

现别离介绍其具有商业化业绩的煤气化方式如下:移动床(又称固定床)该气化技术采纳气体与块煤逆流接触模式,块煤向下移动,反映温度在600-1300℃之间,经常使用的有UGI间歇气化及鲁奇(Lurgi)加压气化,BGL加压气化(液态排渣)最近也有采纳。

(1)UGI间歇气化系在常压下操作,以块状优质无烟煤或焦炭为原料,先用空气吹入燃烧煤炭层,使其升温后,再送入蒸汽反映生成CO+H2,中断制气,由于吹风时期放出的吹风气和造气废水对环境造成严峻污染,且单炉产气量少,仅在我国中小型合成氨厂(含小型甲醇、联醇厂)中采纳。

此造气技术在国外早已被淘汰;基于环境污染问题国内新项目也禁用此造气技术。

(2)鲁奇气化在加压下采纳5-50毫米的块状褐煤为原料,以氧气及水蒸汽作为气化剂。

此气化技术虽可持续加压气化,但气化温度仅~900℃,生成的粗煤气中含有大量甲烷,此气体用作城市煤气比较适合。

用于制合成氨,那么在流程中经液氮洗涤后放出的大量甲烷馏份还要进行蒸汽转化及变换后才能作原料气利用。

因此流程复杂,加上因气化温度低,造气系统洗涤下来的废水中,含有大量的有机杂质——酚和氰等迫害物质,要回收及处置,但此处置难于达到环保要求,且又增加了生产本钱。

我国在70年代,引进过一套日产千吨的氨厂,采纳此气化技术;哈尔滨气化厂也引进过此气化技术联产城市煤气和甲醇。