DB33 761-2009 铜及铜合金线材、棒材单位综合能耗限额及计算方法

- 格式:pdf

- 大小:160.58 KB

- 文档页数:14

《铜及铜合金管材产品能源消耗限额》标准编制说明(送审稿)一、编制过程1、项目立项GB 21350—2008《铜及铜合金管材单位产品能源消耗限额》股份2008年6月开始实施,经过近三年的实施,相关人员发现该标准存在以下问题:(1)根据现今企业的实际能耗情况和国家对铜管材加工企业的能耗要求,该标准的能耗限额指标过高,已不符合现今国家职能部门对铜管材加工企业的要求;(2)在实施过程中发现,该标准中对能耗限额的计算方法过于繁琐,不简便。

为了该标准可以方便实施,发挥应用的作用,所以,2011年12月,全国有色金属标准化技术委员会发布了有色表委[2011]41号《关于转发2011年第二批有色金属国家标准制(修)订项目计划的通知》。

通知中决定对该标准进行修订,该标准的修订编号是20111441-Q-610,并确定了负责起草单位为:浙江海亮股份有限公司、上海飞轮实业有限公司、佛山市华鸿铜管有限公司、中国有色金属工业标准计量质量研究所,参加起草单位是金龙精密铜管集团股份有限公司、中铝洛阳铜业有限公司、宁波金田铜业(集团)股份有限公司。

根据标委会的修订计划要求,2012年3月26日至29日,参加起草单位齐聚绍兴,在绍兴乔波国际会议中心对该标准进行了首次讨论会,会上确定了该标准的编制思路和原则,各单位统一了思想,接下来,开始了对该标准的数据调查和编制。

2012年7月25日,该标准在新疆进行了预审会,根据预审会的讨论意见,标准进行了修改,形成了该送审稿。

二、标准制定的原则及依据1、实事求是,符合国情当前国内铜加工企业数量众多,规模较小,且形式呈多样化,有完整型企业、非完整型企业等不同的形式,同时大部分铜加工企业均为生产品种多、批量小国内铜加工企业的实际情况对该标准的编制形成了很大难度:不同类型的企业对能源消耗的计算要求有不同的方式,同时要求计算结果要有可比性;企业生产品种多而数量少势必造成能耗较大,在能耗限额的编制中要有所考虑。

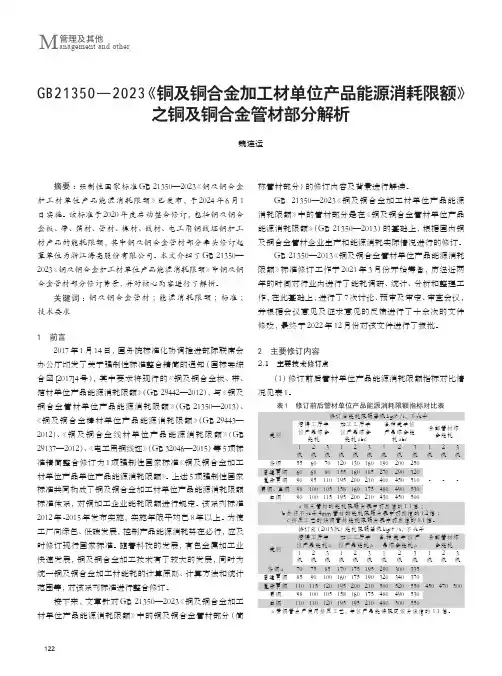

管理及其他M anagement and otherGB21350—2023《铜及铜合金加工材单位产品能源消耗限额》之铜及铜合金管材部分解析魏连运摘要:强制性国家标准GB 21350—2023《铜及铜合金加工材单位产品能源消耗限额》已发布,于2024年6月1日实施。

该标准于2020年度启动整合修订,包括铜及铜合金板、带、箔材、管材、棒材、线材、电工用铜线坯铜加工材产品的能耗限额,其中铜及铜合金管材部分牵头修订起草单位为浙江海亮股份有限公司。

本文介绍了GB 21350—2023《铜及铜合金加工材单位产品能源消耗限额》中铜及铜合金管材部分修订背景,并对核心内容进行了解析。

关键词:铜及铜合金管材;能源消耗限额;标准;技术要求1 前言2017年1月14日,国务院标准化协调推进部际联席会办公厅印发了关于强制性标准整合精简的通知(国标委综合函[2017]4号),其中要求将现行的《铜及铜合金板、带、箔材单位产品能源消耗限额》(GB 29442—2012),与《铜及铜合金管材单位产品能源消耗限额》(GB 21350—2013)、《铜及铜合金棒材单位产品能源消耗限额》(GB 29443—2012)、《铜及铜合金线材单位产品能源消耗限额》(GB 29137—2012)、《电工用铜线坯》(GB 32046—2015)等5项标准精简整合修订为1项强制性国家标准《铜及铜合金加工材单位产品单位产品能源消耗限额》。

上述5项强制性国家标准共同构成了铜及铜合金加工材单位产品能源消耗限额标准体系,对铜加工企业能耗限额进行规定。

该系列标准2012年-2015年发布实施,实施年限平均已8年以上。

为使工厂向绿色、低碳发展,控制产品能源消耗势在必行,应及时修订现行国家标准。

随着科技的发展,有色金属加工业快速发展,铜及铜合金加工技术有了较大的发展,同时为统一铜及铜合金加工材能耗的计算原则、计算方法和统计范围等,对该系列标准进行整合修订。

接下来,文章针对GB 21350—2023《铜及铜合金加工材单位产品能源消耗限额》中的铜及铜合金管材部分(简称管材部分)的修订内容及背景进行解读。

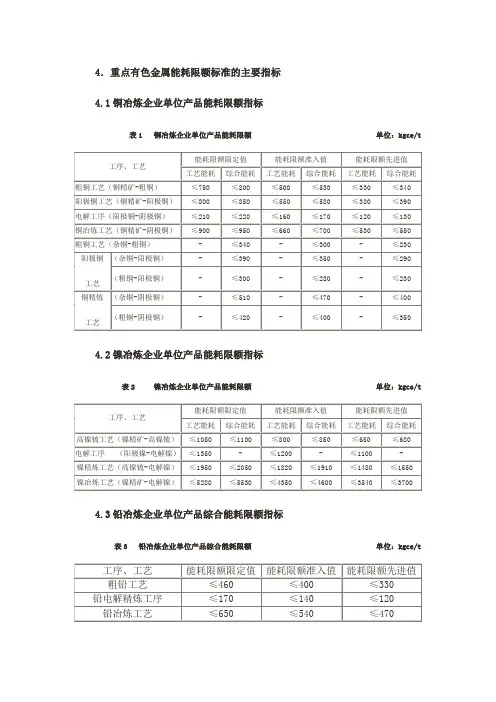

4.重点有色金属能耗限额标准的主要指标

4.1铜冶炼企业单位产品能耗限额指标

表1 铜冶炼企业单位产品能耗限额单位:kgce/t

4.2镍冶炼企业单位产品能耗限额指标

表2 镍冶炼企业单位产品能耗限额单位:kgce/t

4.3铅冶炼企业单位产品综合能耗限额指标

表3 铅冶炼企业单位产品综合能耗限额单位:kgce/t

4.4锌冶炼企业单位产品综合能耗限额指标

表4 锌冶炼企业单位产品能耗限额单位:kgce/t

4.5铜及铜合金管材加工企业单位管材能源消耗限额

表5 现有铜及铜合金管材加工企业单位管材能源消耗限额单位:kgce/t

表6 新建铜及铜合金管材加工企业单位管材能源消耗限额单位:kgce/t

表7 铜及铜合金管材加工企业单位管材能耗限额先进值单位:kgce/t

4.6锡冶炼企业单位产品能耗指标

表8 锡冶炼企业单位产品能耗限额单位:kgce/t

4.7锑冶炼企业单位产品能耗指标

表9 以硫化锑、硫氧混合锑精矿为原料的锑冶炼企业单位产品综合能耗限额单位:kgce/t

表10 以脆硫铅锑精矿为原料的锑冶炼企业单位产品综合能耗限额单位:kgce/t

4.8电解铝企业产品能源消耗限额

表11 电解铝企业单位产品能源消耗限额

4.9镁冶炼企业产品能源消耗限额

表12 镁冶炼企业单位产品能源消耗限额

4.10 铝合金建筑型材能源消耗限额

表13 铝合金建筑型材企业单位产品能源消耗限额 kgce/t。

铜冶炼单位产品能源消耗限额GB21248–2007自查报告上海大昌铜业有限公司二〇一一年八月八日一、企业概况我公司是铜精炼企业,主要产品“虎”牌高纯阴极铜。

年产高纯阴极铜6.5万吨,其中2004年~2007年连续四年达到6万吨以上。

受全球金融危机影响主动减产规避风险,2011年计划产量4.7万吨,2004年以来产品被评为上海市名牌产品,“虎”牌商标被评为上海市著名商标,企业被市外经贸委及外资工作委员会评选为上海市外商投资先进技术企业。

“虎”牌高纯阴极铜在上海期交所获注册资格,可用于期货实物交割。

我公司主要工艺为铜火法熔炼生产半成品(阳极铜),以及铜电解精炼工艺生产高纯阴极铜。

铜火法熔炼主要设备为二台各125吨精炼炉,年产能7.5万吨阳极铜。

铜电解精炼主要设备为电解槽560只,大功率硅整流器(型号:ZHS-7000/36-120)四台,电解净化系统一套,引进国际先进的德国、瑞士产品检测设备一套,年产能6.5万吨高纯阴极铜。

铜火法熔炼主要能源为燃料油(煤焦油),2010年消耗量3239.7吨,吨阳极铜消耗108.16公斤/吨,铜电解精炼主要能源为电力和煤,2010年吨铜消耗电力370千瓦时、煤138.15公斤/吨。

2011年1~6月份消耗煤焦油2308.06吨,吨阳极铜消耗120.54公斤/吨。

吨铜电耗373千瓦时、煤97.9公斤/吨。

2010年我公司吨铜能耗各项指标全部达到(GB21248-2007)先进值标准。

2011年8月份,我公司已先后完成市节能技改项目“铜火法熔炼和电解精炼节能技改项目”和“铜阳极炉余热利用节能技改项目”。

预计2011年吨铜燃料油消耗、煤耗将大幅下降。

2011年7月份我公司还与市北燃气公司及地方政府协作,将天然气替代燃料油节能和清洁项目列入我公司今年节能技改项目。

目前该项目已进入设计阶段,预计2011年年底至2012年一季度完成并投产。

我公司能耗指标及节能技改项目在行业中具有一定的先进性和前瞻性。

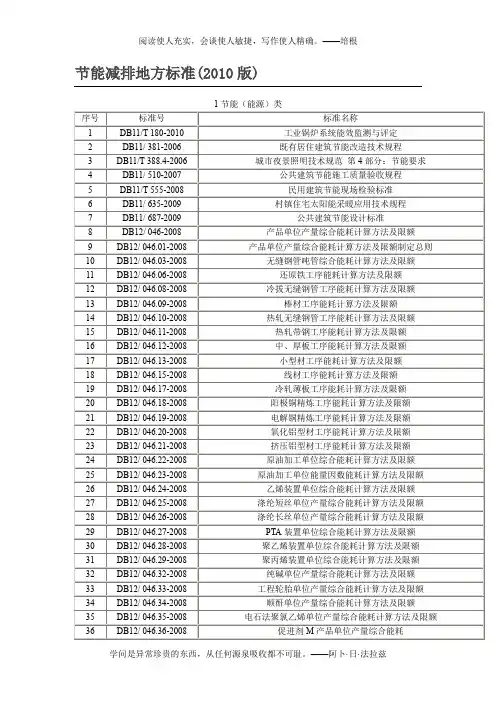

节能减排地方标准(2010版)2减排类序号标准号标准名称1 DB11/ 121-2006 在用柴油车加载减速烟度排放限值及测量方法2 DB11/ 122-2006 在用汽油车稳态加载污染物排放限值及测量方法3 DB11/ 139-2007 锅炉大气污染物排放标准4 DB11/ 307-2005 水污染物排放标准5 DB11/ 318-2005 装用点燃式发动机汽车排放污染物限值及检测方法(遥测法)6 DB11/ 408-2007 医院洁净手术部污染控制规范7 DB11/ 447-2007 炼油与石油化学工业大气污染物排放标准8 DB11/ 501-2007 大气污染物综合排放标准9 DB11/ 502-2007 生活垃圾焚烧大气污染物排放标准10 DB11/ 503-2007 危险废物焚烧大气污染物排放标准11 DB12/ 229-2005 淡水养殖废水排放标准12 DB12/ 356-2008 污水综合排放标准13 DB13/T 950-2008 再生硬聚氯乙烯(PVC-U)无压埋地排污、排水用管材14 DB13/T 1201-2010 污染治理设施运行操作技术规范除尘设施15 DB21/ 1415-2006 点燃式轻型在用汽车排气污染物排放限值(简易瞬态工况法)16 DB21/ 1416-2006 压燃式轻型在用汽车排气烟度排放限值(加载减速工况法)17 DB21/T 1795-2010 污水源热泵系统工程技术规程18 DB22/ 426-2005 糖醛工业污染物控制要求19 DB23/T 901-2005 松花江水系地表水环境质量标准氯苯类有机污染物20 DB23/T 1205-2007 黑龙江省松花江水系地表水环境质量标准硝基苯、二硝基苯类有机污染物21 DB31/ 199-2009 污水综合排放标准22 DB31/ 357-2006 在用点燃式发动机轻型汽车简易瞬态工况排气污染物排放限值23 DB31/ 373-2006 生物制药行业污染物排放标准24 DB31/ 374-2006 半导体行业污染物排放标准25 DB31/ 379-2007 在用压燃式发动机汽车加载减速法排气烟度排放限值*26 DB31/ 387-2007 锅炉大气污染物排放标准27 DB31/T 404-2009 绿化植物废弃物处置技术规范28 DB31/ 425-2009 污水排入城镇下水道水质标准29 DB31/T 403-2008 城镇污水厂污泥应用于园林绿化的技术要求30 DB32/180-2005 连云港市污水综合排放标准31 DB32/ 939-2006 化学工业主要水污染物排放标准32 DB32/ 966-2006 在用点燃式发动机轻型汽车稳态工况法排气污染物排放限值*33 DB32/ 1072-2007 太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值34 DB32/ 1218-2008 酿造和发酵工业主要水污染物排放限值35 DB32/T 1404-2009 猪场粪污设施发酵处理技术规程36 DB33/ 453-2006 水产养殖废水排放要求37 DB35/T 859-2008 福建省农业土壤重金属污染分类标准38 DB37/ 595-2005 淀粉加工工业水污染物排放标准39 DB37/ 596-2006 医疗污染物排放标准40 DB37/ 599-2006 山东省南水北调沿线水污染物综合排放标准41 DB37/ 656-2006 山东省小清河流域水污染物综合排放标准42 DB37/ 657-2006 点燃式发动机轻型汽车排气污染物排放限值(简易瞬态工况法)43 DB37/ 676-2007 山东省半岛流域水污染物综合排放标准44 DB37/T 1599-2010 畜禽养殖环境污染评价规范45 DB37/T 1664-2010 冬小麦肥料面源污染防控技术规程46 DB37/T 1665-2010 水稻肥料面源污染防控技术规程47 DB37/T 1666-2010 夏玉米肥料面源污染防控技术规程48 DB42/T 548-2009 湖北省排污费核定监测技术规范49 DB42/T 549-2009 湖北省固定污染源在线监测系统质量管理技术规范50 DB42/T 550-2009 湖北省固定污染源在线监测系统建设安装技术规范51 DB43/ 350-2007 工业废水中锑污染物排放标准52 DB44/T 350-2006 城市绿化树种抗人气污染等级53 DB44/T 557-2008 工业锅炉水处理节能减排技术规范54 DB44/ 612-2009 火电厂大气污染物排放标准55 DB44/ 613-2009 畜禽养殖业污染物排放标准56 DB44/T 621-2009 印染行业废水治理工程技术规范57 DB44/T 622-2009 印制电路板行业废水治理工程技术规范58 DB44/T 632-2009 在用点燃式发动机轻型汽车排气污染物排放限值(简易瞬态工况法)59 DB45/T 593-2009 水产养殖污染源监测技术规范60 DB46/ 163-2009 海滨酒店、餐饮店污水油烟排放标准61 DB46/ 168-2009 海南省城镇污水处理厂运行管理标准62 DB50/ 247-2007 锶盐工业污染物排放标准63 DB50/ 251-2007 重庆市水泥工业大气污染物排放标准64 DB50/ 252-2007 重庆市燃煤电厂大气污染物排放标准65 DB50/ 319-2009 污水处理终端排放计量系统现场校准方法66 DB50/ 344-2010 点燃式发动机在用汽车稳态工况法排气污染物排放限值67 DB50/ 345-2010 压燃式发动机在用汽车加载减速法排气烟度排放限值68 DB51/T 271.1-2009 城镇生活污水净化沼气池配套安装规范69 DB61/ 224-2006 渭河水系(陕西段)污水综合排放标准70 DB61/ 387-2006 造纸工业水污染物排放标准71 DB61/ 421-2008 浓缩果汁加工业水污染物排放标准72 DB61/T 446.5-2008 北极狐养殖场污物处理技术规范注:本统计根据是2005-2011年1月前公布的中华人民共和国地方标准备案公告。

序号产品类型硅铁—紫铜管复杂黄铜管白铜管≤95≤100≤150≤280≤500≤450≤375≤600≤6001粗钢生产烧结工序≤65高炉工序≤460转炉工序≤10电炉工序普钢电炉≤215特钢电炉≤325工序名称单位产品能耗限额限定值(kgce/t)2铁合金合金品种规格、成份电炉锰铁FeMn68C7.0高碳铬铁FeCr67C6.0备注入炉矿品位单位产品冶炼电耗限额限定值(kwh/t )单位产品综合能耗限额限定值(kgce )(电取当量值0.1229 kgce/kwh单位产品综合能耗限额限定值(kgce/t)(电取等价值0.404kgce/kwh)硅铁FeSi75-A ≤8800≤1980≤4600≤2700≤790≤1610锰硅合金FeMn64Si18≤4.400≤1030≤2380≤3500≤900≤1950高炉锰铁FeMn68C7.0焦炭1350kg/t≤1250≤1250焦炭30kg/t 入炉矿品位每升高降低1%,电耗限额值可降低升高值 (kwh/t)_≤60≤100电炉锰铁Mn38%锰硅合金Mn34%高炭铬铁Cr 2O 340%高炉锰铁Mn37%青铜管熔铸工序能耗≤90≤150加工工序能耗≤80铭铁比≥2.2≤310≤400各种类管材综合能耗≤400≤5503铜及铜合金管材工序能耗限额限定值(kgce/t)简单黄铜管全部管材综合能耗≤485国家22种产品现有单位产品能耗限额(限定)值7硫化锑矿硫氧混合锑矿粗炼工序(锑精矿—锑氧)≤720≤1150精炼工序(锑氧—锑锭)≤460≤460硫化锑精矿冶炼工艺(锑精矿—锑锭)≤1440硫氧混合锑精矿冶炼工艺(锑精矿—锑锭)≤18202、以脆硫铅锑精矿为原料(工艺、工序)粗炼工序(脆硫铅锑精矿—锑氧粗铅)≤12001、以硫化锑、硫氧混合锑精矿为原料(工艺综合能耗限额限定值(kgce/t)炼渣工序(炉渣—粗锑氧、铅锑粗合金)精炼工序(锑氧粗铅—锑锭、铅锭、高铅锑锭)脆硫铅锑矿冶炼工艺(脆硫铅锑精矿—锑锭、铅锭、高铅锑锭)工艺能耗综合能耗炼前处理工序≤50≤55熔炼工序≤1000≤1100精炼工序≤230≤240炼渣工序≤900≤1000锡冶炼工艺能耗≤2750≤2800≤610≤520≤2350能耗限额限定值(kgce/t)注:缺少炼渣工序的,综合能耗应扣减1000 kgce/t ;同时缺少炼渣工序和精炼工序的,综合能耗应扣减1300 kgce/t 。

《再生铜及其合金棒》征求意见稿编制说明1 工作简况1.1 任务来源根据中色协综字[2008]242号“关于下达2008年第一批有色金属国家标准制(修)订项目计划的通知”的要求,《再生铜及其合金棒》国家推荐标准由宁波金田铜业(集团)股份有限公司主起草,余姚长振铜业有限公司参与起草。

1.2 公司介绍宁波金田铜业(集团)股份有限公司是一家以铜加工为主的大型企业集团,始建于1986年,下辖十家生产型企业和四家经营性企业,主要生产经营各类铜板带、铜棒线、阴极铜、铜管、电工圆铜线、漆包线、钕铁硼永磁材料、阀门水暖等八大系列产品。

近年来,金田集团不断高速增长和跨越式发展,已成为宁波市最大的制造业企业之一,在全国500强企业排名第161位。

同时,在全国铜加工行业中成为产品种类最多、生产能力最大的企业,铜加工总量连续七年位居全国同行第一,08年生产黄铜棒材9.5万吨约占国内黄铜棒产量的25%,并设有宁波科金材料省级研发中心和博士后工作站。

在体系建设方面,公司先后通过了ISO 9001质量管理体系、ISO 14001环境管理体系及OHSAS 18001职工健康与安全管理体系认证,按ISO 10012建立测量管理体系并通过AAA 级评定,磁性材料、漆包线通过了ISO/TS 16949质量管理体系认证。

在产品认证方面,漆包线通过了美国UL认证,铜管产品通过美标ASTM、UPC认证,铜棒通过PED认证等。

铜及铜合金管、棒、线、阴极铜;漆包圆铜线;磁性材料分别被评为浙江省名牌产品。

阴极铜和杰克龙阀门被评为全国免检产品。

“”商标被评为中国驰名商标和为浙江省著名商标。

集团公司先后荣获2006年度宁波市环境友好特别奖、2006年度浙江省质量奖及2007年度宁波市首届市长质量奖。

公司自主研发的“大吨位电炉熔炼-潜液转流-多流多头水平连铸棒技术和设备”具有国际先进水平,被评为2005年中国有色金属工业科技进步一等奖、2006年度浙江省科技进步二等奖和宁波市科技进步一等奖。

有色金属铸件单位能源消耗限额1 范围本标准规定了铜合金、铝合金铸件单位产品能源消耗限额的技术要求、计算范围和计算方法、节能管理与措施。

本标准适用于以砂型、金属型、离心铸造工艺专业生产有色金属铸件企业铜合金、铝合金铸件单位产品能源消耗的计算和考核。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文条件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

GB/T 2589 综合能耗计算通则GB 17167 用能单位能源计量器具配备的管理通则3 术语和定义下列术语和定义适用于本文件。

3.1有色金属铸件 nonferrous metal casting将熔融非铁金属液浇入铸型,凝固后形成所要求的形状和性能的金属件。

3.2铜合金铸件 copper alloy casting以铜为基体的有色金属铸件。

3.3黄铜铸件 brass casting以锌为主要合金元素的铜合金铸件。

3.4青铜铸件 bronze casting不以锌为主要元素的铜合金铸件。

3.5铝合金铸件 aluminium alloy casting以铝为基体的有色金属铸件。

3.6离心铸造 centrifugal casting液态金属浇入水平或垂直轴旋转的铸型中,在离心力作用下成形并凝固和补缩的铸造工艺。

DB31/ 701-20204 技术要求企业生产单一材料铸件或某一材料铸件的产量超过全部铸件产量的90%时,以该种材料铸件能耗限额为考核评定依据。

生产两种(含)以上材料铸件的企业以“多种材料”能耗限额为考核评定依据。

现有有色金属铸件生产企业单位产品能耗限定值、先进值及新扩建有色金属铸件加工企业单位产品能耗准入值见表1。

表1 有色金属铸件单位产品能源消耗限额5 计算范围和计算方法 5.1 计算范围5.1.1 本标准规定的综合能耗计算范围是有色金属铸件生产企业,铜合金、铝合金铸件生产中熔炼、造型、清整工序所消耗的各类能源的总量,包括主要生产系统用能、辅助生产系统用能、附属生产系统用能。