高性能铜基复合材料

- 格式:docx

- 大小:35.78 KB

- 文档页数:6

石墨烯增强铜基复合材料的研究进展林正得;张强;王强;戴丹;舒圣程;李傲;吴明亮;杨明阳;韩钰;祝志祥;陈保安;丁一【摘要】石墨烯具有超高的比表面积和优异的力学性能,是铜基复合材料理想的增强体.传统的粉末冶金工艺很难解决石墨烯在铜基体中的分散问题,以及石墨烯与铜基体结合性差的难题.随着近些年研究者对石墨烯-铜界面问题深入的探索,一些新的制备工艺不断出现.本文系统地介绍和对比了近几年石墨烯增强铜基复合材料的制备工艺,概述了关于石墨烯/铜复合材料力学性能的研究进展,总结了石墨烯增强铜基复合材料力学性能的机理,并对未来石墨烯增强铜基复合材料的研究重点进行了展望.【期刊名称】《无机材料学报》【年(卷),期】2019(034)005【总页数】9页(P469-477)【关键词】石墨烯;铜基复合材料;力学性能;增强机理;综述【作者】林正得;张强;王强;戴丹;舒圣程;李傲;吴明亮;杨明阳;韩钰;祝志祥;陈保安;丁一【作者单位】中国科学院宁波材料技术与工程研究所表面工程事业部,宁波315201;中国科学院大学,北京 100049;全球能源互联网研究院有限公司先进输电技术国家重点实验室,北京 102209;国网山西省电力公司,太原 030001;中国科学院宁波材料技术与工程研究所表面工程事业部,宁波 315201;中国科学院宁波材料技术与工程研究所表面工程事业部,宁波 315201;中国科学院大学,北京 100049;中国科学院宁波材料技术与工程研究所表面工程事业部,宁波 315201;中国科学院大学,北京 100049;中国科学院宁波材料技术与工程研究所表面工程事业部,宁波315201;中国科学院宁波材料技术与工程研究所表面工程事业部,宁波 315201;中国科学院大学,北京 100049;全球能源互联网研究院有限公司先进输电技术国家重点实验室,北京 102209;全球能源互联网研究院有限公司先进输电技术国家重点实验室,北京 102209;全球能源互联网研究院有限公司先进输电技术国家重点实验室,北京 102209;全球能源互联网研究院有限公司先进输电技术国家重点实验室,北京102209【正文语种】中文【中图分类】TG146铜及铜合金具有优异的导电导热性能, 良好的塑性、韧性与延展性, 广泛应用于电子电气行业、机械制造业等领域, 在现代工业体系中占有重要位置。

高导热金刚石Cu复合材料研究进展

高导热金刚石/铜(Diamond/Copper)复合材料是一种具有高导热性能的材料,由金刚石颗粒和铜基体组成。

这种复合材料结合了金刚石的优异导热性和铜的良好导电性,具有广泛的应用前景。

以下是关于高导热金刚石/铜复合材料研究的一些进展:

1. 制备技术:制备高导热金刚石/铜复合材料的主要方法包括电化学沉积法、热压法、高压高温法和黏结剂法等。

这些方法可以在金刚石颗粒和铜基体之间形成牢固的结合,并实现优异的导热性能。

2. 导热性能:高导热金刚石/铜复合材料具有出色的导热性能,可以达到甚至超过单晶金刚石。

金刚石颗粒的高导热性能和铜基体的良好导电性使这种复合材料能够有效传导热量,具有广泛的热管理应用潜力。

3. 界面热阻:金刚石颗粒和铜基体之间的界面热阻是影响高导热金刚石/铜复合材料导热性能的重要因素。

研究者通过界面改性、介入层和界面强化等方法来减小界面热阻,以提高导热性能。

4. 织构控制:研究者通过优化工艺和添加适当的添加剂,以控制金刚石颗粒在铜基体中的分布和方向,从而改善复合材料的导热性能。

例如,添加剂可以调节金刚石颗粒的尺寸、形状和分散性,以实现更均匀的导热路径。

5. 应用领域:高导热金刚石/铜复合材料在热管理领域有广泛的应用前景,例如半导体封装材料、电子器件散热器、高功率电子器件、激光器冷却器和热电模块等。

总体而言,高导热金刚石/铜复合材料的研究一直是一个活跃的领域。

通过不断优化制备工艺和界面控制技术,希望能够进一步提高复合材料的导热性能,扩大其在热管理应用中的应用范围和效果。

铜合金复合材料的导电性能研究随着科技的发展,铜合金复合材料作为一种重要的材料在各个领域得到广泛应用。

导电性能作为材料的重要属性之一,对于铜合金复合材料的应用具有重要意义。

本文将对铜合金复合材料的导电性能进行研究,通过实验和分析对其导电性能的影响因素进行探讨。

首先,导电性能可以通过导电率来衡量。

铜合金复合材料的导电率与其组成材料、晶体结构、制备工艺等因素密切相关。

在铜合金材料中,原子间的离子和电子相互作用对电流的传导起着重要作用。

而复合材料的导电性能受到界面效应的影响,因此复合材料的导电性能通常低于单一材料。

其次,制备工艺对铜合金复合材料的导电性能有较大影响。

目前常用的制备工艺包括粉末冶金法、电化学沉积法、熔炼法等。

粉末冶金法是常用的制备铜合金复合材料的方法之一,通过粉末混合、压制和烧结等步骤得到复合材料。

电化学沉积法则是通过电解沉积的方式在基体上析出所需的材料。

熔炼法则是将不同的材料熔化混合,然后通过凝固得到复合材料。

这些制备工艺对材料内部结构、晶体形态和界面结合情况都会产生影响,从而对导电性能产生影响。

另外,铜合金复合材料中的材料配比也会影响导电性能。

铜合金复合材料可以与多种不同材料进行复合,如碳纤维、陶瓷等。

不同材料之间的相互作用会带来界面效应,从而影响导电性能。

同时,复合材料中各组分的含量和分布也会对导电性能造成一定的影响。

配比和分布的不同可能会导致导电路径的变化,从而改变导电性能。

此外,材料的晶体结构也是影响导电性能的重要因素之一。

铜合金复合材料中晶体结构的不同会影响到电子的传导性能。

常见的铜合金结构有面心立方结构和体心立方结构,而这两种结构对电子传导的影响也是不一样的。

此外,晶体缺陷、晶界等微观结构也会对导电性能产生影响。

最后,温度对铜合金复合材料的导电性能有一定的影响。

随着温度升高,材料的电阻率通常会增加,进而导致材料的导电性能下降。

这是由于温度升高会增加原子和电子的热运动,而热运动对电子传导的阻力增加。

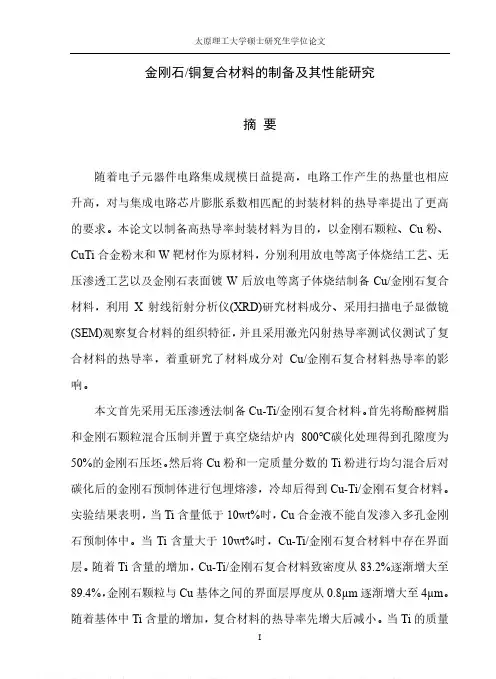

太原理工大学硕士研究生学位论文金刚石/铜复合材料的制备及其性能研究摘要随着电子元器件电路集成规模日益提高,电路工作产生的热量也相应升高,对与集成电路芯片膨胀系数相匹配的封装材料的热导率提出了更高的要求。

本论文以制备高热导率封装材料为目的,以金刚石颗粒、Cu粉、CuTi合金粉末和W靶材作为原材料,分别利用放电等离子体烧结工艺、无压渗透工艺以及金刚石表面镀W后放电等离子体烧结制备Cu/金刚石复合材料,利用X射线衍射分析仪(XRD)研究材料成分、采用扫描电子显微镜(SEM)观察复合材料的组织特征,并且采用激光闪射热导率测试仪测试了复合材料的热导率,着重研究了材料成分对Cu/金刚石复合材料热导率的影响。

本文首先采用无压渗透法制备Cu-Ti/金刚石复合材料。

首先将酚醛树脂和金刚石颗粒混合压制并置于真空烧结炉内800℃碳化处理得到孔隙度为50%的金刚石压坯。

然后将Cu粉和一定质量分数的Ti粉进行均匀混合后对碳化后的金刚石预制体进行包埋熔渗,冷却后得到Cu-Ti/金刚石复合材料。

实验结果表明,当Ti含量低于10wt%时,Cu合金液不能自发渗入多孔金刚石预制体中。

当Ti含量大于10wt%时,Cu-Ti/金刚石复合材料中存在界面层。

随着Ti含量的增加,Cu-Ti/金刚石复合材料致密度从83.2%逐渐增大至89.4%,金刚石颗粒与Cu基体之间的界面层厚度从0.8µm逐渐增大至4µm。

随着基体中Ti含量的增加,复合材料的热导率先增大后减小。

当Ti的质量太原理工大学硕士研究生学位论文分数为15%时,Cu/金刚石复合材料的热导率达到最大值为298W/ (m·K)。

采用扩散不匹配模型对复合材料的理论卡皮查热阻进行理论估算,将所得结果带入Hasselman-Johnson模型对不同Ti含量下制备的Cu-Ti/金刚石复合材料的理论热导率进行计算可知,当Ti含量为15wt%时,复合材料的实际热导率可以达到理论热导率的82%。

碳纤维增强铜基复合材料姓名: 张洪敏学号: SX1206088专业: 材料加工工程导师:汪涛日期:2012年11月15日碳纤维增强铜基复合材料一、碳纤维增强铜基复合材料的性质及其特点目前国内外开展金属基复合材料占主导地位的是铝基复合材料及其制品,铜基复合材料的研究虽然不占主导地位,近年来也受到了人们的极大重视。

现在有许多关于碳/铜复合材料的报道,证明它又一系列的优异性能。

如:可利用其低的膨胀系数和优良的导热、导电、延展性和耐磨性制作功能结构元件;大功率晶闸管支撑电极;大规模集成电路基板;电刷、触头及其他导电滑块;耐磨自润滑轴承和其他耐磨件等。

但是由于铜的熔点较高,较其他熔点低的金属来说,制造过程困难,同时由于铜基体与金属基复合材料的主要增强体润湿性差,所以影响了对其的研究和开发。

随着人们对界面结构认识的提高及对改善润湿性方法的采用,使铜基复合材料的开发和应用具有广泛的前景。

碳/铜复合材料除具有铜基复合材料的共同特点之外,还具有优良的高温力学性能,根据增强体的体积,可将热膨胀系数减到接近零。

这种复合材料的成本比钛低,密度比钢小,且易加工,因此碳/铜复合材料受到人们的广泛关注。

碳纤维增强铜基复合材料是以铜为基体,以碳纤维为增强体的金属基复合材料。

选择高强高模、高强中模及超高模量碳纤维,以一定的含量和分布方式与铜基体组成不同性能的碳/铜复合材料。

由于碳纤维具有很高的强度和模量,负的热膨胀系数以及耐磨、耐烧蚀等性能,与具有良好导热导电性的铜基组成复合材料具有很好的导热导电性、高的比强度、比模量,很小的热膨胀系数和耐磨、耐烧蚀性,是高性能的导热、导电功能材料。

二、碳纤维增强铜基复合材料的表面改性一束碳纤维表面直接沉积铜后,经不同温度的真空热扩散,测试热扩散前后C/Cu复合材料丝的断裂强度,测定结果表明,复合丝经900℃热扩散后强度仍未降低,说明碳纤维与铜基体之间没有发生界面反应。

X射线衍射结果也表明,C/Cu界面处无反应物产生。

综述2019,V 〇I.33,N 〇. Z1 w w w. mater-rep. c o m石墨烯增强铜基复合材料的研究进展丁晓飞,范同祥®上海交通大学金属基复合材料国家重点实验室,上海200240石墨烯的结构、极好的力学性能、优异的电和导热性能,将石墨烯铜基体,充分发挥石墨烯与铜的协同复合效应,有性能的铜基复合材料。

,石墨烯增强铜基复合材料的综合性能相较于纯铜明显提高,但其制备与性等 制约其高强、合性能的提升, 制了其在相的应用发展。

了石墨烯增强铜基复合材料的制备、组织和性能研究的最新进展,重点了石墨烯 分散、石墨烯与铜 性石墨烯的方法,并对石墨烯增强铜基复合材料研究中的展方向进展。

关键词 石墨烯铜基复合材料高强高导中图分类号:T B 333 文献标识码:AResearch Progress on Graphene Reinforced Copper Matrix CompositesDING Xiaofei, FAN Tongxiang^State Key Laboratory of Metal Matrix Composites,Shanghai Jiao Tong University,Shanghai 200240Graphene has b e c o m e an ideal reinforcement because of i t s unique two-dimensional structure, high mechanical properties, excellent electricaland thermal conductivity. W h e n graphene i s introduced into copper matrix, high performance copper composites are expected to be prepared by fully exerting the synergistic efect of graphene and copper. At present, the comprehensive properties of graphene reinforced copper m a t r i x composites have been significantly^ improved compared with those of pure copper, however, preparation technology and s t a b i l i t <^ problems s t i l l restrain i t s enhancement of overall performance and practical application. This review offers a retrospection of the research efforts with respect to the preparation technology, microstructure and properties of graphene reinforced copper matrix composites, and especially discusses the effective dispersion of graphene, the modification of graphene-copper interface, and the design of graphene configuration. Meanwhile, the current challenges and future directions of graphene reinforced copper matrix composites are proposed.K e y wordsgraphene, copper matrix composites, high strength and high conductivity〇引言用金属的之一,虽然具有优良的导电和导热性能,但在实际应用中 于强度不足而失效[1_2],及的强度提高又常以牺牲导电性为代价[3c]。

铜基复合电触头材料1 引言电触头材料性能的优劣是影响真空开关设备工作特性及电寿命的关键因素之一。

早期的真空开关几乎全部采用W、Mo等难熔纯金属作触头材料。

这类触头材料由于有一系列优点,如有适当的分断能力、良好的耐压强度和抗熔焊性、适当的热传导系数和导电率、燃弧时烧蚀速度小、触头使用寿命长等,直到现在还被广泛地用于分断小电流的真空开关中。

但高熔点纯金属触头材料存在诸多缺点,如分断电流、截流水平高等,从而限制了真空开关的使用范围[1]。

采用高导电导热性的纯金属(如Cu)作为真空触头材料,虽具有良好的分断大电流能力,并具有相当好的耐电压性能,截流水平也低,却不能抗熔焊。

为克服这一缺点,40到50年代发展了以Cu-Bi为代表的二元高导电加低熔点合金。

该系合金显著缺点是蒸气压高。

这一点虽对限制截流水平有好处,但电流过零后的介质恢复速度较慢,易引起间隙重击穿。

另外触头烧损速度大,触头使用寿命短。

60年代中期,英国电器公司Robinson 最先提出用Cu-Cr代替当时已被广泛采用的Cu-Bi合金。

因为他发现较之Cu-Bi材料Cu-Cr具有更高耐电压能力、抗电弧侵蚀能力和开断性能。

但由于他所采用的制造工艺中含有较高Ni成分而导致电阻率较高。

后经过10多年的努力到80年代中期,随着Cu-Cr触头材料运行特性和机理的不断深入,它的优越性能逐步被设计者所接受,应用这种触头材料制造商用真空灭弧室的厂家也越来越多。

90年代后,Cu-Cr已成为中压大功率真空灭弧室普遍采用的触头材料[2]。

2 真空触头材料的性能要求真空开关设备是利用真空环境的金属蒸气电弧来实现导体与绝缘体快速转变的。

为满足真空开关的电器性能,对触头材料有一系列要求,其中包括开断能力、绝缘性能、截流水平、耐压强度、抗熔焊性能和抗电侵蚀性能等。

不同种类的真空开关应用不同场合时,对触头的要求也不尽相同。

2.1 开断能力电弧和电接触理论指出,具有高开断能力的真空开关一般应具有:(1)断大电流时不发生电弧集聚,且扩散分布于整个触头表面;(2)开断大电流后触头表面无局部过热区,以利于介质强度迅速恢复;(3)具有较高的分断速度,特别是起始分断速度,避免电弧起始停滞时间过长。

高性能铜基复合材料的研究 1.高性能铜基复合材料简介 铜及铜合金机械性能良好,且工艺性能优良,易于铸造、塑性加工等,更重要的是铜及铜合金有良好的耐蚀、导热、导电性能,所以它们能广泛应用于电子电气、机械制造等工业领域。但是,铜在室温强度、高温性能以及磨损性能等诸多方面的不足限制了其更加广泛的应用。而随着现代航空航天、电子技术的快速发展,对铜的使用提出了更多更高的要求,即在保证铜的良好的导电、导热等物理性能的基础上,要求铜具有高强度,尤其是良好的高温力学性能,并且要求材料有低的热膨胀系数和良好的摩擦磨损性能。我国第一条高速铁路京沪线总投资约200亿美元,2008年已经开工建设,接触线年需求量近万吨,显然接触线的研发,即高强高导高耐磨铜合金功能材料的研发有着很大的国内外市场[1]。电阻焊电极,缝焊的滚轮,集成电路引线框架也需要高强度高导电性的铜合金,现有牌号的铜及铜合金在高强高导方面难以兼顾。所以通过引入适当的增强相的复合强化方式,发挥基体和功能强化相的协同作用,研发高性能铜(合金)基功能复合材料成为当今世界的热门课题。 所谓高强高导铜合金,一般是指抗拉强度(Gb)为纯铜的2-10倍(350-2000MPa),导电率一般为铜的50%~95%,即50-95%IACS铜合金。国际上公认的理想指标为δb=600-800MPa,导电性至≥80%IACSE[2]。高强高导铜合金的主要应用领域是电子

信息产业超大规模集成电路引线框架[3],国防军工用电子对抗,雷达,大功率军用微波管,高脉冲磁场导体,核装备和运载火箭[4],高速轨道交通用架空导线,300-1250Kw大功率调频调速异步牵引电动机导条与端环,汽车工业用电阻焊电极头,冶金工业用连铸机结晶器,电真空器件和电器工程用开关触桥等,因此这类材料在众多高新技术领域有着广阔的应用前景。

2.高性能铜基复合材料的研究进展 近二十多年来,随着电子技术、计算机和信息技术的迅猛发展,要求铜基材料不仅具有良好的导电性、导热性、弹性极限和韧性,而且还应具有较好的耐磨性,较高的抗剪切强度,低的热膨胀系数和良好的加工性能、焊接性能等一系列优良性能。铜基复合材料是发展新型高强高导和高耐磨性合金的重要方向之一[5]。但铜基复合材料强度的提高往往伴随着导电和导热性的下降,如何解决这一矛盾,成为铜基复合材料研究中的关键。目前,抗拉强度在600MPa以上,导电率大于80%IACS的铜基复合材料已成为研究开发的热点之一。 引入纤维、晶须、陶瓷颗粒等高强度的强化相增强铜基体显示出良好的发展前景,其方法是在铜基体内植入稳定的高强度第二相,通过冷变形等加工处理,使第二相以颗粒或纤维状弥散分布于基体中,达到机械与电导性能的最佳匹配。 纤维增强铜基复合材料的单向增强性能很高,如用碳管、碳纤维、钨纤维增强的铜基复合材料具有低热膨胀系数,高导电率、高导热等性能,可广泛应用于硅半导体基座中[5]。郭芝俊[6]等对碳纤维铜基复合材料的摩擦学性能进行了研究,认为当滑动方向与碳纤维垂直时,复合材料表面有利于碳膜的形成,材料摩擦系数小,磨损率小;但纤维脆性大,制造过程中纤维容易受到机械损伤和热损伤,而且纤维之间相互接触,微观组织不均匀,不同方向的性能具有明显的差异,纤维成本较高。王浪云[7]等制备的多壁纳米碳管增强铜基复合材料除了具有碳纤维铜基复合材料的优点外,还由于纳米碳管具有很高的弹性模量、抗弯曲和抗断裂强度及良好的韧性,从而克服了碳纤维的不足。晶须的晶体结构比较完整,内部缺陷较少,其物理性能也接近理想晶体的理论值,因此采用SiC、TiN、A1203等陶瓷晶须增强铜基复合材料具有高强度和热稳定性好等许多优点,但晶须制备成本较高,因此对它的研究和应用都受到了很大的限制。同时,导电理论也指出,固溶在铜基体中的原子引起的铜原子点阵畸变对电子的散射作用较第二相引起的散射作用要强的多。因此,采用颗粒增强技术---即在铜基体中形成弥散分布的硬质点来提高材料的强度、耐磨性,改善基体的室温和高温性能,又不明显降低铜基体的导电性,达到导电和强度、耐磨性能综合提高的效果。 正是由于颗粒增强铜基复合材料在制造工艺上与传统金属的制造工艺差别小,适应性强,成本低,性能上也具有竞争性,使颗粒增强铜基复合材料成为最有发展前途、最有可能实现产业化的新材料之一。 二十世纪八十年代Rey和Komerneni[8]等材料科学家提出了纳米复合材料的概念,即由两种或两种以上的不同材料组成,其中至少有一相在一个纬度上呈纳米级大小。纳米复合材料包括范围较广,众多研究者采用各种不同的工艺方法成功制备出多种体系的纳米复合材料,纳米颗粒增强铜基复合材料是其中之一。 到目前为止,国内外研制和开发了多种新型的铜基复合材料。近二十年以来,世界各国竞相开展对颗粒增强金属基复合材料的研究开发,我国对于这类材料的研究相对较晚,到80年代末90年代初,天津大学、中国科学院金属所等单位才有相关的研究和报道,在制备工艺及理论研究等方面仍有很多问题尚待解决,尤其是一些制各工艺还停留在实验室阶段,不能投入到实际规模生产。因此,如何完善生产工艺,稳定技术参数,降低生产成本,开发出易于产业化的制造技术是该研究领域的努力方向。

3高性能铜基复合材料的分类 3.1颗粒增强铜基复合材料 增强体主要为碳化硅和氧化铝,亦有少量氧化钛和硼化钛等颗粒(粒径一般为10μm左右)。晶须不仅本身力学性能优越,而且有一定的长径比,因此比颗粒对金属基体的增强效果更显著,晶须常用碳化硅和硼酸铝晶须等。合金化工艺可以制备氧化物弥散强化(Oxide Dispersion Strengthening,ODS)和碳化物弥散强化(Carbonide Dispersion Strengthening,CDS)的铜基复合材料。

3.2纤维增强铜基复合材料 铜或铜合金与非金属或金属纤维制造的复合材料既保持了铜的高导电性、高导热性,又具有高强度与耐高温的性能。在制造此类铜基复合材料时,既有用长纤维的,也有用短纤维的。碳纤维-铜复合材料由于既具有铜的良好导热、导电性,又有碳纤维的自润滑、抗磨、低的热膨胀系数等特点,从而用于滑动电触头材料、电刷、电力半导体支撑电极,集成电路散热板等方面。铜-碳纤维复合材料在工业生产中的另一个应用实例是电车导电弓架上的滑块[9],滑块是电车及电气机车上的易损件,最早采用金属滑块,目前采用碳滑块,但都有不足之处。采用碳纤维-铜复合材料后,使接触电阻减小,避免过热,同时提高强度及过载电流,并有优良的润滑及耐磨性。

3.3高性能显微复合铜合金 高性能显微复合铜合金材料是在本世纪70年代研究超导材料时发现的。1978年美国Harvard大学Bark等人[10]最早提出高性能Cu-X合金的概念,Cu-X是二元合金,X包括难熔金属W、Mo、Nb、Ta和Cr、Fe、V等元素,Cu—X材料经锻造、拉拔或轧制后,X金属沿变形方向以丝状或带状分布,形成显微复合材料,此显微复合铜合金材料的特点是超高强度(最高抗拉强度可达2000MPa以上),电导率可达82%IACS,良好的耐热性及显微复合组织和晶粒择优取向。此材料除了可以作点焊电极外,还可作推进器和热交换器,与传统铜合金材料相比,它含有的合金元素总量多,但合金元素的种类少。Cu—X合金以其超高强度,高电导率以及良好的耐热性引起了人们的重视。目前,美国Iowa大学,Harvard大学材料系,AMES实验室以及Michigan理工大学,还有国内的浙江大学在这方面作了大量的研究工作,但仍有许多理论问题和实际应用问题有待解决

4. 高强高导铜基复合材料的制备方法 铜基复合材料或铜合金的制备方法按照第二相添加方式可分为外加强制法和内部自生法,现介绍几种高强高导铜基复合材料或铜合金的制备方法。

4.1粉末冶金法(Powder Metallurgical) 粉末冶金法是最早开发用于制备颗粒增强金属基复合材料的工艺,一般包括混粉、压实、除气、烧结等过程。粉末冶金是一种近净成型工艺,材料利用率高,可以消除组织和成分偏析,而且颗粒增强相的粒度和体积分数可以在较大的范围内调整。该方法是生产铜基复合材料中的结构件、摩擦材料、及高导电率材料的主要手段。由于铜和大部分陶瓷增强颗粒的浸润性差,密度相差较大,采用液态法制备复合材料时容易产生增强物的聚集,导致第二相分布不均匀。粉末冶金法可以按所需比例将金属粉末和增强物混合均匀,解决了增强物的分布问题。为了增强铜与增强颗粒界面结合强度,通常采用化学沉积等方法在增强颗粒表面包覆Cu、Ni等金属涂层,然后再与铜粉混合均匀,利用粉末冶金方法制得复合材料[11]。由于增强颗粒包覆金属涂层后在基体金属中的分布更加均匀,减少了增强物间的直接接触,更有利地发挥了其强化作用。同时,通过包覆不同金属还可以改善界面结构,增强界面结合强度,提高复合材料的综合性能。

4.2 复合铸造法(Compocasting) 铸造方法是工业化大生产的首选方法。但对于这种复合材料铸造后,一般会有辅助的形变工艺。形变强化的效果会因为冷变形金属的再结晶而失效。因大多数金属的再结晶温度仅为其熔点温度的40%左右,所以用铸造方法得到的材料,其抗高温性能相对差。邬震泰等人用液固两相铸造复合工艺,在1350℃时制备Fe纤维增强铜基复合材料,加以冷拉,强度提高,导电率65.7%IACS[12]。Zhang.D.L,Mihara.K等人用铸造方法制备了Cu-15%Cr-0.2%Ti原位合成合金,然后热锻,冷拉,在748K的温度下,时效l小时后,增加了韧性且不降低强度,提高了综合性能,其抗高温能力也得到提高。溶体搅拌法是简单常用的方法,是由美国的Mehrabian和M.C.Flemies开发出的一种制造金属基复合材料的工艺。日本的Kiyoshi和MasakazuAehikita进一步将这种方法发展成了真空混合铸造法,并着重研究往Cu中加入碳化物颗粒以取代电阻率较高的氧化物颗粒。复合铸造工艺为美国麻省理工学院M.C.Flemings等所提出。这种方法较好解决了增强相的偏析,生产工艺简单,适应了复合材料大规模工业化生产的趋势,有较大发展优势。但是复合铸造由于熔体粘度大,不利于气体和夹杂物的排出,所以制备的材料中常有气孔和夹杂物的存在;此外,这种方法的温度控制也比较困难。

4.3 内氧化法(Internal Oxidaion) 内氧化法是制备铜基复合材料最常用的方法之一,可获得均匀分布的细小弥散颗粒并能够精确控制强化相的数量。该工艺的典型应用是制各Cu—A1203弥散强化铜基复合材料,其工艺[13]是在铜中添加少量固溶于铜,但比铜生成氧化物倾向大的