高含硫天然气净化厂设计特点

- 格式:pdf

- 大小:275.22 KB

- 文档页数:5

第25卷第5期2007年10月天 然 气 与 石 油Na tura l Ga s And O ilVol .25,No .5Oct .2007 收稿日期:2007208229 作者简介:刘家洪(19722),男,四川合江人,工程师,学士,主要从事石油天然气处理厂设计工作。

电话:(028)86014327。

高含硫天然气净化厂节能措施探讨刘家洪1,杨晓秋1,陈 明2,郭子龙3,肖秋涛1(1.中国石油工程设计有限公司西南分公司,四川成都610017;2.中国石油西南油气田分公司川东北高含硫气田开发建设项目部,四川成都610051;3.中国石油西南油气田分公司重庆天然气净化总厂,重庆401220)摘 要:能源短缺是我国国民经济持续快速健康发展的一个长期性制约因素,节能降耗是提高经济增长质量和效益的一条十分重要的途径。

目前,我国能源利用率约有32%,比国外先进水平低十多个百分点。

高含硫天然气净化厂由于H 2S 含量高,溶液循环量大、工艺流程长,公用工程消耗量大,能耗高。

对全厂耗能点及耗能关联因素分析,从优化工艺方案、工艺参数、采用先进节能设备、回收可回收的能量、减少工艺过程能量损失等方面提出了相应的降耗措施,对节能效果明显的措施进行了实例剖析。

高含硫天然气净化厂节能的潜力巨大,做好能量的合理、综合利用,降低能耗,具有较好的经济效益和社会效益。

关键词:高含硫;天然气;净化;节能;探讨文章编号:100625539(2007)0520040205 文献标识码:B0 前言我国天然气生产主要集中在西南油气田分公司、长庆油田分公司和塔里木油田分公司。

目前,长庆油田分公司和塔里木油田分公司的主力气田均为低含硫气,西南油气田分公司在川东北地区已探明储量丰富的高酸性天然气田。

高含硫天然气处理具有产品率低、单位能耗高、高含硫介质腐蚀性强、危险等级高等特点,采用安全、先进、经济合理、成熟可靠的处理工艺技术尤其重要。

罗家寨天然气净化厂工程(原料气中H 2S 含量为11.5%、C O 2含量为8%)的综合能耗为每处理1×104m 3原料天然气耗能19753MJ (相当于天然气612m 3),铁山坡天然气净化厂工程(原料气中H 2S 含量为15%、C O 2含量为6.3%、有机硫含量为530.6mg/m 3)综合能耗为每处理1×104m3原料天然气耗能16233MJ (相当于天然气503m 3)。

高含硫天然气净化装置高效运行关键技术研究及应用摘要:天然气提纯技术在当今大量消耗的天然气资源的背景下有着重要的作用,已成为该领域的重点研究课题。

随着我国油气资源的大规模开发,特别是在我国川渝地区相关油气资源中掺杂了大量的高硫天然气,未进行提纯的这类毒气完全不能满足社会和人民的需要,所以,采用一种科学而有效的方式对高含硫气进行提纯是非常必要的,以适应产业的发展需要,并恰当地运用到实际的生产生活中。

文章首先介绍了高含硫天然气提纯技术的发展概况,然后结合普光气田的实例,对高含硫天然气提纯技术的应用进行了探讨。

关键词:高含硫天然气净化技术应用研究引言在当今社会,随着环保意识的日益增强,人们对生活品质的要求也在不断提高,使天然气的应用越发广泛,但天然气并非一种可直接投入使用的纯净物,其中以甲烷居多,同时有少量的乙烷、丙烷和丁烷,此外一般情况下,天然气中还存在一定量的硫化氢、二氧化碳、氮、水汽和少量一氧化碳及微量的稀有气体,如氦和氩等,如果直接投用会对人们的生活环境造成很大的负面影响,因此,对其进行相应的净化处理是非常必要的。

1高含硫天然气净化技术的现状1.1对硫磺回收技术的分析高含硫天然气的一个明显特征就是:它的组成比较复杂,一般硫化氢含量在2—70%,硫回收工艺就是利用这种特性,以有效降低硫化氢含量。

一般来说,硫化氢的含量越高,硫磺回收装置的脱硫作用就越好,而且产生的副产品更少,同时导致二氧化硫在尾气中的排放量也随之降低。

鉴于我国多数油气田在开发过程中存在着高浓度的硫化氢和二氧化硫,为了提高天然气的提纯程度,提高硫磺的生产效率,因此,要想进一步提高硫的回收率,就必须对硫的回收设备和脱硫工艺进行深入的研究。

例如,每年生产100×108立方米的天然气,它含有大约13%的硫化氢,目前的净化设备使废气中的二氧化硫浓度达到了数千吨,与产业规范及社会环保需求相去甚远。

鉴于此,环境保护部门将重点关注大型高含硫天然气净化工厂,目标是对硫磺回收工艺进行优化,提高硫磺回收效率。

浅谈天然气处理厂中净化工艺的选择摘要:天然气作为清洁能源为人类的生活及工业的发展发挥了诸多作用,但在送至用户使用前,还需对其进行一系列的处理,如脱硫、脱水等。

脱除原料气中有毒有害组分,使其满足产品气的质量要求并产生较大的经济和社会效益。

关键词:天然气处理;净化工艺;脱硫;脱水1天然气处理厂与净化工艺概述天然气处理厂是将油气田产生的天然气进行净化处理,使其满足产品要求的装置集合体。

天然气的净化主要有脱硫、脱水等工艺,通过这些工艺使天然气的含硫量、含水量达到规定的要求。

2天然气净化工艺方法2.1脱硫工艺方法天然气作为一种清洁、高效的能源,被广泛应用于许多领域。

然而,天然气中含有的硫化氢(H2S)和二氧化碳(CO2)等酸性组分却会对环境和设备造成严重的腐蚀和污染,因此需要进行脱硫处理。

目前,天然气脱硫的方法主要包括化学溶剂法、物理溶剂法、化学物理溶剂法、氧化还原法、固体脱硫法和其他方法。

(1)化学溶剂法化学溶剂法是将碱性溶液与天然气中的酸性组分反应生成某种化合物,再通过再生使该化合物将酸性组分分解释放出来,从而达到脱硫的目的。

这种方法具有脱硫效果好、脱硫率高、工艺稳定等优点,但也存在废液处理难、设备投资大等缺点。

(2)物理溶剂法物理溶剂法则是利用溶剂对气体中H2S、CO2等与烃类的溶解度差别很大而将酸性组分脱除。

这种方法具有操作简单、成本低、能耗少等优点,但也存在脱硫效果不稳定、溶剂的回收和再生难度大等缺点。

(3)化学物理溶剂法化学物理溶剂法则是采用醇胺、物理溶剂和水的混合物,兼有化学溶剂法和物理溶剂法的特点。

这种方法脱硫效果好、脱硫率高、操作简单等优点,但也存在回收和再生难度大、设备投资大等缺点。

(4)氧化还原法氧化还原法主要有络合铁脱硫工艺,其原理是将Fe2+氧化为Fe3+,与H2S 反应生成FeS,从而将H2S脱除。

这种方法具有脱硫效果好、对天然气成分影响小等优点,但也存在反应速率慢、再生复杂等缺点。

高含硫天然气净化技术现状及研究方向陈昌介;何金龙;温崇荣【期刊名称】《天然气工业》【年(卷),期】2013(033)001【摘要】高含H2S和CO2的“双高”天然气净化技术面临天然气气质和尾气排放标准的双重挑战,脱除有机硫,减缓溶剂变质.进一步提高硫磺回收装置总硫回收率是“双高”天然气净化技术面临的主要问题.在回顾国内外高含硫天然气脱硫脱碳和硫磺回收技术现状的基础上,分析了现有高含硫天然气净化技术存在的问题,即硫、碳含量“双高”天然气净化脱硫溶剂循环量大、装置能耗高、脱硫溶液易变质、新标准下硫磺回收尾气排放难以达标和硫磺回收装置效率难以提升等,进而提出了物理溶剂脱硫脱碳技术、天然气脱硫脱碳溶剂变质与复活技术、高效H2S直接氧化工艺技术和天然气中COS水解技术等新的研发方向,以期形成适用于“双高”天然气净化的系列配套技术,助推我国高含硫天然气的高效开发.【总页数】4页(P112-115)【作者】陈昌介;何金龙;温崇荣【作者单位】中国石油西南油气田公司天然气研究院;中国石油天然气集团公司高含硫气藏开采先导试验基地;中国石油西南油气田公司天然气研究院;中国石油天然气集团公司高含硫气藏开采先导试验基地;中国石油西南油气田公司天然气研究院;中国石油天然气集团公司高含硫气藏开采先导试验基地【正文语种】中文【相关文献】1.高含硫天然气净化技术现状及其发展 [J], 刘鑫2.富含CO2天然气净化技术现状及研究方向 [J], 陈颖;张雪楠;梁宏宝;于生;梁宇泽3.高含硫天然气净化技术现状及研究方向 [J], 彭景;戴璐;吕桂海;张晓勇4.高含硫天然气净化技术现状及研究方向 [J], 余娅妮;何轶群;余春娟5.高含硫天然气净化技术现状及研究方向 [J], 赵一桦;赵俊翔;曹莉洁因版权原因,仅展示原文概要,查看原文内容请购买。

天然气净化工艺设计的要点论文摘要:我国传统的天然气净化方式主要采用胺法脱硫脱酸工艺,该工艺操作简便,对于设备要求程度较低,但是随着现代天然气使用量的剧增,传统的脱硫脱酸工艺也出现了许多新问题,例如装置中出现拦液问题,制约了天然气净化效率;溶液发泡导致天然气净化结果不达标准等。

为了解决日益突出的天然气净化问题,有必要对现阶段天然气净化工艺设计的要点进行分析探讨,并在传统设计方法的基础上,利用现代化技术,进行一定程度的优化和改良。

关键词:天然气净化;工艺设计;脱硫脱酸;优化措施1天然气原料的气分离系统在天然气进行净化之前,首先需要对天然气原料气进行分离操作,以此除去混杂在原料气中的杂质和污物。

传统的胺法脱硫脱酸由于缺少气分离步骤,导致后期净化过程中溶液发生变质、发泡等问题,其最主要原因就是天然气中混有缓蚀剂、固体颗粒物和带电粒子。

考虑到分离过程可能出现分离不完全,在进入净化过程中溶液中含有污染物,因此需要在天然气进入吸收塔之前加设两级分离设置,从而最大限度的保证天然气的纯净度。

其中第一层分离采用卧式重力分离器,利用重力作用将溶液中的杂质沉淀析出,以此减少后续操作过程中净化设备的负荷。

重力分离器内部设置天然气粒子通过标准,通常情况下,重力分离器的内部结构只允许粒子直径<100μm的粒子通过,其他粒子则被析出。

第二层分离采用过滤分离,其作用主要是对第一层分离进行优化和检查,起到双重保障的作用。

而且过滤分离的入口与卧式重力分离器的出口紧密相连,并且在入口出安装了丝网除雾器,将气流中的颗粒物或其他粒子直径大于10μm的雾滴、粒子阻挡在过滤分离器外部。

通过两级分离作用,基本上达到了除杂的目的。

2胺液吸收塔和再生塔2.1吸收塔的主要控制方法吸收塔作为胺液处理的第一站,主要作用是向胺液中充气(H2S、CO2等气体物质),从而保证胺液充分吸收这些气体。

为了最大限度的保证吸收塔的工作效率,需要做到两个基本保障点:其一是保证进入吸收塔的天然气纯净度要高,防止充气过程中杂质与胺液发生化学反应。

天然气净化厂工艺咱今天就来唠唠天然气净化厂工艺这回事儿。

我先跟您说啊,我之前去参观过一个天然气净化厂,那场面,真是让我开了眼!一进去,就能听到各种机器轰隆隆运转的声音,还能闻到一股特别的气味。

天然气从地下开采出来的时候,可不像咱们家里用的那么干净纯粹。

里面有好多杂质,像是硫化氢、二氧化碳、水分等等。

这时候,天然气净化厂的工艺就派上用场啦!首先是脱硫脱碳这一步。

就像咱们洗衣服要把污渍洗掉一样,得把天然气里的硫化氢和二氧化碳这些“脏东西”弄出去。

一般会用化学溶剂来吸收它们,比如说醇胺溶液。

这溶液就像个神奇的海绵,把有害气体吸进去,让天然气变得干净一些。

然后是脱水。

您想想,如果天然气里水分太多,在运输过程中就可能结冰,堵塞管道,那可就麻烦啦!所以得用干燥剂把水分吸走,常见的有分子筛啥的。

还有脱汞这个环节,汞这玩意儿可危险了,对环境和人体都不好。

这时候就会有专门的设备和吸附剂把汞给抓住。

在净化厂里面,那些巨大的储罐、错综复杂的管道,还有各种仪表和阀门,让人感觉既神秘又震撼。

工人们穿着整齐的工作服,在各个岗位上忙碌着。

我看到一个师傅,眼睛紧紧盯着仪表盘上的数据,手里还拿着对讲机不停地说着什么,神情特别专注。

经过一系列的净化工艺之后,天然气终于变得纯净、安全,可以输送到千家万户,给我们做饭、取暖、发电。

您看,这天然气净化厂的工艺虽然复杂,但每一步都至关重要。

它就像是一个神奇的魔法工厂,把原本脏兮兮的天然气变成了宝贝。

而且啊,这工艺还在不断改进和优化呢。

随着技术的发展,新的方法和设备不断涌现,让净化的效率更高、效果更好。

总之,天然气净化厂的工艺是个非常了不起的东西,它默默地为我们的生活提供着保障,让我们能享受到清洁、便利的能源。

希望您通过我的这番描述,对天然气净化厂工艺能有更多的了解!。

天然气处理厂天然气净化工艺技术优化为了增强天然气的利用效率,需要采取更加合适的净化工艺,不仅可以降低生产的成本,也可以使得生态环境得到显著的改善。

鉴于此,本文对天然气处理厂天然气净化工艺技术优化进行了分析探讨,仅供参考。

标签:天然气处理;净化技术;优化一、对于天然气处理厂的介绍天然气处理厂可以完成对于天然气的净化工作,并且可以在处理厂中完成对于天然气的处理,在运输之前进行净化处理满足净化的需求。

在处理厂通过对于生产的天然气的接收,经过净化处理之后再传输给用户,并且所生产的副产品也可以被用户使用。

运输给用户使用的天然气的主要成分就是甲烷和乙烷,液化石油气的主要成分是丙烷和丁烷,对于戊烷之上的化学成分需要进行单独处理,这些处理过程都在在处理厂完成。

天然气处理形式较多,其中脱硫的形式和脫碳的形式都属于醇胺法,主要是借助碱性溶剂进行处理。

当处理所存的水分时需要借助吸附法这种形式,吸收法的效果也较为明显,这样可以使得天然气含水量显著降低,符合相关的标准要求,进而给用户带来更多的方便。

二、天然气净化工艺技术措施1、天然气净化处理的工艺技术。

天然气净化处理针对油气田开采的天然气中的组分,通过分析研究,有必要采取技术措施,去除天然气中的酸性气体成分,如二氧化碳、硫化氢、二氧化硫等成分,避免造成更多的腐蚀现象。

对天然气中的水分进行处理,采取吸收法或者吸附法将天然气中大量的水蒸汽成分除去,经过加工处理后的天然气达到用户的要求,将尾气进行回收利用。

同时,对天然气处理厂的污水进行处理,处理合格后,可以回注到油层,达到水驱的效果。

1.1胺法处理工艺技术。

应用一乙醇胺与天然气中的酸性气体发生化学反应,出去天然气中的二氧化碳和硫化氢的处理技术,就是胺法处理技术的代表。

一乙醇胺的物理性质稳定,减少溶液的降解作用,化学反应彻底,对天然气的净化处理效果好。

在天然气处理厂得到广泛地应用。

利用胺法处理天然气很容易使天然气中的酸气浓度达到管输要求,该工艺技术使用的范围广泛,适应性强,处理后的天然气净化指标达到设计要求。

高含硫天然气硫磺回收及尾气处理工艺技术摘要:我国的四川储藏着丰富的高含硫天然气,高含硫天然气的开发必须要配套建设大型的天然气净化厂,高含硫天然气中硫化氢以及二氧化硫的含硫都比较高,一些情况下甚至能达到10%左右,产硫量也比较高。

在我国环保要求不断提升的前提下,高含硫天然气气田必须要实现99.7%以上的硫回收才能最终达到尾气排放标准要求,因此对整个处理过程中硫磺回收以及尾气处理工艺设计提出更高要求。

本文主要针对目前国内外大型硫磺回收和尾气处理技术的发展状况进行了分析,以现场生产实践为基本出发点,对硫磺回收和尾气处理工艺流程的简化、操作稳定性等进行了探讨;关键词:高含硫天然气;硫磺回收;尾气处理;优化引言高含硫天然气在处理过程中如果不经过硫的有效回收,不仅会导致出现大量的资源浪费,而且也会对环境造成严重污染,因此,在当今绿色环保生产不断深化的前提下,整个天然气生产处理领域中硫磺回收和尾气处理工艺都得到了高度重视。

1 硫磺回收及尾气处理技术发展现状Claus制硫技术目前已经经过了100多年的发展历史,是当前整个化工处理领域中最为成熟的一种含硫酸气处理工艺。

三级 Claus硫收率由于会受到各种化学反应平衡的限制,导致其实际的收率仅仅能够达到97%。

鉴于此,国内外已经针对 Claus制硫技术开展了大量的研究,进一步开发出了多种尾气处理工艺,以此来有效提升硫收率。

1.1富氧 Claus技术该技术最早是应用在硫回收装置方面,其主要的应用目的是进一步扩大企业的产能。

例如,充分利用50%的富氧空气,在整个工艺处理过程中单位体积氧气消耗仅仅会代入等量的氮气,能够将过程气量进行明显的控制,也能够有效减少工艺处理过程中对惰性气体的反复加热冷却,从而有效的起到了节能降耗的目的。

另外,通过应用50%的富氧空气,能够将总硫的实际收率进一步提升0.5%~1.0%,从而使得整个工艺过程中硫的夹带损失得到了有效缩减。

富氧 Claus工艺在上世纪80年代出现之后,在整个工业生产领域得到了广泛的关注,在旧装置改造、产能扩充、新装置建设、控制硫回收及尾气处理成本等各个方面都实现了广泛应用。

天然气处理厂中天然气净化工艺技术的优化策略摘要:随着天然气成为全球主要能源之一,天然气处理厂中的净化工艺技术变得越发重要。

然而,现有工艺面临能耗高、净化效率低的问题。

本论文旨在探讨天然气处理厂中天然气净化工艺技术的优化策略,以提高能源利用效率、降低成本。

通过研究工艺流程改进、设备升级和控制策略优化等方法,本论文旨在为天然气净化工艺的优化提供实用的解决方案,推动天然气产业的可持续发展。

关键词:天然气处理厂;天然气净化;工艺技术;优化策略;效率提升引言中国是世界上最大的天然气消费国家之一,天然气的净化处理工艺对于保障国内供应和提高能源利用效率至关重要。

然而,目前天然气处理厂在应对高含硫、高氮等复杂气体组分的同时,面临着工艺能耗高、净化效率低等问题。

因此,对天然气处理厂中天然气净化工艺技术的优化策略进行研究和探讨,具有重要的理论意义和实际价值。

1.天然气处理厂中常用的净化工艺技术概述1.1塔床吸收塔床吸收是天然气处理厂中常用的净化工艺技术之一。

该技术基于气液两相接触与反应原理,通过将含有杂质的天然气与吸收剂(如甲醇、乙醇等)在填充塔床中进行接触,达到去除硫化物、硫醇、二氧化碳和水等杂质的目的。

在塔床吸收过程中,气体在塔床填料上与吸收剂发生物理或化学反应,使杂质被吸收进入吸收剂中,从而实现气体的净化。

塔床吸收工艺具有高效率、较广适应性和操作灵活等优点,同时也存在填料选择、塔床结构优化、吸收剂回收等方面的挑战,需要进一步研究和优化。

通过合理设计和操作管理,塔床吸收技术可以有效提高天然气的净化效果,并满足不同工况下的处理需求。

1.2膜分离膜分离是天然气处理厂中常用的净化工艺技术之一。

该技术基于半透膜的选择性渗透作用,将含有杂质的天然气通过薄膜进行分离,实现去除硫化物、二氧化碳和其他杂质的目的。

在膜分离过程中,天然气进入薄膜模块,不同组分因其分子尺寸、形状和亲疏性不同而在膜上产生不同的渗透速率,从而实现组分的分离和纯化。

2016•9(上)《科技传播》124理论探索与争鸣作为一种蕴藏量巨大、清洁环保性良好的重要资源,天然气生产工艺水平越来越受到人们的普遍关注,对于经济社会发展目标的实现有着深远的意义。

未经处理的天然气组成成分较多,包含着有机硫化合物、硫化氢等,容易对生产过程中的金属材料带来较大的腐蚀作用,影响天然气的利用效率。

因此,需要采取可靠的工艺对天然气进行有效的净化处理,避免这种能源使用过程中对生态环境造成一定的影响。

在具体的操作过程中,技术人员需要对天然气净化工艺有必要的了解,确保相关生产装置的安全运行,提高生产过程中天然气净化效率。

1 原料气分离系统的工艺设计要点及优化做好天然气净化工艺流程中的原料气分离工作,可以为天然气利用效率的提高提供可靠的保障。

其中,在胺法装置使用的过程中,受到原料气携带的各种污染物的影响,很容易使这种装置操作中出现溶液发泡、相关设备热阻增加等现象,为该装置实际工作效率的提高造成了较大的影响。

常见的污染物有:固体杂质、气田水、防冻剂等。

这些污染物的存在,容易对天然气净化工艺中的吸收塔带来一定的干扰,容易引起吸收塔发泡的问题。

为了改变这种不利的发展现状,运用脱硫脱碳工艺设计的过程中,技术人员需要充分考虑到各种污染物瞬间流量可能会加大的问题,采取必要的优化措施提高该工艺生产水平。

这些优化措施包括:1)结合生产装置的结构特性,第一级采用重力分离的方式;2)第二级采用过滤分离方式。

在这样的工作机制影响下,过滤分离器的工作负荷可以在重力分离器的作用下得到有效降低,瞬间流量容易增大的污染物粒径将会在这些分离器与相关液体的作用下沉降分离,避免了净化工艺使用中污染物进入某些重要的生产装置中。

2 胺液吸收塔和再生塔的工艺设计要点及优化2.1 工艺设计要点胺液吸收塔和再生塔工艺设计要点主要包括:1)合理地控制塔盘板间距,避免胺液使用中出现起泡现象,同时为了减少这些塔的维修成本,需要严格控制塔人孔间距,一般保持在800mm 左右;2)采取可靠的计算方法计算出浮阀数,确定工艺流程开展中浮阀塔盘鼓泡面积;3)对吸收塔设置一定数量的贫液进口,有效降低二氧化碳的吸收率,增强生产工艺使用过程中的调节效果,最大限度地满足硫化氢的净化度;4)优先选用浮阀塔,提高实际工作开展中的处理效率;5)按照一定的方式在吸收塔底设置一定高度的共轭环填料,避免吸收塔正常工作中底部出现漩涡,影响生产工艺的净化 效果。

高含硫天然气脱硫技术由于从油气井井口采出或从矿场分离器分出的天然气除含有水蒸气外,往往S)、硫化羰(COS)、硫醇还含有一些酸性组分。

这些酸性组分一般是硫化氢(H2(RSH)及二硫化物(RSSR’)等,通常也叫酸气或酸性气体(acid gas)。

天然S、COS。

为示区别。

气中最常见的酸性组分是H2天然气中含有酸性组分时,会造成金属腐蚀,并且污染环境。

当天然气用作化工原料时,它们还会引起催化剂中毒,影响产品质量。

当天然气中的酸性组分含量超过管输气或商品气质量要求时,必须采用合适的方法脱除后才能管输或成为商品气。

从天然气中脱除酸性组分的工艺过程称为脱硫、脱碳,习惯上统称为天然气脱硫。

脱硫后的天然气通常称为净气或净化气,而脱出的酸性组分一般还应回收其中的硫元素(硫磺回收)。

当回收硫磺后的尾气不符合向大气排放的标准时,还应对尾气进行处理。

对于管输天然气,要求其H2S含量不应大于20mg/m3。

当天然气用作合成氨或合成甲醇原料气时,其硫含量要求小于1mg/m3。

如天然气采用深冷分离的方法回收凝液时,其CO2含量(φ)往往要求很低。

因此,对天然气硫含量要求很严的天然气化工厂,需要设置二次脱硫装置。

目前,国内外报道过的脱硫方法有近百种。

这些方法一般可分为间歇法、化学吸收法、物理吸收法、联合吸收法(化学一物理吸收法)、直接转化法。

其中,采用溶液或溶剂作脱硫剂的脱硫方法习惯上又统称为湿法,采用固体作脱硫剂的脱硫方法又统称为干法。

间歇法:其脱硫原理又可分为化学反应法与物理吸附法两种,其特点是反应或吸附过程都是间歇进行的。

属于前者的有海绵铁法、氧化铁浆液法、锌盐浆法法及苛性钠法。

由于脱硫剂在使用失效后即废弃掉,因而仅适用于H2S含量很低及流量很小的天然气脱硫。

属于后者的有分子筛法,它适用于天然气中酸性组分含量低及同时脱水的场合。

海绵铁法及分子筛法因采用固体脱硫剂,故又都属于干法,通常也统称为固体床脱硫法。

化学吸收法:这类方法又称化学溶剂法。

第24卷第3期2006年6月天 然 气 与 石 油NaturalGasAndOilVol.24,No.3Jun.2006

收稿日期:2005211229

作者简介:刘家洪(19722),男,四川合江人,工程师,学士,1996年毕业于中国石油大学(北京)化学工程系,主要从事油气加工设计工作。电话:(028)86014327。

高含硫天然气净化厂设计特点刘家洪,康 智,周 平,王远江(中国石油工程设计有限公司西南分公司,四川成都610017)

摘 要:

根据正在建设中的罗家寨天然气净化厂工程前期研究、国外考察、科技攻关、引进

基础设计及设备采购、制造等情况,结合铁山坡天然气净化厂前期研究和技术交流情况以及高含硫天然气净化厂的特性,介绍了高含硫天然气净化厂主要的设计特点。关键词:

高含硫;天然气;净化厂;设计;特点

文章编号:100625539(2006)0320052204 文献标识码:A

0 前言我国天然气生产主要集中在西南油气田分公司、长庆油田分公司和塔里木油田分公司。目前,长庆油田分公司和塔里木油田分公司的主力气田均为低含硫气,但西南油气田分公司在未来十年规划中将川东北地区储量丰富的高酸性天然气田作为未来的主力接替气田进行大规模开发生产,预计2010年高酸性天然气将达到80×10

8m3

/a的产能。

近年来,随着人们环保意识的日益增强,世界各国制定出更严厉的环保法规,以进一步控制有害污染物的排放;另一方面,随着石油价格的高涨,作为一种清洁燃料和可代替的化工原料,天然气的资源地位越加突出,国内外十分重视发展天然气产业,加快开发探明储量较大的高含硫气田已势在必行,天然气处理是高含硫气田开发必不可少的中间环节。高含硫天然气处理具有产品率低、单位能耗高、高含硫介质腐蚀性强、危险等级高等特点,采用安全、先进、经济合理、成熟可靠的处理工艺技术尤其重要。本文根据正在建设中的罗家寨天然气净化厂工程(总处理规模为900×10

4m3

/d,单套处理规模

为300×10

4m3

/d,原料气中H2S含量为11.5%,

CO2含量为8%,原料气压力为713MPa)的前期研

究、国外考察情况、科技攻关、引进基础设计及大型设备采购、制造等情况,结合铁山坡天然气净化厂工

程(总处理规模为600×10

4m3

/d,单套处理规模为

300×104m3/d,原料气中H2S含量为15%、CO2含

量为613%,原料气压力为814MPa,有机硫含量为53016mg/m3)的前期研究和几家国外大公司的技

术交流情况,介绍高含硫天然气净化厂的设计特点。

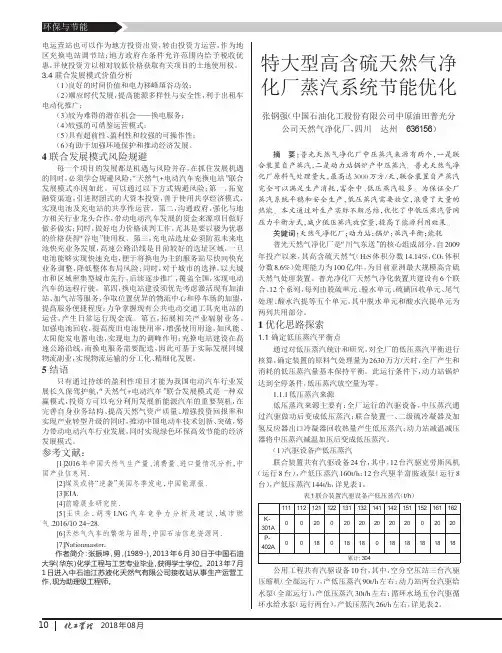

1 高含硫天然气净化常用的工艺技术路线

根据罗家寨天然气净化厂工程主体装置基础设计招标时投标商的技术方案和就铁山坡天然气净化厂与外商的技术交流情况,国外对高含硫天然气处理普遍采用以下工艺技术路线:

1.1 当原料气中有机硫含量高(为满足总硫要求,必须脱除有机硫) 鉴于脱硫装置与尾气处理装置采用的脱硫溶剂不同,普遍采用图1所示的工艺技术路线。脱硫采用Sulfionl-M法、脱水采用TEG法、硫磺回收采用二级Claus工艺、尾气处理采用标准SCOT工艺(溶液采用MDEA水溶液)。

1.2 当原料气中有机硫含量低(将H2S脱除后,总硫即可满足要求) 由于脱硫装置与尾气处理装置采用的脱硫溶剂相同,为降低工程投资和装置能耗,普遍采用图2所示的工艺技术路线。图1 脱硫装置需脱除有机硫时的工艺技术路线图2 脱硫装置不需脱除有机硫时的工艺技术路线 脱硫采用MDEA法、脱水采用TEG法、硫磺回收采用二级Claus工艺、尾气处理采用串级SCOT工艺。1.3 当原料气中有机硫含量高的高含硫天然气净化工艺技术路线发展趋势 针对尾气处理装置脱硫吸收塔底富液再吸收酸气能力强的特点,为降低工厂总的溶液循环量,降低工程投资和操作费用,将H

2S

和有机硫的脱除分两

步完成,首先利用尾气处理装置的MDEA富液作为脱硫装置Ⅰ的贫液将原料气中的H

2S

和有机硫部

分脱除,大大降低进入脱硫装置Ⅱ的H

2S含量,

然

后在脱硫装置Ⅱ中采用Sulfionl-M脱出剩余的H2S和有机硫,工艺技术路线,见图3。

图3 脱硫装置分两步脱除H

2S

和有机硫时的工艺技术路线

脱硫装置Ⅰ采用MDEA法、脱硫装置Ⅱ采用Sulfionl-M法、脱水采用TEG法、硫磺回收采用二级Claus工艺、尾气处理采用串级SCOT工艺。从上述普遍采用的技术路线可以看出,典型的高含硫天然气净化厂一般包括脱硫、脱水、硫磺回收和尾气处理等工艺装置。目前,国内外有关天然气净化的工艺方法上百种,但主流技术仍然是胺法脱硫、三甘醇脱水、克劳斯硫磺回收、尾气处理(还原吸收法或其它)工艺。这条路线对各类含硫原料气均具有较好的适应性和技术经济性能,因而得到广泛的应用,且积累有丰富的实践经验。2 高含硫天然气净化厂的特性同等规模的高含硫天然气净化厂与中低含硫天然气净化厂相比,存在以下主要特点:

a.原料气中H2S含量高。b.溶液循环量较大,装置能耗较高。罗家寨天然气净化厂工程(原料气中H

2S

含量

为1115%、CO2含量为8%)的综合能耗为每处理1

×104m3原料天然气耗能19753MJ(相当于天然气612m3),铁山坡天然气净化厂工程(原料气中H2S含量为15%、CO2含量为613%、有机硫含量为53016mg/m3)综合能耗为每处理1×104m3原料天

然气耗能16233MJ(相当于天然气503m

3)。而

中、低含硫的忠县天然气净化厂(原料气中H

2S

含

量为7~9g/m3、CO2含量为23~30g/m

3)综合能

耗为每处理1×104m3原料天然气耗能184912MJ

(相当于天然气6114m3),垫江分厂、渠县分厂、长

35第24卷第3期刘家洪,等:高含硫天然气净化厂设计特点 寿分厂分别为每处理1×104m3原料气的耗能量分别为3398,4912,3465MJ。高含硫天然气净化厂的能耗远远高于中、低含硫天然气净化厂。c.设备较大,设备选材、制造要求更高。d.酸气含量高,事故放空环境危害性较大。e.高含H2S和CO2介质具有极强的腐蚀性,会导致高含硫介质设备材质的化学失重腐蚀、硫化物应力开裂(SSC)和氢诱发裂纹(HIC)等。f.硫磺回收尾气中含硫量高,需设尾气处理装置,工艺流程长。g.危险等级高。3 高含硫天然气净化厂设计特点国外对高含硫气田的开发已有几十年的经验,天然气净化技术,特别是硫磺回收和尾气处理技术方面有了长足的发展。目前脱硫、硫磺回收及尾气处理装置已向大型化、自动化、组合化方向发展。特别是尾气处理技术已开发出数十种工艺。其中还原吸收类尾气处理技术,不但硫收率高,而且工艺成熟,装置数量占全部尾气处理装置的半数以上。这类方法如Scot,BSR/MDEA,HCR,RAR等,从溶剂配方,溶液再生方式或参数设定调整等方面不断改进,以节约投资,降低消耗,提高装置的适应能力和运行维护的可靠性。下面简要介绍高含硫天然气净化厂主要设计特点:3.1 工艺流程较长一般情况下,高含硫天然气净化厂硫磺回收规模大,为满足国家现行环保标准GB16297-1996《大气污染物综合排放标准》、环函[1999]48号及报批中的《天然气净化厂污染物排放标准》的规定,最低硫磺回收率限值为9918%。若仅设备硫磺回收装置,不对回收尾气作进一步处理,无论采用常规克劳斯、富氧克劳斯、克劳斯延伸类工艺中的任何一种工艺均不能满足环保标准及相关文件的要求,故需在硫磺回收装置后再加尾气处理装置。主体工艺装置包括脱硫、脱水、硫磺回收、尾气处理及附属酸水汽提装置,工艺流程较中、低含硫天然气净化厂长。3.2 厂址应尽量靠近气田考虑到气田集输湿气输送管道的安全风险,要求集输管道应尽量短等,厂址应尽量靠近气田。3.3 控制系统完善,自动化程度高、控制精确硫磺回收装置主燃烧炉、空气/酸气最佳比率控制(ABC系统)方案;尾气在线炉优化控制方案,综合在线炉燃料气/空气的理论当量和次化学当量燃烧、反应器进出口温度的关系、急冷塔出口氢气浓度等综合因素,实现尾气处理装置的整体优化;尾气灼烧炉的优化控制方案,灼烧炉出口温度和过剩氧的内在关系等因素。

3.4 安全系统的高可靠性针对高含硫天然气处理厂危险等级高的情况,

重点对工厂联锁保护系统的设置进行了优化设置。各工艺装置建立内在联系,装置内部和各装置间设置联锁保护系统因果关系;确定了联锁保护系统的安全等级;全厂紧急停车的重要事故信号源多重设置,避免误动作;联锁保护系统增加超越开关和事故源的旁路;设置联锁保护系统动作前的预报警。针对高含硫天然气处理厂危险等级高的情况,

重点对工厂联锁保护系统的设置进行了优化设置。各工艺装置建立内在联系,装置内部和各装置间设置联锁保护系统因果关系;确定了联锁保护系统的安全等级;全厂紧急停车的重要事故源多重设置,避免误动作;联锁保护系统增加超越开关和事故源的旁路;设置联锁保护系统动作前的预报警。

3.5 采用气田整体综合自动化方案,最大限度减少高含硫气的排放气量 气田内部集输、处理厂、外输采用一套DCS.

SCADA综合控制系统以及辅助设备对气田井口、集气站、净化厂工艺装置、辅助生产设施及重要的公用设施进行集中监视、控制和管理,当工厂出现停电、设备故障或操作失误等原因时,自动控制系统立即切断上游气源,减少排放气量,并将排放气引至火炬系统燃烧后排放,降低对环境的污染。

3.6 采取切实有效的节能措施,降低工厂能耗针对高含硫处理装置转动设备负荷大、同时硫磺回收等装置可回收能量高等特点,脱硫装置的溶液循环泵采用能量回收透平驱动,以回收高压富胺液的部分能量;换热器选用效率高的板式换热器;根据全厂蒸气平衡和能耗设备负荷情况,合理确定高低位热能,尽量利用蒸气驱动转动设备和用作加热设备的热源等,硫磺回收装置主风机采用蒸气透平

45 天 然 气 与 石 油2006年