生产工艺流程图

- 格式:doc

- 大小:414.50 KB

- 文档页数:8

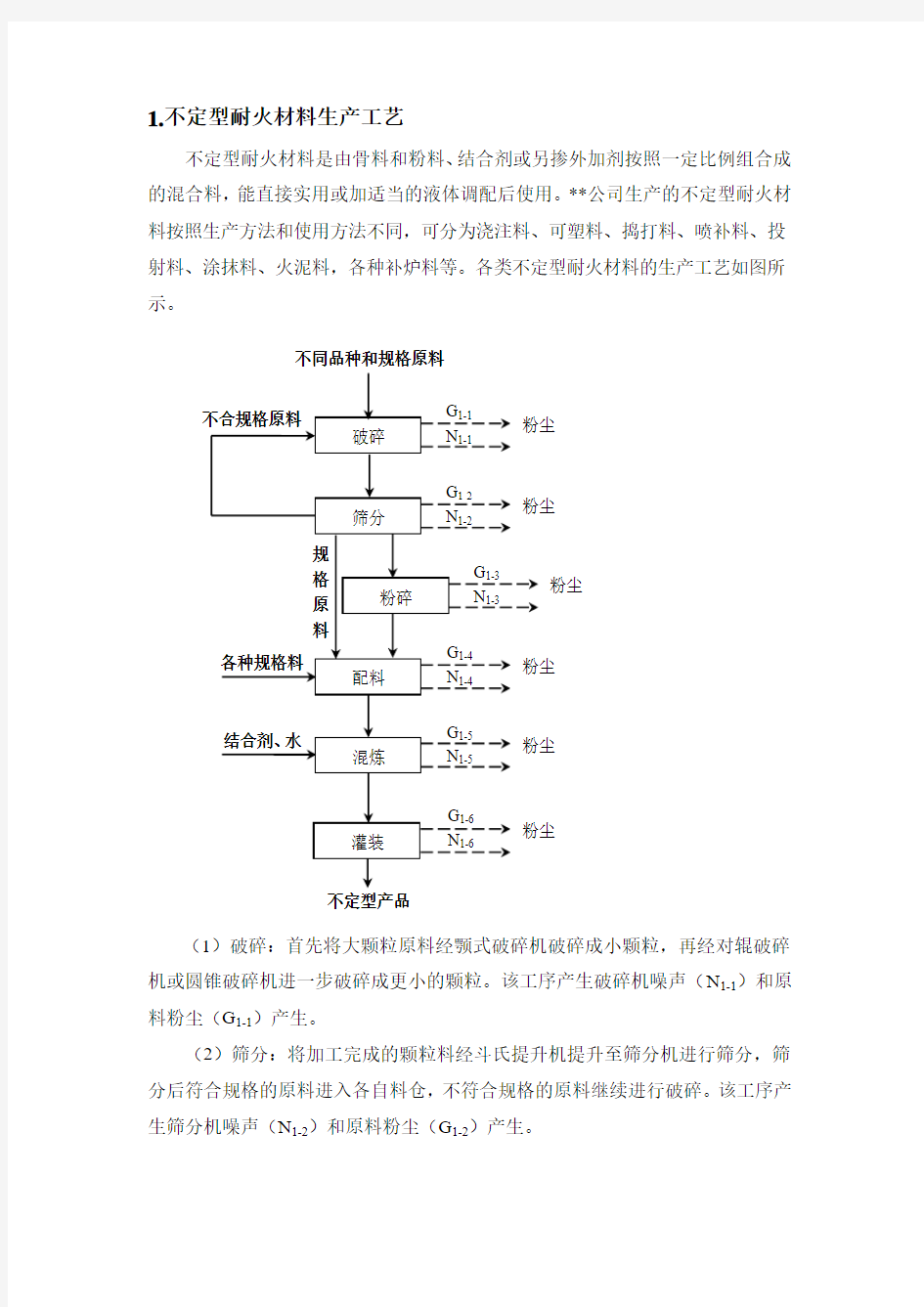

1.不定型耐火材料生产工艺

不定型耐火材料是由骨料和粉料、结合剂或另掺外加剂按照一定比例组合成的混合料,能直接实用或加适当的液体调配后使用。**公司生产的不定型耐火材料按照生产方法和使用方法不同,可分为浇注料、可塑料、捣打料、喷补料、投射料、涂抹料、火泥料,各种补炉料等。各类不定型耐火材料的生产工艺如图所示。

粉尘

不定型产品

(1)破碎:首先将大颗粒原料经颚式破碎机破碎成小颗粒,再经对辊破碎机或圆锥破碎机进一步破碎成更小的颗粒。该工序产生破碎机噪声(N1-1)和原料粉尘(G1-1)产生。

(2)筛分:将加工完成的颗粒料经斗氏提升机提升至筛分机进行筛分,筛分后符合规格的原料进入各自料仓,不符合规格的原料继续进行破碎。该工序产生筛分机噪声(N1-2)和原料粉尘(G1-2)产生。

(3)粉碎:部分产品还需要经过雷蒙磨粉机磨成200~300目以下的粉料,然后再进入各自料仓。该工序产生雷蒙机噪声(N1-3)和原料粉尘(G1-3)产生。

(4)配料:将高位料仓中的粉料分别经自动配料系统按照一定的比例准确称量后,通过给料机送入混炼机中,同时,将经称量后的结合剂(主要为纸浆、糊精和水)也加入到混炼机中。高位料仓中的粉料40%是破碎生产的粉料,60%为外购的规格料。该阶段振动给料机会产生一定噪声(N1-4),同时在给料过程中也会产生粉尘(G1-4)。

(5)混炼:在强制混炼机中,将不同组分和粒度的物料同适量的结合剂经混合和挤压作用达到分布均匀和充分润湿,然后以泥料的形式进入到泥料罐中。在混炼过程中会产生一定的噪声(N1-5)和粉尘(G1-5)。

(6)灌装:将混炼好的泥料通过自动灌装机灌装到包装袋中,进行封装。该工序产生灌装机噪声(N1-6)和粉尘(G1-6)产生。

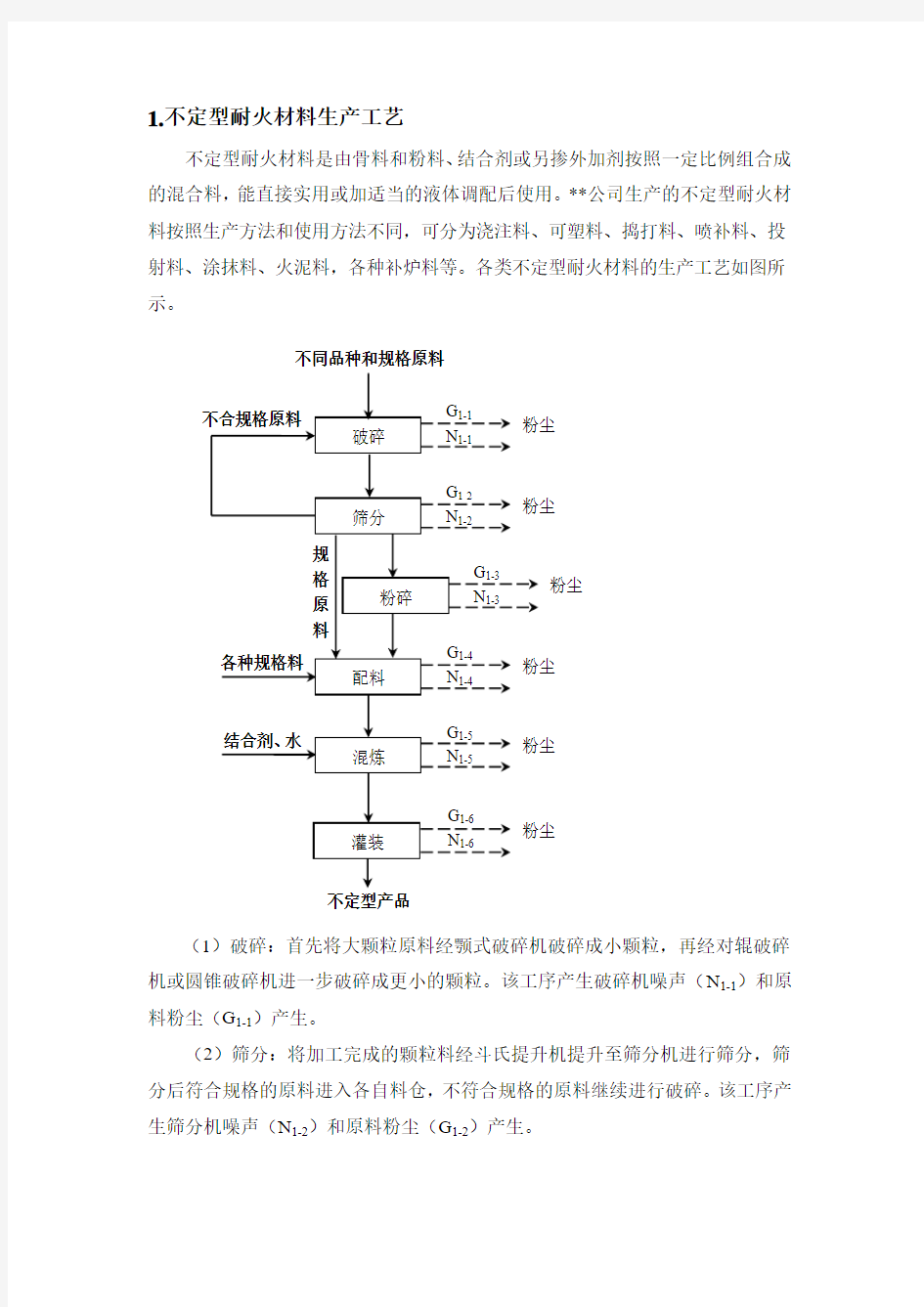

2.碱性耐火砖生产工艺

碱性耐火材料主要是指以氧化镁、氧化钙为主要成分的耐火材料,对碱性渣有较强的抗侵蚀能力,主要用于平炉、吹氧转炉、电炉、有色金属冶炼设备以及一些高温设备上。

**公司生产的碱性耐火砖以电熔镁铬砂、镁铝尖晶石、高纯砂和电熔镁铬砂97为原料,产品主要包括镁铬砖、97#镁砖、96#镁砖、镁锆砖、电熔再结合镁铬砖、半再结合镁铬砖、直接结合镁铬砖、镁铝尖晶石砖等,其生产的主要工艺如图所示。

电熔镁铬砂镁铝尖晶石

SO2

定型产品

(1)破碎:首先将大颗粒原料经颚式破碎机破碎成小颗粒,再经对辊破碎

机或圆锥破碎机进一步破碎成更小的颗粒。该工序产生破碎机噪声(N2-1)和原料粉尘(G2-1)产生。

(2)筛分:将加工完成的颗粒料经斗氏提升机提升至筛分机进行筛分,筛分后符合规格的原料进入各自料仓,不符合规格的原料继续进行破碎。该工序产生筛分机噪声(N2-2)和原料粉尘(G2-2)产生。

(3)粉碎:部分产品还需要经过雷蒙磨粉机磨成200~300目以下的粉料,然后再进入各自料仓。该工序产生雷蒙机噪声(N2-3)和原料粉尘(G2-3)产生。

(4)配料:将高位料仓中的粉料分别经自动配料系统按照一定的比例准确称量后,通过给料机送入混炼机中,同时,将经称量后的结合剂(主要为纸浆、糊精和水)也加入到混炼机中。高位料仓中的粉料40%是破碎生产的粉料,60%为外购的规格料。该阶段振动给料机会产生一定噪声(N2-4),同时在给料过程中也会产生粉尘(G2-4)。

(5)磁选:利用矿物颗粒磁性不同,在不均匀磁场中进行选别,去除铁、钛等杂质。粉料中若存在铁等杂质,在耐火砖的烧成过程中,铁会被氧化,从而使耐火砖表面出现斑点,影响耐火砖的外观。该工序会产生一定的粉尘(G2-5)和固体废物(S2-1)。

(6)混炼:在强制混炼机中,将不同组分和粒度的物料同适量的结合剂经混合和挤压作用达到分布均匀和充分润湿,然后以泥料的形式进入到泥料罐中。在混炼过程中会产生一定的噪声(N2-5)和粉尘(G2-6)。

(7)成型:将泥料罐中混合好的泥料用手动平板车送到压制成型厂房中,在有摩擦压力机压制成砖坯,压制的动力由空压站提供。部分对于产形状和性能有特殊要求的产品通过振动成型机振动成型。该工序会产生摩擦压力机噪声和振动成型噪声(N2-6)。

(8)干燥:将压制成型的砖坯码放在窑车上,按照产品性能需求不同,分别在电干燥窑和余热干燥窑中进行干燥,其中余热干燥窑利用隧道窑内的热烟气对砖坯进行干燥。利用余热锅炉进行干燥时,由于是利用隧道窑的热烟气进行加热,所以会产生SO2、NOx和粉尘等大气污染物(G2-7)。

干燥过程可分为四个阶段。第一阶段为加热阶段。一般加热阶段时间很短,胚体温度上升到湿球温度。第二阶段为等速干燥阶段。这一阶段排除大量的水分,

水分蒸发发生在胚体表面,蒸发速率相等。第三阶段为降速干燥阶段,随着干燥时间的延长,或胚体含水量的减少,胚体表面的有效蒸发面积逐渐减少,干燥速度逐渐降低。第四阶段为低速及平衡干燥阶段。干燥速度逐渐接近零,最终胚体水分不再减少。

(9)烧成:干燥后的砖坯再经由电拖车、液压推车推入高温窑内烧成,按照产品性能需求不同,分别在隧道窑和梭式窑内进行烧成。其中隧道窑以筑路油为燃料,锅炉产生热蒸汽使其雾化,再通过设在窑体中部的喷嘴喷入隧道窑内,与空气充分混合燃烧,窑内烧成温度约为1800℃。在隧道窑中烧成时,蒸汽锅炉燃煤会产生烟尘、SO2和NOx(G2-8)和煤渣固废(S2-2);同时隧道窑燃烧筑路油也会产生烟尘、SO2和NOx(G2-9)。梭式窑加热使用清洁能源天然气,部分产品需要在氮气保护下进行烧成。在梭式窑中烧成时,会产生少量的烟尘、SO2和NOx(G2-10)。

(10)检验修整:出窑后的耐火砖成品,经过自然冷却后,被送至成品仓库的拣选区进行检验,对部分需要进行整形的砖坯用磨砖机进行修整,修整的边角料和不合格产品送到破碎车间进行破碎重新作为原料,全部回收利用。

(11)包装:不需要修整和修整好好的和个产品经包装机包装后按照品种存放于成品库内。

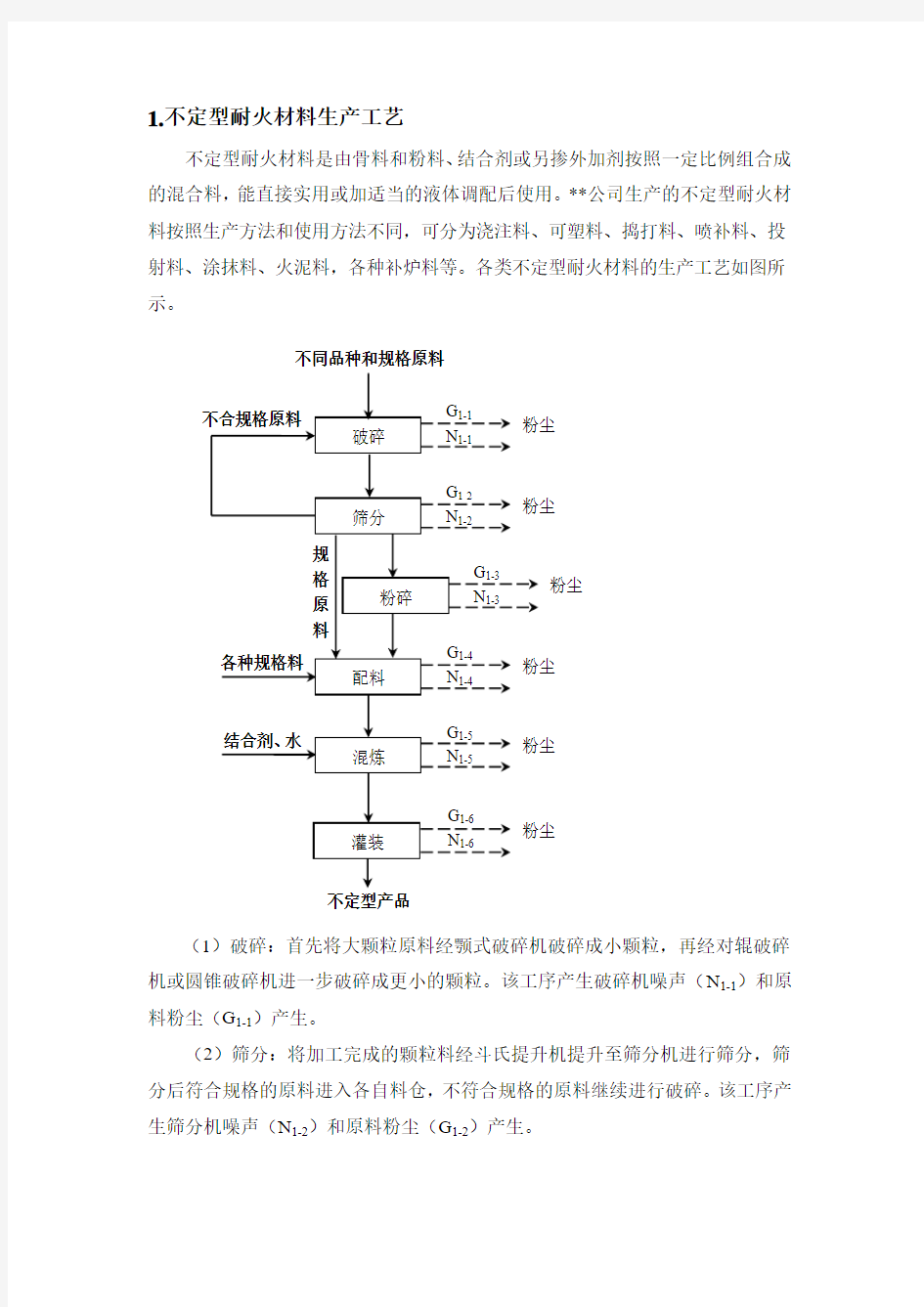

3.铝硅系耐火砖生产工艺

**公司生产的铝硅系耐火砖主要以烧结莫来石、合成莫来石、矾土、锆英砂和碳化硅为原料,产品主要包括NM β–SiC砖、AT/BT莫来石碳化硅砖、AM/BM 莫来石砖、AN/BN粘土砖、高纯莫来石砖、锆英石砖、硅线石砖、烧结莫来石砖、烧结锆莫来石砖、烧结AZS砖等,其生产的主要工艺如图所示。