滚动轴承设计

- 格式:ppt

- 大小:3.69 MB

- 文档页数:96

滚动轴承加工工艺设计摘要:滚动轴承是现代机器中广泛应用的部件之一,具有摩擦阻力小,功率消耗少,起动容易等优点。

本文对滚动轴承的加工工艺进行了研究和设计。

主要内容包括滚动轴承的类型、性能与特点,滚动轴承的工作情况,滚动轴承尺寸的选择,轴承零件的加工工艺特点,轴承加工的工艺过程及轴承装置的设计。

通过了解滚动轴承的主要类型、性能与特点,结合实际需要中的产品要求,选择合适的轴承及所对应的加工工艺流程。

关键词:滚动轴承;性能;工艺设计Rolling bearing processing technology design Abstract:Rolling bearing is one of the components are widely used in modern machinery, the advantages of small frictional resistance, less power consumption, easy starting, etc.This paper studied the processing technology of the rolling bearing and design.Main contents including the types, performance and characteristics of the rolling bearing and rolling bearing working condition, the choice of rolling bearing size, machining process characteristics of bearing parts, bearing machining process and the design of the bearing assembly.Through understanding the main types of rolling bearing, the performance and characteristics, combined with the actual needs of the product requirements, select the appropriate bearing and the corresponding processing technological process.Key words:Rolling bearing; Performance; Process design目录1摘要 (1)2 滚动轴承的主要类型及其代号 (2)2.1 滚动轴承的主要类型、性能与特点 (4)2.2 滚动轴承零件结构的常用术语 (5)2.3 滚动轴承的代号 (6)3 滚动轴承类型的选择 (8)3.1 选择轴承时的考虑因素 (8)3.2 具体选择 (10)4 滚动轴承产品的性能要求 (11)5 滚动轴承零件的加工工艺特点 (11)5.1 滚动轴承零件的生产特点 (11)5.2 滚动轴承零件工艺过程的特殊性 (12)6 滚动轴承生产的一般工艺过程 (13)7 滚动轴承套圈车削加工 (14)7.1 车削加工的内容和方法分类 (14)7.2 套圈车削的位置精度和定位基准选择 (15)7.3 车削套圈的尺寸公差及余量的确定 (17)7.4 套圈车削加工的切削用量 (20)7.5 套圈车削加工所用的夹具 (21)8 套圈的热处理工序 (21)9 套圈的磨削 (22)9.1 6203轴承套圈的磨削过程 (22)9.2 套圈磨削用夹具 (24)10 钢球加工 (25)10.1 钢球加工的基本工艺路线 (25)10.2 钢球加工余量的确定 (26)11 保持架加工 (27)12 轴承的装配 (28)12.1 装配的基本工艺路线 (28)12.2 轴承零件的组装方法 (28)参考文献 (30)致谢 (31)2滚动轴承的主要类型及其代号2.1滚动轴承的主要类型、性能与特点滚动轴承是现代机器中广泛应用的部件之一,它是依靠主要元件间的滚动接触来支承转动零件的。

机械设计基础第节滚动轴承轴向力的计算滚动轴承是一种常用的机械元件,用于支撑与传递轴向载荷和径向载荷。

在机械设计中,计算滚动轴承轴向力是非常重要的一部分,涉及到轴承的选型和设计。

本文将介绍滚动轴承轴向力的计算方法。

一、轴向载荷的种类在机械系统中,轴向载荷分为静载荷和动载荷两种。

1.静载荷:轴向载荷恒定不变的情况下的载荷称为静载荷。

静载荷通常由设备的自重、安装在轴上的其他零件的重量、负荷的重量等构成。

2.动载荷:轴向载荷大小在运行过程中有变化的载荷称为动载荷。

动载荷通常通过计算得出,可以是来自于负载的力或力矩引起的轴向力。

二、静载荷的计算静载荷的计算主要包括扭矩产生的轴向力、径向载荷以及其他附加载荷的计算等。

1.扭矩产生的轴向力:扭矩产生的轴向力是由于传递扭矩而引起的轴向力。

一般情况下,扭矩产生的轴向力可以通过计算得出,计算公式如下:Fa=(KT×Md)/L其中,Fa为扭矩产生的轴向力,KT为轴向力系数,Md为传递的扭矩,L为轴承的有效传递长度。

2.径向载荷:径向载荷是指垂直于轴向的力。

径向载荷通常由设备的自重、传动装置的重量、负载的重量等构成。

径向载荷的计算需要考虑设备的结构和工作环境等因素。

3.其他附加载荷:其他附加载荷通常包括轴向预紧力、温度变化引起的载荷、振动引起的载荷等。

这些附加载荷需要在设计过程中进行综合考虑。

三、动载荷的计算动载荷的计算需要考虑到设备在运行中的工况、运行速度、负载类型等因素。

常见的动载荷计算方法有以下几种:1.动载荷的估计:根据设备的工作环境和使用条件,根据经验公式或实验结果进行动载荷的估计。

2.动载荷的测量:通过测量设备在运行过程中的实际载荷,得到动载荷的大小。

3.动载荷的模拟计算:通过建立设备的动态模型,对工作过程进行模拟计算,得到动载荷的大小。

四、滚动轴承轴向力的选型在计算得到滚动轴承的轴向力后,还需要根据轴承的轴向载荷容量、速度等特性进行选型。

轴向载荷容量是指滚动轴承在承受轴向力时的极限载荷能力,通常通过轴向载荷容量图进行选型。

机械工程中滚动轴承的动力学分析与优化设计引言:滚动轴承在机械工程中扮演着重要的角色,广泛应用于各个领域,如汽车工业、飞机制造和工业设备等。

滚动轴承的性能对于机械设备的运行稳定性和效率具有重要影响。

本文将针对滚动轴承的动力学分析与优化设计展开讨论。

1. 滚动轴承的工作原理滚动轴承通过滚珠或滚柱在内外圈之间滚动,从而减小了摩擦和阻力,使机械设备的转动更为平稳。

滚动轴承的工作原理基于滚动接触而不是滑动摩擦,因此具有更低的摩擦损失和更高的效率。

2. 滚动轴承的动力学分析方法在滚动轴承的设计与分析过程中,动力学分析方法是至关重要的。

其中一种常用的方法是基于有限元分析,通过建立轴承的数学模型,分析其在不同工况下的应力和变形情况。

另外,还可以采用实验验证的方法,使用测试设备对滚动轴承进行动态载荷测试,以获取其在实际工作中的性能参数。

这些参数可以用于验证数值分析结果和评估轴承的可靠性。

3. 滚动轴承的优化设计滚动轴承的优化设计旨在提高其性能和寿命。

一种常见的优化方法是通过优化轴承结构和减小摩擦损失来提高轴承的效率。

在轴承结构优化方面,可以通过优化内、外圈的几何形状、滚珠或滚柱的数量和分布等参数来提高轴承的刚度和承载能力。

同时,减小摩擦损失也是提高轴承效率的关键。

例如,可以采用更好的润滑方式、改进润滑油的性能以及优化轴承材料的表面处理等方法来减小轴承的摩擦损失。

4. 滚动轴承的故障分析与预测在机械设备运行过程中,轴承故障是一个常见的问题,会导致设备停机和生产损失。

因此,进行轴承故障分析和预测具有重要意义。

通过对轴承运行状态的监测和振动信号的分析,可以判断轴承是否存在异常,并提前采取维护措施。

此外,还可以使用有限元分析和数值模拟方法,模拟轴承在不同故障模式下的动态响应,为故障诊断提供依据。

5. 结论滚动轴承在机械工程中具有重要地位,其动力学分析与优化设计对于提高机械设备的性能和可靠性起着关键作用。

通过动力学分析方法可以得到滚动轴承在不同工况下的应力和变形情况,为轴承结构的优化设计提供依据。

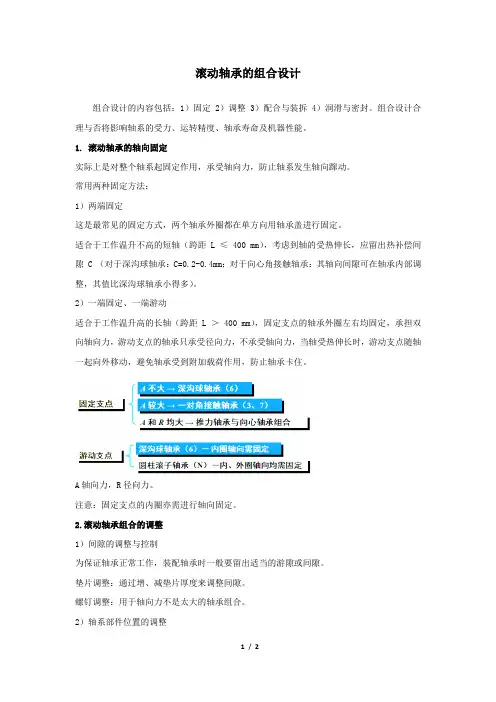

滚动轴承的组合设计组合设计的内容包括:1)固定 2)调整 3)配合与装拆 4)润滑与密封。

组合设计合理与否将影响轴系的受力、运转精度、轴承寿命及机器性能。

1.滚动轴承的轴向固定实际上是对整个轴系起固定作用,承受轴向力,防止轴系发生轴向蹿动。

常用两种固定方法:1)两端固定这是最常见的固定方式,两个轴承外圈都在单方向用轴承盖进行固定。

适合于工作温升不高的短轴(跨距 L ≤ 400 mm),考虑到轴的受热伸长,应留出热补偿间隙 C (对于深沟球轴承:C=0.2-0.4mm;对于向心角接触轴承:其轴向间隙可在轴承内部调整,其值比深沟球轴承小得多)。

2)一端固定、一端游动适合于工作温升高的长轴(跨距 L > 400 mm),固定支点的轴承外圈左右均固定,承担双向轴向力,游动支点的轴承只承受径向力,不承受轴向力,当轴受热伸长时,游动支点随轴一起向外移动,避免轴承受到附加载荷作用,防止轴承卡住。

A轴向力,R径向力。

注意:固定支点的内圈亦需进行轴向固定。

2.滚动轴承组合的调整1)间隙的调整与控制为保证轴承正常工作,装配轴承时一般要留出适当的游隙或间隙。

垫片调整:通过增、减垫片厚度来调整间隙。

螺钉调整:用于轴向力不是太大的轴承组合。

2)轴系部件位置的调整使轴上零件处于准确的工作位置(通常用垫片调整)。

3.滚动轴承的配合及装拆1)滚动轴承的配合内圈与轴颈:采用基孔制,孔的配合代号不用标注。

外圈与座孔:采用基轴制,轴的配合代号不用标注。

配合的选取原则:转动套圈、速度高、受载大、工作温度变化大——选较紧的配合(过盈);不动套圈、常拆轴承——选较松的配合(间隙)。

2)滚动轴承的装拆轴肩高度应低于内圈厚度;轴肩开槽。

4.滚动轴承的润滑及密封润滑的目的:减少摩擦磨损、冷却、吸振、防锈。

密封的目的:防尘、防水、防止润滑剂流失。

转速不高时用接触式密封;转速较高时用非接触式密封。

滚动轴承设计原理与应用技术

滚动轴承是一种广泛应用于机械制造和运输设备中的机械部件。

它的

设计原理和应用技术对于各种机械设备的性能和寿命都具有重要的影响。

滚动轴承主要由内外套筒、滚动体和保持架组成。

其设计原理是通过

滚动体的滚动来降低摩擦,减少磨损,提高机械传动效率和寿命。

滚

动轴承的滚动体有球形、圆锥形和圆柱形等多种形式,不同形式的滚

动体可以适用于不同形式的机械运动。

在滚动轴承的应用技术方面,首先需要考虑的是轴承的选型和安装。

选型需要考虑负荷、转速、工作环境条件和轴承的寿命等多个参数。

安装时需要保证轴承和轴承座的配合精度,避免在运转过程中发生异响、振动和过热等异常情况。

另外,滚动轴承的维护和保养也非常重要。

维护要求包括加油、清洗、检查和更换轴承等方面。

特别是在高温、高速、潮湿等恶劣环境下,

轴承的维护要求更为严格。

滚动轴承在机械制造和运输设备中具有广泛应用。

例如,汽车、飞机、火车、船舶、轮船等各类运输设备都需要使用大量的滚动轴承。

在工

业制造中,滚动轴承也被广泛应用于机床、冶金设备、矿山机械、石化设备和农业机械等领域。

总之,滚动轴承设计原理和应用技术是机械制造和运输设备中不可或缺的技术领域。

其设计原理的优化和应用技术的提高,对于提高机械传动效率、降低能耗和提高设备寿命都具有积极的作用。

因此,未来需要进一步加强对滚动轴承的研发和应用推广。

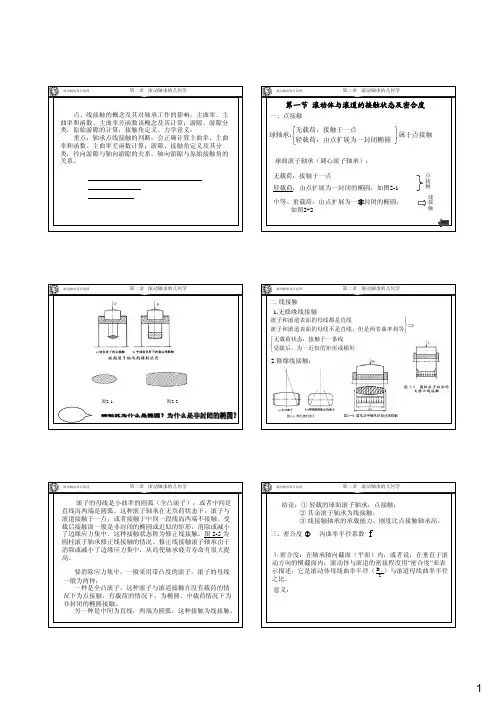

滚动轴承设计原理第二章 滚动轴承的几何学本章内容点、线接触的概念及其对轴承工作的影响;主曲率、主 曲率和函数、主曲率差函数该概念及其计算;游隙、游隙分 类,原始游隙的计算;接触角定义、力学意义;重点:轴承点线接触的判断;会正确计算主曲率、主曲 率和函数、主曲率差函数计算;游隙、接触角定义及其分 类;径向游隙与轴向游隙的关系,轴向游隙与原始接触角的 关系。

第一节 滚动体与滚道的接触状态及密合度 第二节 接触点的主曲率 第三节 游隙与接触角滚动轴承设计原理第二章 滚动轴承的几何学第一节 滚动体与滚道的接触状态及密合度一、点接触球轴承:⎧⎨⎩无轻载载荷荷::接由触点于扩一展点为一封闭椭圆⎬⎫属于点接触 ⎭球面滚子轴承(调心滚子轴承):点无载荷:接触于一点接触轻载荷:由点扩展为一封闭的椭圆,如图2-1线中等、重载荷:由点扩展为一非封闭的椭圆,接 触如图2-2滚动轴承设计原理第二章 滚动轴承的几何学想一想:图2-1图2-2滚动轴承设计原理第二章 滚动轴承的几何学二 线接触1.无修缘线接触滚子和滚道表面的母线都是直线⎫滚子和滚道表面的母线不是直线,但是两者曲率相等⎬⎭ ⇒⎧无载荷状态:接触于一条线 ⎨⎩受载后,为一近似的矩形或梯形2.修缘线接触:滚动轴承设计原理第二章 滚动轴承的几何学滚子的母线是小曲率的圆弧(全凸滚子),或者中间是 直线而两端是圆弧。

这种滚子轴承在无负荷状态下,滚子与 滚道接触于一点,或者接触于中间一段线而两端不接触。

受 载后接触面一般是非封闭的椭圆或近似的矩形,消除或减小 了边缘应力集中.这种接触状态称为修正线接触。

图 2-5 为 圆柱滚子轴承修正线接触的情况。

修正线接触滚子轴承由于 消除或减小了边缘应力集中,从而使轴承疲劳寿命有很大提 高。

要消除应力集中,一般采用带凸度的滚子。

滚子的母线 一般为两种:一种是全凸滚子,这种滚子与滚道接触在没有载荷的情 况下为点接触,有载荷的情况下,为椭圆。

滚动轴承设计规范1 总则本技术规范适用于本公司设计部所有滚动轴承的设计使用要求。

2 规范性引用文件滚动轴承 分类》 GB/T 271-2017 滚动轴承 代号方法》 GB/T 272-2017滚动轴承 滚轮滚针轴承 外形尺寸和公差》 GB/T 6445-2007 滚动轴承 双列圆柱滚子轴承 外形尺寸》GB/T 285-2013 滚动轴承 双列圆锥滚子轴承 外形尺寸》 GB/T 299-2008 滚动轴承 深沟球轴承 外形尺寸》 GB/T 276-2013滚动轴承 推力调心滚子轴承 外形尺寸》 GB/T 5859-2008滚动轴承 调心滚子轴承 外形尺寸》 GB/T 288-2013 滚动轴承 双列角接触球轴承 外形尺寸》 GB/T 296-2015滚动轴承 推力球轴承 外形尺寸》 滚动轴承 凸缘外圈微型向心球轴承 滚动轴承 圆锥滚子轴承 外形尺寸》 滚动轴承 圆柱滚子轴承 外形尺寸》 滚动轴承 调心球轴承 外形尺寸》 滚动轴承 角接触求轴承 外形尺寸》3 术语和定义 3.1滚动轴承: 滚动轴承是将运转的轴与轴座之间的滑动摩擦变为滚动摩擦, 从而减少摩擦损失 的一种精密的机械元件。

一般由内圈、外圈、 滚动体和保持架四部分组成, 内圈的作用是与 轴相配合并与轴一起旋转; 外圈作用是与轴承座相配合, 起支撑作用; 滚动体是借助于保持 架均匀的将滚动体分布在内圈和外圈之间, 其形状大小和数量直接影响着滚动轴承的使用性 能和寿命;保持架能使滚动体均匀分布,引导滚动体旋转起润滑作用。

3.2组合轴承:不同类型轴承组合而成的轴承。

3.3轴承单元:以轴承为核心零件, 对相关的其他功能零部件进行集成所形成的轴承功能部件 (或 组件、总成等)。

4 滚动轴承选用及设计规范 4.1 滚动轴承分类 4.1.1 按结构类型分类4.1.1.1 按滚动轴承所能承受的载荷方向或公称接触角的不同 a •向心轴承:主要用于承受径向载荷滚动轴承,其公称接触从0。

滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形第一节概述滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形解滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形按照Hertz理论,两个相当长且长度相等的接触体线接触滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形展而造成的结果。

滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形疲劳剥落。

滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形第四节滚子母线修缘及凸度计算,滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形部应力高,会降低疲劳寿命滚动轴承设计原理第六章滚动轴承接触应力和变形修正线接触的条件:的滚子修缘型面。

滚动轴承设计原理第六章滚动轴承接触应力和变形第五节滚子轴承的变形和刚度滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形1滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形第六节球轴承的极限轴向载荷滚动轴承设计原理第六章滚动轴承接触应力和变形对上图中所示状况,有:滚动轴承设计原理第六章滚动轴承接触应力和变形131212⎛⎞65)可求出外圈的极限轴向负荷。

滚动轴承疲劳寿命试验台的设计滚动轴承疲劳寿命试验台的设计第1章绪论1.1课题研究的目的和意义滚动轴承是机器运转中重要的零部件,是旋转结构中的重要组成部分之一,具有承受载荷和传递动运动的作用。

可是,滚动轴承是机器运转时主要故障来源之一,有数据结果分析表明:旋转机器中有35%的故障都与轴承的失效相关,轴承能够使用多久和可靠性的大小直接影响到机器系统的整体性能。

为此在对轴承的加速老化试验和加速寿命试验,对于研究轴承的故障演变规律和失效原理有着很重要的意义。

在20世纪前期,Lundberg和Palmgren对5210的滚动轴承做了很多试验,根据1400多套滚子轴承、球轴承的寿命试验结果,在Weibull分布理论的基础上,通过研究得到了寿命与负载的方程式,称为L-P公式。

伴随我国轴承制造技术的不断发展,轴承的几何结构和制造精度得到了相当高的提升和改进。

目前,在市场上有几百种不一样型号的滚动轴承。

现在的5210轴承钢的材料和制造精度比以前的要好,而且现在在材料的选择上已近不局限于轴承钢。

现在生产轴承的原料包括合金钢,陶瓷,轴承钢和塑料等。

为此,为了评估新材料的处理工艺,新材料和新几何结构的滚动轴承的磨损寿命,还得对滚动轴承做疲劳寿命试验。

另外由于加工技术的提高和材料科学的发展,使用时润滑条件的改善,轴承能够使用的时间越来越长。

来自工业和武器等方面的需求也助推了滚动轴承箱相当好的方向发展。

比如发电设备,排水设备等要求轴承工作时间连续不间断的十几二十几的小时不间断的无故障运行10000-20000个小时,折算一下相当于与连续工作11-22年并且中间没有出现任何故障,即使是电动工具、一般机械和家用电器等对寿命的要求相对较低的使用场景也要求轴承无故障的间断或不间断的工作4000-8000小时。

因此,在很多情况下,研究轴承的寿命必须利用加速疲劳寿命试验方法来获得轴承在高应力的疲劳寿命,并且通过加速实验的结果来估计不一样应力水平下的疲劳寿命,以减少试验时的成本和时间。