低比转数离心泵内部非定常流动特性数值预测_裴吉

- 格式:pdf

- 大小:481.13 KB

- 文档页数:6

离心泵内部空化特性的数值模拟与试验研究胡锦蘅;余波;刘彬;李文浩【摘要】以一台典型的清水式离心泵为研究对象,采用数值模拟和试验研究的方法,对3种不同流量工况下的离心泵内部空化特性进行了对比分析。

结果表明:数值模拟与试验结果存在一定差异,具体表现为小流量区比较吻合,大流量区差异较大;临界汽蚀余量时,离心泵空化已经很严重,通过数值模拟发现,初生空化发生在临界汽蚀余量之前很长一段时间。

因此后续应针对该泵展开初生空化研究。

%A water centrifugal pump is taken as the object of the research , with the methods of numerical simulation and experimental researchs , centrifugal pump cavitation performance of 3 flow conditions is compared and analyzed .The result shows:there are some differences between numerical simulation and experimental results , the differences of low flow area are less than the large flow area; When is the critical NPSH , centrifugal pump cavitation is highly serious , and the initial cavitation took place in a long time before the critical NPSH .Therefore , initial cavitation research should be expanded for the pump in the future .【期刊名称】《黑龙江大学工程学报》【年(卷),期】2016(007)001【总页数】5页(P87-91)【关键词】离心泵;数值模拟;空化特性;临界汽蚀余量【作者】胡锦蘅;余波;刘彬;李文浩【作者单位】西华大学能源与动力工程学院,成都 610039;西华大学能源与动力工程学院,成都 610039;西华大学能源与动力工程学院,成都 610039;西华大学能源与动力工程学院,成都 610039【正文语种】中文【中图分类】TH311空化现象是流体流动过程中局部压力低于饱和蒸汽压力以下时出现的空泡生成、长大、溃破现象,空化的发生会破坏离心泵内流动的连续性,导致泵的扬程下降,引起轴系振动、噪声,致使泵效率降低等特性变化,严重时会导致整个系统无法工作[1-2]。

低比转速泵反转液力透平性能预测及流道结构优化液力透平是一种液体余压能量回收装置,可回收过程工业流程中高压液体的残余能量。

泵反转作液力透平价格低廉、结构简单、型式多样、检查维护方便,应用最为广泛。

对于泵反转液力透平而言,泵工况与透平工况之间性能换算关系是透平选型设计的关键,但低比转速泵反转作液力透平现有的性能换算关系式均不准确。

此外,低比转速离心泵采用加大流量设计时,一般选用较大的叶轮出口宽度和叶片出口安放角。

这导致其反转作液力透平时导致叶间流道收缩严重,效率低。

基于此,本课题开展了低比转速泵反转液力透平性能换算关系修正方法、叶间流道流道收缩程度及叶片排挤程度对液力透平水力性能影响等方面的研究。

主要工作内容及结论如下:1、分析了速度滑移和放大系数对低比转速泵反转液力透平性能换算关系的影响,提出一种性能换算的修正方法。

采用计算流体动力学软件Fluent17.0对比转速为33~86的8台液力透平进行数值计算,得到其扬程、流量换算关系的修正系数。

进一步建立了该修正系数与比转速的数学关系。

通过已公开的7台低比转速泵反转液力透平试验结果验证,采用该修正系数计算的流量比与扬程比,比其他方法误差约减小3%~15%。

2、以比转速为47的离心泵反转作液力透平为研究对象,采用CFD数值模拟方法研究不同叶片数时叶间流道收缩角对液力透平水力性能的影响。

结果发现,随着叶片间流道当量收缩角的减小,透平最优效率明显提高。

内流场分析发现,增加叶轮叶片数可使相邻叶片间的收缩程度减小,且增加了叶轮内流体与叶片的接触面的个数,从而使得叶片对流体的控制增强,叶轮流道内流动分离减弱,有效的改善了叶轮内的流动,从而使叶轮内的水力损失降低。

3、以4叶片液力透平为研究对象,采用CFD数值模拟方法研究堵塞流道时叶片排挤系数对液力透平水力性能的影响。

研究发现,叶间流道收缩角对液力透平效率的影响较大,叶片排挤对其并无明显影响。

随着叶片排挤系数减小,液力透平最优工况向小流量工况偏移,当叶片排挤系数为0.49时,这一变化最为明显。

离心泵叶轮内变流量流动特性的数值模拟

张兄文;李国君;李军

【期刊名称】《农业机械学报》

【年(卷),期】2005(36)10

【摘要】对一离心泵变流量时叶轮内部流动进行了数值模拟.计算过程中采用标准k-ε二方程紊流模型,SIMPLEC算法.结果表明,设计流量时,流道入口段在流道的吸力面附近流体的相对速度比压力面附近大,在流道出口段压力面附近流体的相对速度比吸力面附近大;流量大于设计流量时,在流道入口段中线附近区域流体的相对速度较大,压力面和吸力面附近流体的相对速度均较小;流量小于设计流量时,流道入口段的吸力面附近出现空穴或旋涡,流道出口压力面附近有回流.大流量时流道出口的"射流/尾迹"减弱,小流量时流道出口的"射流/尾迹"增强.

【总页数】4页(P62-65)

【作者】张兄文;李国君;李军

【作者单位】西安交通大学能源与动力工程学院,710049,西安市;西安交通大学能源与动力工程学院,710049,西安市;西安交通大学能源与动力工程学院,710049,西安市

【正文语种】中文

【中图分类】O357.1

【相关文献】

1.离心泵内变工况流动特性的数值研究 [J], 田辉;房媛;王文成;邹克武

2.高速复合叶轮离心泵多相位定常流动数值模拟 [J], 严俊峰;陈炜

3.高比转数离心泵叶轮内空蚀两相流动的数值模拟 [J], 刘宜;惠伟安;赵希枫;韩伟

4.长中短叶片复合叶轮离心泵流动数值模拟 [J], 崔宝玲;朱祖超;林勇刚

5.离心泵叶轮内变工况三维湍流数值模拟 [J], 李龙;王泽;徐峰;韩丹

因版权原因,仅展示原文概要,查看原文内容请购买。

离心泵小流量工况下的内部流动特性发表时间:2019-06-14T17:27:38.400Z 来源:《基层建设》2019年第8期作者:张勇[导读] 摘要:泵是现代工业中能量转换和液体输送的重要动力装置,而离心泵是应用最为广泛的装置,被广泛的应用在能源行业、农业灌溉以及交通运输行业等多个领域,通过对离心泵的研究可以发现,离心泵的运行状态取决于其内部流动特性。

中国石油化工股份有限公司天津分公司天津市 300270摘要:泵是现代工业中能量转换和液体输送的重要动力装置,而离心泵是应用最为广泛的装置,被广泛的应用在能源行业、农业灌溉以及交通运输行业等多个领域,通过对离心泵的研究可以发现,离心泵的运行状态取决于其内部流动特性。

离心泵大部分情况下是在小流量工况下运行,但是,其在小流量工况下运行容易产生回流现象,且叶轮流道内可能会发生分离漩涡,从而造成离心泵系统运行的不稳定性,关键词:离心泵;小流量工况;内部流动特性;离心泵作为工业中常用的装置,其内部流动特性直接影响着工作的效率。

通常情况下,其压力与速度是判其内部流动性是否良好的主要指标。

现今的离心泵在运行时,工作环境绝大多数为小流量工况,所以就会导致其在运行过程中较易出现性能不稳定等问题,直接影响到工作的效率,所以工作人员一定要重视对其内部流动性的分析。

一、计算模型1.计算模型。

研究对象是低速率离心泵,其设计参数见表1,采用Pro/E软件进行三维建模,且为了最大程度的排除干扰,在叶轮进口增加了长度为五倍的进口直径,在出口增加了长度为五倍的出口延伸段。

表1离心泵主要设计参数2.网格划分。

模型建立完成后要进行数值计算,而网格划分是数值计算的前提,网格划分质量影响着数值计算的准确性,进行离心泵内部流动特性的研究采用ICEM对网格进行划分,共划分为四个部分,进口管道、叶轮流道、蜗壳流道和扩压室,考虑到离心泵设计复杂且工况不定,进行建模时则采用性能比较好的四面体非结构网络。

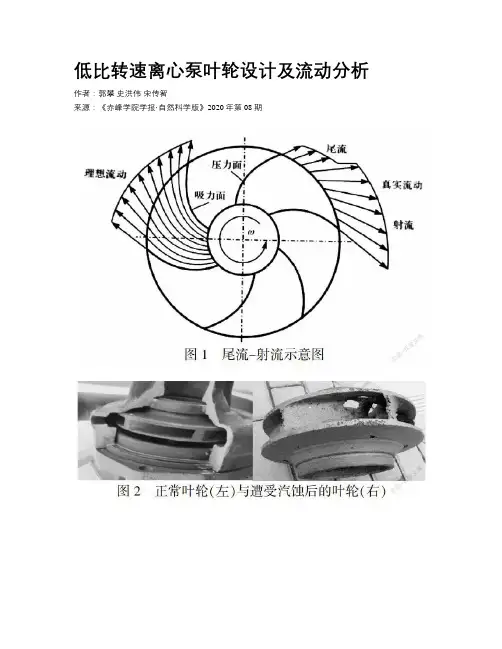

低比转速离心泵叶轮设计及流动分析作者:郭攀史洪伟宋传智来源:《赤峰学院学报·自然科学版》2020年第08期摘要:低比转速离心泵流量小、扬程高,在化工生产、居民用水、农业浇灌以及船舶与航天范围都有广泛的应用.正是由于它的工作特点,使得低比转速离心泵叶轮具有较为狭长的流道构造,这就加大了离心泵的机械损失.叶轮是离心泵的核心过流元件,一个优秀泵的叶轮几何设计必然是一个泵的综合性能设计体现.流体在叶轮上的流场非常繁杂,这就导致了其对泵的性能的影响参数较多,传统的设计和试验方法难以对流体运动做出精确的分析,采用合理的设计方法以及优秀的分析手段来研究各影响要素与离心泵性能优劣的关系是设计出一个优秀离心泵的前提.本文对此进行了分析探讨,以供借鉴参考.关键词:低比转速;离心泵;叶轮;流动分析中图分类号:TH311 文献标识码:A 文章编号:1673-260X(2020)08-0025-051 引言近些年化工行业的飞速发展,使得泵类设备的设计与使用愈发广泛.在城市给水、灌溉排水、精细化工、航空工程及船舶工程等行业的流体输送、农业生产、冷却系统及水力循环等领域均有应用.工业生产用泵不仅数量巨大、种类繁多,且因使用环境复杂各异,其性能参数也各不相同.其中,低比转速离心泵的比转速ns处于30至80之中,ns小反映其流量小、扬程高,并具有结构简单、质量轻、体积小、低噪声以及维修方便等特点,在设计中常采用圆柱形叶片[1].低比转速离心泵中,主要的做功效率损失就归于叶轮本身的机械损失.其机能的好坏直接牵连着能量利用率与生产效率的提升,对工业的进步具有明显的促进效果.因此,如何设计出一个符合生产需要的优秀离心泵叶轮,达到消除扬程曲线驼峰、汽蚀现象及提高工作效率等目的,是当前设计人员对该种类型泵探究的关键问题[2].设计人员通常采用相似理论法进行产品的参数设计,但是到目前为止并未完全准确的掌握液体在离心泵内的流动方式,所有的设计都成立在设计人员较为丰富的理论知识和设计经验之上,并被已有泵的设计水平所限制[3].在对一台设计好的离心泵进行性能试验时,因为试验的成本及条件的限制,并不能很好的完成对产品的直接测试.CFD技术的运用很好的促使了理论计算、试验探究与仿真模拟共同解决液体的运动问题.在模型设计阶段对其进行数值仿真,可预估其使用效能,还能了解其内部液体运动的不稳定情况,掌握其流动规律.低比转速离心泵内部流体流场的复杂性,对离心泵叶轮数值模拟具有非常重要的理论意义和应用价值.离心泵的应用价值巨大,能完善且高效率的设计出一个优秀的离心泵是十分必要的.2 低比转速离心泵叶轮内部流体流动情况2.1 叶轮内部流动的研究叶轮是离心泵的“心脏”,离心泵水力设计可以简单归纳为一个具有高效率和满足性能要求的叶轮水力设计,流体在叶轮内的流动是复杂非线性的方式,理论计算很能实现对叶轮内部流体状态的精确测算.因此,有必要采取一定的技术明白液体在叶轮上的流动方式,清楚其内部繁杂的流场情况,并结合理论和试验的方式探究液体在叶轮上的流动规则,如速度和压力走向等,以此树立叶轮有效的设计思想.当前,CFD数值模拟方法、理论分析法和试验观测法组成了分析和认识离心泵内部流体流动的研究设计方法.三者各有各的适用场所和优点,形成了一套研究流体状态的完整体系.2.2 叶轮内部流动分析2.2.1 离心泵的尾流-射流结构泵的叶轮是以有限个叶片所构成,邻近的叶片之间为它的液体流道.液体在其内流动,在其壁面形成边界层,叶片对它的夹持力度相对减弱,导致流体不能完全被约束,结合流体粘性力,流体的惯性就会表现出来.如果把此时液体在叶轮中的流动进行分解,除了均匀的对应流动外,还存留着相对的轴向旋涡转动,它的回转方向和叶轮相反.运动的叠加及哥氏力等原因,经过边界层成长、二次流生长及流道分层效果的彼此作用,使泵类叶轮内部形成尾流,这也是叶轮内能量主要耗散区.流道中的运动一般都是以相比流速较低的尾迹区以及接近无黏性的射流区构成[4].叶轮对流体所做功大小不相等,最后导致流体在接近工作面较强,接近背立面较弱.于逆向压力梯度的影响中,接近出口背面的边界层更轻易发生分离,于其周围引起回流与脱流等情况.图2可以看到于尾流区及射流区中间留有一段具备速率梯度的间隙.若梯度较大,则可构成剪切层,尾流区越宽,剪切层越薄,速度梯度也越大,给叶轮的使用效果带来的影响愈大,同时增大泵内部的流动损失.低比转速离心泵叶片数量较少,从而速率梯度更大,分层效果明显,严重干扰泵的性能参数[5].在设计中可通过增大出口宽度、取较多的叶片数等均可削弱离心泵的尾流-射流结构.2.2.2 离心泵汽蚀现象汽蚀为泵类机械常见的流体运动状态,离心泵工作时,气泡在叶轮高压区持续破裂的同时造成剧烈冲击,常带给工作中的离心泵噪音與振动.离心泵若长期受汽蚀的影响,其叶片表面会遭受疲劳破坏甚至断裂,呈现出蜂巢状的外观,严重影响泵的水力性能,如图3所示.在该种类型泵,相邻两叶片中的流道较为狭窄,导致出现空化时,空泡就会充斥整条流道.因此,扬程效能曲线的走向就会呈现突然下降的趋向.设计中降低叶片流入口速度为改进泵类抗空化效能的有用方式.合理的增加叶轮的进口大小、加大叶片的进口宽度与叶片进口冲角均起到提升离心泵抗汽蚀能力的作用.另外,叶片入口处倾于吸入口方位合理的伸展可让流体提早受到叶片的影响,在加大叶片能用面积的前提下,缩小了叶片两面的压差,也让入口边的直径减小,提升泵的抗空化效能[6].采用这种设计方法也减小了所设计叶轮的外径、增加了叶片的重叠程度,对离心泵的圆盘摩擦损失和流道的扩散现象都是有利的.2.2.3 离心泵流动失速现象低比转速离心泵本身的流量一般较小,当其减少到某个限度时,流体在流入和流出叶片的地方能够呈现回流和脱流的形势,回流将造成泵使用的效率降低,且会随同流量及压力的跳动而发出噪音及震动[7].在液体流量较小时,液体进入流道是不匀称的,会在叶片间产生一个甚至更多失速团,失速团在各流道内轮回产生且越来越剧烈,进而产生回旋失速.这种失速旋转对离心泵的安全使用影响很大,可引发叶轮流道的堵塞与扬程性能曲线的下降.3 低比转速离心泵的技术特征与叶轮设计3.1 叶轮叶片数的选取该类型泵叶轮流道细长而使其圆盘摩擦损失较大,设计上大多取用更多叶片数量的方式以使叶轮外径尺寸变小.在离心泵中,叶片选取的数量通常随ns的降低而增加.在低比转速离心泵中,过多的叶片设计会导致叶轮进口排挤系数加大,更易产生驼峰.较少的叶片设计,则会降低叶轮工作性能参数.该种类型泵的叶轮一般采纳5~7扇叶片,若选取数量较少,那么应恰当增加叶片包角.3.2 叶轮叶片进、出口角的选择3.2.1 叶轮叶片进口角的选择该类型泵具备明显的粘性效应,对此,叶片入口角的度数要加大.离心泵的叶片厚度较小,考虑对包角的影响,可以增加一个冲角Δβ,冲角通常选择3°~15°.选用正冲角能够增加叶轮抗汽蚀能力,并不会过大干扰叶轮的效用.采纳加大的叶片入口角,能有效降低叶片的卷曲水平和入口处流体的排挤.另外,研发中采取正冲角能使液体在流道间低压侧的非工作面造成脱流,且难以向高压区扩散,能抑制住旋涡的出现区域,进而能够缓解空化的危害.由于粘性效应的参与,离心泵的包角一般设计的比较大.如果不改进叶片进口角的大小,使得叶轮出口较小而叶片包角过大,其结果往往是在叶片出口产生严重的脱流现象,增加扬程的损失.3.2.2 叶轮叶片出口角的选择叶片出口角β2的大小干扰着泵的性能,当叶轮直径一定时,β2的选取有如图4几种干涉情况:β2的大小常取18°~40°之间,若β2大于或等于90°,叶轮效能的消耗就会同流量的增长而增长.同时,因轴功率变大也将导致原动机更易超载.设计低比转速离心泵叶轮时,采用较大的出口角,虽然可以增加揚程、减小叶轮的直径,从而降低叶轮的圆盘摩擦损失,以此提高叶轮的工作效率.但是,较大的出口角在流量相同的情况下,叶轮出口处速度加快,使得流体在压水室内的容积损失增大.而且,随着β2的增大,其相对速度降低,流动扩散损失也更加巨大.在这种情况下,具有流量小的特点的低比转速离心泵,更易于使扬程特性曲线发生驼峰.3.3 叶片包角的选择对泵的影响该类型泵采纳的圆柱形叶片设计,使得包角可以选择的数值区间过大,常常使研发者产生困惑,很多长年研究的设计者也只能凭经验来选取包角的数值大小,而且流道狭长更加导致设计者对包角选取的重要性.一般情况下,采用较大的包角,能减轻液体流动扩散的现象,流场情况也更靠近叶片形式,增大离心泵的性能利用.但是,在确定离心泵外径的数值后,增大所设计的叶片包角,则使两叶片间的流道加大,因而增大了圆盘摩擦损耗而使泵使用效能有所降低.若选取的包角过小,又将导致叶片的重叠度降低,不利于对液体流动有用的流道地方的设计.3.4 叶轮主要参数的水力设计叶轮主要几何参数有叶轮进口直径Dj、叶轮出口直径D2、叶轮进口宽度b1、叶轮出口宽度b2、叶片进口角β1、叶片出口角β2、叶片数z等[8,9].4 低比转速离心泵叶轮的CFD分析4.1 三维模型的建立低比转速离心泵的CFD分析法不同于试验观测设计法,不需要设计者投入大量的资金生产制造样机,并以实际的测试结果计算产品的性能.试验观测法经常为获得一个优秀的离心泵水力设计而反复的制造样机以寻求较好的设计结果,这无疑给产品带来了较长的设计周期,严重影响工业的发展.CFD分析法通过对所设计的设备参数进行三维模型的绘制,利用计算机技术对模型进行数值模拟,快速准确地计算出产品的工作性能.图像显示的优点可以清楚而直观的分析出流场的存在形势.根据设计参数绘出模型如图5所示.4.2 湍流模型湍流是一种十分常见的现象,它是一种即对空间不规律又对时间无次序的表现.科学上利用雷诺数的大小对流体流动形式作出简单的鉴别,通常对管内的流体,在雷诺数低于2300是被认为是层流,2300至4000则被认为是过度流,而当这一数值大于4000时则被归于湍流.由于湍流是一类较为繁杂的非线性流动形式,成为当今科研人员研究的热门方向.本文对叶轮内流体的流场模拟选用k-ε模型,此模型在解决湍流模型的问题上具有更好的准确性和经济性,因此,在流体分析中的应用更为广泛和成功.4.3 网格划分流体运动大多伴随着复杂的流动问题,不规则的模型和流动区域加大了计算难度.因此,对离心泵叶轮的三维模型做数值模拟时,第一步就是将模型进行网格划分,即对空间上一系列连续的计算区域划分成多个子区域.网格划分的细腻程度是数值计算和显示云图是否精确的前提[10,11,12],而网格生成越精密又对计算机的性能需求越大,就需要耗费更多的时长.划分网格是连接三维模型和数值计算的桥梁,建立正确而合理的网格数量能提高计算效率和分析精度.图6为网格划分后的叶轮模型.网格划分一般可分成结构化网格、非结构化网格及混合网格[13].(1)结构化网格的单元与节点是规则排列的,而且每一个节点的领点数量也是相同的.这使得在网格划分时网格的生成速度较快,边界拟合实现更加容易以及操作简单.但是,这种划分方式仅适用于规则简单的模型,适用性大大降低;(2)非结构化网格的单元及节点成无规则排列,因而,对它们的可控性更优,能够更好的解决边界问题.这种方法在划分时可做到优化分辨,可以划分出高品质的网格,提升结果的适用性[14].但是,这种划分方法不能很好地解决粘性,而且对同一模型,它的划分效率低;(3)混合网格,前面两种网格划分方式都有其不足,为了能获得更好的模拟结果,混合网格技术就越来越得到工程师的重视.这种划分方式灵活性高,可改善网格的自适应性,广泛的应用于解决复杂边界问题的模型中[15].4.4 性能预测将网格划分后的模型设定合理的边界条件及数值进行计算后,得到流体的流线分布图、压力云图以及速度云图.3 低比转速离心泵的技术特征与叶轮设计3.1 叶轮叶片数的选取该类型泵叶轮流道细长而使其圆盘摩擦损失较大,设计上大多取用更多叶片数量的方式以使叶轮外径尺寸变小.在离心泵中,叶片选取的数量通常随ns的降低而增加.在低比转速离心泵中,过多的叶片设计会导致叶轮进口排挤系数加大,更易产生驼峰.较少的叶片设计,则会降低叶轮工作性能参数.该种类型泵的叶轮一般采纳5~7扇叶片,若选取数量较少,那么应恰当增加叶片包角.3.2 叶轮叶片进、出口角的选择3.2.1 叶轮叶片进口角的选择该类型泵具备明显的粘性效应,对此,叶片入口角的度数要加大.离心泵的叶片厚度较小,考虑对包角的影响,可以增加一个冲角Δβ,冲角通常选择3°~15°.选用正冲角能够增加叶轮抗汽蚀能力,并不会过大干扰叶轮的效用.采纳加大的叶片入口角,能有效降低叶片的卷曲水平和入口处流体的排挤.另外,研发中采取正冲角能使液体在流道间低压侧的非工作面造成脱流,且难以向高压区扩散,能抑制住旋涡的出现区域,进而能够缓解空化的危害.由于粘性效应的参与,离心泵的包角一般设计的比较大.如果不改进叶片进口角的大小,使得叶轮出口较小而叶片包角过大,其结果往往是在叶片出口产生严重的脱流现象,增加扬程的损失.3.2.2 叶轮叶片出口角的选择叶片出口角β2的大小干扰着泵的性能,当叶轮直径一定时,β2的选取有如图4几种干涉情况:β2的大小常取18°~40°之间,若β2大于或等于90°,叶轮效能的消耗就会同流量的增长而增长.同时,因轴功率变大也将导致原动机更易超载.设计低比转速离心泵叶轮时,采用较大的出口角,虽然可以增加扬程、减小叶轮的直径,从而降低叶轮的圆盘摩擦损失,以此提高叶轮的工作效率.但是,较大的出口角在流量相同的情况下,叶轮出口处速度加快,使得流体在压水室内的容积损失增大.而且,随着β2的增大,其相对速度降低,流动扩散损失也更加巨大.在这种情况下,具有流量小的特点的低比转速离心泵,更易于使扬程特性曲线发生驼峰.3.3 叶片包角的选择对泵的影响该类型泵采纳的圆柱形叶片设计,使得包角可以选择的数值区间过大,常常使研发者产生困惑,很多长年研究的设计者也只能凭经验来选取包角的数值大小,而且流道狭长更加导致设计者对包角选取的重要性.一般情况下,采用较大的包角,能减轻液体流动扩散的现象,流场情况也更靠近叶片形式,增大离心泵的性能利用.但是,在确定离心泵外径的数值后,增大所设计的叶片包角,则使两叶片间的流道加大,因而增大了圆盘摩擦损耗而使泵使用效能有所降低.若选取的包角过小,又将导致叶片的重叠度降低,不利于对液体流动有用的流道地方的设计.3.4 叶轮主要参数的水力设计叶轮主要几何参数有叶轮进口直径Dj、叶轮出口直径D2、叶轮进口宽度b1、叶轮出口宽度b2、叶片进口角β1、叶片出口角β2、叶片数z等[8,9].4 低比转速离心泵叶轮的CFD分析4.1 三维模型的建立低比转速离心泵的CFD分析法不同于试验观测设计法,不需要设计者投入大量的资金生产制造样机,并以实际的测试结果计算产品的性能.试验观测法经常为获得一个优秀的离心泵水力设计而反复的制造样机以寻求较好的设计结果,这无疑给产品带来了较长的设计周期,严重影响工业的发展.CFD分析法通过对所设计的设备参数进行三维模型的绘制,利用计算机技术对模型进行数值模拟,快速准确地计算出产品的工作性能.图像显示的优点可以清楚而直观的分析出流场的存在形势.根据设计参数绘出模型如图5所示.4.2 湍流模型湍流是一种十分常见的现象,它是一种即对空间不规律又对时间无次序的表现.科学上利用雷诺数的大小对流体流动形式作出简单的鉴别,通常对管内的流体,在雷诺数低于2300是被认为是层流,2300至4000则被认为是过度流,而当这一数值大于4000时则被归于湍流.由于湍流是一类较为繁杂的非线性流动形式,成为当今科研人员研究的热门方向.本文对叶轮内流体的流场模拟选用k-ε模型,此模型在解决湍流模型的问题上具有更好的准确性和经济性,因此,在流体分析中的应用更为广泛和成功.4.3 网格划分流体运动大多伴随着复杂的流动问题,不规则的模型和流动區域加大了计算难度.因此,对离心泵叶轮的三维模型做数值模拟时,第一步就是将模型进行网格划分,即对空间上一系列连续的计算区域划分成多个子区域.网格划分的细腻程度是数值计算和显示云图是否精确的前提[10,11,12],而网格生成越精密又对计算机的性能需求越大,就需要耗费更多的时长.划分网格是连接三维模型和数值计算的桥梁,建立正确而合理的网格数量能提高计算效率和分析精度.图6为网格划分后的叶轮模型.网格划分一般可分成结构化网格、非结构化网格及混合网格[13].(1)结构化网格的单元与节点是规则排列的,而且每一个节点的领点数量也是相同的.这使得在网格划分时网格的生成速度较快,边界拟合实现更加容易以及操作简单.但是,这种划分方式仅适用于规则简单的模型,适用性大大降低;(2)非结构化网格的单元及节点成无规则排列,因而,对它们的可控性更优,能够更好的解决边界问题.这种方法在划分时可做到优化分辨,可以划分出高品质的网格,提升结果的适用性[14].但是,这种划分方法不能很好地解决粘性,而且对同一模型,它的划分效率低;(3)混合网格,前面两种网格划分方式都有其不足,为了能获得更好的模拟结果,混合网格技术就越来越得到工程师的重视.这种划分方式灵活性高,可改善网格的自适应性,广泛的应用于解决复杂边界问题的模型中[15].4.4 性能预测将网格划分后的模型设定合理的边界条件及数值进行计算后,得到流体的流线分布图、压力云图以及速度云图.。

商业2.0 理论研究228 多级离心泵内部流动分析及性能预测张成龙(大庆华科股份有限公司 黑龙江大庆 163711)摘要:利用FLUENT 软件,利用多重参考坐标系和realizable k-ε模型对首级双吸式多级离心泵的内部流场进行了数值模拟,分析了多级泵内部流场的速度和压力分布规律。

(1)由于蜗舌的影响,各级叶轮速度与静压、总压分布均呈现非对称性;在首级叶轮入口和叶片背面(吸力面)进口稍后处压力最低,最易发生汽蚀现象。

(2)小流量工况下叶轮内容易产生漩涡,随着流量的逐渐增加,叶轮和蜗壳内漩涡的产生都得到了抑制,且流动逐渐稳定均匀,流动分离现象得到改善。

(3)数值模拟计算与实验所得到的性能曲线随流量变化的趋势一致,采用CFD技术预测多级泵的性能是可行的。

关键词:多级泵;内部流动;数值模拟;性能曲线0 前言基于多重参考系( MRF)模型及Realizable k-ε湍流模型,对多级离心泵整机内部的湍流流场进行了数值模拟,分析了不同流量工况下的流场分布规律,揭示了离心泵内漩涡等不良流动结构发生的位置及原因,并对其外特性进行了预测。

结果表明:由于蜗舌的影响,各流量工况下多级泵内部各级叶轮速度与静压、总压分布均呈现非对称性;流体流经叶轮其总压逐渐增加,流经蜗室逐渐降低;在首级叶轮入口吸力面处压力最低,故最易发生汽蚀现象;随着流量增加,多级泵的扬程逐渐降低,流道内产生的漩涡逐渐减小。

预测的性能曲线与实验的性能曲线较为吻合。

1 数值计算方法1.1 几何模型及网格划分利用三维造型软件Pro/E对多级离心泵进行几何三维造型,采用Gambit软件进行了网格划分。

1.2 求解器及方程离散格式的选取选取realizable k-ε湍流模型,采用压力耦合方程组的半隐式(SIMPLE)算法求解离散方程,动量方程、湍动能与耗散率输运方程的离散均采用一阶迎风格式。

在迭代计算的过程中,通过监测泵进口和出口单位面积平均总压的稳定程度辅助判断计算是否收敛。

对低⽐转速⾼速离⼼泵的展望1.2.4 展望低⽐转速⾼速离⼼泵将朝以下⼏个⽅⾯发展:根据以上对低⽐转速⾼速离⼼泵的研究状况的综述,可以预计低⽐转速⾼速离⼼泵将朝以下⼏个⽅⾯发展:在理论上开展对低⽐转速⾼速离⼼泵的全三维流动分析⽆疑是今后研究的⼀个发展⽅向,不过要完全⽤三维理论来设计低⽐转速⾼速离⼼泵还要作许多⼯作。

由于复合叶轮具有有效防⽌涡流及脱流的产⽣与发展,能够改善叶轮流道内的液流扩散程度,并能够稳定液流在叶轮内的流动,以及能够提⾼扬程系数和⽔⼒效率的优点,因此采⽤复合叶轮设计⽅法将是低⽐转速⾼速离⼼泵的主要⽔⼒设计⽅法,该⽅法能突破传统的⽐转速为30的下限,并可以延拓到16以下。

在此基础上开展以提⾼效率和获得稳定的特性曲线为⽬标函数的优化⽔⼒设计将是低⽐转速⾼速离⼼泵的主要设计⽅法。

采⽤标准化和通⽤化设计的⾼可靠性低⽐转速⾼速离⼼⽔泵是今后的发展趋势。

泵的制造⼚家都会以主要零部件建⽴标准系列,并⽤计算机进⾏选型,组合成各种规格的⾼速离⼼泵。

在结构⽅⾯,将采⽤更加可靠的机械密封和轴承,或者发展完全密封的屏蔽泵和磁⼒泵。

由于泵所输送的介质不同,因此⾼速离⼼泵还将向特种泵⽅⾯发展,如⾼温⾼速离⼼泵、低温⾼速离⼼泵、⾼进⼝压⼒⾼速离⼼泵、输送易汽化介质的⾼速离⼼泵等等。

另外由于介质不可能完全是液体,因此固液两相⾼速离⼼泵及⽓液两相⾼速离⼼泵也将会得到很⼤的发展。

1.3本⽂的研究⽬标和研究内容上⾯对国内外低⽐转速⾼速离⼼泵的研究状况进⾏了综述,也阐明了低⽐转速⾼速离⼼泵是今后离⼼泵⾏业的发展⽅向。

⽽有关超低⽐转速(n s≤30)⾼速离⼼泵的研究及设计⽅⾯的⽂献没有,其原因是⽐转速太⼩导致离⼼泵的效率很低且⼩流量⼯作稳定差,那么能否设计出超低⽐转速⾼速离⼼泵使之能够具有较⾼效率、较好汽蚀性能及稳定的扬程流量特性线呢?我们曾对低⽐转速⾼速诱导轮离⼼泵进⾏过设计和试验研究,发现复合叶轮是设计⾼性能⾼速诱导轮离⼼泵的关键。

离心泵叶轮非定常入流及激励特性研究现状作者:刘凯来源:《绿色科技》2017年第22期摘要:指出了离心泵叶轮的非定常入流特性对其流动诱发压力脉动、振动特性影响显著。

对叶轮的非定常入流特性进行了全面分析,阐述了其目前研究现状,并总结了非定常入流性能的控制及改善措施。

进一步展望了离心泵叶轮非定常入流特性的发展趋势,为相关研究的继续深入提供参考。

关键词:离心泵叶轮;非定常入流;激励特性;研究现状中图分类号:TH311文献标识码:A 文章编号:16749944(2017)220152031 引言离心泵作为典型、通用的流体机械,在国防、核能等领域中属关键设备,随着用途特殊化,运行条件极端化,运行工况多样化,泵的持续、稳定、安全运行要求也日益严苛。

随着泵朝向大型化、高速化、高功率密度方向发展,泵的振动噪声成为目前研究的热点问题,也是设计过程中面临的难点和新挑战。

尤其是具有极高隐蔽性要求的水下军事装备,低振动噪声特性是泵首要设计要求,其振动噪声能量级瓶颈的突破是目前泵领域亟待解决的难题。

离心泵叶轮进口存在复杂的流动结构,包括口环间隙泄漏流、回流、二次流等,其将对主流产生明显影响,进而将对泵内流动诱发的压力脉动、振动特性产生影响。

因此,离心泵叶轮非定常流动特性的研究具有显著的学术及工程价值。

2 国内外研究现状2.1 口环泄漏流动的研究口环间隙泄漏流是叶轮进口关键的流场结构。

潘中永等 [1]通过数值模拟和试验,研究了叶轮口环间隙对离心泵性能的影响,设计了包含前后泵腔在内的全流场模型,基于RNG k-ε湍流模型,建立了3种口环方案,从湍动能、涡量和径向力角度,分析了口环间隙对离心泵全流场水力效率和机械效率的影响。

张金凤等[2]基于在小流量工况下运行时离心泵叶轮进口会产生进口回流现象,采用标准k-ε湍流模型,应用ANSYS CFX软件对不同工况下低比转速离心泵进口处的三维湍流场进行了数值模拟,分析了流场内的速度分布。

周岭等[3]针对典型的150QJ20型深井离心泵,设计了3种不同进口边位置的叶轮。