层次孔炭材料的一步模板法制备

- 格式:pdf

- 大小:1.41 MB

- 文档页数:5

目前合成多孔炭材料的研究进展这篇文章对过去十年有关多孔炭的合成进展进行了总结。

采用不同路线,多孔炭可以具有不同的孔尺寸和孔结构。

通过活性过程已经合成了微孔活性炭。

有序微孔炭材料多孔炭主要用于气体分离、水纯化、催化剂载体、电化学双极板电容器电极材料、燃料电池。

多孔炭分为:<2nm微孔,2nm<介孔<50nm,宏孔>50nm。

传统制备多孔炭的方法有:1)化学活化、物理活化、化学物理活化;2)使用金属盐或有机金属化合物催化活化炭前驱体;含碳聚合物和可裂解聚合物的碳化;3)在超临界干燥条件下合成的聚合物气凝胶的碳化。

尽管采用上述方法合成了多种多孔炭,但多孔炭的均匀性还需要进一步改进。

过去十年,很多硬的、可设计的无机模板用来合成具有均匀孔尺寸的炭材料。

Knox和他的合作者首创了采用模板合成多孔炭的先河,从此以后,采用无机模板合成了具有微孔、介孔和宏孔的孔结构均匀的多孔炭。

模板合成多孔炭一般包括:1)制备炭前驱体/无机模板复合材料,2)碳化,3)移去无机模板。

目前已经不同无机材料作为模板材料,包括SiO2纳米颗粒,沸石类,多孔氧化铝膜,介孔二氧化硅。

大致的说,模板法一般分为两类。

首先,无机模板,如氧化硅纳米颗粒嵌入到炭前驱体内。

随后碳化,移去无机模板,产生独立的孔结构。

另一种是,炭先驱体引入模板孔内,碳化,移去模板,产生联通孔结构。

本文主要研究模板法合成多孔炭。

2.微孔炭2.1 无序微孔炭(分子筛炭)(MSCs)以煤或有机化合物为原料加工制成的孔径为分子级的多孔含碳物质。

分子筛炭是一类特殊的活性炭,其拥有几埃直径的均匀孔结构,已广泛用于分离气体分子,形状选择催化剂、电化学双极板电容器电极材料。

由于其疏水性和抗腐蚀性,MSCs可用于无机分子筛分。

MSCs最有代表性的制备方法是适当炭前驱体的裂解。

Miura et al.采用煤和有机添加剂裂解制备了MSCs。

添加有机添加剂可获得不同于只有煤存在的孔结构。

改变试验条件,可以改变孔尺寸。

锂电多孔炭制备工艺流程

锂电池多孔炭是一种重要的电极材料,其制备工艺流程包括原料准备、混合、成型、热处理等多个步骤。

首先,原料准备阶段需要准备石墨粉、聚合物粉末和模板剂等原料。

石墨粉是多孔炭主要的原料,聚合物粉末用作粘合剂,而模板剂则用于制备多孔结构。

接下来是混合阶段,将石墨粉、聚合物粉末和模板剂按一定比例混合均匀,确保原料的均匀分布和充分混合。

然后是成型阶段,通过压制或注射成型等工艺,将混合均匀的原料制成所需形状的坯体。

成型的工艺参数包括成型压力、成型温度和成型时间等,这些参数会影响最终制品的密度和形状。

随后是热处理阶段,将成型后的坯体进行热处理,主要包括碳化和活化两个步骤。

碳化是将坯体在高温下进行碳化反应,使其转变为碳材料,而活化则是通过化学处理使碳材料形成多孔结构,增加其比表面积和电化学活性。

最后是去除模板剂和表面处理阶段,通过酸洗或其他方法去除

模板剂,最终得到多孔炭材料。

表面处理可以根据实际需求进行,

例如表面涂层以提高材料的电化学性能。

总的来说,锂电池多孔炭的制备工艺流程包括原料准备、混合、成型、热处理和表面处理等多个步骤,每个步骤都需要严格控制工

艺参数,以确保最终制品具有良好的电化学性能和结构特性。

简述制备中孔炭材料的两种及以上工艺方法,及其制备材料的用途.中孔材料是指材料孔径在的。

中孔炭(即介孔炭)材料既具有较大的孔径(2-50nm)、较高的比表面积、良好的机械性能,还具有耐酸碱、耐高温、高导热、高导电率等特性,成为炭材料科学的研究热点。

中孔炭材料因为具有规则的孔道、窄孔径分布和高比表面积等特点,在大分子吸附、分离方面独树一帜;其孔结构可控,同时又兼具炭材料的良好热稳定性和化学稳定性,在储能材料、医药、化工等领域有广阔的应用前景。

一、催化活化法催化活化法是最为常用的中孔炭材料制备方法。

催化活化法是在炭材料中添加金属化合物组分,以增加炭材料微孔内部表面活性点,馥活化时,金属原子对结晶性较高的碳原子起选择性气化作用,从而使微孔扩充为中孔。

金属粒子周围均是碳原子发生气化反应的活性点,金属粒子周围的碳原予优先发生氧化作用,在炭材料中形成中孔。

此外,气化产物向材料表面逃逸时形成的孔道也作为孔隙残留在最终的炭材料中。

催化活化法是使炭材料获得中孔的有效途径之一哪。

它可以在原材料中添加金属化合物,再碳化活化;也可以采用炭材料在金属无机盐溶液中浸渍后干燥除去溶剂,再经高温烘干或二次活化改变金属存在形态。

几乎所有的金属对炭都有催化活化作用。

然而,根据活化剂的不同,其相应的催化活性也不同。

各种类型的金属催化剂,诸如铁、镍、钴、稀土金属、二氧化钛、硼、硝酸盐、硼酸盐等都被用于制备中孔炭,其中过渡金属对炭材料的催化活化特别有利于中孔的形成。

其方法有浸渍法、离子交换法、预混法。

Tamai等制备出具有较大中孔率的孔炭材料,其中孔率可达70%~80%,BET比表面积达1100~1400rn2/g,中孔的比表面积可达800~1000m2/g。

虽然催化活化是有前途的中孔制备方法之一,但是金属进入碳内部是不可避免的。

当这种中孔碳在水溶液中使用时,金属阳离子可能洗脱进入溶液中,即使金属离子是痕量的,也有可能造成严重的问题。

掺杂稀土元素的酚醛树脂及其活性炭的制备:1.将线型酚醛树脂和乙醇(质量比1:10)置入带有回流和机械搅拌装置的三颈烧瓶中,65℃恒温、搅拌。

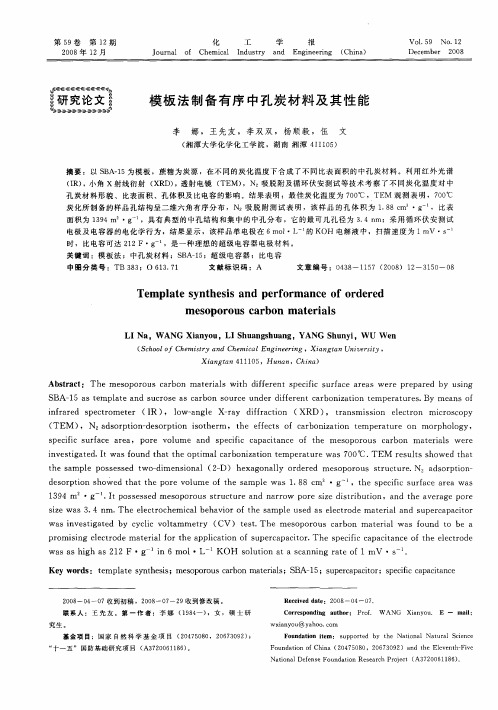

有序介孔炭的模板合成进展有序介孔炭,作为一种具有高度有序孔结构的炭材料,因其独特的性质和应用前景而备受。

有序介孔炭具有高比表面积、可调的孔径和良好的导电性,使其在能源、环保、催化剂等领域具有广泛的应用价值。

本文将重点介绍有序介孔炭的模板合成方法、性能测试及在各领域的应用前景,并展望其未来发展方向。

有序介孔炭的模板合成方法主要包括硬模板法和软模板法。

硬模板法是以具有高度有序孔结构的材料为模板,通过炭化处理得到有序介孔炭。

而软模板法则使用表面活性剂分子或胶束作为模板,通过调控分子自组装过程制备有序介孔炭。

硬模板法以具有高度有序孔结构的材料,如沸石、金属有机框架(MOFs)等作为模板。

将含碳前驱体渗入模板的孔道中,经过热解和炭化处理,得到有序介孔炭。

该方法的优点是制备过程相对简单,但模板的制备难度较大,且成本较高。

软模板法使用表面活性剂分子或胶束作为模板,通过调控分子自组装过程制备有序介孔炭。

常用的表面活性剂包括 bola阳离子型和Gemini型等。

该方法的优点是模板制备相对简单,成本较低,但制备过程中易受到热解和炭化条件的影响,导致孔结构有序性降低。

通过Brunauer-Emmett-Teller(BET)方法测定有序介孔炭的比表面积和孔径分布。

同时,采用透射电子显微镜(TEM)和扫描电子显微镜(SEM)观察有序介孔炭的孔道形貌和尺度。

通过 BET方法测定有序介孔炭的比表面积,评价其表面活性。

比表面积越大,有序介孔炭的表面吸附性能和反应活性越好。

采用四探针测试仪测定有序介孔炭的导电性能。

导电性良好的有序介孔炭在电化学应用中具有更好的性能。

有序介孔炭在化学领域的应用主要涉及催化剂载体、吸附剂和分离膜等。

由于其高度有序的孔结构和良好的导电性,有序介孔炭在电化学反应中表现出优异的性能,如燃料电池和超级电容器等。

在生物领域,有序介孔炭具有高比表面积和良好的生物相容性,使其成为生物传感器和药物载体等领域的优秀材料。

摘要介孔碳材料是一类新型的纳米结构材料,以其较高的比表面积、介孔高度有序、高孔隙率、孔径尺寸的可调性、形状的多样性以及高热稳定性引起了人们的广泛关注。

因此介孔炭材料在燃料电池,吸附、催化、分子筛、环保领域和电化学领域有着诱人的应用前景。

目前合成介孔炭材料主要是模板法,分为软模板和硬模板。

本文对介孔炭材料的发展历程,模板剂的选择,以及国内外软硬模板法合成介孔的阶段成果和介孔炭材料应用发展现状进行综述。

关键字:介孔炭;软模板;硬模板;溶剂挥发诱导自组装法(EISA);吸附;前言按照国际纯粹和应用化学联合会(IUPC)的规定,多孔材料可以分为如下三类:微孔材料(孔径小于2nm),介孔材料(孔径处于2-50nm),大孔材料(孔径大雨50nm)。

介孔炭具有较高的比表面积、丰富有序的介观结构,较高的孔容,介孔尺寸在一定范围可调等特点使之在催化、电化学、吸附、药物传输与缓释等领域有着极为重要的应用价值[1][2]。

1992年,Mobil公司的Kresge和Beck等科学家,首先利用烷基季铵盐阳离子表面活性剂为结构导向剂成功地制备出孔径在1.5-10nm范围内可调的新型M41S系列氧化硅(铝)基有序介孔材料。

有序介孔炭材料拥有不同结构形貌,如球形[5][6]、单晶[46]、棒状[7]、纤维状[8][9]、薄膜[4][10[11]、蠕虫状和波浪状[7]等。

Tanaka研究组[11]以三嵌段共聚物F127为模板,以间苯二酚,甲醛,三乙基乙酸酯为碳前驱体,成功制备出孔径约为6.2nm的有序介孔炭薄膜COU-1,由于F123已经商品化生产,从而广泛作为软模板。

本文主要从介孔炭材料的性能、硬软模板合成方法、模板剂的选择、介孔炭材料的表征以及介孔炭材料的应用等方面的研究进展进行综述,并提出自己的问题。

1.1介孔炭材料的结构特征[12]:⑴较大的比表面积和孔容,较高的孔隙率;⑵较强的热稳定性;⑶较均匀有序的介孔结构;⑷孔径分布窄,孔径尺寸连续可调;⑸较强的化学惰性,较高的机械强度;⑹良好的导热导电能力。