包钢炼钢用耐火材料概述

- 格式:pdf

- 大小:208.72 KB

- 文档页数:6

耐火材料一、基本概念耐火材料是耐火度不低于1580℃的无机非金属材料。

根据耐火度,有阻火级(1000~158 0℃)、普通级(1580~1770℃)、高级(1770~2000℃)、特级(2000℃以上)四个等级之分。

大部分耐火材料是以多种天然矿石粉料及粒料的混合物为原料生产的,某些耐火材料各种组分的结合要借助外加的结合剂(即大多数工业部门所称的黏结剂)。

结合剂的种类很多,高性能酚醛树脂就是一种性能优良、应用广泛的新型结合剂。

耐火材料是用作高温窑、炉等热工设备的结构材料,也可用作高温容器和部件的材料。

所以在冶金、硅酸盐、化工、石油、动力、机械制造等工业部门都离不开耐火材料,其中冶金工业消耗耐火材料的比例最高,约占总消耗量的60%~70%,每吨产品消耗耐火材料量约18~25kg。

钢铁工业是冶金工业的主要部门,所以也就自然是耐火材料应用的主要领域。

在钢铁工业的各个工序的设备中都离不开耐火材料,从炼铁的高炉、炼钢的转炉到转运钢水的钢包、中间包等整体设备的内衬砖到各局部结构,如钢包、中间包的出口滑板、各种水口等都离不开耐火材料。

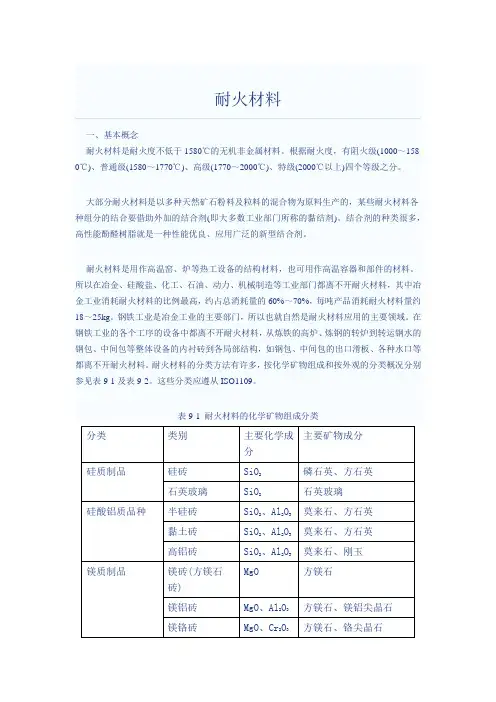

耐火材料的分类方法有许多,按化学矿物组成和按外观的分类概况分别参见表9-1及表9-2。

这些分类应遵从ISO1109。

表9-1 耐火材料的化学矿物组成分类不定形耐火材料是由合理级配的粒状和粉状与结合剂共同混合组成的一类混合料,它无规定的外形和状态,通常根据使用需要而分别制成浆状、泥膏状或松散状,故称作散状耐火材料,其不经成型和烧成而直接使用,主要用于构筑成无接缝的整体构筑物、耐火砖成设备内衬的填缝及修补、高温炉出口堵塞用的泥料(炮泥)等。

不定形耐火材料多根据施工工艺类别而分类,由于施工工艺的差异,他们在组成、物料特性(状态、流动性、可塑性等)、应用领域等方面有所不同。

表9-4列出不定形耐火材料按施工工艺特点的分类及主要特征。

表9-4 不定形耐火材料的类别及主要特征。

炼钢用炉衬绝热层材料

在炼钢用炉衬中,绝热层材料的选择非常重要,因为它能够有效地减少热量传输,提高炉子的热效率,降低能源消耗。

以下是一些常用的炼钢用炉衬绝热层材料:

1.耐火砖:耐火砖是一种常见的炼钢用炉衬绝热层材料,具有优异的耐高温性能和热稳定性,能够有效隔离高温,减少热量传输。

2.耐火浇注料:耐火浇注料是一种具有流动性的绝热材料,可根据炉子内部形状进行浇注,填充各种间隙,提高炉衬的密实性和绝热效果。

3.耐火纤维:耐火纤维是一种轻质、柔软的绝热材料,具有良好的绝热性能和耐高温性能,适用于炉衬的绝热层。

4.耐火保温砂浆:耐火保温砂浆是一种耐高温的绝热材料,可用于填充炉衬的绝热层,提高炉子的保温效果。

5.耐火陶粒:耐火陶粒是一种轻质、多孔的绝热材料,可用于制备绝热混凝土,提高炉衬的绝热性能。

选择合适的炼钢用炉衬绝热层材料需要考虑材料的耐高温性能、热传导性能、耐腐蚀性能等因素,以确保炉衬的长期稳定运行和高效工作。

洛阳理工学院学位论文原创性声明本人郑重声明:所呈交的毕业设计及学位论文,是本人在导师的指导下,独立进行研究工作所取得的成果。

除文中已经注明引用的内容外,本论文不含任何其他个人或集体已经发表或撰写过的作品成果。

对本文的研究做出重要贡献的个人或集体,均已在文中以明确方式表明。

本人完全意识到本声明的法律结果由本人承担。

作者签名:年月日洛阳理工学院学位论文版权使用授权书本论文作者完全了解学校有关保留、使用毕业设计及学位论文的规定,学生在校学习期间毕业设计及论文的知识产权单位归属洛阳理工学院。

同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权洛阳理工学院可以将本学位论文的全部和部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

作者签名:指导教师签名:年月日钢包用耐火材料现状与发展摘 要钢包是炼钢工艺所需设备之一。

随着转炉寿命的提高,连铸比的增加和炉外精炼技术的进步,钢包处于容量大、钢种多、温度高、时间长等日益苛刻的使用条件,对钢包用耐火材料的要求也不断提高。

世界各国为提高钢包寿命,降低耐火材料消耗,提高现有耐火材料的质量,开发研制了各种新型耐火材料,特别是不定形耐火材料的出现,它不但改进了传统砌筑方法, 而且对钢包寿命也有明显的改善.生产实践表明,包侧壁采用高铝质加20%镁铝尖晶石的浇注料,包底使用高铝砖,渣线使用镁碳砖使用效果最好。

本文总结了近几十年来国内外钢包用耐火材料的使用现状和发展过程。

20世纪50~60年代,我国钢包使用的耐火材料主要是各种粘土砖,由于使用费用低,直到80年代还有一些钢厂的钢包仍使用粘土砖。

20世纪60年代末,我国有些钢厂的钢包开始使用各种高铝质衬砖,使钢包寿命大幅度提高。

20世纪70年代初,蜡石钢包砖,在钢铁企业不同类型的钢包上进行了试用。

20世纪90年代,是我国连铸技术快速发展时期,高效连铸技术成为其发展的重心。

耐火材料的概念

耐火材料是指能够在高温下保持结构稳定、不熔化、不软化、不烧蚀

的材料。

它们通常用于制造高温工业设备,如钢铁冶炼炉、玻璃窑等。

耐火材料的种类很多,主要分为无机非金属耐火材料和金属耐火材料

两大类。

无机非金属耐火材料包括氧化物、硅酸盐、碳化物等,它们

具有高温稳定性好、抗侵蚀性能强等特点;而金属耐火材料则包括铝

合金、镍合金等,它们具有高强度、高韧性等优点。

耐火材料的应用范围广泛,除了上述的高温工业设备制造外,还可以

用于建筑防火隔墙、船舶内部装修等领域。

同时,在航空航天领域中

也有广泛应用,如导弹发动机喷嘴等。

总之,耐火材料是一种重要的工程材料,在现代工业生产中扮演着重

要角色。

随着科技的不断进步和工业的不断发展,耐火材料的研究和

应用也将不断深入。

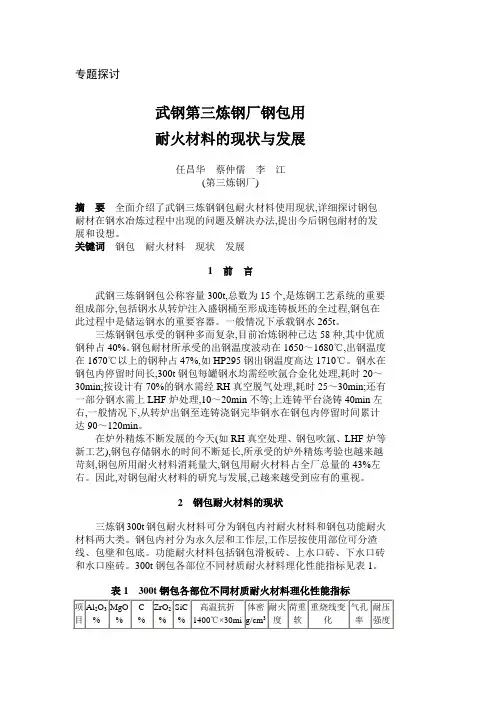

专题探讨武钢第三炼钢厂钢包用耐火材料的现状与发展任昌华蔡仲儒李江(第三炼钢厂)摘要全面介绍了武钢三炼钢钢包耐火材料使用现状,详细探讨钢包耐材在钢水冶炼过程中出现的问题及解决办法,提出今后钢包耐材的发展和设想。

关键词钢包耐火材料现状发展1前言武钢三炼钢钢包公称容量300t,总数为15个,是炼钢工艺系统的重要组成部分,包括钢水从转炉注入盛钢桶至形成连铸板坯的全过程,钢包在此过程中是储运钢水的重要容器。

一般情况下承载钢水265t。

三炼钢钢包承受的钢种多而复杂,目前冶炼钢种已达58种,其中优质钢种占40%。

钢包耐材所承受的出钢温度波动在1650~1680℃,出钢温度在1670℃以上的钢种占47%,如HP295钢出钢温度高达1710℃。

钢水在钢包内停留时间长,300t钢包每罐钢水均需经吹氩合金化处理,耗时20~30min;按设计有70%的钢水需经RH真空脱气处理,耗时25~30min;还有一部分钢水需上LHF炉处理,10~20min不等;上连铸平台浇铸40min左右,一般情况下,从转炉出钢至连铸浇钢完毕钢水在钢包内停留时间累计达90~120min。

在炉外精炼不断发展的今天(如RH真空处理、钢包吹氩、LHF炉等新工艺),钢包存储钢水的时间不断延长,所承受的炉外精炼考验也越来越苛刻,钢包所用耐火材料消耗量大,钢包用耐火材料占全厂总量的43%左右。

因此,对钢包耐火材料的研究与发展,已越来越受到应有的重视。

2钢包耐火材料的现状三炼钢300t钢包耐火材料可分为钢包内衬耐火材料和钢包功能耐火材料两大类。

钢包内衬分为永久层和工作层,工作层按使用部位可分渣线、包壁和包底。

功能耐火材料包括钢包滑板砖、上水口砖、下水口砖和水口座砖。

300t钢包各部位不同材质耐火材料理化性能指标见表1。

表1300t钢包各部位不同材质耐火材料理化性能指标图1钢包透气砖布置示意图2.1300t钢包内衬耐火材料2.1.1永久层300t钢包永久层采用微膨胀高铝砖, 包壁由厚32mm和75mm两层砌筑而成,包底由厚65mm和114mm两层砌筑而成。

耐火材料应用耐火度不低于1580℃的一类无机非金属材料。

耐火度是指耐火材料锥形体试样在没有荷重情况下,抵抗高温作用而不软化熔倒的摄氏温度。

耐火材料广泛用于冶金、化工、石油、机械制造、硅酸盐、动力等工业领域,在冶金工业中用量最大,占总产量的50%~60%。

钢厂耐火材料的分类耐火材料是应用于钢铁工业中的重要材料,它主要应用在炼钢炉、炼铁炉的内衬,承装和运输金属及炉渣的钢包的内衬,下道工序加热钢坯的炉子内衬,以及传导热气的烟道和高炉炉身的内衬。

耐火材料可以有许多分类方法,其中没有一种是令人十分满意的。

从化学观点来看,耐火材料和一般物质一样分为三类:酸性、碱性和中性。

理论上,酸性耐火材料不能应用于碱性炉渣,碱性气体或烟气,而在上述碱性介质中,最好应用碱性耐火材料。

A.氧化镁或氧化镁-氧化钙类这一类包括所有由天然或合成的菱镁矿、水镁矿、白云石得来的耐火材料。

它们组成了最重要的一类用于炼钢过程的碱性耐火材料。

所有这些材料被用作氧化镁的来源。

所产生的致密氧化镁一般纯度可达95%-99%,这取决于生产过程和最终应用要求。

如上所示,氧化镁可以由海水和熟石灰得到。

最终产品的致密度是通过在竖炉中高温焙烧以及大面积的锻烧,再经机械压实而得到的。

通过预烧耐火材料原料来从根本上消除其永久的收缩量或延伸量极其重要。

B.铬镁类天然存在的铬矿由耐火材料尖晶石构成,其中尖晶石是由不同比例的MgO,FeO,Al2O3,Cr2O3及Fe2O3和少量硅酸盐组成的混合物。

成分变化较大的铬矿适合于做耐火材料用,大多数合适的格矿耐火材料产于菲律宾和南非,有些铬矿在使用前必须经过精选以减少脉石(主要是二氧化硅)的含量。

在耐火材料产品中,铬矿主要与氧化镁结合使用,这样可以将两种材料的最佳特点结合起来。

铬矿在应用前不需要焙烧。

C.硅质耐火材料砂石砂石或火石基本上是由粘着的砂粒构成的一种沉积岩,通常含有90%~96%的SiO2,3% - 5%的Al2O3及一些氧化铁和石灰。

钢二次冶炼用耐火材料A.Buhr摘要近20年炼钢技术的发展引起了钢液在钢包内进行精炼的新工艺的发展。

这种新技术称为二次冶炼,整体改变了对钢包衬用耐火材料的要求。

这篇文章讨论了这些冶炼过程对耐火材料的要求。

在选择合适的耐火材料和原材料时,必须考虑安全、冶炼和经济问题。

本文讨论了耐火材料和二次冶炼技术的发展,以及他们对耐火材料比消耗的影响。

也描述了特种耐火材料的性能。

高纯合成氧化铝基耐火材料在洁净钢生产上比天然矿物基材料有优势,甚至可以与碱性衬相比。

使用板状刚玉和尖晶石浇注料的整体衬使钢包用耐火材料的比消耗降到了最低。

结合钢包容量增加的需求,讨论了钢包的安装。

1 炼钢用耐火材料的消耗钢铁工业是耐火材料的主要用户,占耐火材料整体消耗的65-70%。

耐火材料的比消耗强烈依赖于炼钢技术。

随着从平炉、氧气顶吹转炉到连铸铸锭的发展,耐火材料的比消耗明显降低。

例如在德国,每吨粗钢消耗的耐火材料从35kg(1970)下降到23.4kg(1980),在1990年低于15kg[1]。

另一方面,比消耗的下降伴随着高性能耐火材料(例如合成氧化铝基耐火材料)使用量的增加,这是新炼钢技术的更加苛刻的条件所要求的。

尽管这些高纯材料的单价较高,但是他们导致了比消耗和特定成本的下降[2]。

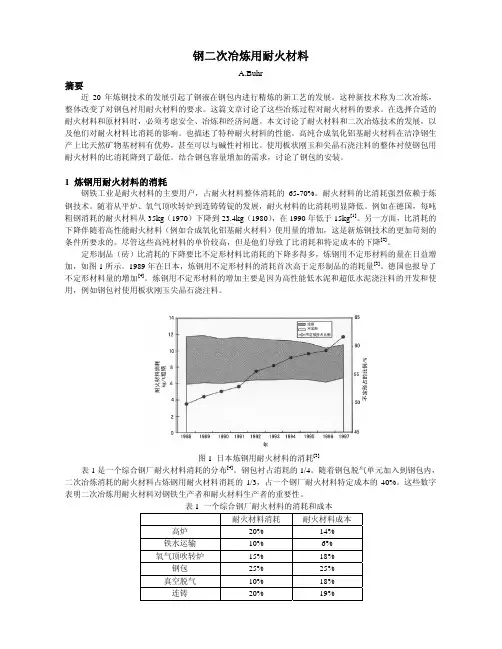

定形制品(砖)比消耗的下降要比不定形材料比消耗的下降多得多,炼钢用不定形材料的量在日益增加,如图1所示。

1989年在日本,炼钢用不定形材料的消耗首次高于定形制品的消耗量[3]。

德国也报导了不定形材料量的增加[4]。

炼钢用不定形材料的增加主要是因为高性能低水泥和超低水泥浇注料的开发和使用,例如钢包衬使用板状刚玉尖晶石浇注料。

图1 日本炼钢用耐火材料的消耗[3]表1是一个综合钢厂耐火材料消耗的分布[4]。

钢包衬占消耗的1/4。

随着钢包脱气单元加入到钢包内,二次冶炼消耗的耐火材料占炼钢用耐火材料消耗的1/3,占一个钢厂耐火材料特定成本的40%。

这些数字表明二次冶炼用耐火材料对钢铁生产者和耐火材料生产者的重要性。

耐火材料讲议第一章:概述随着炼钢工业的发展,对碉火材料的要求也相应提高,以转炉为例,炉衬材料由70年的焦油白云石砖发展到现在的高档镁碳砖,品种类别也越来越丰富,可以说炼钢工业的发展推动了耐火材料工业的发展,反过来,耐火材料工业的突飞猛进又促进了炼钢工业高速发展,因而,耐火材料和炼钢密不可分,目前,炼钢用耐火材料主要有以下几类:浇注料(LM-70、LM-65、尖晶石等),耐火砖(粘土质、镁碳质、镁质、硅质等)。

镁砂、高温火泥、石棉、硅藻土粉等。

生产准备的同志未来工作中会经常接触到耐火材料,在以后的学习中逐步为大家介绍。

第二章:30t转炉用耐火材料第一节:镁碳砖现代转炉砌筑,多采用镁碳砖,从砌筑方法上讲,有全碳砖修砌,也有不同砖共同修砌的综合砌筑法,炉衬结构大致分为以下几个部分,综合砌炉时,一般就根据炉衬和部位的浸蚀性进行修筑,侵略者蚀性严惩的地方(如溶池、渣线等部位)用质量较好的砖,反之,侵蚀性较轻的部位(如炉帽等部位)用质量一般的砖。

一、镁碳砖的理化特性:镁碳砖由镁砂制成,其主要成份是氧化镁、碳。

体积密度28g/cm3,目前,国内有三个牌号,用镁碳二字的汉语拼音的第一个大写字母及碳含量来表示,分别为机械翻译-18系列,机械翻译-14系列、机械翻译-10系列。

其物理化学特性见下表:二、镁碳砖(炉衬)的侵蚀机理:炉衬内的镁碳砖其损坏来自以下几个方面:⑴机械冲击和磨损⑵镁碳砖高温熔解⑶高温溶液渗透⑷高温下金相挥发在镁碳砖炉衬中,随着碳含量的增加抗渣浸蚀性会有所提高,但不是碳含量越高越好,因为碳含量越高氧化失碳后镁碳砖的结构更疏松,使用效果会变差,碳在镁碳砖中起“骨架“作用。

三、镁碳砖的抗渣侵蚀性⑴铁水成份对炉衬寿命有显著影响,特别是Si、P、S的含量。

⑵终点温度过高,炉衬寿命降低,特别是1700℃以上时。

⑶提高炉渣碱度有利于降低镁碳砖的侵蚀。

⑷提高渣中氧化镁含量也可以降低对镁碳砖的侵蚀。

⑸提高渣中氧化铁含量会导致炉衬侵蚀加剧。

电炉炼钢都⽤哪些耐⽕材料耐⽕材料简称耐材,⼀般是指耐⽕度在1580℃以上由⽆机⾮⾦属材料构成。

它能承受⽓体、灰尘、熔渣、液态⾦属等物质的物化作⽤,且具有⼀定强度的砌筑、打结性能。

如将耐⽕材料破碎、磨细、筛分、配料,并⽤少量的兼有润滑剂和黏结剂的添加物调匀,压制成型,⼲燥后经耐⽕制品。

煅烧或经熔融成形所得到的制品叫做耐⽕制品。

1、耐⽕制品在电炉炼钢中,耐⽕制品主要⽤于钢包与浇注系统和电炉炉衬及出钢槽部分,由于部位不同,⼯作条件也不同,对耐⽕制品性能的要求也不同,即不同的部位应选⽤不同的耐⽕制品。

2、炉衬打结耐⽕材料碱性炉衬打结耐⽕材料主要是镁砂和⽩云⽯。

镁砂是由天然菱镁矿(MgCO3)经过1650℃的⾼温焙烧后制得。

当焙烧温度为650℃—690℃时,菱镁矿发⽣分解,MgCO3→MgO+CO2此时MgO在空⽓中长期存放会吸收⽔分,⽣产Mg(OH)2,不能做耐⽕材料使⽤。

将焙烧温度提⾼到1550℃以上,可以解决解决镁砂的吸⽔问题。

这时的镁砂称为烧结镁砂或叫冶⾦镁砂。

电炉炼钢⽤冶⾦镁砂的化学成分及使⽤范围电炉炼钢⽤冶⾦镁砂粒度组成表 %⽩云⽯是由天然的⽩云⽯矿(CaCO3 MgCO3)经⾼温焙烧后制得,主要组成是氧化镁和氧化钙。

焙烧温度到达700℃-900℃时,⽩云⽯矿发⽣如下反应:CaCO3 MgCO3→MgO+CaO+2CO2此时的⽩云⽯具有很强的吸⽔和吸CO2的能⼒。

经过1500℃~1700C℃⾼温焙烧后的⽩云⽯,吸⽔速度减慢,如果焙烧时加⼊氧化铁⽪,使之和氧化钙⽣成亚铁酸钙,或在焙烧后的⽩云⽯砂粒上沾上⼀层煤焦油或⽯蜡使之不⾄于破碎与粉化,能保持10d左右,可作为炼钢的耐⽕材料。

3.耐⽕泥料在冶⾦上,除砌筑含Al2O3量为48%—55%的⾼铝制品时,可⽤牌号NF-40的黏⼟质耐⽕泥料代替外,⼀般耐⽕制品的砌筑、垫补、填缝均需⽤同质的耐⽕泥料,以避免在⾼温下互相侵蚀,且要求耐⽕度较⾼及具有⼀.定的抵抗⾼温作⽤的能⼒。