第四节 挤出机新型螺杆的设计

- 格式:ppt

- 大小:466.50 KB

- 文档页数:17

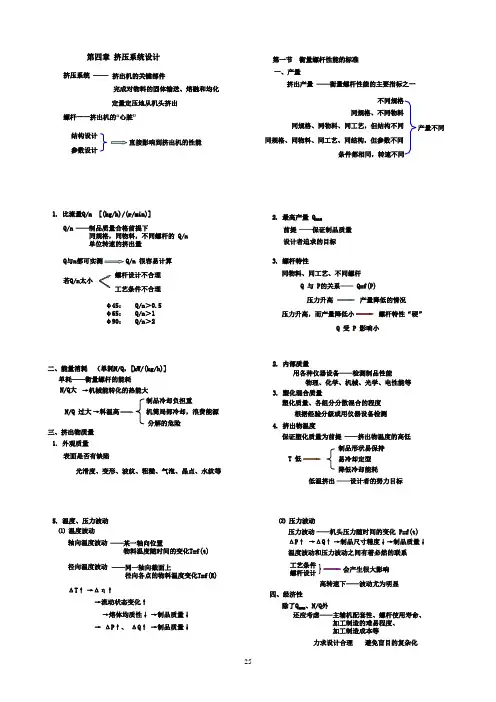

5. 温度、压力波动⑴温度波动轴向温度波动——某一轴向位置物料温度随时间的变化T=f(t) 径向温度波动——同一轴向截面上径向各点的物料温度变化T=f(R) ΔT ↑→Δη↑→熔体均质性↓→ΔP ↑、ΔQ ↑→制品质量↓→制品质量↓→流动状态变化↑突变型渐变螺杆L 1等深、L 3等深L 2深由H 1渐变为H 3,较长用于加工无定形物料,P V C 、P S 、A B S 、P M M A 、P C 等突变螺杆L 1等深、L 3等深L 2深由H 1突变为H 3,很短用于加工结晶形物料P E 、P P 、P A 、P E T等等深变距等距变深因加工等原因极少应用过去——L 2=1~2D ◆物料中无定形相与无定形物料的规律一样需要一定的长度◆工艺条件变化◆T m ——一个温度范围很难保证结晶相正好在此突变段熔融现在——L 2=4D 左右显然,L 2=1~2D 不能满足实际要求由熔体输送理论可知⑶计量段L 3L 3↑→Q P ↓、Q L ↓→Q ↑螺杆特性硬→有利于塑化但其它条件相同时L 3↑→料停留时间↑→剪切时间↑→过热根据经验螺杆各段占工作长度的百分比% 塑料类型加料段L 1压缩段L 2计量段L 3无定形结晶形20~30 45~50 25~30 40~604D 左右35~45经验公式H 3 = KD K=0.02~0.07●D 大,取小;D 小,取大●粘度低、热稳定性好,取小,反之,取大●L/D 大,取大;L/D 小,取小②加料段螺槽深度H 1先确定H 3再根据螺杆压缩比ε来确定⑹螺棱法向宽度e 和轴向宽度be ↑或b ↑→螺槽容积↓→磨损↑→寿命↓→强度↓↓→螺棱厚度↓→螺棱上功耗↑→N ↑e ↓或b ↓→Q L ↑→Q ↓e =(0.08~0.12)D 一般取:e =0.1Db =e /c o sθa、bc、g——带有60~90°锥角,不易存料,适用于P V C——带有截锥体,防止滞料,但对物料产生搅动,使料流稳定性下降,应用较少⑼螺杆头部结构d——加工制造复杂,多用于P V C电缆包复挤出等e、f——头部中心处易滞料,多用于热稳定性好的物料h——头部锥角过大,易滞料,应用少i——e的改进型,但加工不便,应用少a b cde f gh i⑽螺杆尾部密封结构目的——防止料从尾部与机筒间隙漏出措施——在尾部无螺纹部分开与螺杆螺纹旋向相同的多头螺旋槽与螺槽相通槽的截面形状半圆、梯形、三角形三、普通螺杆存在的问题◆根本原因1.挤出产量低固体输送效率低η=0.2~0.4,且n↑→效率↓◆加料段P低→物料密实性差→传热差→熔融推迟若↓H3→↑ε→↑P→Q↓◆若机筒开槽→↑固体输送率→塑化不良3.挤出物质量低固体输送段P低→密实性差→物料熔融时间不同→各点T、P不同→各点η不同→流动状态不同→ΔT、ΔP→均质性↓(n越高越严重)→制品质量↓普通螺杆存在自身无法解决的矛盾19世纪60年代后——新的螺杆结构大大提高了螺杆性能,应用广泛思考题4.普通螺杆存在什么问题?为什么自身不能解决?3.什么是螺杆的长径比、压缩比?等距螺杆压缩比可近似看作哪两个螺杆参数之比?什么是物理压缩比?1.衡量螺杆性能的标准有哪几方面?2.普通螺杆压缩段长度L2根据什么来确定?为什么?。

摘要本文是关于工业用塑料聚合物双螺杆挤出机的设计。

在工业上和实验室中,单螺杆和双螺杆挤出机都应用极其普遍,是塑料加工设备的重要元部件之一。

作为工业中使用的双螺杆挤出机,在设计过程中,除了要求能够完成固体输送、增压、熔融、熔体输送和泵压等一系列通用过程以外,还要求涉及到复合塑料与聚合物颗粒之间的混合,以及物料喂料量的控制。

物料喂料量的控制则是通过控制主螺杆及其辅助喂料螺杆的转速来完成的。

同时,双螺杆挤出机具有分布混合和分散混合效果良好、自洁作用较强、可实现高速运转、产量高等特点,特别适合聚合物的改性,如共混、填料、增强及反应挤出。

有利于增加挤出机的挤出产量,提高塑化质量。

关键词:双螺杆挤出机;塑料;同向啮合ABSTRACTThis paper is about the design of plastic polymer single-screw extruder that used in industry.The single-screw extruder is extensively used in the fields of industry and experiment,and it is one of the important units of polymer processing equipment.As a single-screw extruder used in industry,it requires to complete a series of general process such as transportation of solid,increase of pressure,melt,transportation of melt.Besides,it refers to mix the composite plastics and polymer grain,and the control of the material feed quantity.These are the innovations in this design.On the base of the design of common single-screw extruder,i increased two auxiliary feed screws which are used to transportate materials of composite plastics and used it to mix kinds of plastics.The control of the quantity of material feed is done by the control of the chief screw and the speed of auxiliary feed screws.Meanwhile,i used twin wedge-shaped thread section in the design of screw thread section.This is good to increase the outcome of the extruder, and to improve the quality of plasticity comparing with common tectangular thread section.Keyword: Single-screw Extruder; plastics; Industry目录第1章绪论 (1)1.1 塑料挤出成型概述 (1)1.2 塑料挤出成型设备的组成 (1)1.3 挤出机的分类 (2)1.3.1 分类方法 (2)1.3.2 各挤出机的结构特点及用途 (2)1.4 设计类型的确定 (3)第2章同向啮合双螺杆挤出机 (4)2.1 同向啮合双螺杆挤出机工作原理及其特性 (4)2.2 同向啮合双螺杆挤出机的主要技术参数和规格 (4)第3章同向啮合双螺杆挤出机主要零部件的设计 (7)3.1 主螺杆的设计 (7)3.1.1 螺杆的基本尺寸初步确定 (7)3.1.2 螺杆材料的选择 (8)3.1.3 螺杆设计计算 (8)3.1.4 螺杆的强度校核与计算 (11)3.1.5 螺杆的技术要求 (13)3.1.6 螺杆传动系统及止推轴承布置设计 (13)3.2 机筒的设计 (14)3.2.1 机筒的结构类型选择及特性 (14)3.2.2 机筒的结构尺寸设计 (15)3.2.3 机筒的材料选择 (15)3.3 螺杆与机筒的配合要求 (16)3.3.1 螺杆与机筒的配合间隙 (16)3.3.2 螺杆与机筒的对中性 (17)3.4 送料螺杆的设计 (17)3.5 分流板及过滤网 (18)3.5.1 分流板 (18)3.5.2过滤网 (18)3.6 料斗的设计 (19)3.7 挤出机电机的选择 (19)3.8 传动系统的设计 (19)3.8.1 传动方案的确定 (19)3.8.2 齿轮参数 (20)3.8.3 齿轮轴的确定 (26)3.8.4 轴承寿命校核 (38)3.8.5 键的校核 (39)3.8.6 箱体的设计 (41)第4章双螺杆挤出机辅助系统设计 (43)4.1 定量给料系统 (43)4.2 恒温系统 (43)4.3 真空排气系统 (43)4.4 电气控制系统 (43)4.4.1 直流调速系统 (44)4.4.2 加热控制系统 (44)结论 (46)参考文献 (47)致谢 (48)第1章绪论1.1 塑料挤出概述当今世界四大材料体系(木材、硅酸盐、金属和聚合物)中,聚合物和金属是应用最广泛和最重要的两种材料。

挤出成型模具结构设计方案挤出成型模具在塑料加工中扮演着至关重要的角色,其结构设计直接影响着制品的质量和生产效率。

本文将探讨挤出成型模具的结构设计方案,旨在帮助提高生产效率和制品质量。

主要结构组成挤出成型模具主要由进料系统、螺杆、模腔和冷却系统组成。

进料系统负责将塑料颗粒送入螺杆,螺杆通过旋转和推进实现塑料的压缩和加热,而模腔则决定了最终制品的形状和尺寸。

冷却系统则用于快速降温和固化塑料制品。

结构设计要点1.螺杆设计:螺杆的设计直接关系到塑料在挤出过程中的压缩、混合和进料能力。

合理设计螺杆的螺距、螺槽深度和压力比可以有效提高生产效率和塑料的均匀性。

2.模腔设计:模腔的结构应考虑到制品的形状、尺寸和壁厚,以确保最终产品符合设计要求。

同时,必须考虑模腔的冷却系统,以避免制品变形和缺陷。

3.冷却系统设计:冷却系统的设计影响着挤出过程中塑料的温度控制和降温速度。

为了提高生产效率和制品质量,冷却系统应布局合理,确保塑料均匀、迅速地冷却固化。

4.材料选择:挤出成型模具的材料选择应考虑到耐磨性、耐腐蚀性和热传导性。

通常情况下,选择高强度、耐磨损的合金钢作为模具材料,以确保模具的寿命和稳定性。

结构优化建议1.流道优化:合理设计流道结构,减少塑料的流动阻力和压力损失,提高进料效率。

2.增加冷却通道:在模腔周围增加冷却通道,提高冷却效率,减少制品变形和翘曲。

3.模具光洁度:保持模具表面的光洁度,减少制品表面缺陷的产生。

4.辅助装置:考虑在模具中增加辅助装置,如拉伸机构或气动系统,以实现特定制品的形状和结构。

结语挤出成型模具结构设计是塑料加工生产中至关重要的环节,合理的设计方案可以提高生产效率、降低成本并保证制品质量。

通过本文的介绍,希望能对挤出成型模具的设计提供一定的指导和参考,以满足不同生产需求的要求。

挤出机螺杆设计合理影响制品质量首先,挤出机螺杆的螺纹结构对制品质量有着直接的影响。

在挤出过程中,螺杆的螺纹结构可以有效地提高塑料熔料的切割、熔融混合和塑化效果。

一般来说,螺纹的深度和角度越大,切割和塑化效果就会越好,但同时也会增加挤出机的能耗。

因此,需要根据具体的挤出要求合理设计螺纹的深度和角度,以达到最佳的挤出效果。

其次,挤出机螺杆的材料选择对制品质量也有着重要的影响。

挤出机螺杆一般选择高强度、耐磨性和耐腐蚀性较好的材料制造,如合金钢、高速钢等。

这样可以保证螺杆在高温、高压和高剪切的环境下能够正常工作,并且使用寿命长。

如果选择的螺杆材料不合适,可能会导致制品的表面质量不佳、容易出现断裂等问题。

另外,挤出机螺杆的形状参数也会对制品质量产生影响。

挤出机螺杆的直径、长度和螺距等参数需要根据挤出工艺和塑料材料的特性来确定。

例如,对于低熔点的塑料材料,可以采用大直径、短长度和大螺距的螺杆,以提高塑料的塑化效果和挤出速度。

而对于高熔点的塑料材料,应选择小直径、长长度和小螺距的螺杆,以确保塑料可以充分熔融和塑化。

除了上述几点,挤出机螺杆还需要考虑一些其他的因素,如舌深、根深、飞刀、齿尖射出角度等。

这些因素需要根据具体的挤出机和塑料材料的特性来设计和调整,以保证螺杆能够顺利实现物料的输送、塑化和挤出过程。

综上所述,挤出机螺杆的设计合理与否直接影响到制品的质量。

通过合理设计螺纹结构、选择适当的材料和调整形状参数等,可以有效地提高挤出机的挤出效果,保证制品的质量和稳定性。

因此,在进行挤出机螺杆设计时,需要综合考虑挤出工艺要求、塑料材料特性以及设备条件等因素,从而达到最佳的设计效果。

关于螺杆挤出机的优化设计及展望阅读提示:螺杆挤出机优化设计是在给定的工艺和生产条件下,依据设计要求和目的,选取设计变量并建立目标函数,在相应管束条件下,获得螺杆参数如直径、螺距和螺槽深度等*值的过程。

对螺杆挤出机的重要参数做了阐述,并归纳出螺杆挤出机优化设计的理论基础及螺杆优化设计的特点,以及对螺杆优化设计的现状进行综述及展望。

作为聚合物加工成型重要设备之一的螺杆挤出机,在聚合物加工行业得到越来越广泛的应用,而且在其他行业也将得到更多的应用。

标志螺杆挤出机工作性能的重要技术参数有:螺杆直径、长径比、转速范围、拖动螺杆的电动机功率、生产塑化本领、机筒的加热功率和分段数、机器的中心高和外形尺寸等。

这些参数是衡量和选用挤出机的重要依据,也是设计螺杆挤出机首先要确定的技术参数。

依据聚合物在螺杆挤出机中的三种物理状态的变化过程,通常将螺杆挤出机的螺杆分为加料段、熔融段和计量段。

由于螺杆的几何结构特别多而杂,所以难以建立一个能全面反映螺杆挤出机优化设计的数学模型。

即便能建立理想的螺杆挤出机优化设计的数学模型,由于影响因素多而杂,设计变量多,其求解也特别困难,所以按螺杆的功能段建模并进行优化设计,较为符合实际。

螺杆挤出机优化设计的理论基础1)理论依据:机械优化设计有两个紧要的环节或内容:一是建立优化问题的数学模型;二是选择优化问题的求解方法。

对于三段式螺杆挤出机,物料依次经过固体输送、熔融和熔体输送等不同的输送阶段,并且各段的输送机理各不相同。

因此,螺杆挤出机加料段、熔融段和计算段优化设计的理论基础也各不相同,分别为:由达内尔和摩尔提出并经塔德摩尔和柏罗伊加以完善的,建立在固体摩擦机理上的固体输送理论,建立在马多克等人数学物理模型基础上的熔融理论,以及流体动力学理论。

2)优化目标:在保证挤出物质量的前提下,达到zui高生产力或zui小功率能耗。

3)设计变量:一个设计方案可用一组基本参数的数值来表示。

其中,需要优选的独立参数称之为设计变量。

第38卷第8期 2010年8月 林业机械与木工设备 V。1 38 N。.8

FORESTRY MACHINERY&WOODWORKING EQUIPMENT Aug.2010

设计与计算 单螺杆挤出机销钉螺杆设计

王述洋,孙晓明。李滨 (东北林业大学机电工程学院,黑龙江哈尔滨150040)

摘要:分析了销钉螺杆的工作特点,介绍了单螺杆挤出机销钉型螺杆的参数设计。 关键词:螺杆;销钉;挤压 中图分类号:TH237 文献标识码:A 文章编号:1001—4462(2010)08—0029—03

Design of the Pin Screw for a Single Screw Extruder WANG Shu-yang,SUN Xiao-ming,LI Bin (College of Electromechanical Engineering,Northeast Forestry University,Harbin Heilongjiang 1 50040,China)

Abstract:The work characteristics of pin screws are analyzed and the parameter design of the pin screw for single screw extrudes are introduced. Key words:screw;pin;extrusion

螺杆是挤出机挤压系统的关键部件,常被称为是 挤出成型设备的“心脏”。根据螺杆各段功能的不同,通 常将其分为三段式(加料段、熔融段和计量段)螺杆和 非j段式(功能加强型)螺杆两种。非三段式螺杆又分 为分离型和分流型,销钉螺杆属于分流型螺杆。 1销钉螺杆的工作特点 1.1熔融速率快,混炼效果好 在普通螺杆计量段的一定位置上设置一些销钉可 以提高混合效果。因为当物料被迫通过销钉之间且同 时又受螺杆旋转作用时,被熔体包围的小碎块在流动 过程中方向和位置不断变化都有可能接触机筒内表面 使其加速熔融;另一方面,物料之间和物料与销钉之间 的摩擦作用而产生的热量也有利于加速固体小碎块的 熔融。由于物料被销钉破碎成小碎块以及运动过程中 其方向和位置上的变化,使物料中的不同组分能够很 好地被分散和混合,同时,由于固体小碎块在熔融过程 中不断从熔体上吸收热量,可以有效地降低熔体的温 度,这样就可以得到混合均匀且低温的挤出物。 在普通螺杆上,由机筒传递的热量和熔料本身因 收稿日期:2010—04—19 剪切而产生的热量都必须从液相通过分界面传往固 相,由于生物质一塑料材料的导热率较低,要将大块的 固体逐渐熔融掉需要较长的时间,另外,螺槽截面上存 在温度梯度,即存在径向温差。设置销钉后,由于销钉 对料流的分散而改变了料流方向,使流束重新排列。通 过多次的分流、汇合和改变流动方向从而使熔体温度

锥形双螺杆挤出机挤出系统的设计【优秀】(文档可以直接使用,也可根据实际需要修订后使用,可编辑推荐下载)锥形双螺杆挤出机挤出系统的设计前言近年来随着高新技术在挤出成型工艺中的应用,挤出成型制品的种类不断出新,挤出成型的新工艺层出不穷,使这一技术得到了高速发展,呈现出光明的发展前景。

挤出成型在塑料制品的成型加工工业中占有很重要的地位。

据统计,在塑料制品成型加工中,挤出成型制品的产量居于首位。

塑料挤出成型是塑料制品成型加工运用最多、最广泛的工艺技术之一。

采用挤出成型工艺可制备塑料管材、板片材、带材、型材、棒材、单向拉伸制品和塑料的共混改性等。

其技术成熟、用途广泛,涉及的塑料品种多样,在国民经济建设、国防建设和人们日常生活中发挥了越来越大的作用。

随着塑料挤出成型方法的广泛应用和发展,塑料挤出机的类型日益增多。

根据螺杆的数量分为无螺杆挤出机(其中又分为柱塞式挤出机和弹熔体挤出机)、单螺杆挤出机、双螺杆挤出机和多螺杆挤出机。

根据螺杆的转速分为普通挤出机、高速挤出机、和超高速挤出机。

根据装配结构分为整体式挤出机和分开式挤出机。

在挤出生产的实践中反映出,单螺杆挤出机易于加工粒料,而对那些粉料则不易加工,对那些形状不规则的或是含湿度很大的悬浮料、乳剂料,或是分子量很高因而粘度很高的料等,实际上无法加工。

此外单螺杆挤出机对加入无机填料的适应能力也是差的,且混炼效果较差。

因此为了适应广泛的加工要求,在上世纪30年代开始发展了双螺杆挤出机,但在双螺杆挤出机的大量应用只是在50年代以后的60年左右的时间。

随着聚合物加工业的发展,作为聚合物主要加工设备之一的双螺杆挤出机得到了飞速发展,并以其优异的加工性能得到了越来越广泛的应用。

锥形双螺杆挤出机在加工对温度和剪切敏感的物料方面显示出其独特的优势,已经成为RPVC干粉造粒挤出成型加工的主要机型之一,越来越广泛地应用于管材、板材、异型材等制品的挤出成型以及RPVC分离造粒。

我国对双螺杆挤出机挤出理论的研究始自二十世纪八十年代中期,在某些方面取得的研究结果基本与国际同步。

单螺杆挤出机设计1.设计要求在进行单螺杆挤出机的设计时,需要考虑以下几个方面的要求:-生产能力:根据用户的需求确定挤出机的生产能力,通常以单位时间内的产量来衡量。

-塑料种类:不同种类的塑料对挤出机的要求有所不同,例如高温塑料需要耐高温的材料制作。

-产品尺寸和形状:挤出机的设计需要根据产品的尺寸和形状来确定挤出机的主要参数,如螺杆直径、挤出机长度等。

-温度控制:挤出机需要能够准确控制加热和冷却系统,以确保塑料的熔化和冷却过程。

-稳定性和可靠性:挤出机需要稳定可靠地运行,以确保长时间的连续生产。

2.设计步骤(1)确定挤出机的生产能力:根据产品需求和市场需求来确定挤出机的生产能力,这将直接影响到挤出机的尺寸和功率。

(2)选择螺杆参数:根据塑料种类和产品形状来选择螺杆的直径、螺距以及螺杆槽型等参数。

(3)确定挤出机长度:根据产品形状和挤出机的运行速度来确定挤出机的长度,一般来说,长度越长,产能越大。

(4)设计加热和冷却系统:根据挤出机的长度和塑料种类来设计加热和冷却系统,以确保塑料的熔化和冷却过程。

(5)选取驱动系统:根据挤出机的生产能力和运行要求来选择适合的电机和减速器,以确保挤出机的稳定和可靠运行。

3.设计方案在进行单螺杆挤出机的设计时,可以采用以下方案:(1)传统型单螺杆挤出机:采用传统的螺杆和筒体结构,适用于一般的塑料挤出加工。

(2)异形螺杆挤出机:采用异形螺杆和筒体结构,适用于生产特殊形状的产品,如管材、板材等。

(3)特殊功能挤出机:根据产品需求,设计具有特殊功能的挤出机,如混炼挤出机、扩散挤出机等。

4.设计细节在具体的设计过程中,需要注意以下几个细节:(1)螺杆和筒体的材料选择:挤出机的螺杆和筒体需要具有良好的耐磨性和耐腐蚀性,常见的材料有45#钢、40Cr钢、不锈钢等。

(2)加热和冷却系统的设计:挤出机的加热和冷却系统需要能够准确控制温度,提高产品的质量和生产效率。

(3)控制系统的设计:挤出机需要配备先进的控制系统,准确控制挤出机的温度、压力、速度等参数。