变形镁合金AZ31的织构演变与力学性能

- 格式:doc

- 大小:13.59 KB

- 文档页数:3

Y对铸态AZ31镁合金微观组织及力学性能的影响的

开题报告

铸态AZ31镁合金广泛应用于航空、汽车、电子等领域,但其组织和性能受到许多因素的影响,其中包括材料处理方法、成分、热处理等。

本研究旨在探究添加元素Y对铸态AZ31镁合金微观组织和力学性能的影响。

首先,通过扫描电子显微镜和透射电子显微镜等技术对材料的微观

组织进行观察和分析,比较添加不同含量Y元素的铸态AZ31镁合金和普通AZ31镁合金的微观组织差异,以及添加Y元素对铸态AZ31镁合金组织演变的影响机制进行探讨。

其次,通过拉伸试验、硬度测试等方法对添加不同含量Y元素的铸

态AZ31镁合金进行力学性能测试,研究添加Y元素对铸态AZ31镁合金的力学性能的影响,探讨Y元素的掺杂对铸态AZ31镁合金塑性和强度的影响机理。

最后,通过热处理等方法对添加Y元素的铸态AZ31镁合金进行处理,研究处理对材料性能的影响,并在此基础上对添加Y元素的铸态AZ31镁合金在实际应用中的可行性进行探讨。

综上所述,本研究将系统探究添加Y元素对铸态AZ31镁合金微观组织和力学性能的影响及其机制,为铸态AZ31镁合金的优化设计和工业化生产提供理论指导和技术支持。

AZ31镁合金变路径压缩的力学性能和孪晶机制宋广胜;陈强强;徐勇;张士宏【摘要】对AZ31镁合金轧制板材进行变形方向依次为轧向(RD)、横向(TD)、轧向和横向的变路径压缩实验,研究变形过程中的力学性能,并采用电子背散射衍射(EBSD)观察上述变形过程中晶粒取向变化,分析孪晶变体的启动情况.结果表明:在变路径压缩过程中,各路径压缩过程依次对应拉伸孪晶、二次孪晶、解孪晶和拉伸孪晶的微观变形机制,首次变形所产生的预应变提高后续变形中孪晶形核启动力,使后续变形过程的屈服强度大幅增加.二次孪晶的启动遵循Schmid定律,孪晶变体启动的选择性倾向明显,由t1或t5变体来完成二次孪晶.【期刊名称】《中国有色金属学报》【年(卷),期】2016(026)009【总页数】9页(P1869-1877)【关键词】AZ31镁合金;变路径压缩;屈服强度;二次孪晶;孪晶变体【作者】宋广胜;陈强强;徐勇;张士宏【作者单位】沈阳航空航天大学材料科学与工程学院,沈阳110036;沈阳航空航天大学材料科学与工程学院,沈阳110036;中国科学院金属研究所,沈阳110016;中国科学院金属研究所,沈阳110016【正文语种】中文【中图分类】TG146.2作为目前最轻的金属结构材料之一,镁合金具有的较高比强度和比刚度、优良的电磁屏蔽性、减震性和机械加工性能等一系列优点[1−2],使得镁合金成为近些年来的研究热点。

然而,由于密排六方结构(HCP)的特点,镁合金室温下能够启动的独立滑移系较少,导致室温塑性差,变形加工困难[3−5],强烈制约着镁合金的发展。

镁合金的塑性变形机制有基面、柱面、锥面滑移和锥面孪晶,但在室温变形中,由于柱面和锥面滑移的临界剪切应力(Gitical resolved shear stress, CRSS)远高于基面滑移而不易被启动,只有基面滑移提供两个垂直于C轴的独立滑移系,而平行于C轴方向的应变主要由锥面孪晶来协调。

AZ31镁合金各向异性力学行为及微观形变机制的模拟研究镁合金因其具有高的比刚度比强度、低密度、良好的导电和导热性成为未来最具应用潜力的轻质材料之一。

然而,制约镁合金发展的主要问题在于其室温塑性变形能力差,形变各向异性严重,而从微观角度分析位错滑移、孪生等机制对镁合金的织构演化影响一直是材料学界研究的热点和难点。

本课题通过单轴拉伸实验确定材料参数,建立fortran77语言的可描述镁合金主要形变系统(位错滑移、孪生)的自洽模型,研究镁合金的宏细观力学行为以及微观机制对宏观力学性能的影响。

同时模拟镁合金板材在冷轧过程中的织构演化,并讨论了微观形变机制对织构演化的贡献。

根据由实验获得的AZ31镁合金热轧板材的单轴拉伸应力-应变曲线,拟合确定了模型所需的材料参数,建立fortran77语言的自洽模型。

热轧板材通常具有较强的基面织构。

结果表明,该模型能准确预测镁合金在不同方向加载时的单轴拉伸力学行为,沿不同方向施加载荷时微观形变系统的开动时机和贡献不同是造成宏观力学行为各向异性的根本原因。

沿RD、TD方向加载时,位错滑移是主要的形变机制,基面滑移和柱面滑移是弹塑性转变阶段主要开动的形变系统。

形变后期,锥面滑移成为塑性阶段的主导机制。

沿ND方向加载时,孪生则是主要的形变机制,该方向大多数晶粒沿C轴受拉,应力方向近似垂直于基面,导致基面滑移的schmid因子几乎为0,难以开动。

在该方向加载时,材料的宏观屈服强度明显小于其他方向。

对材料沿着不同方向加载时各晶面微观应变的分析表明,在微观尺度上,镁合金的晶格应变分布也表现出很强的各向异性。

在弹性阶段,各品面的晶格应变基本保持一致,进入塑性阶段不同晶面出现了明显的“软”、“硬”取向之分。

沿RD方向加载时,当应力载荷为150-225MPa,(0002)晶面为最软取向,(1011)为最硬取向;225MPa以后,(0002)变为最硬取向,(1011)变为最软取向,这表明随着载荷增加微观形变系统相互竞争,使得材料内部存在晶粒取向相关的应力。

硕士学位论文2电磁超声能场对铸轧板坯微观组织和织构的影响因此,其织构分布比普通铸轧板更加散漫,取向极密度更低,晶粒的取向聚集现象更少,但其柱面织构分布却比普通铸轧镁板略高,这是因为在铸轧过程中产生的再结晶组织增加晶粒的柱面取向。

2.4本章小结由t/。

由1/。

图2.11两种铸轧镁合金带坯的柱面取向分布通过复合能场铸轧实验和普通铸轧实验制备了两种AZ31B镁合金铸轧带坯,对比分析两种带坯的微观组织和织构,可得如下结论:(1)复合能场可以使镁合金带坯晶粒明显细化和均匀化。

普通铸轧得到的镁合金带坯平均晶粒尺寸(直径)为75.851.tm,枝晶网胞发达;复合能场铸轧得到的镁合金带坯平均晶粒尺寸(直径)为40.501.tm,大部分晶粒为椭球状的等轴晶,有细小的再结晶组织存在。

(2)织构测试表明:两种的镁合金带坯在铸轧过程中均形成以基面织构和柱面织构为主的原始织构。

铸轧带坯在复合能场作用下,原始织构的强度降低,各织构组分分布更均匀,锥面织构组分提高,择优取向较弱。

硕士学位论文3AZ31B镁合金温轧的组织、织构和力学性能演变形量的增加而提高,并基本呈现出RD方向最大,450方向次之,TD方向最小的现象。

复合能场铸轧镁板三个方向的屈服强度、抗拉强度和延伸率始终高于普通铸轧镁板,各向异性程度小于普通铸轧镁板。

而热轧镁板的初始屈服强度、抗拉强度都较高,但在后续温轧中增加缓慢。

(4)三种镁合金板材的延伸率变化规律各不相同:复合能场铸轧镁板的延伸率前四个道次温轧时稳定增加,在第五道次大幅度增加,第六七道次减小;普通铸轧镁板延伸率前两个道次略有减小,然后逐渐增加,最后两道次减小;商用热轧镁板的初始延伸率较大,但在前四道次温轧中逐渐减小,第五道次开始缓慢增加。

(5)在温轧过程中,复合能场铸轧镁板第五道次温轧板材表现出细小均匀的微观组织和散漫的织构分布,其综合力学性能超过同道次的热轧镁板。

AZ31镁合金板室温弯曲压直过程中的组织及力学性能

田静;邓嘉飞;常原颖;梁伟

【期刊名称】《热加工工艺》

【年(卷),期】2024(53)3

【摘要】研究AZ31镁合金板在室温弯曲压直过程中组织演变及其对力学性能的影响。

结果表明:室温弯曲压直工艺预制拉伸孪晶不仅有助于镁合金的塑性变形,对材料的强度的提升也有积极的影响。

室温弯曲压直后板材产生拉伸孪晶切割晶粒,导致晶粒细化和位错在晶界及孪晶密集处能量聚集造成位错强化,使镁合金板抗拉强度提升。

同时,预制拉伸孪晶弱化基面织构可激活更多种类的滑移系统,导致室温弯曲矫直后的板材断后伸长率增加。

【总页数】4页(P110-113)

【作者】田静;邓嘉飞;常原颖;梁伟

【作者单位】太原理工大学材料科学与工程学院;太原理工大学分析测试中心【正文语种】中文

【中图分类】TG339;TG335.11

【相关文献】

1.温热弯曲成形过程中AZ31镁合金型材的微观织构演变

2.异步轧制AZ31镁合金的微观组织与室温成形性能

3.镁合金开发应用及产业化——镁合金板AZ31弯曲性能实验研究

4.不同道次弯曲限宽矫直对AZ31镁合金薄板微观组织和成形性能的影响

5.不同模具角度下反复弯曲-压平变形工艺对AZ31镁合金板材显微组织演变和变形行为的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

AZ31镁合金挤压成形微观组织演化的试验研究与数值模拟一、概述镁合金作为轻质、高强度的材料,在航空航天、汽车制造和电子产品等多个领域具有广泛的应用前景。

镁合金在成形过程中存在固有的缺陷和较低的力学性能,限制了其应用范围。

随着挤压成形技术的不断发展,通过改变模具结构、坏料形状及润滑条件等参数,可以有效地改善镁合金的成形性能并扩大其应用领域。

为了更深入地了解镁合金挤压成形过程中的微观组织演化行为,本文采用实验研究方法与数值模拟相结合的方式,系统地对AZ31镁合金的挤压成形微观组织演化进行了研究。

通过对实验数据进行数值模拟,旨在揭示挤压温度、应变速率和变形速度等工艺参数对微观组织演化的影响规律,并建立相应的本构模型。

研究结果有助于优化镁合金挤压成形工艺,指导实际生产。

1. 镁合金的应用及重要性随着科技的进步和工业的发展,对金属材料的需求日益增长,特别是高性能轻质合金材料。

镁合金作为轻质、高强度、优良的导电和导热性能于一体的轻质合金,在航空、航天、汽车制造、电池工业及通讯等领域具有广泛的应用前景和战略意义。

镁合金的应用不仅可以降低对石油资源的依赖,减少环境污染,而且能够提高相关产品的性能和使用寿命,因此研究镁合金的应用及重要性显得尤为重要。

在众多的轻质合金中,镁合金以其低密度、高比强度和刚度、优异的减震性能以及良好的电磁屏蔽性能等优点,受到广泛关注。

特别是在航空航天领域,采用镁合金可以大幅减轻飞行器的重量,提高燃油经济性和运载能力。

在汽车制造业中,镁合金的应用则有助于提高汽车的工作效率、降低能耗以及环保减排。

镁合金在电子器件、电池和通讯器材等领域的应用也都展现出巨大的市场潜力和发展前景。

镁合金在加工过程中也存在一些挑战,如流动性差、难以热处理强化等,这些因素限制了镁合金在一些领域的广泛应用。

深入研究镁合金挤压成形过程中的微观组织演化规律,对于揭示其塑性变形机制和提高镁合金的综合性能具有重要意义。

镁合金作为一种具有广泛应用前景和重要价值的轻质合金材料,其研究不仅有助于推动相关领域的技术进步,还可为国家的战略发展提供有力支持。

AZ系镁合金织构对力学性能的影响镁及其合金作为目前最轻的结构金属材料,具有很多优异的性能特点,如比强度高、导电性好等,但由于镁合金的晶体结构为密排六方,这造成其室温塑性变形能力较差,可启动滑移系较少,这些因素均制约了镁及其合金的进一步发展。

因此,从微观角度入手,分析织构对镁合金机械性能的影响,对提升镁产品的实用价值具有非常重要的指导意义。

本研究以AZ系镁合金作为实验原材料,通过电子背散射衍射(EBSD)、金相显微技术(OM)等显微学表征方法,系统分析了织构含量与AZ31挤压镁合金Hall-Petch系数间的联系,并分别探讨了余热轧制对AZ31、非对称压下量轧制对AZ91镁合金机械性能与晶粒组织的影响。

主要结果如下:(1)AZ31挤压镁合金的单向拉伸与单向压缩过程具有截然不同的Hall-Petch关系,并且织构含量的差异也会对Hall-Petch系数造成影响。

此外,所有试样在屈服过程中很有可能开动了不止一种变形模式,如果采用加权的方式将所有开动变形模式的影响全部考虑进流变应力σ<sub>0</sub>的计算中去,将可以得到更为精确的理论数值;同时,根据实验结果,发现晶粒尺寸敏感性k会随织构强度的增强而降低。

(2)与传统的对称轧工艺相比,余热轧工艺由于二道次轧制的变形温度较低,材料内部将会启动相当数量的孪生,孪晶界的形成为新晶粒的形核提供了更多有利位置,最终有效细化了AZ31镁合金试样的微观组织,使材料机械性能得到了明显提升。

(3)非对称压下量轧制在对称轧工艺的基础上,通过改变轧板上下层压下量与各层流动速度的方式,在沿轧板厚度方向上引入了切应力,最终起到弱化AZ91镁合金织构的效果。

并且,通过非对称压下量轧制工艺加工出的材料晶粒组织更加细小、机械性能更为优异。

AZ31镁合金轧焊的微观结构和力学性能Jian Chen, Tianmo Liu , Liwei Lu, Y ueyang Zhang, Wen ZengCollege of Materials Science and Engineering, Chongqing University, Chongqing 400044, PR ChinaNational Engineering Research Center for Mg Alloys, Chongqing University, Chongqing 400044, PR China文摘在本文中提出了一个结合冷轧和焊接技术应用于对AZ31镁合金以了解的影响和静态再结晶在冷轧过程中微观组织演变和焊接接头机械性能。

结果表明,7%的轧焊样品得到了最高的抗拉强度(252 MPa)和强度系数(87.6%)。

随着轧应变的增加, 由于静态再结晶的影响热影响区的平均粒度随之减小。

恢复的时候,在焊接的过程中焊接热影响区再结晶核和晶粒生长过程分别用热力学理论和模型分析。

然而,异常的空间晶间断裂行为在10%的轧焊接头拉伸试验后被发现,这主要是由于气体包裹体、初始微型空洞和高残余应力在金属基材中2011年教育部博士点基金有限公司版权所有。

关键词:d .焊接e..机械f .微观组织镁合金钨极惰性气体保护弧焊静态再结晶1.介绍在国内外优秀的物理性能如低密度、高的比强度和刚度[1], 在各种技术上的应用镁合金是很有吸引力的,尤其是在汽车和飞机工业[2]。

作为一个六角拥挤不堪(hcp)金属、镁合金由于不够的滑动系统,特别是在室温条件下体现出低的延展性和冷加工可行性,限制其广泛的应用[3,4]。

因此,可靠地焊接过程在镁合金中加入简单的金属变成复杂金属的应用中起着十分重要的作用[5]。

众所周知,由于其优越性和经济实用性,对镁合金来说钨极惰性气体保护弧焊工艺(TIG)仍是主要的焊接方法,尽管由于需要大量的热量的输入会引起很多问题[6、7]。

AZ31镁合金的织构对其力学性能的影响唐伟琴;张少睿;范晓慧;李大永;彭颖红【摘要】利用电子背散射衍射(EBSD)取向成像技术,分析AZ31镁合金热挤压棒材和轧制薄板的织构特点;对具有不同初始织构的镁合金棒材和薄板进行力学性能分析,并从织构角度分析棒材的拉压不对称性和薄板的力学各向异性.结果表明:挤压镁合金棒材具有主要以(0001)基面平行于挤压方向的基面纤维织构,存在严重的拉压不对称性,其原因在于压缩时的主要变形方式为{10(-1)2}<10(-1)1>孪生;热轧镁合金薄板具有主要以(0001)基面平行于轧面的强板织构,具有显著的力学性能各向异性,其原因在于拉伸时不同方向的基面滑移Schmid因子不同.【期刊名称】《中国有色金属学报》【年(卷),期】2010(020)003【总页数】7页(P371-377)【关键词】AZ31镁合金;织构;力学性能【作者】唐伟琴;张少睿;范晓慧;李大永;彭颖红【作者单位】上海交通大学,机械与动力工程学院,上海,200240;上海交通大学,机械与动力工程学院,上海,200240;上海交通大学,机械与动力工程学院,上海,200240;上海交通大学,机械与动力工程学院,上海,200240;上海交通大学,机械与动力工程学院,上海,200240【正文语种】中文【中图分类】TG146.2镁合金具有低密度、高强度、易回收等优点,近年来作为轻质结构材料被逐渐应用于汽车、交通、电子及其他民用产品等领域[1]。

变形镁合金通常通过挤压、轧制、锻造等变形方式来改善合金的结构,提高镁合金的性能,但镁合金在变形后会在合金内产生择优取向即织构。

大量研究表明[2-9],镁合金织构的存在对镁合金的性能有着显著影响。

因此,研究镁合金在变形过程中产生的织构,明确织构产生的原因及织构对合金性能的影响,就可以对镁合金的变形加工提供理论依据,达到控制织构的目的,用以改善合金的性能以适应结构件的使用要求。

摘要挤压变形AZ31镁合金组织以绝热剪切条纹和细小的α再结晶等轴晶为基本特征。

挤压变形可显著地细化镁合金晶粒并提高镁合金的力学性能。

随挤压比的增大,晶粒细化程度增加,晶粒尺寸由铸态的d400μm减小到挤压态的d12μm(min);强度、硬度随挤压比的增大而增大,延伸率在挤压比大于16时呈单调减的趋势。

轧制变形使板材晶粒明显细化,硬度提高。

AZ31合金中添加Ce,其铸态组织中能够形成棒状Al4Ce相,并能改善合金退火态组织和力学性能;添加Ce可以改善AZ31的综合力学性能。

关键词:AZ31变形镁合金;强化机制;组织;性能绪论20世纪90年代以来,作为最轻金属结构材料的镁合金的用量急剧增长,在交通、计算机、通讯、消费类电子产品、国防军工等诸多领域的应用前景极为广阔,被誉为“21世纪绿色工程材料”,许多发达国家已将镁合金列为研究开发的重点。

大多数镁合金产品主要是通过铸造生产方式获得,变形镁合金产品则较少。

但与铸造镁合金产品相比,变形镁合金产品消除了铸造缺陷,组织细密,综合力学性能大大提高,同时生产成本更低,是未来空中运输、陆上交通和军工领域的重要结构材料。

目前,AZ31镁合金的应用十分广泛,尤其用于制作3C产品外壳、汽车车身外覆盖件等冲压产品的前景被看好,正成为结构镁合金材料领域的研究热点而受到广泛重视。

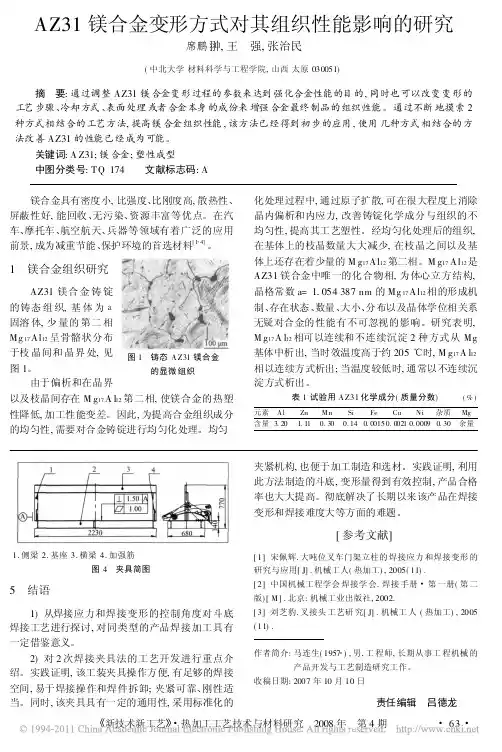

第1章挤压变形对AZ31镁合金组织和性能的影响1.1 挤压变形组织特征及挤压比的影响作用图1-1为动态挤压变形过程中的组织变化。

动态变形过程大致分为3个区域:初始区、变形区和稳态区,分别对应着不同的组织。

图1-1a为初始区挤压变形前的铸态棒料组织。

由粗大的α-Mg树枝晶和分布其间的α-Mg+Mg17Al12共晶体组成,枝晶形态十分发达,具有典型的铸造组织特征。

晶粒尺寸为112~400μm。

图1-1b为变形区近稳态区组织。

图中存在大量无序流线,流线弯曲度大、方向不定且长短不一,显然这种组织特征是在挤压力作用下破碎的树枝晶晶臂(α固溶体)发生滑移、转动的结果。

第28卷 第6期2008年12月航 空 材 料 学 报J OURNAL OF A ERONAUT ICAL MAT ER I A LSV ol 128,N o 16 D ece m be r 2008AZ31B 变形镁合金激光-M IG 复合焊焊接组织和性能分析谭 兵1, 陈东高1, 高 明2, 冯杰材1, 王有祁1(1.中国兵器科学研究院宁波分院,浙江宁波315103;2.华中科技大学,武汉430074)摘要:采用激光-M IG 复合焊对10mm 厚的A Z31B 变形镁合金进行焊接。

利用光学显微镜、扫描电镜、X 射线衍射仪等手段分析了焊接接头的外观和截面特征、显微组织、元素分布、焊缝物相和断口形貌等,并检测了接头区域硬度和接头强度。

试验结果表明:采用激光-M I G 复合焊能获得成形美观的焊缝,无明显的缺陷;焊缝热影响最大宽度位于激光区,约为100L m,焊缝组织为15~25L m 的等轴晶粒;相比于母材,焊缝区的镁元素出现烧损,铝和锰元素的比例有一定增加;焊缝区主要为M g ,A l 和少量的M gO 相。

焊接接头硬度值较均匀;焊缝抗拉强度达到222M Pa ,断口形貌为混合断裂断口。

关键词:激光-M IG 复合焊;A Z31B 镁合金;力学性能;微观组织中图分类号:TG14612 文献标识码:A 文章编号:1005-5053(2008)06-0036-05收稿日期:2007-11-08;修订日期:2008-05-20作者简介:谭兵(1979)),男,硕士,工程师,主要从事高强钢、高强铝合和镁合金的焊接研究,(E -ma il)tan _1_1@1631co m 。

镁合金由于具有比强度高、密度小、易加工、良好的防震性和耐蚀性等优点,而被广泛的应用于航天、汽车、摩托车和电子产品中[1],成为目前有色金属研究和发展的主要方向。

而焊接是形成结构件的重要手段,因此对镁合金材料的焊接性研究具有重大的理论和工程意义。

精 密 成 形 工 程第15卷 第8期10 JOURNAL OF NETSHAPE FORMING ENGINEERING2023年8月收稿日期:2023-04-18 Received :2023-04-18基金项目:国家自然科学基金(U1810208)Fund :The National Natural Science Foundation of China(U1810208) 作者简介:樊家杰(1998—),男,硕士生,主要研究方向为变形镁合金塑性加工。

Biography :FAN Jia-jie(1998-), Male, Postgraduate, Research focus: plastic processing of deformed magnesium alloy. 通讯作者:梁伟(1963—),男,博士,教授,主要研究方向为新型镁铝合金开发与加工。

Corresponding author :LIANG Wei(1963-), Male, Doctor, Professor, Research focus: the development and processing of new magnesium-aluminum alloys.引文格式:樊家杰, 鲁辉虎, 张王刚, 等. 对双峰织构类型AZ31镁合金板材力学性能各向异性的分析[J]. 精密成形工程, 2023, 15(8): 10-18.FAN Jia-jie, LU Hui-hu, ZHANG Wang-gang, et al. Analysis on Anisotropy of Mechanical Properties of Bimodal Texture Type 对双峰织构类型AZ31镁合金板材力学性能各向异性的分析樊家杰1,2,鲁辉虎3,张王刚1,2,梁伟1,2(1.太原理工大学 材料科学与工程学院,太原 030024;2.先进镁基材料山西省重点实验室,太原 030024:3.中北大学 机械工程学院,太原 030051) 摘要:目的 制备双峰织构类型的AZ31镁合金板,以改善板材微观组织和弱化基面织构,研究微观组织对力学性能各向异性的影响规律,以提高镁合金板材的成形性能。

AZ31镁合金挤压棒退火组织和织构的演变

金浩;曲家惠

【期刊名称】《轻合金加工技术》

【年(卷),期】2012(040)001

【摘要】试验研究了退火温度对AZ31镁合金挤压棒组织和织构的影响.结果表明:铸态镁合金挤压后,初始强点织构向(80°,90°,0°)面聚集,主要织构组分强度提高.对热挤压后的AZ31镁合金进行退火,可以细化晶粒,使组织均匀,300℃退火时平均晶粒尺寸5μm为最小;随着退火温度的升高,形变织构(80°,90°,0°)逐渐减弱,再结晶织构(0°,90°,0°)和(90°,55°,0°)逐渐增强,300℃退火之后二者均被弱化,400℃退火之后取向分布漫散度增大.

【总页数】5页(P43-46,59)

【作者】金浩;曲家惠

【作者单位】沈阳理工大学装备工程学院,辽宁沈阳110159;沈阳理工大学装备工程学院,辽宁沈阳110159

【正文语种】中文

【中图分类】TG146.22

【相关文献】

1.具有初始织构的AZ31镁合金等通道挤压的显微组织和织构研究 [J], 王磊;武保林

2.挤压-剪切工艺挤压AZ31镁合金的组织和织构演变 [J], 张丁非;刘杰慧;胡红军;

石国梁;戴庆伟

3.挤压态AZ31镁合金热变形过程中的孪生和织构演变 [J], 刘筱;朱必武;李落星;唐昌平

4.挤出和退火工艺对AZ31镁合金组织和织构的影响 [J], 曲家惠;李四军;张正贵;王福;左良

5.AZ31镁合金在不同挤压比和挤压温度下的织构演变 [J], 曲家惠;岳明凯;黄涛因版权原因,仅展示原文概要,查看原文内容请购买。

变形镁合金AZ31的织构演变与力学性能

镁合金作为一种新型轻质金属结构材料,在汽车制造、通讯电子、航空航天

等工业领域具有广阔的应用前景。由于镁是密排六方(HCP)结构材料,其塑性变

形在室温下仅限于基面{0001}<11(?)0>滑移及锥面{10(?)2}<1011>

孪生,因此,镁合金的室温塑性加工能力较差。

目前大多数镁合金制品的加工局限于铸造,特别是压铸成型,然而,铸件的力

学性能不够理想且容易产生组织缺陷,极大地限制了镁合金的应用范围。变形镁

合金在铸造后往往通过热变形方式(如挤压、轧制等)细化晶粒、改善合金的组

织结构来提高合金的力学性能。

与铸造镁合金相比,变形镁合金的综合力学性能优异;但常规变形镁合金在

热变形后一般会产生强烈的{0002}基面织构,而该织构的存在是导致变形镁合金

低的室温塑性和高的各向异性的主要原因。良好的室温塑性是变形镁合金广泛应

用的前提之一,而如何通过织构控制及晶粒细化法有效地改善和提高镁合金的室

温塑性成为变形镁合金工业发展中的重要方向。

针对上述问题,本论文开展了如下研究工作:(1)铸态纯镁热轧变形过程中

{0002}基面织构的演变规律;(2)异步轧制AZ31镁合金板材的形变织构及退火

织构;(3)非对称热挤压AZ31镁合金板材的显微组织、织构特征及力学性能;

(4)晶粒尺寸及织构对AZ31镁合金室温压缩变形行为的影响。主要结论如下:

铸态纯镁在400℃热轧过程中发生了明显的动态再结晶,伴随晶粒细化和{0001}

基面织构的形成。

随着轧制道次的增加,晶粒逐渐细化,晶粒大小趋于均匀,孪晶数量减少;织

构由初始态的无规则取向逐渐转化为{0002}基面织构,且基面织构的强度随着热

轧变形量的增加而增加。经多道次热轧后(ε=78%),纯镁板材内部形成均匀的

等轴晶组织和较强的{0002}基面织构。

热轧纯镁中动态再结晶的形核机制主要为基于孪生的动态再结晶形核机制。

由于动态再结晶过程中具有基面取向的晶粒不易产生滑移,位错密度低,畸变能

小,对动态再结晶不敏感,随着热轧变形量的不断增加,具有基面取向的晶粒数量

增多,最终在板材内部产生较强的{0002}基面织构。

热挤压态镁合金板材内部的主要织构组分为(10(?)7)[0772]

(90°,15°,0°)织构和((?)26)[(?)02(?)](60°,10°,30°)织构;

经异步冷轧后,板材内部的织构类型保持不变,但织构强度变化明显。慢辊速侧织

构强度较快辊速侧变化幅度大,随着异步冷轧形变量的增加,织构强度关于中心

层不对称的趋势增加。

不同变形量异步轧制AZ31镁合金板材经不同温度退火处理后,镁合金板材

的主要织构组分保持不变,强度发生变化,(10(?)7)[0(?)72]、((?)26)[(?)

02(?)1]织构在退火过程中弱化明显。镁合金织构弱化与其在退火过程中发生

再结晶有直接关系,对于异步冷轧形变量16%的AZ31镁合金,其织构强度及显微

组织在300℃及以上保持稳定,表明再结晶充分完成的最低温度为300℃。

同步轧制与异步轧制工艺的结果比较表明异步冷轧退火态AZ31镁合金板材

的屈服强度和抗拉强度与同步冷轧退火态基本保持一致,但室温延伸率有显著提

高。铸态AZ31镁合金经400℃非对称热挤压,晶粒尺寸由原始态的75μm细化至

-4μm。

非对称热挤压制备的AZ31镁合金板材厚度方向上存在晶粒尺寸梯度,上表

层(有倒角侧)平均晶粒尺寸最小(2.50μm);下表层最大(3.67μm);中间层

晶粒尺寸介于两者之间(3.13μm)。铸态AZ31镁合金经400℃非对称热挤压,板

材内部形成织构。

上表层的织构为{0002}基面织构,但强度较弱,且发生ND向RD方向约15°

倾转。中层织构表现为漫散弱化的{0002}基面织构,TD方向的漫散程度大于RD

方向。

下表层织构为典型的{0002}基面织构。非对称挤压AZ31镁合金板材各层的

力学性能差异明显:上表层的屈服强度明显低于中层及下层,但延伸率有较大提

高;上表层的抗拉强度与下表层抗拉强度保持一致。

三点弯曲试验表明上层的力学性能优异。有限元模拟结果表明:非对称挤压

过程中,45°倒角的存在引入较大的切应变,改变金属材料的流变,从而形成了非

对称挤压板材特殊的织构特征。

点追踪的结果表明:非对称挤压过程中,倒角的存在使挤压板材内部出现应

变速率梯度;应变速率梯度是导致晶粒尺寸梯度的重要原因。热挤压AZ31镁合金

压缩及拉伸的Hall-Petch关系分别为:σ

0.2=22+390d-1/2;σ0.2=80+303d(-1/2)。

热挤压AZ31镁合金室温下发生塑性变形过程中,除了基面滑移开动,非基面

滑移及孪生发挥了重要作用。具有{0002}纤维织构的热挤压AZ31镁合金棒材在

平行于挤压方向承受压应力过程中,基面滑移及{10(?)2}孪生是主要变形方

式,{10(?)2}孪晶的发生使得晶粒取向发生显著变化。