静电纺丝技术的研究及应用

- 格式:pdf

- 大小:187.02 KB

- 文档页数:3

静电纺丝技术的原理及应用前景随着时代的发展,科技的不断进步,纺织工业也不断得到新的提升,其中静电纺丝技术是近年来突破性的技术之一。

静电纺丝是一种新型的材料制备方法,这种方法可以制备出极细的纤维,具有应用前景广阔。

一、静电纺丝技术的原理静电纺丝是指通过高压电场将高分子材料纤维化的一种方法,其原理是利用电场的力量将聚合物液滴从尖端拉伸,喷到距离高压电极的距离处,同时在喷雾丝所在的电场下强制拉伸成纤维形状。

这种方法可以制备出直径从几纳米到几微米的纳米级纤维。

在静电纺丝技术中,原料物质首先通过溶液的形式送入静电纺丝装置中。

将溶液注入静电喷射电极中,当喷出的溶液滴遇到高压静电场时,液滴表面产生了电荷,由于同性相斥,液滴表面会产生一种电势差,从而导致溶液滴的形成变成了锥状,直至其顶端形成了一个纤维化的喷嘴。

当荷电的液滴通过电场的作用被拉伸时,产生了“喷点”对应的“收点”,在喷点到收点之间产生了电张力,从而拉伸液滴,形成如丝质般的超细纤维。

二、静电纺丝技术的应用前景1. 医疗卫生领域静电纺丝技术在医疗卫生领域的广泛应用。

由于其制备的纤维可模拟自然生物纤维的结构,因而制得产品具有很好的生物有效性,可以用作人工血管、人工血小板、人工心脏瓣膜、骨结构支架等等。

也可以制备用于防疫物资、医疗包装、医用敷贴等等。

2. 纺织领域静电纺丝技术在纺织领域是一种绿色技术。

传统的纺织产品采用有机溶剂、洗涤液等,会产生大量的有害气体和废液,造成严重的环境问题,而静电纺丝可以在无需溶剂的情况下将纤维化,不会污染环境,符合绿色可持续发展的理念。

由于其优秀的性能,静电纺丝技术的应用在穿戴、防守装备、运动装备等方面具有广阔的前景。

3. 能源领域静电纺丝技术可以制备高性能的锂离子电池、超级电容器等能源材料。

新型锂电池具有高比能量、长循环寿命、快速充放电等特点,已经成为电动汽车、移动设备等新型电源的首选。

静电纺丝技术可以制备纳米级、微米级的无序三维材料结构,极大提高了锂离子电池和超级电容器电极的电荷传递速率。

静电纺丝技术的原理与纳米纤维制备方法静电纺丝技术是一种常用于制备纳米纤维的方法,通过利用静电力将聚合物材料从液态转变为纤维状,具有较高的纤维直径可调性和良好的纤维组织结构控制能力。

本文将介绍静电纺丝技术的原理以及常用的纳米纤维制备方法。

一、静电纺丝技术的原理静电纺丝技术是利用静电力将高分子溶液或熔融物质直接纺丝成纤维的一种制备方法。

该技术基于静电现象,通过将高电压施加于过程中的高分子溶液或熔融物,使其电荷不平衡,形成电场分布。

当电场强度超过材料的电离场强度时,分子将逐渐变成带电的纳米尺寸细丝。

最后,带电的纤维在电场的作用下逐渐伸长并凝固成固态纤维。

静电纺丝技术的关键参数包括高电压、喷丝间距和收集距离。

高电压可以产生强大的静电力,促使溶液中的聚合物形成细丝。

喷丝间距决定了纤维形成的方式和纤维直径。

收集距离可以影响纤维凝固形态和纤维排列结构。

静电纺丝技术的原理简单而直观,适用于制备各种类型的纳米纤维材料,因此在纳米材料制备领域具有广泛的应用前景。

二、常用的纳米纤维制备方法1. 单向静电纺丝法单向静电纺丝法是静电纺丝技术中最基本、最常用的制备方法之一。

在该方法中,高电压施加于旋转的喷丝头和静置的收集器之间,通过控制高电压和喷丝间距,可以得到直径均匀、纤维排列有序的纳米纤维。

2. 多向静电纺丝法多向静电纺丝法在单向静电纺丝法的基础上进行了改进,通过使用多根喷丝头和多个收集器,使得纤维的纺织方向更加多样化。

这种方法可以制备出多孔的纳米纤维薄膜,应用于过滤、分离和组织工程等领域。

3. 旋转盘静电纺丝法旋转盘静电纺丝法是利用旋转盘上的多个喷丝孔,将高分子溶液均匀喷洒在盘面上,通过旋转盘和静电作用将纤维逐渐形成。

这种方法制备的纳米纤维表面光滑均匀,适用于电子器件、传感器和催化剂支撑材料等领域。

4. 共喷纺丝法共喷纺丝法是在静电纺丝过程中,将两种或多种不同的高分子溶液或熔融物质通过不同的喷丝孔同时喷射到收集器上。

静电纺丝技术制备聚合物纳米纤维膜的研究聚合物纳米纤维膜是一种新型的材料,由于其具有优异的物理和化学性质而受到越来越多的关注。

目前,研究人员开展了大量的工作,以开发制备这种材料的新方法。

静电纺丝技术是一种被广泛应用于聚合物纳米纤维膜制备的方法。

该方法以高压静电场为驱动力,通过将聚合物分子从液态转变为固态,从而制备具有纳米级尺度的聚合物纤维。

本文将介绍静电纺丝技术制备聚合物纳米纤维膜的原理、优点以及应用。

一、静电纺丝技术的原理静电纺丝技术是指将含有聚合物溶液的“滴”,通过高压静电场的作用,使溶液从液态转变为纳米级尺度的聚合物纤维的过程。

该技术涉及两个相反的过程:传输和荷电。

在传输过程中,溶液从喷嘴中被喷出,形成溶液“滴”,然后通过高压静电场的作用,这些滴获得了荷电,移动到地面或由电极吸附。

在荷电过程中,因为这些荷电粒子被静电力所吸引,所以它们沿着高压电极向下运动。

当这些荷电粒子接近到一定距离,它们之间的静电引力就足以克服表面张力,形成纳米级尺度的聚合物纤维。

二、静电纺丝技术的优点制备聚合物纳米纤维膜的传统方法包括溶液浸渍、熔融拉伸等技术,但这些方法都存在着一些局限性,如工艺复杂、成本高等。

相比之下,静电纺丝技术具有如下优点:1.高效性:该技术可在较短时间内制备大量的纳米级聚合物纤维,并可实现连续性生产。

2.灵活性:静电纺丝技术可以制备出不同形态、大小和形状的聚合物纳米纤维。

3.高质量:该技术制备的聚合物纳米纤维具有高度纯度、尺寸一致性好和结构紧密等特点,使其应用广泛。

三、聚合物纳米纤维膜的应用聚合物纳米纤维膜由于其纳米级尺度的尺寸和优良的物理化学性质,在多个领域中都有着广泛的应用。

下面简要介绍其主要应用领域。

1.过滤和分离领域:聚合物纳米纤维膜由于其纤维间距非常小,同样尺寸的纳米级颗粒、蛋白质等大分子物质可以被过滤掉,这使其在液体过滤和气体过滤领域有广泛的应用。

2.生物医学领域:在不同细胞之间建造三维聚合物纳米纤维膜支架,使得细胞能够依附并形成新的组织,有利于修复受损的组织和器官。

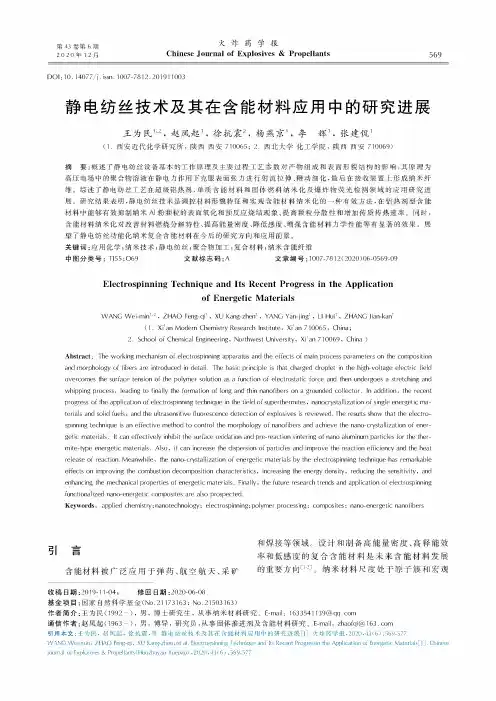

第43卷第6期2 0 20年12月569火炸药学报Chinese Journal of Explosives & PropellantsDOI :10. 14077/j. issn. 1007-7812.201911003静电纺丝技术及其在含能材料应用中的研究进展王为民1!!赵凤起S 徐抗震杨燕京S 李 辉S 张建侃1#•西安近代化学研究所$陕西西安710065; 2.西北大学化工学院$陕西西安710069)摘要:概述了静电纺丝设备基本的工作原理及主要过程工艺参数对产物组成和表面形貌结构的影响,其原理为高压电场中的聚合物溶液在静电力作用下克服表面张力进行射流拉伸、鞭动细化,最后在接收装置上形成纳米纤维(综述了静电纺丝工艺在超级铝热剂、单质含能材料和固体燃料纳米化及爆炸物荧光检测领域的应用研究进 展(研究结果表明,静电纺丝技 形貌 和纳米化的,在材料中纳米AH 的表面氧化和 应烧结 、提高和(「$纳米化对、提高、 、力学 的效果(展了静电纺丝 化纳米复合 在今后的研究 和应用 (关键词:应用化学;纳米技术;静电纺丝;聚合物加工;复合;纳米 纤维中图分类号:TJ55;O69文献标志码:A文章编号:1007-7812(2020)06-0569-09Electrospinning Technique and Its Recent Progress in the Applicationof Energetic MaterialsWANG Wei-min 112 $ ZHAO Feng-qi 1 $ XU Kang-zhen 2 $ YANG Yan-jing 1 $ LI Hui 1 $ ZHANG Jian-kan 1(1. Xi'an Moder n Chemistry Research Institute $ Xi'an 710065 $ China ;2 . School of Chemical Engineering, Northwest University , Xi'an 710069 $ China )Abstract : The work!ng mechanism of electrospinning apparatus and the effects of main process parameters on the compositionand morphology of fibers are introduced in detail. The basic principle is that charged droplet in the high-voltage electric field overcomes the surface tension of the polymer solution as a function of electrostatic force and then undergoes a stretching andwhippingproce .$leadingtofina l ytheformationoflongandthinnanofiber.onagroundedco l ector.Inaddition $therecent progress of the applicaiion of electrospinning technique in the field of superthermites $ nanocrystalization of single energetic ma terials and solid fuels $ and the ultrasensitive fluoresce n ee detect io n of explosives is reviewed. The results show that the electro spinning technique is an effective method to control the morphology of nanofibers and achieve the nano-crystalization of ener getic materials. It can effectively inhibit the surface oxidati o n and pre- react io n sinter!n g of nano alumi n um particles for the the-- mite-type en e rgetic materials. Also$ it can in c rease the dispersi o n of particles and improve the reactio n efficie n cy and the heat release of react!on. Meanwhile, the nano-crystalization of energetic materials by the electrospinning technique has remarkablee f ectsonimprovingthecombustiondecompositioncharacteristics $increasingtheenergydensity $reducingthesensitivity $andenhancingthemechanicalpropertiesofenergeticmaterials.Fina l y $thefutureresearchtrendsandapplicationofelectrospinningfunctionalizednano-energeticcompositesarealsoprospected.Keywords : applied chemistry ; nan o tech n ology ; electrospin n ing ; polymer processing ; composites ; nano-en e rgetic nano f ibers引言和焊接等领域(设计和制备高能量密度、高释能效率和 的复合 展含能材料被广泛应用于弹药、航空航天、采矿的重要方向)12(纳米材料尺度处于原子簇和宏观收稿日期=2019-11-04;修回日期:2020-06-08基金项目:国家自然科学基金(No. 21173163; No. 21503163)作者简介:王为民(1992-)$男,博士研究生,从事纳米材料研究(E-mail : 1633541139@ 通信作者:!(1963-)$男$$研究员$ 进剂及含能材料研究(E-mail : ***************引用本文:王为民,赵凤起,徐抗震,等•静电纺丝技术及其在含能材料应用中的研究进展火炸药学报2020,43(6):569-577.WANG Wei-min, ZHAO Feng-qi $ XU Kang-zhen$t al. Electrospinning Technique and Its Recent Progressin the Application of Energetic Materials)* . Chinese Journal of Explosives & Propellants(Huozhayao Xuebao) ,2020,43(6) : 569-577.570火炸药学报第43卷第6期物体交界的过渡区域,是一种典型的介观系统,呈岀独特的理化,具系列独特的效应,如表面效应、小尺寸效应等纳米化在改'应深度、增大放,提高放速率和,卩,增强力学面表现岀的优势。

静电纺丝技术在纤维材料中的应用现代科技的发展让我们的日常生活变得更加丰富多彩。

我们穿着的衣服、坐着的座椅、使用的日用品等都离不开材料科学的支撑。

其中,纤维材料作为工业界和日用品界的支柱之一,承担着重要的角色。

而静电纺丝技术,作为材料学领域的一项重要技术,早已成为生产高性能纤维材料的不二之选。

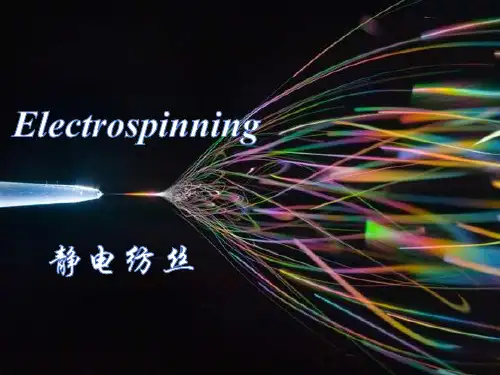

一、静电纺丝技术的基本原理静电纺丝技术(Electrospinning)是一种通过电场作用产生纳米级纤维的技术。

在进行静电纺丝时,首先需要将聚合物或纤维材料溶解在有机溶剂中,调配成纳米级悬浮液,接着利用高压电场作用下的静电力,将悬浮液逐渐拉伸成纤维,最终在集电器上形成纳米级纤维膜。

静电纺丝技术的优点主要有以下几点:1. 纤维细度十分幼细。

由于静电纺丝技术是用高压电场拉伸溶解液,所以成纤维的材料可以做到纤维直径在几纳米到数百微米之间,这是其它纤维生产方法无法比拟的。

2. 成本较低。

静电纺丝技术不需要极高的温度条件,且生产工艺简单,单次产量较大,人工操作也很简单,相比其他生产方法,其生产成本较低。

3. 微结构可控。

由于静电纺丝的成纤维自始至终都处于高压电场的控制之下,所以可以控制纤维材料的长度、直径和形态,生产出具有特定微结构的纤维材料,具备良好的性能。

二、静电纺丝技术在纤维材料中的应用1. 纳米复合材料静电纺丝技术可以将不同的聚合物、无机材料和有机物质交叉组合起来,制备成一种新型的材料——纳米复合材料。

例如,静电纺丝技术可以制备出纳米纤维状氧化锌、二氧化硅、碳纤维等无机纤维,与聚合物进行组合,形成具有特殊功能和性能的纳米复合材料。

纳米复合材料的应用领域十分广泛,例如坚硬、耐磨、耐酸碱和耐高温的材料等,这种材料以在工程界中广泛使用。

2. 纳米滤膜静电纺丝技术可以制备出具有超细纳米孔的滤膜,其中的纳米孔小到只有几纳米大小。

这种滤膜可以用于过滤颗粒物、离子、细菌、病毒等微小物质,是一种非常有效的分离、净化工具。

应用于滤纸上的静电纺丝技术在生物药物、日化化妆品、环保等领域得到了广泛应用。

静电纺丝技术制备纳米纤维的研究进展近年来,随着纳米科技的快速发展,纳米材料的研究在各个领域得到了广泛应用。

其中制备纳米纤维的技术,成为了研究热点之一。

静电纺丝技术便是一种制备纳米纤维的重要手段,由于其简单易行、成本低廉、操作方便等优点,已经成为应用最为广泛的方法。

本文将从静电纺丝技术的基本原理、研究进展、应用展望三个方面进行论述。

第一部分:静电纺丝技术的基本原理静电纺丝技术是一种通过电场作用将溶液中的大分子材料拉伸成纳米级别的纤维的方法。

该技术主要依靠静电相互作用力和表面张力之间的竞争关系,来控制和定向溶液中的高分子纤维进行拉伸。

静电纺丝技术的基本原理可归纳为以下三个步骤:1. 溶液制备:制备静电纺丝纤维的首要步骤是制备高分子材料的溶液。

该溶液需要具有一定的粘度和表面张力,一般可以使用有机溶剂来溶解高分子材料。

2. 高电场加薄膜涂布:在静电纺丝设备上沉积一个高电场,并用喷雾器将高分子溶液轻松喷射在一个导电性或吸附性基底上。

溶液被均匀覆盖在导电性或吸附性基底上的一个细长的液体线。

3. 拉伸和固化:在高电场的作用下,溶液会变成一条液体纤维,并开始在导电性或吸附性基底上放置。

同时,高分子纤维的拉伸也在进行中。

将纤维固化并从基底上分离出来即可。

第二部分:静电纺丝技术的研究进展在纳米科技的发展进程中,静电纺丝技术是一种应用领域十分广泛的制备纳米材料的方法。

自2006年被应用于生物材料制备以来,该技术受到了越来越多的关注和研究。

近年来,静电纺丝技术发展的主要方向是,探索新型高分子材料,提高制备效率,改善纤维纳米结构控制技术。

下面,我们分别从这三个方面进行探讨。

1. 探索新型高分子材料静电纺丝技术的应用范围很广,主要用于制备聚合物、纺织品、纳米印刷等领域的高分子材料。

近几年,研究人员广泛探索各种新型的高聚物材料,如壳聚糖、聚乳酸、DNA、蛋白质等。

这些新型材料的引入,不仅增加了高分子材料领域的研究深度,同时也拓宽了静电纺丝技术在工业上的应用范围。

大气污染防治技术的最新进展大气污染是当前全球普遍存在的环境问题,严重影响人类的健康和生态环境的稳定。

为应对这一挑战,各国都在不断研究新的大气污染防治技术和手段。

本文将探讨一些最新的大气污染防治技术。

一、静电纺丝技术静电纺丝技术是一种新兴的大气污染治理技术,通过静电力场作用下,将溶解的高分子聚合物材料从喷头中喷出,形成纤维状物质。

这种纤维材料有着极高的比表面积和较强的催化活性,可以吸附并分解空气中的有害物质,如烟尘、污染气体等。

在静电纺丝技术的基础上,人们还研究出了一种基于静电纺丝的“空气净化器”,将其用于室内空气净化和PM2.5的治理。

二、光催化空气净化技术光催化技术是一种新兴的大气污染治理技术,利用光催化剂在光照作用下,将空气中的有害物质分解降解,生成无毒、无害的物质。

该技术主要利用半导体材料的光催化作用,使光催化剂表面产生高度活性的空穴和电子,发生氧化还原反应、降解有害气体。

与传统的治理技术相比,此技术具有能耗低、无二次污染、效果好等优点,已在我国的多地应用。

三、光电催化技术光电催化技术是一种以光为能源,通过光电转换和催化作用将空气中的有害物质分解降解的技术手段。

该技术利用光电转换效应产生光生载流子,通过光生载流子的普通光电催化作用或羟自由基自发形成的广泛催化作用,将有害气体分解降解成无害物质。

与其他光催化技术相比,此技术的催化作用范围更广,可以不受空气中气体种类的限制,已被广泛应用于大气污染治理。

四、靶向吸附技术靶向吸附技术是一种高效的大气污染治理方法,该技术通过对各种大气污染物质的特征进行分析和定量研究,制备了一批高效的靶向吸附剂,针对大气污染物目标进行选择吸附,并彻底分解降解。

近年来,靶向吸附技术在大气污染治理领域中具有很好的应用前景,已成为大气污染治理的一个重要方向。

在大气污染治理方面,各种治理技术的不断创新和发展,总体上使得大气污染治理技术变得更加成熟、更加高效。

未来,我们需要不断加强大气污染治理技术在相关领域的研究和发展,将各种技术有效应用,共同努力为改善全球环境贡献自己的力量。

静电纺丝技术以及静电纺丝纳米纤维在不同领域的应用本文内容主要参考了夏幼南教授的一篇综述文章[1],本人只是自己语言重新组织了一下他的文章内容,并在此基础上加入了一些个人的理解。

基于上述原因,在此向夏幼南老师表示特别感谢。

1. 纳米静电纺丝技术发展的历史静电纺丝技术又简称静电纺丝或者电纺丝,其发展历史最早可以追溯到1600年,William Gilbert 在存在外部电场的情况下观察到了一个锥形水滴[2]。

随后在1887年,Charles Boys 利用一种粘弹性的液体通过静电纺丝制备出了纳米纤维[1]。

1938年,静电纺丝纳米纤维被用于制造空气过滤装置的过滤网芯,静电纺丝纳米纤维首次得到了应用[1]。

从1938年至今,静电纺丝技术不断发展并逐渐走向成熟,如今已经被应用在了各个领域,极大的推动了科学研究和工业生产的进步与发展[3,4]。

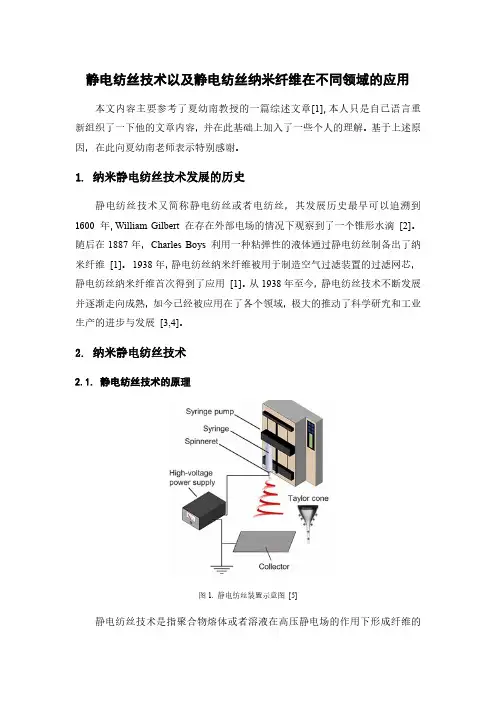

2. 纳米静电纺丝技术2.1. 静电纺丝技术的原理图1. 静电纺丝装置示意图[5]静电纺丝技术是指聚合物熔体或者溶液在高压静电场的作用下形成纤维的过程。

静电纺丝技术装置主要由三部分组成,分别是高压电源,喷丝头以及接收板(图1.)。

其中电源可以是直流电源,也可以是交流电源,不同类型的电源对纳米纤维的形成有一定的影响,这里不再详细介绍。

喷丝头可以使用带有注射器针头的塑料管、金属管及玻璃管等,喷丝嘴一般为0.1~1 mm。

接收板用来接收经溶剂挥发或者熔体固化后所形成的聚合物,一般采用导电金属板、硅片及导电玻璃等。

具体使用过程中,金属板表面要用锡纸、纺布等包裹起来,方便转移纳米纺丝并防止接收板被污染或者被弄脏[6]。

电源的两极分别接在喷丝头和接收器上,在高压静电纺丝的过程中,溶液或者熔融高分子表面带上了电荷并产生了电场力,溶液的表面张力与电场力方向相反。

随着电压的增大,电场力大于表面张力时,带电溶液从喷丝口喷出,从而形成喷流。

喷流在空气中运动的过程中,经溶剂挥发,降温冷却等过程逐渐固化,最后被收集于接收器上。

静电纺丝技术中的纤维形貌控制研究静电纺丝技术是一种流行而又实用的纳米材料制备方法。

基于静电力作用,这种技术适用于制备纳米纤维和微纺织品等。

静电纺丝技术的优点是制备的纳米纤维具有高比表面积和高度的亚微米结构,因此可以用于各种领域如生物医学、纺织、能源等领域的应用。

而关于纤维形貌控制这一问题,目前尚有待完善,是静电纺丝技术研究的一个重要方面。

静电纺丝过程中纤维形貌的控制是一项难度较大的挑战。

在静电纺丝过程中,纤维形貌主要由纤维的尺寸和形状决定。

因此,影响静电纺丝纤维形貌的因素有很多,如聚合物性质、电场强度、风速、喷嘴直径、聚合物浓度等。

这些因素的控制都需要研究者进行严谨的实验设计和数据分析,以实现最佳的纤维形貌控制。

纤维尺寸控制是静电纺丝中最为重要的问题之一。

在静电纺丝技术中,聚合物的浓度、电场强度和喷嘴直径等都可以影响纤维的尺寸。

聚合物浓度越高,纤维直径越大;电场强度越大,纤维直径则越小;而喷嘴直径也是控制纤维直径的重要因素之一。

静电纺丝技术中实验者通常选择调整以上因素来实现纤维尺寸的控制,同时也可以通过模型建立来寻求更好的方法。

例如采用流场计算方法和有限元分析方法建立模型,可以以更加精确和量化的方式控制纤维的尺寸。

除了纤维尺寸控制之外,纤维形状和纤维结构也是静电纺丝中需重点关注的地方。

纤维的形状可以根据喷嘴形状和电场强度来控制,而纤维的结构可以通过调整材料的物理性质和纺丝条件等来辅助控制。

例如,引入表面活性剂等化学物质可以修饰纤维表面,从而影响纤维在静电纺丝过程中的扭曲和起伏程度,从而进一步控制纤维的结构。

同时,在应用方面,静电纺丝技术可以结合其他纳米技术,如干胶凝胶、电解沉积,来制备具有多层结构和二维纺织品等,从而实现更为精细化的纤维形貌控制。

在静电纺丝技术的研究和应用过程中,纤维形貌控制是一个非常关键的问题。

通过调整各种条件和应用多种技术手段,在控制纤维尺寸、形状和结构等方面,可以大大提高纤维质量和应用性能,并推动静电纺丝技术的发展。

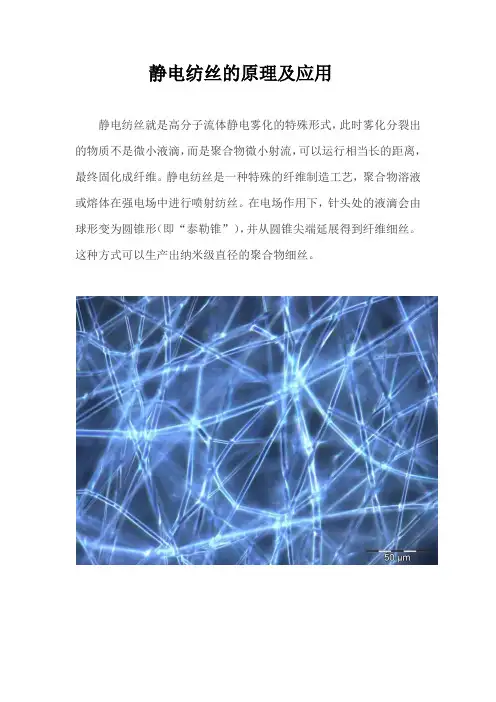

静电纺丝的原理及应用静电纺丝就是高分子流体静电雾化的特殊形式,此时雾化分裂出的物质不是微小液滴,而是聚合物微小射流,可以运行相当长的距离,最终固化成纤维。

静电纺丝是一种特殊的纤维制造工艺,聚合物溶液或熔体在强电场中进行喷射纺丝。

在电场作用下,针头处的液滴会由球形变为圆锥形(即“泰勒锥”),并从圆锥尖端延展得到纤维细丝。

这种方式可以生产出纳米级直径的聚合物细丝。

原理将聚合物溶液或熔体带上几千至上万伏高压静电,带电的聚合物液滴在电场力的作用下在毛细管的Taylor锥顶点被加速。

当电场力足够大时,聚合物液滴克服表面张力形成喷射细流。

在细流喷射过程中溶剂蒸发或固化,最终落在接收装置上,形成类似非织造布状的纤维毡。

装置静电纺丝的装置主要由推进泵、注射器、高压电源以及接收装置组成。

其中,高压电源的正极与负极分别与注射器针头和接收装置相连,而接收装置的形式也是多样化的,可以是静止的平面、高速转动的滚筒或者圆盘。

纺丝的参数设置、环境条件等对纺丝过程的影响至关重要。

影响因素静电纺丝法制备纳米纤维的影响因素很多,这些因素可分为溶液性质,如黏度、弹性、电导率和表面张力;控制变量,如毛细管中的静电压、毛细管口的电势和毛细管口与收集器之间的距离;环境参数,如溶液温度、纺丝环境中的空气湿度和温度、气流速度等。

溶液黏度对纤维性能的影响同轴静电纺丝同轴静电纺是在静电纺的基础上改造而来,其基本原理是在两个内径不同但同轴的毛细管中分别注入芯质和壳质溶液,二者在喷头末端汇合,在电场力的作用下固化成为复合纳米纤维。

同轴静电纺丝解决了纺丝时纺丝液必须是均一体系的缺陷,所制备的同轴纤维在均匀性、连续性上都优于其它方法得到的纤维。

采用同轴静电纺丝的方法可以制得中空纤维和纳米复合纤维等。

应用静电纺丝技术制备的纳米纤维,具有比表面积大、孔隙率高、尺寸容易控制、表面易功能化(如表面涂覆、表面改性)等特点,在许多领域都有重要的应用价值。

静电纺丝技术在构筑一维纳米结构材料领域已发挥了非常重要的作用,应用静电纺丝技术已经成功的制备出了结构多样的纳米纤维材料。

静电纺丝技术的应用及其发展前景材料成型09-3 陈桂宏 14095543“静电纺丝”一词来源于“electrospinning”或更早一些的“electrostaticspinning”,国内一般简称为“静电纺”、“电纺”等等。

早在上世纪30年代就有人在电纺技术上申请了一系列的专利,是人们早已知晓的一项技术。

1934年,Formalas发明了用静电力制备聚合物纤维的实验装置并申请了专利,其专利公布了聚合物溶液如何在电极间形成射流,这是首次详细描述利用高压静电来制备纤维装置的专利,被公认为是静电纺丝技术制备纤维的开端。

但是,由于静电纺丝的可生产性较低,并没有引起人们的注意,直到近十年,由纳米技术的迅速发展,静电纺丝才再次引起世界各国研究学者的关注,并逐渐成为世界上用得到的最普遍生产纳米纤维的方法。

通过静电纺丝技术制备纳米纤维材料是近十几年来世界材料科学技术领域的最重要的学术与技术活动之一。

静电纺丝以其制造装置简单、纺丝成本低廉、可纺物质种类繁多、工艺可控等优点,已成为有效制备纳米纤维材料的主要途径之一。

图 1 静电纺丝装置图1 静电纺丝技术原理及影响因素静电纺丝的基本原理是:聚合物溶液或熔体在高压静电的作用下,会在喷丝口处形成 Taylor锥,当电场强度达到一个临界值时,电场力就能克服液体的表面张力, 在喷丝口处形成一股带电的喷射流。

喷射过程中, 由于喷射流的表面积急速增大, 溶剂挥发, 纤维固化并无序状排列于收集装置上 ,从而得到我们需要的纳米纤维, 其装置图如图 1 所示。

电纺技术制备的纤维直径可以在数十纳米到数百纳米之间。

到目前为止, 已经报道有大约 100种聚合物利用静电纺丝技术制备出超细纳米纤维。

静电纺丝法的许多工艺参数相互密切联系,决定了纤维的直径大小和纤维的均匀性等性质。

影响静电纺丝过程的因素主要有两个方面, 一是溶液的性质,包括溶液粘度, 表面张力等; 二是电纺设备参数, 如外加电压, 收集装置之间的距离等。

静电纺丝制备聚合物纳米纤维膜的研究纳米科技的发展引发了对纳米材料的广泛关注。

纳米纤维膜由于其良好的性能被广泛用于燃料电池和生物医学等领域。

静电纺丝技术作为一种独特的制备纳米纤维膜的方法,凭借其简单易操作、成本低廉的优点,被广泛应用于纳米材料的制备中。

本文将介绍静电纺丝技术和静电纺丝制备聚合物纳米纤维膜的研究进展。

一、静电纺丝技术静电纺丝是一种利用电场将高分子聚合物纺成纳米级高分子纤维的工艺。

该工艺分为溶液静电纺丝和熔融静电纺丝两种类型。

溶液静电纺丝主要是将溶解在有机溶剂中的聚合物通过静电纺丝装置进行喷枪淋浆、电荷均匀化和纤维拉伸加工,形成纳米级的高分子纤维。

熔融静电纺丝则是将熔融的高分子材料通过静电纺丝装置进行电荷均匀化和纤维拉伸加工,形成纳米级高分子纤维。

二、静电纺丝制备聚合物纳米纤维膜的研究进展随着纳米科技的发展,静电纺丝制备聚合物纳米纤维膜在材料科学、生物医学等领域得到了广泛应用。

下面将介绍四个方面的静电纺丝制备聚合物纳米纤维膜的研究进展。

1. 聚合物材料的选择聚合物材料的选择是静电纺丝制备聚合物纳米纤维膜的关键。

通常选择的聚合物材料包括聚乳酸、聚酯、聚丙烯酸、聚苯乙烯等。

这些聚合物材料有良好的可纺性、生物相容性和耐久性,并能够制备出高质量的聚合物纳米纤维膜。

2. 溶液电导率的控制溶液电导率是影响聚合物纳米纤维膜形态的主要因素之一。

电导率的增加会导致电荷的不均匀分布和纤维的跳跃现象。

因此,控制溶液电导率是制备高质量聚合物纳米纤维膜的重要手段之一。

3. 后处理技术静电纺丝制备的聚合物纳米纤维膜具有良好的形态和性能,但由于其表面积大和纳米级孔隙率高,会导致纤维膜对周围环境的敏感性增加。

为了改善聚合物纳米纤维膜的稳定性和使用寿命,需要对其进行后处理。

目前常用的后处理技术包括等离子体处理、UV辐射、热处理等。

4. 应用领域静电纺丝制备的聚合物纳米纤维膜在能源领域、生物医学领域和环境领域等方面得到了广泛应用。

静电纺丝法引言静电纺丝法是一种常用的纺丝技术,通过利用静电相互作用将高分子溶液纺丝成纤维。

由于其制备工艺简单、能够制备出细纤维且具有较好的物理性能,因此在纺织、材料科学等领域得到了广泛的应用。

原理静电纺丝法的主要原理是利用静电相互作用将高分子溶液或熔融物纺丝成纤维。

其过程可以分为三个阶段:1. 液滴形成阶段高分子溶液通过喷嘴喷出后,由于表面张力的作用会形成液滴。

液滴的大小和形状可以通过控制喷嘴直径和溶液流量来调节。

2. 液滴伸长阶段在液滴形成后,作用于液滴表面的静电力会使得液滴开始伸长。

静电力与表面电荷的分布有关,通常通过在液滴处加高电压来调节。

3. 纤维凝固阶段在液滴伸长过程中,由于溶剂的挥发或者高分子的凝固,获取稳定的纤维。

这可以通过调节溶液的成分和环境条件来实现。

工艺参数的调节在静电纺丝过程中,有许多工艺参数可以调节,以获得所需的纤维性能和形态。

1. 电压电压是影响纤维形貌和尺寸的重要参数。

通常,随着电压的增加,纤维的直径会减小。

但是过高的电压可能会引起喷嘴堵塞或纤维断裂。

2. 喷嘴与收集器之间的距离喷嘴与收集器之间的距离也会影响纤维的形貌和尺寸。

一般来说,距离增加会导致纤维变细,但同时也会增加纤维的飘动和断裂的风险。

3. 溶液浓度和流量溶液浓度和流量的变化会影响纤维的形态。

浓度过高会导致纤维变粗,而过低则会导致纤维断裂。

4. 环境条件环境条件,如湿度和温度也会对纤维形态产生影响。

例如,较高的湿度会使纤维形成过程中的溶剂挥发速度减慢,而较低的湿度则相反。

应用领域静电纺丝法在纺织工业、材料科学和生物医学等领域得到了广泛应用。

1. 纺织工业静电纺丝法可以制备出细纤维,这些纤维具有较大的比表面积和良好的透气性,因此在纺织品中可以用于制备高性能过滤材料、细纤维布料等。

2. 材料科学静电纺丝法可以制备出纳米级的纤维膜。

这种膜具有良好的孔隙结构和表面活性,被广泛应用于电池、传感器、分离膜等领域。

3. 生物医学静电纺丝法可以制备出生物可吸收的纤维,这对于组织工程和药物缓释有重要意义。

同轴静电纺丝技术及其应用图中数据表明:1.2012年发表的电纺丝文献中,同轴静电纺丝相关文献仅占总数的3.54%。

2.在发表的42篇同轴静电纺丝相关文献中,中国有21篇,占50%。

说明国内对这一领域的关注度正在提高。

3.以下是对同轴静电纺丝相关文献的摘要及总结,供读者参考。

传统的静电纺丝设备都是使用单一的毛细管状喷头喷丝,因此通常用于制备实心且表面光滑单一组分的纳米纤维,但是这种方法只能得到单一材料的纳米纤维,且存在缺乏表面特异性、力学性能较差、降解速率难以控制等问题,无法得到具有多种功能性结构的复合材料,应用范围较窄,很难应用于生物医学组织工程等领域。

于是开始做同轴静电纺丝,它是在传统静电纺丝技术上发展起来的新方法,单步即可制备连续的核—壳和中空结构纳米纤维。

同轴静电纺时,将核层和壳层材料的溶液分别装在两个不同的注射器中,喷丝系统由两个同轴但是不同内径的毛细管组成,在高压电场作用下,外层液体流出后与核层液体汇合,固化前两种液体不会混合到一起。

壳层液体经高频拉伸,高速喷射时内外层溶液交界面讲产生强大的剪切应力,核层溶液在剪切应力作用下,沿着壳层同轴运动,弯曲甩动变形并固化成为超细同轴复合纳米纤维。

若将核层材料通过加热或溶解去掉,留下壳层材料,即得到中空纤维。

2002年国外的Loscertales发明了第一台同轴静电喷雾设备,并成功应用该技术将水溶性药物包覆于胶囊里。

2003年,孙(SUN)等在国内最早通过同轴静电纺丝技术制备出核—壳结构纳米纤维并指出这种核—壳纤维可以应用于过滤器、光学以及微电子学等领域,这可以说是国内的同轴静电纺丝技术的研究首开先河。

随后,各个研究组通过改变溶液、溶液浓度以及喷丝头直径、纺丝条件等,获得了可应用于不同领域的、不同直径的纳米结构纤维,通过查阅各种文献以及自身研究经验,在技术上也有了很大的改进。

例如,改变喷丝头结构,由原来的单通道纳米纤维发展到多通道纳米纤维。

赵(Zhao)等在原来单根内管的基础上,采用数量连续增加的方法,制备出数量可控的多通道微/纳米管,通道数量可多达5-6个。

静电纺丝原理静电纺丝是一种利用静电力将高分子溶液或熔体拉伸成纤维的方法。

它是一种重要的纺丝方法,广泛应用于纺织、医疗、过滤、电子等领域。

静电纺丝原理是通过在高电压作用下,使得高分子材料产生电荷,从而在电场的作用下形成纤维。

在静电纺丝过程中,首先是将高分子溶液或熔体注入到喷头中。

然后,在喷头的两侧设置有高电压的电极,形成电场。

当高分子溶液或熔体被喷出时,由于电场的作用,高分子材料会产生电荷,导致其分子排列发生变化,从而形成纤维状的结构。

最后,这些纤维会在集电板上沉积成膜或成纱,形成最终的纤维产品。

在静电纺丝原理中,电场是至关重要的因素。

电场的强度和分布会直接影响纤维的形成和质量。

因此,控制好电场的强度和分布是静电纺丝过程中的关键技术之一。

此外,高分子材料的性质也会对静电纺丝的效果产生影响,包括高分子的分子量、流变性能、表面张力等因素。

静电纺丝原理的优点之一是可以制备直径非常细的纤维。

这种纤维通常具有很高的比表面积和特殊的表面形貌,因此在过滤、医疗材料等领域有着广泛的应用。

另外,静电纺丝还可以制备具有核壳结构的纤维,或者将纳米颗粒等添加物均匀地分散在纤维中,从而赋予纤维更多的功能性。

然而,静电纺丝也存在一些挑战和问题。

例如,由于静电纺丝过程中需要较高的电压,因此设备的安全性是一个重要的考虑因素。

此外,静电纺丝的工艺参数和条件对纤维的形成和性能有着较大的影响,因此需要对工艺进行精细的控制和调节。

总的来说,静电纺丝原理是一种重要的纺丝方法,具有制备纤维直径细、表面形貌特殊、功能性强的优点。

通过对电场和高分子材料性质的控制,可以实现对纤维形成和性能的调控。

然而,在实际应用中仍需面对一些挑战,需要进一步加强研究和技术改进,以推动静电纺丝技术的发展和应用。

摘要纳米纤维由于具有极小的直径以及极大比表面积和表面积~体积比的结构特点,其表面能和活性增大,从而在化学、物理(热、光、电磁等)等许多性能方面表现出特异性,可用于高性能吸附、过滤、防护、生物医用等材料。

聚合物纳米纤维的制备方法有静电纺丝法、复合纺丝法、分子喷丝板法、生物合成法、化学合成法等,静电纺丝是一种高效低耗的聚合物纳米纤维制备方法,是目前研究的热点,而且具有较大的发展前景。

静电纺丝是基于高压静电场下导电流体产生高速喷射的原理发展而来,其基本过程是:聚合物溶液或熔体在几千至几万伏的高压静电场下克服表面张力而产生带电喷射流,溶液或熔体射流在喷射过程中干燥,并保持一定电荷量,最终落在接收极上形成纤维。

静电纺丝制得的纤维直径一般在数十纳米到数微米之间。

静电纺的纤维制品主要呈无纺布状纤维毡的形式,静电纺纤维毡具有很高的比表面积和表面积体积比,以及良好的力学性能,在生物医学、过滤材料和复合材料等方面有广阔的应用前景。

聚乙烯醇(PV A)纤维大分子中含有大量的羟基,—OH中的氧原子含有孤对电子,可以进入金属离子空的价电子轨道,金属离子与PV A配位体通过杂化轨道形成配位键,进而形成金属配合纤维。

本文选用静电纺丝法制备的PV A纳米纤维毡为基体,与金属铜离子发生配位反应,制备PV A基金属配合纳米纤维.实验中通过静电纺丝法制备不同浓度的PV A纳米纤维膜,采用扫描电子显微镜(SEM)观察电纺纤维的微观形貌,利用旋转式粘度仪、数显电导率仪与液滴性状分析仪对PV A纺丝液的流变性能进行研究,采用原子吸收光谱分析仪研究PV A 纳米纤维膜吸附的金属离子含量,采用红外光谱(FT-IR)分析了PV A与金属离子的配合作用。

同时也测定了PV A及其金属离子配合纤维的动态接触角和力学性能,以研究金属配合对纳米纤维导电性、亲水性和力学性能的影响。

实验结果表明,PV A浓度为10%的静电纺纳米纤维最佳;PV A纳米纤维与金属离子配合的能力较常规PV A纤维有显著提高。

静电纺丝技术的研究及应用常会,范文娟(攀枝花学院生物与化学工程系,四川攀枝花617000)摘要:介绍了静电纺丝的装置、静电纺丝基本原理及影响纤维成形与纤维形貌的各种因素,同时叙述了静电纺丝在过滤材料、生物医学工程、电学和光学、催化剂载体材料方面的应用。

最后对静电纺丝发展方向进行了展望。

关键词:静电纺丝;纳米纤维;应用Research and Application of Electrospinning ProcessCHANG Hui ,FAN Wen -juan(Biology and Chemistry Engineering College ,Panzhihua University Panzhihua ,Sichuan Panzhihua 617000,China )Abstract :The basic principle of electrospinning ,equipments of electrospinning ,and parameters influenced the fiber formation and fiber morphology were introduced.The application of the electrospun nanofibers in many fields of filtration material ,biomedical engineering ,electrology and photology and catalyst carrier material was introduced.Finally ,the de-velopment of the electrospinning was prospected as well.Key words :electrospinning ;nanofibers ;application作者简介:常会(1984-),男,助研,主要从事功能型高分子材料的研究。

静电纺丝又称电纺技术,是聚合物流体或熔体在高压电场作用下从喷嘴进行喷射拉伸而获得固体纳米级纤维的纺丝方法。

最早可以追溯到1974年,Bose 所发现在流体液滴上施加高压电场所产生的电喷雾技术[1]。

直到1934年,由Formhals [2]发明了一种用静电推力使丙酮作溶剂的醋酸纤维素溶液产生聚合物细丝的设备,并且申请了专利,此后较多研究者对静电纺丝进行了研究。

20世纪90年代以后,随着纳米材料和纳米技术研究的兴起,静电纺丝技术引起人们的重视。

静电纺丝所纺纤维除直径小的特点外,还具有诸多优势如纤维取向各向异性、比表面积大、孔隙率高、精细程度一致和均一性高与长径比大等优点,使其在化学、物理(热、光、电磁等)学等领域具有特殊性质,因而在医药、工业、国防等方面具有巨大的应用潜力,引起研究者浓厚的兴趣[3-6]。

1静电纺丝装置静电纺丝装置主要由3部分组成:高压电源、溶液储存装置、喷射装置与接收装置组成。

高压静电场一般采用最大输出电压为30 100kV 的直流高压静电发生器来产生。

溶液储存装置可以使用注射器或储液管等,装置内装满聚合物溶液或熔体,并插入一个金属电极。

该电极与高压电源相连,使液体带电。

喷射装置为内径0.15 2mm 的毛细管或注射器针头。

静电纺丝装置包括平行式[7]和垂直式[8]两种。

垂直式静电纺丝机的喷丝头与收集板是垂直排布(立式)的,利用液体或熔体本身的重力使其从针孔处流出,垂直式纺丝装置最简单、主要用于静电纺丝的基础研究;平行式静电纺丝机的喷丝头与收集板水平排布的,利用数控机械装置缓慢推动注射器将溶液或熔体挤压出来。

最早的接收装置是金属平板,为了实现静电纺丝纤维形态的可控和特定取向结构的制备,研究者们发展了圆柱状转鼓接收装置、旋转圆盘接收装置、框架接收装置、尖端接收装置和相对圆环接收装置等[9]。

近年来还发展了多喷头的纺丝装置,在纺丝过程中将不同聚合物分别放置在不同的喷嘴里,并且高速往复移动收集滚筒,最终制得的不同聚合物纳米混合纤维能很好地均匀结合在一起,并且使用多喷嘴可以提高静电纺丝的生产率。

图1典型静电纺丝装置图—平行式图2典型静电纺丝装置图—垂直式·21·广州化工2011年39卷第21期2静电纺丝原理及影响因素2.1静电纺丝原理静电纺丝过程中,将适当浓度的纺丝溶液或熔体置于储液管中,放入电场并将阳极插入储液管溶液或熔体中,阳极从高压静电场发生器导出。

电场未启动时,对于垂直式电纺装置,由于储液管中的溶液受到重力的作用而缓慢流动到针头上,对于平行式装置,由微量注射泵给注射器活塞一个连续恒定的推力,注射器中的聚合物溶液或熔体以固定速率被挤出到针头上。

当高压电场未开启时,纺丝液在其重力、自身粘度和表面张力的协同作用下形成液滴悬挂于喷口,电场开启时,聚合物溶液表面会产生电荷,电荷相互排斥和相反电荷电极对表面电荷的压缩,均会产生一种与表面张力相反的力。

电压不够大时,液滴表面的表面张力将阻止液滴喷出而保持在喷嘴处。

当外加的电压增大时,即将滴下的液滴半球型表面就会扭曲成一个锥体,锥体角度为49.3ʎ,也称为Taylor锥[10]。

继续加大外加电压,当电压超过某一临界值时,溶液中带电部分克服溶液的表面张力形成一股带电的喷射流从喷嘴处喷出。

在电场的作用下,当射流被拉伸到一定程度时,就会发生“非稳定弯曲”(bending instability)及进一步的分裂拉伸现象,此时由于射流的比表面积迅速增大而使溶剂快速挥发,最终在收集网上被收集并固化形成非织造布状的纤维毡。

2.2静电纺丝影响因素影响静电纺丝的因素和工艺参数有很多,可以归为2类:①体系因素,包括聚合物的分子质量、分子质量分布和溶剂性质如(粘度、电导率、介电常数和表面张力)等;②电纺工艺参数,包括施加的电场强度、溶液浓度、溶液流动速率、喷丝口的尺寸、喷丝口与接收器的距离和环境条件(温度、湿度、空气流动速率)等。

其中溶剂的选择、溶液浓度、施加的电场强度与喷丝口与接收器的距离是影响纺丝的主要因素。

(1)溶剂:溶剂的选择与电纺聚合物的种类、溶剂的挥发性、溶剂与聚合物之间的相溶性和溶剂与聚合物分子链之间的相互作用有关。

Ohkawa等[11]分别使用了无机溶剂、无机溶剂和挥发性有机溶剂的混合溶剂及高挥发性的有机溶剂对纯壳聚糖进行静电纺丝,对纤维的形貌进行分析,发现使用高挥发性的有机溶剂能制备形貌均匀与超细电纺纤维。

张玉军等[12]选用异丙醇/水和DMAC作为溶剂对浓度为10%的乙烯-乙烯醇嵌段共聚物(EVOH)溶液进行静电纺丝,发现溶剂DMAC与分子链相互作用较小,使用DMAC纺丝,能获得直径较小且分布较窄的纳米纤维。

(2)溶液浓度:所有的纺丝液都有一个可纺浓度,低于该浓度,纺丝液以液滴或珠结的形式喷出,不能形成纤维或形成的纤维具有珠结状;高于该浓度,粘度过大,纺丝液流动困难,阻碍纺丝进行。

史知峰等[13]以DMAC/丙酮为溶剂,在浓度为15.2% 21.2%时,对PSU/PPS电纺纤维形貌进行研究。

当溶液浓度为15.2%时,所制备的纤维带有珠结状,当溶液浓度为18.3%时,珠结状消失,得到均一平滑的纤维。

(3)施加的电场强度:一般随着电场强度增大,体系的静电力增大。

同时,高的电场强度使射流获得较大的加速度。

这两个因素均能引起射流静电应力增大,导致拉伸速率增大,有利于制得更细的纤维[14]。

若在溶液中适当加入一些电解质以提高溶液的导电性能,就可以制得更细的纤维[15-16]。

(4)喷丝口与接收器的距离:纺丝距离太近,溶剂来不及挥发,纤维容易相互粘结。

纺丝距离太大,由于电场强度变弱丝束不易收集在接收屏上。

随着接收距离的增加,所得纤维的直径减小。

3静电纺丝纳米纤维的应用通常情况下,利用聚合物静电纺丝得到的是直径在纳米级别、孔径在微米级别的纤维。

静电纺丝纤维具有独特的性能,如高比表面积、优异的力学性能、多孔性、质量轻、成本低等。

使其在过滤材料、生物医学工程、电学和光学、催化剂载体材料等领域都有研究和应用。

3.1过滤材料利用静电纺丝方法能够得到直径在几十或几百纳米的纤维,具有极大的比表面积,同时纤维表面的多孔结构,使其具有很强的吸附力、良好的过滤性和低空气阻力性,很适合用作过滤材料[17]。

Ki等[18]通过静电纺丝法制备PAN纳米纤维用作过滤材料,与普通的聚烯烃纤维、HEPA和ULPA过滤材料相比,过滤效率显著提高。

Gopal等[19]通过静电纺丝制备了孔径为4.6μm 聚砜纳米纤维膜,使用该膜对聚苯乙烯颗粒进行过滤测试,发现该纳米纤维对于粒径为7μm、8μm、9μm的聚苯乙烯颗粒的过滤效率高达到99%。

3.2生物医学工程纳米纤维在生物医药方面的应用是目前研究的重点,主要包括组织工程支架、表面敷料、药物缓释、仿生材料、人工器官医用绷带、呼吸面罩等。

静电纺丝纤维支架不仅与细胞外基质在形态结构上具有相似性,而且具有一定的力学性能,可俘虏浮质而防止病菌侵入,满足了组织工程支架对材料的细胞粘附性和膜渗透传质作用的要求。

Qi等[20]通过静电纺丝的方法制备了BuOH/DCM/PLLA多孔聚乳酸纤维,该纤维具有比表面积大、表面粗糙、孔隙率高、力学性能好和可生物降解等优点,适用于作医学组织工程骨架。

电纺纤维还可以用作药物缓释材料,将药物或蛋白质分子加到静电纺丝的纺丝液中,制备为纤维后药物或蛋白质将均匀分布于聚合物纤维内,选用不同材质的纤维,可以实现药物的缓释,并且因为药物在载体内部,可以避免药物初期突释所产生的危害。

静电纺丝制备的纳米纤维还因具有很好的生物仿生性和良好的水气运载功能,常用作医学仿生材料。

Cary等[21]用电纺法制造出由天然凝血因子纤维蛋白原所制成的新绷带,纤维蛋白原绷带可以增强机体形成天然血栓的能力,从而立即减少失血。

这种绷带因为它的成份与真的血凝块一样,机体在愈合过程中可以自性逐步解除。

3.3电学和光学领域聚合物通过静电纺丝制备的发光纳米纤维材料因其优异的光学、电学性能而成为研究的热点。

顾明波等[22]采用Pechini法合成了La6WO12:Eu3+纳米荧光粉,通过静电纺丝法将该荧光粉与聚乙烯醇(PVA)水溶液制成荧光纳米纤维膜,对其进行了性能测试表明:该荧光纳米纤维膜可以被氮化铟镓(InGaN)或氮化镓(GaN)发光二极管有效激发而产生红色发光。

迄今,静电纺丝纳米纤维膜在太阳能电池,燃料电池等电学领域已取得了一定的成果。

Priya等[23]通过静电纺丝制备了PVDF-HFP的纳米纤维毡,并以该纳米纤维制备的薄膜电解质为基础,制得半固体染料敏化太阳能电池。

3.4催化载体材料静电纺丝制备的纤维毡具有比表面积大、多孔性结构、对气/液流阻力低、柔韧性好与可重复利用[24]等优点,可以作为催化剂载体使用。