无机陶瓷膜技术处理碱炼洗涤废水

- 格式:doc

- 大小:227.07 KB

- 文档页数:21

水处理陶瓷膜的制备工艺浅析 2020.09.02

水处理陶瓷膜的制备工艺浅析

膜分离技术是一种用于水处理或物料分离领域,新型而高效的处理工艺。

具有操作简单、分离效果好、效率高、设备紧凑、节能等特点备受推崇,广泛应用于医药、化工、食品、环保等众多领域。

膜分离技术的关键取决于膜元件的性质,根据膜元件的材质可分为聚合物膜与无机膜两大类,其中陶瓷膜是无机膜中的极为重要的一种。

陶瓷膜是以氧化铝、氧化钛、氧化锆等无机金属材质经过高温烧结制成的精密过滤元件,其化学稳定性好,可耐酸碱、耐腐蚀;物理稳定性好,可用于高温过滤条件,进行高温灭菌或清洗;机械强度好,耐磨损;抗污染,抗微生物滋生,易于清洗。

这些特点使陶瓷膜在特种物料分离领域展现出巨大的应用前景。

目前最常见的陶瓷膜制备工艺即是溶胶—凝胶法是先烧制陶瓷支撑层,再以无机盐或金属醇盐作为前驱体,在液相条件下将原料进行混合,通过水解、缩合反应,形成溶胶体系,随后陈化,将凝胶涂覆于陶瓷膜支撑层上,后经过干燥焙烧逐渐使膜元件具备过渡层与分离层结构。

一般支撑层的材质以ɑ-氧化铝为主,氧化铝处于ɑ晶型化学性质最为稳定。

而在过渡层与分离层方面,由于这些结构的晶型转变温度要低于支撑层,

因此使用的材料以氧化锆、氧化钛为主。

目前,陶瓷膜的制备成本依旧比较高、市场售价高,制约其大规模工业化推广应用,因此开发出更先进的陶瓷膜制备方法是仍很有必要的。

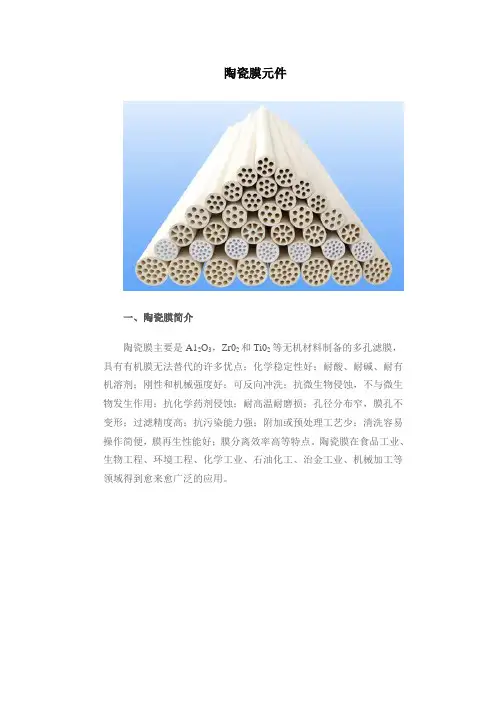

陶瓷膜元件一、陶瓷膜简介陶瓷膜主要是A12O3,Zr02和Ti02等无机材料制备的多孔滤膜,具有有机膜无法替代的许多优点:化学稳定性好;耐酸、耐碱、耐有机溶剂;刚性和机械强度好;可反向冲洗;抗微生物侵蚀,不与微生物发生作用;抗化学药剂侵蚀;耐高温耐磨损;孔径分布窄,膜孔不变形;过滤精度高;抗污染能力强;附加或预处理工艺少;清洗容易操作简便,膜再生性能好;膜分离效率高等特点。

陶瓷膜在食品工业、生物工程、环境工程、化学工业、石油化工、治金工业、机械加工等领域得到愈来愈广泛的应用。

陶瓷膜是以氧化铝、氧化钛、氧化锆等材料经特殊工艺制备而成的多孔非对称膜。

陶瓷膜过滤是一种“错流过滤”形式的流体分离过程:在压力作用的驱动下,原料液在膜管内流动,小分子物质透过膜,含大分子组分的浓缩液被膜截留,从而使流体达到分离、浓缩、纯化的目的。

陶瓷膜过滤精度涵盖微滤和超滤,微滤膜的过滤孔径范围在0.05μm至1.4μm之间,超滤膜过滤精度范围可在10KDa-50KDa之间。

可根据物料的粘度、悬浮物含量选择不同孔径的膜,以达到澄清分离的目的。

无机陶瓷膜具有耐高温、耐化学腐蚀、机械强度高、抗微生物能力强、渗透量大、可清洗性强、孔径分布窄、分离性能好和使用寿命长等特点,目前已在化工与石油化工、食品、生物和医药等领域分离工艺获得成功应用。

陶瓷膜设备主要特点:1、机械强度大,耐磨性好;2、耐高温,适用于高温过滤过程;3、使用寿命长,设备综合成本低,性价比高;4、PH耐受范围宽,耐酸、耐碱、耐有机溶剂及强氧化剂性能好;5、易清洗,可高温消毒、反向冲洗,适于除菌过滤过程;6、使用寿命长,某些行业使用寿命大于5年,设备综合成本低,性价比高7、自动化,半自动化,手动设计系统兼备,操作方便8、可以实现连续进料、连续出滤渣和滤液9、具有高的切向流速,降低膜表面的浓差极化现象,膜通量稳定关于发酵液澄清除杂新技术点击次数:279 发布日期:2009-6-16 来源:本站仅供参考,谢绝转载,否则责任自负BFM膜分离系统简介在各种发酵液制药生产中,除杂澄清过滤中使用膜分离技术产生的能耗大、膜易污染、占地大、投资大等问题。

陶瓷膜过滤系统

陶瓷膜过滤系统是一种利用陶瓷材料制成的膜片过滤技术。

它采用微孔陶瓷膜作为过滤介质,通过压力差驱动水或其

他溶液通过膜片,以分离和去除其中的固体颗粒、细菌、

病毒等杂质,从而实现液体的过滤和纯化。

陶瓷膜过滤系统具有以下特点:

1. 高效过滤:陶瓷膜的微孔结构可以有效拦截微小颗粒和

微生物,具有很高的过滤效率和流通量。

2. 高强度耐用:陶瓷材料具有抗压性和耐腐蚀性,能够承

受较高的压力和长期使用而不容易破损。

3. 长寿命:陶瓷膜的过滤性能稳定,不易发生堵塞和磨损,可以长时间稳定运行。

4. 易清洗维护:陶瓷膜表面光滑,结构均匀,易于清洗和

维护,可以反复使用。

5. 节能环保:陶瓷膜过滤系统不需要添加化学物质处理水源,不会产生化学废物,符合环保要求。

陶瓷膜过滤系统广泛应用于水处理、食品饮料、制药、化工等行业,可以用于纯水制备、废水处理、浓缩和分离等工艺过程中的液体过滤和固液分离。

气化废水预处理方案1、引言生产工艺产生一股废水,该废水的硬度、灰分、石蜡和氨氮较高,对输送管路,处理系统产生较大的危害,且后续回用水不达标,因此需要先经过预处理,去除大部分无机污染物。

2、陶瓷膜处理工艺陶瓷膜也称CT膜,是固态膜的一种,最早由日本的大日本印刷公司和东洋油墨公司在1996年开发引入市场。

陶瓷膜具有分离效率高、效果稳定、化学稳定性好、耐酸碱、耐有机溶剂、耐菌、耐高温、抗污染、机械强度高、膜再生性能好、分离过程简单、能耗低、操作维护简便、膜使用寿命长等众多优势。

陶瓷膜设备已经成功应用于食品、饮料、植(药)物深加工、生物医药、发酵、精细化工等众多领域,可用于工艺过程中的分离、澄清、纯化、浓缩、除菌、除盐等。

在膜科学技术领域开发应用较早的是有机膜,这种膜容易制备、容易成型、性能良好、价格便宜,已成为应用最广泛的微滤膜类型。

但随着膜分离技术及其应用的发展,对膜的使用条件提出了越来越高的要求,需要研制开发出极端条件膜固液分离系统,和有机膜相比,无机陶瓷膜具有耐高温、化学稳定性好,能耐酸、耐碱、耐有机溶剂、机械强度高,可反向冲洗、抗微生物能力强、可清洗性强、孔径分布窄,渗透量大,膜通量高、分离性能好和使用寿命长等特点。

无机陶瓷膜特点:①化学稳定性好,能耐酸碱和有机溶剂;②抗微生物能力强,可在生化、医药、食品等领域中应用;③机械强度高,可承受几十个大气压,并可高压反冲进行再生;④耐高温,一般可在773K左右使用,最高可达1073K~1273K;⑤孔径分布窄,处理效率高。

3、工艺流程废水进入原水池,经加压泵进入陶瓷膜分离系统,清水进入后继生化处理系统。

浓水及反洗液进入另外的处理系统。

4、废水水质废水水量为120m3/h,进水水质见下表:废水出水量为108m3/h,出水水质为:灰分去除率99%胶体去除率99%石蜡去除率99%5、工艺设计A、原水池原水池用来收集生产排水,调节流量V=200m3。

B、陶瓷膜膜层厚度:50—60μm,膜孔径0.01-0.5μm;气孔率:44—46%;过滤压力:1.0 Mpa,反冲压力:0.4 Mpa以下;膜材质:双层膜,外膜TiO2;内膜Al2O3—ZrO2复合膜膜组件 13组,12用1备,功率132kW,每组膜的处理量为10m3/h清洗系统一套。

陶化废水处理方案摘要:陶化废水处理是指对陶瓷行业废水进行处理和净化的过程。

陶化废水具有高浓度悬浮固体、有机物和重金属等特点,处理过程中的废水处理方案至关重要。

本文将介绍陶化废水处理的背景、处理技术和方案。

一、引言陶瓷行业作为传统的重要工业部门之一,伴随着瓷器的制造和使用,产生了大量的废水。

这些废水中含有高浓度的悬浮固体、有机物和重金属等有害物质,对环境和人类健康造成严重威胁。

因此,陶化废水的有效处理变得至关重要。

二、陶化废水的特点陶化废水具有以下特点:1. 高浓度悬浮固体:陶化废水中含有大量悬浮固体,包括陶瓷原料、粉尘、砂轮和废水中悬浮的固体颗粒等。

2. 含有有机物:陶化过程中使用的助剂和溶剂会被废水中的有机物残留,其中包括有机溶解物和有机颗粒物。

3. 含有重金属:陶瓷釉料和着色剂中含有重金属,如铬、铅、镉等,这些重金属对环境和人体有毒性。

三、陶化废水处理技术陶化废水处理涉及以下几个主要技术:1. 水解沉淀:通过加入适量的混凝剂和沉淀剂,将废水中的悬浮固体和有机物沉淀下来,以达到有效去除的目的。

2. 吸附法:利用吸附剂吸附废水中的有机物和重金属,常用的吸附剂有活性炭、陶瓷颗粒和天然吸附剂等。

3. 膜分离:通过膜的选择性透过性,将废水中的有机物和重金属分离出去,常用的膜分离技术包括纳滤和反渗透等。

4. 化学处理:对废水中的重金属进行化学处理,如沉淀、离子交换和还原等。

四、陶化废水处理方案根据陶化废水的特点和处理技术,可以制定以下综合处理方案:1. 初步处理:使用网格过滤或旋流器去除废水中的大颗粒固体物,并去除废水中的油脂和悬浮物。

2. 水解沉淀:加入适量的混凝剂和沉淀剂,使废水中的悬浮固体和有机物沉淀下来。

沉淀后的固体可以进行回收和处理。

3. 吸附法:废水经过水解沉淀后,使用吸附剂吸附残留的有机物和重金属,降低其浓度。

4. 膜分离:经过水解沉淀和吸附法处理后,通过纳滤或反渗透等膜分离技术,进一步去除废水中的有机物和重金属。

平板陶瓷膜应用于市政污水处理中试研究平板陶瓷膜应用于市政污水处理中试研究随着人口的增加和城市化的推进,市政污水处理成为了一个日益重要的问题。

传统的污水处理工艺往往需要大量的土地和投资,而且效果不尽如人意。

因此,寻找一种高效、稳定、经济的污水处理技术成为当下的研究热点。

平板陶瓷膜作为一种新型的膜分离技术,因其独特的特点受到了广泛关注。

平板陶瓷膜具有高通量、耐酸碱、耐腐蚀、长寿命、易操作等优点,是一种理想的污水处理膜材料。

本研究旨在探讨平板陶瓷膜在市政污水处理中的应用潜力。

首先,我们从实验室中规模化制备了平板陶瓷膜,通过扫描电子显微镜对其形貌进行了表征,结果显示平板陶瓷膜表面平整,无明显缺陷,具有良好的孔隙结构。

接下来,我们利用跨流试验对平板陶瓷膜的通量和截留能力进行了测试。

结果表明,平板陶瓷膜对污水中的悬浮物和溶解物有较好的截留效果,通量稳定在较高的水平。

为进一步验证平板陶瓷膜在实际应用中的效果,我们选择了某市市政污水处理厂进行中试研究。

首先,我们在污水预处理单元中引入平板陶瓷膜,通过物理过滤的方式去除明显的悬浮物,以减轻后续生物处理的负荷。

然后,我们将处理后的污水进入生物反应器进行进一步的处理,通过厌氧、好氧和沉淀等过程去除有机物和氮磷等污染物。

最后,经过二次沉淀和消毒,处理后的污水达到了排放标准。

中试阶段,我们对平板陶瓷膜的运行情况进行了监测和分析。

结果显示,平板陶瓷膜能够稳定运行,通量维持在较高水平,且膜污染的速率较慢,易于清洗。

在持续运行的两个月时间内,平板陶瓷膜表现出了较好的稳定性和抗污染能力,对悬浮物和有机物的去除率达到了较高水平。

此外,平板陶瓷膜还具有较好的耐候性和耐腐蚀性,能够适应复杂的污水水质和气候条件。

综上所述,平板陶瓷膜作为一种新型的膜分离技术,在市政污水处理中具有广阔的应用前景。

通过中试研究,我们验证了平板陶瓷膜在实际工程中的可行性和可靠性。

然而,仍有一些问题亟待解决,比如膜污染和膜阻力等。

(整理)陶瓷污水处理引言概述:陶瓷污水处理是一种重要的环境保护措施,它可以有效去除陶瓷生产过程中产生的废水中的有害物质,减少对环境的污染。

本文将从五个方面介绍陶瓷污水处理的方法和技术。

一、物理处理方法1.1 沉淀法:将陶瓷废水中的悬浮物通过加入沉淀剂使其沉淀下来,然后通过过滤等方式将沉淀物分离出来。

1.2 气浮法:利用气体的浮力将废水中的悬浮物浮起来,然后通过气泡与悬浮物粘附在一起,最后通过分离装置将浮起来的悬浮物分离出来。

1.3 离心法:通过离心力的作用,将废水中的悬浮物与水分离,使其沉淀到容器底部,从而实现废水的净化。

二、化学处理方法2.1 中和法:将酸性或者碱性废水中的酸碱度调整到中性,通过添加中和剂来中和废水中的酸碱物质,使其变得稳定无害。

2.2 氧化法:通过添加氧化剂,使废水中的有机物质氧化分解为无害的物质,如二氧化碳和水。

2.3 沉淀法:通过添加沉淀剂,使废水中的重金属离子形成不溶性的沉淀物,从而达到去除重金属的目的。

三、生物处理方法3.1 好氧处理:利用好氧微生物降解废水中的有机物质,通过提供充足的氧气和适宜的温度、pH值等环境条件,促进微生物的生长和代谢活动。

3.2 厌氧处理:利用厌氧微生物降解废水中的有机物质,通过提供缺氧或者无氧的环境条件,使厌氧微生物能够生长和代谢,进而降解废水中的有机物质。

3.3 植物处理:利用水生植物的吸收和降解能力,将废水中的有机物质和重金属等污染物质吸收和转化为植物体可利用的形式,从而达到净化废水的目的。

四、膜分离技术4.1 超滤技术:通过超滤膜的筛选作用,将废水中的悬浮物、胶体和大份子有机物质截留在膜表面,从而实现废水的净化。

4.2 逆渗透技术:利用逆渗透膜的半透性特性,将废水中的溶解物质和弱小颗粒截留在膜表面,从而实现废水的去盐和浓缩处理。

4.3 微滤技术:通过微滤膜的筛选作用,将废水中的悬浮物、胶体和大份子有机物质截留在膜表面,从而实现废水的净化。

无机膜特点无机陶瓷膜是从氧化铝、氧化锆、氧化钛等高温烧结而成,具有多孔结构的精密陶瓷过滤材料,多孔支撑层。

过渡层及微孔膜层呈非对称分布,过滤精度:微滤、超滤、纳滤。

陶瓷膜过滤是一种“错流过滤”形式的流体分离过程:原料液在膜管内高速流动,在压力驱动下含小分子的澄清渗透液沿与之垂直方向向外透过膜,含大分子成分的浑浊浓缩液被膜截留,从而使流体达到分离、浓缩、纯化的目的。

无机膜特点1、孔径分布窄、分离效率高、过滤效果稳定。

2、化学稳定性好,耐酸、碱、有机溶剂。

3、耐高温。

可用蒸汽反冲再生和高温消毒灭菌。

4、抗微生物污染能力强,适宜在生物医药领域应用。

5、机械强度大,可高压反冲洗,再生能力强。

6、无溶出物产生,不会产生二次污染,不会对分离物料产生负面影响。

7、分离过程简单,能耗低,操作运转简便。

8、膜使用寿命长。

南京艾宇琦膜科技有限公司,拥有完全自主的无机陶瓷膜生产和应用的知识产权,公司研制开发的多通道管式无机陶瓷微滤、纳滤、超滤膜系列产品,在生物制药、环保废水、食品饮料、油田回注水、化工、油水分离等领域得到了日益广泛的应用。

主要生产多通道陶瓷膜、膜分离成套设备、小型实验设备、中型实验设备、渗透反渗透、纳滤成套设备、超滤膜成套设备、单管组件、多通道组件、污水处理设备、纯净水设备等产品。

艾宇琦秉承“持续发展,科学发展”勇于创新的经营理念,作为现代化企业,以“对人诚恳、互让互利;成就别人、造就自己”为价值观,以“专业精神,服务第一”为服务理念,全心全意为广大客户提供优质服务。

025-******** 150********欢迎新老客户来电咨询。

The characteristics of inorganic membranesInorganic ceramic membrane is evolved from the sintering of alumina, zirconia, titania, with the porous structure of precision ceramic filter material, and a porous support layer. The transition layer and microporous film is non symmetric distribution,Filtration: microfiltration and ultrafiltration and nanofiltration. Ceramic membrane filtration is a "cross flow filtration in the form of fluid separation process: raw material liquid in the membrane tube high-speed flow, under pressure driven with clarification of small molecules permeate along and perpendicular to the direction of the outward through the membrane, containing high molecular composition of the concentrated cloudy liquid by membrane retention, thereby allowing fluid to separation, concentration and purification.The characteristics of inorganic membranes1, narrow pore size distribution, high separation efficiency, the filtering effect is stable.2, good chemical stability, acid, alkali and organic solvent.3, high temperature resistant. Steam regeneration and high temperature sterilization.4, anti microbial contamination ability, suitable for application in the biomedical field.5, high mechanical strength, high pressure backwashing, strong regeneration ability.6, no leachables, will not have two pollution, will not have a negative impact on the separation of material.7, the separation process is simple, low energy consumption, simple operation.The 8 film, long service life.Nanjing AI Yuqi Membrane Technology Co., Ltd., with completely independent of the inorganic ceramic membrane production and application of intellectual property rights, company research and development of multi channel tube type inorganic ceramic micro filtration, nanofiltration, ultrafiltration membrane series products, has been increasingly widely used in the field of bio pharmaceutical, environmental protection wastewater, food and beverage, oilfield reinjection water, chemical, oil and water separation and other. Mainly the production of multi-channel ceramic membrane, membrane separation equipment, a small experimental device, in the pilot scale experiment equipment, osmotic reverse osmosis penetration, nanofiltration equipment, ultrafiltration membrane equipment, single component, multi channel components, sewage treatment equipment, pure water equipment and other products.Ai Yuqi adhering to the "sustainable development, scientific development," bold and innovative business philosophy, as a modern enterprise, to "the people sincerely, mutual accommodation and mutual benefit; the achievements of others, creating their" for the values, to "professional spirit, service first" for the service concept, dedicated to full consciousness for our customers to provide quality service. 025-******** 150******** welcome new and old customers call advisory.。

浅析陶瓷膜技术在水处理中的应用I. 引言A. 陶瓷膜技术的背景和概述B. 水处理中的陶瓷膜技术应用的重要性和必要性C. 论文的研究目的和方法II. 陶瓷膜技术在水处理中的原理A. 陶瓷膜的分类和特点B. 陶瓷膜技术在水处理中的主要原理C. 陶瓷膜技术与传统膜过滤技术的对比III. 陶瓷膜技术在水处理中的应用A. 陶瓷膜技术在饮用水处理中的应用B. 陶瓷膜技术在工业废水处理中的应用C. 陶瓷膜技术在海水淡化中的应用IV. 陶瓷膜技术在水处理中的优缺点分析A. 陶瓷膜技术的优点B. 陶瓷膜技术的缺点C. 陶瓷膜技术的发展趋势V. 结论A. 总结陶瓷膜技术在水处理中的应用现状和发展前景B. 进一步探讨陶瓷膜技术在水处理中存在的问题并提出对策C. 未来的研究方向和实践推广建议I. 引言A. 陶瓷膜技术的背景和概述随着人口的增加和经济的发展,对水资源的需求和对水质量的要求越来越高。

然而,水源污染、水资源短缺等问题导致了水危机的出现,进一步加剧了对水处理技术的需求。

在水处理领域,膜分离技术因其高效、节能、环保等特点逐渐成为主流的处理方式。

其中,陶瓷膜技术作为一种新兴的膜分离技术,具有极高的适用性和可靠性,被广泛应用于水处理领域。

陶瓷膜技术是利用陶瓷材料制成的半透膜,对水进行分离和纯化的一种技术。

与传统膜分离技术相比,陶瓷膜具有更高的耐腐蚀性和耐高温性能,能够应对更为恶劣的环境;同时,陶瓷膜具有更高的截污性,可以更有效地去除难处理的污染物。

因此,陶瓷膜技术在各种水处理领域中被广泛应用。

B. 水处理中的陶瓷膜技术应用的重要性和必要性水是人类生存的基础,而清洁的水源则是健康和生命的保障。

然而,人类活动和自然灾害导致的水资源短缺和水污染情况日益严重,给人类的生产生活带来了严重的威胁。

因此,对水资源的保护和利用成为了当今世界面临的重大挑战。

在这种情况下,水处理技术显得尤为重要。

随着科技的进步和经济的发展,膜分离技术被广泛应用于水处理领域,为清洁水资源的获取和保障做出了重要贡献。

第36卷第3期萍乡学院学报2019年6月V ol.36 NO.3Journal of Pingxiang University Jun.2019陶瓷膜生物反应器的制备及废水处理研究进展王宗丽,王海舟,何环宇(萍乡学院 江西省环保材料与装备工程技术研究中心,江西 萍乡 337000)摘 要:陶瓷膜生物反应器(CMBR)是在膜生物反应器的机理上,以陶瓷膜的耐酸、耐碱、耐重金、耐高温以及抗微生物能力强等优点替代中空纤维膜,在国内外得到广泛应用。

文章综述了国内外CMBR处理废水的最新研究进展,从陶瓷膜成分、CMBR制备方法、处理废水机理及CMBR在废水处理中的应用等方面进行了分析,总结了CMBR 处理废水目前存在的问题,并就问题提出新的研究方向。

关键词:陶瓷膜生物反应器;废水;处理机理;研究中图分类号:X703 文献标识码:A 文章编号:2095-9249(2019)03-0068-04目前我国各类废水的处理方法主要为物化+膜生物反应器(MBR)法。

MBR被认为是一种高效节能的新型污水处理技术。

采用MBR能在膜表面有效的形成内部缺氧、外部好氧的阶梯环境,从而实现好氧菌、厌氧菌同步去除COD及氨化、硝化、反硝化同步发生去除NH3-N的效果(同步硝化反硝化,简称SND)[1]。

由于中空纤维膜具有寿命短、通量小、耐酸碱性差等缺点,利用传统膜生物反应器的原理,结合陶瓷膜代替中空纤维膜开发的陶瓷膜生物反应器(以下简称CMBR),是以无机陶瓷材料经特殊工艺制备而形成的非对称膜。

主要以不同规格的Al2O3、TiO2、ZrO2和SiO2等无机陶瓷材料为支撑体[2],经表面涂膜、高温烧制,使其具有耐酸、耐碱、耐重金、耐高温以及抗微生物能力强等优点[3],近年来受到广泛的关注。

1 陶瓷膜陶瓷膜是无机膜中的一种,以不同规格Al2O3、TiO2、ZrO2和SiO2等无机陶瓷材料作为支撑体,经表面涂膜、高温烧制而成[4]。

表1分析了陶瓷膜与中空纤维膜的性能对比[5]。

陶化废水处理工艺1. 引言陶化工业是一种重要的工业领域,但其生产过程中也会产生大量的废水。

这些废水中含有有机物、重金属等污染物,对环境和人类健康造成严重威胁。

因此,陶化废水处理工艺的研究与应用至关重要。

本文将介绍一种常用的陶化废水处理工艺,并讨论其优缺点以及未来发展方向。

2. 传统陶化废水处理方法传统的陶化废水处理方法主要包括物理、化学和生物处理。

2.1 物理处理物理处理是最常见的废水处理方法之一。

它包括沉淀、过滤和吸附等步骤。

沉淀通过重力作用使悬浮固体颗粒沉淀到污泥中,从而实现固液分离。

过滤则通过滤料将悬浮固体截留下来。

吸附则利用活性炭等材料吸附有机物。

2.2 化学处理化学处理主要利用氧化剂、还原剂等化学药剂对废水进行处理。

常见的化学处理方法包括氧化、还原、中和等。

氧化剂可以将有机物氧化成无害物质,还原剂则能够还原重金属离子为金属沉淀。

2.3 生物处理生物处理是一种利用微生物对废水进行降解的方法。

通过将废水中的有机物转化为微生物可利用的形式,达到去除污染物的目的。

生物处理具有低成本、高效率和环境友好等优点。

3. 新型陶化废水处理工艺随着科技的发展,新型陶化废水处理工艺不断涌现。

3.1 膜分离技术膜分离技术是一种基于膜的分离过程,可以将溶液中的溶质通过选择性渗透来实现分离。

在陶化废水处理中,膜分离技术可以有效去除溶解性有机物和重金属离子。

3.2 高级氧化技术高级氧化技术是一种利用强氧化剂产生高活性自由基来降解污染物的方法。

常见的高级氧化技术包括臭氧氧化、紫外光氧化和过氧化氢氧化等。

这些技术可以高效地降解陶化废水中的有机物。

3.3 生物膜反应器生物膜反应器是一种将生物处理和膜分离相结合的新型工艺。

通过在膜表面形成生物膜,可以提高陶化废水处理的效率和稳定性。

生物膜反应器具有较高的去除率和较低的能耗。

4. 优缺点比较与展望不同的陶化废水处理工艺各有优缺点,需要根据具体情况选择合适的工艺组合。

传统的物理、化学处理方法具有操作简单、成本低等优点,但也存在处理效果不稳定、产生二次污染等问题。

陶瓷膜净化技术在煤矿矿井水处理方面的应用摘要:煤矿矿井水净化处理,是煤炭开采活动中不可缺少的一部分,绝大部分煤矿在采煤的同时,会产生大量的黑煤水,直接外排会污染环境,处理后能达标排放不回用,就浪费水资源。

随着矿井水处理技术的发展,有许多技术都能实现矿井水处理后直接生产回用,其中陶瓷膜净化技术在处理煤矿矿井水的实际应用中,由于出水水质好且水质稳定,产水能耗低,不添加药剂等优势,迅速占领了行业内的一部分市场。

2009年,国内第一个采用陶瓷膜技术处理矿井水的项目在郑煤集团下属的一个煤矿正式运行,至今已运行十多年了,其设备性能以及出水水质得到了时间的检验和煤矿企业的认可。

关键词:矿井水;陶瓷膜;高新技术引言目前在处理矿井水的技术上,常见的有:絮凝沉淀技术、磁分离技术、有机超滤技术以及以上技术的组合技术,大多是采用药剂辅助分离的技术。

有机超滤技术是最近几年出现的膜过滤技术。

有机膜对进水要求很高,往往这种技术会设置在絮凝沉淀技术的后端。

较清的水进入有机超滤设备,使其出水水质有了保障,但是这种技术在市场上存在时间并不长,因为絮凝沉淀技术由于水质水量发生变化时,容易跑黑,造成有机超滤设备不可逆转的损伤,从而设备瘫痪。

造成有机超滤设备瘫痪的主要原因是有机超滤设备的核心材料是有机高分子物质,具有亲油性,难清洗,并且机械强度低容易破损。

针对矿井水水质的实际情况,专门研发出来的陶瓷膜净化矿井水技术是一种纯物理的过滤技术,对矿井水具有很强的适应性。

1、陶瓷膜净化技术的工艺流程图1 陶瓷膜净化技术的工艺流程图矿井涌水首先要拦截掉较大、较长的杂物,防止膜设备被堵塞,接着通过膜设备净化处理,另外配套污泥处理设备使用,最终实现泥水的高效分离。

该工艺处理单元简单,运行费用低,处理效率高。

从整个工艺流程上看,处理单元相对较少,并且每个处理单元都能连续起来,相互配合运行,相辅相成。

陶瓷膜设备处理矿井水的过程中,要保证陶瓷膜设备进水水质水量的相对稳定性,前端设置了初级过滤器,用于去除杂物。

纳米陶瓷膜在工业园区污水处理工程中的应用黄付平;覃岳隆;黄智宁;覃霞【摘要】广西某工业园区污水处理厂采用纳米陶瓷膜污水处理工艺(NCMT)进行升级改造,处理规模为5000 m3/d,介绍了该工艺流程,给出了主要构筑物设计参数及处理效果.连续稳定运行30 d的结果表明,COD、BOD5、NH3-N和TP平均去除率分别为91.4%、94.8%、90.8%和91.2%,出水水质稳定达到GB 18918—2002《城镇污水处理厂污染物排放标准》一级A标准,吨水处理成本降低了21.5%.【期刊名称】《工业用水与废水》【年(卷),期】2019(050)002【总页数】4页(P77-80)【关键词】纳米陶瓷膜;污水处理;工业园区【作者】黄付平;覃岳隆;黄智宁;覃霞【作者单位】广西壮族自治区环境保护科学研究院,南宁 530022;广西壮族自治区环境保护科学研究院,南宁 530022;广西环境保护产业协会,南宁 530022;广西环境保护产业协会,南宁 530022【正文语种】中文【中图分类】X703.1;X505近年来,水环境治理已经受到国家和地方政府的高度重视,国务院出台了《水污染防治行动计划》(又称“水十条”),对污水的排放提出更高要求,其中关于城镇污水处理设施于2017年底要求全面达到GB 18918—2002《城镇污水处理厂污染物排放标准》一级A标准的规定,使各污水处理厂的提标改造迫在眉睫[1-2]。

广西梧州某工业园区工业废水与居民生活污水混合后经原工艺处理达到GB 8978—1996《污水综合排放标准》二级标准后直接排入桂江,导致该园区周边水环境污染风险增大。

为完善该工业园区污水处理现状,预防对桂江水质的污染,现亟需对原污水处理工艺进行升级改造。

目前,该园区污水产生量最高达5 000 m3/d,原污水处理厂工艺采用厌氧水解-兼氧-普通活性污泥法-二沉池,由于园区内产业众多,污水来源广泛,且伴随较多的络合物及悬浮物,导致COD、BOD5、NH3-N及TP等波动较大,水质变化大,使出水无法稳定达到GB 18918—2002一级A标准。

吉林敖东延边药业股份有限公司膜分离技术在中药口服液生产中的应用公司膜分离技术实施小组膜分离技术在中药口服液生产中的应用一、前言膜分离技术是近几十年发展起来的分离技术,以其常温操作、多数过程无相变、能耗低、分离效率高等特点,在许多领域中获得应用,也已应用于单方中药的分离。

有报道采用超滤对中药提取液进行精制,以达到澄清、除杂的目的。

随着中药理论和制剂的发展,传统的水提醇沉法除杂已暴露出一些缺点,且复方中药中的各种未知成分采用醇沉法可能使其损失较大。

我公司经过邀请北京中化化工科学技术研究总院研究所的柴国镛教授、马仁川教授现场考察和讲解,使我公司科研人员提高了对膜分离技术的认识,成立了“膜分离技术在中药口服液生产中应用”实施小组。

通过南京工业大学—膜科学技术研究院和久吾高科技股份有限公司以及江苏太仓华辰净化设备有限公司科学技术人员的大力支持,经对已应用膜分离技术的厂家现场考察、提供的相关技术资料、网上搜索查询和与膜设备厂家人员研讨等形式,决定应用现代化膜分离纯化新技术,对药液进行有效的分离纯化,来解决复方中药口服液制剂中大量沉淀的问题。

由于复方中药口服液配方中,药材品种多,沉淀杂质黑、粗、大,而且药液黏度大,容易产生挂壁现象。

新工艺以陶瓷膜微滤、中空纤维超滤两级精制替代醇沉法。

二、工艺流程对比原工艺:配料——药材提取液——药液浓缩——一次醇沉——乙醇回收——二次醇沉——乙醇回收——制备(倍用液)——液体配液——灌封——灯检——成品新工艺:配料——药材提取液——粗滤或离心——微滤(陶瓷膜过滤)——药液浓缩——醇沉——乙醇回收——制备(倍用液)——液体配液——超滤(中空纤维超滤器过滤)——灌封——灯检——成品图1 膜分离技术实施前后工艺流程对比图1. 新工艺的设计理由创造来源于生活,随着消费者水平的日益提高,对产品质量要求更高的情况下,原有的生产工艺已随着时代变迁而落后,随之一场中药现代化风暴必然要袭卷而来。

企业因为质量而生存,为了做大做强企业,技术的改革创新不仅提高了药品的质量,同时先进的现代化也带动了生产力,打破了现有的局势。

企业为把目光放的更远,满足消费者的要求,不断地摸索适应中药企业发展中所需要的新技术、新方法,提高了产品质量、档次,为早日实现中药现代化打下了坚实的基础。

引起产品沉淀的几个主要原因是因为口服液中含有鞣质、蛋白质与大分子。

鞣质是相对分子质量为500—3000的水溶性多酚化合物,它能同生物碱、蛋白质及药物中的金属离子作用生成沉淀。

例如,它与蛋白质分子、生物碱和多糖形成分子间氢键,生成不溶于水的沉淀物;鞣质的酚羟基还会与大多数重金属离子发生络合反应,使高价金属离子还原成低价态,并形成沉淀,使药液浑浊。

所以必须将口服液中所含的鞣质去除。

通过反复试验,目前已完成陶瓷膜对提取液过滤的试验,可根据不同品种的生产工艺,减少醇沉次数,直至无醇化生产。

从而替代了传统的水提醇沉法工艺,缩短生产周期,达到药液澄明及无醇化生产的目的。

目前各品种正在进行药效学研究,待试验研究结束后,公司将正式向国家食品药品监督管理局申报改变工艺的补充申请,获批准后将应用到实际生产中。

提取液经过陶瓷膜过滤后转到配液工序再经中空纤维超滤器过滤药液,使得中空纤维超滤器的各项性能达到正常水平运转,保证膜的寿命,以便膜的清洗方便、应用快捷,节省纯化水和清洗试剂,减少操作时间。

新工艺是将陶瓷膜分离技术与中空纤维超滤膜分离技术有机的相结合,形成了阶梯式过滤分离药液,合理地运用两种分离的优点去除药液中的非药用等杂质。

2.新工艺的优越性新工艺能显著提高产品的收率和品质,缩短生产周期,省去了大量的乙醇用量及蒸发浓缩过程,减轻后工序的运行压力从而降低了生产成本,更主要的是保证了药液的澄明度,提高产品的市场竞争能力。

此一项殊荣,即可带来中药界的关注,为中国的国药走出国门起到了跳板的作用。

三、膜分离技术在提取工序的应用1.应用膜设备:陶瓷膜2.应用的目的:改善中药水提药液中存在的“粗、大、黑”影响药液质量问题,减少乙醇的用量。

3.陶瓷膜过滤的原理:陶瓷膜是以无机陶瓷材料经特殊工艺制备而成的非对称膜,呈多通道管状结构,管壁密布微孔。

在外加压力的作用下,原料液在膜管内侧(或外侧)流动,小分子物质(或液体)透过膜,大分子物质(或固体)被膜截留,从而达到分离、浓缩和纯化的目的。

4.陶瓷膜过滤的效果:陶瓷膜分离技术可除去大量亚微粒、微粒及絮状沉淀。

1)方案a.中药材—提取液—药液离心—陶瓷膜过滤—浓缩—醇沉(92%—65%)——回收—制备(031203)b.中药材—提取液—药液离心—陶瓷膜过滤—浓缩—醇沉(92%—70%)——回收—制备(031204)c.中药材—提取液—药液离心—陶瓷膜过滤—浓缩—醇沉(85%—65%)——回收—制备(031202)2)膜孔径为0.2μm,过滤速度为200ml/min,分别对血府药材水提液031203、031204、031202三批药液进行a.组\b.组\c.组的方案试验。

过滤后药液试验质量指标结果如下表:表1 经陶瓷膜过滤后的药液制得倍用液的质量指标试验结果:经陶瓷膜过滤后的药液透光系数明显增加,这也说明有些非药效的大分子、杂质已在药液过滤时被得到有效地去除。

观察表中数据可知,陶瓷膜过滤未截留药液中有效成分,含量与原工艺相比较并无明显的变化,证明了在提取工序中应用陶瓷膜分离技术不会影响质量指标,可以将药液中的杂质过滤掉。

1)方案参照小试试验的结果,分别对六批血府水提液在20℃和40℃应用0.2μm、0.5μm、0.8μm的陶瓷膜进行过滤,寻找生产时所需用的最佳膜孔径和过滤温度等一些重要的参数值,以达到膜分离技术与生产工艺的结合的合理性。

a. 0.2μm20℃(040401)和40℃(040404)b. 0.5μm20℃(040402)和40℃(040405)c. 0.8μm20℃(040403)和40℃(040406)2)陶瓷膜的孔径和药液过滤时的温度,是决定药液过滤效果的重要因素。

通过试验分别以0.2μm、0.5μm、0.8μm的陶瓷膜对药液进行过滤,选用药液温度在20℃和40℃时过滤,取样,置室温观察,观察结果如下表:(注:“-<±<+<++”表示沉淀和挂壁的多少与轻重)表2 陶瓷膜过滤药液的效果(沉淀和挂壁)对比表试验结果:经陶瓷膜过滤后的药液在20℃时过滤效果比较稳定,而且沉淀少,易摇散,无药液挂壁现象;0.2μm陶瓷膜过滤效果要大于0.5μm和0.8μm陶瓷膜过滤的效果,但过滤药液的速度相对比较慢一些。

数据分析:A.过滤效果0.2μm>0.5μm>0.8μmB.过滤速度0.8μm>0.5μm>0.2μm7. 应用陶瓷膜对血府药液试生产1)通过小试以及中试的试验确定试生产的大致方案由于中药材品种多,来源复杂,提取液是多种成分的混合物,既含有效成分,又含无效杂质,如不尽量去除杂质,会影响制剂的质量和稳定性。

利用陶瓷膜对提取车间药材水提取后经三足离心机处理过的中药提取液进行有效的分离纯化后,可以滤除蛋白质、淀粉、果胶、鞣质等大分子物质以及微生物,减少水溶性有效成分的损失,而中药有效成分基本无截留。

降低乙醇的用量或者代替原醇沉工艺中大量的乙醇,保证了生产中的操作安全性,不仅节约工时,缩短生产周期,而且大幅度降低生产成本,节省了能源利用率。

大致流程:血府水提液——经三足式离心机——再经陶瓷膜过滤设备(药液澄明度显著改善)——药液浓缩——醇沉(85%—65%)——回收乙醇——制备(倍用液)2)传统的醇沉淀法与陶瓷膜分离法的工艺参数对比通过三批血府逐瘀倍用液的试生产于随机抽取的原工艺三批进行比对,得到参数如下表所示:表3 原工艺与新工艺的参数值对照表应用两组膜孔径为0.2μm的陶瓷膜机组,对三批血府水提液040616、040617、040618进行三足离心预过滤处理,然后用陶瓷膜过滤。

试生产结果:和醇沉法相比,中药水提醇沉法是先以水为溶剂提取药材有效成分,再用不同浓度的乙醇沉淀去除提取液中杂质的方法。

通常认为料液中含乙醇量达到50%—60%时,可去除淀粉等杂质;当含醇量达75%以上,除鞣质、水溶性色素等少数无效成分外,其余大部分杂质均可沉淀而去除。

但实际生产中,中药材体积大,若用乙醇以外的有机溶剂提取,用量多,损耗大,成本高,且有些有机溶剂沸点低,不利于安全生产。

总的来说,醇沉法生产成本高、周期长、安全性差、劳动强度大、生产环境差。

采用高科技陶瓷膜分离技术直接处理中药水提液,有效地去除药液中的大分子、鞣质及其它非药用等物质,提高了药液有效成份的含量,使得产品的收率和品质得到了显著的提高,缩短了生产周期。

此技术将取替生产工艺中乙醇的大量应用,使乙醇的危险系数大大的降低,减轻后工序的运行压力从而降低生产成本,提高产品的市场竞争能力。

经过大量的试验结果和资料分析统计,提取工序应用陶瓷膜过滤设备改善澄明度可以达到很好的效果,解决了以往传统工艺制备过程中的大量沉淀,去除了药液中对人体不可吸收的无效杂质,可减少工艺生产中乙醇的大量应用,得到了“一箭双雕”的效果,证实了陶瓷膜设备在大规模生产中的可靠性和实用性,更有利于企业的发展。

附:通过试验可节省乙醇用量的经济预算车间按每月平均生产18批“血府逐瘀倍用液”算,每生产1批可节省乙醇(95%)2.2吨,乙醇(95%)按市场现行售价每吨3800元计算,仅“血府逐瘀口服液”一个品种每年可节约资金计算如下:12个月×18批/月×2.2吨×3800元/吨=180.576(万元)从这则数据可以看出,公司应用陶瓷膜技术不仅提高药液品质,而且为公司节能降耗,节省高额的资金,加快资金的流转,为公司带来了巨大的经济效益。

8. 应用陶瓷滤膜过程中存在的问题解决1)陶瓷滤膜机组的清洗方法、清洗时间、清洗效果的评价问题还需进一步解决。

解决方法:合理地配制酸碱的浓度,交替对陶瓷膜进行清洗,对其清洗后的纯化水取样进行评价,清洗效果明显,使膜的通量提高。

2)其他因素(如人员的操作培训、管道阀门繁多复杂、计算机的可控性等)解决方法:要求一线员工对设备的操作进行系统地学习,牢记操作规程要求的重点项,减少操作上的失误。

要求在线监控人员对设备的压力、液料的流量等每隔一定时间进行记录,防止设备超负荷运行。

提高员工的责任心,减少间接影响药液分离的因素。

四、膜分离技术在配液工序的应用1. 应用膜设备:ZT/H型中空纤维超滤器2. 应用的目的:改善药液澄明度,预防药液沉淀及挂壁现象。

3.中空纤维超滤过滤的原理:中空纤维超滤是一种以压力为驱动力(即压力差),根据相对分子质量的不同来进行分离的膜技术。

4. 陶瓷膜过滤的效果:中空纤维超滤膜分离技术去除的物质包括糖、生物分子、高分子聚合物、胶体物质。