转炉少渣炼钢工艺操作(转炉造渣方式)

- 格式:ppt

- 大小:1.66 MB

- 文档页数:26

转炉冶炼工艺炼钢就是造渣。

造渣的目的:脱P、减少喷溅、保护炉衬。

造渣制度:确定合适的造渣方式,渣料的加入数量和时间、成渣速度。

渣的特点:一定的碱度、良好的流动性、合适的FeO及MgO、正常泡沫式的熔渣。

单渣法:铁水硅高磷低,或冶炼要求低。

双渣法:铁水硅高磷高,或冶炼要求高。

留渣法:利用终渣的热及FeO,为下炉准备。

成渣的速度:转炉冶炼时间短,快速成渣是非常重要的,石灰的溶解是决定冶炼速度的重要因素。

石灰的溶解:开始吹氧时渣中主要是SIO,MNO,FEO,是酸性渣,加入石灰,石灰溶解速度,可用下面的公式表示J=K(CaO+1.35MgO-1.09SiO2+2.75FeO+1.9MnO-39.1)形成2CAO*SIO2,渣难溶解。

FeO、MnO、MgO可加速石灰溶解,因为可以降低炉渣粘度,破坏2CaO*SiO2的存在。

采用软烧活性石灰、加矿石、萤石及吹氧加速成渣。

成渣的途径:低枪位操作,渣中FeO含量下降很快,磷接近终点时,渣中铁才回升。

适用于低磷铁水,对炉衬寿命有好处。

高枪位操作:渣中FeO含量保持较高水平,碳接近终点时,渣中铁才会下降。

适用于高磷铁水,对炉衬侵蚀严重;FeO高,炉渣泡沫化严重,易产生喷溅。

终点的控制方法:一次拉碳法、增碳法、高拉补吹法。

按出钢要求的终点碳和温度进行吹炼,当达到要求时提枪,操作要求较高。

优点:终点渣FeO低,钢中有害气体少,不加增碳剂,钢水洁净。

氧耗较小,节约增碳剂。

增碳法:所有钢种均将碳吹到0.05%左右,按照钢种加增碳剂。

优点:操作简单,生产率高,易实现自动控制,废钢比高。

高拉补吹:当冶炼中,高碳钢种时终点碳按钢种规格略高一些进行拉碳,待测温取样后按分析结果与规格的差值决定补吹时间。

造渣是转炉炼钢过程中的一个重要内容,渣系的好坏直接关系到炼钢过程能否顺利进行,有时甚至造成溢渣或喷溅,从而降低钢的收得率及粘枪,因此要尽量避免溢渣和喷溅。

技术科安龙飞。

300吨转炉炼钢工艺操作规程一、前期准备工作1.确认炼钢转炉的容量和炉内清洁度,准备好所需的原料和辅助材料。

2.对于炉缸砖、吹氧工艺和氧枪的检查、维护和更换工作要做到位。

3.确认好吹氧的工艺参数和流量。

4.对于所需取样检验的项目和方法进行确认和准备。

5.工作人员进行相关设备的检查、试车和操作培训。

6.开始生产前,进行安全会议,明确操作规程和安全措施。

二、炼钢工艺操作1.转炉预热a.打开转炉排放系统,排除转炉内部的杂质,确保转炉内部干净。

b.将预热氧气引入转炉,预热炉缸砖和炼钢转炉。

2.加入铁水a.逐步将铁水加入转炉,注意加入速度和均匀性。

b.记录加铁时间、数量和铁水成分,以备后续分析。

3.加入废钢和废铁a.根据炼钢配料列表,逐步加入所需的废钢和废铁。

b.注意废钢和废铁的化验报告,确保加入的质量合格。

4.吹氧炼钢a.在加入铁水和废钢后,开始吹氧炼钢。

b.根据设定的工艺参数和流程,控制氧气的流量和时间。

5.取样检验a.在炼钢过程中,定时取样并送至实验室检验。

b.检验项目包括成分、温度、气体成分等。

6.调整炼钢过程a.根据取样结果,及时调整工艺参数,确保炼钢质量。

b.与实验室和现场操作人员密切合作,保证炼钢过程的稳定性和质量。

7.出钢a.在炼钢完成后,开始出钢。

b.出钢的时间、温度和成分要做好记录。

8.清洁转炉a.在炼钢结束后,对转炉内部进行清洁和检查。

b.确保下一次炼钢的顺利进行。

三、结束工作1.整理资料a.对于生产过程和取样检验的数据进行整理和归档。

b.确保质量信息的完整和可追溯性。

2.设备维护a.对于炼钢设备进行维护和保养。

b.准备好下一次炼钢生产的准备工作。

3.安全检查a.进行安全设备和设施的检查和维护。

b.对生产过程中的安全事故和隐患进行总结和处理。

四、注意事项1.在炼钢过程中,操作人员要遵守相关操作规程,确保安全生产。

2.对于炼钢原料和辅助材料要进行认真的检查和保管。

3.炼钢过程中的各项工艺参数和生产数据要详细记录和保存。

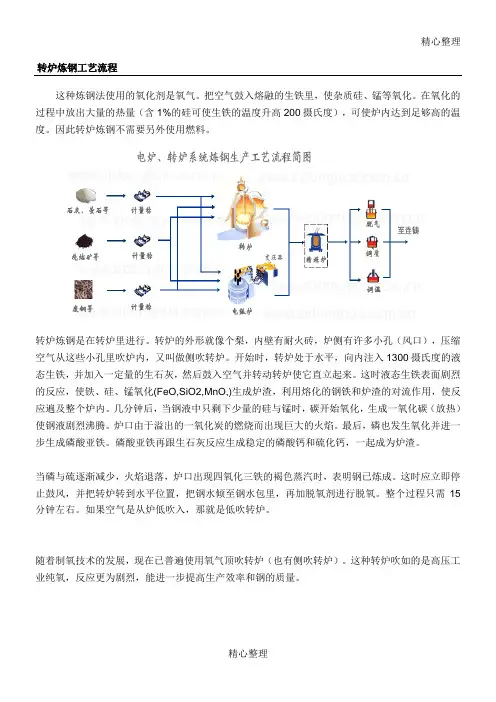

精心整理转炉炼钢工艺流程这种炼钢法使用的氧化剂是氧气。

把空气鼓入熔融的生铁里,使杂质硅、锰等氧化。

在氧化的过程中放出大量的热量(含1%的硅可使生铁的温度升高200摄氏度),可使炉内达到足够高的温度。

因此转炉炼钢不需要另外使用燃料。

摄氏度(放热)15分钟左右。

如果空气是从炉低吹入,那就是低吹转炉。

随着制氧技术的发展,现在已普遍使用氧气顶吹转炉(也有侧吹转炉)。

这种转炉吹如的是高压工业纯氧,反应更为剧烈,能进一步提高生产效率和钢的质量。

转炉一炉钢的基本冶炼过程。

顶吹转炉冶炼一炉钢的操作过程主要由以下六步组成:(1)上炉出钢、倒渣,检查炉衬和倾动设备等并进行必要的修补和修理;(2(3(4(5(6小型转炉为2.5-4.5m3/(t·min);120t以上的转炉一般为2.8-3.6m3/(t·min)。

◆开吹时氧枪枪位采用高枪位,目前是为了早化渣,多去磷,保护炉衬;◆在吹炼过程中适当降低枪位的保证炉渣不“返干”,不喷溅,快速脱碳与脱硫,熔池均匀升温为原则;◆在吹炼末期要降枪,主要目的是熔池钢水成分和温度均匀,加强熔池搅拌,稳定火焰,便于判断终点,同时使降低渣中Fe含量,减少铁损,达到溅渣的要求。

◆当吹炼到所炼钢种要求的终点碳范围时,即停吹,倒炉取样,测定钢水温度,取样快速分析[C]、[S]、[P]的含量,当温度和成分符合要求时,就出钢。

◆当钢水流出总量的四分之一时,向钢包中的脱氧合金化剂,进行脱氧,合金化,由此一炉钢冶炼完毕。

炼钢学概述航天航空、交通运输、农业、国防等许多重要的领域均需要各种类型的大量钢材,我们的日常生活更离不开钢。

总之,钢材仍将是21世纪用途最广的结构材料和最主要功能材料。

炼钢方法(1)最早出现的炼钢方法是1740年出现的坩埚法,它是将生铁和废铁装入由石墨和粘土制成的坩埚内,用火焰加热熔化炉料,之后将熔化的炉料浇成钢锭。

此法几乎无杂质元素的氧化反应。

1856年英国人亨利·贝塞麦发明了酸性空气底吹转炉炼钢法,也称为贝塞麦法,第一次解决了用铁水直接冶炼钢水的难题,从而使炼钢的质量得到提高,但此法要求铁水的硅含量大于0.8%,而且不能脱硫。

转炉“留渣+双渣”少渣炼钢工艺实践李伟东;杨明;何海龙;刘鹏飞;乔冠男【摘要】The key technologies on steelmaking based on the slag reserving and duplex slag process in converter in General Steelmaking Plant of Angang Steel Co., Ltd. are introduced, in-cluding slag reserving and slag solidifying technology, slag fluidity controlling and high efficient dephosphorization technology, fast slagging sufficiently and deslagging technology from molten iron, control technology for slag getting dry and content of FeO in final slag and fast operation technolo-gy based on slag reserving and duplex slag process. After these technologies are used the cost is reduced by 12.19 yuan RMB per ton steel.%介绍了鞍钢股份有限公司炼钢总厂转炉“留渣+双渣”工艺的关键技术,包括留渣及炉渣固化技术、炉渣流动性控制及高效脱磷技术、快速足量放渣及渣铁分离技术、炉渣返干控制及终渣FeO控制技术以及“留渣+双渣”快速生产技术,采用这些技术后,吨钢成本降低12.19元。

【期刊名称】《鞍钢技术》【年(卷),期】2015(000)005【总页数】5页(P41-45)【关键词】转炉;少渣;留渣;双渣;脱磷【作者】李伟东;杨明;何海龙;刘鹏飞;乔冠男【作者单位】鞍钢股份有限公司炼钢总厂,辽宁鞍山114021;鞍钢股份有限公司科技质量部,辽宁鞍山114021;鞍钢股份有限公司炼钢总厂,辽宁鞍山114021;鞍钢股份有限公司炼钢总厂,辽宁鞍山114021;鞍钢股份有限公司炼钢总厂,辽宁鞍山114021【正文语种】中文【中图分类】TF777少渣炼钢是指转炉冶炼总渣量极少化的一种炼钢工艺。

出钢挡渣随着用户对钢材质量要求的日益提高,需要不断提高钢水质量。

减少转炉出钢时的下渣量是改善钢水质量的一个重要方面。

在转炉出钢过程中进行有效的挡渣操作,不仅可以减少钢水回磷,提高合金收得率,还能减少钢中夹杂物,提高钢水清洁度,并可减少钢包粘渣,延长钢包使用寿命。

与此同时亦可减少耐材消耗,相应提高转炉出钢口耐火材料的使用寿命,还可为钢水精炼提供良好的条件。

转炉吹炼结束向盛钢桶(钢包)内放出钢水而把氧化渣留在炉内的操作。

出钢时使氧化性渣和钢水分离是炉外精炼的要求。

钢包内的二次精炼适于在还原条件下进行。

采用挡渣出钢,避免出钢带渣对提高炉外精炼效果是重要保证。

出钢时,随着钢水面的下降,当钢水深度低于某一临界值时,在出钢口上方会形成漏斗状的汇流旋涡,部分渣子在钢水出完以前就由出钢口流出,这是渣、钢分离不清的根本原因。

另外摇炉过快,有部分渣子由炉口涌出;但这可通过细心操作而避免。

挡渣出钢技术主要是针对汇流旋涡下渣而开发的。

有挡渣球、挡渣塞、高压气挡渣、挡渣阀门、下渣信号检测等各种方法。

挡渣球挡渣球由耐火材料包裹在铁芯外面制成,其密度大于炉渣而小于钢水,因而能浮在渣钢界面处。

出钢时,当钢水已倾出3/4~4/5时,用特定工具伸入炉内将挡渣球放置于出钢口上方。

钢水临近出完时,旋涡将其推向出钢口,将出钢口堵住而阻挡渣子流出。

(图1)为了提高挡渣球的抗急冷急热性能,提高挡渣效率,又研制了石灰质挡渣球。

先在铁芯外包一层耐火纤维,用于起缓冲作用;球的外壳以白云石、石灰等作原料,用合成树脂或沥青等作黏接剂制造。

挡渣球法成功的关键:一是球的密度恰当,即4.3~4.4g/cm3;二是出钢口维护好,保持圆形;三是放置球的位置对准出钢口。

但由于挡渣球的体形,极易随钢流飘浮而离开出钢口,从而失去挡渣作用。

挡渣出钢挡渣塞将挡渣物制成上为倒锥体下为棒状的塞(图2a)。

由于其形状接近于漏斗形,可配合出钢时的钢水流,故比挡渣球效率高。

有的在挡渣塞上部锥体增加小圆槽而下部改为六角锥形(图2b),以增加抑制旋涡的能力。

转炉炼钢少渣冶炼工艺浅谈为了降低转炉石灰消耗,减少渣量,提高金属收得率,本钢集团北营炼钢厂开展了转炉少渣冶炼工艺技术研究。

通过大量实验性研究对“双渣法”和“留渣法”工艺对比,包括终渣快速固化、高效脱磷、炉渣物性控制、“转炉-连铸”生产组织与周期匹配等关键技术,最终选择了适应于30t小转炉快节奏生产的转炉少渣冶炼工艺—“留渣法”少渣冶炼工艺。

标签:石灰消耗;少渣冶炼;脱磷;留渣法钢铁工业作为重要的基础产业,近三十年来发展非常迅速,但在可持續发展的今天,由于大量消耗资源、能源以及烟尘、炉渣等固体废弃物排放等问题,在科技进步方面面临着巨大压力和挑战。

以氧气转炉炼钢为例(国内转炉钢比率90%以上),每生产一吨钢大约消耗40~60kg石灰,12~20kg轻烧白云石,并产生90~120kg炉渣(含14~25%FetO)。

炼钢炉渣经过热闷、滚筒、水淬等工艺方法处理后,经济价值很低。

为了降低转炉石灰消耗,减少渣量,提高金属收得率,本钢集团北营炼钢厂2014年度首先在4座50t转炉开展了转炉少渣冶炼工艺技术研究。

通过大量实验性研究对“双渣法”和“留渣法”工艺对比,包括终渣快速固化、高效脱磷、炉渣物性控制、“转炉-连铸”生产组织与周期匹配等关键技术。

最终选择了转炉少渣冶炼工艺—“留渣法”少渣冶炼工艺。

采用“留渣法”工艺包括以下工艺环节:(1)转炉出钢结束后将液态炉渣留在炉内(不倒渣);(2)出钢后向炉底加入一定量石灰(白云石)或碳粉对液态渣进行固化,采用溅渣护炉将部分液态渣溅至炉衬表面加以固化;(3)操作人员对炉渣固化效果确认后,装入废钢、铁水;(4)进行吹炼,吹炼过程不倒渣(5)吹炼结束,倒炉测温、取样时倒出部分炉渣(倒渣量:40~60%);(6)进入下一循环。

采用“留渣”工艺:(1)由于炉渣再利用,可以大幅度减少炼钢石灰、白云石等渣料消耗和炼钢渣量;(2)炼钢炉渣通常含14~25%FetO,渣量减少因而可以降低钢铁料消耗;(3)常规转炉炼钢,出钢后留在炉内部分钢水随炉渣倒出。

酒钢120 t转炉双渣法少渣炼钢工艺张英嘉;李积鹏;王德勇【摘要】This paper introduces the use of double slag method and less slag steelmaking process in the 120 t converter of JISCO. The oxygen consumption is reduced and blowing time is shortened, the total slag volume is reduced by 6. 64 kg/t, the lime consumption of the converter is reduced by 17%, and the final slag phosphorus distribution ratio can be reached90. 45, the smelting time is about 2 minutes longer than the normal smelting process. This process is an improvement of the steelmaking process and is of great significance for optimizing the steelmaking process and cost reduction.%酒钢120 t转炉采用双渣法少渣冶炼工艺, 其氧气单耗平均降低1. 01 m3/t, 供氧时间缩短0. 25 min, 总渣量减少6.64 kg/t, 降低转炉石灰消耗17%, 终渣磷分配比可达到90. 45, 冶炼时间比正常冶炼工艺长2 min左右.该工艺是对炼钢工艺的改进, 对优化炼钢工序、成本降低具有重大意义.【期刊名称】《河南冶金》【年(卷),期】2018(026)006【总页数】4页(P53-56)【关键词】双渣法;少渣冶炼;转炉【作者】张英嘉;李积鹏;王德勇【作者单位】酒钢集团宏兴钢铁股份有限公司甘肃.酒泉 (735100);酒钢集团宏兴钢铁股份有限公司甘肃.酒泉 (735100);酒钢集团宏兴钢铁股份有限公司甘肃.酒泉(735100)【正文语种】中文0 前言相对于传统的单渣法炼钢工艺,双渣法炼钢工艺的特点在于在冶炼过程中倒一次渣。

转炉钢渣处理的工艺方法冶金13-A1 高善超120133201133摘要:介绍了钢渣的组成成分,简述了目前国内钢渣的主要处理工艺,对其中最为主流的热泼法、滚筒法、热闷法等钢渣处理工艺的工作原理及其优缺点进行简要评述。

转炉渣中的f-CaO是影响转炉渣安定性的主要因素,钢渣中的f-CaO遇水会进行如下化学反应:f-CaO+H2O→Ca(OH)2,会使转炉渣体积膨胀98%左右,导致道路、建材制品或建筑物的开裂而破坏。

如果能够降低转炉渣中f-CaO的含量,那么对钢渣的利用具有很大的指导意义。

游离氧化钙与二氧化碳酸化反应生成CaCO3,以消解游离氧化钙,使钢渣中氧化钙降低至3%以下,达到国家规定,从而可以在各个工程中得到良好的应用。

高炉渣中含SiO2一般是32%~42%,可见高炉渣可以视为一种含SiO2物料,具有潜在消解转炉钢渣中f-CaO的能力,如果实现高炉渣与转炉渣熔融态下同步处理,这无疑拓宽了冶金渣资源化处理的有效途径。

本文对以上两种钢渣中游离氧化钙的处理方法进行了论述。

关键词:高炉渣;转炉钢渣;游离氧化钙;二氧化碳;石英砂;高温反应;消解率0引言钢渣是生产钢铁的过程中,由于造渣材料、冶炼材料、冶炼过程中掉落的炉体材料、修补炉体的补炉料和各种金属杂质所混合成的高温固溶体,是炼钢过程中所产生的附属产品,需要再次加工方可应用【1】。

钢渣在欧美等发达国家可以广泛的利用,说明了钢渣具有非常好的应用前景,对钢渣的处理、利用、开发已经成为我们国家钢铁企业的重要发展方向。

由于钢渣中存在游离氧化钙这种物质,其含量在钢渣中约占0~10%,游离氧化钙遇水后发生反应生成Ca(OH)2,这种反应会使钢渣体积发生膨胀,膨胀后钢渣的体积约会增长一倍,这种情况制约了钢渣的使用方向,使其很难在建材与道路工程中加以使用。

由于我国正处于高速发展中,各项基础设施建设需要建设,其中高速公路的发展快速,如果可以将处理后的钢渣应用其中,代替其他岩土材料,可以降低建设成本,降低其他材料的消耗,有效的处理了堆积巨大的废弃钢渣,达到实际的经济效益【1-2】。

转炉少渣冶炼工艺(SGRP )介绍Slag Generation Reduced Refining Process一、 工艺流程装料(加废钢、兑铁)—脱磷阶段(脱硅期0-3min ;脱磷期3-5.5min :)—倒渣操作(3-5min :排渣率50-70%)—脱碳阶段(脱碳期5.5-8min ;返干期8-12min ;吹炼末期12min-拉碳)—出钢和留渣—溅渣护炉—确认无液态渣—装料(加废钢、兑铁)二、 工艺控制内容1、辅料加料操作:合理控制石灰及白云石的加料分配系数(首秦:石灰30/70;白云石60/40)2、炉渣成分控制:脱磷阶段结束炉渣成分控制:碱度1.5-2.0、MgO 含量≥7.5%、FeO8%-12% 脱碳阶段终点炉渣成分控制:碱度3.0-3.5、MgO 含量≥10%、FeO12%-20%3、枪位控制:3.1供氧强度:脱磷期供氧强度为2.9-3.0m 3/mint ;脱碳期供氧强度为3.3-3.5 m 3/mint 。

3.2枪位控制:脱硅期(0-3min )1.8-2.0m ;脱磷期(3-5min )1.6-1.8m (采用低枪位减少FeO 含量,防止炉渣泡沫化);脱碳期(5-8min )1.7-1.8m 返干期(8min~12min )1.8-2.0m ;吹炼末期(12-拉碳)1.8-1.7-1.6-1.5-1.4m 终点3min 连续压枪操作(控制终渣泡沫化程度,防止出钢溢渣)4、脱磷渣排渣操作:转炉倒渣操作上要求快速倒掉脱磷阶段炉渣(3min 以内);排渣率大于50%。

5、脱磷期结束半钢成分:脱磷期结束碳含量在3.0-3.2%;脱磷率50%~70%。

溅渣护炉渣固化确认添加废钢兑铁脱磷阶段脱碳阶段出钢和留渣三、SGRP工艺的优点1、转炉终点渣被用于脱磷期脱磷,排出约50%脱磷渣后,脱碳期仅加入少量石灰和白云石,从而减少了渣量,降低钢铁料消耗。

2、可大幅度降低石灰及白云石消耗,可节省石灰30-40%,节省白云石约50%。

减少转炉出钢下渣操作法一、概论:随着用户对钢材质量要求的日益提高,需要不断提高钢水质量,转炉炼钢中,钢水的合金化大都在钢包中进行,而转炉内的高氧化性炉渣流入钢包会导致钢液与炉渣发生氧化反应,造成合金元素收得率降低,并使钢水产生回磷和夹杂物增多。

同时炉渣也对钢包内衬产生侵蚀。

特别在钢水进行吹氩等精炼处理时,要求钢包中的炉渣氧化铁含量低于2%时才有利于提高精炼效果,减少转炉出钢时的下渣量是改善钢水质量的一个重要方面,在转炉出钢过程中进行有效的挡渣操作,不仅可以减少钢水回磷,提高合金收得率,还能减少钢中夹杂物,提高钢水清洁度,并可减少钢包粘渣,延长钢包使用寿命。

与此同时亦可减少耐材消耗,相应提高转炉出钢口耐火材料的使用寿命,还可以为钢水精炼提供良好的条件。

二、适用范围本操作法适用于杭钢转炉厂40吨转炉在出钢过程中下渣的控制。

三、技术特点1、用木塞塞住出钢口防止出钢初期下渣;2、控制挡渣塞投掷时间防止中期钢液涡流卷渣;3、提高挡渣命中率防止出钢后期下渣。

四、操作要领1、在现在的操作过程中,采用软木塞在前一炉出钢后塞住出钢口,在冶炼过程中,由于内炉碳氧反应剧烈产生喷溅和气流把软木塞冲出出钢口,而在转炉出钢前由于出钢口内有炉渣,此时塞软木塞根本就无法起到挡初期渣的作用,因此采用以下两个方法来改前期的挡渣:1.1在出钢后塞软木塞时,用耐火泥合适涂在软木塞四周,塞入出钢口使软木塞与出钢口较好的粘在一起.阻止喷溅和气流的冲击。

1.2根据不同时期的出钢口形状,选择不同型号的软木塞,使其两者之间合理的配合。

2、在后期挡渣塞挡住的情况下,中后期钢液涡流卷渣量占下渣量的60%。

最常见的涡流是当流体汇流到中心并经过小孔排出时成形的这种漩涡发生在漏斗浇注容器中,这种漩涡称为汇流漩涡。

由于出钢口的特殊形状,在转炉出钢中后期,出钢口附近的流体具有一定的初始速度并且各相领质点流速不一致,流体流线分布复杂,具备了形成涡流的基本条件,因此在出钢后期,钢液流经出钢口时会产生汇流漩涡转炉内流体流线将重新分布,整个流体截面速度分布很不均匀。

转炉双渣法少渣炼钢工艺新进展及操作优化探析摘要:转炉双渣少渣炼钢工艺是减少转炉冶炼渣量的一种炼钢工艺,通过减少渣料加入,不仅是为了脱P、脱S,也是为了保护炉衬、覆盖钢液、减少金属喷溅的作用,也所以进行该工艺操作之前,铁水需要经过预处理。

当前使用工艺是铁水的脱硅、脱磷、脱硫三脱处理之后转炉冶炼,一种方式是转炉双联法。

从工艺上来看这两种方式都需要进行铁水预处理,或者是处理转炉工艺改造。

因此技术推广受到一定的限制。

因此,双渣法工艺的使用,不仅仅可以降低冶炼过程中渣的消耗量与降低生产成本,也可以实现品质提升。

关键词:转炉;双渣法;炼钢;优化近年来很多用户对优质钢材需求量不断上升,出现越来越多的工种,在炼钢方面要求含有较低的杂质元素含量,达到以最低成本实现转炉冶炼净钢,这是当前炼钢工艺研究的重点。

如日本使用转炉“双联法”操作工艺,该工艺对设备要求高,要求在同一座转炉上,进行铁水脱磷、脱碳吹炼的操作工艺,类似传统双渣法。

该工艺还可以将残渣遗留在炉内进行下一次的脱磷,被认为是最洁净的工艺路线。

1.双渣法少渣炼钢工艺1.1 工艺发展现状2009年,新日铁开发出 MURC 转炉双渣工艺,根据研究工艺进行试炼,在工业上取得了成功,但是由于各种原因,对这一方面的报道非常少。

2012年,首钢开发出 SGRS 转炉“留渣 + 双渣”,在技术上取得了成功,在冶炼方面取得了显著效果。

鞍山钢铁企业在2013年,开始开发“留渣 + 双渣”工艺,将该工艺进行试验后,技术逐步熟练,且将其运用在大吨位转炉上。

2009年,新日铁的MURC(Multi-Refining Converter)双渣脱磷工艺在当时的占比就达到53%。

国内的钢铁企业,使用比较成熟的首钢“留渣+双渣”炼钢工艺,可生产出优质的中厚板、管线、桥梁以及高层建筑生产建设所需要的超低磷钢种。

在早期,MURC工艺可实现全连铸作业,2002年,该技术工艺逐步渠道传统的钢包脱P工艺,在操作之前可进行铁水的预处理,从工艺操作上来看,提高了产品质量与生产效率,生产成本也随之降低。