盘式制动装置制动盘的有限元分析及优化

- 格式:pdf

- 大小:263.77 KB

- 文档页数:4

制动系统的优化设计与仿真分析随着汽车工业的发展,制动系统的设计和制造技术也在不断进步。

制动系统是汽车行驶过程中最关键的安全系统之一,能够在紧急情况下尽快将车辆停止,保障车辆和行人的安全。

因此,制动系统的优化设计和仿真分析对于汽车行业至关重要。

一、制动系统的构成制动系统主要由制动器、制动盘/鼓、制动液、制动管路、制动泵等几个部分组成。

其中,制动器可以分为基本制动器和辅助制动器两类。

基本制动器主要包括气压制动器、液压制动器和机械制动器等。

其工作原理是通过施加制动力使车轮停止旋转,从而阻止汽车运动。

辅助制动器则是指制动制动器处理无法满足制动要求时所使用的辅助装置。

主要包括泊车制动器和驻车制动器等。

制动盘/鼓是制动系统主要能量转换的地方,它将制动液通过制动器送到刹车片与制动盘接触的位置,转化为制动力。

制动管路是用于传输制动液的管道,而制动泵则是产生并提供制动液压力的终端设备。

二、制动系统的优化设计在实际的汽车制动系统应用中,制动系统需要满足多种复杂的要求。

如何实现较好的制动性能和较低的成本是设计者需要解决的首要问题。

因此,下面分别从黏着力、稳定性和制动力三个方面探讨制动系统的优化设计。

1.黏着力在制动系统中,刹车片和制动盘必须要有良好的黏着力才能实现高效的制动效果。

所谓黏着力,指的是刹车片表面和制动器内壁之间的摩擦力,它决定了汽车能够在多大范围内停止。

优化黏着力的方法主要有以下几个方面:(1)选择合适的材料。

选择合适的刹车片材料可以改善制动器与制动盘之间的黏着力,从而提高制动性能。

目前主流的刹车片材料有金属、有机和陶瓷等,不同材料的优缺点也不同。

(2)改善制动盘表面。

制动盘表面会因为使用而损耗,会影响刹车片与制动盘之间的黏着力。

对制动盘进行适当的处理或涂层处理可以改善黏着性能。

(3)优化刹车片结构。

刹车片的厚度和面积也会影响制动性能。

适当增加刹车片的面积或者采用具有弹性可调的刹车片结构可以增强黏着性能。

课程设计任务书目录1、实体建模步骤、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、31、1制动盘建模、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、31、2摩擦片建模、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、41、3制动活塞建模、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、61、4制动钳建模、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、61、5整体装配、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、82、导入过程、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、93、有限元分析得过程分析得过程、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、103、1对导入得模型进行单元属性定义、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、103、2网格划分及添加约束、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、103、3进行模态分析、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、113、4制动盘得振型分析、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、123、5结论、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、15参考文件、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、161 实体建模步骤建模选用catia三维操作软件,建模步骤如下。

MANUFACTURING AND PROCESS | 制造与工艺面向制动噪声的盘式制动器有限元复模态分析何家盼 何俊艺湖南汽车工程职业学院 湖南省株洲市 412001摘 要: 本文主要针对面向制动噪声的盘式制动器有限元复模态进行分析。

关键词:盘式制动器 制动噪声 复模态 有限元制动噪声复模态理论基础上,在ANSYS 软件支持下构建起了盘式制动器的复模态,并在摩擦耦合单元下构建起了制动器的有限元模型,求解复模态和实验得出的噪声频率,并对其进行比较分析。

结果显示制动噪声复模态理论下可以对盘式制动器的制动噪声进行分析,该方法可行性较强。

1 构建有限元模型1.1 网格和单元类型要求模态阶数与自由度规模在一样的时候,复模态计算量与实模态计算量的比为4:1,因此在确保精度的情况下可以将计算规模尽量减小。

六面体单元与四面体单元比较,前者所占比例在整个模型中是最大的,但是在六面体单元结构复杂的情况下,要想实现百分百的所占比较为困难,此时则需要将不同类型的单元体混合在一起,构建成高阶金字塔单元。

其中每个单元每个节点上都要保持三个方向的移动自由度。

其中用来划分形状规则部分的是六面体单元,划分形状不规则部分的是四面体单元,实现两者之间过渡的为金字塔单元[1]。

1.2 引入摩擦耦合自定义的摩擦单元被引入制动盘和制动块之间可以实现摩擦耦合。

其中自定义的摩擦单元有两个节点,分别是i和j,制动块的摩擦单元节点为i,制动盘的摩擦单元节点为j。

任何一个节点上都有三个方向的移动自由度。

如果{F}e为节点力列向量,{U}e为节点位移列向量,{K}e为单元刚度矩阵,Z为摩擦面的法向,那么{F}e={K}e{U}e。

在耦合节点较多的情况下,如果单纯依靠手工耦合难度较大并且正确率不高,因此可以使用ANSYS软件自带的语言编写程序来耦合,在对节点之间距离计算的过程中对两个节点是否存在耦合关系进行判断,由此满足耦合自动化需求。

1.3 装配各个部件自定义的摩擦单元可以实现制动块和制动盘两者之间的装配,剩余的部件则可以在ANSYS软件约束方程下完成装配。

CRH380B动车组制动盘有限元分析与优化摘要:动车组制动盘在列车制动过程中起到重要的作用,为了保证制动效果和制动安全性能,有限元分析和优化方法被广泛应用于制动盘结构设计中。

本文以CRH380B动车组为研究对象,采用有限元分析方法对制动盘进行了结构分析,并通过参数优化方法对其结构进行改进和优化,以提高制动性能和制动安全性。

1. 引言动车组制动盘是高速列车制动系统的重要组成部分,它负责将制动力通过摩擦将能量转化为热能,并将速度转化为制动力。

制动盘的结构与性能直接影响了列车的制动效果和制动安全性能。

因此,深入研究制动盘的结构和性能,并进行有限元分析与优化,对于提高动车组的制动效果和制动安全性能具有重要意义。

2. 有限元分析模型建立针对CRH380B动车组制动盘的结构特点,建立了有限元模型。

首先,采用三维建模软件对制动盘的几何形状进行建模,并根据实际情况给予适当的约束条件。

然后,将建模结果导入有限元分析软件,进行网格划分和材料属性设置。

最后,通过施加相应的载荷,得到制动盘在制动过程中的应力和变形分布。

3. 结果分析通过有限元分析,得到了CRH380B动车组制动盘在制动过程中的应力和变形分布。

结果表明,制动盘表面的应力集中区主要集中在制动盘的刹车面和孔洞周围,而变形较大的区域主要集中在制动盘的孔洞附近。

这些应力集中和变形较大的区域容易导致制动盘的疲劳破裂和变形失效,从而降低了制动效果和制动安全性能。

4. 优化方法探讨为了改善制动盘的结构和性能,采用了参数优化方法进行改进和优化。

首先,对制动盘的材料参数进行优化,选择具有较高抗疲劳性能和热稳定性的材料,以提高制动盘的耐久性和热稳定性。

其次,优化制动盘的几何形状参数,减小制动盘刹车面的应力集中区,降低变形区域的变形值,以提高制动性能和制动安全性能。

5. 优化结果分析通过参数优化方法,得到了改进后的制动盘结构。

与初始结构相比,改进后的制动盘表面应力集中区减小了约20%,变形区域的变形值降低了约15%。

基于有限元的制动器活塞优化设计有限元分析是一种计算力学方法,广泛应用于工程设计中,进行各种结构、材料和加载情况下的模拟、分析和优化。

在车辆制动器设计中,有限元方法可以模拟制动器的各种工作情况,包括制动力、温度和应力等。

本文将基于有限元分析,探讨制动器活塞的优化设计。

制动器活塞是制动器的重要组成部分,其作用是将制动器片压在制动盘或制动鼓上,发挥制动效果。

在制动器的工作过程中,活塞受到制动力、摩擦力和热膨胀等多重因素的影响,可能会出现变形、裂纹和疲劳等问题。

因此,通过有限元分析对活塞进行优化设计,可以提高制动器的性能和可靠性。

首先,进行活塞的材料选择。

制动器活塞需要具有较高的强度和刚度,以承受制动力、摩擦力和热膨胀等多方面的载荷。

一些常见的活塞材料包括铝合金、钢和铸铁等。

在进行有限元分析时,需要将活塞的材料特性输入到有限元分析软件中,以得出活塞在不同工况下的应力和变形情况。

其次,进行活塞的设计。

在活塞的设计中,需要考虑活塞的几何形状和尺寸。

活塞的几何形状和尺寸会影响到活塞的刚度和强度。

因此,在进行有限元分析时,需要对不同设计方案进行模拟计算,以得出最佳的活塞设计方案。

此外,还需要考虑活塞的表面处理方式,如镀铬、喷涂或阳极氧化等,以提高活塞的表面硬度和抗腐蚀性能。

最后,进行活塞的优化。

在进行有限元分析后,可以得出活塞在不同工况下的应力和变形情况。

如果发现存在应力集中或变形过大的问题,需要对活塞进行优化设计。

针对应力集中问题,可以对活塞的几何形状进行调整;针对变形过大问题,可以对活塞的截面积或材料进行修改。

通过不断进行有限元分析和优化,可以得出最优化的活塞设计方案,以满足制动器的性能和可靠性需求。

综上所述,有限元分析是制动器活塞优化设计中非常重要的工具,可以帮助设计人员预测活塞在不同工况下的应力和变形情况,提供有效的设计方案,提高制动器的性能和可靠性。

为了更好地进行数据分析,我们需要先确定要分析的数据类型和相关特征。

浅析城市轨道列车盘式制动与踏面制动的优缺点及发展趋势摘要:本论文在分析城市轨道车辆运输特点基础上,结合城市轨道车辆基础制动装置具体类型,分析了城市轨道车辆踏面制动与盘式制动的优缺点关键词:城市轨道车辆,基础制动,盘形制动。

地铁、轻轨等作为城市轨道交通的重要组成部分,在缓解交通压力、拓展城市空间等方面发挥着重要作用,其运行速度也由最初的30km/h,逐渐提高到80 km/h,甚至更高。

随着速度的提高,在运营过程中城市轨道车辆所装配的踏面制动装置已暴露出车轮踏面产生高温剥离或热裂纹、车轮和钢轨踏面异常磨耗进而恶化轮轨匹配关系、维修工作量和运营成本大大增加等问题。

迫使我们对城市轨道列车的运输特点及其基础制动装置匹配问题进行认真分析,并做出合理选择。

1 城轨运输的特点城市轨道交通运输与铁路运输有很多相似之处,但是与铁路运输相比还有许多差异,其中与制动系统有关的有以下几个方面:(1)运行速度低。

目前国内外地铁的运行速度一般都在135 km/h以下,而铁路机车车辆和动车组的发展趋势是重载和高速,我国高速动车组的持续运行速度已经达到350 km/h。

(2)减速度大、制动距离短。

地铁站间距短,只有起动加速快、制动减速度大才能提高列车的运行速度和效率,因此地铁车辆的紧急制动平均减速度一般定为1.2~1.3 m/s2,有的甚至到1.4 m/s2,而铁路机车车辆和动车组的紧急制动平均减速度一般为0.7~1.2 m/s2;大连地铁3号线要求紧急制动初速120 km/h时,制动距离≤427 m,而铁路机车车辆和动车组在同样速度时,制动距离≤800 m。

(3)制动频繁。

地铁运输有城市公交站间距短的特点,一般只有几百米,长的也只有几公里。

这就要求列车必须频繁的制动停车,以满足乘客的上下车要求。

而铁路运行的站间距一般都在几十公里,甚至一百公里以上。

(4)制动的准确性要求高。

地铁车站普遍装有屏蔽门,对定位停车的精度要求比铁路机车车辆和动车组高,停车位置精度一般在±250 mm左右。

纯电动汽车制动器的设计与优化摘要汽车制动系统是汽车各个系统中最为重要的。

如果制动系统失灵,那么结果将会是毁灭性的。

制动器实际上是一个能量转化装置,这种转化实际上是把汽车的动能转换为汽车的热能挥发出去,当制动器制动时,驱动程序来命令十倍于以往的力来使汽车停止下来。

制动系统可以发挥上千磅的压力来分配给四个制动器。

安全毕竟第一,再好的车刹车都不能不行。

关键词:制动系统,盘式制动器,鼓式制动器AbstractThe braking system is the most important system in car. If the brakes fail, the result can be disastrous. brakes are actually energy conversion devices, which convert the kinetic energy of the vehicle into thermal energy .when stepping on the brakes, the drivers commands a stopping force ten times as powerful as the force that puts the car in motion. the braking system can exert thousands of pounds of pressure on each of the four brakes.目录第一章绪论 (1)1.1 论文研究的目的及意义 (1)1.2 制动器概述 (1)1.3 制动器应满足的要求 (1)第二章盘式制动器的结构与设计选择 (3)2.1 汽车盘式制动器 (3)2.2 下图所示为浮钳盘式制动器示意图 (3)2.3制动驱动机构的选择 (4)第三章盘式制动器设计 (5)3.1盘式制动器主要元件 (5)3.1.1制动盘 (5)3.1.2制动钳 (5)3.1.3制动块 (6)3.1.4摩擦材料 (6)3.1.5制动器间隙 (7)3.2同步附着系数的选取 (7)3.3制动器效能因数 (8)3.4制动器受力分析与力矩计算 (9)3.4.1制动受力分析 (9)3.4.2制动力矩的计算 (9)3.5摩擦衬块的摩擦特性 (11)3.6制动器液压驱动机构的设计计算 (11)第四章校核与技术要求 (14)4.1制动器的热容量和温升的核算 (14)4.2制动器的调试 (14)4.2.1制动盘的技术要求 (14)4.2.3前轮轮毂总成技术要求 (15)4.3总成装配拆卸与检查的技术要求 (16)第五章鼓式制动器的结构型式及选择 (18)5.1 领从蹄式制动器 (20)5.2 双领蹄式制动器 (20)5.3 双向双领蹄式制动器 (21)5.4 单向增力式制动器 (21)5.5 双向增力式制动器 (21)5.6 制动效能因数 (21)第六章制动器的主要参数及选择 (23)6.1 制动力与制动力分配系数 (23)6.2 同步附着系数 (27)6.3 制动强度和附着系数利用率 (28)6.4 制动器最大制动力矩 (29)6.5 鼓式制动器的结构参数与摩擦系数 (29)6.5.1 鼓式制动器的结构参数 (29)6.5.2 摩擦片摩擦系数 (31)第七章鼓式制动器的设计计算 (32)7.1 制动蹄摩擦面的压力分布规律及径向变形规律 (32)7.2 制动蹄片上的制动力矩 (32)7.3 制动器因数的分析计算 (36)7.4 摩擦衬片的磨损特性计算 (37)7.5 制动器热容量和温升的核算 (38)第八章制动器主要零部件的结构设计与强度计算 (39)8.1 鼓式制动器主要零部件的结构设计 (39)8.1.1 制动鼓 (39)8.1.2 制动蹄 (39)8.1.3 制动底板 (40)8.1.4 制动蹄的支承 (40)8.1.5 凸轮式张开机构 (40)8.1.6 摩擦材料 (40)8.1.7 制动器间隙的调整方法及相应机构 (40)8.2 鼓式制动器主要零件的强度计算 (41)8.2.1 制动凸轮轴的计算 (41)8.2.2 制动蹄支承销的剪切应力计算 (41)8.2.3 紧固摩擦片铆钉的剪切应力计算 (42)结论 (44)参考文献 (45)致谢 (46)第一章绪论1.1 论文研究的目的及意义21世纪是汽车工业飞速发展的时代,汽车工业逐步成为许多国家的支柱产业。

制动盘有限元分析及试验研究摘要:对某车型制动盘,根据有限元分析方法,建立了完整的有限元模型;对其进行静强度分析,并做了试验验证,有限元仿真结果与试验结果对比,有很好的一致性,为该制动盘的设计开发提供了理论依据。

关键词: 制动盘;静强度;模态;有限元分析;试验0 前言汽车制动盘是制动器的关键零件之一,在汽车开发过程中,对制动盘进行相关有限元分析,能起到指导设计,缩短开发时间和降低开发成本的作用。

有一些研究工作者对制动盘的开发做了大量的工作,如王良模等基于有限元理论和方法, 利用有限元分析对某制动盘进行模态分析, 得到其固有频率和振型[1]。

李衡等建立了三维瞬态结构应力有限元模型,模拟了制动器的制动过程[2]。

本文以某国产车型的制动盘为对象,建立了三维有限元模型,从模态和静强度两方面进行了分析,评估其性能,并做了相应的试验验证,为制动盘的工程运用提供了理论支持。

1制动盘有限元模型建立1.1模型描述及材料参数制动盘的结构如图1所示,主要包括:上下底环,中环和顶环等部分。

主要采用六面体划分网格,控制单元尺寸大小为4-6mm,其整个分析模型共包含36822个节点,25502个单元,如图1所示。

1.2静强度计算边界条件设定制动盘的静强度计算分为两种情况,如图2A所示,一种为轴向加载,约束制动盘顶环的平动自由度,在卡钳与上底环接触区域施加轴向力,根据经验设计,给定其受到最大轴向力为:轴向力=油管压力×活塞作用面积×油缸数目×摩擦系数= 19.72×(3.14×63.5×63.5/4) ×1×0.41 = 25592 (N)另一种为径向加载,约束底环六孔的全部自由度,在卡钳中心位置施加切向力,给定其受到最大的径向载荷为汽车最大重力的1.2倍,如图2B所示。

该车型,总质量为2500Kg,则径向载荷为:径向力=1.2×2500×10=30000N。

科技信息1.前言汽车制动系的功用是使汽车以适当的减速度降速行驶直至停车;在下坡行驶时,使汽车保持适当的稳定车速;使汽车可靠地停在原地或坡道上[1]。

目前汽车制动大多采用摩擦制动,在摩擦制动过程中产生的制动器的受迫振动,不但会产生噪声,而且还影响刹车效果[2]。

制动时制动系产生的制动噪声尽可能小是制动器设计的主要要求之一。

汽车制动过程中,作用在制动器各零件上的载荷都是动载荷,若激振频率与制动零件的固有频率接近,零件将产生强烈的共振,从而产生严重的制动噪声,甚至造成零件寿命降低和结构破坏。

制动盘作为盘式制动器的主要摩擦副,对其进行有限元模态分析,分析其振型特征,提出相应的修改方案,尽量避免产生共振和噪声,为进一步的模态试验提供参考和依据[3~5]。

2.盘式制动器结构简介制动器有鼓式与盘式之分。

行车制动是用脚踩制动踏板操纵车轮制动器来制动全部车轮;而驻车制动则多采用手制动操纵,且利用专设的中央制动器或利用车轮制动器进行制动。

按摩擦副中的固定摩擦元件的结构来分,盘式制动器分为钳盘制动器和全盘制动器两大类。

全盘制动器的固定摩擦元件和旋转元件均为圆盘形,制动时各盘摩擦表面全部接触。

这种制动器的散热性差,为此,多采用油冷式,结构复杂。

钳盘式制动器按制动钳的结构形式可分为固定钳式和浮动钳式两种。

本文以普通轿车为例其制动系统选择前盘后鼓,下面主要针对盘式制动器进行结构介绍及设计。

图1所示为盘式制动器的整体结构。

与鼓式制动器比较,盘式制动器有如下优点:(1)热稳定性好。

因无自行增力作用,衬块摩擦表面压力分布较鼓式制动器更为均匀;(2)水稳定性好。

制动衬块对盘的单位压力高,易于将水挤出,因而进水后效能降低不多;又由于离心力及衬块对盘的擦拭作用,出水后只需经一、二次制动即能恢复正常。

鼓式制动器则需经十余次制动方能恢复;(3)制动力矩与汽车运动方向无关;(4)易于构成双回路制动系,使系统具有较高的可靠性和安全性;(5)尺寸小、质量小、散热良好;(6)压力在制动衬块的分布比较均匀,故衬块磨损也均匀;(7)更换衬块简单容易;(8)衬块与制动盘之间的间隙小(0.05~0.15mm),从而缩短了制动协调时间,且易于实现间隙自动调整。

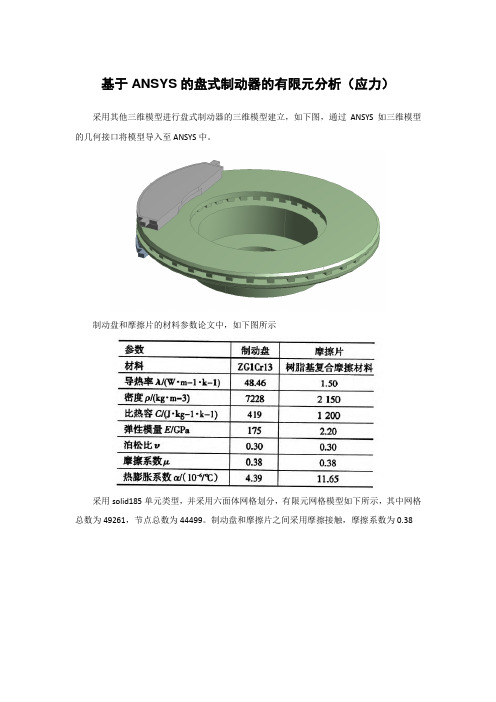

基于ANSYS的盘式制动器的有限元分析(应力)采用其他三维模型进行盘式制动器的三维模型建立,如下图,通过ANSYS如三维模型的几何接口将模型导入至ANSYS中。

制动盘和摩擦片的材料参数论文中,如下图所示采用solid185单元类型,并采用六面体网格划分,有限元网格模型如下所示,其中网格总数为49261,节点总数为44499。

制动盘和摩擦片之间采用摩擦接触,摩擦系数为0.38根据力矩平衡方程求解制动器的制动力矩约为826N·m,继而求出单片摩擦片上均布压力约为4.9MPa,切向摩擦力约为5520N将均布压力施加在2片摩擦片上,并在垂直于制动盘的摩擦片表面施加法向载荷,用来表示切向摩擦力对制动盘的作用,加载情况如下图所示。

在上述工况载荷下,制动器的位移云图,和应力云图如下图所示。

其中最大等效应力为46.74MPa,发生在制动盘上。

制动盘和摩擦片单独的应力云图如下,综上可知,在压应力和摩擦应力共同作用下,等下应力最大位置出现在制动盘受压区域,在远离该区域作用区域,结构应力很小,几乎没有。

同时还可以从制动盘单独的应力云图上可以看出,应力场在制动盘转动的方向出现一条明显的应力尾迹,在10MPa左右。

盘式制动器的有限元分析(温度)采用瞬态热分析进行制动器的温度分析,摩擦热通过热流密度进行加载,计算公式如下所示。

单元类型采用solid70,因为将摩擦热等效为热流密度输入,所以只需要建立制动器模型即可。

采用六面体进行网格划分,网格总数为47511,节点总数为39759。

为制动半径为转速为压力为摩擦系数其中:r w p time t v v p pv r p q *w 00μμμμ⎪⎭⎫ ⎝⎛-===制动盘初始温度设置为20°,热流密度通过函数加载,在摩擦片与制动盘接触区域进行加载,制动盘与空气之间的换热通过对流换热系数来表示。

同时设置环境温度为20°紧急制动工况下制动初速度为100 km/h,制动时间3 s,制动0.48s和3s时的温度云图如下所示从上述云图可以看出,整个制动过程中,制动盘外径的温度最高,随着时间推移,最大温度向中心移动,高温区域增大,呈现最大温度环带。

第30卷第2期江苏理工学院学报JOURNAL OF JIANGSU UNIVERSITY OF TECHNOLOGYVo l.30,No.2Apr.,20242024年4月当前,能源短缺和环境污染问题已成为制约国内外汽车产业可持续发展的主要因素。

汽车轻量化是降低能耗的一种有效手段,轻量化技术对整个汽车行业发展具有重要作用。

研究表明,一辆汽车的质量如果降低10%,它的能耗可以减少4%~6%,排放量则降低5%~6%[1]。

盘式制动器是汽车制动系统的主要组成部分,是汽车重要的安全部件,对汽车盘式制动器进行轻量化设计具有重要意义。

拓扑优化技术属于轻量化技术的一种,它根据结构的载荷要求和边界条件,在规定的空间内寻找最佳的材料分布和结构形状,从而在达到性能要求的前提下实现轻量化[2]。

国内外学者对拓扑优化技术进行了大量研究。

何代澄[3]通过变密度法对卡钳进行单目标拓扑优化设计,以卡钳的刚度最大为目标确定了卡钳传递载荷的最佳路径及承受载荷的最佳结构,对卡钳进行了减重。

余健等人[4]对卡钳进行单目标拓扑优化设计,以第3阶频率为约束、以质量最小为目标函数,降低了卡钳的第3阶频率,避免了卡钳和制动盘发生共振产生噪音。

对于卡钳、支架来说,其刚度和频率之间是相互冲突和影响的,一个目标参数的提高会导致其他目标参数的降低,因此,需要在各目标参数之间选择一个折衷方案,从而使结构的总体性能达到最优。

对于多目标优化问题,目前大多采用加权和法,加权和法可以将多个目标变成单个目标;但是,对于非凸优化问题来说,不能找到所有的Pareto 最优解[5]。

折衷规划法已经被证明可以在Pareto 边界的非凸区域上找到解[6]。

折衷规划法在面对多工况问题时,子目标工况权重的选择十分重要,常用的方法有经验法、层次分析法和正交实验法。

经验法和层次分析法在一定程度上都要依靠工程师的经验去判断,权重系数的汽车盘式制动器多目标拓扑优化设计收稿日期:2023-09-06基金项目:国家自然科学基金项目“基于多尺度涡动力学的方柱展向周期性扰动减阻机理研究”(11802108);常州市基础研究计划“考虑边界效应的有限高钝体三维绕流及其控制机理研究”(CJ2022066)作者简介:李天慈,硕士研究生,主要研究方向为汽车轻量化设计。