紧急切断阀过流弹簧断裂失效分析

- 格式:docx

- 大小:1.55 MB

- 文档页数:4

(上接第204页)摘要:随着电力企业的飞速发展,设备日趋更新,SF6和真空断路器日益普及,弹簧储能机构也在电力系统得到了广泛应用。

弹簧储能机构不仅体积小,而且相对电磁机构运行稳定,维护量小。

但随着运行年限的增加,日渐暴露出了一些常见缺陷,严重的将影响设备的安全稳定运行。

如微动开关节点粘连、烧毁,机构卡涩造成的拒分、拒合以及一合即分,储能弹簧调节不到位或弹性不足造成的合闸拒动等。

本论文针对日常维护过程中所遇缺陷,结合弹簧储能机构的工作原理,进行了详细的原因分析,并提出相应的检修方法和对策。

关键词:断路器操作机构缺陷原因分析处理0引言随着电力企业的飞速发展,设备日趋更新,SF6和真空断路器日益普及,110kV 及以下断路器大多采用弹簧储能机构,该机构在电力系统得到了最广泛的应用。

弹簧储能机构不仅体积小,而且相对电磁机构具有动作速度快、合闸电流小、储能电源容量小、交直流均可使用、运行稳定、维护量小等优点。

但随着运行年限的增加,该类型机构日渐暴露出了一些缺陷,严重的将影响设备的安全稳定运行。

如微动开关节点粘连、烧毁,机构卡涩造成的拒分、拒合以及一合即分,储能弹簧调节不到位或弹性不足造成的合闸拒动等。

现就以CT-17型弹簧机构为例,结合笔者近几年在日常检修维护和缺陷处理过程中所遇到的问题,以实例进行原因分析。

1机构箱密封不良,机构油泥严重,造成断路器拒动或一合即分故障现象:2010年-2011年,晋中供电分公司变电检修工区所维护的三座110kV 变电站先后四次发生35kV 断路器不能合闸的缺陷,三座变电站均使用同一厂家且同为CT-17操作机构的断路器。

且CT-14型机构也出现过该类缺陷。

检查过程:在现场检查过程中发现,无论电动或手动合闸,均出现断路器一合即跳现场,因此可以排除合闸控制回路的问题。

经过详细检查发现,造成断路器一合即跳的原因是断路器电动合闸后分闸半轴不能回位,相当于一直发出分闸命令,从而造成断路器合闸后不能有效保持合闸状态,在分闸弹簧的作用力下自行分闸。

铁路客车轴箱钢弹簧断裂失效的分析研究摘要:一直以来,国内铁路客车转向架轴箱钢弹簧总会不断发生断裂失效,总体来说,断裂失效与弹簧设计、制造以及轮轨冲击振动有着密不可分的关系。

轴箱钢弹簧安装于转向架一系悬挂系统中,目前国内铁路客车轴箱钢弹簧为双卷圆柱螺旋弹簧,材质为60Si2CrVAT,一般来说弹簧下还设有橡胶缓冲垫。

关键词:铁路客车轴箱钢弹簧;断裂失效;分析研究引言轴箱钢弹簧(又称一系钢弹簧)装配在机车车辆转向架轴箱与构架之间,其作用主要体现在两个方面:一是使车辆的质量及载荷比较均匀地传递给轮轴;二是缓和因线路的不平顺、轨缝、道岔、钢轨磨耗和不均匀下沉,以及因车轮擦伤、车轮不圆、轴颈偏心等原因引起车辆的振动和冲击。

一般情况下,机车车辆转向架轴箱钢弹簧采用圆钢棒料热卷而成,弹簧端部采用碾尖磨削或压并磨削的方式进行处理,以适应两端的安装.本文以某动车组转向架轴箱钢弹簧断裂故障的调查处理为例,通过分析及试验,对比钢弹簧端部不同结构对使用性能的影响.机车车辆转向架轴箱钢弹簧几乎全部采用较大直径的棒料热卷而成,钢弹簧端部修整和磨削,工作时端部支撑圈不参与变形,只起支撑作用.1.目前现状分析目前国内外普遍采用的端部结构形式有两种:一种是压并磨削结构,接触线为两圆柱面的交线;另一种为碾尖结构,接触线为圆柱面与平面的交线.钢弹簧端部是否锻扁,国内外仍存在争议.从接触力学考虑,碾尖结构理论上能提供更为可靠的接触,但在制造过程中要严格控制碾尖平面的成形角度,否则碾尖平面卷制过程中形成高点将会与工作圈接触不均产生摩擦造成损伤,碾尖不平也会使工作圈损伤.所以,无论何种端部结构形式,都必须使支撑圈与工作圈之间在工作状态均匀接触.支撑圈的圈数一般没有严格的规定,但为保证弹簧使用的可靠性,避免因接触疲劳造成弹簧的早期破坏,在国内外标准中均规定了钢弹簧端部接触线长度要求,一般规定钢弹簧承受给定轴向载荷时端部接触线长度不低于公称直径的1/3.为了达到标准规定的接触线长度,弹簧在自由状态下支撑圈与工作圈之间应形成合理的过渡夹角,夹角越小,接触线长度越长,相应的钢弹簧实际支撑圈数量越多.2.弹簧有效圈断裂后车辆动力学仿真分析根据以上分析以及车辆其他参数,在动力学仿真软件SIMPACK中建立弹簧断裂后的模型。

汽车弹簧断裂分析侯学勤;吴蒙;罗学泉【摘要】汽车用弹簧(后簧)在试验过程中发生断裂。

对断裂弹簧进行外观检查、金相组织和显微硬度检测,对弹簧断口进行宏微观检查、能谱分析,综合分析弹簧的断裂性质和原因。

结果表明,弹簧的断裂性质为疲劳断裂。

断裂过程及原因为:弹簧喷丸之前,由于磁粉探伤机故障产生电火花放电,引起弹簧局部接触高温而在表面形成一个烧伤区;该烧伤区破坏了弹簧的表面完整性,导致弹簧疲劳寿命大幅度降低,在试验载荷作用下,从烧伤区萌生疲劳裂纹并发生断裂。

改进措施为加强关键设备、工艺的监控,以避免弹簧生产过程中受到异常损伤。

%The spring ( rear spring ) of an automobile fractured during testing. The fail mode and cause were analyzed by appearance observation, metallographic examination and testing hardness of the spring, as well as macro-and micro-observation of the fracture surface and energy spectrum analysis ( EDS) . The results show that the failure mechanism of the spring was fatigue, which was caused by the burned zone induced by local high temperature contact because of spark discharge of the failure of the magnetic powder inspection machine before the shot-blasting process. The burned zone damaged surface integrity of the spring, and greatly decreased fatigue life of the spring. Under the effect of test load, fatigue crack initiated from the burned zone and the spring fractured early. Improvement measures were proposed:the main equipment and process should be supervised in order to avoid abnormal damage during production process of the spring.【期刊名称】《失效分析与预防》【年(卷),期】2015(000)002【总页数】6页(P127-132)【关键词】汽车弹簧;疲劳断裂;烧伤;电火花放电【作者】侯学勤;吴蒙;罗学泉【作者单位】北京航空材料研究院,北京100095; 航空材料检测与评价北京市重点实验室,北京100095; 中航工业失效分析中心,北京100095;江铃汽车股份有限公司,南昌330001;江铃汽车股份有限公司,南昌330001【正文语种】中文【中图分类】U4630 引言弹簧利用材料的弹性和其本身的结构特点,在产生及恢复变形时把机械功或动能转变为形变能(或者把形变能转变为动能或机械功),具有缓冲平衡、减震、机械储能、控制运动、定位等功能,是重要的机械基础件,广泛应用于机械仪表、电器、交通运输、航空航天等领域[1-3]。

天然气处理站orbit阀门因为常年运行再加上检维修质量不过关, 常常发生阀门故障, 给分子筛系统正常运行带来了严重影响。

而故障中对工艺系统影响最大就是orbit阀门阀杆断裂故障, 阀杆断裂后阀门开启不了, 整套工艺步骤被堵塞, 会造成份子筛前端压力升高, 压缩机憋压停机。

遇上冬季要是故障不到立刻有效处理, 刚刚脱完水分子筛不到立刻再生会造成份子筛冻堵。

1、 Orbit阀门故障起因Orbit阀门位于天然气处理站天然气处理工艺中分子筛工艺进出口, 工艺介质为天然气, 正常操作压力为3.OMPa, 有压力波动;温度在50-200°C范围波动。

该装置自1997年投产至8月检修前未发生过阀杆断裂事故。

8月检修时更换了一批阀杆, 更换上去阀杆材料为ASTM420, 原更换下来阀杆材料为ASTM8620。

到断阀杆发生时仅服役不到六个月时间。

到为止陆续发生阀杆断裂事故共7起。

给气站安全平稳生产造成了较大影响, 分析出阀杆断裂原因并处理阀杆问题刻不容缓。

问题最终聚焦在阀杆质量问题和装配质量问题上。

2、阀杆断裂原因为了搞清楚是否是阀杆材质出了问题, 天然气处理站委托有资质单位对阀杆进行了专业分析, 分析结果以下: (a)由硬度测试看出, 均符合或超出技术要求(HRC33至40)从硬度值来看, 更换下来8620 阀杆性能优于断裂420阀杆; (b)由化学成份分析结果两个阀杆材料均符合标准要求; (c)SEM断口分析。

由SEM断口分析能够看出, 断面上存在大量显微裂纹以及垂直于微裂纹疲惫纹, 表明阀杆脆性疲惫断裂特征。

综合分析结果能够得出结论: 不管是 AS T M42 0阀杆还是 ASTM8620阀杆质量都是符合标准, ASTM8620阀杆质量略优于 ASTM420阀杆。

阀杆断裂是因为阀杆在低频交变应力作用作用下表面应力集中处产生了疲惫裂纹, 从而使材料疲惫寿命降低, 导致阀杆脆性断裂。

3、疲惫裂纹产生原因经过专业分析, 得出阀杆断裂原因是疲惫断裂, 疲惫纹怎样产生又成了摆在我们面前一道难题。

汽车钢板弹簧断裂失效分析唐刚【摘要】采用金相及断口分析等方法,对早期疲劳断裂失效的汽车钢板弹簧进行综合分析,得出结论:钢板弹簧产生疲劳断裂的主要原因是由于喷丸工艺控制不当,致使弹簧表面存在较多的凹坑,这些凹坑在弹簧工作时成为应力集中点而形成疲劳源.【期刊名称】《汽车零部件》【年(卷),期】2019(000)007【总页数】4页(P94-97)【关键词】钢板弹簧;喷丸;疲劳断裂【作者】唐刚【作者单位】比亚迪汽车工业有限公司,广东深圳518118【正文语种】中文【中图分类】U460 引言钢板弹簧是汽车悬架的重要组成部分,钢板弹簧在汽车行驶中承受交变应力载荷,其产品质量直接关系到车辆行驶的平顺性及操控稳定性。

某车型采用的钢板弹簧为少片变截面板簧。

该钢板弹簧在进行台架疲劳试验时,加载循环次数在(3~6)万次左右时出现不同程度的断裂现象,而未达到相关技术指标(设计寿命要求达8万次以上)。

该钢板弹簧材料为50CrV钢,钢板弹簧经淬火、回火处理后,表面喷丸处理。

为了找出该钢板弹簧的断裂原因,对其断裂失效件进行了理化检验与分析。

1 检测过程与结果1.1 疲劳试验情况介绍采用的疲劳试验设备为机械式疲劳试验机,按GB/T 19844-2018《钢板弹簧技术条件》标准规定的汽车用钢板弹簧台架试验方法装夹、试验,如图1所示。

1.2 疲劳试验条件按GB/T 19844-2018《钢板弹簧技术条件》标准6.3.4规定:在应力幅为323.6 MPa、最大应力为833.5 MPa的试验条件下进行垂直负荷下的疲劳试验。

图1 钢板弹簧疲劳试验装置1.3 宏观观察断裂发生在前钢板弹簧组第三片,后钢板弹簧组第一、二片,如图2中箭头所指位置,断裂位置距离卷耳235~245 mm。

断口宏观形貌如图3、图4所示。

整个断口表面较平坦,未见明显塑性变形,表面油漆完整。

图2 钢板弹簧断裂位置图3 钢板弹簧断口宏观形貌1图4 钢板弹簧断口宏观形貌2从断裂弹簧的宏观形貌可知,断口具有明显疲劳断裂特征,疲劳源位于受拉应力的一侧,裂纹源处存在多条台阶条纹由表及里扩展,即多源疲劳;说明疲劳源区存在高应力集中现象。

分析压缩弹簧弹力不足及断裂的原因

压缩弹簧是用弹簧钢制成,用以控制机件的运动、缓和冲击或震动、贮蓄。

弹簧在外力作用下变形,当外力消除后,弹簧可以恢复其状态。

许多工具和装置都是利用弹簧的特性进行复位的。

在使用过程中,发现五金压缩弹簧的弹性不足或断裂。

首先,压缩弹簧在使用过程中会表现出弹性不足的原因。

1、设计和生产参数不合理:只注意外径、内径、长度等参数,往往忽视导线截面积和节距的大小,导致弹性不足;

2、标准弹簧的选用不合理:选用较轻的载荷类型不能承受较重的载荷,导致感官弹性不足;

3、弹簧质量等级错误:一般弹簧采用优质弹簧或进口弹簧,感官弹性不足;

4、使用温度超过规定温度,弹性降低甚至丧失;

5、弹簧丝本身较软,或弹簧淬火温度低或保持时间不够长,或弹

簧成形后回火温度过高,时间长,导致拉伸、压缩强度达到但弹性不够。

第二,压缩弹簧在使用过程中断裂的原因

1、芯轴太小或弹簧水平放置,弹簧和芯轴磨损断裂;

2、心轴过小,装配面不平,两端定位面平行度差,均会造成弹簧压缩扭曲,产生局部高压并断裂。

3、心轴太短且端部没有倒角,这将导致弹簧与心轴之间的摩擦和磨损并断裂。

4、在机械弹簧圈之间混入异物,减少实际有效圈数,产生高应力使其断裂;

5、五金压缩弹簧串联使用后弯曲,超过芯轴或沉孔长度,或由于金属弹簧本身的微小差异而断裂,导致承载能力较弱,压缩量较大;

6、使用超过最大压缩量产生高效应力使弹簧断裂;

7、机械弹簧材料不均匀,或杂质含量过多导致应力集中断裂;

8、五金压缩弹簧的过度燃烧、腐蚀、高硬度和过度的长时间挤压会降低其拉伸和压缩强度,导致断裂。

紧急切断阀应用研究[摘要]紧急切断阀是一种快关式阀门,常常用于易燃易爆油品、燃气等介质管路场合,在遇到突发情况的时候,外部因素作用到了阀门的启闭触发机构,主阀就会迅速的关闭管路,避免造成事故损害的进一步发生,起到安全保护的作用。

本文介绍了紧急切断阀在管道系统上的作用,以及四种不同驱动方式的紧急切断阀工作原理。

【关键词】紧急切断阀;电磁式;机械式;液压式;气动式紧急切断阀又叫安全切断阀。

其功能包括:可以在现场或一定距离之外,借助液压或机械等机构实现快速闭止;当环境温度由于火灾等原因升高后至规定范围时,借助易熔元件等能自动闭止。

紧急切断阀按使用场合分液化气体罐车用、火车罐车用、站用、罐式集装箱用等,按其驱动方式分为电磁式、机械式、液压式和气动式等。

1、电磁式电磁式紧急切断阀常用于煤气、天然气、液化石油气等无腐蚀性可燃气体监控管路的安全配套设施中,其电磁机构的响应信号形式常常有可燃气体泄漏自动监测信号、环境温度自动监测信号、消防报警信号、远程控制信号等。

一旦接收外部脉冲的信号,阀内的电磁机构响应而激发弹簧锁快速关闭主阀,及时切断燃气的供给,防止燃气爆炸的发生,同时电磁式紧急切断阀也可通过调节主阀开阀的保持力,适应在强烈有害震动的场合下自动关闭主阀。

在主阀关闭后,不会再随着信号再次发送而改变主阀关闭的状态,只能通过手动驱动来重新复位弹簧锁机构来开启主阀。

燃气管路上的电磁式紧急切断阀在无电磁力状态下可保持常开式或常闭状态,同时电磁机构应保证防爆要求,防止电火花的产生,电磁机构成为引爆源。

电磁式紧急切断阀的密封副基本上采用软密封结构,以保证关闭状态下气体介质零泄漏。

2、机械式机械式紧急切断阀主要依靠机械动作的方式来进行触发,常用于油站的燃油加油机上,常见的类型有安全拉断阀、剪切阀等。

这类阀门的阀体设计有薄弱结构环节,牢固的安装在加油机机架上,以便外部加油管的冲击力能够传递到阀体上。

比如槽车在加油站注油过程中,槽车不小心沿着下坡道滑下或者人为操作失误导致槽车前行,此时槽车和加油管还没有分开的情况下即驶离加油机,阀门瞬间承受注油管拉拔的冲击力,阀体薄弱结构环节处能立即断裂脱开,触发紧急关闭机构,阀门密封副能自动封闭,从而防止槽车拉倒加油机和燃油泄漏,又保证了人身安全。

阀门阀体裂纹原因与分析本文通过介绍阀门阀体的功能结构,分析裂纹原因,并提出阀门常见的故障与解决办法。

标签:阀体裂纹、阀门结构1、截止阀的功能与结构:截止阀的启闭件是塞形的阀瓣,密封上面是平面。

阀瓣沿阀座的中心直线运动。

阀杆的运动形式,旋转杆式可用于控制各种腐蚀性介质、液体、气体的流动。

由于该类阀门的阀杆开启或关闭行程相对较短,而且有非常可靠的切断功能,由于阀座通口的变化与阀瓣的行程成正比例关系,非常适合于对流量的调节、控制,属于强制密封式阀门,所以在阀门关闭时,必须向阀瓣施加压力,以强制密封面不泄露。

截止阀的介质流向就改阀瓣上方进入阀腔,这时在介质压力作用下,关阀门的力小,反之关阀门的力大,阀门是用来调节流量的装置,其流量的大小随阀门开度大小而增加或减小,主要是改变流通面积,在介质的作用下,这种形式的阀门也较严密。

截止阀作为一种极其重要的截断类阀门,其密封式通过对阀杆施加扭矩,调杆在轴向方向上阀瓣施加压力,是阀瓣密封面与阀座密封面紧密贴合,阻止介质沿密封面之间的缝隙泄漏。

支撑机构由阀体和阀盖组成,其中阀体起支撑和包容作用,左端为入口,右端为出口。

通过阀门控制闭合,在阀门关闭后,介质从阀门的某一端进入,阀门密封面能保持密封结构,阀体通过焊接相连,保障液体的流通与关闭,防止渗透。

2、阀门资料:制造单位:制冷设备厂产品型号J61F-40名称:截止阀通经:DN200 材质:LCB 公称压力:4.0 MPa 适用温度:-45~+150 ℃适用介质:R717 、R12 、R22 产品执行标准GB/T26478-20113缺陷位置:循环机至低压循环筒出口第二节焊接头处阀门阀体背弧面,打磨金属光泽,经磁粉探伤检测,宏观检查可见裂纹呈波纹线横向130mm代号:1#图TY19018和轴向90mm代号2#图TY18464发展位置阀门侧焊接头附近60mm处。

4形成原因分析:裂纹可分为热裂、冷裂和温裂三种,热裂和冷裂是在铸件凝固冷却过程中,由于铸件生产的收缩应力超过了当时铸件材料强度极限而形成的裂纹缺陷,热裂和冷裂与合金特性,冶炼因素,浇筑工艺和铸件结构等有关,而冷裂纹还与开箱时的铸件温度和碰撞有关。

电动阀门的故障分析与处理随着集输站场自动化水平的逐渐提升,电动阀门已经大量应用于生产现场。

电动阀门由于采用了电机驱动和控制系统,使用便捷的同时检维修工作却更加复杂,在应用中出现的故障应认真分析,弄清结构和原理,采取最佳处理方法。

标签:电动阀门;故障分析;处理方法1 电动切断阀部分集输站场所用电动切断阀为部分回转型电动执行机构,阀体为球阀,主要用于管线的进出口位置,通过电动执行机构带动球阀的球体作90度旋转来实现阀门的全开或全关。

电动切断阀出现的故障主要有:1.1 电机不启动。

原因1:電源线松脱。

根据接线示意图的接法找到电源线,检查是否存在松动现象,以致造成电机无法启动。

原因2:电机故障。

电机是驱动整个传动装置的动力来源,它通过减速齿轮、蜗轮蜗杆将动力传输给阀门球体转轴,一旦电机损坏则无动力输出。

另外,传动装置虽然有润滑脂进行润滑,并且无需定期补加润滑脂,但是在电机转动时可以清晰听到每台电机的轴承噪音较大,分析是由于轴承或油脂的清洁度引发的一种不规则的声音。

在日常操作使用时需要及时关注电机声音变化。

原因3:控制线路故障。

电动执行机构的组成包括电机、减速机构、行程控制机构、力矩控制机构、开度指示机构、机械限位和电气部分等,电气控制模块集成了开关操作、阀位开度指示、控制模式转换、参数设置调整、故障显示等功能,一旦出现故障造成电机不启动,则需要进行维修或更换。

原因4:行程或力矩控制机构失灵。

电动切断阀的力矩和行程是可调的,它设置有力矩控制机构和行程控制机构,它们的控制原理:①力矩控制机构(图1)。

当输出轴上受到一定转矩后,蜗杆除旋转外还产生轴向位移,由蜗杆上的齿条带动齿轴转动,当输出力矩增大到整定转矩时,则紧固在齿轴上的凸轮使微动开关动作,从而切断电机电源,电机停转,以此实现对电动装置输出转矩的控制,达到保护阀门的目的;②行程控制机构(图2):凸轮轴与输出盘同步转动,当凸轮轴转至预先设定的行程位置时,紧固在凸轮轴上的凸轮使微动开关动作,切断电机电源,从而实现对电动装置行程的控制。

弹簧机构断路器拒分的原因探究及处理方法摘要:本文以220千伏弹簧机构断路器停电操作时单相拒分,简要叙述断路器分闸控制原理、动作原理,并系统的阐述了断路器拒分原因。

通过对断路器控制回路、弹簧机构的检查分析,归纳总结弹簧机构拒分原因及处理方法,不断提升断路器分闸可靠性。

关键词:弹簧机构;断路器;拒分;分闸引言近年来,新疆电网的建设速度不断加快,新疆已基本形成“内供三环网外送六通道”的主干网。

断路器作为电网的核心设备,对电网的安全稳定运行至关重要,随着新改扩建工程的增多,弹簧机构断路器的保有量也逐渐增多,其故障次数也越来越多,尤其是断路器拒分,严重威胁电网安全稳定运行。

由于弹簧机构断路器长期处于合闸运行状态,受外界环境、机构部件配比精度、设备材质、控制回路可靠性等影响,导致断路器出现拒分,降低一次设备动作可靠性,危及电网安全。

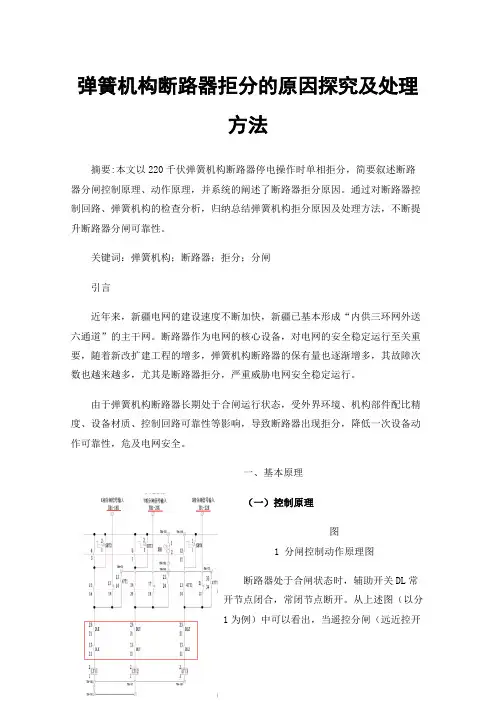

一、基本原理(一)控制原理图1 分闸控制动作原理图断路器处于合闸状态时,辅助开关DL常开节点闭合,常闭节点断开。

从上述图(以分1为例)中可以看出,当遥控分闸(远近控开关处于远方)时,控制电源分别从TB1-18X、TB1-20X、TB1-22X输入,经远近控转换开关SA长闭节点控制分闸线圈LT11、LT12、LT13动作;当就地分闸(远近控开关处于就地)时,远近控转换开关SA长闭节点断开,常开节点闭合,从而通过就地分合闸开关STB1控制分闸线圈LT11、LT12、LT13动作。

1.操作机构动作原理图2 分闸机构原理分闸电磁铁5.16励磁,使分闸L杠杆 5.15、分闸杠杆 5.14、分闸掣子 5.12、羊角掣子5.11释放,输出拐臂5.7和传动拐臂5.8经拉杆5.17被分闸弹簧5.18拉至分闸位置。

与此同时,灭弧单元5.25的触头由绝缘拉杆5.24、传动机构5.23拉至分闸位置。

1.断路器拒分检查1.测控装置检查。

根据断路器遥控操作原理,检查测控装置遥控脉宽设置是否合理,检查智能终端出口接点是否获取直流电,是否可靠动作。

第40卷第1期2019年2月化工装备技术43压力容器紧急切断阀性能校验方法张兆东*'陈爱峰2*张兆东,男.1985年生,硕士研究生。

泰安市,271000(1.泰安市特种设备检验研究院2.泰山集团股份有限公司)摘 要 阐述了紧急切断阀的工作原理,指出了紧急切断阀在定期检验中存在的主要问题。

按照规范要求,制定了校验方案,并对方案的实施进行了详细地阐述。

指出紧急切断 阀过流量切断时校验介质对额定流量的影响,并给出了不同介质的换算公式。

关键词紧急切断阀定期检验检验方案中图分类号 TQ 055.8 DOI : 10.16759/ki.issn. 1007-7251.2019.02.011Inspection Method for the Performance of Emergency Cut-off ValveZHANG Zhaodong CHEN AifengAbstract: The working principle of the emergency shut-off valve was expounded. The main problems existingin periodical inspection of emergency shutoff valve were pointed out. In accordance with the requirements of the standards and specifications, the inspection scheme was formulated and the implementation of the scheme wasdescribed in detail. The effect of the calibration medium on the rated flow rate when the emergency cut-off valve was interrupted was indicated, and the conversion formula for different media was given.Key words: Emergency cut-off valve; Periodical inspection; Inspection scheme0引言移动式压力容器充装的介质一般具有易燃、易爆、有毒有害等特性,紧急切断阀是移动式压力容器 中较为重要的安全附件之一。

弹簧的抗疲劳断裂知识主要包括以下几个方面:1.疲劳断裂的定义:疲劳断裂是指材料在承受重复加载或交变载荷时,即使载荷远低于材料的抗拉强度,也会在材料内部形成裂纹,并随着载荷循环次数的增加而逐渐扩展,最终导致断裂的过程。

2.弹簧疲劳断裂的原因:o材料内部或表面存在的缺陷(如夹杂物、裂纹、加工痕迹等)是疲劳裂纹的萌生点。

o高应力集中区域,如弹簧的拐角、螺距变化处、表面划痕等,会加速疲劳裂纹的形成与发展。

o长期承受交变应力,即使应力幅值不大,但由于应力循环次数过多,也可能导致疲劳断裂。

3.影响弹簧疲劳强度的因素:o材料性能:材料的抗拉强度、屈服强度、硬度、韧性、疲劳极限以及热处理状态都对疲劳强度有直接影响。

o设计因素:弹簧的几何形状(如线径、节距、有效圈数等)、表面质量、应力分布状况等。

o工作条件:弹簧承受的载荷大小、加载频率、环境温度、腐蚀性介质等。

4.提高弹簧抗疲劳断裂的措施:o材料选择:使用具有良好疲劳性能的弹簧专用材料,如高弹性合金钢等,并确保材料内部洁净、无明显缺陷。

o设计优化:合理设计弹簧的几何形状,减少应力集中,如采用较大的过渡圆角、适当增大有效圈数等。

o加工与表面处理:严格控制加工精度,减少表面缺陷,进行表面强化处理(如喷丸、抛光)以提高疲劳强度。

o热处理工艺:选择合适的热处理工艺,以提高材料的综合力学性能,包括硬度、强度和韧性。

5.疲劳寿命评估与测试:通过应力-寿命(S-N)曲线、高周疲劳试验、低周疲劳试验等方法评估弹簧的疲劳寿命,并据此选择合适的弹簧设计和使用方案。

通过以上各项措施,可以有效提高弹簧的抗疲劳断裂性能,确保其在长期使用中保持稳定的功能性和安全性。

LWG9-252型断路器液压弹簧机构储能故障分析摘要:本文对某变电站LWG9-252型断路器操作机构储能电机烧损原因进行细致的分析,特别是对储能电机保护回路、控制回路、电源回路进行细致分析,对断路器操作方法和储能电机控制回路提出改进措施,并对储能电机运行维护提出建议。

关键词:断路器;弹簧机构;储能一、故障基本情况某日,某变电站运维人员在巡视检查设备状态时发现某间隔断路器存在“油压低告警”、“电机过流过时告警”、“压力降低禁止重合闸”等异常信号,随后对断路器储能机构进行检查,手动复归断路器汇控箱信号,信号无法复归,并发现C相弹簧位置与另外两相不一致,未储能到位,打开机构箱后柜门检查发现电机已经烧毁。

此型号断路器是西安西开高压电气股份有限公司生产的LWG9-252型断路器,操作机构为CYA3-Ⅱ型液压弹簧机构。

二、断路器储能过程简介当油压压力降低到一定值时,限位开关33hb闭合,接触器88M线圈得电,电机回路中88M接触器的触点闭合,电机开始工作对断路器打压;同时启动时间继电器48T开始计时。

正常情况下,在时间未达到时间继电器设定的打压延时时间,断路器压力即达到正常值,33hb断开控制回路,电机停止运转,打压结束。

断路器发生“电机过流过时”告警,是由辅助继电器49MX动作接通报警信号回路所致,以下两种情况导致“电机过流过时”告警:(1)储能机构故障使压力无法达到额定值,或行程开关33hb故障使其常闭触点无法断开,时间继电器48T得电30s(整定值)后,常开触点(67,68)闭合,辅助继电器49MX得电动作,常开触点(13,14)闭合自保持,常闭触点(31,32)断开储能接触器88MA电源,可防止电机因长时间加压而烧毁。

(2)电机碳刷接触不良、卡涩或打压时间过久,导致电机电流过大,热继电器49M动作,常闭触点(97、98)闭合辅助继电器49MX控制回路,49MX得电断开储能接触器88MA电源,可防止电机因电流过大而烧毁。

弹簧机构拒合原因分析与处理摘要:操动机构是高压断路器的重要组成部分,其弹簧操作机构在不同电压等级的断路器中得到广泛应用,本文主要论述了断路器弹簧操作机构的构成和动作原理,重点讲述了弹簧操作机构运行中拒合的原因及处理方法,并就实际工作中遇到的几点案例进行详细讲解。

关键字:弹簧机构原理;分合闸过程;拒合;案例分析处理1 弹簧机构由于结构紧凑轻巧、噪音小、无漏油漏气之忧以及检修次数少等诸多优点,弹簧操动机构已被广泛地使用于各个电压等级的电器开关当中,下面就详细介绍其机构原理、组成部分以及优缺点。

1.1 弹簧机构的原理弹簧机构的原理是将能量储存起来,并根据指令释放转化为动能的一种机械设备。

其初始能源从根本上来讲是来自人力或者电力,也就是通俗意义上的手动储能和电动储能。

这两种能源需要转化为其它能量形式储存在机构里,即弹簧操作机构中能量以弹簧位能的形式被储存在弹簧中。

弹簧机构在正常情况下应该完成如下功能:(1)对合闸弹簧储能。

(2)合闸,完成后进行“保持合位及闭锁合闸机构”、“重新对合闸弹簧储能”、“分闸弹簧储能”(3)分闸,保持分闸,解除合闸机构闭锁。

(4)除此之外,弹簧机构还应该能保证开关能完成“分-0.3S-合分-180S-合分”的操作。

1.2 弹簧机构构成从功能上可以分为以下几部分:1)合闸机构。

即能量转换部分。

对于弹簧机构它是指储能弹簧和相应的储能机构以及合闸脱扣装置等元件。

合闸过程:合闸弹簧的储能状态是由保持模块维持的,合闸过程就是合闸弹簧能量释放,解除储能弹簧的限制状态来进行的。

当机构接到合闸命令时,合闸线圈通电,线圈中的铁芯励磁吸合向下运动,拉动定位件向逆时针方向转动,解除储能维持,合闸弹簧带动储能轴套逆时针方向转动,其凸轮压动轴套带动连扳及摇臂扇形板运动,使摇臂扇形板扣住半轴,这样机构就处于合闸状态。

同时传动机构也带动分闸弹簧的储能拐臂运动,将分闸弹簧储能。

2)分闸机构。

它是使断路器能快速脱扣分闸的机构。

压缩弹簧断裂的原因压缩弹簧是一种常见的机械弹簧,广泛应用于工业、交通、家居等领域,用于储存和释放机械能。

然而,有时候压缩弹簧会发生断裂,造成设备故障甚至安全事故。

一、材料性能问题材料质量不佳:压缩弹簧通常使用弹簧钢等材料,如果材料的质量不过关,可能含有太多的夹杂物、气孔或其它缺陷,会导致弹簧在受力时出现脆性断裂。

材料疲劳:材料在长期的循环加载和卸载过程中,可能会发生金属疲劳,导致材料逐渐出现微裂纹,最终引发断裂。

强度不匹配:弹簧的设计需要考虑弹簧材料的强度和应力,如果材料强度与设计不匹配,就会在受到应力时出现过度变形和断裂。

二、制造工艺问题工艺缺陷:制造过程中的工艺缺陷,如不合格的热处理、淬火不均匀等,会导致弹簧内部产生应力集中区,增加断裂的风险。

焊接问题:一些弹簧可能需要焊接或连接,不良的焊接工艺会导致焊缝区域的强度降低,易于断裂。

三、使用条件问题过载或过应力:如果压缩弹簧在使用过程中受到过大的外部载荷或应力,超过了其设计极限,就会导致弹簧发生塑性变形和断裂。

频繁循环加载:压缩弹簧的设计寿命通常与循环加载次数有关,如果频繁地进行循环加载和卸载,就会加速材料的疲劳和断裂。

腐蚀和腐蚀疲劳:弹簧在潮湿、腐蚀性环境中使用,可能导致腐蚀和腐蚀疲劳,削弱弹簧的材料强度,进而引发断裂。

四、设计问题设计缺陷:弹簧的设计应充分考虑使用条件、应力分布等因素,如果设计不合理,如截面尺寸过小、过长等,就会导致弹簧在使用过程中受到应力集中,增加断裂的风险。

安全系数过低:安全系数是指弹簧的设计强度与实际应力之比,如果安全系数设置过低,就会使弹簧在受力时容易断裂。

综上所述,压缩弹簧断裂可能由于材料性能问题、制造工艺问题、使用条件问题以及设计问题等多个方面的因素引起。

为了减少弹簧断裂的风险,我们应该选择合适质量的材料,保证良好的制造工艺,合理使用和维护弹簧,以及进行科学合理的设计。

只有在全面考虑这些因素的基础上,才能有效地预防和减少压缩弹簧的断裂问题,确保设备和人员的安全。

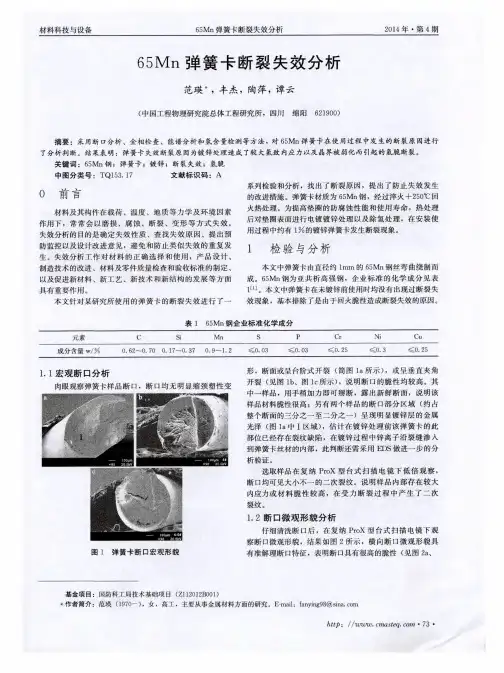

1 宏观分析

该弹簧为液化石油气罐车紧急切断阀阀门内用弹簧,弹簧直接和阀门阀杆相接触。

弹簧内表面发现有磨损痕迹,而断口所在位置和弹簧各圈磨损处在同一直线上。

断口

弹簧内表面磨损处

2 扫描电镜分析

把断口分为5个区域 重点观察2区域 2 区域为靠近弹簧内表面区域

磨损痕迹

氧化物1 处能谱化学成分

元素 重量

氧化物

氧化物剥落后的基体

氧化物 1

氧化物剥落后的基体

百分

比

O K 36.66

Al K 1.21

S K 0.61

Cr K 4.70

Mn K 1.33

Fe K 55.49

总量 100.0

0

靠近弹簧内表面基体存在磨损现象,靠近磨损处有片状氧化物存在。说明弹

簧在使用过程中与阀杆出现磨损现象,磨损导致此处容易出现应力集中和磨损产

生的高温也容易使外表面存在氧化现象,微裂纹优先形成于此处,随着材料磨损

和氧化不断进行,最终导致材料断裂。

在其他同类弹簧的断口处,也都发现了有明显磨损现象,又验证了失效原因

的正确性。