铝合金及其焊接件激光冲击强化抗环境损伤工艺与机理研究

- 格式:doc

- 大小:13.33 KB

- 文档页数:3

浙江工贸职业技术学院材料工程系毕业论文(设计)课题名称:工艺参数对铝合金表面激光强化层组织与性能的影响专业:机电一体化(表面工程)班级:机电1204姓名:董益凯指导教师:徐临超完成时间2014 年11月15日目录第一章前言 (1)1.1 激光强化工艺研究的相关概念 (1)1.2 国内外激光强化工艺研究的现状 (1)1.3 激光强化技术发展趋势 (2)1.4 激光强化的应用和前景 (3)1.5 电镀强化与其他强化的比较 (4)1.5.1 强化后的产品耐蚀性强 (4)1.5.2 结合力强 (5)1.5.3 简化工序提高效率 (5)1.5.4 环保性 (5)1.6 激光强化研究的意义及必要性 (5)第二章实验设备及方法 (5)2.1 仪器设备 (5)2.2 实验内容与方法 (6)第三章实验结果及分析 (7)3.1 激光焦深对激光强化层硬度的影响 (7)3.2 激光电流对激光强化层硬度的影响 (7)3.3 激光脉宽对激光强化层硬度的影响 (8)3.4 激光频率对激光强化层硬度的影响 (8)3.5 激光速度对激光强化层硬度的影响 (9)四、结论 (10)致谢 (11)参考文献 (12)镀镍层激光强化工艺的研究董益凯浙江工贸职业技术学院材料工程系班级:机电1204摘要:激光强化技术可以显著改善基体材料表面的耐磨、耐蚀、耐热、抗氧化及电器特性等。

本论文是针对铝合金激光强化展开研究,通过对改变焦深,电流、脉宽、频率,进给得到的强化层,进行维氏硬度测试,得到最佳工艺参数是焦深103.3mm,电流160A,脉宽2.5ms,频率120Hz,工作台移动速度为标准速度的50mm /min。

关键词:激光强化;铝合金;维氏硬度第一章前言1.1 激光强化工艺研究的相关概念激光强化是指以不同的添料方式在被强化基体表面上放置被选择的涂层材料经激光辐照使之和基体表面一薄层同时熔化,并快速凝固后形成稀释度极低,与基体成冶金结合的表面涂层,显著改善基层表面的耐磨、耐蚀、耐热、抗氧化及电气特性的工艺方法,从而达到表面改性或修复的目的,既满足了对材料表面特定性能的要求,又节约了大量的贵重元素。

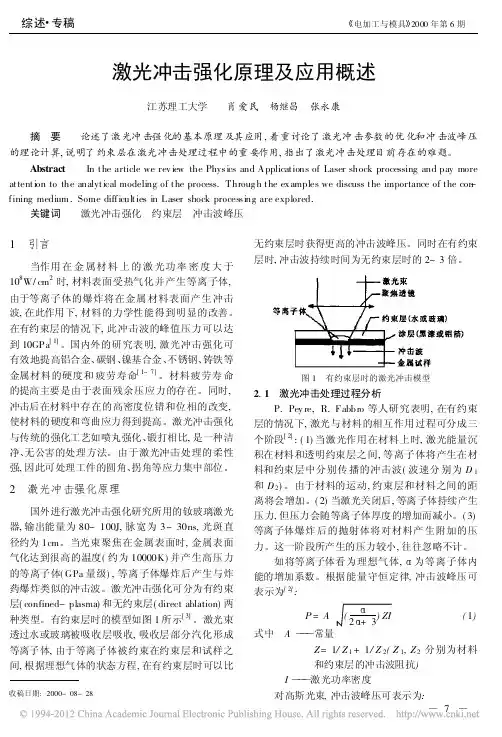

激光冲击强化原理及应用概述江苏理工大学肖爱民杨继昌张永康摘要论述了激光冲击强化的基本原理及其应用,着重讨论了激光冲击参数的优化和冲击波峰压的理论计算,说明了约束层在激光冲击处理过程中的重要作用,指出了激光冲击处理目前存在的难题。

Abstract In the article we rev iew the Physics and Applications of Laser shock processing and pay more attention to the analytical modeling of the process.Throug h the ex amples we discuss the importance of the con-fining medium.Some difficulties in Laser shock processing are explored.关键词激光冲击强化约束层冲击波峰压1引言当作用在金属材料上的激光功率密度大于108W/cm2时,材料表面受热气化并产生等离子体,由于等离子体的爆炸将在金属材料表面产生冲击波,在此作用下,材料的力学性能得到明显的改善。

在有约束层的情况下,此冲击波的峰值压力可以达到10GPa[1]。

国内外的研究表明,激光冲击强化可有效地提高铝合金、碳钢、镍基合金、不锈钢、铸铁等金属材料的硬度和疲劳寿命[1~7]。

材料疲劳寿命的提高主要是由于表面残余压应力的存在。

同时,冲击后在材料中存在的高密度位错和位相的改变,使材料的硬度和弯曲应力得到提高。

激光冲击强化与传统的强化工艺如喷丸强化、锻打相比,是一种洁净、无公害的处理方法。

由于激光冲击处理的柔性强,因此可处理工件的圆角、拐角等应力集中部位。

2激光冲击强化原理国外进行激光冲击强化研究所用的钕玻璃激光器,输出能量为80~100J,脉宽为3~30ns,光斑直径约为1cm。

当光束聚焦在金属表面时,金属表面气化达到很高的温度(约为10000K)并产生高压力的等离子体(GPa量级),等离子体爆炸后产生与炸药爆炸类似的冲击波。

6061-T6中厚板铝合金激光焊接工艺研究针对6mm厚6061-T6铝合金试板做了大功率激光焊接试验,从焊接稳定性入手,分别讨论了离焦量、焊接速度、保护气体流量以及激光功率对激光焊接的影响,确定了中厚板铝合金在大功率激光焊接条件下的最佳激光焊接工艺参数。

最后,利用Simufact Welding软件针对试验结果进行了模拟验证。

结果表明:在采用氩气作为保护气体的条件下,最佳气流量范围为20L/min~25L/min。

在离焦量为-6mm~-4mm时,焊缝的熔深与焊接的稳定性均达到一个较好水平。

中厚板铝合金激光焊接难以得到临界焊透焊缝,往往表现为“透则漏”,因此容易得到部分焊透焊缝,此时小孔的稳定性最差,而全熔透焊的稳定性相对较好。

關键词:激光焊接;焊接角度;数值模拟;气孔率;力学性能6061-T6铝合金具有优良的焊接特性、良好的抗腐蚀性、韧性高且加工性能优异、氧化效果极佳等优良特点,逐渐替代了传统的钢材,广泛应用于电子、精密仪器、通讯以及航天领域[1-3]。

激光焊接是一种先进的连接技术,具有热输入小,变形小等优势。

但是由于深熔焊焊接过程铝合金材料对激光反射率高,激光能量吸收率很低、合金元素烧损严重,焊接过程不稳定,以及铝合金本身特殊的物理性质使得这种工艺还不成熟,焊接时存在着易产生焊缝下塌和气孔缺陷等问题[4-7]。

本文采用6mm厚的6061-T6中厚铝板铝合金材料,进行单因素激光焊接试验,研究不同的焊接工艺参数对激光焊接焊缝成形和焊缝质量的影响,优化中厚板铝合金激光焊接工艺参数,总结工艺参数与焊接接头形状的关系,并对接头的金相组织与力学性能进行观察与测试得出接头形状与金相组织及力学性能的相关性。

1 试验材料及方法试验材料为板厚6mm的6061-T6铝合金,化学成分如表1,实验板的尺寸为。

试验采取氩气为保护气体,通过控制单因素变量进行试验。

激光器是YLR-6000光纤激光器,激光焊接实验中保护气嘴与试验板表面法线的夹角为,距离实验板表面为5mm,焊接前用带有丙酮的棉布将实验板的表面擦拭干净,防止污染实验板,影响试验结果,焊接过程中保持激光垂直照射在焊板上。

铝合金激光焊接中裂纹和氧化现象研究随着工业的发展,激光焊接技术在制造业中得到了广泛应用。

铝合金作为轻质高强材料,在汽车、航空航天、电子等领域也有着广泛的应用。

铝合金激光焊接是目前应用最为广泛的焊接方法之一,但在实际操作中,会出现裂纹和氧化现象,影响焊接效果和质量。

裂纹现象铝合金在激光焊接过程中,易发生裂纹现象,这是由于铝合金的成分和微观结构导致的。

铝合金中含有大量的氧化物,其中氧化铝在焊接过程中容易产生热裂纹。

此外,铝合金的结晶组织和晶粒大小也会影响裂纹的生成。

在焊接过程中,焊接池的形成、扩散和凝固是导致裂纹的关键。

对于大尺寸厚度的铝合金板料,焊接池的形成和凝固会导致内部应力的累积,进而产生裂纹。

因此,在激光焊接过程中,应该采用适当的焊接参数和工艺,尽可能避免裂纹的出现。

氧化现象铝合金具有高反应性和氧化性,焊接过程中容易产生氧化现象。

在高温下,铝合金表面会与周围的氧气或水蒸汽发生化学反应,形成氧化铝层,导致焊缝的质量下降。

氧化现象不仅会影响焊接质量,还会造成焊接过程中的一些问题。

例如,氧化会影响光束的传输,导致焊接池形成不良,影响焊接效果。

另外,氧化物还会形成表面粘附物,影响外观美观度。

降低氧化的方法控制气氛控制焊接环境中的气氛是避免氧化的一个重要方法。

通过封闭式焊接盒、气体干燥器、气密焊接室等装置,焊接过程中保持恒定的气氛,降低氧气和水蒸气的浓度,从而减少氧化现象的发生。

选择适当的焊接参数和工艺选择合适的焊接参数和工艺,是避免氧化现象的关键。

参数过低会导致焊缝不充分和过热区域过小,而高参数则会加重氧化现象。

因此,需要根据具体情况选择适当的焊接参数和工艺。

焊前清洁为避免氧化现象,焊前清洁是必不可少的。

在焊接前应将铝合金表面清洗干净,尽量避免油脂、灰尘等物质附着在焊缝上。

同时也可以采用预热的方法,将板材在焊接前加热至一定温度,降低氧化的发生。

深入研究铝合金激光焊接铝合金激光焊接在工业应用中有着广泛的前景,在焊接质量和生产效率方面都有很大优势。

激光在铝合金焊接中的应用研究进展发布时间:2021-07-06T02:18:51.071Z 来源:《中国科技人才》2021年第10期作者:付晓刚[导读] 铝合金具有较高的比强度、良好的耐蚀性,并且材料品种覆盖范围大,是优良的轻质结构材料,在汽车、轨道交通、航空航天及船舶等行业获得广泛应用。

身份证号 23022119851218xxxx摘要:在我国进入21世纪快速发展的新时期,随着激光器技术的进步,激光在铝合金焊接中的应用研究日益受到关注。

本文综述了国内外研究者为提高铝合金焊接过程中激光能量的耦合效率所做的各种努力和尝试,总结了激光复合焊接、铝合金激光焊接模拟及焊接过程稳定性的预测研究进展,最后对今后铝合金激光焊接技术的研究热点和发展趋势做出了预测。

关键词:铝合金;激光焊接;激光焊接模拟;稳定性;研究进展。

引言铝合金具有较高的比强度、良好的耐蚀性,并且材料品种覆盖范围大,是优良的轻质结构材料,在汽车、轨道交通、航空航天及船舶等行业获得广泛应用。

近年来,激光焊接作为高效率、低热输入、高柔性的高质量连接技术在国内市场获得越来越多的关注和应用。

铝合金激光焊接技术的应用和发展主要受到三方面因素的影响:一是铝合金材料的发展,材料的焊接性、强塑性与耐蚀性等性能提升;二是激光焊接工艺研究与焊接质量评估的成熟度;三是激光焊接设备,包括激光仪器设备的快速发展,以及激光束的输出形式、调控方式的多样化等。

在上述基础上,针对不同行业、场景的生产需求,保障可供选择与搭配的激光焊接系统在成本和工艺上更具有灵活性和适用性。

1、铝合金激光焊特点:随着大功率、高性能激光焊机的不断出现,铝合金激光焊接技术得到了迅速发展,成为最有前景的铝合金焊接方法。

这种方法在焊接热循环、化学冶金、生产效率以及焊缝成型等方面有明显的优点。

铝合金激光焊具有如下4个优点:第一焊接比能小,焊接比能是指焊合单位表面所需的能量。

对比激光焊、氩弧焊的焊接比能可以发现,铝合金激光焊的比能小,热影响区小;第二焊接变形小,聚焦后的激光束光斑直径很小,使得激光束在材料上的作用面积较小,热影响区相对较小,变形相对较小;第三生产效率高,激光光斑直径较小,功率密度较高,允许较高的焊接速度,焊缝质量好,生产效率较高;第四晶粒细小,在激光焊接过程中,焊缝峰值温度高,高温停留时间较短,冷却速度较快,过冷度较大,焊缝组织细小。

张伟铝合金车身的激光焊接工艺设计一前言1 激光焊接的原理:光子轰击金属表面形成蒸汽,蒸发的金属可防止剩余的金属被金属反射掉。

假如被焊金属有良好的导热性能,那么会得到较大的熔深。

激光在材料表面的反射、透射和吸取,本质上是光波的电磁场与材料相互作用的结果。

激光光波入射材料时,材料中的带电粒子依着但矢量3的步调振动,使光子的辐射能变成了电子的动能。

物质吸取激光后,第一产生的是某些质点的过量能量,束缚电子的激发能或者还有过量的声子。

这些原始激发能通过一定过程再转化为热能。

2 激光的分类:分为连续激光焊和脉冲激光焊。

连续激光焊在焊接过程中形成一条连续的焊缝。

脉冲激光焊接时,输入到工件上的能量是断续的,脉冲的,每个激光脉冲在焊接过程中形成一个圆形焊点。

3 激光焊接设备及技术参数:激光焊接设备包括:激光器、光束传输和聚焦系统、气源、电源、工作台和操纵系统技术参数包括:激光波长、最大输出能量、重复率、脉冲宽度和激光工作物质尺寸激光的应用:4 在汽车车身制造方面的应用:汽车车身是整个汽车零部件的载体,车身制造质量的优劣对整车质量起着决定性的作用。

在汽车车身制造方面,激光焊接成为了一种固定的成形方法,适用于量体裁衣地制造半成品。

世界一些闻名汽车公司,如宝马、通用、福特、本田、丰田、菲亚特、雷诺、沃尔沃以及克莱斯勒公司等都广泛采纳了激光拼焊工艺,而且所生产的轿车车身均由激光拼焊板冲压而成。

在我国,武汉钢铁公司采纳激光焊接技术进行汽车用超宽钢板的拼接。

激光拼焊是将2-3 块精确裁剪、物理化学性能、表面状态、厚度各不相同的板材拼焊在一起,然后再把这种半成品冲压成车身零件。

采纳激光拼焊工艺获得的焊缝质量优良,焊缝转接也较为平稳,使车身零部件的抗冲击性和抗疲劳性得到了显著改善。

总的说来,激光焊接技术在车身制造中的应用大大减少了结构件和零配件的数量,从而减轻了汽车质量;提高了车身的尺寸精度和耐腐蚀能力,增加了汽车结构的可靠性、稳固性和安全性;在改善车身质量的前提下,不仅减少了装配工作量,而且还减少了成型工具、冲压机的工装投资以及运输、储存金属材料的费用,节约了制造成本。

激光冲击强化对变形控制的影响研究一、激光冲击强化技术概述激光冲击强化技术是一种利用高能激光脉冲对材料表面进行处理的先进表面改性技术。

该技术通过激光与材料表面的相互作用,产生高速等离子体,进而对材料表面施加冲击波,以改善材料的表面性能。

激光冲击强化技术能够有效提高材料的疲劳寿命、抗腐蚀性和耐磨性,因此在航空航天、汽车制造、能源工业等领域得到了广泛的应用。

1.1 激光冲击强化技术原理激光冲击强化技术的核心原理是利用高能激光脉冲在材料表面产生等离子体,等离子体的膨胀产生冲击波,这些冲击波穿透材料表面,引起材料内部的塑性变形,从而实现材料表面的强化。

激光冲击强化过程中,材料表面的温度升高,但不会超过材料的熔点,因此不会对材料造成热损伤。

1.2 激光冲击强化技术的应用场景激光冲击强化技术的应用场景非常广泛,主要包括以下几个方面:- 航空航天:在航空航天领域,激光冲击强化技术被用于提高飞机发动机叶片、外壳等关键部件的疲劳寿命和抗腐蚀性。

- 汽车制造:在汽车制造领域,激光冲击强化技术可以提高汽车发动机部件、传动系统等的耐磨性和抗疲劳性能。

- 能源工业:在能源工业,激光冲击强化技术用于提高风力发电机叶片、核电站压力容器等设备的耐久性。

二、激光冲击强化对变形控制的影响激光冲击强化技术在提高材料性能的同时,也对材料的变形控制产生了重要影响。

通过对材料表面进行精确的激光冲击处理,可以实现对材料变形的有效控制,这对于精密制造和结构设计具有重要意义。

2.1 激光冲击强化对材料微观结构的影响激光冲击强化过程中,材料表面受到冲击波的作用,导致材料内部的微观结构发生变化。

这些变化包括晶粒细化、位错密度增加、相变等,这些微观结构的变化直接影响材料的宏观力学性能,如硬度、韧性和疲劳强度。

2.2 激光冲击强化对材料表面粗糙度的影响激光冲击强化技术在改善材料表面性能的同时,也会对材料表面粗糙度产生影响。

激光冲击处理后的表面粗糙度通常会降低,这是因为激光冲击波能够去除材料表面的缺陷和不平整,从而实现表面平滑化。

基于激光冲击波技术的铝合金圆杆件强化研究

李明明

【期刊名称】《机械工程师》

【年(卷),期】2018(000)003

【摘要】激光冲击强化技术是利用方向和能量高度集中的激光束作为工具,对材料进行表面强化改性,是近年来快速发展的构件延寿技术.文中运用数值模拟的方法对铝合金圆杆件进行激光冲击强化,分析圆杆被激光冲击作用后,应力波在其内部沿纵向和径向的衰减特性,探讨单点多次冲击后铝合金圆杆件表面残余应力场的分布情况.

【总页数】3页(P28-30)

【作者】李明明

【作者单位】安徽工业大学机械工程学院,安徽马鞍山243002

【正文语种】中文

【中图分类】TG665

【相关文献】

1.激光冲击波作用下3003H16铝合金板料层裂的研究 [J], 黄利伟;龙昆;黄宇;郭海平;丰琅;周俊;马睿佳

2.激光冲击波在铝合金薄板中传播特性研究 [J], 姜银方;黄勤;黄宇;金华

3.铝合金低能激光喷丸强化技术及其研究进展 [J], 肖静怡;胡宇佳

4.铝合金低能激光喷丸强化技术及其研究进展 [J], 肖静怡;胡宇佳

5.基于稀土调控的激光熔覆Ni60强化铝合金的高温摩擦磨损性能研究 [J], 王成磊;梁朝杰;周承华;张可翔;谢映光;林德民

因版权原因,仅展示原文概要,查看原文内容请购买。

铝合金激光焊接技术要点探究徐洋洋杨锡铭发布时间:2023-05-14T03:19:37.208Z 来源:《中国科技人才》2023年5期作者:徐洋洋杨锡铭[导读] 相对于钢铁材料,铝合金具有比强度高、相对密度小、塑性和韧性好等诸多优点,而且具有减轻重量、降低油耗、节约能源、减少污染等绿色环保的作用。

所以在交通运输工具、航空航天器、电子元器件、机械结构件等的制作等领域得到了广泛的应用,尤其在高铁、城市轨道交通、汽车、航空、电子、机械等行业,铝合金的需求量越来越大。

与日益增长的铝合金用量相比,铝合金的焊接设备及工艺显得有些落后,已经成为制约铝合金材料在上述领域大面积应用的主要瓶颈。

基于此,本文将对铝合金激光焊接技术要点进行分析。

中车青岛四方机车车辆股份有限公司山东青岛 266111摘要:相对于钢铁材料,铝合金具有比强度高、相对密度小、塑性和韧性好等诸多优点,而且具有减轻重量、降低油耗、节约能源、减少污染等绿色环保的作用。

所以在交通运输工具、航空航天器、电子元器件、机械结构件等的制作等领域得到了广泛的应用,尤其在高铁、城市轨道交通、汽车、航空、电子、机械等行业,铝合金的需求量越来越大。

与日益增长的铝合金用量相比,铝合金的焊接设备及工艺显得有些落后,已经成为制约铝合金材料在上述领域大面积应用的主要瓶颈。

基于此,本文将对铝合金激光焊接技术要点进行分析。

关键词:铝合金;激光焊;焊接技术要点1 铝合金焊接时存在的问题(1)氧化铝合金易被氧化生成Al2O3,Al2O3熔点为2054℃,比铝合金的熔点高很多,Al2O3的真密度为3.973g/cm3,大于铝合金本身的密度。

由于Al2O3以及其它杂质的存在,所以在焊接时,容易在焊缝中产生夹渣缺陷,降低了焊缝的力学性能。

(2)焊接变形铝合金具有弹性模量低、导热和热膨胀系数大的特点,这就导致在焊接过程中,材料的形变应力大,在形变应力的作用下,焊件将会出现横向、纵向、波浪、弯曲、扭曲等多种变形。

铝合金及其焊接件激光冲击强化抗环境损伤工艺与机理研究7075铝合金具有比强度高,易于加工等优点而广泛应用于航空航天、轨道交通、航海工程等行业的结构件中,焊接是其被制成结构件主要的连接方式之一。

在实际工作中,所有结构件都是要与周围环境相互作用的,如飞机与潮湿的大气

环境、轮船与海水环境、发动机叶片与高温环境等等。

这些环境介质与7075铝合金及其焊接头的相互作用会造成破坏和损伤,影

响结构的使用性能和寿命,导致整个产品失效。

大多数的损伤和破坏都是从表面发生的,因此表面处理与改性是提高7075铝合金抗环境损伤的重要手段。

激光冲击作为一种新型的表面改性技术具有热影响小、效率高、可控性强,绿色无污染等优点。

但国内外激光冲击铝合金强化技术的研究主要集中在力学性能的研究,而且是常温下性能测试研究的比较多。

对于7075铝合金及其焊接头激光冲击后抗腐蚀性能和耐高温性能提高的机理目前还没有统一的认识,因此研究激光冲击强化技术对7075铝合金抗腐蚀(尤其是卤环境)耐高温等性能提高的工艺和机理具有重要的价值和实践意义。

本文根据7075铝合金的静态屈服强度,通过计算分析,结合GAIAR型Nd:YAG纳秒高功率激光器参数范围,通过对比测试冲击后的表面完整性,对激光冲击参数进行优化。

根据优化参数(光斑直径3mm、能量为9J、搭接率60%、脉宽10ns)对7075

铝合金进行冲击强化处理,借助现代测试分析手段对冲击后的物相、微观组织等进行分析,研究激光冲击细化晶粒、诱发高密度位错的机理。

测试激光冲击前后7075铝合金的抗环境损伤能力的变化,主要包括电化学腐蚀测试、应力腐蚀测试、蠕变测试和高温疲劳测试。

采用等离子弧对7075铝合金进行焊接,制作了专用焊接夹具减小其焊接变形,获得具有工程实用级别的焊接头。

利用优化的冲击参数(光斑直径3mm、能量为6J、搭接率60%、脉宽12ns)对其激光冲击处理,使焊接头表面获得0.3mm层深(1次冲击)的残余压应力层,焊缝区中心线处由50MPa残余拉应力转化为

-25MPa的残余压应力。

对于本身为压应力的热影响区,1次冲击后残余压应力增大1倍。

接着对冲击前后7075铝合金焊接头的微观组织进行分析,研究其残余应力转换的微观机理,测试激光冲击后7075铝合金焊接头的抗环境损伤能力的变化,主要包括电化学腐蚀测试、应力腐蚀测试、蠕变测试。

通过对7075铝合金及其焊接头的上述实验研究和机理分析,获得了以下创新成果:(1)确定了激光冲击7075铝合金诱导孪晶结构的工艺参数范围。

建立了激光冲击后晶粒尺寸、晶格显微畸变和位错密度的数学计算模型,该模型精确地描述了激光冲击次数对7075铝合金微观组织结构的影响规律,为激光冲击强化工艺参数的优化选择提供理论支持。

(2)在激光冲击强化提高7075铝合金及其焊接头抗电化学腐蚀能力方面获得了丰富的实验数据和工艺参数,发现了激光冲击在提高7075铝合金抗电化学腐蚀方面的优越性:不仅能使试样自腐蚀电位和点蚀电位正移,而且能使试样极化曲线上出现电位范围至712.9 mV的阳极钝化区间,钝化电阻比冲击前提高了近30倍,从而大大提高7075铝合金的抗腐蚀性。

(3)摸索出了一套正确可行的激光冲击实验参数与方法,利用其可以有效抑制应力腐蚀裂纹萌生,阻止裂纹扩展,提高7075铝合金及其焊接头的抗应力腐蚀能力,使其伸长率、到达断裂的时间、静强度与冲击前相比提高11.13%、20%、100%,把7075铝合金焊接头的腐蚀敏感指

数由13.6%降为8.25%。

(4)研究了激光冲击提高7075铝合金耐高温性能的机理和工艺参数,研究表明:激光冲击强化可使7075铝合金蠕变断裂寿命提高2倍左右,在一定范围内有效抑制了7075铝合金对温度的敏感性;测试了不同冲击工艺参数下7075铝合金稳态结束时的时间、应变和应变率,为铝合金结构件工程应用检修和蠕变时效成形提供了重要的理论参考。

(5)利用激光冲击的方法延长了7075铝合金高温疲劳寿命,使其寿命增长率最高达76.41%,建立了高温残余应力释放模型,有效解释了激光冲击提高7075铝合金耐高温性能的原因,为激光冲击改善铝合金高温疲劳实践应用提供了理论支持。