中国焊接钢桥四十年

- 格式:doc

- 大小:963.51 KB

- 文档页数:13

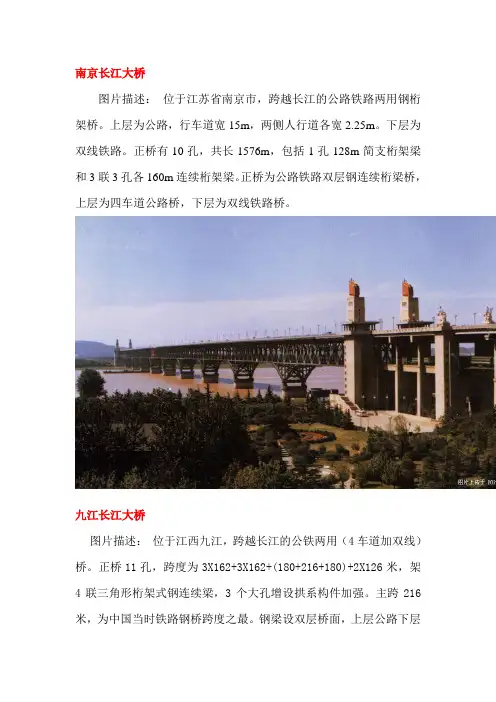

南京长江大桥图片描述:位于江苏省南京市,跨越长江的公路铁路两用钢桁架桥。

上层为公路,行车道宽15m,两侧人行道各宽2.25m。

下层为双线铁路。

正桥有10孔,共长1576m,包括1孔128m简支桁架梁和3联3孔各160m连续桁架梁。

正桥为公路铁路双层钢连续桁梁桥,上层为四车道公路桥,下层为双线铁路桥。

九江长江大桥图片描述:位于江西九江,跨越长江的公铁两用(4车道加双线)桥。

正桥11孔,跨度为3X162+3X162+(180+216+180)+2X126米,架4联三角形桁架式钢连续梁,3个大孔增设拱系构件加强。

主跨216米,为中国当时铁路钢桥跨度之最。

钢梁设双层桥面,上层公路下层铁路。

武汉长江大桥图片描述:位于湖北省武汉市,中国第一座跨越长江的公路铁路两用钢桁架桥。

上层为公路,行车道宽18米,两侧人行道各宽2.25米,下层为双线铁路。

正桥有9孔,共长1155.5米,包括3联3孔平行弦连续桁架,每孔跨度128米,桁高16米。

是中国跨越长江的第一座大桥。

开封黄河大桥图片描述:桥全长4475.09m,共108孔,其中77孔为跨径50m的预应力混凝土简支T型梁,其余31孔跨径为20m。

桥宽18.5m:机动车道12.3m,非机动车道人行道两侧个3.1m。

下部结构为单排双柱式墩,直径220cm大直径钻孔灌注桩基础。

虎门大桥图片描述:主跨为T型钢构,其余各跨为连续梁。

六库怒江桥图片描述:六库怒江桥是当时国内跨度最大的预应力混凝土连续梁桥。

常德沅水大桥图片描述:从高空俯视,该桥显得非常轻巧,主桥为84+3x120+84(m)预应力混凝土连续梁桥。

边滩区引桥为跨度25m桥面连续预应力混凝土简支梁桥,其在南岸为7孔一联,北岸4孔一联。

奉浦大桥东明黄河大桥图片描述:东明黄河大桥主孔系一座预应力混凝土连续-刚构桥。

桥全长4142.14m。

主桥9孔一联中间4个主墩采用双壁墩,墩梁固结,其余各墩为实体式空心墩,引桥桥墩为单排双柱式墩。

我国桥梁钢结构的应用情况及发展趋势摘要:我国当前的钢结构桥梁的建设已经取得了十分瞩目的成就,许多大桥的建造水平都在世界的领先地位,实用型也比较强。

但是,就现在钢结构桥梁的建设情况来看还存在一些不足,在大型桥梁的建设方面我们做的很好,可是一些小型的桥梁依然处在技术、材料落后的状态,出现了一种发展不平衡的现象,由此可以推断,这是因为钢结构桥梁建造技术还不是很成熟,没有达到普及的效果,本文主要讨论的是钢桥在我国的应用情况,以及会出现的发展趋势。

关键词:钢桥;钢结构;使用现状;发展趋势一、中外桥梁的发展比较相比较国外的桥梁发展情况,我国处于先进水平。

近年来随着科学技术的发展,高速、铁路等的快速发展,给各国、各地区之间的经济文化交流提供了方便。

同时,大型桥梁的数量也在不断地增加,国内外在桥梁建设这方面的技术都几乎在同一水平,但是,我国的桥梁建设的综合实力比较高,无论是斜拉桥,还是梁式桥,中国的桥梁一直在世界桥梁的各个排行榜上居于榜首,例如,苏州长江大桥、香港昂船洲大桥、重庆长江复线桥等,都在世界桥梁史上占着十分重要的为止。

从桥梁的数量上看,我国已经超过世界上任何一个国家至少2-3倍,位居世界第一。

从桥梁的跨度上来看,在近几年我国一直在不断打破自己保持的世界纪录。

从桥梁的材料上看,我国拥有质量好、品种丰富的钢铁产品,为大型桥梁建设提供了基础。

跨海大桥的建设是一个国家的综合实力的体现。

近年来,许多发达国家都在进行这方面的研究,我国也不例外,并且在这方面取得了十分显著的成果,也充分说明了我国在桥梁建设方面取得的成就。

二、我国钢结构桥梁的发展现状1.钢结构的应用自上世纪90年代起,我国的钢铁产量已经连续十几年位居世界第一,并且钢铁产品的种类、产量都有很大的提高,都以达到世界先进水平。

近年来,许多大型的钢铁企业都有了自己的先进技术,承包了一系列的大型重点钢结构工程,例如,鸟巢,中央电视台等标志性建筑,既保证了实用性,又做到了美观,这就为钢结构桥梁的建设提供了一定的基础。

我国油气管道运输发展现状摘要:新中国建国以来,我国油气管道运输经历了从初始发展(1958-1969)到快速发展(1970-1987),再从稳步发展(1988-1995)到加快发展(1996年至今)的四个阶段,管道总里程从1958年的0.02万千米增加到2008年的6.4万千米。

目前管道运输已经成为我国陆上油气运输的主要方式,贯通东南西北、连接陆路与海洋的油气战略通道也在逐步建立。

但是,作为综合运输体系的重要组成部分,管道运输在我国综合运输体系中的地位有待于进一步提升。

我国现有干线管道运力不足,管道网络化程度仍然较低,与管道配套的天然气调峰设施建设滞后,成品油管道运输比例低,部分油气管道老化,安全隐患突出,政府监管体制和法规体系尚不健全。

今后我国应着力加快管道运输网络体系和配套的天然气调峰设施建设,大力促进管道运输科技进步,多管齐下,确保管道运输安全,实现油气管道运输的资源多元化、供应网络化、调配自动化。

关键词:管道运输,天然气管道,原油管道,成品油管道,地下储气库,网络体系随着我国石油和天然气工业的快速发展,油气管道建设突飞猛进。

目前管道运输已经成为我国陆上油气运输的主要方式。

但作为综合运输体系的重要组成部分,我国油气管道运输在监管法规、管理体制、覆盖范围、连通程度、配套设施等方面还有待完善,管道运输在我国综合运输体系中的地位有待于进一步提升。

一、我国油气管道运输发展现状新中国建国以来,我国油气管道运输经历了初始发展(1958-1969年)、快速发展(1970-1987年)、稳步发展(1988-1995年)和加快发展(1996年至今)四个阶段,管道总里程已从1958年的0.02万千米增加到2008年的6.47千米。

“九五”以来,随着塔里木、吐哈、准噶尔、柴达木、鄂尔多斯和四川盆地油气田上产速度的加快以及国外油气进口量的增加,我国油气管道建设进入了加快发展的高潮时期,1995-2008年全国油气管道总里程年均增加约4000千米。

我国桥梁的建设成就1. 上海东海大桥(2005)东海大桥是我国第一座在广阔海域建造的大桥,具有里程碑意义,并将为今后的跨海大桥建设提供宝贵的经验,为了使洋山深水港尽早开港,提高上海航运中心的国际竞争力。

设计创新东海大桥的二座斜拉桥采用创意的设计,主航道桥采用单索面和结合箱梁桥面配以倒 Y 型桥塔的布置,而颗珠山桥则采用平行索面的结合梁桥面,桥塔的上横梁则采用轻型的钢管横撑。

施工创新在短短的三年半时间里,东海大桥建设者面对海上环境恶劣、大型预制构件的整体吊装以及保证 100 年使用寿命等挑战,按期完成了任务。

通过研制海上混凝土及各项防腐技术和设计措施,提高了在海洋环境下混凝土的耐久性。

在海域施工必须采用 GPS 定位技术,建造大型耐风浪的施工平台, 在施工管理上也要通过创新加以变革才能保证施工的顺利进行.2. 上海卢浦大桥(2003)主跨达 550 米的上海卢浦大桥是一座世界纪录跨度的钢拱桥.设计创新上海卢浦大桥大胆地采用了倾斜的箱形拱以获得“提篮拱"的美学造型。

与古典的桁架拱相比,箱形肋拱可能更具有现代气息.施工创新300 米以上拱桥一般都采用桁架拱以减小拼装重量以利悬拼施工.侧倾稳定性的分析看,平行拱面也可获得足够的稳定安全系数,而在倾斜的拱面上进行重量达 480 吨的拱肋节段悬拼,确实是巨大的挑战。

卢浦大桥的施工单位采用巨型临时塔吊和扣索系统,并通过大量压重措施,同时引进了国外的吊装设备克服了困难,使拱肋得以合拢.在施工中将有多次体系转换,将临时扣索的拉力转移到水平的系杆拉索中去。

施工全过程的控制技术应当是一项非常具有特色的创造性工作。

3。

润扬长江大桥(2005)主跨 1490米的润扬长江大桥南汊悬索桥是中国最大跨度悬索桥。

施工创新主要的挑战来自基础工程。

50 米深的北锚碇采用嵌岩的地下连续墙。

对于平面尺寸为 69m×50m 的巨大桥梁基础是一个挑战性的任务。

运用信息化的施工方式,对连续墙体和周围土体的各种信息进行实时的监控和正反演分析,保证了基础施工的快速和安全. 同样,南锚碇所采用的冰冻法技术是传统的煤矿竖井施工技术,但在大尺寸的桥梁基础中使用也是一项大胆的创举,承担了巨大的风险.首次采用中央扣和中央稳定板的措施解决抗风稳定性问题。

钢桥面板的设计、制造、安装与疲劳史永吉方兴王辉白玲(中国铁道科学研究院)内容摘要近十几年中,我国建设了许多大跨度钢箱梁悬索桥、斜拉桥,然而,服役不久,正交异性钢桥面板即产生了不同程度的早发性、多发性、再现性裂纹。

这给我们留下了二大课题:①今后新建桥梁,如何正确设计、制造和现场安装钢桥面板,确保其疲劳耐久性;②现已产生疲劳裂纹的钢桥面板,如何正确进行加固,恢复其运营功能。

本文概要介绍了钢桥面板的发展,实桥疲劳裂纹事例,以及德国、日本等国关于钢桥面结构设计、制造、现场安装最新理念和要求,供我国各方面参考。

1引言近十几年来,我国建成了许多采用钢箱梁的悬索桥、斜拉桥。

然而,这些钢桥服役不久,钢桥面板即产生了不同程度的疲劳裂纹,并呈现早发性、多发性、再现性状态。

这给我们留下了两大课题:(1)、今后新建桥梁中,如何正确的设计、制造、安装钢桥面板,避免疲劳裂纹的发生,确保其耐久性。

(2)、现已产生疲劳裂纹的钢桥面板,如何进行正确加固,消除裂纹病害,恢复其运营功能。

本文从钢桥面板的研发、应用出发,到产生许多疲劳裂纹,然后经过长期不间断的研究、改进和实桥检验,直到现在,特别是德国和日本,把钢桥面板的结构设计、制造和安装与疲劳综合考虑,这与通常用疲劳检算来确保结构耐久性的思路有很大的不同。

我国钢桥面板应用稍晚,但一下子用量很大,尤其需要研究这方面的经验和教训,使我国钢桥面板的设计、制造安装更健康的发展。

2.钢桥面板的发展上世纪30年代,德国首先开始研发用钢桥面板代替混凝土桥面板,谋求减轻自重、延伸跨长和经济性。

1934年建成了世界上第一座钢桥面板连续板梁桥——Feldcoeg桥,跨长8.0m+2×12.5m+8.0m,该桥桥面板结构如图1所示。

图1 德国Feldcoeg桥钢桥面板二次世界大战后,德国正式把钢桥面板既作为主梁翼缘的一部分而参与主梁共同工作,又作为桥面板直接承受交通荷载,于1950年建成了kurpfalz桥,三跨连续钢板梁桥,跨长56.1m+74.8m+56.1m,见图2。

中国焊接钢桥四十年 清华大学 陈伯蠡

⒈ 中国钢桥发展概况 常见的钢桥型式有:梁桥(I型板梁、桁梁、箱梁),拱桥(系杆拱、下承拱、上承拱、中承拱),以及悬索桥和斜拉桥等。大跨径公路钢桥主要是悬索桥(图1 a)和斜拉桥(图1b);铁路钢桥多为梁桥和拱桥。图1c为低塔斜拉公铁两用梁桥。按造桥方法,钢桥可分为:

a b

C d 图1 焊接钢桥的几种桥型 a---西陵长江大桥(公路桥);b--- 南京长江二桥(公路桥); c---芜湖长江大桥(公铁两用桥);d---贵州北盘江大桥(铁路桥)

铆接桥(工厂制造和工地拼接均为铆接)、栓焊桥(工厂制造为焊接,工地拼接为高强度螺栓连接)和全焊桥(工厂制造和工地拼接均为焊接)。栓焊桥和全焊桥统称为焊接桥。 我国仅在长江上已有各种型式的桥梁29余座,其中接近半数为钢桥。“万里长江成了中国当代桥梁的展台。”(北京日报,2002.07.17)。关于焊接钢桥,可以公路桥为对象作比较,按大跨径悬索桥的跨径L≥600m,大跨径斜拉桥L≥400m,进行不完全统计,90年代以来中国已建成大跨径悬索桥7座,大跨径斜拉桥10座;同时期国外建成的大跨径悬索桥有10座(其中日本6座),大跨径斜拉桥有15座(其中日本6座)。按跨径大小排序〔1〕〔2〕,在世界上建成的全部悬索桥中排名前十位的焊接钢桥中,中国有2座:江阴长江大桥(L=1385m)排名第四,香港青马大桥(L=1377m)排名第五;日本明石海峡大桥L=1990m,居首位;丹麦的Great Belt大桥L=1624m,排名第二。而在全部斜拉桥排名前十位的焊接钢桥中,日本的多多罗大桥L=890m,居首位;中国有6座桥,排名第三、四、五、六、七和第九(南京长江二桥L=628m,排第三位;武汉长江三桥L=618m,排第四位)。其中“不少已跻身‘世界级’桥梁,展示出中国当代建桥技术达到了世界先进水平”。(北京日报2002.07.17)。 1996年布达佩斯国际焊接钢桥会议中,日本东京大学伊藤教授在题为“东亚焊接桥的技术进展”〔2〕(p.67)中讲了日本的情况,并着重评述了中国钢桥的发展,“中国当前正在蓬勃开展经济工作,条件允许,也需要在广阔的中国大地上大规模建设永久性基础设施。在建设大跨度索承载桥(cable-supported bridge)方面,中国仅次于日本,也有显着的成就。”“(中国)目前正在非常积极地开发焊接桥梁。”“关于焊接桥,中国工程技术人员正努力开发几百米跨径的全焊结构。”实际上他还并不完全了解中国的发展情况。这时中国已经建成第一座全焊钢桥,即西陵长江大桥(L=900m,单跨悬索钢桥,1996年)。当然,这较之世界上第一座全焊悬索钢桥Severn大桥(英国,1966年,L=987.6m)晚了30年。在〔2〕中,伊藤教授提到:“日本钢结构的生产超过了其它所有国家”,“研究开发了多种用于日本钢桥的焊接技术,但迄今为止,关于工地焊接方面似乎还有些保守。”这说明当时日本还未全力开发全焊钢桥。看来,中国焊接钢桥已经开始疾步赶上并进入了世界的先进行列。为了便于了解,将我国近50年来有代表性的钢桥按建成年代排序,如表1所示。所谓有代表性,不涉及任何方面评价问题,而是为说明各时期桥型、钢材及钢梁制造安装方法等的演变。 中国焊接钢桥的发展并不是一蹴而就的,而是设计、冶金、焊接各方面工程技术人员和技术工人密切配合,经历了几个阶段,努力不懈地试验研究,攻克一个个难关,才可以取得令世人瞩目的成果。中国钢桥是从建设铁路桥起步的,相当长的时间里是采用铆接制造技术。采用的钢材是低碳钢。60年代初,开始栓焊钢桥的研制,并于1962年和1964年分别建成雒容(L=44.62m)和浪江(L=61.44m)两座试点钢桥,取得了初步经验。 修建成昆铁路时,西南铁路建设总指挥部于1965年组成“栓焊梁战斗组”,集合有铁路系统内外19个单位共68人。其中,清华大学与哈尔滨焊接研究所担负焊接试验工作,中国科学院声学研究所负责超声波探伤开创工作。以成昆铁路建设为契机,中国开始进入了栓焊钢桥时代。成昆铁路全线共建成栓焊钢桥44座122孔,用钢量1.2万吨(16Mnq),高强螺栓100万套。“栓焊结构基本上代替了铆接结构,是我国钢桥技术的一次重大改革,并为我国钢桥的进一步发展提供了大量实践的经验,起到了促进作用。”〔3〕 我国在70~80年代,桥梁用钢的质量不理想,同时也存在对焊接技术可靠性的疑虑,而妨碍焊接技术在桥梁钢结构上的应用。1966年列为当时重点工程的枝城长江大桥(701桥),为三跨连续桁梁铁路桥,L=160m,原设计为栓焊梁。专为该桥开发了新桥梁钢 15MnVNq,并进行了全部的焊接性和焊接工艺试验;但最终仍将栓焊结构改变为铆接结构。只当15MnVNq钢经过不断优化,并将白河大桥作为试验桥取得成功后,才在1992年应用于九江长江大桥,建成L=216m公铁两用三跨连续系杆拱栓焊钢桥(最大板厚为56mm)。 表1 中国钢桥的发展概况 № 年代 桥名 类别 桥型 结构 跨径/m 钢材 制造 安装 1 1957 武汉长江大桥 公铁 两用 桁梁 三跨 连续 128 CT.3(相当Q235) 铆接 铆接 2 1968 南京长江大桥 公铁 两用 桁梁 三跨 连续 160 16Mnq 铆接 铆接 3 1970 迎水河桥(成昆铁路) 铁路 系杆拱 刚性梁 112 16Mnq 焊接 栓接 4 1991 上海南浦大桥 公路 斜拉 结合梁 423 StE355 焊接 栓接 5 1992 九江长江大桥 公铁 两用 系杆拱 三跨连续 216 15MnVNq 焊接 栓接 6 1993 上海杨浦大桥 公路 斜拉 结合梁 602 StE355 焊接 栓接 7 1995 孙口黄河大桥 铁路 桁梁 四跨连续 108 SM490C 焊接 栓接 8 1996 上海徐浦大桥 公路 斜拉 混合梁 590 S355N 焊接 栓接 9 1996 西陵长江大桥 公路 悬索 单跨 箱梁 900 16Mnq 焊接 焊接 10 1997 香港青马大桥 公铁 两用 悬索 三跨连续箱梁 1377 BS 4360 Gr.500YS 焊接 栓接 11 1997 虎门大桥 公路 悬索 单跨 箱梁 888 16Mnq 焊接 焊接 12 1999 厦门海沧大桥 公路 悬索 三跨连续箱梁 648 16Mn 焊接 焊接 13 1999 江阴长江大桥 公路 悬索 单跨 箱梁 1385 Fe510D (S355J2G3) 焊接 焊接 14 2000 芜湖长江大桥 公铁 两用 低塔斜拉 三跨连续桁梁 312 14MnNbq 焊接 栓接 15 2001 南京长江二桥 公路 斜拉 三跨连续箱梁 628 16Mnq 焊接 焊接 16 2001 宜昌长江大桥 公路 悬索 单跨 箱梁 960 Q345E 焊接 焊接 17 2001 天津塘沽 海河大桥 公路 单塔 斜拉 混合 箱梁 310 Q345E 焊接 焊接 18 2001 贵州 北盘江大桥 铁路 拱 钢管砼 236 Q345D 焊接 焊接 19 2001 武汉 军山长江大桥 公路 斜拉 三跨连续箱梁 460 Q345C 焊接 焊接 20 在建 巫峡长江大桥 公路 拱 钢管砼 460 Q345C 焊接 焊接 21 在建 舟山 桃夭门大桥 公路 斜拉 混合 箱梁 580 Q345D 焊接 焊接 22 在建 润扬长江大桥北汊大桥 公路 斜拉 三跨连续箱梁 406 Q345D 焊接 焊接 进入90年代,经济发展对交通建设的需求日益增长,高速公路网的建设和跨江河、跨海湾通道的建设,迫切要求修建大跨度钢桥。同时,我国冶金技术在不断进步,优质低合金高强钢有了长足发展。除了山海关和宝鸡两个桥梁厂,大型船厂如沪东造船厂、江南造船厂、武昌造船厂及广州造船厂等均有条件承担大跨径钢桥的制造任务,并且已经成功地制造出高质量的焊接钢桥。 1991年开始,上海率先先后建成三座斜拉式栓焊公路桥:南浦大桥(1991年,L=423m,结合梁)、杨浦大桥(1993年,L=602m,结合梁)、徐浦大桥(1996年,L=590m,混合梁)。正在建设的上海卢浦大桥,L=550m,是世界上最大的一座钢拱公路桥。1996年、1997年相继建成全焊结构的单跨钢箱梁悬索桥:西陵长江大桥(L=900m)、虎门大桥(L=888m)。以后陆续建成江阴长江大桥、汕头天津塘沽海河大桥及南京长江二桥等多座公路大桥。在建中的润扬长江大桥南汊大桥,L=1490m,为我国当前跨距最大的公路悬索桥。铁路钢桥也有明显进步,建造了诸如九江长江大桥、孙口黄河大桥、长东黄河二桥、芜湖长江大桥等公铁两用栓焊钢桥或铁路专用栓焊钢桥;而且结构型式由源于铆接钢梁的节点栓接到焊接整体节点,栓焊比例由初期“少焊多栓”发展到全焊整体节点,钢材由16Mnq发展到14MnNbq,钢板厚度由24mm 发展到56mm。芜湖长江大桥的建成,被铁路系统“誉为继武汉、南京、九江长江大桥之后我国桥梁建设的第四座里程碑〔4〕。” 这样,中国自90年代开始了焊接钢桥大发展的黄金时期。这表明,如实际有需要,中国完全具备条件有能力建设大跨度或超大跨度焊接钢桥。 2. 中国焊接钢桥的若干技术进展 2. 1 桥梁钢的开发与优化 我国在发展焊接钢桥的过程中主要是采用国产钢材(表1),钢的强度级别主要是屈服点σS≥345Mpa级,如16Mn(Q345)。少数大桥应用了σS≥420Mpa级的15MnVN。也采用过国外的钢材,钢的强度级别均相当于Q345,如SM490C、Fe510D、StE355之类。 50年代,武汉长江大桥采用的是前苏联提供的低碳钢,牌号为CT.3 (相当于Q235)。60年代,南京长江大桥建桥初期,使用的也是前苏联提供的低合金钢,牌号为Нл2(σ

S=290~390Mpa),但仅供应少量后就停止了。从此开始了自力更生。鞍山钢铁公司全力以赴地开发16Mnq钢,以解南京长江大桥的“燃眉之急”。开始时,成材率很低,钢的质量不够理想,也不够稳定;但在以后的发展中逐步改善,并成为国内各个钢厂长时期的基本产品。16Mnq钢就是这样诞生的。 在制造成昆铁路栓焊钢梁时,使用了国内几个钢厂的16Mnq钢,曾遇到钢板严重的碳偏析情况。标准规定碳的含量上限为0.20%,而有的钢板碳含量高达0.24%。在工型杆件角焊缝埋弧焊时,焊缝产生热裂纹。不得不进行焊丝的优化工作,用H03MnTi焊丝代替H08A,焊剂HJ431也作了优化,结果才得以使用这批钢板。〔3〕 1985年以前,由于16Mn钢的生产工艺改进较小,钢的质量与国外同类钢材差距较大,钢中硫含量高,非金属夹杂物多,钢材性能低,特别是低温冲击韧性差,不能适应市场需要。因而,冶金部组织力量在“六.五”期间进行了科技攻关。在冶炼方面,采用了喷射冶金、稀土处理、微合金化等措施;在轧制方面,采取了控制轧制、热机械控制处理(TMCP)、水幕冷却等新工艺,使16Mn钢的质量得到了很大提高,主要指标达到了当时国外同类钢材的水平。〔5〕表2列出新冶炼工艺的效果。将优化的16Mn钢与近些年应用的几种同类钢材作对比,列于表3,从表3可见,优化的16Mn钢的韧性确已得到明显改善。 1966年初,为满足枝城长江大桥的需要,鞍山钢铁公司开始开发15MnVNq。针对设计的最大板厚为38mm,屈服点σS≥420Mpa,确定正火供货,以保证韧性。起初,经过焊接性和焊接工艺试验,发现,正火的15MnVNq对焊接热循环敏感,过热区韧性降低幅度比较大,必须进一步优化。1976年,15MnVNq的优化工作取得了成果,并应用于白河大桥。该桥为单线铁路桥,三跨连续桁梁,L=128m,作为试验桥已运营多年。15MnVNq钢的优化,实际是利用先进冶炼工艺尽可能降低硫和磷的含量,并适当降低碳含量,表4列出部分数据。