铈锆铝复合材料

- 格式:ppt

- 大小:852.50 KB

- 文档页数:23

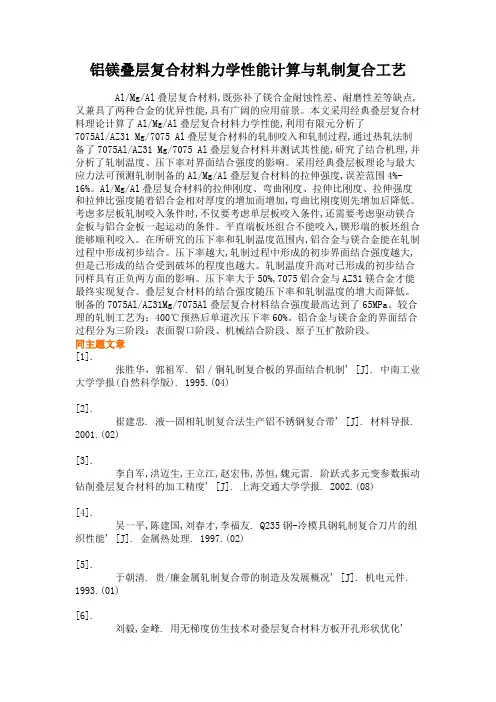

铝镁叠层复合材料力学性能计算与轧制复合工艺Al/Mg/Al叠层复合材料,既弥补了镁合金耐蚀性差、耐磨性差等缺点,又兼具了两种合金的优异性能,具有广阔的应用前景。

本文采用经典叠层复合材料理论计算了Al/Mg/Al叠层复合材料力学性能,利用有限元分析了7075Al/AZ31 Mg/7075 Al叠层复合材料的轧制咬入和轧制过程,通过热轧法制备了7075Al/AZ31 Mg/7075 Al叠层复合材料并测试其性能,研究了结合机理,并分析了轧制温度、压下率对界面结合强度的影响。

采用经典叠层板理论与最大应力法可预测轧制制备的Al/Mg/Al叠层复合材料的拉伸强度,误差范围4%-16%。

Al/Mg/Al叠层复合材料的拉伸刚度、弯曲刚度、拉伸比刚度、拉伸强度和拉伸比强度随着铝合金相对厚度的增加而增加,弯曲比刚度则先增加后降低。

考虑多层板轧制咬入条件时,不仅要考虑单层板咬入条件,还需要考虑驱动镁合金板与铝合金板一起运动的条件。

平直端板坯组合不能咬入,锲形端的板坯组合能够顺利咬入。

在所研究的压下率和轧制温度范围内,铝合金与镁合金能在轧制过程中形成初步结合。

压下率越大,轧制过程中形成的初步界面结合强度越大,但是已形成的结合受到破坏的程度也越大。

轧制温度升高对已形成的初步结合同样具有正负两方面的影响。

压下率大于50%,7075铝合金与AZ31镁合金才能最终实现复合。

叠层复合材料的结合强度随压下率和轧制温度的增大而降低。

制备的7075Al/AZ31Mg/7075Al叠层复合材料结合强度最高达到了65MPa。

较合理的轧制工艺为:400℃预热后单道次压下率60%。

铝合金与镁合金的界面结合过程分为三阶段:表面裂口阶段、机械结合阶段、原子互扩散阶段。

同主题文章[1].张胜华,郭祖军. 铝/铜轧制复合板的界面结合机制' [J]. 中南工业大学学报(自然科学版). 1995.(04)[2].崔建忠. 液—固相轧制复合法生产铝不锈钢复合带' [J]. 材料导报. 2001.(02)[3].李自军,洪迈生,王立江,赵宏伟,苏恒,魏元雷. 阶跃式多元变参数振动钻削叠层复合材料的加工精度' [J]. 上海交通大学学报. 2002.(08)[4].吴一平,陈建国,刘春才,李福友. Q235钢-冷模具钢轧制复合刀片的组织性能' [J]. 金属热处理. 1997.(02)[5].于朝清. 贵/廉金属轧制复合带的制造及发展概况' [J]. 机电元件. 1993.(01)[6].刘毅,金峰. 用无梯度仿生技术对叠层复合材料方板开孔形状优化'[J]. 清华大学学报(自然科学版). 2004.(12)[7].李兴刚,齐克敏,朱泉. 锌/铝轧制复合研究' [J]. 中国有色金属学报. 1999.(02)[8].郑丽娟,赵玉涛,金明江,程晓农,刘强. 纤维/树脂/铝合金叠层复合材料的显微组织与阻尼性能' [J]. 中国有色金属学报. 2003.(03)[9].张福范. 叠层复合材料拉杆的夹层应力' [J]. 复合材料学报. 1984.(01)[10].张胜华,郭祖军. 铜-铝复合材料的研究' [J]. 中国有色金属学报. 1995.(04)【关键词相关文档搜索】:材料学; Al/Mg/Al叠层复合材料; 轧制复合; 力学性能计算; 有限元模拟; 结合机理; 结合强度【作者相关信息搜索】:南京理工大学;材料学;张新平;杨婷慧;。

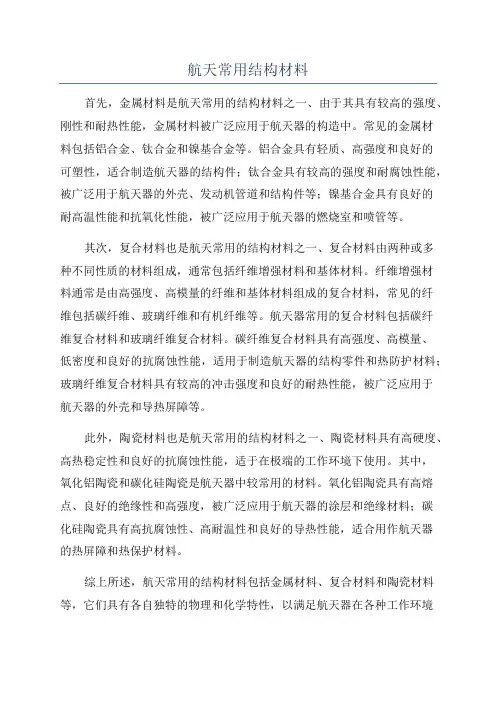

航天常用结构材料首先,金属材料是航天常用的结构材料之一、由于其具有较高的强度、刚性和耐热性能,金属材料被广泛应用于航天器的构造中。

常见的金属材料包括铝合金、钛合金和镍基合金等。

铝合金具有轻质、高强度和良好的可塑性,适合制造航天器的结构件;钛合金具有较高的强度和耐腐蚀性能,被广泛用于航天器的外壳、发动机管道和结构件等;镍基合金具有良好的耐高温性能和抗氧化性能,被广泛应用于航天器的燃烧室和喷管等。

其次,复合材料也是航天常用的结构材料之一、复合材料由两种或多种不同性质的材料组成,通常包括纤维增强材料和基体材料。

纤维增强材料通常是由高强度、高模量的纤维和基体材料组成的复合材料,常见的纤维包括碳纤维、玻璃纤维和有机纤维等。

航天器常用的复合材料包括碳纤维复合材料和玻璃纤维复合材料。

碳纤维复合材料具有高强度、高模量、低密度和良好的抗腐蚀性能,适用于制造航天器的结构零件和热防护材料;玻璃纤维复合材料具有较高的冲击强度和良好的耐热性能,被广泛应用于航天器的外壳和导热屏障等。

此外,陶瓷材料也是航天常用的结构材料之一、陶瓷材料具有高硬度、高热稳定性和良好的抗腐蚀性能,适于在极端的工作环境下使用。

其中,氧化铝陶瓷和碳化硅陶瓷是航天器中较常用的材料。

氧化铝陶瓷具有高熔点、良好的绝缘性和高强度,被广泛应用于航天器的涂层和绝缘材料;碳化硅陶瓷具有高抗腐蚀性、高耐温性和良好的导热性能,适合用作航天器的热屏障和热保护材料。

综上所述,航天常用的结构材料包括金属材料、复合材料和陶瓷材料等,它们具有各自独特的物理和化学特性,以满足航天器在各种工作环境下的要求。

这些材料的应用,使得航天器能够在极端条件下顺利运行,并取得重大的科学研究和技术进步。

再次飞跃,中国科学家率先发明超坚硬铝合金,将在高铁和大飞机上应用!过去在我们的印象里,铝合金是一种材质很轻但是很软的物质。

很多科学家都希望让铝合金能够变得坚硬起来,但是这样的梦想一个个都破碎了。

中国科学家却实现了梦幻般的突破!上海交通大学金属基复合材料国家重点实验室的张荻教授研究团队把碳纳米管、石墨烯等新型高性能增强相引入到铝合金中,开发出了高强韧的“烯碳铝基复合材料”。

相比于现有的商业铝合金,这种材料具有同样的密度,但室温下其强度提高15~25%、刚度提高15~30%,还能保持相当的延伸率,制备工艺稳定、加工性能好。

此外,由于其独特的结构,其阻尼性能比相应商业铝合金提高50~100%,减重的同时还能带来显著的减振降噪效果。

其实把碳纳米管和石墨烯加入铝合金中的设想在20年前就有了,但是却迟迟无法完成。

我们先说说过去农村垒土筑墙,泥瓦匠通常在稀泥中添加一定量的稻草杆、瓦砾片能够使泥墙却变得更结实牢固,其关键就在于所添加稻草杆、瓦砾片的长短、大小和分布均匀性。

所以呢在铝基复合材料中,铝合金基体就像是垒墙用的稀泥,铝基复合材料性能的好坏就在于选择高性能的“稻草杆、瓦砾片”作为增强相,并实现其在铝合金基体“泥”中的均匀分布。

碳纳米管及石墨烯具有卓越的力学性能,其密度只有钢材的1/6,强度却超过钢材的100倍,刚度与自然界中最硬天然金刚石接近。

碳纳米管只要有少量的碳纳米管及石墨烯被均匀分散到铝合金基体中,就能部分取代昂贵的合金元素,简化合金成分和加工工艺,还能极大提高铝合金的强度、刚度等力学性能,同时保持铝合金良好的加工性能。

石墨烯但是日本科学家却始终做不出来!美国航天航空局等欧美研究机构和加拿大铝业等跨国企业,也在竞相开展烯碳铝基复合材料的研究开发,但是收效甚微!这是为什么呢?最主要的原因就在于碳纳米管及石墨烯的尺寸实在太小:碳纳米管“稻草杆”的直径不及头发丝的千分之一,石墨烯“瓦砾片”的厚度更是不到头发丝的十万分之一。

原位 TiB2颗粒增强 ZL205 铝基复合材料组织控制摘要:通过混合盐反应内生的方法在ZL205铝合金基体中引入TiB2颗粒增强相,研究了TiB2颗粒增强ZL205复合材料铸态和热处理态的显微组织。

研究表明:TiB2颗粒增强ZL205复合材料基本相组成为α-Al相、CuAl2相及TiB2颗粒。

TiB2颗粒内生,改善了二者间的润湿性,促进分散,同时将颗粒增强体尺寸控制在1μm以下。

复合材料坯体挤压,利用晶粒之间的滑动促进颗粒分散,挤压后再进行热处理,促进了颗粒的进一步分散,TiB2颗粒团聚得到改善。

关键词:铝基复合材料;原位生成;微观组织引言金属基复合材料由于膨胀系数低、比刚比强度高等特点,在车辆载具、飞行器和3C电子等行业具有广阔应用前景,其中,颗粒增强铝基复合材料由于具有较低的原材料价格、良好的微观结构、稳定的各向同性性能、简单的制备加工过程等优点,是铝基复材的重要研究热点之一[1-2]。

TiB2颗粒作为增强体在铝基复合材料中备受关注,其具有熔点高、弹性模量高、强度硬度高,以及良好的导热、导电、腐蚀抗性等特点,目前被认为是理想的增强体,再者,TiB2颗粒原位生成具有粒径小、呈等轴状、表面洁净、界面稳定、润湿性好等特性,可提升铝基体的力学性能,已得到广泛的研究报道[3-4]。

Kumar S等人[5]发现,原位合成TiB2/Al7Si复合材料的弹性模量相比母材合金有明显提高。

Han等人[6]通过原位反应法制备TiB2/Al-Si合金复合材料,显著改善了增强相在基体中分布情况。

Wang等人[8]通过改良熔盐法,制备出TiB2/Al复合材料并研究了Ti、B元素收得率。

王浩伟等人[3]通过研究复合材料性能与增强颗粒尺寸、分布均匀性、体积分数等因素的关系,获得复材屈服强度与增强颗粒体积分数关联模型。

目前原位TiB2增强铝基复合材料的研究工作主要聚焦在材料的制备方法及室温力学性能上,基体材料则多为Al-Si系铝合金,较少报道ZL205为代表的Al-Cu系高性能铝合金材料的显微组织和高温力学性能的研究。

碳化硅铝基复合材料

碳化硅铝基复合材料(SiC-Al composites)是一种新型的结构材料,它具有高强度、高模量、高热稳定性和低热膨胀系数等优良特性,因此在航空、航天、化工等领域中得到

了广泛的应用。

碳化硅铝基复合材料主要由碳化硅(SiC)粉末、铝(Al)粉末、以及其他添加剂如增塑剂、增强剂等组成。

这些材料经过混合,然后在高温下进行烧结或热压制成具有复合性

能的材料。

其中碳化硅作为主要的增强相,因其具有高硬度、高热稳定性、耐腐蚀性等优

良物理化学特性,可以增强材料的耐热性和强度;铝则作为基体相,具有良好的可加工性

和导热性,可以提高材料的可加工性和传热性能。

碳化硅铝基复合材料具有很多优良特性,如高强度、高刚度、高耐热性、低热膨胀系数、耐腐蚀性好等。

其中,其高强度和高刚度主要是由于其增强相碳化硅的独特物理化学

特性,而其耐热性和低热膨胀系数则是由于其铝基体的质地和热处理工艺所决定的。

近年来,随着碳化硅铝基复合材料技术的不断发展,其应用范围也在不断扩大。

例如,在航空航天领域中,碳化硅铝基复合材料可以用于制造先进的高温结构材料和推进器材料;在化工领域中,它可以被用于制造耐高温、耐腐蚀的管道和设备。

尽管碳化硅铝基复合材料具有很多优良特性,但同时也存在一些局限性。

例如,其制

造工艺较为复杂,以及成本较高等。

另外,在碳化硅铝基复合材料的制备过程中,如果控

制不好工艺参数,容易出现气孔等缺陷,进而影响其性能。

综上所述,碳化硅铝基复合材料是一种应用前景广阔的材料,具有很多优良特性。

今后,随着科学技术的不断发展,碳化硅铝基复合材料的制备和应用将会得到进一步的提高

和拓展。