埋地钢管腐蚀检测与剩余寿命的综合评估实用方法

- 格式:pdf

- 大小:253.58 KB

- 文档页数:4

埋地钢质管道风险评估方法

随着城市开发不断推进,越来越多的地下管道出现在我们生活中。

埋地钢质管道是其中一种常见的管道类型,主要被用于输送天然气、

石油、水等介质。

然而,由于受到地下环境和外界因素的影响,埋地

钢质管道本身存在一定的风险。

本文将介绍几种常用的风险评估方法,以帮助相关单位对管道风险进行管理和控制。

首先,经验评估法是一种简便实用的方法。

其主要根据经验规律

以及专家经验,对管道的运行情况、周边环境、管道材质、设计参数

等进行综合评价,得出管道的风险等级,并进行相应的风险控制措施。

其次,定量评价法是一种正确性较高的评估方法。

该方法以概率

论及统计学为基础,通过对多因素进行综合分析,得出管道风险的概

率值,并将风险进行定量化。

然后再根据风险等级选择相应的风险措施,降低风险。

最后,数学模型评估法是一种针对特定情况建立数学模型的评估

方法。

该方法可以对运行中的管道进行实时监控,并对管道的风险进

行预测和分析,为管道安全运行提供数据支持。

综上所述,针对埋地钢质管道风险评估,不同的方法都有其适用

的场合。

通过科学合理的评估方法,对管道风险进行合理控制,是保

障公共安全的重要一环。

油气管道腐蚀检测及剩余寿命预测埋地油气管道发生腐蚀将会导致油气管道的穿孔、泄漏甚至破裂,造成巨大的财产生命损失,有必要对存在腐蚀缺陷的油气管道进行检测并对其剩余寿命的预测。

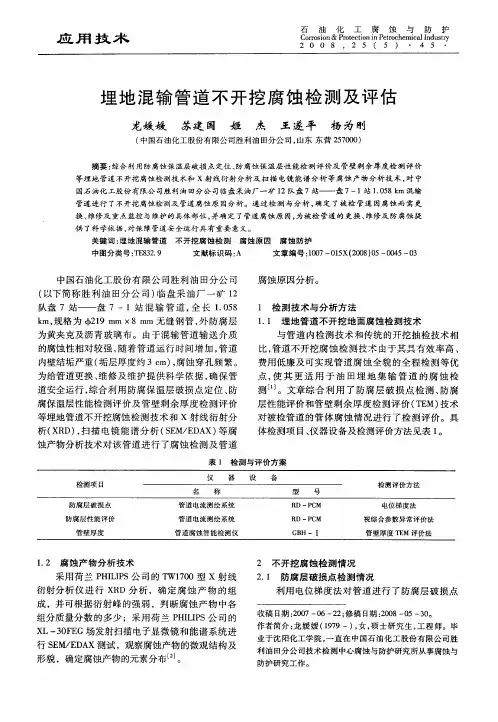

以油田油气管道为研究对象,分析其管道的腐蚀特征及防护措施,并结合各检测技术的优缺点,采用CIPS与DCVG联合检测方法对管道腐蚀进行检测较为理想。

同时在针对目前对管道剩余寿命预测方法的研究基础上,提出采用灰色理论预测和人工神经网络相组合对管道剩余寿命进行预测。

标签:油气管道腐蚀;腐蚀检测;剩余寿命的预测油气管道绝大多数都是由金属管道及设备构成且埋地铺设。

管道与各种不同的周围介质接触,导致油气管道发生腐蚀。

具有腐蚀缺陷的管道一旦发生穿孔、泄露,将会造成重大的财产损失和人身安全事故。

因此,必须对管道的腐蚀进行检测,并对其剩余寿命进行预测,以便做出管道继续使用、维修及更换的正确决策。

1 油田管道腐蚀特征及防护土壤属于苏打型盐碱化土壤,地下水位高,矿化度较高,土壤的腐蚀性较强,为埋地管道的电化学腐蚀创造了有利的条件,通过测试:油田土壤的腐蚀速率平均为0.5mm/a,最高达0.9mm/a,是输送介质腐蚀速率的5~10倍,因此,外腐蚀成为油田埋地钢质管道腐蚀的主要因素。

其外防腐蚀技术措施主要为管道外腐蚀层和阴极保护联合保护。

阴极保护技术措施主要为强制电流阴极保护和牺牲阳极阴极保护。

由于强制电流阴极保护系统具有输出电流连续可调、保护范围大、不受环境电阻率限制等优点,目前,在有电力供应条件的区块,油田的外防腐技术措施采用强制电流阴极保护措施。

2 油田管道腐蚀的检测油田集输系统管道腐蚀主要为外腐蚀,其检测技术主要是对管道的外覆盖层以及阴极保护效果进行检测评价,目前国内外管道外腐蚀检测技术主要分为两类,一是对管道的外覆盖层保护效果进行检测,主要有多频管中电流衰减法(PCM)、电流梯度检测法(ACVG)和直流电位梯度法(DCVG),另一是对阴极保护效果的检测主要是密间距电位测量法(CIPS)[1]。

我国目前,现有的地下金属管道大多数已服役20多年,在输送介质及外部环境的影响之下有不少地段已经存在不同程度的腐蚀、损坏。

因管道腐蚀破坏而造成的穿孔泄漏所引起的事故也时有发生。

这些易燃易爆流体因管道腐蚀穿孔发生跑、冒、漏,不仅使企业生产遭受直接损害,形成环境污染,而且可能引起爆炸和火灾,给国家和人民的生命财产带来不可估量的损失。

一、关于腐蚀环境的检测与评价目前人们对埋地金属管道腐损环境检测主要侧重于土壤腐蚀性检测和周围杂散电流腐蚀性检测两个方面,通过对检测结果进行综合性评价,以确定其对埋地金属管道所产生的腐蚀影响。

1.地质条件及其变化的影响主要体现在灾害地质条件、构造地质条件、沉积物地质条件、土壤地质条件及地形地貌条件,这些条件,对埋地金属管道的腐损影响常常是区域性的,而且有时是非直接性的,然而它们的存在确实可能对管道造成不同程度的破坏,加速腐损的进程。

例如:由于各类地质原因造成的地面不均匀下沉和土体的纵、横向位移就会使埋地金属管道发生弯曲变型而加速管道的损坏。

2.地球物理场方面的影响主要包括土壤介质的导电性能(电阻率)、工业游散电流和由于地下水流动等因素产生的自然电位,以及由于闪电、磁暴等原因造成大地电磁场局部变化所产生的感应电流等。

当防护层破坏时工业游散电流与地下水流动而产生的自然电位对埋地金属管道有局部腐蚀作用,当管道埋设位置正好在地下水面上下,则局部的自然电位变化就反映了管道的疑似腐蚀段。

据国外研究,地磁感应电流( Geomagneticallnduced current,GIC),对长输管道的腐蚀作用十分严重, Campbell(1980)讨论了Alaskan输油管道的GIC的电蚀作用,该管道近1000km长,管径1.22m,壁厚1.3cm,其总电阻为6Ω,由GlC引起的感应电流高达几百安培,而1A电流在1年内的电蚀量为10kg钢材,可见危害之大。

在中纬度地区,由于GIC产生的损坏比管道的直接腐蚀更厉害。

浅议长输管道腐蚀成因及剩余强度评价方法由于我国长输管道投入时间早,服役时间长,大多数管线已进入了服役的中后期阶段,且管道腐蚀老化、人为的破坏及施工缺陷等问题严重,长输管道事故频发。

长输管道的剩余强度评价能有效的检测管道的安全状况,以确保长输管道的安全运行。

标签:长输管道;ASME B31G;ANSYS1长输管道简介随着科技技术的发展,长输管道以迅猛的发展方式成为了第五大運输行业,与铁路、水路、公路和航空四大传统运输方式并驾齐驱。

我国长输管道始建于上世纪五十年代末期,是由新疆克拉玛依至独山子的长输管道。

长输管道因腐蚀、疲劳、材料老化、周边环境荷载交变以及灾变因素的耦合作用,其结构也将不可避免地产生抗力衰减和损伤累积,从而使其强度下降。

而且,长输管道一旦失效,给社会带来环境污染和巨额的经济损失,严重危害社会的安定和谐。

2长输管道腐蚀形成原因由于长输管道复杂的工况环境,腐蚀的发生没有任何规律可寻,经常会出现某一处管段老化腐蚀现象严重、管体被大面积破坏,而另一处管段无破损或只有轻微破损。

随着管道服役时间的增长,管道的腐蚀程度逐步加深,当腐蚀缺陷到达一定程度时,管道无法承受运行压力,造成管道的失效。

2.1阴极保护措施的失效为了方便长输管道检验和防止管道管体发生原电池作用产生电化学腐蚀,阴极保护装置成为长输管道必不可少安全保护装置。

阴保测试桩保养维护也成为了长输管道日常保养和维护的必要项目。

长输管道铺设方式多为埋地,在服役时间较长的情况下,阴极保护层破裂进水的情况常有发生,从而导致阴极保护装置对管道保护能力降低或失效。

另外如果工程质量出现问题,不规范操作或偷工减料等原因,导致阴极保护装置连接不牢固或未连接,长输管道会出现电化学腐蚀现象严重,严重影响长输管道的正常运行。

2.2介质对管道的腐蚀长输管道输送介质中多附带杂质,经过长输管道的长时间输送,一些杂质在管道底部沉积,如果杂质带有腐蚀性或可以与管体发生化学反应就会对长输管道产生腐蚀。

埋地油气管道的内腐蚀速率预测及剩余强度研究埋地油气管道的内腐蚀速率预测及剩余强度研究摘要:埋地油气管道的内腐蚀是造成管道破裂和泄漏的主要原因之一。

本文通过研究埋地油气管道的内腐蚀速率预测和剩余强度,旨在提供一种有效的方法来评估和监测管道的健康状况,为管道的维护和检修提供科学依据。

1. 引言随着油气工业的不断发展,越来越多的油气管道被埋地应用。

然而,埋地环境中的各种因素会导致管道的内腐蚀,从而影响管道的安全运行。

因此,对于埋地油气管道的内腐蚀监测和剩余强度研究具有重要意义。

2. 埋地油气管道的内腐蚀速率预测内腐蚀是管道失效的主要因素之一,因此准确地预测内腐蚀速率非常重要。

目前,内腐蚀速率的预测主要采用实验和数值模拟相结合的方法。

实验通过腐蚀试样的制备和浸泡实验来获取腐蚀速率数据,但实验条件无法完全模拟复杂的埋地环境。

数值模拟则通过模拟埋地环境中的腐蚀介质的流动和腐蚀物质的传输来预测腐蚀速率。

然而,数值模拟需要大量的计算和输入数据,并且对模型参数的准确性有较高的要求。

因此,综合应用实验和数值模拟可以更准确地预测埋地油气管道的内腐蚀速率。

3. 埋地油气管道的剩余强度研究埋地油气管道的内腐蚀会降低管道的剩余强度,导致其不能承受设计要求的荷载,从而增加管道失效的风险。

因此,研究埋地油气管道的剩余强度对于确保管道的安全运行非常重要。

剩余强度的评估主要通过无损检测技术进行,如超声波检测、磁粉检测和渗透检测等。

这些技术能够检测管道的几何缺陷和表面裂纹,结合腐蚀速率预测可以评估管道的剩余强度。

4. 维护和检修策略基于埋地油气管道的内腐蚀速率预测和剩余强度研究,制定维护和检修策略是确保管道安全运行的重要手段。

根据管道的腐蚀状况和剩余强度,可以制定定期检测和维护计划,及时发现和修复管道的腐蚀和损伤。

此外,也可以采取防腐措施,如涂层和阴极保护,减缓内腐蚀速率。

5. 结论埋地油气管道的内腐蚀是管道失效的主要原因之一,预测内腐蚀速率和评估剩余强度对于管道的管理非常重要。

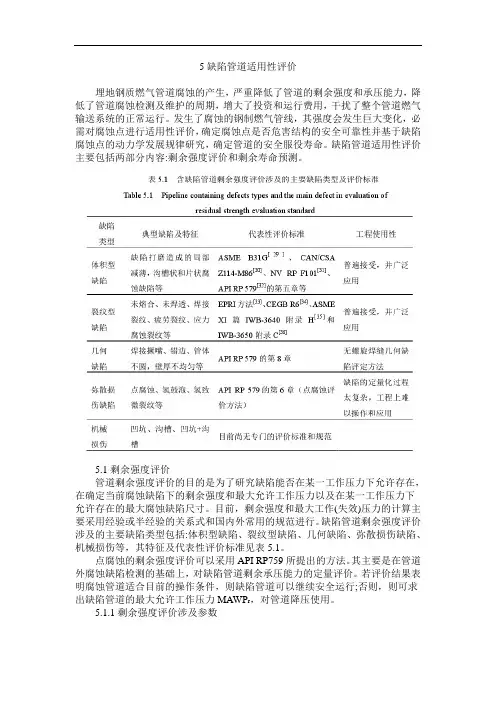

5缺陷管道适用性评价

埋地钢质燃气管道腐蚀的产生,严重降低了管道的剩余强度和承压能力,降低了管道腐蚀检测及维护的周期,增大了投资和运行费用,干扰了整个管道燃气输送系统的正常运行。

发生了腐蚀的钢制燃气管线,其强度会发生巨大变化,必需对腐蚀点进行适用性评价,确定腐蚀点是否危害结构的安全可靠性并基于缺陷腐蚀点的动力学发展规律研究,确定管道的安全服役寿命。

缺陷管道适用性评价主要包括两部分内容:剩余强度评价和剩余寿命预测。

5.1剩余强度评价

管道剩余强度评价的目的是为了研究缺陷能否在某一工作压力下允许存在,在确定当前腐蚀缺陷下的剩余强度和最大允许工作压力以及在某一工作压力下允许存在的最大腐蚀缺陷尺寸。

目前,剩余强度和最大工作(失效)压力的计算主要采用经验或半经验的关系式和国内外常用的规范进行。

缺陷管道剩余强度评价涉及的主要缺陷类型包括:体积型缺陷、裂纹型缺陷、几何缺陷、弥散损伤缺陷、机械损伤等,其特征及代表性评价标准见表5.1。

点腐蚀的剩余强度评价可以采用API RP759所提出的方法。

其主要是在管道外腐蚀缺陷检测的基础上,对缺陷管道剩余承压能力的定量评价。

若评价结果表明腐蚀管道适合目前的操作条件,则缺陷管道可以继续安全运行;否则,则可求出缺陷管道的最大允许工作压力MAWP r,对管道降压使用。

5.1.1剩余强度评价涉及参数

5.1.2剩余强度评价方法

5.2剩余寿命预测

管道剩余寿命预测则是在研究缺陷的动力学发展规律和材料性能退化规律的基础上,预测在役管道的未来发展、确定管道的检测周期及维修周期等重要参数,并给出管道的剩余安全服役时间。

剩余寿命预测可以采用一下方法:

5.3案例分析。

钢质管道管体腐蚀损伤评价方法

钢质管道管体腐蚀损伤评价方法是针对工业领域中常见的管道腐蚀问题,通过对管道表面的腐蚀损伤进行评估,为管道的维护和维修提供科学的依据。

该方法主要包括以下几个方面:

1. 管道表面检测:通过使用超声波、磁粉探伤等方法对管道表面进行检测,确定管道表面的腐蚀损伤情况。

2. 腐蚀损伤分类:将管道表面的腐蚀损伤分为轻微、中等、严重等不同等级,以便进行维护和维修的决策。

3. 损伤评估:通过对腐蚀损伤进行分析、计算,确定管道的安全系数,评估管道的可靠性和寿命。

4. 维护和维修措施:根据管道表面腐蚀损伤的不同等级和管道的安全系数,确定适当的维护和维修措施,延长管道的使用寿命。

该方法的应用可以有效地提高管道的安全性和可靠性,减少管道维护和维修的成本,对于工业生产的稳定运行具有重要意义。

- 1 -。

埋地管道检测方案埋地管道的不开挖检测技术是管道无损检测技术的重要分支,通过采用该技术可以及时了解管道运行的整体情况,并为后面的开挖检测提供依据。

目前使用的成熟的埋地管道不开挖检测技术主要是针对管道外覆盖层和阴极保护系统等方面进行检测的。

通过对管道所处环境的腐蚀性检测来预知和了解管道内外腐蚀的程度及腐蚀原因,及时发现管道所存在的安全隐患,并采取科学的手段,适时地对管道进行修复和改造,确保管道的安全运行。

埋地金属管道的腐蚀性检测可分为管道外检测和管道内检测。

一、管道外检测管道外检测主要工作如下:(1)管道外部所处土壤环境的腐蚀性检测(包括土壤的土质、水质和杂散电流等)。

(2)管道外防腐绝缘层性能、完好程度、老化性能和使用寿命的预测。

(3)管道阴极保护状态、保护电位和保护电流的测定。

其中后两项内容的检测应是管道管理者日常对管道监测的重要内容和手段,这是由于这两种管道防护手段关系密切,管道外防腐层防护是基础,阴极保护是其防护不足的补充和辅助。

如果金属管道外防腐层完整良好,则管体本身不会受到土壤溶液的腐蚀和破坏,而一旦防腐层产生了缺陷,则在缺陷处会产生腐蚀破坏。

此时如果阴极保护能在防腐层缺陷处提供足够的保护电流密度,则电化学极化将使该处金属表面极化到热力学上的稳定态,不至于发生金属的氧化反应(即钢的腐蚀破坏),而一旦阴极保护失效或不正常,则会造成该处的金属表面的破坏。

因此用阴极保护的管道电位值和阴极保护的电流值可判断管道是否处于“保护”状态。

由此可见,上述三项检测工作是保证埋地钢质管道无泄漏安全运行的必要手段。

1、管道外覆盖层的检测技术管道外覆盖层的检测技术大多采用多频管中电流检测技术(PCM),它是一种检测埋地管道防腐层漏电状况的检测,是以管中电流梯度测试法为基础的改进型防腐层检测方法。

其基本原理是将发射机信号线的一端与管道连接,另一端与大地连接,由PCM大功率发射机,向管道发送近似直流的4 Hz电流和128 Hz/640Hz定位电流,便携式接收机能准确地探测到经管道传送的这种特殊信号,跟踪和采集该信号,输入到微机,便能测绘出管道上各处的电流强度。

埋地油气管道防腐层检测与评价一.常用的检测方法简介1.1变频选频法变频选频法常用于石油长输钢管防腐层的评估以及防腐层绝缘的检测,在埋地管道防腐层不开挖检测评价技术发展过程中发挥了重要作用。

检测结果可作为防腐层检漏、维修的依据。

1.2磁场分布法此法适用于管道沿线周围没有铁磁性回填物质的场所,不受土壤介质均匀度的影响且不用接地。

但该法易受深度变化的影响,在其他条件不变的情况下,破损、缺陷点的埋深越大,磁场值就越小。

地貌变化的影响实质上是埋深变化的影响,往往造成磁场曲线的严重畸变,容易出现假异常。

实际工作中,管道的破损、缺陷点的埋深变化最为常见,应用并不普遍。

但在土壤介质电阻率变化较大或者接地条件非常差的情况下应用较好。

1.3等效电流梯度法该法是检测破损点、缺陷点最常用的手段之一。

采用该法查找存在防腐层破损缺陷的管段非常方便,但确定空间位置较困难。

其优点是不受深度变化的影响,可以利用等效电流梯度法查找破损点。

缺点是其精确定位很大程度上依赖于测点间距的选择和测点间距的测量精度。

1.4皮尔逊法该法又叫做电位分布与电位梯度法(DCVG),是用来找出涂层缺陷及缺陷区域的方法。

它不需阴极保护电流,只需将发射机发出的电信号加载在管道上,因操作简单、快速,曾被广泛应用于涂层监测中。

该法效率高,成本较低,操作简便,能实地标定防腐层破损点的位置,不需要进行烦琐的计算工作。

该法基于“点电流源”的电位分布理论,无论交流电或直流电,电位分布都与介质的均匀程度密切相关。

管道周围土壤电阻率的变化,特别是表面回填土不均匀易造成假异常,即假变向点。

在实际应用中,当发现变向点时,如果再用磁场分布法予以检验核查,可以排除大部分假异常。

缺点是检测结果准确率低,易受外界电流的干扰,不同的土壤和涂层段组都能引起信号的改变,判断缺陷及缺陷大小依赖于操作员的经验。

该法主要用来查找防腐层的破损点,即查找“漏铁”部位,不能对包覆层的绝缘性能做分级评价,但与其他方法共同使用可得到较好的检测效果。