连铸过程(全)

- 格式:ppt

- 大小:20.99 MB

- 文档页数:128

第1篇一、适用范围本规程适用于本公司连铸操作工在操作连铸设备过程中的安全操作规范。

二、操作前的准备工作1. 检查设备操作前,应认真检查连铸设备是否处于正常状态,包括铸机、冷却系统、拉坯装置、控制系统等。

如有异常,应立即报告维修人员进行处理。

2. 检查原材料检查原材料的成分、温度、粒度等是否符合要求,如有不符合,应及时调整。

3. 检查安全防护设施确保安全防护设施齐全、完好,如防护罩、防护栏、警示标志等。

4. 检查个人防护用品操作工应穿戴好个人防护用品,如安全帽、工作服、防护手套、防护眼镜等。

三、操作流程1. 启动设备根据生产指令,启动连铸设备,确保设备运行正常。

2. 调整铸机根据生产要求,调整铸机参数,如铸机速度、冷却水流量、冷却水温度等。

3. 添加原材料根据生产需求,添加原材料至料斗中,确保原材料供应充足。

4. 控制拉坯装置根据生产要求,控制拉坯装置的速度和位置,确保拉坯过程平稳。

5. 监控生产过程实时监控生产过程,包括铸坯质量、冷却水温度、拉坯速度等,确保生产过程稳定。

6. 调整参数根据生产情况,及时调整铸机参数,确保铸坯质量。

7. 停止设备根据生产指令,停止连铸设备,确保设备处于安全状态。

四、安全操作注意事项1. 操作过程中,严禁触摸高温设备、冷却水、铸坯等,防止烫伤、冻伤等事故发生。

2. 严禁在设备运行过程中进行检修、清洁等工作,以免发生安全事故。

3. 严禁在设备附近堆放杂物,确保操作区域安全。

4. 操作过程中,注意观察设备运行状态,发现问题及时处理。

5. 操作过程中,严禁酒后作业,确保操作安全。

6. 严禁在设备附近吸烟、使用明火等,防止火灾事故发生。

五、应急处理1. 发生火灾时,立即切断电源,使用灭火器进行灭火,并迅速撤离现场。

2. 发生设备故障时,立即停止设备运行,报告维修人员进行处理。

3. 发生人身伤害事故时,立即采取急救措施,并报告上级领导。

六、培训与考核1. 新员工在上岗前,必须接受连铸操作规程的培训,考核合格后方可上岗。

连铸工程及监理要点一、连铸工艺简介连续铸锭就是将电炉或转炉冶炼出的钢水连续铸造成为方坯、圆坯或板坯的生产过程,连铸的产品是将各类坯料提供给后面的轧钢厂作为轧制线材、钢管、板材或带材的原料。

因此,连铸是炼钢生产的后道工序,也是炼钢和轧钢之间的过渡工序。

连铸工艺技术经过几十年的发展,至今达到了比较完善而先进的水平,使连铸生产的形式、规格、能力都得到充分发挥。

就连铸的产品种类来说,常见的有多流小方坯连铸(三流、五流、六流的160×160、150×150等)、多流圆坯连铸(Ф160、Ф140等)、大方坯连铸(280×280、230×280等)、板坯连铸(宽度1450、1750、1930、2300、3200、3600等,厚度200、210、230、250、300的板坯)等。

连铸机的形式也有多种,如某大型钢厂在线有5条连铸生产线:1#连铸机为两机4流立弯式弧型连铸机,生产1930mm及以下宽度、厚度210、230和250mm、长度6-12m板坯,设计年生产能力为400万吨;2#连铸机为两机4流立弯式弧型连铸机,生产宽度为1450mm及以下、厚度210、230和250mm、长度6-12m板坯;3#连铸机为一机两流垂直弯曲型(直弧形)板坯连铸机,生产的板坯宽度为2300mm及以下、厚230、250、300mm、长度依据需要可为4-8m。

年生产能力为230万吨。

4#连铸机为一机两流(直弧形)板坯连铸机,生产宽度为1780mm及以下、厚度210、230、250mm的板坯。

该厂还有六流小方(圆)坯连铸机,生产160×160方坯和Ф160圆坯。

还有在建的大方坯连铸机(断面尺寸280×230)。

现在国内外绝大多数的钢厂都建有连铸生产线并力求达到或接近达到“全连铸”——全部钢水都进入连铸成坯,即钢水不再用“模铸”法铸坯,除非为生产某类特定产品或专门用途,如某些铸锻厂为了锻造大长轴,必须单件模铸数十吨重的大钢锭。

简述连铸生产工艺流程及主要设备Continuous casting is a manufacturing process used primarily in the steel industry to produce solid metal shapes, such as billets, blooms, and slabs. It is a cost-effective and efficient method of producing high-quality metal products. The process involves the continuous pouring of molten metal into a mold, where it solidifies and is then continuously withdrawn and cooled to produce a solid metal shape.连铸是主要用于钢铁行业的一种制造工艺,用于生产坯料、方坯和板坯等固体金属形状。

这是一种经济高效的生产高质量金属产品的方法。

该工艺涉及将熔融金属连续倾入模具中,金属在模具中凝固,然后连续拉出并冷却,以生产固体金属形状。

The continuous casting process begins with the melting of metal in a furnace, which serves as the source of molten metal for casting. The molten metal is then transferred to the tundish, a reservoir that distributes the metal to multiple molds. The molds are water-cooled and made of durable materials to withstand the high temperatures and pressures involved in the casting process. As the metal is pouredinto the molds, it solidifies and forms a shell that is continuously withdrawn to produce the desired metal shape.连铸过程始于熔炉中金属的熔化,熔炉是铸造熔融金属的来源。

连铸过程原理及数值模拟连铸是一种重要的金属成形工艺,广泛应用于钢铁、铝合金等金属材料的生产和加工中。

连铸过程原理及数值模拟是研究连铸工艺的关键内容,通过对连铸过程的原理分析和数值模拟,可以优化连铸工艺参数,提高产品质量和生产效率。

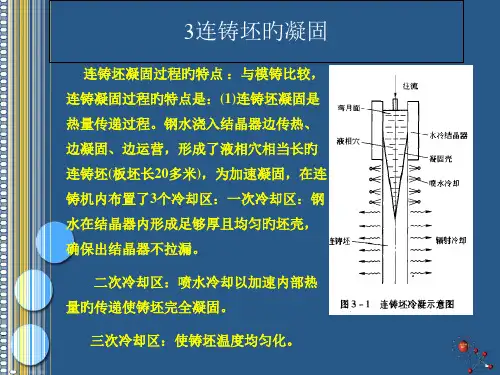

连铸过程是将熔融金属直接注入到连续运动的铸坯中,通过冷却和凝固过程,将熔融金属转化为固态铸坯。

连铸的基本原理是利用连续运动的铸坯带走热量,使熔融金属迅速凝固,形成连续的固态铸坯。

在连铸过程中,主要包括液相区、液固两相区和固相区三个区域。

在液相区,熔融金属通过连续浇注,填充到铸坯的空腔中。

熔融金属的温度高于固相线,处于液态状态。

随着熔融金属的注入,液相区的长度逐渐增加。

在液固两相区,熔融金属和正在凝固的铸坯同时存在。

由于熔融金属的温度高于固相线,所以熔融金属仍然保持液态。

而铸坯由于受到液相的热量传递,开始逐渐凝固。

在这个区域中,液相区的长度逐渐减小,凝固铸坯的长度逐渐增加。

在固相区,整个铸坯都已经完全凝固。

熔融金属已经完全转化为固态,形成连续的固态铸坯。

在这个区域中,液相区的长度为零,凝固铸坯的长度为整个连铸过程的长度。

为了研究连铸过程的细节和优化连铸工艺参数,数值模拟成为一种重要的方法。

数值模拟是通过数学模型和计算机仿真技术,对连铸过程进行模拟和分析。

数值模拟可以准确地计算连铸过程中的温度场、流场和凝固结构等关键参数,为工艺优化提供科学依据。

在连铸过程的数值模拟中,需要考虑多个物理过程的相互作用。

首先是流体力学过程,包括熔融金属的流动和铸坯带走热量的过程。

其次是热传导过程,包括熔融金属的冷却和凝固过程。

最后是凝固结构演化过程,包括铸坯的晶粒生长和偏析等现象。

为了建立连铸过程的数值模型,需要考虑材料的物理性质、流体力学和热传导方程等方面的参数。

同时,还需要考虑边界条件和初始条件等参数。

通过数值模拟,可以预测连铸过程中的温度分布、流速分布和凝固结构等重要参数,为工艺优化提供指导。

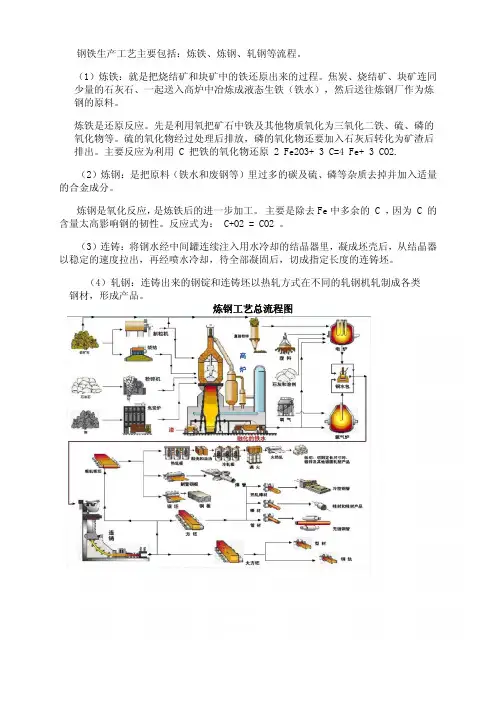

钢铁生产工艺主要包括:炼铁、炼钢、轧钢等流程。

(1)炼铁:就是把烧结矿和块矿中的铁还原出来的过程。

焦炭、烧结矿、块矿连同少量的石灰石、一起送入高炉中冶炼成液态生铁(铁水),然后送往炼钢厂作为炼钢的原料。

炼铁是还原反应。

先是利用氧把矿石中铁及其他物质氧化为三氧化二铁、硫、磷的氧化物等。

硫的氧化物经过处理后排放,磷的氧化物还要加入石灰后转化为矿渣后排出。

主要反应为利用 C 把铁的氧化物还原 2 Fe2O3+ 3 C=4 Fe+ 3 CO2.(2)炼钢:是把原料(铁水和废钢等)里过多的碳及硫、磷等杂质去掉并加入适量的合金成分。

炼钢是氧化反应,是炼铁后的进一步加工。

主要是除去Fe中多余的 C ,因为 C 的含量太高影响钢的韧性。

反应式为: C+O2 = CO2 。

(3)连铸:将钢水经中间罐连续注入用水冷却的结晶器里,凝成坯壳后,从结晶器以稳定的速度拉出,再经喷水冷却,待全部凝固后,切成指定长度的连铸坯。

(4)轧钢:连铸出来的钢锭和连铸坯以热轧方式在不同的轧钢机轧制成各类 钢材,形成产品。

炼钢工艺总流程图炼焦生产流程:炼焦作业是将焦煤经混合,破碎后加入炼焦炉内经干馏后产生热焦碳及粗焦炉气之制程。

烧结生产流程:烧结作业系将粉铁矿,各类助熔剂及细焦炭经由混拌、造粒后,经由布料系统加入烧结机,由点火炉点燃细焦炭,经由抽气风车抽风完成烧结反应,高热之烧结矿经破碎冷却、筛选后,送往高炉作为冶炼铁水之主要原料。

还原气体,还原铁矿石,产生熔融铁水与熔渣之炼铁制程。

转炉生产流程:炼钢厂先将熔铣送前处理站作脱硫脱磷处理,经转炉吹炼后,再依订单钢种特性及品质需求,送二次精炼处理站(RH真空脱气处理站、Ladle Injection盛桶吹射处理站、VOD真空吹氧脱碳处理站、STN搅拌站等)进行各种处理,调整钢液成份,最后送大钢胚及扁钢胚连续铸造机,浇铸成红热钢胚半成品,经检验、研磨或烧除表面缺陷,或直接送下游轧制成条钢、线材、钢板、钢卷及钢片等成品。

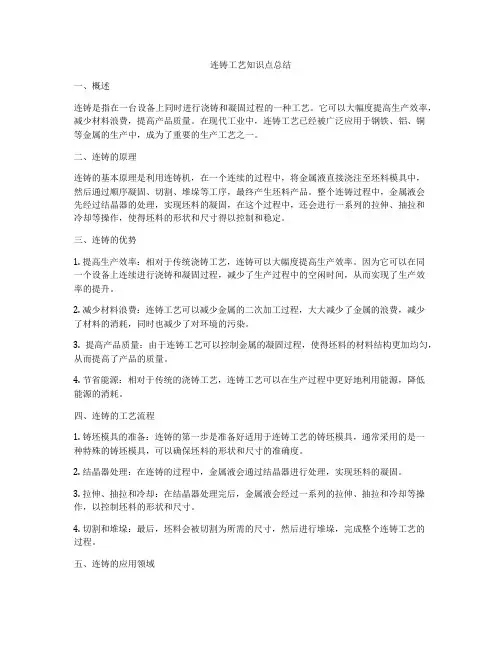

连铸工艺知识点总结一、概述连铸是指在一台设备上同时进行浇铸和凝固过程的一种工艺。

它可以大幅度提高生产效率,减少材料浪费,提高产品质量。

在现代工业中,连铸工艺已经被广泛应用于钢铁、铝、铜等金属的生产中,成为了重要的生产工艺之一。

二、连铸的原理连铸的基本原理是利用连铸机,在一个连续的过程中,将金属液直接浇注至坯料模具中,然后通过顺序凝固、切割、堆垛等工序,最终产生坯料产品。

整个连铸过程中,金属液会先经过结晶器的处理,实现坯料的凝固,在这个过程中,还会进行一系列的拉伸、抽拉和冷却等操作,使得坯料的形状和尺寸得以控制和稳定。

三、连铸的优势1. 提高生产效率:相对于传统浇铸工艺,连铸可以大幅度提高生产效率。

因为它可以在同一个设备上连续进行浇铸和凝固过程,减少了生产过程中的空闲时间,从而实现了生产效率的提升。

2. 减少材料浪费:连铸工艺可以减少金属的二次加工过程,大大减少了金属的浪费,减少了材料的消耗,同时也减少了对环境的污染。

3. 提高产品质量:由于连铸工艺可以控制金属的凝固过程,使得坯料的材料结构更加均匀,从而提高了产品的质量。

4. 节省能源:相对于传统的浇铸工艺,连铸工艺可以在生产过程中更好地利用能源,降低能源的消耗。

四、连铸的工艺流程1. 铸坯模具的准备:连铸的第一步是准备好适用于连铸工艺的铸坯模具,通常采用的是一种特殊的铸坯模具,可以确保坯料的形状和尺寸的准确度。

2. 结晶器处理:在连铸的过程中,金属液会通过结晶器进行处理,实现坯料的凝固。

3. 拉伸、抽拉和冷却:在结晶器处理完后,金属液会经过一系列的拉伸、抽拉和冷却等操作,以控制坯料的形状和尺寸。

4. 切割和堆垛:最后,坯料会被切割为所需的尺寸,然后进行堆垛,完成整个连铸工艺的过程。

五、连铸的应用领域1. 钢铁生产:连铸工艺在钢铁生产中得到了广泛的应用,可以高效地生产出各种规格的钢铁坯料。

2. 铝合金生产:在铝合金生产中,连铸工艺可以提高产品质量,降低生产成本。

炼钢精炼连铸过程钢水演示文稿尊敬的各位领导、专家、同事们:大家好!我今天要向大家演示一下炼钢精炼连铸过程中的钢水处理工艺。

一、钢水准备阶段在炼钢精炼连铸过程中,首先需要进行钢水的准备。

钢水一般是通过铁矿石还原冶炼得到的。

在冶炼过程中,我们需要根据所需钢种的不同,选用不同的原料进行冶炼。

经过高温熔炼后,得到钢水。

这些钢水含有很多杂质,需要经过精炼过程进行净化。

二、钢水精炼阶段1.吹炼钢水经过精炼装置进入精炼炉,首先进行吹炼过程。

吹炼是指将高纯氧吹入钢水中,通过氧化反应将钢水中的杂质氧化成气体。

这些气体随后会被排出,以达到排除杂质的目的。

2.调温控成分在吹炼过程中,我们还会加入适量的合金元素,以调整钢水的成分,使其符合所需的钢种标准。

通过添加合适的合金元素,可以提高钢水的强度和韧性等性能。

三、连铸阶段1.钢水准备在精炼完成后,钢水会被送至连铸机的铸包中,待进入连铸机进行连铸。

2.结晶器冷却在连铸过程中,我们会通过结晶器对钢水进行冷却。

结晶器是由一系列水冷铜管组成的,通过水的循环,将钢水的温度降低,从而使其逐渐凝固。

结晶器的冷却速度和冷却方式可以根据钢水的要求进行调整。

3.拉速控制在连铸过程中,我们还需要通过控制拉速来控制钢坯的形态和质量。

拉速过快会导致钢水的不均匀凝固,从而产生缺陷。

而拉速过慢则会使连铸生产效率降低。

4.喷流冷却在连铸过程中,我们还会通过喷流冷却来进一步降低钢水的温度,以促进钢水的凝固。

喷流冷却可以减少钢水的表面温度,提高钢坯的质量。

四、总结通过以上的介绍,我们可以看到,在炼钢精炼连铸过程中,钢水的质量得到了极大的提高。

通过吹炼和精炼过程,钢水中的杂质被有效去除,同时钢水的成分也得到了调整。

在连铸过程中,钢水经过结晶器的冷却和拉速的控制,得到了均匀凝固和理想的形态。

喷流冷却进一步降低了钢水的温度,确保钢坯的质量。

这就是炼钢精炼连铸过程中钢水的处理工艺,通过这样的工艺流程,我们可以生产出质量优良的钢材。

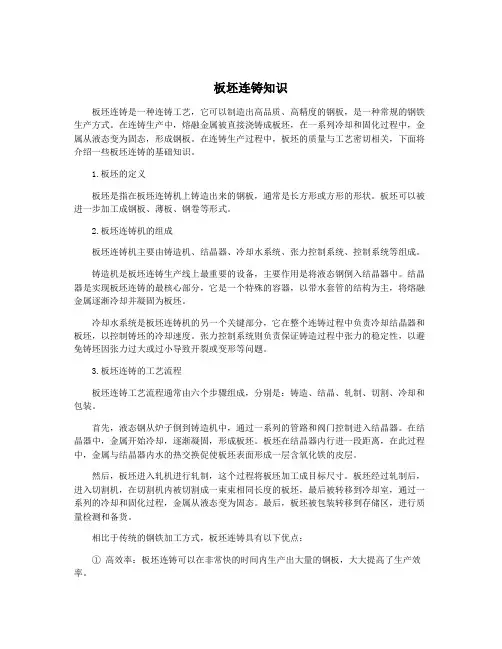

板坯连铸知识板坯连铸是一种连铸工艺,它可以制造出高品质、高精度的钢板,是一种常规的钢铁生产方式。

在连铸生产中,熔融金属被直接浇铸成板坯,在一系列冷却和固化过程中,金属从液态变为固态,形成钢板。

在连铸生产过程中,板坯的质量与工艺密切相关,下面将介绍一些板坯连铸的基础知识。

1.板坯的定义板坯是指在板坯连铸机上铸造出来的钢板,通常是长方形或方形的形状。

板坯可以被进一步加工成钢板、薄板、钢卷等形式。

2.板坯连铸机的组成板坯连铸机主要由铸造机、结晶器、冷却水系统、张力控制系统、控制系统等组成。

铸造机是板坯连铸生产线上最重要的设备,主要作用是将液态钢倒入结晶器中。

结晶器是实现板坯连铸的最核心部分,它是一个特殊的容器,以带水套管的结构为主,将熔融金属逐渐冷却并凝固为板坯。

冷却水系统是板坯连铸机的另一个关键部分,它在整个连铸过程中负责冷却结晶器和板坯,以控制铸坯的冷却速度。

张力控制系统则负责保证铸造过程中张力的稳定性,以避免铸坯因张力过大或过小导致开裂或变形等问题。

3.板坯连铸的工艺流程板坯连铸工艺流程通常由六个步骤组成,分别是:铸造、结晶、轧制、切割、冷却和包装。

首先,液态钢从炉子倒到铸造机中,通过一系列的管路和阀门控制进入结晶器。

在结晶器中,金属开始冷却,逐渐凝固,形成板坯。

板坯在结晶器内行进一段距离,在此过程中,金属与结晶器内水的热交换促使板坯表面形成一层含氧化铁的皮层。

然后,板坯进入轧机进行轧制,这个过程将板坯加工成目标尺寸。

板坯经过轧制后,进入切割机,在切割机内被切割成一束束相同长度的板坯,最后被转移到冷却室,通过一系列的冷却和固化过程,金属从液态变为固态。

最后,板坯被包装转移到存储区,进行质量检测和备货。

相比于传统的钢铁加工方式,板坯连铸具有以下优点:① 高效率:板坯连铸可以在非常快的时间内生产出大量的钢板,大大提高了生产效率。

② 高质量:板坯连铸的结晶器和冷却水系统能够控制铸坯冷却过程中的温度和速度,从而保证了铸坯的质量。

连铸工序安全操作规程一、概述连铸是钢铁生产中重要的工序之一,是从钢水到铸坯的成形工序。

在连铸过程中,有很多安全注意事项需要注意,以确保操作人员的安全和设备的正常运转。

本文档总结了连铸工序中需要注意的安全操作规程,以便员工遵守。

二、连铸工序的安全规程1. 人员要穿戴好安全装备在连铸工序中,操作人员必须穿戴好安全物品,包括头盔、安全鞋、安全眼镜、防护手套等装备,以防在操作过程中受到伤害。

工作服必须干净、整洁、符合要求,不得穿着太宽松的衣服。

2. 操作前必须检查设备在每次操作之前,操作人员必须检查设备是否正常,包括点火设备、火焰探头、传感器、机械臂、转台、压板机、熔断器、主控板等设备,确保其正常运行。

如有任何异常,必须立即报告设备维修人员或主管。

3. 操作时必须保持专注在操作时,操作人员必须保持专注,不要进行任何干扰性的活动。

灌铸物体及处理铁水时必须谨慎,防止铁水溅在身上。

对于关键的操作步骤,一定要认真对待。

4. 操作过程中禁止吸烟在作业现场,禁止任何人员进行吸烟,以免引起火灾或其他安全事故。

如有工作人员需要在室内吸烟,请到指定的吸烟区,并确保烟蒂熄灭后再离开。

5. 操作过程中禁止带食品进入工作现场禁止携带食品,以防止污染环境,引起异味或其他污染,影响设备运行或操作人员的健康。

6. 操作过程中必须保持机器周围清洁整洁在操作过程中,操作人员必须保持机器周围的清洁整洁,确保设备的正常运行。

在清除流料时,必须确保流料不要落到地面或机器内,以免引起堵塞和机器损坏。

7. 管理人员应常规开展安全培训管理人员应常规开展安全培训,向操作人员解释所有安全规程,并要求操作人员严格遵守相关规定。

三、结论钢铁生产中的连铸工序是重要和危险的过程,而遵守与注意安全操作规程是必须的。

本文总结了连铸工序的安全规程,以及操作人员必须遵守的措施,以确保设备的正常运行,并保护员工的生命和财产安全。

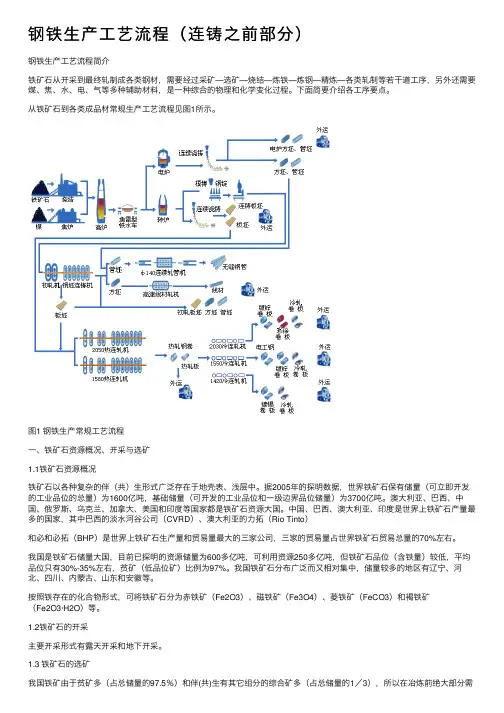

钢铁⽣产⼯艺流程(连铸之前部分)钢铁⽣产⼯艺流程简介铁矿⽯从开采到最终轧制成各类钢材,需要经过采矿—选矿—烧结—炼铁—炼钢—精炼—各类轧制等若⼲道⼯序,另外还需要煤、焦、⽔、电、⽓等多种辅助材料,是⼀种综合的物理和化学变化过程。

下⾯简要介绍各⼯序要点。

从铁矿⽯到各类成品材常规⽣产⼯艺流程见图1所⽰。

图1 钢铁⽣产常规⼯艺流程⼀、铁矿⽯资源概况、开采与选矿1.1铁矿⽯资源概况铁矿⽯以各种复杂的伴(共)⽣形式⼴泛存在于地壳表、浅层中。

据2005年的探明数据,世界铁矿⽯保有储量(可⽴即开发的⼯业品位的总量)为1600亿吨,基础储量(可开发的⼯业品位和⼀级边界品位储量)为3700亿吨。

澳⼤利亚、巴西、中国、俄罗斯、乌克兰、加拿⼤、美国和印度等国家都是铁矿⽯资源⼤国。

中国、巴西、澳⼤利亚、印度是世界上铁矿⽯产量最多的国家,其中巴西的淡⽔河⾕公司(CVRD)、澳⼤利亚的⼒拓(Rio Tinto)和必和必拓(BHP)是世界上铁矿⽯⽣产量和贸易量最⼤的三家公司,三家的贸易量占世界铁矿⽯贸易总量的70%左右。

我国是铁矿⽯储量⼤国,⽬前已探明的资源储量为600多亿吨,可利⽤资源250多亿吨,但铁矿⽯品位(含铁量)较低,平均品位只有30%-35%左右,贫矿(低品位矿)⽐例为97%。

我国铁矿⽯分布⼴泛⽽⼜相对集中,储量较多的地区有辽宁、河北、四川、内蒙古、⼭东和安徽等。

按照铁存在的化合物形式,可将铁矿⽯分为⾚铁矿(Fe2O3)、磁铁矿(Fe3O4)、菱铁矿(FeCO3)和褐铁矿(Fe2O3·H2O)等。

1.2铁矿⽯的开采主要开采形式有露天开采和地下开采。

1.3 铁矿⽯的选矿我国铁矿由于贫矿多(占总储量的97.5%)和伴(共)⽣有其它组分的综合矿多(占总储量的1/3),所以在冶炼前绝⼤部分需要进⾏选矿处理。

选矿的⽬的就是通过各种⽅法,将铁矿⽯中的铁氧化物以外的脉⽯等其它杂质尽可能地去除,提⾼最终产品中铁的含量。

铜杆连铸连轧工艺流程简介英文回答:Copper rod continuous casting and rolling is a process used to produce copper rods with a high degree of precision and quality. This process involves several steps, including melting, casting, and rolling.The first step in the process is melting the copper. Copper scraps or copper cathodes are melted in a furnace at high temperatures. Once the copper is melted, it is poured into a graphite mold. The mold is designed to shape the copper into a specific size and shape, typically a rectangular or round rod.After the copper is cast, it is then passed through a series of rollers to reduce its size and shape it further. The rollers apply pressure to the copper rod, compressingit and elongating it. This process is known as rolling. The copper rod is continuously passed through the rollers untilit reaches the desired size and shape.During the rolling process, the copper rod may also undergo heat treatment to improve its mechanical properties. This involves heating the rod to a specific temperature and then cooling it rapidly. Heat treatment can help enhancethe strength and hardness of the copper rod.Once the copper rod has been rolled to the desired size and shape, it is then cut into smaller lengths, typically around 6 meters long. These smaller lengths are then packaged and prepared for shipment to customers.Overall, the copper rod continuous casting and rolling process is a complex and precise method of producing high-quality copper rods. It requires careful control of temperature, pressure, and rolling speed to ensure thefinal product meets the desired specifications.中文回答:铜杆连铸连轧是一种生产高精度和高质量铜杆的工艺流程。

转炉及精炼连铸工艺流程及排污节点炉来的铁水用火车运送到炼钢厂倒罐站,兑罐后加入160t转炉;废钢由火车运送到炼钢厂配料跨配料后,用废钢料槽加入160t转炉;其它散状料经过炉顶加料系统加入160t转炉。

当转炉吹炼至铁水中的磷≤0.015%、碳含量满足要求时,分两包出钢运至LF精炼炉精炼后进入连铸机铸出钢坯。

转炉及精炼连铸工艺流程及排污节点见下图。

连铸工艺详解连铸的生产工艺流程:将装有精炼好钢水的钢包运至回转台,回转台转动到浇注位置后,将钢水注入中间包,中间包再由水口将钢水分配到各个结晶器中去。

结晶器是连铸机的核心设备之一,它使铸件成形并迅速凝固结晶。

拉矫机与结晶振动装置共同作用,将结晶器内的铸件拉出,经冷却、电磁搅拌后,切割成一定长度的板坯。

连铸钢水的准备一、连铸钢水的温度要求:钢水温度过高的危害:①出结晶器坯壳薄,容易漏钢;②耐火材料侵蚀加快,易导致铸流失控,降低浇铸安全性;③增加非金属夹杂,影响板坯内在质量;④铸坯柱状晶发达;⑤中心偏析加重,易产生中心线裂纹。

钢水温度过低的危害:①容易发生水口堵塞,浇铸中断;②连铸表面容易产生结疱、夹渣、裂纹等缺陷;③非金属夹杂不易上浮,影响铸坯内在质量。

二、钢水在钢包中的温度控制:根据冶炼钢种严格控制出钢温度,使其在较窄的范围内变化;其次,要最大限度地减少从出钢、钢包中、钢包运送途中及进入中间包的整个过程中的温降。

实际生产中需采取在钢包内调整钢水温度的措施:1)钢包吹氩调温2)加废钢调温3)在钢包中加热钢水技术4)钢水包的保温中间包钢水温度的控制一、浇铸温度的确定浇铸温度是指中间包内的钢水温度,通常一炉钢水需在中间包内测温3次,即开浇后5mi n、浇铸中期和浇铸结束前5min,而这3次温度的平均值被视为平均浇铸温度。

浇铸温度的确定可由下式表示(也称目标浇铸温度):T=TL+△T 。

二、液相线温度:即开始凝固的温度,就是确定浇铸温度的基础。

推荐一个计算公式:T=1536-{78[%C]+7.6[%Si]+4.9[%Mn]+34[%P]+30[%S]+5.0[%Cu]+3.1[%Ni]+1.3[% Cr]+3.6[%Al]+2.0[%Mo]+2.0[%V]+18[%Ti]}三、钢水过热度的确定钢水过热度主要是根据铸坯的质量要求和浇铸性能来确定。