一种湿法提取稀贵金属的方法

- 格式:doc

- 大小:61.50 KB

- 文档页数:4

贵金属萃取工艺技术贵金属萃取工艺技术是用来从含有贵金属的矿石或废料中提取出贵金属的一种工艺。

贵金属包括金、银、铂、钯等,这些金属在许多工业领域中都具有重要的应用。

目前,常用的贵金属萃取工艺技术主要有火法、湿法和生物法。

火法是利用高温进行萃取,其主要工艺包括熔融法、真空炭化法和自高温坩埚炉法等。

火法适用于高品位贵金属含量的矿石,但其需要耗费大量能源,并且对环境污染也比较严重。

湿法是利用溶剂对矿石进行浸出,然后将溶液中的贵金属与沉淀剂反应生成固体沉淀的一种工艺方法。

常见的方法有氰化法、氯化法和硫酸浸出法等。

湿法工艺技术相对于火法技术具有能耗低,但其需要处理大量废水,对环境的影响较大。

生物法是利用微生物或植物来提取贵金属的工艺技术。

微生物法主要是利用细菌、真菌等微生物通过其代谢活动的产物将贵金属从矿石或废料中提取出来。

植物法则是利用植物对贵金属有选择性吸收能力来进行提取。

生物法工艺技术相对于火法和湿法技术来说,不仅能耗低,而且对环境的污染也较小。

但由于生物法的工艺技术还在研究发展阶段,其工业应用还比较有限。

在贵金属萃取工艺技术中,选择合适的方法取决于矿石或废物的性质、贵金属的品位和目标产量等因素。

同时,还要考虑工艺操作的复杂性、成本效益和环境污染等问题。

随着科技的不断进步和环保意识的增强,人们对于贵金属萃取工艺技术的研究和开发也在不断进行。

综上所述,贵金属萃取工艺技术在贵金属产业中起着至关重要的作用。

在选择合适的工艺技术时,需综合考虑贵金属矿石的特性、产量要求、经济效益和环境保护等方面的因素。

未来,随着技术的进步和环境要求的提高,人们将继续努力开发出更加高效、环保的贵金属萃取工艺技术。

贵金属提纯方法

贵金属提纯方法一般有电解法、湿法、熔融法和气相法四种。

1、电解法:在电解质溶液中,用电解极经电流作用,贵金属能够经

电解反应及相应的电化学反应而得到提纯。

2、湿法:是采用湿法提纯,它通过采用溶剂去溶解和洗涤贵金属来

获得高纯度的提纯产品。

3、熔融法:将贵金属放入熔炉,采用熔点不同的金属或化合物熔合

贵金属,将其他金属或杂质液化,使它们从贵金属中分离出来,从而获得

提纯后的贵金属。

4、气相法:将贵金属以某种气体的形式吸入活性炭,催化剂的作用

可使贵金属以气体的形式从活性炭中提纯出来,从而获得提纯后的贵金属。

湿法冶炼工艺技术湿法冶炼工艺技术是一种将金属矿石经过溶解、离析、净化等一系列的工艺过程,将其中的有价金属从矿石中提取出来的方法。

具体来说,湿法冶炼工艺技术是通过将矿石与溶剂接触,在特定的条件下使金属溶解于溶液中,再通过降温、淬火等手段将其沉淀或凝固,最终得到金属。

湿法冶炼工艺技术主要有火法、浸出法、溶解法等多种方法,下面就分别讲解一下这几种常用的湿法冶炼工艺技术。

首先是火法,火法是一种通过高温将矿石中的有价金属转化为氧化物的方法。

在这个过程中,矿石会在高温下发生化学反应,使金属元素从硫化物、碳酸盐等矿石中转化为金属氧化物,然后再通过还原反应将氧化物还原为金属。

火法工艺技术的优点是操作简单、能耗低、生产成本相对较低。

其次是浸出法,浸出法是一种通过化学溶解将金属从矿石中提取出来的方法。

在这个过程中,矿石会和一种溶液或气体接触,在特定条件下使金属溶解于溶液中,然后再通过沉淀、电解、萃取等方法将金属从溶液中分离提取出来。

浸出法工艺技术的优点是提取效率高、生产成本相对较低。

最后是溶解法,溶解法是一种将金属矿石通过化学溶解得到金属的方法。

在这个过程中,矿石会和特定的溶剂接触,在特定温度、压力、PH值等条件下使金属溶解于溶液中,然后再通过浓缩、结晶等方法将金属从溶液中提取出来。

溶解法工艺技术的优点是提取效率高、工艺灵活性强、产品质量好。

当然,湿法冶炼工艺技术也存在一些问题。

首先是废水和废渣的处理问题,湿法工艺产生的废水和废渣含有一定的毒性和污染物质,需要特殊的处理方法才能达到环保要求。

其次是能源消耗问题,湿法工艺需要耗费大量的能源才能维持其正常运作。

此外,湿法工艺的设备投资和维护成本较高也是一个问题。

总的来说,湿法冶炼工艺技术是一种重要的金属提取方法,具有提取效率高、操作简单等优点,但同时也存在着废水和废渣处理问题、能源消耗问题以及设备投资和维护成本高等一系列问题。

未来,随着科技的进步和工艺技术的不断改进,相信湿法冶炼工艺技术会越来越完善,为金属冶炼行业带来更大的发展机遇。

回收贵金属的湿法冶金工艺摘要:湿法冶金原理是以相应溶剂,以化学反应原理,提取和分离矿石中的金属的过程,又叫水法冶金。

火法冶金原理是以高温从矿石中冶炼出金属或其化合物的过程,火法冶金过程不包含水溶液参与,所以又叫干法冶金。

与火法冶金相比,湿法冶金的原料获取简便,原料中各种有价值的金属利用率高,环境保护效果好,而且其冶金过程能够实现自动化并连续进行。

关键词:湿法冶金;火法冶金;工艺1概述湿法冶金的一般步骤有:①用化学溶剂将原料中部分转入在溶液中,称为浸取;②过滤残渣,洗涤回收夹带于残渣中的有用部分;③提取溶液,比较常用的是离子交换和溶剂萃取技术还可以用化学沉淀;④在净化液中获取金属及其化合物。

在目前的工艺条件下,金、银、铜、锌、镍、钴等纯金属常采用点解提取法。

以含氧酸形式在溶液中存在的铝、钨、钼、钒等常用氧化物提取,最后还原获得金属。

除此之外很多金属或化合物都能够用湿法方法提取。

就目前来看,世界上全部的氧化铝、氧化铀、大于74%的锌、大于12%的铜都是用湿法生产的。

火法冶金也叫高温冶金。

主要是采用高温将矿石中金属或金属化合物提取出来的过程。

火法冶金水溶液不参与反应。

目前火法冶金工艺在钢铁冶炼、有色金属造锍溶炼和熔盐电解以及铁合金生产等方面比较常用。

火法冶金的一般工艺为矿石准备、冶炼、精炼这几部分,主要采用还原-氧化反应的化学反应形式进行。

2湿法冶金工艺2.1往载金钢毛中加硫酸方法:将载金钢毛装入大号塑料桶中,往桶中边加硫酸边加开水,加至一定量,然后搅拌,直至钢毛溶解完。

过滤,Fe溶于液体被分离出来,得到固相①,而固相①中主要成分为Au、Ag及石英砂、炭泥等杂物。

反应如下:2Fe+6H2SO4(浓)=(加热)Fe2(SO4)3+3SO2↑+6H2O现象:铁逐渐溶解,生成无色有刺激性气味的气体,溶液变为黄色。

讨论:这一步骤主要目的是将载金钢毛中的Fe除去。

2.2往固相①中加硝酸方法:将固相①装入白瓷盆中,往盆中缓慢加入硝酸,开始反应比较剧烈,待反应平缓后将盆放于电炉子上加热,直至反应完全。

贵金属提纯方法范文1.火法提纯火法提纯是利用物质的升华、蒸发和熔化等特性,通过高温处理贵金属材料,将有害杂质去除。

常用的火法提纯方法有碳氧化法、氧化焙烧法和卤化焙烧法等。

其中,氧化焙烧法是最常用的一种方法。

它将贵金属材料与氧化剂一起加热,在高温下进行氧化反应,将有害杂质氧化生成易挥发或易溶解的气体、氧化物、酸性或碱性化合物等,从而实现贵金属提纯。

2.湿法提纯湿法提纯是将贵金属材料与溶液进行反应,利用物质的溶解度差异,使杂质溶解掉,从而实现贵金属提纯。

常用的湿法提纯方法有溶剂萃取法、电析法、离子交换法和溶剂抽提法等。

以溶剂萃取法为例,将含有贵金属的溶液与有选择性的提取剂接触,使贵金属选择性地与提取剂反应生成配合物,并将其从溶液中萃取出来。

再经过一系列反应和分离步骤,最终得到纯度较高的贵金属。

3.电解提纯电解提纯是通过电流作用于贵金属材料,在电解液中使贵金属发生氧化或还原反应,以去除杂质,并使贵金属得到纯化的方法。

常见的电解提纯方法有银电解法和金电解法。

以银电解法为例,将含有银杂质的银材料作为阴极,将纯银作为阳极,将二者浸入电解液中,通过电流的作用,使杂质银发生氧化并溶解在电解液中,而纯银得以沉积在阴极上,从而实现贵金属提纯。

4.熔融盐电解提纯熔融盐电解提纯是将贵金属材料与熔融盐混合后,通过电流作用于熔融盐中的贵金属离子,使其发生氧化或还原反应,以去除杂质,从而实现贵金属提纯。

这种方法广泛应用于铂、铂族金属和锂等贵金属的提纯过程中。

例如,对于铂族金属提纯,将含杂贵金属材料与熔融氯化钠混合,作为电解质,加热至高温,通过电流的作用,使贵金属离子在阳极处发生氧化反应而析出,而杂质则不溶于熔融盐中,从而实现贵金属提纯。

总结起来,贵金属提纯方法主要包括火法提纯、湿法提纯、电解提纯和熔融盐电解提纯等。

不同的贵金属材料和纯化要求,可能采用不同的提纯方法或不同的组合。

这些方法在贵金属产业中具有广泛的应用和重要意义,可以提高贵金属的纯度和质量,满足不同领域对贵金属的需求。

湿法冶金工艺流程一、金属提取金属提取的目的是将金属从矿石中分离出来,常用的金属提取方法有浸出法、沉淀法和溶解法。

1.浸出法浸出法是将矿石浸泡在溶液中,通过化学反应将金属从矿石中溶解出来。

常用的浸出剂有盐酸、硝酸和氰化物等。

浸出后的溶液中含有金属离子,需要经过后续的纯化和分离步骤进一步提取金属。

2.沉淀法沉淀法是将金属溶液中的金属离子还原为金属颗粒,然后通过沉淀和过滤将金属颗粒分离出来。

常用的还原剂有金属粉末、焦炭和氢气等。

沉淀后的金属颗粒需要进行烘干和煅烧处理,得到纯度较高的金属。

3.溶解法溶解法是将金属矿石或金属粉末溶解在适当的溶液中,通过调节溶液的酸度、温度和氧化还原条件来提取金属。

常用的溶解剂有盐酸、硫酸和氨水等。

溶解后的溶液经过过滤和浓缩,得到含有金属离子的溶液,可以进一步进行纯化和分离。

二、金属纯化金属纯化的目的是去除金属溶液中的杂质,提高金属的纯度和质量。

1.萃取纯化萃取纯化是利用有机溶剂在两相溶液中提取金属离子,实现金属纯化和分离杂质的目的。

常用的有机溶剂有醇、醚和酮等。

萃取后的金属溶液还需经过洗涤、再萃和脱溶剂等步骤,得到高纯度的金属溶液。

2.沉淀纯化沉淀纯化是利用化学反应将金属离子转化为稳定、易于分离的沉淀物,然后通过过滤和洗涤将金属沉淀物与溶液分离。

常用的沉淀剂有氢氧化钠、氧化铁和硫化物等。

沉淀后的金属沉淀物需要经过高温煅烧处理,去除残余的杂质,得到纯度较高的金属。

3.电解纯化电解纯化是利用电解过程将金属离子还原为金属,通过调节电解条件实现金属的纯化和分离杂质的目的。

常用的电解方法有直流电解、脉冲电解和电渗析等。

三、金属分离金属分离的目的是将多种金属分离开,以满足不同金属的使用要求。

1.溶剂萃取分离溶剂萃取分离是利用有机溶剂在两相溶液中选择性地提取其中一种金属离子,将其与其他金属离子分离开。

常用的有机溶剂有醇、醚和酮等。

2.离子交换分离离子交换分离是利用离子交换树脂具有选择性吸附特点,将其中一种金属离子吸附在树脂上,而其他金属离子留在溶液中。

湿法炼锌的浸出过程一、锌焙烧矿的浸出目的与浸出工艺流程(一)锌焙烧矿浸出的目的湿法炼锌浸出过程,是以稀硫酸溶液(主要是锌电解过程产生的废电解液)作溶剂,将含锌原料中的有价金属溶解进入溶液的过程。

其原料中除锌外,一般还含有铁、铜、镉、钴、镍、砷、锑及稀有金属等元素。

在浸出过程中,除锌进入溶液外,金属杂质也不同程度地溶解而随锌一起进入溶液。

这些杂质会对锌电积过程产生不良影响,因此在送电积以前必须把有害杂质尽可能除去。

在浸出过程中应尽量利用水解沉淀方法将部分杂质(如铁、砷、锑等)除去,以减轻溶液净化的负担。

浸出过程的目的是将原料中的锌尽可能完全溶解进入溶液中,并在浸出终了阶段采取措施,除去部分铁、硅、砷、锑、锗等有害杂质,同时得到沉降速度快、过滤性能好、易于液固分离的浸出矿浆。

浸出使用的锌原料主要有硫化锌精矿(如在氧压浸出时)或硫化锌精矿经过焙烧产出的焙烧矿、氧化锌粉与含锌烟尘以及氧化锌矿等。

其中焙烧矿是湿法炼锌浸出过程的主要原料,它是由ZnO和其他金属氧化物、脉石等组成的细颗粒物料。

焙烧矿的化学成分和物相组成对浸出过程所产生溶液的质量及金属回收率均有很大影响。

(二)焙烧矿浸出的工艺流程浸出过程在整个湿法炼锌的生产过程中起着重要的作用。

生产实践表明,湿法炼锌的各项技术经济指标,在很大程度上决定于浸出所选择的工艺流程和操作过程中所控制的技术条件。

因此,对浸出工艺流程的选择非常重要。

为了达到上述目的,大多数湿法炼锌厂都采用连续多段浸出流程,即第一段为中性浸出,第二段为酸性或热酸浸出。

通常将锌焙烧矿采用第一段中性浸出、第二段酸性浸出、酸浸渣用火法处理的工艺流程称为常规浸出流程,其典型工艺原则流程见图1。

图1湿法炼锌常规浸出流程是将锌焙烧矿与废电解液混合经湿法球磨之后,加入中性浸出槽中,控制浸出过程终点溶液的PH值为5.0~5.2。

在此阶段,焙烧矿中的ZnO只有一部分溶解,甚至有的工厂中性浸出阶段锌的浸出率只有20%左右。

湿法冶炼法摘要:1.湿法冶炼法的概念2.湿法冶炼法的分类3.湿法冶炼法的优缺点4.湿法冶炼法的应用领域正文:湿法冶炼法是一种金属提取技术,主要是通过溶液或悬浮液中进行的化学反应,将金属从矿石、精矿或其他原料中提取出来。

这种冶炼方法具有环保、资源利用率高、能耗低等优点,因此在现代冶金工业中得到了广泛的应用。

湿法冶炼法主要分为以下几类:1.常规湿法冶炼:包括硫酸法、盐酸法、硝酸法等。

这种方法适用于处理含金属氧化物、硫化物和氧化物-硫化物混合矿石。

2.电化学湿法冶炼:包括电解法、电积法等。

这种方法适用于处理低品位的金属矿石和复杂多金属矿石。

3.微生物湿法冶炼:利用微生物的生物活性,通过生物氧化还原反应将金属从矿石中提取出来。

这种方法适用于处理难以用其他方法处理的低品位矿石和复杂多金属矿石。

4.萃取法:通过有机相与水相之间的亲和性差异,将金属从水相转移到有机相中,从而实现金属的提取。

这种方法适用于处理微量的金属和贵金属。

湿法冶炼法的优点有:1.环保:湿法冶炼过程中产生的废气、废水、废渣较少,有利于环境保护。

2.资源利用率高:湿法冶炼法可以提取品位较低的矿石中的金属,提高资源利用率。

3.能耗低:相较于火法冶炼,湿法冶炼过程中所需的能量较低。

然而,湿法冶炼法也存在一定的缺点,如设备腐蚀较严重、生产成本较高等。

湿法冶炼法广泛应用于以下领域:1.铜、镍、钴、铅、锌等有色金属的提取。

2.金、银等贵金属的提取。

3.铁矿石的选矿和提铁。

4.稀土金属和放射性元素的提取。

5.废水处理和资源化利用。

高碱性低品位氧化铜矿氨浸-萃取-电积工业试验公元前2世纪我国就开始从含硫酸铜的矿坑水中用铁置换法回收铜,至宋代,浸出法产铜即已占全国铜产量的15%~20%。

1968年美国亚利桑那州然伽施(Ranches)开创了溶剂萃取铜的先河,掀开了铜工业新的一页,产生了现代铜湿法冶金工业。

迄今为止,现代湿法炼铜已成为一个独立的工业体系,其发展速度远高于整体铜工业的发展速度,主要是从低品位矿,如氧化矿、剥离的表外矿、浮选尾矿中回收铜,而这些物料正是火法冶炼难以利用的原料。

随着铜资源的逐渐贫化和铜湿法冶金技术水平的提高,铜湿法冶金的原料也在不断变化和扩大。

硫酸是湿法炼铜中应用最多、最广的有效浸出剂,能浸出酸性和低碱性铜矿石中的铜,对于碱性脉石含量高的铜矿石则不适用。

一方面因高酸耗导致生产成本高,另一方面,反应生成的硫酸钙会粘附在矿石表面降低反应速率,延长铜浸出周期,甚至阻碍铜的浸出。

氨-铵盐浸出体系是湿法冶金中一个重要的浸出介质体系。

国外如美国安纳康达(Anaconda)铜业公司和智利埃斯康迪达(Escondida)矿山针对硫化铜精矿利用氨-铵盐浸出介质进行了半工业和工业试验。

云南东川矿务局和北京矿冶研究总院对汤丹铜矿进行了十多年的研究,进行了工业试验。

针对高碱性低品位氧化铜矿提铜的难题,介绍了氨-铵盐体系高碱性脉石低品位氧化铜矿提铜工业试验研究结果,并进行了工艺及经济分析,结果表明氨浸-萃取-电积工艺是可行的,阴极铜质量可达99.99%。

一、矿石性质矿石为土状氧化铜矿石,粉矿占90%以上,块矿风化严重、易碎。

矿石呈棕黄色,用水洗涤后有清晰可见的蓝色孔雀石颗粒。

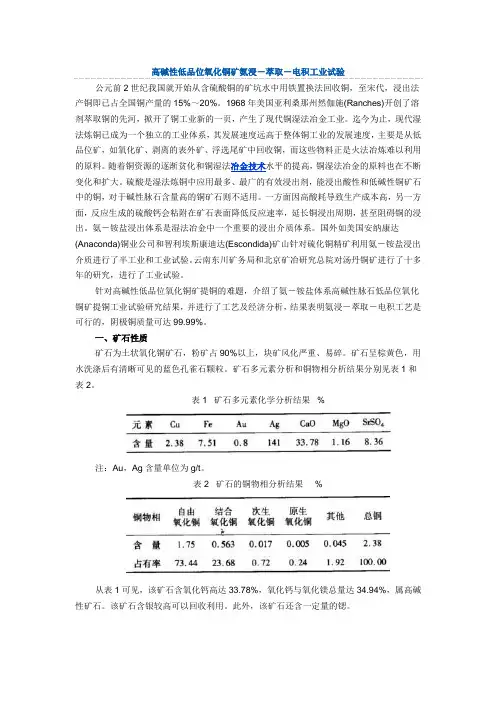

矿石多元素分析和铜物相分析结果分别见表1和表2。

表1 矿石多元素化学分析结果%注:Au,Ag含量单位为g/t。

表2 矿石的铜物相分析结果%从表1可见,该矿石含氧化钙高达33.78%,氧化钙与氧化镁总量达34.94%,属高碱性矿石。

该矿石含银较高可以回收利用。

湿法冶炼法摘要:1.湿法冶炼法的定义2.湿法冶炼法的原理3.湿法冶炼法的应用4.湿法冶炼法的优缺点5.湿法冶炼法的发展前景正文:湿法冶炼法是一种利用化学反应和溶液来提取金属的冶炼方法。

这种方法通常用于处理低品位的金属矿石或含有多种有价金属的矿石。

下面我们来详细了解一下湿法冶炼法的各个方面。

首先,湿法冶炼法的原理是利用化学反应将有价金属从矿石中提取出来。

这种方法通常涉及到将矿石粉碎、混合和浸泡在特殊的溶剂或溶液中。

这些溶液可以包含各种化学物质,如氰化物、硫酸或氢氧化钠等,以加速金属的提取过程。

在提取金属的过程中,溶液中的化学物质与矿石中的有价金属发生反应,生成可溶性的金属盐。

然后,这些金属盐可以通过一系列处理工艺进行分离和提纯,以获得纯度较高的金属。

湿法冶炼法的应用非常广泛,它不仅可以用于提取铜、铅、锌等常见金属,还可以用于提取金、银等贵金属。

此外,湿法冶炼法还可以用于处理含有多种有价金属的矿石,提高资源的利用率。

湿法冶炼法具有许多优点,例如低成本、高效率和环保。

与传统的火法冶炼相比,湿法冶炼法可以更有效地处理低品位的矿石,减少能源消耗和环境污染。

然而,湿法冶炼法也存在一些缺点,例如对矿石的成分和性质要求较高,且处理过程中可能产生大量废水和废渣,需要进行有效的环保处理。

展望未来,湿法冶炼法在我国的发展前景十分广阔。

随着矿石资源的日益枯竭和环保要求的不断提高,湿法冶炼法在金属矿产资源的开发利用中将发挥越来越重要的作用。

同时,通过技术创新和工艺改进,湿法冶炼法在提高金属提取效率、降低成本和减少环境污染方面还有很大的潜力可挖。

总之,湿法冶炼法作为一种重要的金属冶炼方法,具有广泛的应用前景和发展潜力。

权利要求书 1.一种提取固体原料中贵金属和稀有金属的方法,其包括以下步骤: 1)用氧气或空气在200-500℃的温度下预处理原料0.2h以上; 2)再在200-500℃温度下用一氧化碳气体处理经历过步骤1)原料 0.2-1.5h; 3)再将经历过步骤2)固体原料用氯酸钠酸性溶液在30-180℃的温度下浸 取; 4)过滤、洗涤固体残渣。 2.根据权利要求1所述的方法,其中步骤2)也可改用氢气在200-500℃温度下 处理经历过步骤1)原料0.5h以上。 3.根据权利要求1所述的方法,其中步骤3)中氯酸钠酸性溶液也可改用通氯 气的酸性溶液。无论是哪种溶液,实际溶液的还原电位(相对于氢电极) 应保持在1200mV左右。 4.根据权利要求1所述的方法,其中步骤3)中氯酸钠酸性溶液中酸可以是盐 酸也可以是盐酸和硫酸的混合物。 5.根据权利要求1所述的方法,其中步骤3)中氯酸钠酸性溶液中可以在溶液 最高温度时加入少量过氧化氢溶液。 6.根据权利要求1所述的方法,其中步骤1)中氧气或空气的流速应4mL/min 以上。 7.根据权利要求1所述的方法,其中CO流速应在4-18cm/min。 8.根据权利要求2所述的方法,其中H2流速应在4cm/min以上。 9.根据权利要求1所述的方法,其中所述固体原料粒度应小于74微米。 10.根据权利要求1所述的方法,其中所述固体原料是废旧汽车催化剂。 说明书 一种湿法提取稀贵金属的方法 技术领域 本发明涉及提取稀贵金属的方法,更具体地涉及提取贵金属例如铂族金属、 金和稀有金属例如钒、镓、钨、钼、钽、铌、锆、铪、镓、铟、铊、锗的方法, 尤其是提取废旧汽车催化剂中铂族金属的方法。 背景技术 中国铂族金属天然矿物资源储量极度匮乏,2008年查明的铂族金属资源储 量为324.13吨,占世界总储量的0.46%。目前我国铂族金属年生产量约200公 斤,远远不能满足国防和工业的需要,年需求量的90%以上依赖进口。因此, 如何高效地从原料例如天然矿物质、废料等中提取贵金属有着非常重要的经济 和社会效益。 近年来,随着我国汽车工业的高速发展,形成了大量的失效汽车尾气净化 催化剂(简称汽车催化剂),其中很大一部份是国外厂家生产的,原料来源于国 外。国外生产的绝大部分汽车催化剂中铂族金属单质含量总和为0.1wt.%左右。 汽车催化剂中Pt含量通常为300-1000ppm,Pd含量为200-800ppm,Rh含量为 50-100ppm。目前中国一年产生500吨左右的失效汽车催化剂,含铂、钯、铑约 600公斤,预计到2014年后,产生的失效汽车催化剂将达到5000吨,含铂、钯、 铑超过6吨。2004年全世界85%Rh、50%Pd、43%Pt用于汽车尾气净化催化剂 的制造。目前报废汽车催化剂在许多国家是第一位的铂族金属二次资源。 另外,在石油化工等工业生产中也会产生失效稀贵金属催化剂,也存在如 何回收其中的稀贵金属的问题。 绝大部分汽车催化剂载体是由抗热震性好的陶瓷材料做成,如堇青石或三 氧化二铝,其中堇青石是最常用的陶瓷材料,起催化作用的铂族金属铂铑钯和 催化助剂稀土镧铈就负载在这样的载体上。报废汽车催化剂中铂族金属铂铑钯 以金属单质或金属氧化物形式存在,稀土镧铈以氧化物形式存在。所谓提取就 是将催化剂中这些元素从固体中转移到溶液中。 常规地,用王水高温(95℃)湿法处理汽车催化剂,铂和铑的提取率分别 不到60%和45%。尽管全世界提出了许多湿法提取报废汽车催化剂中铂、钯、 铑的方法,这些方法一个共同不足是铑的提取率低,一般不超过50%。 目前国际上主要用等离子电弧炉在2000℃以上的高温火焰中将汽车催化剂 进行熔炼,以提取其中的铂、钯、铑三种铂族金属。上述过程中形成的硅铁合 金和铂族金属形成新的合金相Si-Fe-PGM,该物相具有极强的抗酸碱能力,不容 易进行后续处理,只有少数国家掌握此技术。尽管此过程铂族金属提取率高, 但存在能耗大,步骤多,设备投资大等不足之处,很难被中小企业所应用。 为此本发明提出一种湿法高效提取报废汽车催化剂中铂、钯、铑的方法, 此方法特点是铑的提取百分率绝对值较以往方法提高了近30%。 发明内容 本发明提出了一种从报废汽车催化剂或其它固体原料中提取贵金属例如铂 族金属、金和稀有金属例如钒、镓、钨、钼、钽、铌、锆、铪、镓、铟、铊、 锗的方法。 本发明方法的原理一是先将粉末原料中部分单质碳通过氧气或空气焙烧法 转变成气体如CO或CO2除去,减少单质碳对提取液中稀贵金属的吸附,并且 改善原料表面孔道结构,易于后续湿法浸取稀贵金属。二是用一氧化碳或氢气 处理上述经氧气或空气焙烧过的原料,使原料中的稀贵金属氧化物还原成金属, 易于后续湿法浸取。三是将上述第二步处理后的固体粉末原料用含氯酸钠的强 氧化性酸性溶液在一定温度浸取,使得稀贵金属氧化成可溶于稀酸的络合离子, 这样就把稀贵金属由固体转移到溶液中,从而提取出来。 具体而言,本发明包括以下步骤: 一种提取固体原料中贵金属和稀有金属的方法,其包括以下步骤: 1)用氧气或空气在200-500℃的温度下预处理原料0.2h以上; 2)再在200-500℃温度下用一氧化碳气体处理经历过步骤1)原料0.2-1.5h; 3)再将经历过步骤2)固体原料用氯酸钠酸性溶液在30-180℃的温度下浸 取; 4)过滤、洗涤固体残渣。 由此把稀贵金属由固体转移到滤液中,从而提取出来。 进一步,所述步骤2)也可改用氢气在200-500℃温度下处理经历过步骤1) 原料0.5h以上。其中氢气流速应在4cm/min以上。 进一步,所述步骤3)中氯酸钠酸性溶液也可改用通氯气的酸性溶液。无论 是哪种溶液,实际溶液的还原电位(相对于氢电极)应保持在1200mV左右。 进一步,所述步骤3)中氯酸钠酸性溶液中酸可以是盐酸也可以是盐酸和硫 酸的混合物。 进一步,所述步骤3)中氯酸钠酸性溶液中可以在溶液最高温度时加入少量 过氧化氢溶液。 进一步,所述步骤1)中氧气或空气的流速应4mL/min以上。 进一步,所述步骤2)中CO流速应在4-18cm/min。 进一步,所述固体原料粒度应小于74微米。 进一步,所述固体原料是废旧汽车催化剂。 具体实施方式 本部分将详细地阐明本发明的方法,其中以含有贵金属例如铂、铑、钯废 旧汽车催化剂为例,然而,本领域技术人员应当理解,本发明的方法并不仅限 于应用于汽车催化剂,也可以应用于其他含稀贵金属的原料,例如石油化工工 业中使用的类似催化剂、天然矿物等等。贵金属可以是钌、铑、钯、锇、铱、 铂、金、银等。稀有金属可以是钒、镓、钨、钼、钽、铌、锆、铪、镓、铟、 铊、锗等。 滤液中稀贵金属氯化物的分析可以用等离子体质谱(ICP-MS)或等离子体原 子发射光谱(ICP-AES)或其它分析方法如分光光度法。滤液中某一稀贵金属浓度 记为Ci(ppm)。滤液的体积经测定为V(mL)。 则重量为W(g)的原料中某种金属i的提取量xi为: x i = C i × V W × 10 - 4 ( % ) 在本文中,金属提取率是指原料粉末经上述火法预处理和湿法后处理后, 转移到后处理的提取滤液中可溶性该种金属质量与投入反应的原料粉末中实际 含有的该种金属质量的比值百分率。金属i的提取率η表示为: η = x i μ × 100 ( % ) μ为用其它国际标准方法,如专业分析人员进行的贵金属火试金法分析,得 出的原料中某种金属i的重量百分含量,可当做标准值。 实施例1 将5.0000g粒径小于74微米失效汽车催化剂干燥粉末装入一石英舟中,将 石英舟置于上下可开启式管式炉的恒温区中的反应管中。然后将管式炉在通8 cm/min的氩气条件下升温至300℃,再将氩气切换成16cm/min氧气,在300℃ 反应2小时。再将氧气切换成16cm/min氩气,通气半小时,将管中残留氧气除 去。再将氩气切换成16cm/min CO,在300℃反应1小时。低温火法预处理后, 将炉温冷却至室温,将石英舟从反应管中取出。 将上述经过预处理的催化剂粉由石英舟全部转移入250ml三口烧瓶中,加 入50ml混合液(混合液:盐酸4mol/L和浓硫酸6mol/L),加热至95℃温度,再 加入双氧水3mL,搅拌转速230r/min,缓慢加入2mol/L的NaClO3溶液10ml,然 后继续保温反应2h,然后停止加热搅拌,静置冷却,过滤、洗涤滤渣。 用等离子体质谱(ICP-AES)分析滤液中铂族金属铂、铑、钯的浓度(ppm)。经 测定,催化剂固体Pd、Pt、Rh的提取率η分别为99%,99%,82%。 实施例2 将5.0000g粒径小于74微米失效汽车催化剂干燥粉末装入一石英舟中,将 石英舟置于上下可开启式管式炉的恒温区中的反应管中。然后将管式炉在通8 cm/min的氩气条件下升温至300℃,再将氩气切换成16cm/min氧气,在300℃ 反应2小时。再将氧气切换成16cm/min氩气,通气半小时,将管中残留氧气除 去。再将氩气切换成16cm/min H2,在300℃反应2小时。低温火法预处理后, 将炉温冷却至室温,将石英舟从反应管中取出。 将上述经过预处理的催化剂粉由石英舟全部转移入250ml三口烧瓶中,加 入50ml混合液(混合液:盐酸4mol/L和浓硫酸6mol/L),加热至95℃温度,再 加入双氧水3mL,搅拌转速230r/min,缓慢加入2mol/L的NaClO3溶液10ml,然 后继续保温反应2h,然后停止加热搅拌,静置冷却,过滤、洗涤滤渣。 用等离子体质谱(ICP-AES)分析滤液中铂族金属铂、铑、钯的浓度(ppm)。经 测定,催化剂固体Pd、Pt、Rh的提取率η分别为92%,85%,81%。 实施例3 将5.0000g粒径小于74微米失效汽车催化剂干燥粉末,不经火法预处理, 全部转移入250ml三口烧瓶中,加入50ml混合液(混合液:盐酸4mol/L和浓 硫酸6mol/L),加热至95℃温度,再加入双氧水3mL,搅拌转速230r/min,缓慢 加入2mol/L的NaClO3溶液10ml,然后继续保温反应2h,然后停止加热搅拌, 静置冷却,过滤、洗涤滤渣。