三嗪系阻燃剂

- 格式:ppt

- 大小:357.50 KB

- 文档页数:20

三聚氰胺(英文名Melamine),是一种三嗪类含氮杂环有机化合物,重要的氮杂环有机化工原料。

简称三胺,又叫2 ,4 ,6- 三氨基-1,3,5-三嗪、1,3,5-三嗪-2,4,6-三胺、2,4,6-三氨基脲、蜜胺、三聚氰酰胺、氰脲三酰胺,分子式C3N6H6、C3N3(NH2)3,分子量126.12。

物理化学特性三聚氰胺性状为纯白色单斜棱晶体,无味,密度1.573g/cm3 (16℃)。

常压熔点354℃(分解);快速加热升华,升华温度300℃。

溶于热水,微溶于冷水,极微溶于热乙醇,不溶于醚、苯和四氯化碳,可溶于甲醇、甲醛、乙酸、热乙二醇、甘油、吡啶等。

低毒。

在一般情况下较稳定,但在高温下可能会分解放出氰化物。

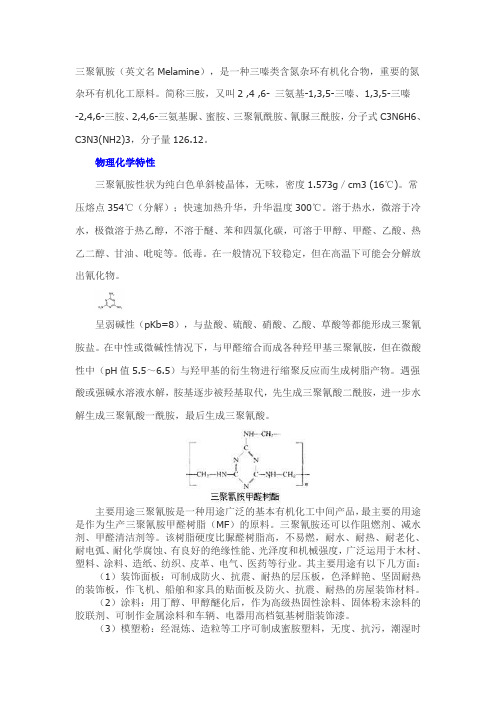

呈弱碱性(pKb=8),与盐酸、硫酸、硝酸、乙酸、草酸等都能形成三聚氰胺盐。

在中性或微碱性情况下,与甲醛缩合而成各种羟甲基三聚氰胺,但在微酸性中(pH值5.5~6.5)与羟甲基的衍生物进行缩聚反应而生成树脂产物。

遇强酸或强碱水溶液水解,胺基逐步被羟基取代,先生成三聚氰酸二酰胺,进一步水解生成三聚氰酸一酰胺,最后生成三聚氰酸。

主要用途三聚氰胺是一种用途广泛的基本有机化工中间产品,最主要的用途是作为生产三聚氰胺甲醛树脂(MF)的原料。

三聚氰胺还可以作阻燃剂、减水剂、甲醛清洁剂等。

该树脂硬度比脲醛树脂高,不易燃,耐水、耐热、耐老化、耐电弧、耐化学腐蚀、有良好的绝缘性能、光泽度和机械强度,广泛运用于木材、塑料、涂料、造纸、纺织、皮革、电气、医药等行业。

其主要用途有以下几方面:(1)装饰面板:可制成防火、抗震、耐热的层压板,色泽鲜艳、坚固耐热的装饰板,作飞机、船舶和家具的贴面板及防火、抗震、耐热的房屋装饰材料。

(2)涂料:用丁醇、甲醇醚化后,作为高级热固性涂料、固体粉末涂料的胶联剂、可制作金属涂料和车辆、电器用高档氨基树脂装饰漆。

(3)模塑粉:经混炼、造粒等工序可制成蜜胺塑料,无度、抗污,潮湿时仍能保持良好的电气性能,可制成洁白、耐摔打的日用器皿、卫生洁具和仿瓷餐具,电器设备等高级绝缘材料。

1.氢氧化铝简介氢氧化铝(Aluminium hydroxide),化学式Al(OH)3,是铝的氢氧化物。

氢氧化铝既能与酸反应生成盐和水,又能与强碱反应生成盐和水,因此也是一种两性氢氧化物。

相对分子质量78.0,白色结晶粉末,无臭、无味。

氢氧化铝开始脱水温度为200℃,300℃失去结晶水,溶于无机酸和碱性水溶液,不溶于水和乙醇。

多品种氧化铝由于其在晶形结构等方面的不同,使其表现出各种不同的性质,氧化铝及其水合物性质各异,差别很大。

氢氧化铝常见的有三种晶体结构,水铝石(γ-Al(OH)3)、拜铝石(α1-Al(OH)3)、诺铝石(α2-Al(OH)3),之外还有不定型氢氧化铝。

2.氢氧化铝作为阻燃剂的应用2.1阻燃的原理氢氧化铝是塑料和有机聚合物一种理想的阻燃剂填充料。

因为氢氧化铝为白色粉末,物理性质和化学化学性质稳定,不吸潮,粒度可按需要加工生产,无毒无害,熟化时白度不变,具有填充、阻燃、消烟三大功能。

当塑料或聚合物与外部热源接触而燃烧时,可分为以下几个阶段:(1)加热,(2)分解,(3)起火,(4)燃烧,(5)蔓延。

所有阻燃剂的作用原理都是通过抑制上述的一个或几个燃烧阶段来达到阻燃的目的的。

对氢氧化铝来说,它主要在加热和分解这两个阶段起作用,当受热温度超过200℃时,氢氧化铝开始吸热分解,放出三个结晶水。

该反应是强烈的吸热反应,分解时每克Al(OH)3吸热达878J,并且在300℃-380℃之间,其分解率最大,而这一温度范围又是大多数聚合物的分解温度。

正是基于氢氧化铝分解时大量吸热,因此,当含氢氧化铝的聚合物加热时,氢氧化铝因分解吸热,从而抑制聚合物温度的升高,降低其分解率;其次氢氧化铝在受热分解时放出水蒸汽,不会产生有毒、可燃或有腐蚀性的气体,同时稀释了聚合物分解所产生的各种可燃气体,使起火更加困难。

合成材料的阻燃性能与填料氢氧化铝的粒度有很大关系,随粒度的变细,限氧限数上升。

其次,填料的细化还有助于合成材料光滑度和力学性能的改善。

三嗪类脱硫剂原理三气体类脱硫剂(也被称为三嗪类脱硫剂)是目前广泛应用于煤炭火电厂和钢铁冶炼等工业领域的一种有效的脱硫剂。

三嗪类脱硫剂通过其特殊的化学反应机理,能够高效地吸附和转化烟气中的SO2,从而减少大气污染物的排放。

下面将详细介绍三嗪类脱硫剂的原理。

三嗪类脱硫剂主要由三种嗪类化合物组成,分别是1-甲基-2-苯并嗪(MBI)、1-苯并嗪(BI)和3-苯并嗪(TI)。

这些嗪类化合物具有一定的络合性和还原性,与SO2分子发生反应后可以形成相对稳定的嗪硫复合物,从而达到脱硫的目的。

在脱硫过程中,三嗪类脱硫剂首先吸附烟气中的SO2、这是一个物理吸附过程,通过吸附剂表面的吸附位点上的键合力将SO2分子吸附在表面。

SO2分子吸附在吸附剂表面后,三嗪类脱硫剂发生化学反应。

在化学反应中,三嗪类脱硫剂首先与SO2分子发生络合反应。

络合反应是指三嗪类脱硫剂中的嗪类化合物中的N原子与SO2中的S原子之间的键合。

这种络合反应可以使SO2的活性降低,从而增加其转化率。

当SO2分子与三嗪类脱硫剂络合后,它们形成了嗪硫复合物。

嗪硫复合物具有较高的热稳定性,可以在高温下稳定存在,从而减少了SO2的再释放。

这样可以保证更高的脱硫效率,并降低二次污染的产生。

此外,三嗪类脱硫剂还可以通过还原反应进一步增加脱硫效率。

在还原反应中,三嗪类脱硫剂中的嗪类化合物与SO2中的氧化物发生化学反应。

这个过程中,嗪类化合物通过提供电子给氧化物,使其发生还原反应。

这个还原反应可以有效地将氧化物还原为氧分子,减少二氧化硫的生成,并提高脱硫效率。

综上所述,三嗪类脱硫剂可以通过吸附、络合和还原等化学反应机制,高效地吸附和转化烟气中的SO2,从而达到减少大气污染物排放的目的。

这种脱硫剂具有高效、稳定、环保等优点,因此被广泛应用于煤炭火电厂和钢铁冶炼等工业领域。

合成纤维工业,2020,43(6):20CHINA SYNTHETIC FIBER INDUSTRY 研究与开发阻燃共聚PA6的制备及其性能表征蔡铁锦1,2,董伟1,陶岚2(1.江苏和伟美科技发展有限公司,江苏镇江212000;2.江苏瑞美福新材料有限公司,江苏镇江212000)摘要:将三嗪类苯环结构与单竣基阻燃剂结合,合成出双竣基、阻燃元素含量高的新型二酸阻燃单体2-(二甲基磷酸酯)-,6-(2,-竣乙基苯基次麟酸)-均三嗪(DPPATPO);将DPPATPO与己二胺、己内酰胺无规共聚,制备不同DPPATPO含量的阻燃共聚PA6(c-PA6);对DPPATPO及c-PA6的结构与性能进行表征,研究了DPPATPO含量对c-PA6阻燃性能和力学性能的影响。

结果表明:合成反应得到了目标产物DPPATPO,DPPATPO热失重5%对应的温度为300.54U,具有优异的热稳定性能,能够满足PA6的聚合温度要求,并且其残炭率较高,具有优异的阻燃性能;通过无规共聚,DPPATPO成功引入到PA6大分子主链上;选择DP-PATPO质量分数为2.4%较适当,得到的C-PA6同时具有较高的相对黏度和极限氧指数,分别为2.43和30.6%;随着DPPATPO含量增加,c-PA6的力学性能略有降低。

关键词:聚己内酰胺无规共聚阻燃剂阻燃性能力学性能中图分类号:TQ323.6文献标识码:A文章编号:1001-0043(2020)06-0020-06聚酰胺6(PA6)作为产量最大的一种聚酰胺材料,具有优异的综合性能,广泛应用于工程塑料。

但通常情况下,PA6在高温环境下存在易燃、易滴落⑷、火焰扩散速度较快、热释放量大和燃烧过程伴随大量浓烟等问题,严重限制了其在军用服装、消防服装、户外用品、公共场合织物装饰品等阻燃要求较高领域的应用⑵。

因此,阻燃PA6的研究与开发成为PA6改性的热点之一。

制备无卤阻燃PA6的方法主要是在PA6基体中加入一些不含反应基团的阻燃剂],这类阻燃剂用于PA6阻燃时,添加量较大,在PA6树脂中分散不均匀,容易导致得到的无卤阻燃PA6的力学性能较差;或者在PA6的合成过程中添加某些含有反应官能团的阻燃剂,这类阻燃剂热稳定性较差,在PA6的合成过程中易分解,导致阻燃PA6相对黏度较低和综合性能较差。

常见阻燃剂及其阻燃机理总结1、无机阻燃剂(1)水合金属氧化物主要品种有氢氧化铝、氢氧化镁、氢氧化锡等,其中以氢氧化铝的吸热效应最大,阻燃效果好。

其阻燃作用主要是吸热效应,生成的水蒸气还能起隔绝效应。

这类阻燃剂的最大优点是无毒,不会生成有害气体,还可减少燃烧过程中CO的生成量,起消烟剂作用。

最大缺点是分解温度低,应用时使用量大,只能用于加工温度较低、物理机械性能要求不高的高聚物材料的阻燃。

此外,氢氧化镁易吸收空气中的CO2,生成碳酸镁,使制品产生白点。

(2)硼化合物与钼化合物这类阻燃剂中主要有硼酸、水合硼酸锌、钼酸锌、钼酸钙、钼酸铵等。

其中水合硼酸锌的阻燃效果最好。

该类阻燃剂在较低温度下熔融,释放出水并生成玻璃状覆盖层,在燃烧过程中起隔绝、吸热及稀释效应。

硼类阻燃剂与卤系阻燃剂有协同效应。

由于分解温度低,不能用于加工温度高的高聚物阻燃(3)硅类化合物这类阻燃剂在燃烧时能生成玻璃状的无机层(Si0)并接枝到高聚物上,产生不燃的含碳化合物,形成隔氧膜而抑制燃烧,同时还能防止高聚物受热后的流滴。

其燃烧时不产生火焰、CO及烟,而且还具有补强作用。

因此,这是一类极有开发前景的非卤素阻燃剂。

(4)膨胀型石墨这是一类新开发的无机阻燃剂美国已商品化。

它能起隔绝效应,与红磷有良好的协同效应,两者常同时使用(5)三氧化二锑三氧化二锑在不含卤高聚物中阻燃作用很小,一般不单独用作阻燃剂,在含卤高聚物中有较好的阻燃作用,与卤系阻燃剂并用有较好的协同效应2、有机阻燃剂(1)有机卤系阻燃剂有机卤系阻燃剂是目前用量最大的有机阻燃剂,主要是溴、氯化合物。

溴化物虽然有毒,但其阻燃效果比氯化物好,用量少,很受用户欢迎。

同一卤素不同类型的化合物,其阻燃能力不同,其大小顺序为:脂肪族>脂环族>芳香族脂肪族与高聚物的相容性好,但热稳定性差;芳香族热稳定好,但相容性差。

含有醚基的芳香族卤化合物与高聚物的相容性好,热稳定性高,用量急剧增加。

三嗪成炭剂结构式1. 引言三嗪成炭剂是一种重要的有机化合物,具有特殊的结构和广泛的应用。

本文将详细介绍三嗪成炭剂的结构式、性质、制备方法以及其在不同领域的应用。

2. 三嗪成炭剂的结构式三嗪成炭剂的分子式为C3H4N6,结构式如下所示:H H H\ / \ /H - N = N = N - H/ \ / \H H H从结构上可以看出,三嗪成炭剂由一个中心氮原子连接着六个氢原子和三个氮原子。

这种特殊的分子结构赋予了它许多独特的性质和应用。

3. 三嗪成炭剂的性质3.1 物理性质三嗪成炭剂是无色晶体,具有良好的晶体形态和稳定性。

它在常温下为固体,在高温下可以升华为气体。

它具有较低的溶解度,在水中几乎不溶,在有机溶剂中溶解度较高。

3.2 化学性质三嗪成炭剂是一种弱碱性化合物,它可以与酸反应生成相应的盐。

它还可以参与氧化反应,生成氮气和二氧化碳等产物。

此外,三嗪成炭剂还具有良好的燃烧性能,在适当的条件下可以发生自燃反应。

4. 三嗪成炭剂的制备方法4.1 合成方法一三嗪成炭剂的合成方法一般通过氨基脲和叠氮化钠反应得到。

具体步骤如下:1.首先,将适量的氨基脲溶解在水中形成溶液。

2.然后,将叠氮化钠溶解在水中形成另一溶液。

3.将两个溶液缓慢混合,并加热至适当温度进行反应。

4.反应结束后,通过过滤、洗涤和干燥等步骤得到纯净的三嗪成炭剂产物。

4.2 合成方法二另一种常用的制备方法是通过三聚腈和乙二胺反应得到三嗪成炭剂。

具体步骤如下:1.首先,将适量的三聚腈溶解在有机溶剂中形成溶液。

2.然后,加入适量的乙二胺,并加热至适当温度进行反应。

3.反应结束后,通过冷却、过滤和干燥等步骤得到纯净的三嗪成炭剂产物。

5. 三嗪成炭剂的应用5.1 化学工业由于三嗪成炭剂具有良好的稳定性和燃烧性能,它在化学工业中广泛应用于阻燃剂、橡胶加工助剂和涂料添加剂等领域。

它可以有效提高材料的阻燃性能,降低火灾事故发生的风险。

5.2 农业三嗪成炭剂还被广泛用作农药和植物生长调节剂。

PP相关阻燃剂简介一、总述1.关于PP。

聚丙烯(polypropylene)的简称。

与聚乙烯(PE)、聚氯乙烯(PVC)、聚苯乙烯(PS)通称为四大通用塑料。

随着高分子改性技术的不断进步,PP较其他通用塑料显示出更为优异的综合性能,应用也越来越广。

电子电器件、汽车配件、塑料管材、薄膜、纤维无纺布等领域都有着PP的踪影。

PP的分类方法有多种,市场上常用的PP可以归结为两种:均聚聚丙烯(HOMO-PP)、共聚聚丙烯(COPO-PP)。

均聚聚丙烯的分子结构规整,强度高,为透明或半透明颗粒,而共聚聚丙烯因其结构中含有乙烯组分,韧性佳,为乳白色颗粒。

2.关于PP的改性。

PP的共混改性方式有很多,增强、填充、增韧、阻燃、导电、着色等等,依据制品的不同需求,可以一种或多种功能叠加,赋予PP极佳的综合性能。

PP的氧指数(在规定条件下,维持其燃烧所需的最低氧浓度)很低,仅为18,故对其阻燃改性是一种趋势和必然。

目前市场上的阻燃剂:溴系阻燃剂(十溴二苯醚、十溴二苯乙烷、八溴醚、四溴双酚A、八溴S醚、溴代三嗪、六溴环十二烷等)、磷系阻燃剂(包覆红磷、磷酸三苯酯、BDP、RDP、APP、MPP等)、氮系阻燃剂(MCA、三聚氰胺等)、无机阻燃剂(氢氧化镁、氢氧化铝、硼酸锌等)、复合型N-P膨胀阻燃剂等,都对PP有一定的阻燃效果。

只是因为综合成本、相关PP制品的阻燃要求以及阻燃剂本身的缺点等原因,使得我们必须在不同应用场合选择不同的阻燃剂或复合阻燃体系,来满足客户的不同需求。

3.阻燃测试方法及标准:不同国家所使用的阻燃标准不同,所以有ISO、GB、ASTM、EN、AS之分;不同制品应用场合不同,所以有电器件、汽车配件、管材、织物、薄膜、泡沫之分。

制品不同,对其进行检验的测试标准也不相同。

目前最常用的的测试标准为UL94垂直燃烧测试方法,如下表格:该测试方法比较通用,但是目前有些客户会存在一些误区:将“离火自熄”等同于V-0级。

近年高端阻燃剂产品的市场情况当前工程塑料产品所用阻燃剂主要是以多溴联苯(PBB)、多溴苯醚(PBDE)为代表的卤系产品,占中国市场的85%以上。

近年来阻燃领域内出现了多溴二苯醚类阻燃剂的毒性与环境问题的争议,欧盟于2003年出台了《电子电机中危害物资禁用指令》(RoHS禁令),决定2006年7月1日起全面禁止PBB及PBDE等溴系阻燃剂的使用。

原因是卤素阻燃剂无法回收使用,燃烧与加热过程中会释放有害物质,威胁人类身体健康、环境和下一代。

其它国家也纷纷效仿,使得各国阻燃材料制造商开始以谨慎的态度对待溴系阻燃剂在高聚物中的使用。

2006年2月28日,有“中国RoHS”之称的《电子信息产品污染控制管理办法》正式颁布,并于2007年3月1日施行。

《管理办法》明确列出在电子产品中“限制使用铅、汞、镉、六价铬和多溴联苯、多溴二苯醚等六种有毒有害物质”。

为了应对RoHS禁令急需开发新型阻燃剂。

当前主要有三种思路,一是开发非卤系阻燃剂,多为磷酸酯类,但此类产品品种少,价格高,对塑料加工性能影响大,在工程塑料领域应用受到限制;二是开发无机阻燃剂,此类产品主要是Mg(OH)2和Al(OH)3为主,其特点是用量大,对产品性能影响大,一些高端产品不适用,其分散性问题不能很好的解决;三是开发其它结构的卤系阻燃剂,目前已成为研究开发的热点,已广泛使用的有六溴环十二烷、四溴双酚A等,国内已达10万吨产能,这两类产品缺点是所合成的阻燃塑料不耐迁移、不具有回用性,对环境污染相对较重。

在国外,三溴苯酚(TBP)主要用作阻燃剂的原料。

由于担心多溴二苯醚对人类及环境的危害,西方发达国家其实在许多年前就采用一些新型溴系阻燃剂替代多溴二苯醚。

替代候补产品中排在前列的就是溴化环氧低聚物。

其具体做法是用三溴苯酚来封锁溴化环氧低聚物的末端环氧基,这样就使得环氧基的金属粘附性变弱,脱膜性变好,而且溴含量增加10%左右,故不仅能减少阻燃剂用量,还可以改善耐冲击性。