小型固体火箭发动机设计范本

- 格式:pdf

- 大小:322.99 KB

- 文档页数:7

固体火箭发动机算例Solid rocket engines are a crucial component of space exploration and missile technology. These engines are used to provide the necessary thrust for lifting heavy payloads into space and for propelling missiles over long distances. The design and development of solid rocket engines require careful consideration of various factors such as performance, safety, and cost. In this article, we will explore the intricacies of solid rocket engine design, analyze the challenges involved, and discuss the potential future advancements in this field.The design of solid rocket engines involves a complex interplay of various engineering disciplines such as fluid dynamics, thermodynamics, and structural mechanics. One of the key considerations in the design process is the selection of propellant materials. Solid rocket engines typically use a combination of fuel and oxidizer that are mixed together to form a solid propellant. The choice of propellant materials is critical as it directly influencesthe performance and efficiency of the engine. Engineersmust carefully evaluate the chemical properties, combustion characteristics, and cost of different propellant materials to select the most suitable combination for a particular application.Another important aspect of solid rocket engine designis the structural integrity of the engine components. The high-pressure and high-temperature environment inside asolid rocket engine places immense stress on the materials used in its construction. Engineers must carefully analyze the mechanical properties of the materials and design the engine components to withstand the extreme conditionsduring operation. This involves conducting thoroughstructural analysis, fatigue testing, and failure mode analysis to ensure the reliability and safety of the engine.Safety is a paramount concern in the design and operation of solid rocket engines. The potential risks associated with the handling, storage, and transportationof solid propellants necessitate stringent safety measures. Engineers must implement robust safety protocols and designfeatures to prevent accidental ignition, combustion instability, and catastrophic failure of the engine. Additionally, the integration of reliable ignition systems, thrust control mechanisms, and emergency shutdown procedures is essential to mitigate the risks associated with solid rocket engines.The development of solid rocket engines also poses unique challenges in terms of manufacturing and quality control. The intricate geometries of engine components, the stringent tolerances, and the use of specialized materials demand advanced manufacturing techniques such as additive manufacturing, precision machining, and non-destructive testing. Quality control processes must be implemented at every stage of the manufacturing process to ensure that the engine components meet the required specifications and standards. This involves rigorous inspection, testing, and certification procedures to guarantee the performance and reliability of the final product.Looking ahead, the future advancements in solid rocket engine technology are poised to revolutionize spaceexploration and missile capabilities. Ongoing research and development efforts are focused on enhancing the performance and efficiency of solid rocket engines through the use of advanced materials, innovative propellant formulations, and optimized combustion processes. Furthermore, the integration of smart technologies such as predictive maintenance, autonomous control systems, andreal-time performance monitoring is expected to enhance the safety and reliability of solid rocket engines. These advancements will pave the way for the development of more powerful, versatile, and cost-effective solid rocket engines that will drive the next generation of space missions and defense systems.In conclusion, the design and development of solid rocket engines are multifaceted endeavors that require a deep understanding of various engineering disciplines, rigorous safety measures, and advanced manufacturing techniques. The complexity of solid rocket engine design necessitates a holistic approach that encompasses the selection of propellant materials, structural integrity, safety considerations, manufacturing challenges, and futureadvancements. By addressing these aspects with meticulous attention to detail and innovation, engineers can propelthe evolution of solid rocket engine technology and unlock new frontiers in space exploration and defense capabilities.。

固体火箭设计方法与实例嘿,咱今儿就来聊聊固体火箭设计这档子事儿!你说这固体火箭,那可真是个厉害的玩意儿。

想象一下,就像咱盖房子,那得先有个牢固的根基不是?固体火箭的设计也是这个理儿。

首先呢,材料得选好,这就好比盖房子用的砖头水泥,质量可得过硬。

要是材料不行,那还不得在半空中散了架呀!然后呢,就是结构设计啦。

这就像是给火箭打造一个合适的身材,既要轻便灵活,还得能承受各种压力和冲击。

你想想,火箭要穿越大气层,那得经受多大的考验呀!这结构要是不合理,那不就跟纸糊的似的,一飞就完蛋了。

再说说燃料,这可是火箭的动力源泉啊!就跟汽车得烧油一样,火箭得有好的燃料才能跑得快、飞得高。

而且这燃料的配置也得讲究,多了少了都不行,得恰到好处。

接下来,咱讲讲推进系统。

这就好比是火箭的发动机,得强劲有力,能推着火箭一往无前地冲出去。

可别小看了这个推进系统,它可是决定火箭能不能成功上天的关键因素之一呢。

设计固体火箭可不像做个小玩具那么简单,那得考虑好多好多的因素呢。

比如说,空气动力学,这就像是给火箭装上了翅膀,让它能在天空中稳稳地飞。

还有稳定性,要是火箭晃晃悠悠的,那还不得让人提心吊胆呀!咱来举个例子吧,就说那些成功发射的固体火箭,它们背后可都是一群科学家和工程师们绞尽脑汁、精心设计的成果。

他们得考虑各种细节,一点都不能马虎。

从材料的选择到每一个零部件的加工,从整体结构到各种系统的协同工作,那都是经过了无数次的试验和改进才成功的呀!你说,这固体火箭设计是不是个超级有挑战性的活儿?这可不是随随便便就能搞定的。

得有扎实的知识,得有丰富的经验,还得有那股子钻研的劲儿!咱普通人可能一辈子也没机会亲自去设计一个固体火箭,但了解了解也是挺有意思的嘛。

说不定哪天咱也能给那些科学家们提点小建议呢,哈哈!总之,固体火箭设计就是一门高深的学问,充满了奥秘和挑战。

让我们对那些默默奉献的科学家和工程师们竖起大拇指吧,是他们让我们看到了火箭腾空而起的壮观景象!这固体火箭设计,真的太了不起啦!。

一种固体火箭发动机的设计优化与参数分析摘要:本文论述了固体火箭发动机设计优化和参数分析。

首先,对固体火箭发动机设计进行了介绍,并就设计优化和参数分析进行了详细阐述。

其次,介绍了用于优化固体火箭发动机设计的一些有效方法,并基于实际工程研究分析了它们的可行性。

最后,提出了将这些技术应用于固体火箭发动机设计的可能性和未来的发展方向。

关键词:固体火箭发动机、设计优化、参数分析、有效方法正文:1.简介:固体火箭发动机是一种可利用固态成分发动机,其重要特点在于使用固体材料以及稳定的工作状态进行燃烧。

由于它具有可控的压力状态、可调的燃烧速率以及较长的燃烧时间,因此它已被广泛应用于航天[1]。

但是,该类发动机的设计优化和参数分析一直是一个复杂的问题,因此有必要进一步研究。

2.设计优化和参数分析:考虑到固体火箭发动机的优化设计,可以选择不同的构型参数进行优化,如推进剂种类和表面结构等。

具体而言,可以采用基于多目标决策的优化方法来对器件进行优化,以满足多个推进系统参数,并使发动机具有最优性能。

此外,可以通过计算流体力学模拟来分析其参数,如泄放压力和燃气流量等,为设计优化提供科学的依据。

3.有效方法:为了尽可能地利用固体火箭发动机的最大潜力,可以采用一些有效方法来优化设计。

例如,采用多目标遗传算法,可以有效地解决多目标决策问题;采用模糊微分进化算法可以优化表面结构,以提高发动机的性能;采用解耦分子动力学方法可以评估推进剂分子结构之间的相互作用,以确定最佳燃烧情况。

4.结论:从上述研究可以得出结论,固体火箭发动机的设计优化和参数分析必须采用先进的方法,以达到最优化的设计效果。

考虑到未来的发展,有必要继续开发更加实用的有效方法,以提高固体火箭发动机的性能,并开发新型火箭发动机。

应用固体火箭发动机的主要方面在于航天飞行,它是迄今为止应用最广泛的固体火箭发动机。

它在技术上的应用主要分两大类:一是固体火箭发动机的安全性,二是性能优化。

固体火箭发动机固体火箭发动机定义与原理固体火箭发动机为使用固体推进剂的化学火箭发动机。

固体推进剂点燃后在燃烧室中燃烧,化学能转换为热能,生成高温高压的燃烧产物。

燃烧产物流经喷管,在其中膨胀加速,热能转变为动能,以极高的速度从喷管排出而产生推力。

固体推进剂有聚氨酯、聚丁二烯、端羟基聚丁二烯、硝酸酯增塑聚醚等。

固体火箭发动机组成固体火箭发动机由药柱、燃烧室、喷管组件和点火装置等组成。

药柱是由推进剂与少量添加剂制成的中空圆柱体(中空部分为燃烧面,其横截面形状有圆形、星形等)。

药柱置于燃烧室(一般即为发动机壳体)中。

在推进剂燃烧时,燃烧室须承受2500~3500度的高温和102~2×107帕的高压力,所以须用高强度合金钢、钛合金或复合材料制造,并在药柱与燃烧内壁间装备隔热衬。

点火装置用于点燃药柱,通常由电发火管和火药盒(装黑火药或烟火剂)组成。

通电后由电热丝点燃黑火药,再由黑火药点火燃药拄。

喷管除使燃气膨胀加速产生推力外,为了控制推力方向,常与推力向量控制系统组成喷管组件。

该系统能改变燃气喷射角度,从而实现推力方向的改变。

药柱燃烧完毕,发动机便停止工作。

固体火箭发动机的优缺点分析及适用范围固体火箭发动机与液体火箭发动机相比较,具有结构简单,推进剂密度大,推进剂可以储存在燃烧到中常备待用和操纵方便可靠等优点。

缺点是“比冲”小(也叫比推力,是发动机推力与每秒消耗推进剂重量的比值,单位为秒)。

固体火箭发动机比冲在250~300秒,工作时间短,加速度大导致推力不易控制,重复起动困难,从而不利于载人飞行。

固体火箭发动机主要用作火箭弹、导弹和探空火箭的发动机,以及航天器发射和飞机起飞的助推发动机。

固体火箭发动机的关键设计固体火箭发动机药柱燃烧过程中燃面面积的精确计算在固体火箭发动机设计中一直占有重要地位,国内外学者对此也提出了很多计算方法,像通用坐标法、有限元素法和边界坐标法等,但这些方法基本都是数值法,其输入复杂,无法显示燃烧过程中燃面的精确变化,计算精度不高且容易产生燃面波动。

_固体火箭发动机结构固体火箭发动机是一种使用固体燃料推动的火箭发动机,具有结构简单、启动方便和推力大等优点。

下面将详细介绍固体火箭发动机的结构。

固体火箭发动机主要由推进剂、喷管、推力调节装置和点火系统等几个关键部分组成。

首先是推进剂。

固体火箭发动机的推进剂是固态燃料,通常由燃料和氧化剂两部分组成。

燃料一般采用可燃性材料,如高能量的聚合物或金属粉末,这些材料在燃烧过程中可以释放大量的能量。

氧化剂则用于提供燃料燃烧所需的氧气,具有氧化性质。

推进剂是在固体火箭发动机中储存和燃烧的关键物质,它决定了火箭发动机的性能和推力大小。

其次是喷管。

喷管是固体火箭发动机中的关键部件,它起到将燃气释放出来,并将燃气的能量转化为喷射动能的作用。

固体火箭发动机的喷管通常由金属材料制成,能够承受高温和高压的燃气流动。

喷管内壁一般采用膨胀式结构,可以减少射流速度,提高喷射速度,以增加推力和燃烧效果。

此外,固体火箭发动机还需要推力调节装置来调节火箭的推力大小。

推力调节装置主要通过改变燃烧速率和燃烧面积来实现推力调节。

推力调节装置主要包括喷孔可调节器和燃烧沟槽等,通过改变喷孔的大小和数量,或改变燃烧沟槽的形状和尺寸来实现推力调节。

最后是点火系统。

固体火箭发动机需要点火系统来启动火箭发动机。

点火系统一般包括点火器和点火装置。

点火器负责提供点火能量,将火花引燃燃料;点火装置负责将点火能量传递到点火器以点燃燃料。

点火系统是火箭发动机启动的关键,保证了火箭正常起飞和工作。

除了上述关键部件,固体火箭发动机还包括固体助推器等辅助部件,用于提供额外的推力。

固体助推器与固体火箭发动机相似,使用相同的推进剂和结构,但在设计上更便于与主火箭发动机进行组装和分离。

总而言之,固体火箭发动机由推进剂、喷管、推力调节装置和点火系统等重要部件组成。

每个部件都起到关键作用,共同保证了固体火箭发动机的正常工作和推力输出。

固体火箭发动机的结构简单、启动方便和推力大,适用于许多应用场景,如航天器发射、导弹武器等。

小型固体火箭推进器制作法

嘿,咱可不能随便制作小型固体火箭推进器啊!这可不是闹着玩的事儿,那可是非常危险的,搞不好会出大问题呢。

固体火箭推进器那是需要非常专业的知识和技术才能

制作的,而且还得在严格的安全环境和监管下进行。

咱普通人可千万别想着自己去做这个,那可不是做个小手工那么简单。

你想想啊,这火箭推进器里面得有燃料吧,那燃料可都是易燃易爆的东西,一不小心就可能爆炸,那后果可不堪设想。

就算你有材料,你也不知道怎么正确地混合燃料,比例不对的话,那也是很危险的。

还有啊,火箭推进器需要很精密的设计和制造,咱哪有那个本事啊。

比如说喷管的设计,那得考虑到压力、流量啥的,咱根本搞不清楚。

而且制作的过程中,要是有一点小瑕疵,都可能导致整个推进器失效或者爆炸。

再说说安全问题,你要是在家里或者随便一个地方做这个,那周围的人怎么办?要是出了事儿,那可就不是一个人的事儿了,可能会危及到很多人的生命和财产安全。

我给你讲个事儿吧,有个人觉得自己挺厉害,想自己做个小火箭玩。

结果呢,还没开始做多久,就不小心把燃料弄洒了,一点火星就引发了爆炸,把自己家都给炸坏了,还差点伤到邻居。

这多危险啊!

所以啊,咱可千万别去尝试制作小型固体火箭推进器,那不是咱能干的事儿。

咱还是安安分分地做一些安全的小手工、小发明啥的就好了。

要是对火箭推进器感兴趣,可以去看看相关的书籍、纪录片,了解一下专业的知识,但可千万别自己动手做哦。

一种卡环连接的固体火箭发动机的制作方法我们需要准备制作固体火箭发动机所需的材料和工具。

材料包括固体燃料、燃烧室、喷管、卡环和连接螺栓。

工具包括焊接设备、钻孔机、螺栓切割机和螺纹切割工具等。

第一步是制作燃烧室。

燃烧室是固体火箭发动机的关键部件,它负责将固体燃料燃烧产生的高温高压气体转化为推力。

我们可以使用高强度材料如钛合金或高温合金制作燃烧室,并根据设计要求进行加工和焊接。

第二步是制作喷管。

喷管是将高温高压气体转化为高速喷射气流的装置。

我们可以选择合适的材料如铜合金或陶瓷材料制作喷管,并使用钻孔机进行加工,以便形成合适的喷嘴形状。

第三步是制作固体燃料。

固体燃料是固体火箭发动机的能源来源,它能够在燃烧时产生大量的热能和气体。

我们可以选择合适的化学物质如聚合物或金属粉末作为固体燃料,并按照一定比例混合和加工,以便形成均匀的燃料颗粒。

第四步是组装卡环连接。

卡环连接是固体火箭发动机的关键连接方式,它能够提供稳定的连接和高强度的承载能力。

我们可以将卡环放置在燃烧室和喷管之间,并使用连接螺栓将其固定在一起。

需要注意的是,卡环和连接螺栓需要具备足够的强度和耐高温性能。

第五步是进行测试和调试。

在进行实际使用之前,我们需要对制作的固体火箭发动机进行测试和调试,以确保其工作正常和安全可靠。

测试包括静态测试和动态测试,可以通过监测推力、燃烧效率和温度等参数来评估发动机性能。

完成制作的固体火箭发动机可以用于航天、导弹和火箭等领域。

卡环连接的设计使得发动机具备了良好的结构强度和稳定性,能够在恶劣的工作环境下正常工作。

同时,该制作方法也可根据具体需求进行改进和优化,以满足不同应用场景的要求。

通过以上制作方法,我们可以成功制作一种卡环连接的固体火箭发动机。

这种发动机具备稳定的连接和高强度的承载能力,能够在各种极端环境下正常工作。

制作固体火箭发动机是一项复杂而精密的工程,需要严格遵循设计要求和制作工艺,确保其性能和安全性。

通过不断的研究和创新,可以进一步提高固体火箭发动机的性能和可靠性,推动航天技术的发展。

喉栓式变推力固体火箭发动机喉栓式变推力固体火箭发动机是一种常见的火箭发动机设计,它的特点是具有可变推力的能力。

这种发动机通过改变喉栓的直径来调节推力大小,从而满足不同阶段的需求。

喉栓式变推力固体火箭发动机的工作原理是基于固体火箭发动机的工作原理。

固体火箭发动机是一种将固态燃料和氧化剂混合在一起的推进系统,当点燃后,燃料和氧化剂会发生剧烈的化学反应,产生大量的高温高压气体,通过喷嘴喷出,从而产生推力。

与传统的固体火箭发动机不同,喉栓式变推力固体火箭发动机在固体燃料燃烧室和喷嘴之间增加了一个可调节的喉栓。

喉栓的直径可以通过机械、气压或其他方式进行调节。

当喉栓直径较小时,燃烧室和喷嘴之间的气流受到喉栓的限制,推力较小。

而当喉栓直径较大时,燃烧室和喷嘴之间的气流受到的限制较小,推力较大。

喉栓式变推力固体火箭发动机的可变推力特性使其在航天器发射和太空探索中具有重要作用。

在航天器发射过程中,推力的大小需要根据不同阶段的需求进行调节。

例如,在起飞阶段,需要较大的推力来克服地球的引力;而在进入轨道后,需要较小的推力来保持轨道稳定。

喉栓式变推力固体火箭发动机可以根据需求进行推力调节,提高发射效率和精度。

喉栓式变推力固体火箭发动机还可以用于太空探索任务中的轨道修正和火星探测等任务。

在这些任务中,推力的大小需要根据不同的任务需求进行调节,以达到最佳效果。

喉栓式变推力固体火箭发动机的可变推力特性使其成为一种灵活、高效的推进系统选择。

喉栓式变推力固体火箭发动机是一种具有可变推力能力的火箭发动机,它通过改变喉栓的直径来调节推力大小。

这种发动机在航天器发射和太空探索中具有重要作用,可以根据不同阶段和任务的需求进行推力调节,提高发射效率和精度。

喉栓式变推力固体火箭发动机的应用将进一步推动航天技术的发展,促进人类对宇宙的探索。

火箭航天行业火箭发动机设计与制造方案第一章火箭发动机设计概述 (2)1.1 设计原则与目标 (2)1.1.1 设计原则 (2)1.1.2 设计目标 (3)1.2 设计流程与规范 (3)1.2.1 前期调研与方案论证 (3)1.2.2 设计分析与计算 (3)1.2.3 结构设计与优化 (3)1.2.4 设计评审与验证 (3)1.2.5 设计定型与生产 (3)第二章火箭发动机总体设计 (4)2.1 总体设计要求 (4)2.2 总体设计方案 (4)2.3 总体设计优化 (5)第三章推力室设计与分析 (5)3.1 推力室结构设计 (5)3.2 推力室热防护设计 (6)3.3 推力室功能分析 (6)第四章燃烧室设计与制造 (7)4.1 燃烧室设计原理 (7)4.2 燃烧室结构设计 (7)4.3 燃烧室制造工艺 (7)第五章喷管设计与制造 (8)5.1 喷管设计原则 (8)5.2 喷管结构设计 (8)5.3 喷管制造工艺 (8)第六章火箭发动机控制系统设计 (9)6.1 控制系统设计要求 (9)6.1.1 功能要求 (9)6.1.2 可靠性要求 (9)6.1.3 安全性要求 (9)6.1.4 实时性要求 (9)6.2 控制系统方案设计 (9)6.2.1 控制系统总体方案 (10)6.2.2 控制算法设计 (10)6.3 控制系统功能分析 (10)6.3.1 稳定性分析 (10)6.3.2 鲁棒性分析 (10)6.3.3 实时性分析 (11)第七章火箭发动机试验与测试 (11)7.1 试验与测试方法 (11)7.2 试验与测试设备 (11)7.3 试验与测试数据分析 (12)第八章火箭发动机材料与工艺 (12)8.1 材料选型与功能分析 (12)8.2 制造工艺研究 (13)8.3 材料与工艺优化 (13)第九章火箭发动机故障诊断与处理 (14)9.1 故障诊断方法 (14)9.1.1 信号处理与分析 (14)9.1.2 模型建立与仿真 (14)9.1.3 人工智能技术 (14)9.1.4 专家系统 (14)9.2 故障处理策略 (14)9.2.1 故障隔离 (14)9.2.2 故障分析 (14)9.2.3 故障处理 (14)9.2.4 故障记录与反馈 (14)9.3 故障预防与改进 (15)9.3.1 设计优化 (15)9.3.2 制造过程控制 (15)9.3.3 故障预测与健康管理系统 (15)9.3.4 培训与素质提升 (15)第十章火箭发动机发展前景与展望 (15)10.1 行业发展趋势 (15)10.2 技术创新方向 (15)10.3 市场前景分析 (16)第一章火箭发动机设计概述1.1 设计原则与目标火箭发动机作为火箭航天行业的关键部件,其设计原则与目标直接关系到火箭的功能、可靠性和安全性。

小型业余固体火箭发动机设计范本

科创航天局 李楠

摘要:本文根据个人经验,以具体实例的方式,叙述了一台简单固体火箭发动机

的设计流程。文中对发动机各参数的选择、计算进行了较为详细的说明。

目的在于倡导火箭爱好者在火箭的设计、制作方面更加的科学化,精细化。

关键词:固体火箭发动机

一、设计要求

1、拟设计一台总冲(It)在600N-S左右的固体火箭发动机

2、发动机既定采用KNDX为燃料

3、发动机的设计推力曲线应尽量平缓,推力均匀

4、发动机的设计应考虑将来发动机用于可导火箭的兼容性

5、发动机要考虑与开伞设备的兼容性

二、基本参数估算

1、推进剂用量估算

KNDX实际密度取1.8 g/ 比冲(Isp)试取120S

则所需推进剂质量为

M= = 600/9.8*120=0.5102kg=510.2g

推进剂体积:

V=510.2/1.8=283.4

2、发动机几何尺寸估算

初步假设发动机长径比为5:1

燃料内孔15mm

则发动机尺寸应满足

V=1/4∏(-)H (1)

H/Di=5 (2)

其中V ——燃料体积

Di——发动机内径

d ——燃料内孔直径

H ——发动机长度

将数据代入式(1)(2)计算得(求解一个一元三次方程)

发动机内径 Di=43.45mm

发动机长度 H=217.25mm

三、参数计算

上面的计算结果,仅仅是为了明确发动机规格的大方向,还不能满足火箭

设计的需要,因此,在下面的设计过程中,主要是围绕上面得出的结果,以SRM

计算软件为平台,确定发动机、药柱的具体尺寸。

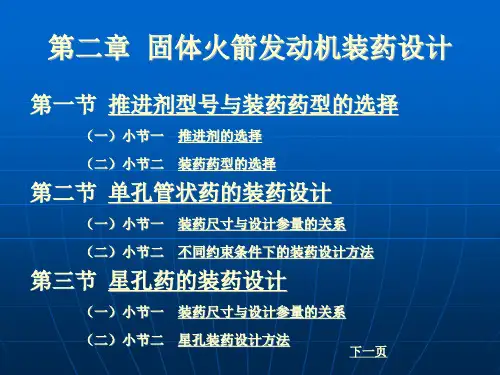

1、发动机、药柱基本尺寸的确定

将上述计算结果进行圆整代入SRM,同时细微调整药柱尺寸、数量,使压力

曲线平缓,在本方案中,确定药柱方案如下:

药柱外径:42mm

药柱内径:15mm

单段药柱长度:70mm

药柱数量:3

喷燃比变化如右图1:

图1

发动机内径:45mm(计算时应使用42mm,留有3mm做隔热层)

喉口直径初步选择:10 mm 初始喷然比218

压力曲线如右图2:

最大压力:4.6MPa

燃烧时间:1.352S

最大推力:498N

平均推力:424N

总冲:618 NS

图2

下面是SRM计算的截图:

2、发动机结构设

(1)发动机壁厚计算

由上面的计算结果知:

发动机最大工作压力 Pmax=4.6Mpa

壁厚由以下公式进行计算:

δ=( - 1) (3)

其中:为材料在相应温度下的许用应力,单位MPa。

对于铝合金=0.2/k,K为安全系数取1.1~1.25。

Di为发动机内径,单位mm。

δ为发动机理论壁厚,单位mm。

= Pmax×Kp×Kt (4)

Kp——由于零件装配误差产生的压力跳动系数

Kt——环境温度分别为50℃和20℃时燃气最大压力的比值。

Kp取值为1.1~1.2,Kt的数值一般由实验得出,在此本人根据相关资料保守取

值1.5。

本设计中,采用LY12(现在叫2A12,相当于2024)铝合金作为发动机壳体材

料,虽然LY12并不是最好的发动机铝合金材料,但是LY12管材市场上较容易买

到,相关数据也较为充足,所以在此予以采用。

LY12铝合金管材在300摄氏度时的0.2资料并不确切(机械设计手册上棒

材相应数据为115Mpa),在此亦根据本人经验,短期强度姑且定为110Mpa。

将各数据代入公式计算:

= Pmax×Kp×Kt = 4.6×1.1×1.5 = 7.59Mpa

=0.2/k=110/1.2=91.6 Mpa

δ=( - 1)=( - 1)=1.684mm

则发动机外径Do=1.684*2+45=48.368mm

此外,由于壳体螺纹加工余量、加工精度、标准铝管系列等问题,发动机外径定

为52mm。

(2)连接结构设计。

首先,在进行连接结构设计的同时,进行发动机草图的绘制。

本设计中喷管及堵头采用螺纹连接的方式与发动机壳体固定,所需螺纹长度

计算如下:

在发动机的工作过程中,连接螺纹同时受到弯矩、剪切应力、及挤压应

力的共同作用,其中,弯矩是限制螺纹长度的主要因素,所以在此以弯矩校核

螺纹长度。

A、 弯矩校核

nб=0.721 (4)

n

б——保证抗弯强度需要的螺纹圈数

d2 ——螺纹中径

t ——螺距

——抗弯许用应力

关于铝合金的抗弯许用应力,个人查阅了许多资料也未获得,仅有下面的只

言片语“铝合金抗弯强度级低,为10~35Mpa”因此这里的螺纹长度只能估算,

然后试验验证了。

本发动机采用普通细牙螺纹,螺距1.5mm 、螺纹大径47mm、中径46.026mm

nб=0.721 = 0.721 = 6.8

同样,由于加工公差,螺纹工艺,高温影响等因素,真正的螺纹圈数应比

计算值取得较大,由下式计算。

N= 1.5nб+ 4 =1.5*6.8+4=14.2圈

螺纹长度L=Nt=14.2*1.5=21.3mm 取20mm

(3)堵头厚度计算

堵头厚度按平板封头进行计算

δ=D (5)

δ——平板封头厚度(mm)

D——计算直径(mm)

K——封头系数 (在此可取0.3)

——封头材料许用应力(Mpa)

代入数值计算:

δ=45 = 8.11mm

δ=45 = 7.09mm

上式中的计算值,对于喷管,按45#钢(或304)不锈钢在高温下取70Mpa

进行计算的。喷管本身为椎体结构,受力较平板要好,且喷管处的压力较燃烧室

内小很多,因此个人认为,喷管喉口以前部分,厚度在5mm左右即可。

对于上堵头,为平板结构,为降低发动机重量,采用铝合金,需要有良好的

隔热措施,计算厚度不小于7.1mm。

至此,发动机整体设计完毕,发动机的细节在此就不做更多的说明,结构请

参见附件图纸。

参考文献

[1] 杨世铭,陶文铨主编. 传热学. 第三版. 北京:高等教育出版社,1998

[2] 邱信立,廉乐明、李力能主编. 工程热力学. 第三版. 中国建筑工业出版社,

1992

[3] 蔡增基,龙天渝主编. 流体力学泵与风机. 第四版 .中国建筑工业出版社,

1999

[4] 杨可桢,程光蕴,李仲生主编. 机械设计基础. 第五版. 北京:高等教育出版

社,2006

[5] 刁玉玮主编. 化工设备机械基础. 第六版. 大连理工出版社,2006

最重要,参考最多的,还是科创在线中的大量资料和KCER们的各种心得,

感谢科创论坛提供的良好氛围!文中难免有许多不足和错误,请大家指正。

科新社

编印 2009年