河南科技大学机电工程学院

- 格式:pptx

- 大小:2.51 MB

- 文档页数:44

一种精确测量螺旋桨重点位置的方法孟现召;仲志丹【摘要】螺旋桨作为一高速旋转部件,由于制造和装配误差,造成螺旋桨在装机后重心和旋转中心不重合,以及各桨叶上气动力不完全一致,从而使螺旋桨在高速旋转过程中产生振动.文中讨论种精确测量螺旋桨重点位置的方法,可为正确进行螺旋桨动平衡提供参考.【期刊名称】《机械工程师》【年(卷),期】2014(000)004【总页数】3页(P23-25)【关键词】螺旋桨振动;测量;重点;方法【作者】孟现召;仲志丹【作者单位】中国民航飞行学院洛阳分院机务工程部,河南洛阳471001;河南科技大学机电工程学院,河南洛阳471023【正文语种】中文【中图分类】V211.44在航空螺旋桨式动力装置上,由于螺旋桨横向尺寸大、叶片数目少,故单叶叶片的质量和承载相对较大。

在实际制造和装配过程中,各桨叶的外形和质量分布不可能做到绝对一致,使得桨叶装配在桨毂上成为一件完整的螺旋桨以后,制造和装配误差会造成螺旋桨在装机后重心和旋转中心不重合,产生静不平衡;相对于静不平衡,在螺旋桨高速旋转过程中由于各桨叶的重心不在同一旋转平面上,以及各桨叶上气动力不完全一致引起各桨叶气动力的合力作用点偏离旋转中心,则产生动不平衡。

所以在螺旋桨装机后的实际工作过程中产生的振动是动、静不平衡力的复合[1]。

这种振动除了使航空器上乘员感到不适外,还使航空器相关部件承受很大的交变载荷,造成结构疲劳破坏,所以必须对螺旋桨进行动平衡配平,以降低其振动值水平。

以螺旋桨的旋转中心为中心、以螺旋桨桨毂周缘为圆周的圆平面上,螺旋桨重心所在半径就是螺旋桨的重点位置,与重点呈180°对称的半径就是轻点位置。

在实际的工程实践中,对装机后的螺旋桨进行动平衡配平实际上就是先找到重点位置,再找到轻点位置,然后在轻点位置上安装合适重量的配重[2]。

这就提出了两个方面的问题,即振动值的大小和重点的位置,其中振动值的大小可以直接由振动值传感器进行探测,故本文主要讨论如何对螺旋桨的重点位置进行精确测定。

DOI:10.19533/j.issn1000-3762.2020.10.012双列圆锥滚子轴承的轴向游隙测试试验陈龙1,吴婉玉2,孟相旭3,刘红彬1(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.西安交通大学 机械工程学院,西安 710049;3.山东永翔特种轴承有限公司,山东 聊城 252000)摘要:采用标准规定的“分体法”,用户经常使用的“整体法”以及一些国外公司采用的“凸出量法”测量并计算双列圆锥滚子轴承的轴向游隙,以比较不同测量方法的数据差异,结果表明“凸出量法”是效率较高的准确测量方法,且可推广至四列圆锥滚子轴承轴向游隙的测量中。

关键词:滚动轴承;双列圆锥滚子轴承;轴向游隙;测量;凸出量中图分类号:TH133.33+2;TH124 文献标志码:B 文章编号:1000-3762(2020)10-0054-03TestonAxialClearanceofDoubleRowTaperedRollerBearingsCHENLong1,WUWanyu2,MENGXiangxu3,LIUHongbin1(1.SchoolofMechatronicsEngineering,HenanUniversityofScienceandTechnology,Luoyang471003,China;2.SchoolofMechanicalEngineering,Xi′anJiaotongUniversity,Xi′an710049,China;3.ShandongYongxiangSpecialBearingCo.,Ltd.,Liaocheng252000,China)Abstract:Theaxialclearanceofdoublerowtaperedrollerbearingsismeasuredandcalculatedbyusing“splitmethod”specifiedinstandard,“integralmethod”frequentlyusedbyusersand“protrusionmethod”adoptedbysomeforeigncompanies,soastocomparedatadifferencesamongdifferentmeasuringmethods.Theresultsshowthatthe“protrusionmethod”isanaccuratemeasuringmethodwithhighefficiency,anditcanbeextendedtomeasurementofaxialclear anceoffourrowtaperedrollerbearings.Keywords:rollingbearing;doublerowtaperedrollerbearing;axialclearance;measurement;protrusion1 概述轴向游隙是双、四列圆锥滚子轴承应用中的重要技术指标,对轴承的使用寿命有直接影响,JB/T8236—2010《滚动轴承 双列和四列圆锥滚子轴承游隙及调整方法》中规定了双、四列圆锥滚子轴承的径向游隙及轴向游隙的换算和调整方法,即分体测量方法[1]。

第52卷第8期表面技术2023年8月SURFACE TECHNOLOGY·197·沉积功率对Ce-Ti/MoS2复合涂层摩擦磨损性能的影响田昌龄1a,蔡海潮1a,薛玉君1a,1b,2,叶军1a,1b,李继文1c(1.河南科技大学 a.机电工程学院 b.河南省机械设计及传动系统重点实验室c.材料科学与工程学院,河南 洛阳 471003;2.洛阳LYC轴承有限公司航空精密轴承国家重点实验室,河南 洛阳 471023)摘要:目的探究Ce-Ti合金靶功率对MoS2基涂层摩擦学性能的影响,制备干摩擦性能优异的MoS2基复合涂层。

方法采用直流与射频双靶非平衡共溅射技术,通过调节Ce-Ti(1∶1)靶功率控制涂层掺杂元素含量。

利用原子力显微镜(AFM)、X射线光电子能谱仪(XPS)等多种测试手段,分析合金靶功率对Ce-Ti/MoS2涂层微观组织、力学性能及摩擦学性能的影响。

结果随着掺杂金属功率提升,MoS2基涂层由明显的晶体结构变为类似非晶结构;表面由纯MoS2的蠕虫状逐渐转化为细小团聚形貌,在达到90 W功率后团聚尺寸又逐渐粗大。

当Ce-Ti靶(Ce的原子数分数为2.32%;Ti的原子数分数为7.21%)沉积功率达到70 W时,致密程度显著提高,由无掺杂多孔柱状晶变为细密柱状生长结构,纳米硬度达7.85 GPa,并明显改善了氧化现象。

在摩擦磨损方面,70 W功率下磨痕呈微量的磨粒磨损,平均摩擦因数低至0.073,磨损率减少至9.42× 10–8 mm3 N–1m–1。

对偶钢球形成转移膜,有效减少摩擦过程剪切力。

70 W条件下转移膜面积最小,且摩擦时磨痕处重组生成MoS2结构,显著减少材料的摩擦因数与磨损率。

结论磁控溅射Ce-Ti掺杂MoS2基涂层提升了涂层致密程度与摩擦磨损性能,在功率达到70 W时达到最优综合性能,涂层的摩擦因数与磨损率也因形成高质量转移膜而显著降低。

关键词:磁控溅射;二硫化钼涂层;金属掺杂;靶功率;摩擦学性能中图分类号:TG147.4文献标识码:A 文章编号:1001-3660(2023)08-0197-11DOI:10.16490/ki.issn.1001-3660.2023.08.014Effect of Deposition Power on Friction and Wear Propertiesof Ce-Ti/MoS2 Composite CoatingsTIAN Chang-ling1a, CAI Hai-chao1a, XUE Yu-jun1a,1b,2, YE Jun1a,1b, LI Ji-wen1c(1. a. School of Mechatronics Engineering, b. Henan Key Laboratory for Machinery Design and Transmission System, c. Schoolof Materials Science and Engineering, Henan University of Science and Technology, Henan Luoyang 471003, China; 2. State收稿日期:2022-07-20;修订日期:2023-03-20Received:2022-07-20;Revised:2023-03-20基金项目:国家重点研发计划(2021YFB3400401);河南省科技攻关项目(202102210073)Fund:National Key Research and Development Program (2021YFB3400401); Project of Science and Technology Development of Henan Province (202102210073)作者简介:田昌龄(1993—),男,博士生,主要研究方向为表面工程。

收稿日期:2019-11-25基金项目:国家自然科学基金项目(51805151);河南省高校青年骨干教师项目(2016GGJS-057);河南省高等学校重点科研项目(21B460004)作者简介:王春亮(1991 -),男,河南开封人,硕士研究生,主要从事寿命预测研究工作。

基于RRMS 的地铁牵引电机轴承剩余寿命预测Remaining useful life prediction of metro traction motor bearing based on RRMS王春亮,徐彦伟,颉潭成,陈立海,刘明明WANG Chun-liang, XU Yan-wei, XIE Tan-cheng, CHEN Li-hai, LIU Ming-ming(河南科技大学 机电工程学院,洛阳 471003)摘 要:为了评估滚动轴承的可靠性和预测剩余寿命,提出一种基于RRMS特征和神经网络相结合的轴承剩余寿命预测方法。

选取地铁牵引电机轴承为研究对象,首先在轴承疲劳寿命试验台上进行疲劳寿命试验,采集轴承振动信号;其次通过小波包对原始信号进行分解,提取振动信号的RRMS特征,将其作为表征轴承性能衰退变化趋势的指标,并确定轴承失效阈值;最后基于BP神经网络对轴承的剩余寿命进行预测。

试验结果表明:预测值与实际值基本吻合,均方根误差小于0.015,验证了该方法的有效性。

关键词:RRMS;剩余寿命预测;BP神经网络;轴承中图分类号:TH133.3 文献标识码:A 文章编号:1009-0134(2021)06-0001-050 引言地铁牵引电机轴承是支撑地铁牵引电机轴系的关键零部件,其在系统运行中可能会由于润滑不良、冲击载荷、温度升高等不良因素影响,出现退化或失效。

如果在失效期继续使用,可能会造成地铁机车被迫停车,甚至带来灾难性后果[1,2]。

对地铁牵引电机轴承的运行状态进行实时监测,并预测轴承的剩余使用寿命(Remaining useful life ,RUL ),不但可以预防机车事故的发生,而且还可以为机车制定修复、改进、预防等策略提供重要依据,提高机车设备的使用寿命与安全性[3]。

轴承关键共性技术研究现状和发展趋势轴承关键共性技术研究现状和发展趋势河南科技大学机电工程学院副院长 邱明发展轴承关键共性技术的意义1发展轴承关键共性技术的意义轴承共性技术是指在轴承研发设计制造领域内已经或未来可能被广泛采用,研发成果可共享,并对轴承产业及轴承企业产生深刻影响的一类技术。

轴承共性技术通常在整个轴承产业技术链条中处于基础性的地位,其发展对国家技术进步和轴承产业竞争力提升具有重要的支撑作用。

目前我国轴承行业虽然取得了较大的发展,但和国际先进水平还有较大差距,具体体现在:自主创新能力薄弱,多数产品的研发仍然停留在经验设计上;轴承产品研发的投入明显不足,投入力度低于主机行业;关键核心技术缺失,重要技术装备领域关键配套轴承的一些设计研发技术还未完全掌握;多数关键轴承处于技术模仿、技术跟踪阶段,轴承精度、性能、寿命和可靠性达不到主机的要求。

归根到底,导致目前我国轴承行业落后的原因是轴承产品研发技术基础薄弱,共性技术研发体系缺失,基础性和共性技术研究弱化。

因此,为使我国轴承行业能够取得长足的进步,要大力发展轴承设计制造的关键共性技术。

亟需解决的几项轴承关键共性技术2亟需解决的几项轴承关键共性技术轴承设计方法技术2.1轴承设计方法技术(1)轴承设计理论轴承力学模型经历静力学分析模型、拟静力学分析模型、拟动力学分析模型及动力学分析模型等几个发展阶段。

早期仅根据理想的运动状态和简单的运动关系建立静力学分析模型,很难准确预测和描述轴承运动状态。

拟静力学分析模型相对完善,可有效预测滚动体转速、轴承疲劳寿命、轴承变形和刚度等运动参数,可基本满足工程需要,但不能分析轴承瞬态不稳定现象,也不能完整描述轴承动态性能。

动力学分析模型不仅可有效分析轴承的载荷和转速随时间变化时的工作状态及滚动体和保持架的稳定性等,而且可更真实准确地描述轴承的动态和稳态运动,所以近些年动力学分析方法成为轴承设计理论的一项关键共性技术,拟动力学分析方法和动力学分析方法的研究和发展应该得到广大轴承科研工作者的重视。

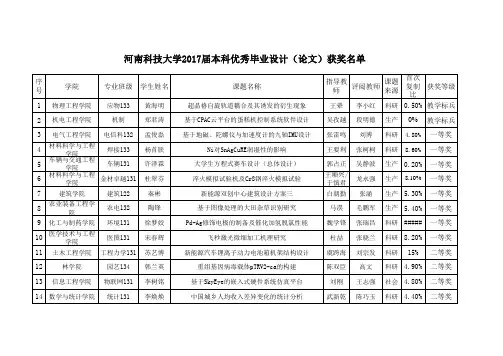

河南科技大学文件河科大教〔2016〕23号签发人:宋书中关于公布2016年度大学生

研究训练计划(SRTP)立项项目的通知

校属各学院、有关单位:

根据《河南科技大学大学生研究训练计划(SRTP)实施细则(试行)》(河科大教〔2006〕13号)文件精神,经学院推荐申报,教务处组织专家评审,并经2016年7月5日校长办公会议研究决定,2016年度大学生研究训练计划(SRTP)共计立项161项,其中重点项目45项,一般项目100项,立项不资助项目16项,名单现予以公布。

望各学院进一步加强对立项项目的管理,确保项目按计划完成并力争取得高质量的研究成果。

附件:河南科技大学2016年度大学生研究训练计划(SRTP)立项项目

河南科技大学

2016年7月6日

附件

河南科技大学2016年度大学生研究训练计划(SRTP)立项项目

河南科技大学校长办公室2016年7月6日印发。

生产率最高的拖拉机HMCVT变速控制及仿真分析张明柱;白东洋;王全胜【摘要】为了使拖拉机能够获取最高的生产率,以配备HMCVT的400马力拖拉机为研究实例,通过分析计算对变速器的变速比进行了优化,得出了在任意牵引力及相应目标车速条件下的HMCVT最优变速比.随后对HMCVT的生产率最高变速控制进行了分析,制定了变速器的换段逻辑和变速控制原理;并以变速器变速比和发动机转速为控制变量,建立了生产率最高的二元协同控制拖拉机HMCVT仿真模型.应用二维查表插值的方法控制变速比输入,以某大小牵引力及相应目标车速为条件,对最优变速比进行了仿真验证.仿真结果表明:经过优化所得出的变速比能够使拖拉机输出较大的牵引功率,该优化计算方法具有一定的可行性.%To make the tractor could obtain the highest productivity, the 400 horsepower tractor equipped with HMCVT is studied as a case.The transmission speed ratio is optimized through the analysis of computation. Under the condition of any traction force and the corresponding target vehicle speed, the HMCVT optimal variable velocity ratio is obtained. Then the highest productivity transmission control of HMCVT is analyzed,and the principle of speed change control for HMCVT is established.The speed change ratio and the engine speed is taken as the control variables,the HMCVT simulation model of the dual cooperative control for tractor with the highest productivity is built.The speed change ratio input is controlled by two dimensional look-up table and interpolation method, and the optimal speed change ratio is simulated and verified by the traction force of a certain size and the speed of the corresponding target.The simulationresults show that after optimization the speed change ratio can make the tractor's traction power output larger,the optimization calculation method is feasible.【期刊名称】《机械设计与制造》【年(卷),期】2018(000)004【总页数】4页(P12-15)【关键词】HMCVT;生产率;变速比;仿真;控制;拖拉机【作者】张明柱;白东洋;王全胜【作者单位】河南科技大学机电工程学院,河南洛阳471003;机械装备先进制造河南省协同创新中心,河南洛阳471003;河南科技大学机电工程学院,河南洛阳471003;河南科技大学机电工程学院,河南洛阳471003【正文语种】中文【中图分类】TH16;S219.032.11 引言近年来,随着拖拉机市场的不断扩大以及国家政策的大力扶持,农业生产对拖拉机的性能也提出了更高的要求[1]。

第30卷第3期2009年6月河南科技大学学报: 自然科学版Journal of Henan University of Science and Technolog y: Natural ScienceVol. 30 No. 3Jun. 2009文章编号: 1672 - 6871 ( 2009) 04 - 0016 - 04 三维五向管状编织物的几何建模及纤维体积百分含量预测马文锁,杨耀臣(河南科技大学机电工程学院,河南洛阳471003)摘要:基于编织物的对称性,建立了简化单胞几何模型来描述三维五向圆型编织物的几何特性。

通过对三维五向圆型编织物的结构单胞形态及单胞的分布方式进行研究,推导了单胞几何结构与编织工艺参数之间的理论公式,详细分析了各个参数之间的变化关系。

并通过预测单胞的纤维体积百分含量,研究了编织工艺对该编织复合材料纱线体积百分含量的影响。

关键词:三维五向圆型编织;单胞几何模型;纤维百分含量中图分类号: TB332 文献标识码: A0 前言三维编织复合材料具有良好的综合性能指标,如高的比强度、比模量、高的损伤容限和断裂韧性,耐冲击、不分层、抗开裂和疲劳,制件可一次成型复杂的零部件,受到航空航天领域材料研究者的重视[ 1 ] 。

管状回转体三维五向编织复合材料部件对高性能航天飞行器的研究和发展具有更重要的意义。

要准确预测三维编织复合材料的宏观力学性能,正确地描述其细观结构的几何特性是必须首先开展的研究工作。

为此人们进行了大量的研究工作,建立了不同细观结构的三维编织复合材料的单元胞体模型。

文献[ 2 ]研究了编织纱线在空间的运动轨迹,建立了新的单元体模型。

文献[ 3 ]描述了纱线在不同区域的单胞形状,并建立了几何结构模型。

文献[ 4 ]通过C AD 建模来描述三维编织纤维复合材料的代表性单元体,描述了复合材料的内部复杂几何结构。

文献[ 5 ]描述了用计算机辅助设计专用工具软件建立单胞几何模型,探讨了力学分析可行性。