钒及钒生产工艺

- 格式:doc

- 大小:485.00 KB

- 文档页数:71

一、高炉炼钢法

高炉炼钢法是钒铁生产的主要方法之一,主要分为转炉-电弧炉法和半钢-电弧炉法。

其生产过程如下:

1. 原料加入:将钒铁生产所需的铁精粉和钒精粉按照一定比例加入高炉炉料中。

2. 烧结还原:炉料在高温条件下被烧结,使其结成块状物。

在还原气氛下,钒的氧化物被还原成钒铁。

3. 出钢和出渣:在高炉内产生的静渣中,钒铁含量较高,需要分离出来。

随后,再将不含钒铁的熔渣排出高炉。

同时,还将钢水和熔渣分离。

4. 合模冷却:将分离出来的钒铁放置在具有一定形状的浇口内,依据结构特点和时间温度规律进行冷却,得到所需的钒铁。

相比较其他生产工艺,高炉炼钢法操作简单,不需要严格控制温度和氧化还原条件,但产出的钒铁中含有杂质较多,适用于一些低端产品。

二、氧化物还原法

氧化物还原法是另一种钒铁生产的高效方法,是通过将钢铁冶炼废渣中的钒、铁氧化物还原制得。

其生产过程如下:

1. 加入原料:将废渣、铜渣等粉末原料加入反应炉中,与还原气体接触,使其受到还原。

2. 还原反应:原料中的钒、铁氧化物被还原成钒铁,并与残留的废渣一同被喷出反应器。

3. 充分熔融:将反应喷出的合金块放入熔炼窑中进行充分熔融,使

其混合均匀。

4. 浇注冷却:将熔化的钒铁灌入特制结型器中,并冷却定型。

相比较高炉炼钢法,氧化物还原法产出的钒铁纯度高、含有杂质少,适用于高端产品。

总结:钒铁的生产工艺包括高炉炼钢法和氧化物还原法,前者操作简单但产出的钒铁含有杂质较多,后者产出的钒铁纯度高,但操作复杂。

选择工艺需要根据需求来定。

生产钒铁几种工艺流程英文回答:Vanadium Iron Production Processes.Vanadium iron is an alloy of vanadium and iron. It is used in the production of high-strength steel alloys, which are used in a variety of applications, such as automotive, aerospace, and construction.There are several different processes that can be used to produce vanadium iron. The most common process is the aluminothermic reduction process. This process involves reacting vanadium oxide with aluminum powder in a vacuum. The reaction produces vanadium iron and aluminum oxide.Another process that can be used to produce vanadium iron is the carbothermic reduction process. This process involves reacting vanadium oxide with carbon in a vacuum. The reaction produces vanadium iron and carbon monoxide.The choice of which process to use to produce vanadium iron depends on a number of factors, including the availability of raw materials, the desired purity of the product, and the cost of production.中文回答:钒铁生产工艺。

浅析含钒钢渣湿法提钒生产工艺与发展前景钒是一种稀有、柔软而黏稠的过渡金属,它的矿物形态一般与其它金属的矿物混合在一起,一般被用于材料工程中作为合金成分,把钒掺进钢里制成钒钢,可使钒钢结构比普通钢更紧密、更有韧性、弹性,机械强度更高。

目前全球钒渣、氧化钒、钒铁的主要产地是南非、中国、俄罗斯、美国、澳大利亚、新西兰和日本等七国。

南非、俄罗斯和中国一直是三个最大的产钒国,除美国和日本从石油残渣和电厂飞灰中提取钒外,其他各国都是从矿石冶炼过程中提取钒[1]。

中国钒工业的崛起主要得益于攀枝花钒钛磁铁矿的开发利用,目前国内各工厂钒的提取工艺基本相同,均是采用钒渣钠法焙烧、多钒酸铵沉淀焙烧法生产V2O5。

具体工艺为钒钛磁铁矿原矿经选矿得到的含钒铁精矿送入烧结、炼铁工序,得到含钒铁水经提钒转炉生产钒渣(含V2O5平均15%)。

钒渣经过添加氯化钠或碳酸钠进行钠法焙烧、水浸取、多钒酸铵沉钒等过程获得多钒酸铵,最后经反射炉熔化得到片状V2O5[2]。

本文在此介绍一种钢渣提钒新生产工艺——湿法提钒工艺,并从生产工艺、资源能源利用、经济技术指标、污染物排放等方面与传统钠法焙烧工艺进行比较,分析探讨湿法提钒工艺的发展前景。

1、湿法提钒工艺概况湿法提钒工艺是以含钒钢渣为原料,而不是传统钠法焙烧生产工艺使用的经提钒转炉生产的标准钒渣,该含钒钢渣是钒钛磁铁矿经过炼钢转炉生产钢水后废弃的钢渣,该钢渣中V2O5平均含量仅为4%。

该钢渣的成分见下:湿法提钒工艺是将钢渣直接酸浸—净化—沉钒—熔化制得片状五氧化二钒,不同于传统钠法工艺需要焙烧,为了区别传统工艺,本文将该新工艺称为湿法提钒工艺。

具体工艺流程叙述如下:①含钒钢渣预处理含钒钢渣经原料预处理,磨细达到所需粒径并除去所夹带的铁后,送入酸浸工段。

②酸浸酸浸工段是该生产工艺的核心。

含钒钢渣在蒸汽保温的条件下,用一定浓度的硫酸溶液(添加助浸剂)进行两段逆流酸浸浸取,使钢渣中的钒(也包括其他杂质)融入酸浸液中。

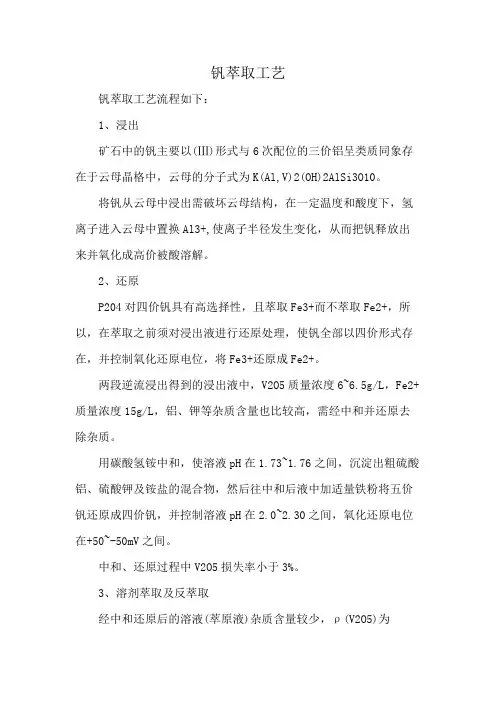

钒萃取工艺钒萃取工艺流程如下:1、浸出矿石中的钒主要以(Ⅲ)形式与6次配位的三价铝呈类质同象存在于云母晶格中,云母的分子式为K(Al,V)2(OH)2AlSi3O10。

将钒从云母中浸出需破坏云母结构,在一定温度和酸度下,氢离子进入云母中置换Al3+,使离子半径发生变化,从而把钒释放出来并氧化成高价被酸溶解。

2、还原P204对四价钒具有高选择性,且萃取Fe3+而不萃取Fe2+,所以,在萃取之前须对浸出液进行还原处理,使钒全部以四价形式存在,并控制氧化还原电位,将Fe3+还原成Fe2+。

两段逆流浸出得到的浸出液中,V2O5质量浓度6~6.5g/L,Fe2+质量浓度15g/L,铝、钾等杂质含量也比较高,需经中和并还原去除杂质。

用碳酸氢铵中和,使溶液pH在1.73~1.76之间,沉淀出粗硫酸铝、硫酸钾及铵盐的混合物,然后往中和后液中加适量铁粉将五价钒还原成四价钒,并控制溶液pH在2.0~2.30之间,氧化还原电位在+50~-50mV之间。

中和、还原过程中V2O5损失率小于3%。

3、溶剂萃取及反萃取经中和还原后的溶液(萃原液)杂质含量较少,ρ(V2O5)为3~6g/L,ρ(Fe2+)为12~14g/L,pH=2.20常温下,用15%P204+10%TBP+75%磺化煤油为萃取剂,控制有机相与水相的流量比在1:1~1:2之间,进行5级逆流萃取钒。

负载有机相用1.5mol/L硫酸溶液在常温下5级逆流反萃取,结果可以看出,反萃取液中V2O5质量浓度较高,反萃取较完全。

5、废水处理对以萃余液为主的酸性废水用石灰中和处理。

污水中主要含Fe 和有害杂质Al、As、Cd等,当pH>7时,铁、铝等杂质以氢氧化物形式沉淀,硫酸根以硫酸钙形式沉淀。

由于氢氧化铁、氢氧化铝都是很好的载带剂,在沉淀过程中可载带其他有害元素,所以污水得到充分净化。

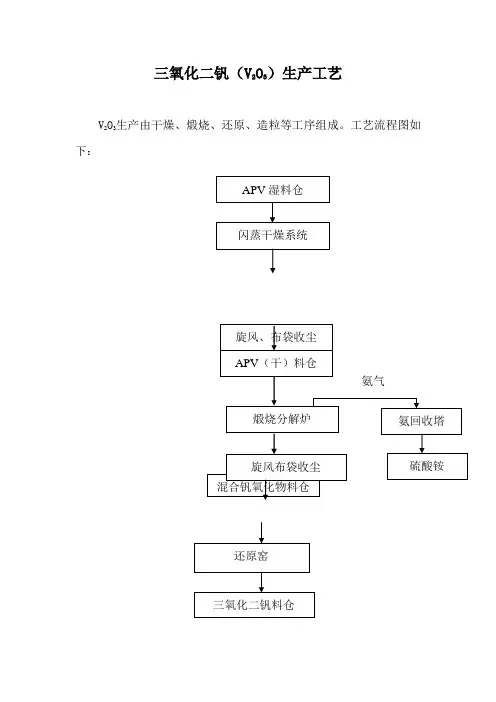

三氧化二钒(V2O3)生产工艺

V2O3生产由干燥、煅烧、还原、造粒等工序组成。

工艺流程图如下:

工艺流程简述:

由沉淀压滤工序来之含水30~50%APV,用天车吊至湿APV料仓,经螺旋输送机运至气流干燥器,与热风炉来之500℃热风,顺流直接加热,经旋风除尘器、布袋除尘器,两级回收干燥后的APV(含水1%以下),经螺旋输送机送至APV集料仓。

之后再经螺旋输送机(或气流输送)将APV送入煅烧脱氨器内,经550~630℃热气流实施流态化脱氨及预还原,产出的氧化钒混合物经旋风除尘器、布袋除尘器,两级回收到中间料仓,之后再经螺旋输送机(或气流输送)将其送入外燃式加热还原窑内,用焦炉煤气继续将氧化钒混合物还原为V2O3,冷却后进入造粒仓。

经挤压造粒后,装专用料罐运至钒铁车间;粉料直接罐装运至氮化钒车间。

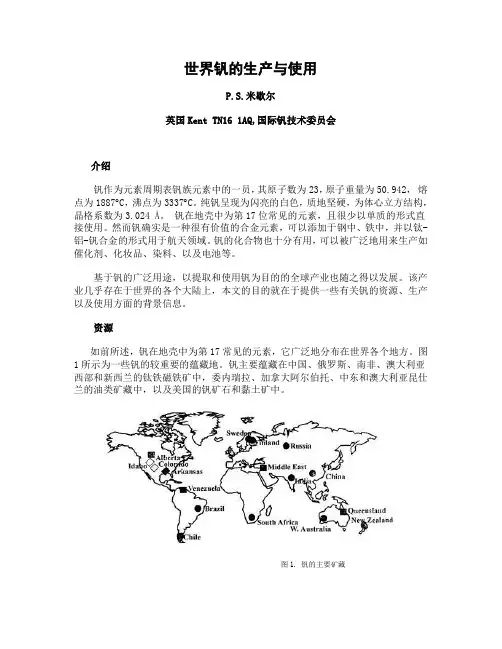

世界钒的生产与使用P.S.米歇尔英国Kent TN16 1AQ,国际钒技术委员会介绍钒作为元素周期表钒族元素中的一员,其原子数为23,原子重量为50.942,熔点为1887︒C,沸点为3337︒C。

纯钒呈现为闪亮的白色,质地坚硬,为体心立方结构,晶格系数为3.024 Å。

钒在地壳中为第17位常见的元素,且很少以单质的形式直接使用。

然而钒确实是一种很有价值的合金元素,可以添加于钢中、铁中,并以钛-铝-钒合金的形式用于航天领域。

钒的化合物也十分有用,可以被广泛地用来生产如催化剂、化妆品、染料、以及电池等。

基于钒的广泛用途,以提取和使用钒为目的的全球产业也随之得以发展。

该产业几乎存在于世界的各个大陆上,本文的目的就在于提供一些有关钒的资源、生产以及使用方面的背景信息。

资源如前所述,钒在地壳中为第17常见的元素,它广泛地分布在世界各个地方。

图1所示为一些钒的较重要的蕴藏地。

钒主要蕴藏在中国、俄罗斯、南非、澳大利亚西部和新西兰的钛铁磁铁矿中,委内瑞拉、加拿大阿尔伯托、中东和澳大利亚昆仕兰的油类矿藏中,以及美国的钒矿石和黏土矿中。

图1. 钒的主要矿藏目前,钒在钛铁磁铁矿中的蕴藏量最大,V2O5含量可达1.8%;其次是在油类矿藏中。

到目前为止,还没有对美国的钒矿石和黏土矿、北欧的钛铁磁铁矿以及巴西和智利矿藏中的钒进行大规模的提取。

表一列出了钒在世界上的可开采储量和保有储量。

可开采储量指利用现有的技术可以经济地提取的部分。

而保有储量则指可以利用未开发的技术在将来进行提取的部分。

钒的总蕴藏量为6300万,其中仅有1000多万吨属于可开采储量,而3110吨为可在将来开采的保有储量。

表一为主要的可开采储量,它存在于中国、俄罗斯和南非钛铁磁铁矿中。

表一可开采储量和保有储量可开采储量1020万吨 %保有储量3109.4万吨 %澳大利亚 1.6 7.7中国19.6 9.6俄罗斯48.9 22.5南非29.4 40.2美国—12.9其他0.5 7.1值得一提的是,按目前钒的使用速度计算,可开采储量可以维持近300年。

提钒的工艺原理及应用1. 引言提钒是一种常用于金属表面处理的工艺,它基于化学反应原理,能够改善金属表面的性能,增加其耐腐蚀性和耐磨性。

本文将介绍提钒的工艺原理以及其在实际应用中的一些案例。

2. 提钒的原理提钒的原理是通过在金属表面形成一层氧化钒,从而提高金属表面的硬度、耐磨性和耐腐蚀性。

提钒主要包含以下几个步骤:2.1 清洗金属表面首先,需要对金属表面进行彻底清洗,以去除表面的杂质和氧化物。

常用的清洗方法包括水洗、酸洗和溶剂清洗等。

2.2 涂敷提钒溶液清洗后的金属表面需要涂敷提钒溶液。

提钒溶液通常是由含有氧化钒和其他配位剂的溶液组成。

这些配位剂可以提高提钒的效果和均匀性。

2.3 生成氧化钒层涂敷提钒溶液后,可以将金属置于高温环境中进行加热处理。

在高温下,溶液中的氧化钒会与金属表面发生反应,生成均匀的氧化钒层。

2.4 冷却处理生成氧化钒层后,需要对金属进行冷却处理,以稳定氧化钒层。

3. 提钒的应用提钒工艺具有广泛的应用领域,下面将介绍一些常见的应用案例:3.1 汽车行业在汽车制造过程中,很多金属零部件需要具有良好的耐腐蚀性和耐磨性。

提钒工艺可以增加这些部件的表面硬度,提高其使用寿命。

3.2 航空航天行业航空航天行业对金属材料的性能要求非常高。

提钒工艺可以改善金属表面的抗氧化和耐蚀性能,提高零部件的可靠性和使用寿命。

3.3 机械制造行业在机械制造行业中,很多机械零部件需要具有较高的耐磨性。

提钒工艺可以增强金属表面的硬度和耐磨性,提高机械零部件的工作效率。

3.4 电子行业电子产品中常用的金属连接器需要具备良好的导电性和耐腐蚀性能。

提钒工艺可以改善金属表面的导电性,并提高连接器的使用寿命。

3.5 医疗器械行业在医疗器械制造过程中,很多金属器械需要具备良好的抗菌性和耐蚀性能。

提钒工艺可以改善金属表面的抗菌性能,提高医疗器械的安全性和可靠性。

4. 总结提钒是一种常用于金属表面处理的工艺,它通过生成一层均匀的氧化钒层,提高金属的硬度、耐磨性和耐腐蚀性。

钒产业技术及应用钒产业是一种关键的工业原材料,主要用于制造钢铁合金和化工产品。

钒产业技术及应用涉及到钒的矿石开采、提炼、加工及应用领域。

钒的技术应用广泛,涉及到材料科学、金属冶炼、催化剂、能源储存等多个领域。

以下将分别介绍钒产业的技术和应用。

一、钒产业技术1. 矿石开采:钒的主要矿石有钒钛磁铁矿、钒铁矿和似钒铁矿等。

钒矿石的开采主要包括采矿、选矿、磨矿等步骤。

采矿工艺一般通过爆破或者机械化采矿等方法进行。

选矿主要采用重选和浮选等方法对矿石进行分离和提纯。

磨矿则是对原矿进行碾磨和研磨处理,以便提高矿石的浓度和利用率。

2. 提炼加工:钒的提炼加工主要包括矿石的熔炼、氧化、还原等步骤。

矿石熔炼是先将钒矿石进行熔融,然后通过氧化和还原的工艺分离和提取出钒。

氧化和还原工艺主要是利用氧化和还原反应将钒从矿石中提取出来,然后通过精炼工艺提高钒的纯度。

3. 钒合金制备:钒主要用于制备钢铁合金和其他特种合金。

在钢铁冶炼过程中,钒可以提高钢铁的硬度、耐磨性和强度,改善钢铁的物理和化学性能。

此外,钒还可以用于制备高温合金、耐腐蚀合金、超强钢等特种合金,以满足航空、航天、汽车、船舶等高端领域的需求。

4. 其他应用:钒还可以用于制备催化剂、能源储存材料等。

钒的催化剂可以用于有机合成、环境保护、能源转化等领域。

钒的氧化物和锂离子锂钒氧电池等材料用于储能设备和电动汽车等领域。

二、钒产业应用1. 钢铁冶炼:钒主要应用于钢铁合金制备,以提高钢材的性能和质量。

钒合金可以使钢材具有更好的耐磨性、抗腐蚀性和高温强度,广泛用于制造桥梁、建筑、机械设备、汽车零部件等领域。

2. 特种合金制备:钒用于制备高温合金、耐腐蚀合金、超强钢等特种合金,以满足航空、航天、汽车、船舶等高端领域的需求。

这些特种合金具有耐高温、耐腐蚀、高强度等特点,能够满足苛刻的工作环境要求。

3. 催化剂应用:钒的催化剂可以用于有机合成、环境保护、能源转化等领域。

例如,钒氧化物可以用作SCR催化剂用于脱硝,钒钛类催化剂可以用于有机酸酯的酯交换反应,钒钼类催化剂可以用于石油加氢等。

亚熔盐法清洁提钒生产工艺

亚熔盐法是一种常用的清洁提钒生产工艺。

它主要包括以下几个步骤:

1. 原料准备:将含钒的矿石经过破碎和磨矿处理,得到粉状的矿石。

2. 预处理:将矿石与盐和碱性物质混合,形成含有钒的碳酸钒盐,在高温条件下进行预处理,使其转化为钒的氯盐。

3. 氯化反应:将钒的氯盐与亚熔盐(通常是氯化钠和氯化镁的混合物)混合,在高温条件下进行反应。

通过氯盐与亚熔盐的反应,钒被还原为金属钒。

4. 分离纯化:将反应产物进行冷却,使其固化。

然后采用物理和化学方法分离纯化金属钒,去除杂质和其他金属。

5. 再循环:将分离纯化的金属钒投入到下一轮亚熔盐法反应中,进行再利用。

亚熔盐法清洁提钒生产工艺相对传统的提钒工艺具有以下优点:

- 能够在相对较低的温度下进行提钒反应,节约能耗。

- 亚熔盐法对环境的污染较小,减少了有害废物的产生和处理。

- 反应产物易于分离纯化,提高了钒的产率和纯度。

综上所述,亚熔盐法是一种较为清洁和高效的提钒生产工艺,具有广泛的应用前景。

石煤提钒新工艺近年来,随着钒资源的逐渐枯竭和市场需求的增加,石煤提钒成为了一种备受关注的新工艺。

石煤提钒是指利用石煤作为原料,通过一系列的化学反应和物理处理,将其中的钒元素提取出来,从而得到高纯度的钒产品的过程。

石煤是一种含有较高钒含量的煤炭,其主要成分是有机质和矿质,其中的矿质中含有大量的钒元素。

传统的石煤提钒工艺主要是通过高温煅烧和浸出的方式进行,但存在能耗高、环境污染等问题。

因此,开发一种高效、低能耗、环保的石煤提钒新工艺势在必行。

近年来,研究人员提出了一种基于氧化铝的新型石煤提钒工艺。

该工艺主要包括以下几个步骤:首先,将石煤经过粉碎、磁选等预处理工序,去除其中的杂质和矿物质,得到纯净的石煤原料;然后,将纯净的石煤与氧化铝按一定的比例混合,并加入适量的助剂,形成混合料;接下来,将混合料进行高温还原反应,使其中的钒元素得以还原为金属钒;最后,通过冶炼和精炼等工艺,将金属钒提纯得到高纯度的钒产品。

相比传统工艺,基于氧化铝的石煤提钒新工艺具有多方面的优势。

首先,该工艺不需要高温煅烧和浸出等环节,能耗大大降低,减少了对能源的消耗。

其次,新工艺中使用的氧化铝具有良好的还原性能,能够有效还原石煤中的钒元素,提高了钒的回收率。

此外,新工艺中的助剂的添加能够改善反应条件,提高钒的提取效率。

最重要的是,该工艺不会产生大量的废水和废气,具有较好的环保性能。

然而,石煤提钒新工艺也存在一些问题和挑战。

首先,该工艺仍处于实验室研究阶段,需要进一步进行工程化的研究和开发。

其次,新工艺中使用的氧化铝价格较高,会增加生产成本。

此外,新工艺还需要解决一些技术难题,如混合料的均匀性、反应温度的控制等。

因此,石煤提钒新工艺仍需要进一步的技术改进和优化。

石煤提钒新工艺是一种十分有潜力的钒资源开发工艺。

该工艺通过利用石煤中的钒元素,实现了对钒资源的高效利用和回收。

基于氧化铝的新工艺具有能耗低、环保性好等优势,对于钒产业的可持续发展具有重要意义。

制钒的技术原理制钒的技术原理一、概述制钒是指通过还原炉将铁钛矿中的TiO2还原成Ti,再与氮气反应生成TiN的过程。

制钒是一项高温、高压、高能耗的工艺,但由于其在军工、航空航天等领域的广泛应用,使得制钒技术一直备受关注。

二、铁钛矿的物化特性铁钛矿是含有FeO和TiO2两种主要成分的矿物。

其中,FeO是易于还原的物质,而TiO2则需要高温才能被还原。

因此,在制钒过程中,需要将TiO2先行还原。

三、制钒反应机理1. TiO2还原反应首先,在还原炉中加入铁钛矿,并通过加热使其达到高温状态。

此时,FeO会被还原成Fe,并释放出氧气。

而TiO2则需要更高温度才能被还原:TiO2 + 2C → Ti + 2CO↑其中,C为还原剂。

这个反应可以看做是碳与氧结合形成CO后与TiO2反应生成Ti和CO。

在这个过程中,碳起到了很重要的作用。

由于碳的还原性较强,因此可以将TiO2还原成Ti。

同时,碳还可以与氧结合形成CO,从而促进反应的进行。

2. TiN生成反应当TiO2被还原成Ti后,需要与氮气反应生成TiN:Ti + N2 → TiN这个反应是一个典型的化合物生成反应。

在这个过程中,铁钛矿中的Fe并没有参与到反应中来。

四、制钒工艺流程1. 铁钛矿选矿首先需要对铁钛矿进行选矿处理。

在这个过程中,会根据铁钛矿中FeO和TiO2的含量进行分类处理。

2. 还原炉还原将选好的铁钛矿放入还原炉中,并加入适量的还原剂(如焦炭)。

通过高温加热使其发生还原反应,将TiO2还原成Ti。

3. 氮化反应当Ti被还原出来后,需要与氮气进行氮化反应。

在这个过程中,需要保持一定的温度和压力条件。

4. 精制处理最后,通过精制处理可以得到纯度较高的金属钒和金属铬。

五、制钒技术的发展趋势随着科技的不断发展,制钒技术也在不断改进。

未来,制钒技术将向着更加高效、环保、节能的方向发展。

其中,一些新型反应器和新型还原剂的研发将成为制钒技术改进的重要方向。

六、结语综上所述,制钒是一项高温、高压、高能耗的工艺。

1 钒及钒生产工艺 第一章 钒的性质及应用 一、钒的性质: 钒是一种十分重要的战略物资,在钢铁、电子、化工、宇航、原子能、航海、建筑、体育、医疗、电源、陶瓷等在国民经济和国防中占有十分重要的位置。 常温下钒的化学性质较稳定,但在高温下能与碳、硅、氮、氧、硫、氯、溴等大部分非金属元素生成化合物。例如:钒在空气中加热至不同温度时可生成不同的钒氧化物。在180℃下,钒与氯作用生成四氯化钒(VCl4);当温度超过800℃时,钒与氮反应生成氮化钒(VN);在800~1000℃时,钒与碳生成碳化钒(VC)。 钒具有较好的耐腐蚀性能,能耐淡水和海水的侵蚀,亦能耐氢氟酸以外的非氧化性酸(如盐酸、稀硫酸)和碱溶液的侵蚀,但能被氧化性酸(浓硫酸、浓氯酸、硝酸和王水)溶解。在空气中,熔融的碱、碱金属碳酸盐可将金属钒溶解而生成相应的钒酸盐。此外,钒亦具有一定的耐液态金属和合金(钠、铅、铋等)的腐蚀能力。 钒有多种氧化物。V2O3和V2O4之间,存在着可用通式VnO2n-1(3≤n≤9)表示的同族氧化物,在V2O4到V2O5之间,已知有V3O5、V3O7、V4O7、V4O9、V5O9、V6O11、V6O13等氧化物。工业上钒氧化物主要是以V2O5、V2O4和V2O3形式存在,特别是V2O5和生产尤为重要。它们的主要性质列于下表: 2

氧化物 晶系 颜色 密度/g·cm-3 熔点/℃ 溶解性 V2O2 V2O3 V2O4 V2O5 等轴 菱形 正方 斜方 浅灰 黑 蓝黑 橙黄 5.76 4.87 4.2~4.4 3.357 1790 1970~2070 1545~1967 650~690 不溶于水,溶于酸 不溶于水,溶于HF及HNO3 微溶于水,溶于酸及碱,不溶于乙醇 微溶于水,溶于酸及碱,不溶于乙醇

二、钒的应用

三、五氧化二钒的性质 V2O5是一种无味、无嗅、有毒的橙黄色或红棕色的粉末,微溶于水(质量浓度约为0.07g/L),溶液呈黄色。它在约670℃熔融,冷却时结晶成黑紫色正交晶系的针状晶体,它的结晶热很大,当迅速结晶时会因灼热而发光。V2O5是两性氧化物,但主要呈酸性。当溶解在极浓的NaOH中时,得到一种含有八面体钒酸根离子VO43-的无色溶液。它与Na2CO3一起共熔得到不同的可溶性钒酸钠。

第二章 五氧化二钒生产工艺方法概述 五氧化二钒生产工艺大致历经了70年,通过几代人的不断总结、探讨,已初步形成了不同的生产工艺模式。 一、五氧化二钒生产工艺方法: 五氧化二钒生产按冶炼方法不同可分为火法与湿法冶金: 1、火法冶金: 将含钒钛磁铁矿经过火法冶金处理后得到含钒铁水,再从铁水氧化出钒渣,使钒得到富集后再使用。此种方法称之为火法提钒。 钒钛磁铁矿冶炼含钒铁水的方法 3

(1) 高炉法:主要流程是用钒钛磁铁矿的烧结矿,在高炉中冶炼出含钒铁水,使用这种方法的有俄罗斯、中国。 (2) 电炉法:先将钒钛磁铁矿预还原为金属化球团,再在电炉内冶炼出含钒铁水,使用这种方法的国家有南非、新西兰。 从含钒铁水中吹炼钒渣 将含钒铁水在转炉(中国、俄罗斯)、摇包(南非)或铁水包(新西兰)内、通入氧化性气体(氧气、空气),使铁水中的钒氧化出来,得到钒渣。钒渣作为提取五氧化二钒的原料。 火法提钒的工艺流程见图1所示。 此方法的优点:钒渣作为提取五氧化二钒原料含钒高,处理量少;可回收铁;焙烧温度低(800℃)左右,提取V2O5时动力、辅助原材料消耗少。 (火法主要是指钒渣以前,从钒渣以后至五氧化二钒生产所用仍然是湿法冶金) 4 图1火法提钒工艺流程图

钒钛磁铁矿或精矿 炭还原剂 溶剂 回转窑预还原 烧结矿或球团 (南非、新西兰) 俄罗斯、中国

电炉冶炼 高炉冶炼 电炉渣 含 钒 铁 水 高炉渣 弃掉 弃掉

振动罐提钒 铁水包提钒 转炉提钒 南非 新西兰 俄罗斯、中国

钒渣 半钢

制钒制品 转炉炼钢 5

2、湿法冶金: 传统湿法提钒典型的工艺流程(以南非德兰士瓦合金公司为例)如图2所示。 首先把钒钛磁铁矿磨细(湿磨),磨细后的矿粉与钠盐(硫酸钠)混合造球,球团直接送到链篦回转窑的链篦上,利用回转窑的余热烘干并加热至900℃,随后在回转窑内于1270℃左右停留60—110min,钒转化率可达到92%以上。 此方法的优点:原料处理简单;钒回收率高,从精矿→V2O5收率达80%以上。 此方法的缺点:处理物料量大,设备投资大;焙烧温度高(1200℃以上),动力及辅助原材料消耗大;不回收铁。 现代湿法冶金主要以传统的钠化焙烧提钒和石煤提钒为代表,目前攀钢、承钢所使用方法为钠化法提钒,河南、山西、陕西、甘肃等一些石煤厂采用石煤为原料。云南华云钒业采用的是钠化提钒工艺。 6 图2湿法提钒工艺流程图

矿 石 脱硫净化 粉 碎 排 放

钠盐(Na2SO4)

新 水 造 球 链篦回转窑焙烧 SO2 浸 出 滤 渣

浸出滤液 堆场后处理

除 硅

废气

钠盐溶液(Na2SO4)

脱铵处理 硫酸铵 硫酸铝 合格液 硫 酸

冷凝水

过 滤 蒸发浓缩 沉 淀 滤 液 浓缩液

分解熔化 V2O5成品 偏钒酸铵 净化

排放 7

二、湿法冶金生产五氧化二钒生产工艺简介: 湿法冶金工艺生产五氧化二钒主要经历以下生产阶段:1、原料预处理;2、固液分离及溶液净化;3、钒溶液沉淀结晶;4、钒酸盐分解、干燥及熔炼。工艺流程见图3五氧化二钒工艺流程图

图3 五氧化二钒生产工艺流程图 钠盐或、盐附加剂 酸、碱浸出氧化剂 钒渣或含钒矿物

焙烧或浸出氧化预处理

分离净化 沉淀分离 分解熔炼制片

包装出售 8

各操作单元原理及作用简介: 1、原料预处理工序: 原料预处理工序主要对钒渣以及含钒原料通过高温焙烧或酸、碱溶液浸出等方法处理,使其中的有价元素V完成晶型及结构价态转变,最终生成水溶性、碱溶性或酸溶性的钒盐或钒酸盐。典型的方法有: (1)钠化焙烧提钒: 钒渣(或钒矿)磨细和选去所夹带的金属铁后,配入适当的钠盐附加剂,经过高温焙烧氧化、钠化反应,钒铁尖晶石等不溶性三价钒化合物氧化成五氧化二钒并与钠盐反应,生成可熔性钒酸钠。 V2O5+Na2CO3→2NaVO3+CO2

工业上这个过程一般在回转窑、多层焙烧炉及平窑等炉窑中完成,焙

烧温度在800~900度。 (2)钙化焙烧提钒: 钙化焙烧是将钒渣(或其它含钒原料)与石灰、石灰石混合,氧化焙烧,使钒生成钒酸钙,然后利用钒酸钙的酸溶性,用稀硫酸浸出,再经沉钒的工艺。也可使用CO2与NaCO3在加温加压条件下浸出,使Ca(VO3)2生成CaCO3和NaVO3,目前只有俄罗斯有此工艺。 V2O5+CaO→Ca(VO3)2 (3) 碱浸工艺: 碱浸工艺是钒原料(其中钒以五价形式存在)经粉碎后直接与强碱溶液混合,使其中的五氧化二钒与碱反应生成钒酸盐溶液。 9

V2O5+2NaOH→2NaVO3+H2O (4) 酸浸氧化工艺: 酸浸氧化工艺是将钒原料粉碎后与强酸混合,使其中的高价钒和低价与酸反应生成钒盐,再经进一步氧化生成五价钒。 2Fe(VO3)3+6H2SO4=Fe2(SO4)3+3(VO2)2SO4

Ca(VO3)2+2H2SO4=CaSO4+(VO2)2SO4

Mn(VO3)2+2H2SO4=MnSO4+(VO2)2SO4

Fe(VO3)2+H2SO4=FeSO4+(VO2)2SO4

V2O5+10HCl→2VCl4+Cl2↑+5H2O

V2O5+6HCl→2VOCl2+Cl2↑+3H2O 2、钒溶液分离净化工序: 分离净化工序是将预处理工序处理后的物料或溶液经水、酸浸出,固液分离后再对溶液净化处理,制得合格的含钒酸、碱溶液,为下道工序做准备。 (1) 水浸提钒工艺 A、 间歇式浸出:采用槽车浸出,间断进料,循环富集,浸出 合格后,排除弃渣,溶液送至后工序。目前攀钢部份生产线、承钢、华云钒业、柱宇公司采用该方法。 B、连续浸出:采用带式过滤机,真空内滤机等浸出设备,浸出过程连续进行。攀钢一部份、攀枝花米易兴辰、卓越钒钛、威钢、承德建龙集团柱宇公司一部采用此方式。 C、堆浸方式,采用浸出池堆浸。陕西、山西、甘肃、贵州等一10

些小钒厂采用。 (2)碱浸提钒工艺 采用Na2CO3或NaOH溶液做为浸出液,然后除硅净化。此工艺 只在特殊情况下应用,一般不采用。 (3)萃取或离子交换净化工艺 采用稀硫酸或稀盐酸进行浸出,浸出后溶液采用P204、N235 等萃取剂萃取或采用717阴离子交换树脂等树脂对浸出液进行净化,再进行沉钒。此工艺在石煤提钒工艺上应用较多。 (4)高压、常压碳酸盐浸出 采用CO2气体及Na2CO3或NaOH在加温加压条件下进行浸出 后,经除磷等净化过程后,再送后工序沉淀。此工艺目前国内没有,只有前苏联曾尝试过此工艺。 3、沉淀分离工序: 沉淀分离工序主要完成将净化后的钒溶液在碱性、酸性及碱性铵盐或酸性铵盐条件下制成固体的多钒酸钠、多钒酸铵、偏钒酸铵等产品,以为下一步制成五氧化二钒成品做准备。 (1)酸法水解沉淀工艺 溶液加入稀硫酸,在PH=1-2条件直接沉淀V2O5,该方法由于 Na2O与V2O5是以化合物形式存在,所以钠离子洗不出去,造成产品钠含量高,五氧化二钒品位不高,只能达到70-80% (2)酸法铵盐沉淀工艺 钒溶液中加入稀硫酸,调整PH=1-2时,加入氯化铵或硫酸铵,