正戊烷-正己烷分离过程筛板精馏塔设计3.0万吨年(正己烷)

- 格式:doc

- 大小:699.00 KB

- 文档页数:23

目录一、设计任务书 (2)二、概述 (4)三、物料衡算 (6)1. 计算依据 (6)2. 物料衡算 (6)2.1 全塔物料衡算 (6)2.2精馏塔物料衡算表 (7)四、设备设计与选型 (8)1. 精馏塔工艺设计 (8)2. 精馏塔的结构尺寸设计 (26)五、总结 (30)六、参考文献 (31)七、致谢 (32)八、附工程图纸 (33)08级化学工程专业《化工原理》课程设计任务书设计课题:环己烷-正己烷精馏装置精馏塔设计一、设计条件1、年产环己烷:40000 (吨)2、产品环己烷组成:C6H1299.5% (质量分数,下同) 、C6H140.5%3、原料为常温液体,原料组成:C6H1290%、C6H1410%4、分离要求:塔顶环己烷含量不大于1%二、设计内容1、物料衡算(精馏塔、预热器、冷凝器、再沸器)2、热量衡算(预热器、冷凝器、再沸器)3、精馏塔理论塔板数4、精馏塔实际塔板数、塔径和塔高的计算5、精馏塔结构、材质的选择6、精馏塔工艺尺寸、塔盘结构尺寸的设计计算等7、精馏塔流体力学性能验算8、精馏塔塔板性能负荷图9、精馏塔附件的设计计算(接管、支座、人孔等)10、精馏塔装配图的绘制三、设计要求1、设计方案简介对产品的性能、用途、工业状况及未来的发展前景进行概括和总结。

对给定或选定的工艺流程、主要设备的型式进行简要的论述。

2、工艺设计选定工艺参数,对单个设备作出衡算示意图,进行物料衡算、热量衡算,以表格形式表达衡算结果,其中的数据(非给定数据)及计算公式(经验公式)必须交待来源(即何种参考书目,并在参考文献中列出)。

3、设备计算选择设备的结构形式,并说明理由。

进行设备的结构尺寸和工艺尺寸的设计计算。

4、辅助设备选型典型辅助设备的主要工艺尺寸的计算,设备规格型号的选定。

5、设计说明书的编写要求严格按照邵阳学院毕业设计(论文)格式进行编写。

设计说明书应按顺序包括以下内容:(1)设计说明书封面;(2)设计任务书; (3)目录; (4)概述(设计方案简介);(5)工艺计算(物料衡算、热量衡算); (6)设备设计(主要设备设计、辅助设备设计或选型); (7)设计总结、评述; (8) 参考资料; (9)致谢;(10)附工程图纸。

滨州学院化工原理课程设计———戊烷己烷精馏塔设计系(院):化学与化工系专业:化学工程与工艺班级:化工班姓名:指导老师:职称:讲师学号:1014100234序言化工原理课程设计是综合运用《化工原理》课程和有关先修课程(《物理化学》,《化工制图》等)所学知识,完成一个单元设备设计为主的一次性实践教学,是理论联系实际的桥梁,在整个教学中起着培养学生能力的重要作用。

通过课程设计,要求更加熟悉工程设计的基本内容,掌握化工单元操作设计的主要程序及方法,锻炼和提高学生综合运用理论知识和技能的能力,问题分析能力,思考问题能力,计算能力等。

精馏是分离液体混合物(含可液化的气体混合物)最常用的一种单元操作,在化工,炼油,石油化工等工业中得到广泛应用。

精馏过程在能量剂驱动下(有时加质量剂),使气液两相多次直接接触和分离,利用液相混合物中各组分的挥发度的不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合液中各组分的分离。

根据生产上的不同要求,精馏操作可以是连续的或间歇的,有些特殊的物系还可采用衡沸精馏或萃取精馏等特殊方法进行分离。

本设计的题目是戊烷-己烷连续精馏筛板塔的设计,即需设计一个精馏塔用来分离易挥发的戊烷和不易挥发的己烷,采用连续操作方式,需设计一板式塔将其分离。

目录一、化工原理课程设计任书 (1)二、设计计算 (3)1.设计方案的确定 (3)2.精馏塔的物料衡算 (6)3.塔板数的确定 (7)4.精馏塔的工艺条件及有关物性数据的计算 (10)5.精馏塔的塔体工艺尺寸计算 (15)6.塔板主要工艺尺寸的计算 (16)7.筛板的流体力学验算 (19)8.塔板负荷性能图 (22)9.附属设备设计……………………………………………………2510.热量衡算 (28)三、个人总结 (31)四、参考书目 (32)一、化工原理课程设计任务书板式精馏塔设计任务书一、设计题目:设计分离戊烷―己烷连续精馏筛板塔二、设计任务及操作条件1、设计任务:生产能力: 5.0万吨/年原料液组成:36%戊烷,戊烷—己烷常温混合溶液(质量分率,下同)分离要求:塔顶产品组成戊烷≥96%回收率:0.022、操作条件平均操作压力: 101.3 kPa操作温度:40℃回流比:自选年开工天数:三百天化工原理课程设计三、设计方法和步骤:1、设计方案简介根据设计任务书所提供的条件和要求,通过对现有资料的分析对比,选定适宜的流程方案和设备类型,初步确定工艺流程。

化工原理课程设计一分离正庚烷-正辛烷混合液的筛板精馆塔课程设计说明书狸珀空戏分离正庚烷■正辛烷混合液味衽石称的筛板精帽塔设计姓名________________________学号________________________班级________________________指导教师_____________________ 校方_________________________ 企方设计地点_____________________设计时间2014年5月31日目录1.设计任务及要求 (3)11设计任务 (3)1.2设计内容 (3)2.主要基础数据 (3)3・设计计算 (4)3.1设计方案的确定 (4)3.2精憎塔的物料衡算 (4)3.3塔板数的确定 (5)3.4精馆塔工艺条件及有关物性数据 (6)3.5精馆塔塔体工艺尺寸计算 (8)3.6全凝器冷凝介质的消耗量 (9)3.7再沸器加热介质的消耗量 (10)4.筛板塔设计结果汇总 (11)5.工艺流程图 (11)6.设计感想 (12)7.参考文献 (12)设计题目:分离正庚烷-正辛烷混合液的筛板精馅塔1.设计任务及要求1.1设计任务在一常压操作的连续塔精馆塔内分离正庚烷-正辛烷混合物。

原料液年处理量为20000t,料液浓度为50% (正庚烷质量分数)。

要求塔顶产品正庚烷浓度为98. 5%(质量分数),塔底釜液中正辛烷浓度不低于98%(质量分数)。

设计条件如下:根据上述工艺条件进行筛板塔的设计计算。

1.2设计内容1 •设计方案的确定及流程说明;2.工艺计算;3.主要设备工艺尺寸设计;4.设计结果汇总;5.工艺流程图;6.设计感想。

2.主要基数数据以上为实验数据,也可用安托尼公式计算:三表3 A、B. C取值温度/° C A B C正庚烷 6.02 1263.91 216.432 正辛烷 6.05 1356.36 209.635表4液体密度(Kg/n?)表7液体汽化热(KJ/mol)温度/。

正戊烷-正己烷连续蒸馏塔的设计.设计师姓名:魏源讲师:尚(教授)板式精馏塔文字教材;广州大学化学化工学院《化工原理》课程设计;蒸馏塔设计项目;正戊烷-正己烷连续蒸馏塔的设计名称;魏源班:121班化学工程学生人数:120520081讲师:尚(教授)设计日期:从2015年1月5日至2015年1月14日,WORD教育材料在前面的第5段中列出。

化工原理课程设计任务书61.1概述71.2基本原理71.3确定设计原则81.4设计步骤81.5设计内容91.6操作压力91.7加热方法91.8进料状态10 1.9回流比111.10热能利用111.11工艺流程图12第2章工艺设计计算142.1设计任务和条件142.2工艺计算142.2.1物料平衡计算142 . 2 . 2 . 2 模拟253.1蒸馏塔的简单设计模块DSTWU 263.2蒸馏塔简单检查模块Distl 283.3蒸馏塔的严格计算模块RadFrac 29第4章蒸馏塔工艺条件和相关物理性质数据的计算394.1操作压力394.2操作温度394.3平均摩尔质量394.4平均密度404.4.1蒸馏段的平均密度404.4.2汽提段的平均密度414.5液体的平均表面张力计算424.6 蒸馏塔的工艺尺寸445.1塔直径的计算445.2蒸馏塔有效高度的计算47第六章塔板主要工艺尺寸的计算486.1蒸馏段主要工艺尺寸的计算486.1.1溢流堰486.1.2塔板布置和浮阀数量和布置的计算516 .2蒸馏段主要工艺尺寸的计算536.2.1溢流单元的计算536.2.2塔板布置和浮阀数量和布置54 塔板流体动力学检查577.1精馏段流体动力学检查577.1.1气相压降通过浮阀塔577.1.2浸没塔检查587.1.3雾沫夹带检查597.2精馏段流体动力学检查617.2.1气相压降通过浮阀塔617.2.2浸没塔检查617.2.3夹带检查62第8章塔盘负载性能图638.1精馏段塔盘负载性能图638.1.1夹带线638.1 658.2汽提段塔盘负负荷性能图表668.2.1夹带线668.2.2溢流线678.2.3液体负荷上限线688.2.4泄漏线688.2.5液体负荷下限线69蒸馏段浮阀塔盘工艺设计计算结果汇总表1 71蒸馏段浮阀塔盘工艺设计计算结果汇总表2 72第9章热平衡739.1热平衡739.1塔顶冷凝器冷热平衡739.1.2总塔盘热量结构设计8110.1整体结构8110.1.1基本结构8110.1.2塔的主要尺寸8110.1.3气缸和气缸盖8310.1.4塔的总有效高度-魏源讲师:尚(教授)板式精馏塔文字教材;广州大学化学化工学院《化工原理》课程设计;蒸馏塔设计项目;正戊烷-正己烷连续蒸馏塔的设计名称;魏源班:121班化学工程学生人数:120520081讲师:尚(教授)设计日期:从2015年1月5日至2015年1月14日,WORD教育材料在前面的第5段中列出。

滨州学院化工原理课程设计----- 戊烷己烷精馏塔设计系(院):化学与化工系专业:化学工程与工艺班级:化工班姓名:指导老师:职称:讲师学号:1014100234序言化工原理课程设计是综合运用《化工原理》课程和有关先修课程(《物理化学》,《化工制图》等)所学知识,完成一个单元设备设计为主的一次性实践教学,是理论联系实际的桥梁,在整个教学中起着培养学生能力的重要作用。

通过课程设计,要求更加熟悉工程设计的基本内容,掌握化工单元操作设计的主要程序及方法,锻炼和提高学生综合运用理论知识和技能的能力,问题分析能力,思考问题能力,计算能力等。

精馏是分离液体混合物(含可液化的气体混合物)最常用的一种单元操作,在化工,炼油,石油化工等工业中得到广泛应用。

精馏过程在能量剂驱动下(有时加质量剂),使气液两相多次直接接触和分离,利用液相混合物中各组分的挥发度的不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合液中各组分的分离。

根据生产上的不同要求,精馏操作可以是连续的或间歇的,有些特殊的物系还可采用衡沸精馏或萃取精馏等特殊方法进行分离。

本设计的题目是戊烷- 己烷连续精馏筛板塔的设计,即需设计一个精馏塔用来分离易挥发的戊烷和不易挥发的己烷,采用连续操作方式,需设计一板式塔将其分离。

目录、化工原理课程设计任书 (1)、设计计算 (3)1. 设计方案的确定 (3)2. 精馏塔的物料衡算 (6)3. 塔板数的确定 (7)4. 精馏塔的工艺条件及有关物性数据的计算 (10)5. 精馏塔的塔体工艺尺寸计算 (15)6. 塔板主要工艺尺寸的计算 (16)7. 筛板的流体力学验算 (19)8. 塔板负荷性能图 (22)9. 附属设备设计2510. ....................................................................................................... 热量衡算.. (28)三、......................................................个人总结31四、......................................................参考书目32、化工原理课程设计任务书板式精馏塔设计任务书一、设计题目:设计分离戊烷― 己烷连续精馏筛板塔二、设计任务及操作条件1、设计任务:生产能力: 5.0 万吨/年原料液组成:36%戊烷,戊烷—己烷常温混合溶液(质量分率,下同)分离要求:塔顶产品组成戊烷 > 96%回收率:0.022、操作条件平均操作压力:101.3 kPa操作温度:40 C回流比:自选年开工天数:三百天化工原理课程设计三、设计方法和步骤:1、设计方案简介根据设计任务书所提供的条件和要求,通过对现有资料的分析对比,选定适宜的流程方案和设备类型,初步确定工艺流程。

化工原理课程设计之巴公井开创作说明书设计题目:设计连续精馏分离装置(分离正戊烷,正己烷,正庚烷,正辛烷混合物)班级:化工06-2班姓名:曹震指导老师:马庆兰设计成果:日期:2009年6月8日——2009年7月1日目录设计方案简介 (2)工艺流程简图 (3)第一章塔的工艺计...4§ (4)§ (5)§ (9)§ (11)§ (11)§ (13)§ (14)§....................................................................................14§ (18)§ (21)第二章塔板的结构设计 (22)§2.1塔板的安插 (22)§2.2塔板流体力学计算 (23)§2.3塔板负荷性能图 (30)第三章塔体结构设...33§3.1塔体的尺寸、资料及开孔 (33)§ (34)§...........................................................................35计算结果汇总表 (41)自我评述 (44)工艺流程简图设计方案简介所设计的任务是:设计连续精馏分离装置,分离正戊烷、正己烷、正庚烷和正辛烷,是一个多元精馏过程,轻关键组分是正己烷,重关键组分是正庚烷.根据工艺把持条件和分离任务,初步确定精馏方案,画收工艺流程草图.确定方案流程后,逐步计算和确定多元混合物精馏塔的把持条件及装备设施.首先,通过清晰分割法以及全塔物料衡算,确定塔顶、塔底的组分及其组成,根据回流罐的温度及泡露点方程,计算出塔顶、塔底和进料的压力和温度,进而确定精馏把持条件.通过经验估算出到达分离目的所需的最少理论板数,再结合全塔把持条件,得出最小回流比,通过作理论板数与回流比的关系曲线图,得出适宜回流比,即可确定理论板数和实际板数,并得出实际加料位置.其次,进行全塔热量衡算,算出塔顶冷凝器和塔底再沸器的热负荷,然后算出精馏段和提馏段的流量,确定塔径,即可以进行塔体的设计了.我们先从塔板入手,通过计算开孔率,设计并选择出最佳塔板,并进行合理布图.通过塔板水力学计算来验证塔板的设计是否合理,是否会发生过量雾沫夹带、过量漏液和淹塔等现象,并作出塔板负荷性能图,进一步验证计算结果的合理性.接下来,在设计条件下,为精馏塔定出尺寸、资料和规格:选择筒体壁厚和资料,选择适宜的封头,确定人孔的数目和位置,塔体的高度和裙座的形式、尺寸.完成这以后,就可以确定各接管的管径,塔顶冷凝器、塔底再沸器和回流泵等辅助设备的型号,并将所设计的精馏塔反映在图纸上,使设计更加清晰明了.最后,将计算的结果汇总,整理出一份完整的设计说明书.第一章 塔的工艺计算§产物的组成及产物量简直定采纳清晰分割法.已知进料组成1,F 2,F 3,F 4,F x =0.15,x =0.3,x =0.4,x =0.15,轻关键组分是正己烷,重关键组分是正庚烷,现将已知和未知列入下表中:可见需要求1,D x 、2,D x 、3,W x 、4,W x .列全塔总物料衡算及组分1、2、3、4的全塔物料衡算可得:1,D2,D3,W 4,W 1,D 2,D 3,W 4,W F =D +W 0.15F =Dx 0.3F =Dx +0.04W0.4F =0.04D +Wx 0.15F =Wxx +x +0.04=10.04+x +x =1⎧⎪⎪⎪⎪⎪⎨⎪⎪⎪⎪⎪⎩ 已知进料平均摩尔质量72015860.31000.41140.1593.7kg kmol i i M M x ==⨯+⨯+⨯+⨯=∑进料 则 进料的摩尔流率12000kg h128.07kg kmol 93.7kg kmolF F M ===质量流率进料代入方程组可求得:1,0.34D x =,2,0.62D x =,3,0.69W x =,4,0.27W x =57.07kg kmol D =,71kg kmol W =由此可以求出塔顶、塔底产物的平均摩尔质量:720.34860.621000.04114081.8kg kmol i i M M x ==⨯+⨯+⨯+⨯=∑顶720860.041000.691140.27103.22kg kmol i i M M x ==⨯+⨯+⨯+⨯=∑底 由以上结果得出全塔物料衡算表:§把持温度与压力简直定一般保证塔顶冷凝器与冷却介质之间的传热温差:20t ∆=℃已知冷却剂温度为31℃,则t =t +Δt =30+20=50回流罐冷却水℃已知°°°°111222333444=γp x +γp x +γp x +γp x (1)P 回流罐式中p ︒为组分饱和蒸汽压,γ为组分活度系数.因所求混合物可视为理想组分,故γ取1,又因回流罐中液体即为塔顶产物的组成,所以上式可化为:11,22,33,44, (2)D D D D P p x p x p x p x ︒︒︒︒=+++回流罐由安托因公式求饱和蒸汽压,查文献得:12477.07lnP 15.833339.94T ︒=--22697.55lnP 15.836648.78T ︒=--32911.32lnP 15.873756.51T ︒=--43120.29lnP 15.942663.63T ︒=--P i ︒——各组分饱和蒸汽压,mmHgT ——温度,K已知回流罐温度为50℃,代入安托因公式求得1P 1196.19mmHg 1.574atm ︒==2P 405.37mmHg 0.533atm ︒== 3P 141.91mmHg 0.187atm ︒==4P 50.37mmHg 0.066atm ︒==代入(2)式求得11,22,33,44, 1.5740.340.5330.620.1870.04 0.8733atm 1atmD D D DP p x p x p x p x ︒︒︒︒=+++=⨯+⨯+⨯=<回流罐 因此,取一个年夜气压,使其常压把持.塔顶管线及冷凝器的阻力可以近似取作0.1atm,则:0.110.1 1.1atm P P =+=+=塔顶回流罐即求塔顶露点温度.采纳试差法,先假设一个温度,由安托因公式求得该温度下各组分的饱和蒸汽压值,并分别求出平衡常数K,用露点方程nii=1i y =1 K i i P P ︒∑ 塔顶(K =) 检验等式是否成立,若成立则该温度为塔顶温度,若不成立,继续假设.试差结果如下表:℃时,nii=1iy =1.000K ∑,℃.P =P +ΔP ΔP =N ΔP =225mmHg =0.138atm P =1.1+0.138=1.238atm⨯塔顶塔底全塔全塔实际单板塔底 故塔底压力为1.238atm.即求塔底泡点温度.采纳试差法,先假设一个温度,由安托因公式计算出该温度下各组分的饱和蒸汽压,并分别求出平衡常数K,由泡点方程:11 ()ni i i i i P K x K P ︒===∑塔底 检验等式是否成立,若成立,则该温度即为塔底温度,若不成立,继续假设.试差结果如下表:℃时,11.0011ni i i K x ==≈∑,故塔底温度为℃.设计时,取近似1.1 1.238 1.169atm 22P P P ++===塔顶塔底进料进料为泡点进料,此时进料温度即进料泡点温度,同样采纳试差法,先假设一个温度,由安托因公式计算出该温度下各组分的饱和蒸汽压,并分别求出平衡常数K,由泡点方程:11 ()ni i i i i P K x K P ︒===∑进料 检验等式是否成立,若成立,则该温度即为进料温度,若不成立,继续假设.试差结果如下表:℃时,10.99731ni i i K x ==≈∑,因此进料温度为℃.§最小回流比简直定计算最小回流比的公式如下:1min 11 (3)1 (4)nij Fii ij nij Dii ij x q x R ααθααθ===--=+-∑∑ 取温度为塔顶塔底平均温度66.6109.688.12t C +==︒,求得该温度下的相对挥发度ij α,以最重组分正辛烷为比较组分j ,计算结果如下:(3)式中的θ应介于轻、重关键组分的相对挥发度之间,由于已知轻、重关键组分相邻,故式(3)、(4)仅有一个通根,且5.727 2.367θ>>由于泡点进料,1q =,10q -=,设3θ=,代入(3)式得114.3760.15 5.7270.3 2.3670.410.1514.3763 5.7273 2.367313 =0.75nij Fi i ij x ααθ=⨯⨯⨯⨯=+++------∑ 此值与(1q -)值0相差较年夜,因此继续假设,采纳试差法,得出下表结果:可以看出,当θ=3.435时,10.001840.005nij Fii ijx ααθ==≤-∑,因此取θ=3.435,将θ代入(3)式,得min114.3760.34 5.7270.62 2.3670.041 114.376 3.435 5.727 3.435 2.367 3.435 =0.9073nij Di i ij x R ααθ=⨯⨯⨯=-=++-----∑§最小理论板数简直定对多元混合物系,有下式:minlg 1 ()lg l h h l D W mx x x x N α⎡⎤⎛⎫⎛⎫⎢⎥ ⎪ ⎪⎢⎥⎝⎭⎝⎭⎣⎦=-不包括再沸器式中,l x 、h x 为轻组分和重组分的摩尔分率,m α=轻重关键组分于塔顶、塔底条件下的相对挥发度见下表:于是 2.435m α==,由之前所得塔顶塔底的组成可算出:min0.620.69lg 0.040.041 5.28lg 2.435N ⎛⎫⨯ ⎪⎝⎭=-= 故最小理论塔板数为5.28,但不包括再沸器.§适宜回流比简直定如果R 增加,理论板数下降,塔高下降,设备费用下降,但液相、气相流率增加,再沸器、冷凝器的热负荷增年夜,把持费用也会增加,因此选择适宜的回流比,获得最经济的方案.用以下方法求得适宜回流比及理论板数.所分离混合物系可以视作理想溶液,有如下经验关联式:()0.567min min 0.751 12Y X R R N N X Y R N =---==++ 式中N 及N min 不包括再沸器.根据上式,回流比R 从R min =0.9073至6取一组数,获得相应的X 及Y 值,最终获得N 与R 的一组关系数据,如下表:—R/R min 图,如下:2.作N(R+1)—R/R min 图,如下:3.从图中获得回流比的适宜区,取R/R min =1.478,即R=1.3413,相应的N=11.4.因此适宜回流比为1.3413,理论板数为11.4. §理论板数及理论加料位置简直定设N R 为理论精馏板数.N S 为理论提镏板数,对泡点进料多元混合物,有如下计算公式:0.20621h Wl RS l Dh F R S T x x N W N x x D N N N ⎡⎤⎛⎫⎛⎫⎛⎫⎢⎥= ⎪ ⎪ ⎪⎝⎭⎢⎥⎝⎭⎝⎭⎣⎦+=+式中,N T 为理论板数,求适宜回流比时已得出理论板数为11.4,将已知代入上式,解得N R =6.79,N S =5.61.因此,理论加料位置应为6.79块板上. §实际板数及实际加料位置简直定根据O′connell 经验关联式:0.49() T m L L Fi LiE x αμμμ=•=•∑可确定全塔效率E T .已知 2.435m α=.根据全塔平均温度t m =88.1℃查得该温度下正戊烷、正己烷、正庚烷和正辛烷的粘度分别为···s 和0.29mPa ·s,由经验关联式可得0.150.1450.30.1790.40.2300.150.290.211mPa sL Fi Li x μμ=•=⨯+⨯+⨯+⨯=•∑代入公式,得()0.2450.49()0.49 2.4560.2110.5757T m L E αμ-=•=⨯⨯=由全塔效率可知,实际板数11.419.80.5757T P T N N E === 取整得,实际板数为20块.(不包括再沸器)实际精馏段板数6.7911.790.5757R RP T N N E ===⇒取整,为12块。

分离正庚烷-正己烷混合液的筛板式精馏塔工艺设计一、课题名称分离正庚烷-正己烷混合液的筛板式精馏塔工艺设计二、课题条件原料:正己烷、正庚烷溶液处理量:30000t/a原料组成:正己烷44%(质量百分数)原料液初温: 40℃操作压力、回流比、单板压降:自选进料状态:冷液体进料分离要求:塔顶苯含量不低于99%,残液中苯含量不大于0.2%。

塔顶:全凝器塔釜:饱和蒸汽间接加热塔板形式:筛板生产时间:年开工300天,每天三班8小时连续生产冷却水温度:20℃设备形式:筛板塔厂址:滨州市三、设计内容1、设计方案的选定2、精馏塔的物料衡算3、塔板数的确定4、精馏塔的工艺条件及有关物性数据的计算(加热物料进出口温度、密度、粘度、比热、导热系数)5、精馏塔塔体工艺尺寸的计算6、塔板主要工艺尺寸的计算7、塔板的流体力学验算8、塔板负荷性能图(精馏段)9、换热器设计10、精馏塔接管尺寸计算1、撰写课程设计说明书一份设计说明书的基本内容(1)课程设计任务书(2)目录(3)设计计算与说明(4)设计结果汇总(5)小结(6)参考文献14、有关物性数据可查相关手册15、注意事项(1)写出详细计算步骤,并注明选用数据的来源(2)每项设计结束后列出计算结果明细表(3)设计最终需装订成册上交四、进度计划1.设计动员,下达设计任务书 0.5天2.收集资料,阅读教材,拟定设计进度 1-2天3.初步确定设计方案及设计计算内容 5-6天4.整理设计资料,撰写设计说明书前言...................................................................................................................... 1第一章综述.......................................................................................................... 21.1精馏原理及其在生产中的应用........................................................... 21.2精馏操作对塔设备的要求................................................................... 21.3板式塔类型........................................................................................... 3第二章工艺条件的使用和说明.......................................................................... 32.1操作压力的确定.................................................................................... 32.2进料状态的确定................................................................................... 42.3加热剂和加热方式的确定................................................................... 42.4冷凝器和冷却剂的确定....................................................................... 4第三章塔的工艺设计计算................................................................................ 53.1精馏塔的物料衡算............................................................................... 53.1.1原料液及塔顶、塔底产品的摩尔分数................................... 53.1.2原料液及塔顶、塔底产品含正己烷摩尔分数和平均摩尔质量.............................................................................................................. 53.1.3物料衡算................................................................................... 53.2理论板数的计算................................................................................... 63.2.1正己烷正庚烷的平衡线........................................................... 63.2.2 求q值及q线方程.................................................................. 83.2.3 全塔效率ET......................................................................... 103.2.4 实际板层数求解.................................................................... 113.3精馏塔正己烷-正庚烷物性参数的计算......................................... 123.3.1 操作温度.............................................................................. 123.3.2 平均摩尔质量...................................................................... 123.3.3液相平均表面张力计算............................................................... 133.3.4液相平均黏度计算............................................................... 133.3.6 液相平均密度计算.............................................................. 14第四章精馏塔的塔体工艺尺寸设计.............................................................. 154.1 塔径的计算...................................................................................... 154.1.1精馏段................................................................................... 154.1.2提馏段............................................................................................. 17提馏段...................................................................................................... 194.2 精馏塔有效高度的计算.................................................................. 194.3塔板主要工艺尺寸的计算............................................................... 194.3.1 溢流装置计算...................................................................... 194.3.1.1 堰长.......................................................................... 204.3.1.2溢流堰高度............................................................... 204.3.1.3弓形降液管宽度和截面积....................................... 214.3.1.4 降液管底隙高度...................................................... 224.4 塔板布置.......................................................................................... 224.4.1塔板的分块........................................................................... 224.4.2边缘区宽度确定................................................................... 234.4.3 开孔区面积计算.................................................................. 234.3.4 筛孔计算及其排列.............................................................. 234.5 筛板的流体力学验算...................................................................... 244.5.1 塔板压降.............................................................................. 244.5.1.1 干板阻力计算.......................................................... 244.5.1.2 气体通过液层的阻力计算...................................... 254.5.1.3 液体表面张力的阻力计算...................................... 264.5.2液沫夹带............................................................................... 274.5.3 漏液...................................................................................... 274.5.4 液泛...................................................................................... 284.6 塔板负荷性能图.............................................................................. 294.6.1精馏段................................................................................... 294.6.1.1 漏液线...................................................................... 294.6.1.2 液沫夹带线.............................................................. 304.6.1.3 液相负荷下限线...................................................... 304.6.1.4液相负荷上限线....................................................... 314.6.1.5 液泛线...................................................................... 314.6.2提馏段................................................................................... 334.6.2.1漏液线....................................................................... 334.6.2.2雾沫夹带线............................................................... 334.6.2.3 液相负荷下限线...................................................... 344.6.2.4 液相负荷上限线...................................................... 344.6.2.5 液泛线...................................................................... 35第五章热量衡算............................................................................................ 375.1相关介质的选择............................................................................... 375.1.1加热介质的选择................................................................... 375.1.2冷凝剂................................................................................... 375.2焓值衡算........................................................................................... 375.3附属设备设计................................................................................... 405.3.1 进料管.................................................................................. 405.3.2回流管................................................................................... 405.3.3塔顶蒸气出料管................................................................... 415.3.4 釜液排出管.......................................................................... 425.3.5加热蒸汽管........................................................................... 425.4筒体与封头....................................................................................... 435.4.1筒体....................................................................................... 435.4.2封头....................................................................................... 435.4.3裙座....................................................................................... 435.4.4人孔....................................................................................... 445.4.5除沫器................................................................................... 445.5塔总体高度的设计........................................................................... 445.5.1塔顶空间............................................................................... 445.5.2塔底空间............................................................................... 445.5.3塔总高度的设计................................................................... 455.7 再沸器的选择.................................................................................. 465.8 泵的选择.......................................................................................... 475.5.1.进料泵.................................................................................. 475.8.2.回流泵................................................................................ 48设计感想.......................................................................................................... 49参考文献.......................................................................................................... 49附录一(结果汇总)...................................................................................... 50附录二符号说明............................................................................................ 51精馏塔的工艺性能图...................................................................................... 54塔板设计图.............................................................................................. 54塔设计图.................................................................................................. 55塔板设计工艺图...................................................................................... 56前言塔设备的基本功能在于给气、液两相充分接触的机会,使传质、传热两种传递过程能够迅速而且有效地进行,并且还要能使能够接触的气、液两相及时分开,互不夹带。

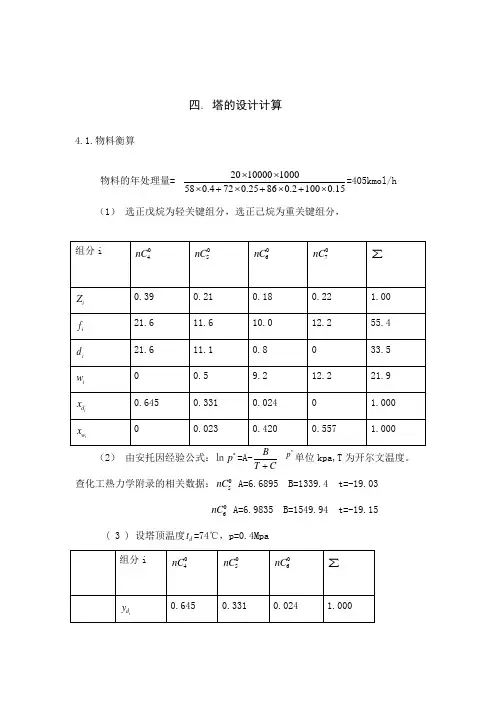

四. 塔的设计计算4.1.物料衡算物料的年处理量=20100001000580.4720.25860.21000.15⨯⨯⨯+⨯+⨯+⨯=405kmol/h(1) 选正戊烷为轻关键组分,选正己烷为重关键组分,(2) 由安托因经验公式:㏑*p =A-T C+ *p 单位kpa,T 为开尔文温度。

查化工热力学附录的相关数据:05nC A=6.6895 B=1339.4 t=-19.03 06nC A=6.9835 B=1549.94 t=-19.15( 3 ) 设塔顶温度d t =74℃,p=0.4Mpa∴取塔底温度t=69℃d(4)设塔底温度t=140℃ p=0.4Mpaw取塔底温度t=137℃w(5)以不清晰分割校核:以0nC为关键组分,各组分平均相对挥发度,用6泡点方程计算如下。

代入汉斯特别克公式得到lg ()id w=lg ()i d h +lg lg ih lh αα﹛lg ()l d w -lg ()hd w ﹜ =-1.0607+lg 0.127ihα 2.44=7.44㏒ih α-1.0607(6)塔顶温度d t =69℃,校核列表如下: 塔底温度w t =137℃,校核列表如下4.2.最小理论塔板数m N = lg lg l h h l D W lhx x x x α⎡⎤⎛⎫⎛⎫⨯⎢⎥⎪ ⎪⎝⎭⎝⎭⎣⎦ = 0.3640.530lg ()()0.030.029lg 4.54⎡⎤⨯⎢⎥⎣⎦=3.59≈4块4.3.确定回流比塔顶塔底平均温度t=(71+134)/2=102.5℃以庚烷为对比组分各组分的相对挥发度i α,p=0.4Mpa,t=102.5℃采用泡点进料e=0,通过试差法求θ。

取0θ=(ih il αα+)/2=3.2m R +1=10 2.45-+4.38 2.45-+2.03 2.45-+12.45-=0.8026+0.8261-0.145=1.4836m R =0.4836,取 1.6m R R ==0.77374.4.塔理论板数利用莫尔坎经验公式154.411exp 11117.2x x y x ⎡⎤+-⎛⎫⎛⎫=- ⎪ ⎪⎢⎥+⎝⎭⎝⎭⎣⎦,其中1mR R x R -=+ 1mN N y N -=+,y=0.5代入求得N=9块该塔平均操作温度t=102.5℃,lh α=4.54.lh l ⨯=4.54⨯0.14=0.6356由奥康奈尔图查得总板数效率ηT = 0.54 实际塔板数 Na= NT/ηT = 9/0.54= 16.7≈17块 4.5.进料板位置:泡点进料可由柯克布莱德2,,lg 0.206lg D l W h l h D F W x nx m x x ⎡⎤⎛⎫⎛⎫⎢⎥=⨯⨯ ⎪ ⎪⎢⎥⎝⎭⎝⎭⎣⎦=1.14所以 17=m+1.14m+1. 即m=3.57,n=9-3.57=5.43 。

滨州学院化工原理课程设计———戊烷己烷精馏塔设计系(院):化学与化工系专业:化学工程与工艺班级:化工班姓名:指导老师:职称:讲师学号:1014100234序言化工原理课程设计是综合运用《化工原理》课程和有关先修课程(《物理化学》,《化工制图》等)所学知识,完成一个单元设备设计为主的一次性实践教学,是理论联系实际的桥梁,在整个教学中起着培养学生能力的重要作用。

通过课程设计,要求更加熟悉工程设计的基本内容,掌握化工单元操作设计的主要程序及方法,锻炼和提高学生综合运用理论知识和技能的能力,问题分析能力,思考问题能力,计算能力等。

精馏是分离液体混合物(含可液化的气体混合物)最常用的一种单元操作,在化工,炼油,石油化工等工业中得到广泛应用。

精馏过程在能量剂驱动下(有时加质量剂),使气液两相多次直接接触和分离,利用液相混合物中各组分的挥发度的不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合液中各组分的分离。

根据生产上的不同要求,精馏操作可以是连续的或间歇的,有些特殊的物系还可采用衡沸精馏或萃取精馏等特殊方法进行分离。

本设计的题目是戊烷-己烷连续精馏筛板塔的设计,即需设计一个精馏塔用来分离易挥发的戊烷和不易挥发的己烷,采用连续操作方式,需设计一板式塔将其分离。

目录一、化工原理课程设计任书 (1)二、设计计算 (3)1.设计方案的确定 (3)2.精馏塔的物料衡算 (6)3.塔板数的确定 (7)4.精馏塔的工艺条件及有关物性数据的计算 (10)5.精馏塔的塔体工艺尺寸计算 (15)6.塔板主要工艺尺寸的计算 (16)7.筛板的流体力学验算 (19)8.塔板负荷性能图 (22)9.附属设备设计……………………………………………………2510.热量衡算 (28)三、个人总结 (31)四、参考书目 (32)一、化工原理课程设计任务书板式精馏塔设计任务书一、设计题目:设计分离戊烷―己烷连续精馏筛板塔二、设计任务及操作条件1、设计任务:生产能力: 5.0万吨/年原料液组成:36%戊烷,戊烷—己烷常温混合溶液(质量分率,下同)分离要求:塔顶产品组成戊烷≥96%回收率:0.022、操作条件平均操作压力: 101.3 kPa操作温度:40℃回流比:自选年开工天数:三百天化工原理课程设计三、设计方法和步骤:1、设计方案简介根据设计任务书所提供的条件和要求,通过对现有资料的分析对比,选定适宜的流程方案和设备类型,初步确定工艺流程。

化工原理课程设计一分离正庚烷-正辛烷混合液的筛板精馆塔课程设计说明书狸珀空戏分离正庚烷■正辛烷混合液味衽石称的筛板精帽塔设计姓名________________________学号________________________班级________________________指导教师_____________________ 校方_________________________ 企方设计地点_____________________设计时间2014年5月31日目录1.设计任务及要求 (3)11设计任务 (3)1.2设计内容 (3)2.主要基础数据 (3)3・设计计算 (4)3.1设计方案的确定 (4)3.2精憎塔的物料衡算 (4)3.3塔板数的确定 (5)3.4精馆塔工艺条件及有关物性数据 (6)3.5精馆塔塔体工艺尺寸计算 (8)3.6全凝器冷凝介质的消耗量 (9)3.7再沸器加热介质的消耗量 (10)4.筛板塔设计结果汇总 (11)5.工艺流程图 (11)6.设计感想 (12)7.参考文献 (12)设计题目:分离正庚烷-正辛烷混合液的筛板精馅塔1.设计任务及要求1.1设计任务在一常压操作的连续塔精馆塔内分离正庚烷-正辛烷混合物。

原料液年处理量为20000t,料液浓度为50% (正庚烷质量分数)。

要求塔顶产品正庚烷浓度为98. 5%(质量分数),塔底釜液中正辛烷浓度不低于98%(质量分数)。

设计条件如下:根据上述工艺条件进行筛板塔的设计计算。

1.2设计内容1 •设计方案的确定及流程说明;2.工艺计算;3.主要设备工艺尺寸设计;4.设计结果汇总;5.工艺流程图;6.设计感想。

2.主要基数数据以上为实验数据,也可用安托尼公式计算:三表3 A、B. C取值温度/° C A B C正庚烷 6.02 1263.91 216.432 正辛烷 6.05 1356.36 209.635表4液体密度(Kg/n?)表7液体汽化热(KJ/mol)温度/。

正己烷生产工艺正己烷是一种重要的有机化工产品,广泛应用于溶剂、燃料和化学合成等领域。

下面是正己烷的生产工艺介绍。

正己烷的生产工艺通常分为两个主要步骤:炼油和裂解。

第一步是炼油。

炼油工艺主要包括原料净化、分级精炼和催化裂化等步骤。

原料净化主要是通过预处理将原油中的杂质去除。

原油经过沉淀、过滤和脱水等处理后,可以确保原油中的杂质含量降低,提高了催化裂化的效果。

分级精炼是将原油分离成不同的馏分,以获得较纯的石脑油。

在分级精炼过程中,原油通过蒸馏塔分离成轻质和重质馏分。

重质馏分中含有较高含量的正己烷的前体。

催化裂化是将重质馏分进一步分解成较轻的碳链化合物。

在催化裂化反应中,重质馏分通过加热和与催化剂接触,发生碳链的断裂和再组合,产生较轻的裂解产物,其中包括正己烷。

第二步是裂解。

裂解是通过加热和催化作用,将较长碳链的烃类分解为较短碳链的烃类。

正己烷的裂解生产工艺通常采用汽油或石脑油作为原料。

裂解反应通常在高温和高压下进行。

原料在反应器内与催化剂接触,经过热解反应产生较短碳链的烃类。

其中包括正己烷。

裂解反应产物经过冷却和精制处理,最终得到较纯的正己烷产品。

正己烷的生产工艺还可以根据不同的需求进行调整和改进。

例如,可以根据市场需求调整裂解反应的温度和压力,以增加正己烷的产量。

同时,还可以通过改变催化剂的种类和用量来改善正己烷的品质。

正己烷是一种非常重要的化工产品,其生产工艺在不断优化和改进。

这些工艺改进不仅有助于提高生产效率和降低成本,也能提高正己烷的品质,满足不同领域的需求。

3.0万吨/年二甲醚装置分离工段精馏塔设计摘要二甲醚(DME)具有一系列优良的物理化学性质,可用于于制药、染料、农药、气溶胶喷雾剂和制冷剂,另外,二甲醚作为一种新型清洁能源,市场前景非常可观。

所以对二甲醚生产工艺的研究具有重要意义。

本设计主要针对二甲醚生产工艺的分离工段进行计算。

通过计算理论塔板数、塔效率、实际板数、进料位置,在板式塔主要工艺尺寸的设计计算中得出塔径、有效塔高、筛孔数。

通过塔板的流体力学验算,证明各指标数据均符合标准,以保证精馏过程的顺利进行并使效率尽可能的提高。

二甲醚的分离是一个三组分的多组分分离,所以本设计采用两个简单精馏塔,即一个二甲醚塔和一个甲醇回收塔来将三种物质分离。

为使工艺中尽可能的节约原料,所以将物系中的甲醇进行回收,继而将分离得到的甲醇气化得到气化甲醇,重新应用到生产流程中,使工艺流程更加合理化。

关键词:二甲醚工艺设计多组分分离计算Separation of Producing 30kt/a DME Process DesignABSTRACTDimethyl ether (DME),which has many excellent physical and chemical properties for manufacturing pharmacy, dye, pesticide, spraying solvent and refrigerant, is widely used as raw materials. As a novel clean fuel, DME has a very promising future for developments. SO, it is magnificent to study on the process of producing DME.The design of the main production process for the separation of DME section in the calculation.Through the sieve plate distillation column design, I initial grasp the basic principles and methods of chemical design. Total condenser is used to accurately control the reflux ratio at the top of the tower, It use direct steam heating at Bottom of the column, in order to provide sufficient heat. By calculating the number of theoretical plates, efficiency, the actual plate number, feed location, it Calculate the column diameter, effective tower, sieve number by the main technical dimensions design calculation of Plate column. By checking fluid mechanics, it prove the index data are in line with standards, ensure the smooth progress and to improve efficiency as much as possible.Separation of DME is a separation of three components of the multi-component. Therefore, this design uses two simple distillation column, one of DME and one of methanol recovery. In order to process raw materials savings as much as possible, so the material in the methanol recovery system, and then the isolated methanol gasification gasified methanol, re-applied to the production process, so that process to rationalize.Keywords: DME Process Design Multi-component separation Calculate目录摘要 (Ⅰ)ABSTRACT (Ⅱ)第一章绪论 .. (1)1.1 概述 (2)1.2 甲醚的工业现状 (2)1.3工艺技术的比较与选择 (2)1.4 原料及产品规格..................................................................... - 3 - 1.5 三废处理................................................................................. - 3 - 1.5.1 废气处理.............................................................................. - 3 - 1.5.2 废水处理.............................................................................. - 3 - 1.5.3 固体废物的处理.................................................................. - 4 - 1.6 确定方案................................................................................. - 4 - 1.6.1 设计依据.............................................................................. - 4 - 1.6.2 设计方法.............................................................................. - 4 - 1.6.3 设计流程.............................................................................. - 4 - 1.7 操作条件的确定..................................................................... - 5 - 1.7.1塔板类型的选取..................................................................... - 5 - 1.7.2进料状态................................................................................. - 5 - 1.7.3加热方式的选择................................................................................ - 5 -第二章精馏塔的工艺计算 ............................................................... - 7 -2.1 物性数据................................................................................. - 7 -2.1.1 甲醚和甲醇(水)的物理性质.......................................... - 7 - 2.1.2. 饱和蒸汽压......................................................................... - 7 - 2.1.3 甲醚和甲醇(水)的液相密度ρL..................................... - 7 - 2.1.4 液体表面张力σ .................................................................. - 8 - 2.1.5 液体粘度μL ........................................................................ - 8 - 2.1.6 液体汽化热γ...................................................................... - 9 - 2.2 塔的物料衡算......................................................................... - 9 - 2.2.1 原料液及塔顶、塔底组分分配的摩尔分率 ..................... - 9 - 2.2.2 原料液及塔顶、塔底产品的平均摩尔质量 .................... - 11 - 2.2.3 物料衡算............................................................................. - 11 - 2.3 塔顶、进料和塔釜温度的计算............................................ - 11 - 2.4 平均相对挥发度的计算....................................................... - 12 - 2.5 最小回流比的计算和适宜回流比的确定 .......................... - 13 - 2.6 最小理论塔板数................................................................... - 13 - 2.7 实际塔板数和进料位置....................................................... - 14 -第三章精馏塔主要工艺尺寸的设计计算 ............................... - 15 -3.1 塔的有关物性数据计算....................................................... - 15 - 3.1.1 操作压强............................................................................ - 15 - 3.1.2 操作温度............................................................................ - 15 - 3.1.3 平均分子量........................................................................ - 15 - 3.1.4 平均密度............................................................................ - 16 - 3.1.5 液体表面张力.................................................................... - 16 -3.1.7 体积流率的计算 (20)3.2 精馏塔的主要工艺尺寸的计算........................................... - 18 - 3.2.1 塔径的计算........................................................................ - 18 - 3.2.2 塔的有效高度的计算........................................................ - 18 - 3.2.3 溢流装置计算.................................................................... - 19 - 3.2.4 塔板结构的确定................................................................ - 20 - 3.2.5 筛板的流体力学验算........................................................ - 20 - 3.2.6 塔板负荷性能图........................................................................... - 23 -第四章热量衡算 ................................................................................. - 28 -4.1 塔进料液带入热QF ............................................................. - 28 - 4.2 回流热带入热QR ................................................................ - 28 - 4.3 塔顶上升蒸汽带出热QV .................................................... - 28 - 4.4 塔顶产品带出热QD ............................................................ - 28 - 4.5 冷凝器热负荷QC ........................................................................... - 29 -第五章附属设备的计算 .................................................................. - 30 -5.1 试算和初选冷凝器的型号................................................... - 30 - 5.1.1 确定流体物性.................................................................... - 30 - 5.1.2 计算冷却水用量................................................................ - 30 - 5.1.3 计算两流体平均温差........................................................ - 30 - 5.1.4 初选换热器型号................................................................ - 31 - 5.2 核算压力损失....................................................................... - 31 -5.2.2 壳程压力损失.................................................................... - 32 - 5.3 总传热系数核算................................................................... - 33 - 5.3.1 管程对流传热系数............................................................ - 33 - 5.3.3 污垢热阻......................................................................................... - 34 -第六章塔附件设计 ............................................................................ - 35 -6.1 接管尺寸............................................................................... - 35 - 6.1.1 塔顶蒸汽管........................................................................ - 35 - 6.1.2 回流管................................................................................ - 35 - 6.1.3 进料管................................................................................ - 35 - 6.1.4 出料管................................................................................ - 35 - 6.2 进料泵的选取................................................................................... - 36 -参考文献.................................................................................. - 37 -结束语...................................................................................... - 38 -附录 ............................................................................................................... - 39 -谢辞 (40)第一章绪论1.1 概述二甲醚(Dimethyl Ether)又称甲醚、木醚、氧二甲,简称DME,是一种无色气体或压缩液体,具有轻微的醚香气味,易溶于汽油、四氯化碳、丙酮、氯苯和乙酸甲酯等多种有机溶剂。

1 《化工原理课程设计》报告 正戊烷-正己烷分离 日产量100吨 正己烷

年级 三年级

专业 化工091

设计者姓名 林桂鹏

设计单位 化学化工学院

完成日期 2011年 12月 31日 2

目录 一、概述 ……………………………………………………………………………………………4 1.1设计依据 …………………………………………………………………………………4 1.2技术来源 …………………………………………………………………………………4 1.3设计任务及要求 …………………………………………………………………………5 1.4操作压力 …………………………………………………………………………………5 二、流程的确定和说明 ……………………………………………………………………………6 2.1加料方式 …………………………………………………………………………………6 2.2进料状态 ………………………………………………………………………………....6 2.3冷凝方式 …………………………………………………………………………………6 2.4加热方式 …………………………………………………………………………………6 三、设计计算 ………………………………………………………………………………………7 3.1最小回流比及操作回流比的确定 ………………………………………………………7 3.2进料液量、釜残液量及加热蒸汽量的计算 ……………………………………………7 3.3理论塔板层数的确定 ……………………………………………………………………8 3.4全塔效率的估算 …………………………………………………………………………8

3.5实际塔板数PN ………………………………………………………………………….9 四、精馏塔主题尺寸的计算 ……………………………………………………………………..9 4.1精馏段与提馏段的体积流量 ……………………………………………………………9 4.1.1精馏段 …………………………………………………………………………...10 4.1.2提馏段 …………………………………………………………………………...11 4.2塔径的计算 ……………………………………………………………………………..11 4.3塔高的计算 ……………………………………………………………………………..13 五、塔板结构尺寸的确定 ………………………………………………………………………..14 5.1溢流装置计算 …………………………………………………………………………..14

5.1.1堰长Wl: …………………………………………………………………………14

5.1.2溢流堰高度Wh: ………………………………………………………………..14 5.1.3弓形降液管宽度dW和截面积fA: …………………………………………….15 5.1.4降液管底隙高度0h: ……………………………………………………………15 5.2塔板布置 ………………………………………………………………………………..15 5.2.1塔板的分块: ……………………………………………………………………15 5.2.2边缘区宽度确定: ………………………………………………………………16 5.2.3开孔区面积计算: ………………………………………………………………16 5.2.4筛孔计算及其排列: …………………………………………………………….16 六、筛板的流体力学验算 ………………………………………………………………………..17 6.1塔板压降 ………………………………………………………………………………..17 3

6.1.1干板阻力ch计算: ………………………………………………………………17 6.1.2气体通过液层的阻力h计算: …………………………………………………..17 6.1.3液体表面张力的阻力h计算: …………………………………………………17 6.2液面落差 ………………………………………………………………………………..18 6.3液沫夹带 ………………………………………………………………………………..18 6.4漏液 ……………………………………………………………………………………..18 6.5液泛 ……………………………………………………………………………………..19 七、塔板负荷性能图 ……………………………………………………………………………19 7.1漏液线 …………………………………………………………………………………..19 7.2液沫夹带线 ……………………………………………………………………………..20 7.3液相负荷下限线 ………………………………………………………………………..21 7.4液相负荷上限线 ………………………………………………………………………..21 7.5液泛线 …………………………………………………………………………………..21 八、设计一览表 …………………………………………………………………………………23 九、参考资料 ……………………………………………………………………………………23 4

一、概述 筛板精馏塔是化学工业中常用的传质设备之一。它具有结构简单、造价低;板上液面落差小,气体压降低,生产能力较大;气体分散均匀,传质效率高的优点。板式塔内设置一定数量的塔板,气体以鼓泡或喷射形式穿过板上的液层,进行传质与传热。在正常操作状况下,气相为分散相,液相为连续相,气相组成呈阶梯变化,属逐级接触逆流操作过程。气体在压差推动下,经均布在塔板上的开孔由下而上穿过各层塔板后由塔顶排出,在每块塔板上皆贮有一定的液体,气体穿过板上液层时两相接触进行传质。在生成的气相中,混合物的组成将发生改变,相对挥发度大的轻相在气相中得到富集,而相对挥发度小的重相则在液相中富集,从而达到分离提纯的目的。整个过程熵增为负,需外界提供能量。 在化工、炼油和石油化学工业生产中,塔设备作为分离过程工艺设备,在蒸馏、精馏、萃取、吸收和解吸等传质单元操作中有着重要的地位。据统计,在整个化工工艺设备总投资中塔设备所占的比重,在化肥厂中约为21%,石油炼厂中约为20一25%,石油化工厂中约占10。若就单元装置而论,塔设备所占比重往往更大,例如在成套苯蒸馏装置中,塔设备所占比重竟高达75.7%。此外,蒸馏用塔的能量耗费巨大,也是众所周知的。故塔设备对产品产量、质量、成本乃至能源消耗都有着至关重要的影响。因而强化塔设备来强化生产操作是生产、设计人员十分关心的课题。

1.1设计依据 本设计依据于教科书的设计实例,对所提出的题目进行分析并做出理论计算。 1.2技术来源 目前,精馏塔的设计方法以严格计算为主,也有一些简化的模型,但是严格计算法对于连续精馏塔是最常采用的,我们此次所做的计算也采用严格计算法。 5

1.3设计任务及要求 原料:正戊烷-正己烷 正乙烷含量:料液含量0.5(摩尔分数) 设计要求:塔顶的正乙烷含量不小于0.97(摩尔分数) 塔底的正乙烷含量不大于0.04(摩尔分数) 回流比为最小回流比的2倍 其中 正乙烷和正戊烷的基本数值如下图①石油化工基础数据手册.pdf

1.4操作压力 为降低塔的操作费用,操作压力选为常压 其中塔顶压力为101.3kPa

塔底压力5[1.0132510(265~530)]NPa 6

二、流程的确定和说明 2.1加料方式 加料分两种方式:泵加料和高位槽加料。高位槽加料通过控制液位高度,可以得到稳定流量,但要求搭建塔台,增加基础建设费用:泵加料属于强制进料方式,本次加料可选泵加料。泵和自动调节装置配合控制进料。

2.2进料状态 进料方式一般有冷液进料,泡点进料、汽液混合物进料、露点进料、加热蒸汽进料等。 泡点进料对塔操作方便,不受季节气温影响。 泡点进料基于恒摩尔流,假定精馏段和提馏段上升蒸汽量相等,精馏段和提馏段塔径基本相等。 由于泡点进料时,塔的制造比较方便,而其他进料方式对设备的要求高,设计起来难度相对加大,所以采用泡点进料。

2.3冷凝方式 选全凝器,塔顶出来的气体温度不高。冷凝后回流液和产品温度不高,无需再次冷凝,制造设备较为简单,为节省资金,选全凝器。

2.4加热方式 采用间接加热,因为塔釜设了再沸器,故采用间接加热。 7

三、设计计算 原料液的摩尔组成: fx=0.5

Dx0.8598,Wx=0.0004

3.1最小回流比及操作回流比的确定 由于是泡点进料,fqxx0.5,过点e(0.5,0.5)做直线x0.5交平衡线于点d,由点d可读得qy=,因此:

5.097.097.01minminqdqdxxyxR

R

可取回流比1640.20820.122minRR

3.2进料液量、釜残液量及加热蒸汽量的计算 塔顶产品产量:要求年产量3.0万顿,出去每年的设备维护及放假时间,每年按300天的工作日计算,连续操作,每天24小时,日产量为100顿所以塔顶

的流量为:hkmolD/35.48178.8624101003 由全塔的物料衡算方程可写出:

DRVVWxDxFxWDFWDf)1('

解得:744.9516/Fkmolh 605.2190/Wkmolh