电镀金刚石工具镀层脱落原因的分析

- 格式:doc

- 大小:25.00 KB

- 文档页数:5

电镀过程中镀层不良的描述、原因及对策1、针孔。

针孔是由于镀件外表吸附着氢气,迟迟不开释。

使镀液无法亲润镀件外表,然后无法电析镀层。

跟着析氢点周围区域镀层厚度的添加,析氢点就构成了一个针孔。

特点是一个发亮的圆孔,有时还有一个向上的小尾巴"。

当镀液中短少湿润剂并且电流密度偏高时,容易构成针孔。

2、麻点。

麻点是由于受镀外表不洁净,有固体物质吸附,或许镀液中固体物质悬浮着,当在电场效果下到达工件外表后,吸附其上,而影响了电析,把这些固体物质嵌入在电镀层中,构成一个个小凸点(麻点)。

特点是上凸,没有发亮现象,没有固定形状。

总归是工件脏、镀液脏而构成。

3、气流条纹。

气流条纹是由于添加剂过量或阴极电流密度过高或络合剂过高而降低了阴极电流效率然后析氢量大。

假如当时镀液流动缓慢,阴极移动缓慢,氢气贴着工件外表上升的进程中影响了电析结晶的摆放,构成自下而上一条条气流条纹。

4、掩镀(露底)。

掩镀是由于是工件外表管脚部位的软性溢料没有除掉,无法在此处进行电析堆积镀层。

电镀后可见基材,故称露底(由于软溢料是半通明的或通明的树脂成份)。

5、镀层脆性。

在SMD电镀后切筋成形后,可见在管脚弯处有开裂现象。

当镍层与基体之间开裂,判定是镍层脆性。

当锡层与镍层之间开裂,判定是锡层脆性。

构成脆性的原因八成是添加剂,光亮剂过量,或许是镀液中无机、有机杂质太多构成。

6、气袋。

气袋的构成是由于工件的形状和积气条件而构成。

氢气积在"袋中"无法排到镀液液面。

氢气的存在阻挠了电析镀层。

使堆集氢气的部位无镀层。

在电镀时,只需留意工件的钩挂方向能够防止气袋现象。

如图示工件电镀时,当垂直于镀槽底钩挂时,不发生气袋。

当平行于槽底钩挂时,易发生气袋。

7、塑封黑体中心开"锡花”。

在黑体上有锡镀层,这是由于电子管在焊线时,金丝的向上抛物形太高,塑封时金丝显露在黑体外表,锡就镀在金丝上,像开了一朵花。

不是镀液问题。

8、"爬锡"。

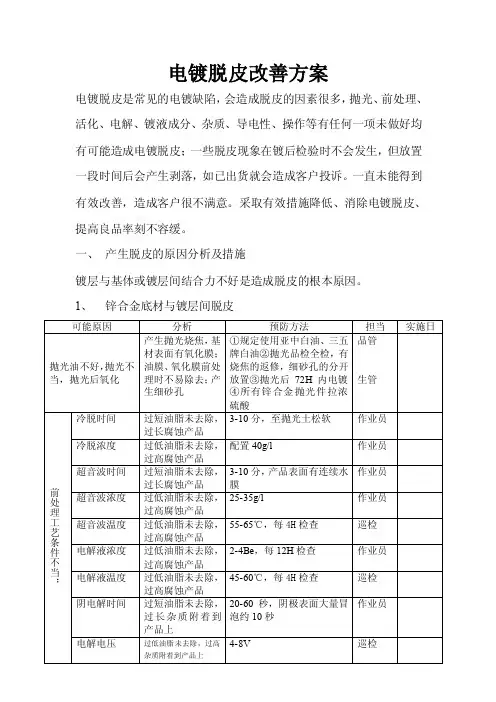

电镀脱皮改善方案

电镀脱皮是常见的电镀缺陷,会造成脱皮的因素很多,抛光、前处理、活化、电解、镀液成分、杂质、导电性、操作等有任何一项未做好均有可能造成电镀脱皮;一些脱皮现象在镀后检验时不会发生,但放置一段时间后会产生剥落,如已出货就会造成客户投诉。

一直未能得到有效改善,造成客户很不满意。

采取有效措施降低、消除电镀脱皮、提高良品率刻不容缓。

一、产生脱皮的原因分析及措施

镀层与基体或镀层间结合力不好是造成脱皮的根本原因。

1、锌合金底材与镀层间脱皮

2、镀层间脱皮

3、返修品脱皮

二、品质控制

1、加强抛光后的进料、移转检验,抽样水平从原来的AQL2.5提

高到AQL1.0,如有水纹、砂孔等素材问题或镀铜返抛氧化露底

的批号分开电镀,镀后全部做烘烤测试;

2、每班电镀前技术部、生产单位做好溶液更换、槽液测试分析及

加药,并按要求填写记录表单;

3、品保做好首检、巡检、末检、专检等检验工作,除做好原检验

测试项目外,增加磨刷结合力测试;返修品、异常批隔离、标

识;

4、技术部做好原物料检验,资材、车间做好先进先出及批次管理;

三、设备、仪器、工艺管理改进

1、添加剂加药过量是造成电镀脱皮的重要因素之一,因此控制添

加剂加药量对于改善电镀脱皮十分重要。

建议购买安培小时计

或自动加药机,严格按工艺要求加入添加剂。

2、目前最重要的是要做好工艺管理工作,消除操作异常因素。

电镀失败分析报告1. 引言电镀作为一种常用的表面处理工艺,在工业生产中发挥着重要的作用。

然而,电镀过程中有时会出现失败的情况,导致产品质量下降或者不能达到预期的效果。

本报告将对电镀失败的可能原因进行分析,并提出相应的解决方案,以帮助提高电镀过程的稳定性和效率。

2. 失败现象描述在进行电镀过程时,我们遇到了如下的失败现象:1.电镀层不均匀:电镀层在某些区域较薄,而在其他区域较厚。

2.表面出现斑点:电镀后,金属表面出现了一些斑点,影响了产品的外观。

3.电镀层剥落:部分电镀层出现了剥落的情况,导致产品的耐久性下降。

3. 失败原因分析3.1 电镀层不均匀电镀层不均匀的主要原因可能是以下几个方面:•基材准备不当:在进行电镀前,基材表面的清洁度和平整度对电镀层的均匀性有重要影响。

如果基材表面存在污垢、油脂等污染物,会导致电镀层不均匀。

•电镀液配方错误:电镀液的组成和配比是决定电镀层均匀性的关键因素。

如果配方错误或者不合理,会导致电镀层在某些区域过厚或者过薄。

•电流密度不均匀:电流密度不均匀也是导致电镀层不均匀的一个常见原因。

电流密度过高或者过低都会导致电镀层的不均匀性。

3.2 表面斑点表面出现斑点可能的原因包括:•金属表面存在细微的裂纹或者疏松区域,导致电镀液在这些区域堆积,形成斑点。

•电镀液中存在杂质,这些杂质在电镀过程中会附着在金属表面,产生斑点。

3.3 电镀层剥落电镀层剥落主要有以下原因:•基材与电镀层之间的粘接力不足,可能是由于基材表面没有经过适当的预处理,或者电镀液的组分错误导致的。

•电镀过程中温度不稳定或者电镀时间过短,未能使电镀层与基材充分结合。

4. 解决方案4.1 电镀层不均匀为了解决电镀层不均匀的问题,可以采取以下措施:•对基材进行充分的预处理,确保基材表面的清洁度和平整度。

可以采用机械抛光、酸洗等方法。

•定期检查电镀液的配方和配比,确保其符合要求。

•调整电流密度,在电镀过程中保持均匀的电流密度分布。

现代电镀网:装饰铬镀铬层脱落的原因分析

1、底层镍钝化

2、镀铬过程中断电

原因分析:在镀铬过程中断电或导电不良,出现电流中断,易使工件的镍镀层在镀铬液中钝化,出现铬层发花现象

处理方法:

a.断电后,取出工件,用酸活化后重新电镀;

b.清理导电触点,擦洗阳极,保证导电良好

3、阴极电流密度过大

处理方法:

a.准确测量受镀工件面积,合理设定电流值,并严格控制镀液温度至标准值;

b.必要时采取阴极保护措施

4、镀镍层表面受到污物污染

原因分析:镍层抛光后再镀镍或退铬后的工件直接镀铬,若铬层退除不净,活化不良或经抛光的工件受到抛光膏的污染,在入镀铬槽前清洗不彻底保证镍层表面洁净和活化状态的话,出现镀铬层脱落

处理方法:加强镀铬前的前处理,保证工件洁净和镍层充分活化

5、镀铬层的硬度过大

处理方法:合理设定工艺参数和选择硬度稍低的镀铬工艺。

镀层脱落问题实验室制取样品,待镀件为2.5cm*2cm面积铜片,镀层在取出,淋洗,用电吹风吹干的时候,出现了镀层爆裂脱落的问题,不知道怎么解决?这是镀层的结合力不佳的表现,问题是前处理活化不到位所造成的除油后:硫酸活化30秒+水洗+引镀60秒(直流电3v,20秒或镀锌件引镀)另外注意:1、基体是何材料。

什么铜,不同的铜要不同处理。

2、你的镀液是什么镀液?高磷应是没有问题的,压应力大。

如是中低磷则要注意。

你的镀液是自配还是商品镀液。

如是自己配则要有去应力药剂。

商品镀液则没有问题的(为了镀液稳定性还是采用商品镀液好再说自配的价格也相差无几3。

倒角抛光4、弱碱除油5、10--15%硫酸去锈活化6、温度和镀速在相应的范围内。

以上情况要做好否则结合力不好和镀层应力太大。

铜上化学镀就是没有问题的。

玻璃镀铜的有关资料玻璃上化学镀镍的主要难点在于前处理,一般前处理采用的方法为:刻蚀、敏化、活化、化学镀铜。

刻蚀工艺:氢氟酸200g/L、硝酸600g/L;敏化活化可用胶体钯工艺或使用银浆法工艺玻璃上镀铜,还要求镀锯齿状即在玻璃上铜分布不规则,我想用胶带把不需要镀的地方粘住,粗化不影响吗?胶带应使用耐酸碱耐高温胶带,完全可以达到目的。

我的联络方法:常州市旭光电镀化学品有限公司。

耐酸碱耐高温胶带那里有买的80元/圈联系电话:请教您几个问题:1.在实际生产中,只以酒石酸钠作络和剂,且R=3,PH=9,镀液是否稳定;如果不稳定,一般能保持多长时间;原理上不稳定时发生歧化反应,析出的是氧化亚铜,氧化亚铜应该是砖红色,可我在实际操作中析出物却为红褐色,好似纯铜的颜色,请问是铜吗?是什么原因造成的呢;实际生产和实验室的实验有太大的区别吗?2.在反应过程中,歧化反应有什么比较好的方法能控制呢?铜液的浓度、R值对歧化反应有影响吗?3.胶布贴上后立即撕去(敏化前),残余的胶对镀铜会有影响吗?4.如果玻璃活化后不清洗立即浸入铜液,钯核或锡离子有可能进入镀液,引起铜液的不稳定吗?5.锡液(敏化液)可以重复使用吗?它的稳定性怎样才能维护呢?玻璃敏化活化的不均匀有什么比较好的解决方法呢?电磁搅拌器搅拌会不会使离子移动过快从而导致不能附着在玻璃上?6.玻璃镀铜达到某一厚度时,会自然脱落,造成这一现象的原因有可能是什么呢?化學鍍之不解針孔問題您好:請問 1. 过期之化学镀液会不会造成针孔的产生??? 2. 未退磁之不锈钢做化学镀会不会产生针孔??? 3. 镍冲击(硬镀镍)的氯化镍和盐酸的比例为何??? 电流最好为?A/Dm2..4. 镀前使用盐酸活化14.1"大的不锈钢基板浓度及时间最好为何???盐酸浓度如何量测??? 5. 镀150UM厚之镍磷合金, 为何有很多针孔产生, 如何改善之???化学镀镍溶液一般不存在保质期问题,所以不存在过期问题,但是化学镀液的使用寿命有一定的期限,根据不同的配方,其使用寿命一般为6-10个周期或者是可以连续沉积40-60克镍磷镀层,镀液就要报废,在镀液已接近报废或已经报废的镀液中做出的化学镀镍层容易产生针孔。

电镀锡层脱落原因嘿,你知道电镀锡层脱落这事儿有多让人头疼吗?就像你满心期待地穿上一件新衣服,结果没一会儿扣子全掉了,那叫一个糟心。

我就碰到过这么一回,那可真是让我对电镀锡层脱落的原因有了深刻的“感悟”。

那是在我们厂子里,有一批镀锡的小零件。

这些小零件看着不起眼,可在整个产品里那也是起着关键作用的。

一开始呢,这些零件的电镀锡层看着可漂亮了,银光闪闪的,就像给零件穿上了一层闪亮的铠甲。

我当时就好奇,这电镀锡层是怎么弄上去的呢?后来一打听,原来就是通过电镀的方法,让锡离子在零件表面还原成锡原子,一层一层地堆积起来,就形成了这个锡层。

这就好比我们盖房子,一块砖一块砖地往上垒,最后就成了一堵结实的墙。

可是好景不长啊,没过多久,就发现这些零件上的锡层开始脱落了。

这可把大家急坏了,就像家里的屋顶开始掉瓦片,那还得了。

我就仔细去观察这些脱落的情况。

我发现有的地方是一大块一大块地掉,就像墙皮脱落一样,一块一块的,看着特别明显。

还有些地方呢,是像粉末一样一点点地掉,就好像是那墙上的灰,轻轻一抹就掉下来了。

那这到底是为啥呢?我就开始找原因。

首先我想到的是镀前处理的问题。

你想啊,这就好比我们盖房子之前得把地基打好一样。

如果零件表面没清理干净,有油污啊、锈迹啊之类的东西,那锡层能粘得牢吗?就像我们在脏桌子上贴贴纸,肯定贴不牢啊。

我们厂子里当时就有个情况,有一批零件在镀锡之前,清洗的工人可能没太注意,有几个零件上还残留着一些油渍。

那这些零件镀上锡层之后,就很容易脱落了。

然后呢,我又觉得电镀液可能也有问题。

电镀液就像是给锡离子提供的“交通工具”,把它们送到零件表面去。

要是这个电镀液的成分不对,比如说锡离子的浓度不合适,就像公交车没按时间表发车,该来的锡离子没来够,那镀出来的锡层肯定薄厚不均。

薄的地方就像纸糊的一样,稍微有点风吹草动就破了,也就是脱落了。

我记得当时我们为了节省成本,换了一种比较便宜的电镀液,结果就出问题了。

这就好比我们买东西,图便宜买了个质量不好的,最后吃亏的还是自己。

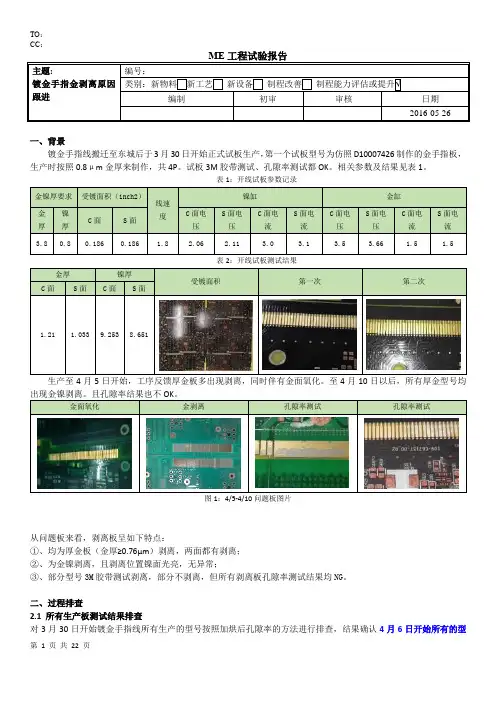

TO : CC :一、背景镀金手指线搬迁至东城后于3月30日开始正式试板生产,第一个试板型号为仿照D1*******制作的金手指板,生产时按照0.8μm 金厚来制作,共4P 。

试板3M 胶带测试、孔隙率测试都OK 。

相关参数及结果见表1。

表1:开线试板参数记录表2:开线试板测试结果8.651生产至4月5日开始,工序反馈厚金板多出现剥离,同时伴有金面氧化。

至4月10日以后,所有厚金型号均出现金镍剥离。

且孔隙率结果也不OK 。

图1:4/5-4/10问题板图片从问题板来看,剥离板呈如下特点:①、均为厚金板(金厚≥0.76μm )剥离,两面都有剥离; ②、为金镍剥离,且剥离位置镍面光亮,无异常;③、部分型号3M 胶带测试剥离,部分不剥离,但所有剥离板孔隙率测试结果均NG 。

二、过程排查2.1所有生产板测试结果排查对3月30日开始镀金手指线所有生产的型号按照加烘后孔隙率的方法进行排查,结果确认4月6日开始所有的型号已经出现异常,至4月10日之后100%异常。

G F异常排查测试结果.xl sx2.2 异常原因排查2.2.1孔隙率测试过程排查孔隙率的作用主要是通过硝酸腐蚀的方法,来监控金面晶格的致密性。

当金面晶格疏松时,硝酸蒸汽会沿着金面空洞进入镍面,进而产生腐蚀,表观上为金面有被腐蚀的小黑点,严重的整个金面被剥离,裸露镍面。

实际操作方法是:取一40mm×40mm 左右的样片,使用异丙醇超声波清洗,风机吹干,放入剩有500ml 浓硝酸的干燥皿中,时间1H 。

在实际跟进孔隙率测试过程中,偶会发现硝酸蒸汽中有大量的黄色盐雾产生,而正常硝酸应为无色透明。

因此对孔隙率测试方法进行确认。

2.2.1.1 异丙醇对硝酸蒸汽测试结果影响表3:异丙醇对硝酸根测试结果影响4月21日新开硝酸缸4月22日 8:304月22日 10:00从结果来看,异丙醇与硝酸会发生反应产生大量黄色气体。

但需要进一步确认此黄色气体是否会对测试结果产生影响。

电镀件常见不良原因分析电镀件是一种常见的表面处理方式,用于保护和美化金属制品。

然而,在电镀过程中,常会出现不良现象,例如涂层不均匀、气泡、黑点、膜裂纹等问题。

这些问题的产生往往是由于一系列原因导致的。

下面,就电镀件常见不良原因进行分析。

1.基材准备不当电镀前的基材处理非常重要,如果没有正确准备基材,会直接影响到电镀效果。

常见的基材准备不当原因有:-表面清洁不彻底:基材表面可能存在油污、灰尘等杂质,如果未经彻底清洁,这些杂质会影响镀层的附着力和均匀性。

-钝化处理不当:钝化处理可以增强镀层与基材之间的结合力,但处理时间、温度、浓度等参数不正确,会导致镀层不牢固。

2.电解液质量不合格电解液是电镀过程中的核心部分,如果电解液质量不合格,会直接影响到电镀效果。

常见的电解液质量问题有:-含杂质过多:电镀液中可能存在各种杂质,如金属离子、有机物等,它们会影响到电镀膜的致密性和均匀性。

-配方参数不正确:电解液的配方包括各种成分的浓度和比例,如果配方参数不正确,会导致镀层的颜色、硬度等性能不达标。

3.电镀工艺控制不当电镀工艺过程中的各个环节都需要精确控制,否则会产生不良现象。

常见的电镀工艺控制不当原因有:-电流密度不均匀:电镀过程中,电流密度分布不均匀会导致镀层厚度不均匀,甚至出现孔洞等问题。

-温度控制不准确:电镀过程中的温度控制对于镀层的质量和均匀性非常重要,如果温度控制不准确,会影响到电解液的反应速率和镀层的结构。

4.设备维护不当电镀设备的维护工作也是保证电镀质量的关键。

常见的设备维护不当原因有:-阴极和阳极污染:设备内部的阴极和阳极可能会受到电解液的腐蚀,长期使用后会产生污染物,需要定期清洗和更换。

-设备参数不稳定:设备的电流、温度、电压等参数需保持稳定,如果设备参数不稳定,会导致镀层质量下降。

综上所述,电镀件常见的不良现象往往由基材准备不当、电解液质量不合格、电镀工艺控制不当和设备维护不当等原因导致。

为确保电镀质量,操作人员应遵循正确的工艺流程,提高工作细致性和耐心性,严格控制每个环节的参数和条件,以及定期维护设备,确保设备的正常运行。

电镀金问题分析与解决方案一、前言市场上常见电镀金的种类有:酸性/中性薄金(俗名水金、软金、纯金)及酸性/中性厚金,而厚金又包含了:镀薄金、镀厚金、镀耐磨金。

电镀金虽工艺成熟,但仍有部分厂家因所选择的电镀金产品系列不当,导致难达到品质要求,常出现品质上的一些问题(如,厚度不够、不耐磨、不抗盐雾试验、不抗硝酸蒸汽试验、分布不均、氧化变色、甩金、针孔、发黑及色差等)。

一、镀镍层去镀金的关系及工艺选择的常见问题。

1、电镀金前选择硫酸镍或氨基磺酸镍镀液也至关重要,电镀金表面要求镀镍层为哑色、镀层外观要求高或镀层要求内应力低等均可采用氨基磺酸镍哑镍光剂最好;电镀金面要求盐雾试验、镀层内应力低及小孔可焊性要佳等均可采用氨基磺酸镍半光亮镍光剂最好;电镀金面要求耐磨度高的板或直接单双面大铜箔面上通过前处理直接镀镍,没有特别要求的单双面板可在短时间内获得镍层均匀光亮等均可采用硫酸镍高速镍光剂最好(光亮程度可以通过控制添加量来达到品质要求,此单双面板通常镀薄金或厚金工艺)。

有关电镀镍方面的内容另外详细介绍!2. 采用电镀金产品不当导致的问题。

①选择酸性中性薄金药水来镀厚金产品,镀板时间越长越容易产生金面发红、发雾、发黑、氧化及色差等问题;②选择中性厚金药水来镀厚金产品,因中性厚金药水电流密度操作范围窄,电流稍大就出现金镀层粗糙、疏松、发红、发黑、氧化甚至甩金等问题。

采用中性厚金适宜电流密度越小越对品质有利,但上金速率慢,前处理后铜上镀金结合力基本正常,但镍上镀金就会常出现结合力差等问题。

二、电镀金分类薄金:版面镀金层是24K纯金,它有良好的导电性和可焊性,镀层均匀细致、纯度高且内应力低,此产品适应于打线(Bonding)。

镀层厚度0.01~0.05μm。

厚金:版面合金元素含量≤0.2%,用于高稳定、高可靠、低接触电阻、耐磨、耐腐蚀及可焊性佳等特殊用途。

镀薄厚金(0.1~0.5μm);镀厚金(0.5~5μm)。

电镀金分为薄金和厚金,薄金要求没有厚金品质要求高,薄金基本印制板厂家都能做到并达到要求,但厚金呢?根据产品性能要求,针对高频板往往市场上没有多少厂家能做好。

电镀处理中的电镀故障分析与排除随着工业化程度的逐步提高,电镀处理如今已经变得越来越常见。

电镀处理技术在现代工业生产中拥有着广泛的应用,尤其是在电子、汽车、航空等领域中都有着广泛的运用。

电镀处理能够使金属表面具备防腐、耐磨、美化、导电、抗氧化、增加光泽等功能,因此也成为了现代工业中不可缺少的一环。

而在电镀处理中,难免会遇到各种电镀故障,如何准确地判断故障原因,排除故障,是我们在电镀处理过程中需要面临的问题。

本文将从电镀故障产生的原因和种类、电镀故障的分析方法和处理措施等几个方面来展开阐述。

一、电镀故障的产生原因和种类1. 电镀异质金属在电镀处理过程中,电镀池中的异质金属是产生电镀故障的主要原因之一。

异质金属能够进入电镀池中并污染电极板,导致电极板出现气孔、颗粒等缺陷。

同时,由于异质金属的存在,电极板表面的颜色和光泽也会受到影响。

2. 电流不稳定电流不稳定也会导致电镀故障的发生。

而电流不稳定的原因主要包括电源电压、电源输出电流、电极板与电源之间的接触等。

3. 水和空气的污染在电镀池中,水和空气中的污染物也会污染电极板,并导致电镀故障的发生。

这些污染物包括微生物、异物、有机物等。

这些污染物能够附着在电极板上,污染表面,导致表面出现不均匀的颜色、凹凸不平等问题。

二、电镀故障的分析方法1. 观察外观观察电极板表面的外观可以获得很多线索。

通常情况下,电极板出现的问题,如颜色、水泡、气孔等,都能够通过观察表面得到反应。

通过观察外观,我们可以初步判断故障出现的位置以及与何种因素有关。

2. 检测电流稳定性在电镀处理过程中,电流的稳定性是至关重要的。

检测电流的稳定性可以通过对电源电压和电源负载电流的波动进行分析。

如果电压和电流波动较大,说明电流不稳定,那么就需要对电源进行维护或更换。

3. 化学分析在一些特殊情况下,我们需要进行化学分析来检测电镀故障的原因。

这种方法主要适用于难以通过外观观察或电容法检测得到的故障原因。

文章编号:1006-852X(2004)04-0010-03玻璃磨削中电镀金刚石工具的磨损 WEAR OF ELECTRO PLATED DIAMOND TOOLS IN GLASS GRINDING于爱兵 王爱君 陈思夫(天津大学先进陶瓷与加工技术教育部重点实验室,天津300072)Yu Aibing Wang Aijun Chen Sifu(Tianjin University,Tian jin300072,China)摘要:以镍钴合金为结合剂制备了电镀金刚石工具,对平板玻璃进行了磨边实验,用扫描电子显微镜观察电镀金刚石工具的磨损状态。

在玻璃加工过程中,金刚石工具的磨损分为金刚石磨损和结合剂磨损两种情况。

金刚石的磨损形式包括:破碎,磨平以及脱落。

结合剂的磨损为:在金刚石颗粒的前方形成较深的凹坑,两侧形成较浅的凹坑,金刚石磨粒的后面则形成结合剂的隆起。

随着磨削过程的进行,工具的结合剂逐渐被磨除,玻璃磨屑的颜色也相应的由白色向黑色变化。

研究结果表明,制备电镀金刚石工具时,电镀结合剂与金刚石磨粒磨损应保持同步,充分发挥金刚石工具的切削作用。

关键词:金刚石工具;磨损;玻璃;电镀中图分类号:TQ164;TG74 文献标识码:AAbstract:Na Ca glass fringe was ground with Ni-Co bonded electroplated diamond tool Scan electro microscope was applied to analyze the wear of electroplated diamond tool During glass grinding process,two wear types of electroplated diamond tool,namely diamond grit wear and bond wear,were observed The former includes fracture,blunt and pull out As to electroplated bond,craters formed in fron t of diamond grits,shallow groove occurred beside diamond grits,and slope bond followed diamond grits With the grindin g going on,electroplated bond was gradually worn out,and color of glass s warf changed from white to black The research results suggest that diamond grit and electroplated bond should be kept in matching condition to obtain optimum cu tting ability of tools Key words:diamond tool;wear;glass;electroplating1 前言电镀金刚石工具以其制备设备简单、容易制造各种形状复杂的工具、高浓度和一定的磨粒出刃高度,保证其优良的磨削性能,加工效率高等一系列独特优点,广泛应用于硬脆难加工材料(如陶瓷、玻璃、石材、硬质合金、宝石等)加工领域。

电镀金刚石线切割 YAG 晶体的失效机理研究彭少波;陈超【摘要】采用高强度钢丝作为基体,表层电镀镍,同时固结金刚石磨粒,制备出长度为4m,直径为0.7mm的环形金刚石线,装夹在自制的金刚石线锯切割机上,对 YAG 晶体进行不同参数下的切割实验,观察电镀金刚石线的受力情况,断裂口的形貌,分析电镀金刚石线切割过程中的断裂行为以及断裂机理。

研究结果表明,电镀金刚石线的断裂分为两种:一种是非正常拉断;另外一种是金刚石线的镀层脱皮以致基体被磨断。

%An endless electroplated diamond wire of a length of 4m and a diameter of 7mm has been produced using high-tensile steel wire as matrix with nickel plating surface,and diamond abrasive particles have been consolidated at the mean time.Then it has been clamped on a diamond wire saw cutting machine for YAG crystal cutting test under differ-ent parameters.The stress condition of the electroplated diamond wire and the morpholo-gy of the fracture have been observed and the fracture behaviour and fracture mechanism of the electroplated diamond wire during the cutting process have been analyzed.Result of the study shows that there are two kinds of fractures of electroplated diamond wire.One is abnormal snap,another one is the matrix breaking caused by plating peeling of the elec-troplated diamond wire.【期刊名称】《超硬材料工程》【年(卷),期】2015(000)005【总页数】5页(P13-17)【关键词】电镀金刚石线;YAG 晶体;切割;断裂模式【作者】彭少波;陈超【作者单位】中国有色桂林矿产地质研究院有限公司,广西超硬材料重点实验室,国家特种矿物材料工程技术研究中心,广西桂林 541004;中国有色桂林矿产地质研究院有限公司,广西超硬材料重点实验室,国家特种矿物材料工程技术研究中心,广西桂林 541004【正文语种】中文【中图分类】TQ164;TG74YAG晶体是目前综合性能最为优异的激光晶体,广泛用于军事、工业和医疗等行业。

电镀金刚石工具的改进研究电镀金刚石工具中存在的把持力不足、颗粒脱落等问颗,严重响了工具的使用寿命和效率。

文章综述了国内外近年来发展起来的改进电镀金刚石工具性能的方法,归纳成以下三大类:1、改进镀层胎体材料性能,提高镀层对金刚石的支撑和结合作用;2、通过提高金刚石与胎体的接触面积,消除金刚石与镀层之间的空隙;3、对金刚石颗粒表面处理,使金刚石与镀层间形成化学结合。

文中对种方法行了详细的描述,对一些有潜能的方法进行了推荐,以期读者对电镀金刚石工具的改进方法有一个全面系统的认识。

关键词镀金刚石工具;颗粒结合力;胎体材料;接触面积;化学键0引言由于金刚石具有高硬度、高强度、高耐磨性以及线胀系数小等一系列优异的物理化学特性,被用来制作金刚石工具用于加工硬而脆的难加工材料。

电镀法制备金刚石工具是通过金属的电沉积,将松散的金刚石颗粒固结在电镀层中,使金刚石颗粒具有切削能力。

采用电镀法制备金刚石工具制造温度低,避免了对金刚石的热损失,并且生产工艺简便,设备少,制造周期短,成型方便以及可以修复等。

因此,电镀金刚石制品已有各种砂轮、磨头、什锦锉、掏料刀、修整滚轮、地质钻头、扩孔器、内外切割片、铰刀锯等专用工具,在机械、电子、建筑、钻探、光学玻璃加工等工业领得到广泛应用。

目前,国内外在用电镀法制备金刚石工具时,存在的主要间题是镀层胎体金属与金刚石颗粒间的结合力低,使用中金刚石颗粒受到力的作用时容易松动脱落,致使使用寿命短。

产生这些现象的主要原因是用电镀法制备金刚石工具时制造温度低,致使金刚石颗粒表面不易为一般金属所浸润,不但得不到强力的化学键结合,而且经常产生间隙。

另外,受电镀工艺的影响,金刚石工具镀层金属可选类型有限只限于镍、铬等少量金属及其合金)不像热压工具所使用的金属类型那样广泛。

针对以上问题,人们采用了各种措施来解决金刚石与镀层金属的结合力。

本文综合介绍了国内外近年来发展起来的改进电镀金刚石工具性能的方法并对它们进行了归纳分类,希望能给人详细而清晰的认识。

电镀金刚石工具镀层脱落的原因电镀金刚石工具镀层脱落的原因电镀金刚石工具在制造过程中牵涉多道工序,任何一道工序进行得不充分,都会造成镀层脱落。

镀前处理的影响钢基体在进入电镀槽之前的处理工序称之为镀前处理。

镀前处理包括:机械抛光、除油、浸蚀及活化等步骤。

镀前处理的目的是去除基体表面上的毛刺、油污、氧化膜、锈和氧化皮,以暴露基体金属使金属晶格正常生长,形成分子间的结合力。

假如镀前处理不好,基体表面有很薄的油膜和氧化膜,基体金属的金属晶格就不能充分暴露,就会拦阻镀层金属与基体金属形成分子间的结合力,仅仅是机械镶嵌作用,结合力差。

因此,镀前处理不良是造成镀层脱落的重要原因。

镀液的影响镀液的配方直接影响镀层金属的种类、硬度、耐磨性,搭配不同的工艺参数还可掌控镀层金属结晶的粗细、致密度以及镀层内应力的大小。

对于金刚石电镀工具的生产而言,绝大采纳镍或镍—钴合金,若不考虑镀液杂质的影响,影响镀层脱落的因素有:(1)内应力的影响镀层内应力是在电沉积过程中产生的,溶液中的添加剂及其分解产物和氢氧化物均会加添内应力。

宏观应力能引起镀层在贮存、使用过程中产生气泡、开裂、脱落等现象。

对于电镀镍或镍—钴合金而言,不同的镀液构成,内应力相差悬殊,氯化物含量越高,内应力越大。

对于主盐为硫酸镍的镀液而言,瓦特类镀液内应力均小于其他类镀液。

通过添加有机光亮剂或应力除去剂,可显著减小镀层的宏观内应力而加添其微观内应力。

(2)析氢的影响在任何电镀液中,不论其PH值如何,由于水分子的离解,永久存在肯定量的氢离子。

因此,在条件适当的情况下,无论在酸性、中性或碱性的电解液中进行电镀,在阴极上与金属析出的同时,往往有氢气析出。

氢离子在阴极还原后,一形成氢气逸出,一以原子氢的状态渗入基体金属及镀层中。

使晶格扭曲,造成很大的内应力,也使镀层显著变形。

电镀过程的影响若排出电镀液的成分及其他工艺掌控方面的影响,电镀过程中的断电是造成镀层脱落的一个紧要原因。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。