铜对马氏体抗菌不锈钢组织与性能的影响

- 格式:pdf

- 大小:155.71 KB

- 文档页数:2

马氏体不锈钢马氏体不锈钢、马氏体和半奥氏体(或半马氏体)沉淀硬化不锈钢以及马氏体时效不锈钢等。

马氏体不锈钢是一类可以通过热处理(淬火、回火)对其性能进行调整的不锈钢,通俗地讲,是一类可硬化的不锈钢。

这种特性决定了这类钢必须具备两个基本条件:一是在平衡相图中必须有奥氏体相区存在,在该区域温度范围内进行长时间加热,使碳化物固溶到钢中之后,进行淬火形成马氏体,也就是化学成分必须控制在γ或γ+α相区,二是要使合金形成耐腐蚀和氧化的钝化膜,铬含量必须在10.5%以上。

按合金元素的差别,可分为马氏体铬不锈钢和马氏体铬镍不锈钢。

马氏体铬不锈钢的主要合金元素是铁、铬和碳。

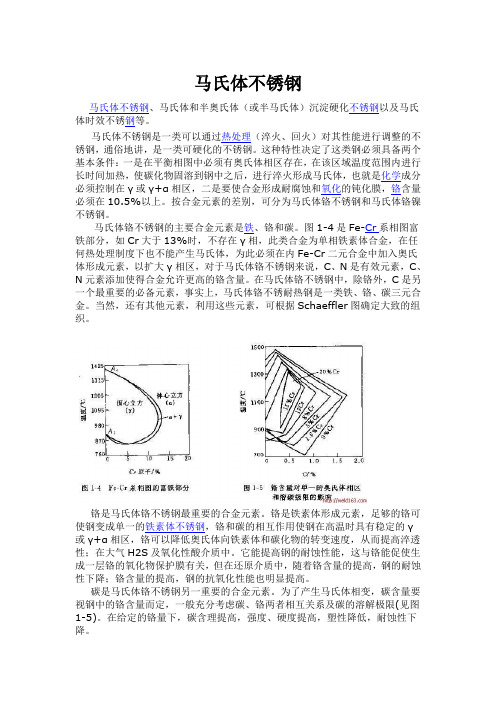

图1-4是Fe-Cr系相图富铁部分,如Cr大于13%时,不存在γ相,此类合金为单相铁素体合金,在任何热处理制度下也不能产生马氏体,为此必须在内Fe-Cr二元合金中加入奥氏体形成元素,以扩大γ相区,对于马氏体铬不锈钢来说,C、N是有效元素,C、N元素添加使得合金允许更高的铬含量。

在马氏体铬不锈钢中,除铬外,C是另一个最重要的必备元素,事实上,马氏体铬不锈耐热钢是一类铁、铬、碳三元合金。

当然,还有其他元素,利用这些元素,可根据Schaeffler图确定大致的组织。

铬是马氏体铬不锈钢最重要的合金元素。

铬是铁素体形成元素,足够的铬可使钢变成单一的铁素体不锈钢,铬和碳的相互作用使钢在高温时具有稳定的γ或γ+α相区,铬可以降低奥氏体向铁素体和碳化物的转变速度,从而提高淬透性;在大气H2S及氧化性酸介质中。

它能提高钢的耐蚀性能,这与铬能促使生成一层铬的氧化物保护膜有关,但在还原介质中,随着铬含量的提高,钢的耐蚀性下降;铬含量的提高,钢的抗氧化性能也明显提高。

碳是马氏体铬不锈钢另一重要的合金元素。

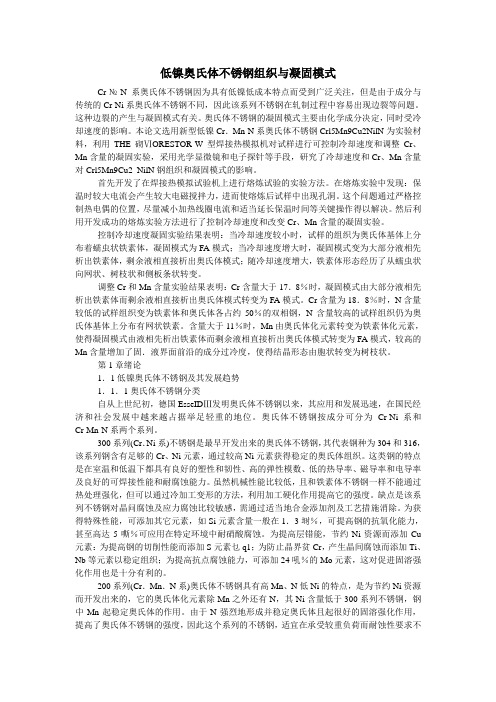

为了产生马氏体相变,碳含量要视钢中的铬含量而定,一般充分考虑碳、铬两者相互关系及碳的溶解极限(见图1-5)。

在给定的铬量下,碳含理提高,强度、硬度提高,塑性降低,耐蚀性下降。

低镍奥氏体不锈钢组织与凝固模式Cr-№-N系奥氏体不锈钢因为具有低镍低成本特点而受到广泛关注,但是由于成分与传统的Cr-Ni系奥氏体不锈钢不同,因此该系列不锈钢在轧制过程中容易出现边裂等问题。

这种边裂的产生与凝固模式有关。

奥氏体不锈钢的凝固模式主要由化学成分决定,同时受冷却速度的影响。

本论文选用新型低镍Cr.Mn-N系奥氏体不锈钢Crl5Mn9Cu2NilN为实验材料,利用THE砌ⅥORESTOR-W型焊接热模拟机对试样进行可控制冷却速度和调整Cr、Mn含量的凝固实验,采用光学显微镜和电子探针等手段,研究了冷却速度和Cr、Mn含量对Crl5Mn9Cu2_NilN钢组织和凝固模式的影响。

首先开发了在焊接热模拟试验机上进行熔炼试验的实验方法。

在熔炼实验中发现:保温时较大电流会产生较大电磁搅拌力,进而使熔炼后试样中出现孔洞。

这个问题通过严格控制热电偶的位置,尽量减小加热线圈电流和适当延长保温时间等关键操作得以解决。

然后利用开发成功的熔炼实验方法进行了控制冷却速度和改变Cr、Mn含量的凝固实验。

控制冷却速度凝固实验结果表明:当冷却速度较小时,试样的组织为奥氏体基体上分布着蠕虫状铁素体,凝固模式为FA模式;当冷却速度增大时,凝固模式变为大部分液相先析出铁素体,剩余液相直接析出奥氏体模式;随冷却速度增大,铁素体形态经历了从蠕虫状向网状、树枝状和侧板条状转变。

调整Cr和Mn含量实验结果表明:Cr含量大于17.8%时,凝固模式由大部分液相先析出铁素体而剩余液相直接析出奥氏体模式转变为FA模式。

Cr含量为18.8%时,N含量较低的试样组织变为铁素体和奥氏体各占约50%的双相钢,N含量较高的试样组织仍为奥氏体基体上分布有网状铁素。

含量大于11%时,Mn由奥氏体化元素转变为铁素体化元素,使得凝固模式由液相先析出铁素体而剩余液相直接析出奥氏体模式转变为FA模式,较高的Mn含量增加了固.液界面前沿的成分过冷度,使得结晶形态由胞状转变为树枝状。

固溶处理对马氏体/铁素体双相不锈钢组织和性能影响摘要:本文对固溶处理对马氏体/铁素体双相不锈钢组织和性能的影响进行了研究。

通过对双相不锈钢进行固溶处理后,发现其组织中的马氏体量明显减少,铁素体相相应增加。

同时,固溶处理也会使得双相不锈钢的晶粒度变大,韧性也有所提高。

但是,在经过固溶处理的双相不锈钢中,也存在着一定的晶粒长大以及晶界腐蚀等问题,这需要进一步的研究和改进。

关键词:固溶处理;马氏体/铁素体双相不锈钢;晶粒度;韧性;晶界腐蚀。

正文:马氏体/铁素体双相不锈钢是一种重要的工程材料,其同时具有良好的耐腐蚀和机械性能。

其中,马氏体相和铁素体相分别具有不同的组织和性能特点。

但是,在实际应用中,双相不锈钢的耐腐蚀性和机械性能实际上都是由其组织和成分决定的。

因此,通过改变不同的热处理工艺,可以对双相不锈钢的组织和性能进行有效的调控。

固溶处理是改变马氏体/铁素体双相不锈钢组织和性能的有效方法之一。

在固溶处理中,通过高温加热和冷却来改变双相不锈钢中的化学组成和晶体结构。

固溶处理可以有效减少马氏体相的含量,并且增加铁素体相的含量。

在固溶处理后,马氏体相和铁素体相之间的分布更加均匀,同时,双相不锈钢的晶粒度也发生了明显的变化。

晶粒度是固溶处理后双相不锈钢性能的一个重要指标。

通过固溶处理,可以使得双相不锈钢中晶体的尺寸变大。

这可以增强双相不锈钢的塑性和韧性,从而提高其抗冲击性能。

同时,在固溶处理后,铁素体相中的晶粒尺寸也会发生明显的变化。

小晶粒的铁素体相可以使得双相不锈钢具有更好的强度和硬度,但是其韧性和塑性也随之降低。

然而,固溶处理对马氏体/铁素体双相不锈钢组织和性能的影响也存在一些问题。

例如,固溶处理过程中,可能会出现晶粒的长大和晶界腐蚀等问题,这会降低双相不锈钢的机械性能和耐腐蚀性能。

为了克服这些问题,需要通过合理的热处理工艺和辅助措施来改进固溶处理。

综上所述,固溶处理是对马氏体/铁素体双相不锈钢组织和性能进行调控的一种有效方法。

各元素对不锈钢的性能和组织的影响和作用不锈钢是一种耐腐蚀的金属材料,通常由铁、铬、镍和一些其他元素组成。

不同元素的添加和含量会对不锈钢的性能和组织造成影响。

以下是各元素对不锈钢性能和组织的主要影响和作用。

1.铁(Fe):铁是不锈钢的主要成分,提供了不锈钢的韧性和强度。

铁的含量决定了不锈钢的晶粒度、硬度和强度。

2.铬(Cr):铬是不锈钢的主要合金元素,具有耐腐蚀性。

当铬含量达到10.5%以上时,形成一层致密的铬氧化物膜(即钝化层),可以防止常见的腐蚀介质侵蚀不锈钢表面。

3.镍(Ni):镍可以提高不锈钢的强度、塑性和耐腐蚀性能,同时也有助于提高焊接性能。

镍含量越高,不锈钢的抗晶粒腐蚀能力越强。

4.碳(C):碳含量对不锈钢的合金化程度和硬度有较大影响。

低碳不锈钢有良好的韧性和可焊性,而高碳不锈钢则具有较高的硬度和耐磨性。

5.锰(Mn):锰对不锈钢的强度和硬度有一定影响。

适量的锰可以提高热处理硬化的效果,并影响不锈钢的晶体结构。

6.非金属元素(氮、硫、氧):非金属元素的含量会影响不锈钢的耐腐蚀性能。

氮与铬结合能够显著改善不锈钢的耐腐蚀性能,而硫和氧会对不锈钢的耐腐蚀性能产生负面影响。

7.磷(P)和硅(Si):磷和硅的含量会对不锈钢的热处理过程和组织形成产生影响。

适量的磷可以提高不锈钢的强度和耐蚀性,而硅的添加则可提高不锈钢的高温氧化和耐蚀性能。

8.氢(H):氢会导致不锈钢脆性的产生,因此在制备和使用过程中要严格控制氢含量。

以上是各元素对不锈钢性能和组织的主要影响和作用。

不锈钢的配方和处理工艺可以根据具体的应用要求进行调整,以获得所需的力学性能、耐腐蚀性能和加工性能。

铜元素对经济型双相不锈钢性能的影响摘要:本研究旨在探究铜元素对经济型双相不锈钢性能的影响,将制好的样品热处理后对组织观察及性能测试。

结果表明,铜元素在该工作中促进了奥氏体相形成,使铁素体相向奥氏体相转变时间加快,组织中的奥氏体相明显增多,铁素体含量会随着退火温度的增加而增加,但是随着铜元素的加入而减少。

加入铜元素后,晶粒的尺寸及大小发生改变,从而提升了钢种的力学性能。

关键词:双相不锈钢;铜元素;组织特征;力学性能引言:经济型双相不锈钢是一种高性能低成本的双相不锈钢,该钢种是以价格低廉的氮和锰元素替代昂贵的镍元素并减少钼元素的含量,在降低成本的同时获得了优异的耐腐蚀性能和力学性能,在一定程度上替代了304和316奥氏体不锈钢。

经济型双相不锈钢大面积应用于核电、桥梁、建筑、热交换器等行业,现已成为未来双相不锈钢重要的发展方向。

1.不锈钢概述双相不锈钢是指同时含有铁素体和奥氏体两相,并且其中一相所占比例不少于30%的不锈钢。

双相不锈钢兼具了铁素体不锈钢和奥氏体不锈钢的优点,通过对合金成分和热处理等手段的控制可以使其既具有铁素体不锈钢较高的强度、耐缝隙腐蚀和耐氯化物腐蚀的能力,同时还具有奥氏体不锈钢良好的韧性和焊接性能。

虽然经济型双相不锈钢极大地降低了使用成本,在许多工业和工程领域的应用提供了广阔的前景,但是和传统双相不锈钢相比,该钢种的热塑性进一步下降,轧制过程中更易产生开裂。

因此,经济型双相不锈钢的微观组织特征及其在形变和热处理过程中的组织演变规律有待研究,这对提高材料的热塑性和保障产品质量方面都有重要的意义。

铜元素作为常见的强化元素,其在不锈钢中的应用也得到了广泛关注。

铜元素不仅可以有效地改善不锈钢的硬度、强度和耐腐蚀性能,同时还可以改善不锈钢的热处理性能和热稳定性。

因此,本研究将铜元素引入到经济型双相不锈钢中,探究其对不锈钢性能的影响。

2.实验方法2.1 材料制备本研究选用经济型双相不锈钢Fe-Al-Cr-Mn,加入0.5%的铜元素,制备出含铜及不含铜不锈钢样品。

含铜抗菌不锈钢的抗菌特性和抗菌机理研究的开题报告一、研究背景和意义随着社会经济的快速发展,人们对大型公共场所卫生安全的关注度越来越高,如医院、学校、餐厅等。

这些场所需要使用抗菌耐腐蚀性能优良的不锈钢材质,以保证设施、设备表面的卫生安全。

传统的不锈钢材质难以满足消费者对抗菌性能的需求,因此含铜抗菌不锈钢的研究和发展具有重要的现实意义。

二、研究内容和目标本研究的目标是通过实验研究含铜抗菌不锈钢的抗菌特性和抗菌机理。

具体研究内容包括:(1)制备含铜抗菌不锈钢材料。

(2)对不锈钢表面进行抗菌性能测试,研究含铜抗菌不锈钢的抗菌特性。

(3)对含铜抗菌不锈钢材料进行分析,研究其抗菌机理。

三、研究方法和步骤(1)材料制备:选用不锈钢为基础材料,掺入不同量的铜材料,制备含铜抗菌不锈钢材料。

(2)抗菌性能测试:采用抗菌圈法和微生物计数法进行实验研究,对含铜抗菌不锈钢材料的抗菌特性进行测试。

(3)抗菌机理研究:通过扫描电镜、傅里叶变换红外光谱仪等工具对含铜抗菌不锈钢材料进行分析,研究其抗菌机理。

四、研究预期成果本研究预计实现以下成果:(1)成功制备含铜抗菌不锈钢材料。

(2)研究含铜抗菌不锈钢的抗菌特性,在抗菌效果上取得显著进展。

(3)探究含铜抗菌不锈钢材料的抗菌机理,为进一步改进和优化含铜抗菌不锈钢的性能提供理论指导。

五、研究难点和挑战(1)材料制备的难度较大。

(2)抗菌性能的研究需要涉及到多种微生物,难度较高。

(3)对含铜抗菌不锈钢材料的抗菌机理研究需要采取多种分析手段,其中一些手段可能会受到条件、时间、成本等方面的限制。

六、研究意义和应用价值本研究在不锈钢材料的抗菌特性研究方面具有一定的创新性,对社会大众的健康安全具有一定的保障作用。

此外,含铜抗菌不锈钢材料具有广泛的应用前景,可适用于医疗、教育、餐饮等行业,具有广泛的应用价值。

热处理工艺对F6a马氏体不锈钢组织与性能的影响摘要:对直径为20mm的F6a马氏体不锈钢试样进行了六种不同工艺(正火+回火,淬火+回火)热处理。

通过测试和分析试样的金相组织、拉伸性能、冲击性能、硬度性能。

结果表明:试样的显微组织均为回火索氏体+少量铁素体;随着回火温度的升高,其硬度、强度下降,塑、韧性提高,正火+回火处理和淬火+回火处理的试样力学性能相当。

关键词:F6a马氏体不锈钢;热处理;金相组织;力学性能前言ASTM A182 F6a是Cr13类的马氏体不锈钢,其碳含量略高于奥氏体不锈钢,铬含量高而镍含量低,具有一定耐蚀性,可以通过热处理实现马氏体相变强化,通过调整热处理工艺可以调整其力学性能。

该钢种通常在淬火+回火状态下使用,经过合适的热处理后能获得较高的强度、韧性以及较好的耐蚀性,主要用于对韧性要求较高和具有不锈性的受冲击载荷部件,广泛用于汽轮机叶片、紧固件、阀门等设备和部件。

本文以F6a马氏体不锈钢作为研究对象,对比研究了正火+回火和淬火+回火两种不同热处理方式对F6a不锈钢显微组织和力学性能的影响,为该材料在实际生产中采用不同热处理方式提供依据。

1 试验材料与试验方法1.1试验材料试验材料选用符合ASTM A182 F6a要求的棒材,经过改锻制成φ20×170mm的试样,试样的化学成分如表 1所示。

表1 化学成分牌号C Mn P S Si NiC r实测值0.140.260.0290.0050.270.1812.52ASTM A182要求≤0.15≤1.00≤0.040≤0.030≤1.00≤0.5011.5-13.51.2试验设备主要试验设备有KTDL2-15-13型高温箱式电阻炉,DMI 5000M型金相显微镜,MTS-810型万能试验机,HR-150A型洛氏硬度测试仪,JBN-300B冲击试验机等。

1.3试验方法依据F6a材料的成分特点,参考ASTM A182材料规范要求,设计了淬火+回火和正火+回火两大类共计6种热处理工艺。

马氏体不锈钢

马氏体不锈钢是铬含量不低于12%(一般在12~18%)的高铬不锈钢,其铬含量的下限由不锈性决定, 上限由高温奥氏体稳定区域决定。

其含碳量(0.1~1.0%)比铁素体不锈钢高,随含碳量的增加,其强度、硬度、耐磨性、切削性等显著提高,而耐腐蚀性却下降。

碳含量为0.1%左右时,淬火后的组织由马氏体和铁素体组成;碳含量为0.2~0.4%时,淬火后得到全部马氏体组织。

为了提高其力学性能和耐腐蚀性能,可向钢中加入一定量的镍、钼、钒、钴、硅、铜等元素;为了改善其加工切削性,获得良好的表面粗糙度,可向钢中加入硫或硒等元素。

因铬含量较高,钢的导热系数较低;含碳量高,塑性和韧性较奥氏体和铁素体差;电阻高,具有磁性。

马氏体不锈钢可在空气中淬硬,故焊接性能不良。

当必须在焊接后使用时,要进行焊前预热及焊后热处理。

随含碳量的升高,其焊接性、延伸性及成型性都将变差。

高温淬火或空冷后具有马氏体及残余奥氏体的混合组织,内应力大,较脆,其他性能也不稳定,因此必须进行回火,以消除内应力及脆性,稳定其他性能。

回火可分为高温回火(560~650℃,调整力学性能)及低温回火(150~370℃,消除应力)。

加工过程中需软化时,常进行工序间的低温退火(750℃)。

马氏体的淬火温度一般为950~1150℃,含碳量和要求硬度愈高,淬火硬度愈高(使碳化物完全溶解)。

注: 1. 表中所有钢种允许含有不大于0.60%的镍;

2. 7Cr17可添加不大于0.75%的钼。

2. 可用淬火、回火代替退火,以满足力学性能的要求。

表3. 退火状态马氏体的力学性能。

各种元素对不锈钢的性能和组织的影响和作用不锈钢是一种合金材料,具有抗腐蚀、耐热、耐磨等优良性能,被广泛应用于制造、建筑、化工、医疗设备等领域。

不锈钢的性能和组织主要受材料中各种元素的影响和作用。

下面将详细介绍各种元素对不锈钢性能和组织的影响。

1.铁(Fe):铁是不锈钢的主要组成元素,与其他特定元素形成不同种类的不锈钢合金。

纯铁容易生锈,添加铬等元素后,形成铬氧化层保护铁层,从而提高了不锈钢的抗腐蚀性能。

2.碳(C):碳是不锈钢中的常见元素,对不锈钢的硬度和强度有显著影响。

通过调整碳含量,可以获得不同强度和硬度的不锈钢。

3.铬(Cr):铬是不锈钢最重要的合金元素之一,其含量决定了不锈钢的耐腐蚀性能。

当铬含量达到10.5%时,可以形成致密的铬氧化层,使钢材具有优良的耐腐蚀性能。

4.镍(Ni):镍可以提高不锈钢的耐腐蚀性和可焊性。

高镍不锈钢对腐蚀介质更具抵抗能力,并且在低温下表现出良好的延展性。

5.钼(Mo):钼对不锈钢的耐蚀性和耐热性有显著影响。

添加钼可以提高钢材的耐腐蚀性能,使其在酸性介质和高温环境下具有出众的性能。

6.锰(Mn):锰是不锈钢的合金元素之一,具有抗热和抗腐蚀的特性。

适量的锰可以提高不锈钢的强度和耐蚀性。

7.硅(Si):硅可以提高不锈钢的耐蚀性和抗氧化性能。

硅还可以增加不锈钢的流动性,有利于制造工艺。

8.磷(P)和硫(S):磷和硫含量越低,不锈钢的耐腐蚀性能越好。

磷和硫是不良的合金元素,容易引起晶间腐蚀和氧化。

9.氮(N):氮是不锈钢中常见的合金元素,可以提高钢材的强度和硬度。

氮合金化对不锈钢的耐腐蚀性能有一定影响。

10.稀土元素:稀土元素可以提高不锈钢的热强度和热耐蚀性能。

添加适量的稀土元素有助于提高不锈钢的耐高温性能。

11.碳化物:碳化物的形成会对不锈钢的组织和性能产生重要影响。

碳化物的含量和尺寸会影响不锈钢的硬度、抗拉强度和耐蚀性能。

12.氧化物:氧化物的形成会对不锈钢的表面质量和抗腐蚀性能产生重要影响。

超级马氏体不锈钢中奥氏体相含量对性能的影响超级马氏体不锈钢是一种具有优异性能的新型材料,具备了高强度、耐腐蚀等特点。

而其中奥氏体相含量是影响其性能的一个重要因素。

本文将对超级马氏体不锈钢中奥氏体相含量对其性能的影响进行详细论述和分析。

首先,了解超级马氏体不锈钢的特性是必要的。

超级马氏体不锈钢是一类由奥氏体相和马氏体相组成的双相合金材料。

奥氏体相在超级马氏体不锈钢中具有良好的塑性和延展性,影响着材料的加工性和强度。

因此,奥氏体相含量的变化对超级马氏体不锈钢的性能有显著影响。

其次,我将从机械性能、耐蚀性和磁性能三个方面探讨奥氏体相含量对超级马氏体不锈钢性能的影响。

首先,奥氏体相含量对超级马氏体不锈钢的机械性能有着重要影响。

随着奥氏体相含量的增加,超级马氏体不锈钢的屈服强度和抗拉强度呈现增加的趋势。

这是由于奥氏体相具有良好的延展性和塑性,增加了材料的冲击韧性和抗拉伸性能。

同时,奥氏体相的存在也影响着材料的硬度和耐磨性。

研究表明,适当增加奥氏体相含量可提高超级马氏体不锈钢的磨损抗力和硬度,增强材料的使用寿命和耐久性。

其次,奥氏体相含量还会对超级马氏体不锈钢的耐蚀性能产生重要的影响。

超级马氏体不锈钢的抗腐蚀性能是其在实际应用中的重要指标之一。

研究发现,适当增加奥氏体相含量可提高超级马氏体不锈钢的耐蚀性能。

这是因为奥氏体相的存在可以提供额外的阻隔层,防止溶液中的腐蚀介质侵入材料内部。

此外,奥氏体相还能降低超级马氏体不锈钢的敏化倾向,提高其抗应力腐蚀开裂能力。

最后,奥氏体相含量对超级马氏体不锈钢的磁性能也有着一定的影响。

研究表明,奥氏体相的存在会降低超级马氏体不锈钢的磁性。

随着奥氏体相含量的增加,材料的磁化强度逐渐降低。

这可以使超级马氏体不锈钢在某些应用领域,如电子设备等,具备抗磁性等特点。

综上所述,奥氏体相含量对超级马氏体不锈钢的性能具有重要的影响。

适当的奥氏体相含量可以提高材料的机械性能、耐蚀性能和抗磁性能,从而增强其应用价值。

铜对马氏体抗菌不锈钢组织与性能的影响

引言

随着人们抗菌意识的不断提高,抗菌不锈钢的研究和应用日趋广泛。

抗菌不锈钢是材料科学与生物科学交叉而发展出的一种新型生物医学材料,具有广阔的应用前景。

目前研究的抗菌不锈钢主要有加银抗菌不锈钢[1]、表面涂层不锈钢[2]、抗菌复合不锈钢[3]、加铜抗菌不锈钢[4-6]。

不锈钢中加入适量的铜,可以使不锈钢具有优异的抗菌性能和综合性能。

本文以1Cr13 低碳马氏体不锈钢和纯铜为原料通过整体重熔的方法制取含铜低碳马氏体抗菌不锈钢,并讨论了不同铜含量对马氏体不锈钢组织性能的影响。

1.实验材料和实验方法

实验用材料以 1Cr13 不锈钢为原料,分别添加0%、1%、2%、3%的纯铜,采用中频感应熔炼炉熔炼得到,将浇铸出的钢锭经锻造后,机加工成标准的拉伸试样和冲击试样。

采用涂覆法测定不锈钢的抗菌性能。

菌种采用大肠杆菌ATCC 8099,金黄色葡萄球菌ATCC 6538,浓度分别为8.1×105 及9.0×105cfu·ml-1。

同条件抗菌实验重复3 次,取平均值。

此外,还测定了试样的硬度、抗拉强度和冲击韧性,并对断口进行了形貌观察和分析。

2.结果与分析

2.1 铜含量对钢组织的影响

分别为Cu 含量为0%、1%、2%、3%的不锈钢经1100℃×20min 淬火+450℃×2h回火后的显微组织。

从图中可以看出:Cu 的加入使得组织细化。

这是因为钢中加入少量的铜可以使不锈钢的晶格发生畸变,阻碍了形核和晶粒的长大,并且改变了不锈钢的相变点,阻碍形变奥氏体的再结晶,从而增加铁素体转变时的形核率,并因抑制铁素体的长大而使组织发生了变化,晶粒更加细小。

从可以看出,由于铜的加入,钢中形成了新的相,经标定这些新的衍射峰为单质Cu。

加入1Cr13 钢中的铜基本上是以接近纯铜的形式存在,其结构为面心立方点阵。

从可以看出,加入3%铜的试样经1100℃×20min 淬火+450℃×2h 回火处理后,钢中出现了一系列新的衍射峰。

经标定,这些峰分别为α-

Fe、Cu、Fe4Cu3 和Cu 9.9Fe0.1。

比较(a)和(b)可明显看出,1100℃×20min 淬火+450℃×2h 回火处理使得铜在钢中的相组成多元化,除了有图(a)中出现的Cu 单质外,还出现

了Fe4Cu3 和Cu 9.9Fe0.1 两种铜的化合物。

有些资料[7]将Cu 单质和Fe4Cu3、Cu 9.9Fe0.1 等富铜相统称为ε-Cu。

这是含铜不锈钢具有抗菌性的根本原因,其相应的淬火+回火处理称之为“抗菌处理”。

2.2 铜含量对钢抗菌性能的影响

为不同铜含量的不锈钢经1100℃×20min 淬火+450℃×2h 回火处理后对大肠杆菌和金黄色葡萄球菌的抗菌实验结果。

可以看出:不锈钢的抗菌性能随Cu 含量的提高而增强。

这是由于含铜不锈钢经过抗菌热处理后可以析出ε-Cu。

从而在表面附着的液体中溶出Cu2+,Cu2+与细菌接触时便会进入细菌的细胞内与细菌的酵素结合,从而使酵素丧失活性,达到抗菌效果[8]。

含铜量越高,Cu2+越容易溶出,其抗菌性越强。

2.3 铜含量对钢硬度的影响

为不同铜含量不锈钢淬火态和回火态下洛氏硬度。

可以看出淬火后钢的硬度随Cu含量的增加而提高。

这是由于淬火后Cu 溶入钢的基体中,起到固溶强化作用,Cu 含量越高,固溶强化作用越大,强度越高。

同时由于Cu 的加入,使组织发生一定程度的细化,也使得硬度提高;回火后随着Cu 含量的增加,析出的ε-Cu 增加,相界面增加,硬度提高。

2.4 铜含量对钢强度和塑性的影响

为不同铜含量不锈钢经1100℃×20min 淬火+450℃×2h 回火处理后的拉伸性能。

从表中可看出:随着Cu 含量的提高,钢的强度提高;延伸率变化不大,而断面收缩率提高。

这是由于Cu 的加入可以导致组织细化,可以提高强度和塑性;同时由于塑性ε-Cu 的析出,一方面导致了相界面增多,在拉伸变形过程中可以增加位错运动的阻力强度提高;另一方面塑性的ε-Cu 可以通过塑性变形缓解应力集中,延缓裂纹的产生和扩展,从而使塑性提高。

2.5 铜含量对钢韧性的影响

为不同铜含量钢经1100℃×20min 淬火+450℃×2h 回火处理后的冲击韧性。

可以看出:随着Cu 含量的增加,由于组织细化和ε-Cu 数量增多,其塑性变形能力提高,裂纹产生和扩展受阻,冲击韧性提高。

(a)~(d)分别为1Cr13 和1Cr13Cu3 的不同放大倍数的冲击断口形貌。

从可以看出:在低倍下断口为“冰糖”状断口,而且由于Cu 的加入使得断口形貌细化,这也印证了Cu 对组织的细化作用。

而从(b)和(d)可以看出:在高倍下断口具有准解理断裂的特征,在(b)上可以见到明显的短而不连续的河流状花样,而在(d)上由于铜的加入,其准解理面周围的撕裂棱更加明显,证明了Cu 的强韧化作用。

3.结论

1)铜的加入能细化不锈钢的显微组织,提高不锈钢的抗拉强度和硬度。

2)含铜不锈钢经淬火+回火处理后,能析出Cu 单质和Fe4Cu3、Cu 9.9Fe0.1 等富铜相(ε-Cu),具有优异的抗菌性。

且随铜含量的增加,不锈钢的抗菌性能提高。

3)铜的加入,对不锈钢有强韧化作用。

且随铜含量的增加,不锈钢的塑性和韧性提高。

在职硕士论文

参考文献

[1]杨志勇,李文辉,林师表.抗菌不锈钢的开发[J].金属功能材料,2000, 7(4):21-23.

[2]汪铭.不锈钢表面抗菌薄膜的制备[D].浙江大学硕士论文,2003.

[3]张伟,李宁,肯永刚等3Cr13Cu3 马氏体不锈钢抗菌性能[J].特殊钢,2004, 25(2):27-28.

[4]陈四红,吕曼棋,张敬党等.含Cu 抗菌不锈钢的微观组织及其抗菌性能[J].金属学报,2004, 40(3):314-318.

[5]李宁,文玉华,张伟,等.高铜马氏体不锈钢的抗菌性能[J].特殊刚,2003, 24(4):29-31.

[6]王小丽,赵荣达,张伟强,等.含铜1Cr13 型低碳马氏体抗菌不锈钢的组织和性能[J].特殊钢,2006,27(5)38-39.

[7]康湛莹,李瑞增.重金属离子杀菌作用的机理[J].哈尔滨科学技术大学学报, 1995,19(3):103-106.

[8]Enric Robine, Laurence Boulange-Petermann, Dominique Derangere. Assessing bactericidal properties ofmaterials: the case of metallic surfaces in contact with air[J]. Journal of Microbiological Method,40(2002)225-234。