高炉喷煤自动控制系统设计

- 格式:pdf

- 大小:239.22 KB

- 文档页数:3

高炉喷煤系统自动控制的应用摘要高炉喷煤系统的自动化系统控制在高炉生产中已广泛运用,但自动化软件的编程、系统的组态、自控系统的调试在施工单位运用较少。

本文根据蒙丰工程全面阐述了喷煤系统的软件编程、自动化组态及整个喷煤系统的自动控制。

供施工技术人员参考。

关键词自动化软件编程系统组态系统配置1.前言高炉喷煤系统自获得成功以来,很快在国内普遍推广应用,并且高炉喷煤工艺及其相关技术得到了迅速发展。

尤其是近几年发展的富氧大喷煤技术给高炉生产注入新的生机。

高炉喷吹煤粉,是节约焦炭、降低高炉炼铁生产成本的重要措施。

国内炼铁生产规模不断扩大与高炉生产效率的提高,对焦炭需求量也日趋增加,由于国内焦煤资源逐渐减少造成冶金焦价格的不断上涨。

因此,高炉喷吹煤粉是现代高炉炼铁生产降低成本的重要技术之一。

进一步减低生铁成本的途径之一是实现高炉喷煤,对高炉喷吹煤粉代替部分焦炭。

因此高炉设高炉喷吹煤粉工程。

喷煤工程设计指标将达到180kg/t铁喷煤比能力。

喷吹煤种按全烟煤的浓相输送设计。

喷煤工程建成以后,具备可以喷吹单一的无烟煤或烟煤,或喷吹两种不同挥发份、按不同比例组成的混合煤。

并且根据高炉喷煤达到最大喷煤量的需要,应向高炉提供1~3%的富氧率,以及采取各种措施提高高炉热风温度。

随着喷煤系统工艺水平的不断提升,对自动化控制的要求就越来越高。

本文是根据蒙丰特钢工程喷煤系统自动化控制的配置进行分析和阐述。

2.工艺流程蒙丰特钢高炉喷煤工程系统自动控制系统分为三大部分;热烟气系统、制粉系统和喷吹系统。

热烟气系统主要包括烟气升温炉、高炉煤气管道、助燃空气管道、热风炉废气管道、冷空气管道。

制粉系统:包括一个原煤仓,一台密闭式称重皮带给煤机,一台中速磨煤机,,一台热风炉烟气引风机,一台助燃风机,一台布袋收粉器,一台主排烟风机和一个煤粉仓。

喷吹系统:内设两个喷吹罐,两个喷吹罐轮换向一座高炉喷煤。

两个喷吹罐交替向高炉连续喷煤,两根喷煤主管的出口管合并一根主管,在高炉附近的分配器后分成14根支管向所对应高炉风口喷吹煤粉。

高炉喷煤控制系统技术方案辽宁中新自动控制有限公司2003-2-17目录一、概述二、高炉喷煤工艺流程及主要部分自动化控制说明三、自动化系统硬件组成四、控制策略五、控制系统的监控与操作一、概述近年来,我国的高炉喷煤取得了巨大的成绩,已经形成了具有特色的、成熟配套的喷煤技术和工艺流程。

在高炉炼铁过程中采用富氧大喷煤可以节省大量焦炭,能够较大幅度地降低炼铁成本。

例如采用先进的配煤技术,能够把不同性能的煤种进行混合,以提高其燃烧率;采用中速磨进行煤粉制备,大幅度降低电耗和噪音污染;采用热风炉烟气做载气和干燥气,既节约了能耗又起到了防爆作用;采用布袋一次收粉,取消了一级、二级旋风收粉装置;采用一级风机,实现全负压操作;采用直接喷吹工艺,喷吹系统和制粉系统设在同一厂房内;喷吹罐可采用串联或并联方式,采用流化罐上出料及浓相输送技术,可以使出煤均匀,防止脉动和减少对输煤管道的磨损;采用总管加分配器工艺将煤粉送至高炉的各个风口;采用电容流量计进行总管及支管煤粉计量,配合其它设备可以形成闭环煤量自动控制;采用氧煤枪进行局部富氧以提高煤粉燃烧率;采用供氧及安全控制系统以防止氧气泄露。

因此,如何在保证控制安全可靠的前提下,实现低成本自动化,是喷煤自动控制设计者主要考虑的问题。

二、高炉喷煤工艺流程及主要部分自动化控制说明从工艺角度来讲,整个系统可分为制粉和喷吹两个子系统,制粉工艺系统又分为原料控制系统、干燥系统、磨煤系统,喷吹工艺系统又分为布袋除尘、喷吹系统、动力系统。

如下面高炉喷煤主工艺图。

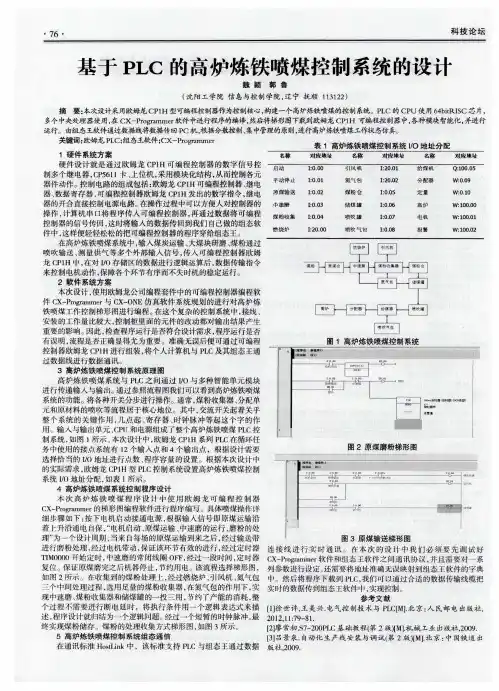

其工艺流程见图高炉喷煤工艺主流程图1:排烟风机入口调节阀,2:布袋除尘事故充氮阀,3:布袋反吹阀,4:中速磨事故充氮阀,5:煤粉仓事故充氮阀,6:均压阀,7:煤粉仓流化阀,8、9:喷吹罐放散阀,10、11:蝶阀,12、13:球阀,14、15:充压阀,16、25:补压阀,17、18:喷吹罐流化阀,19、22:补气调节阀,20、23:出煤阀,24、快切阀,26:氮气空气切换阀,27:安全用氮减压阀,28:氮气总管调节阀电气控制主要设备:a、制粉系统:圆盘给料机、胶带机、检铁器、犁式卸料器、定量给料机、热风炉废气引风机,助燃风机,中速磨(密封电机、液压电机、慢传电机、加热器、润滑泵)、排煤风机。

高炉喷煤自动控制系统姚瑞英喷煤控制系统由烟气炉、原煤储运、制粉、喷吹四部分组成,主要实现了生产工艺设备的自动/手动控制及保护、工艺数据的自动采集和处理、PID回路的自动调节、工艺画面动态显示、历史和实时趋势显示纪录、紧急停喷报警等功能。

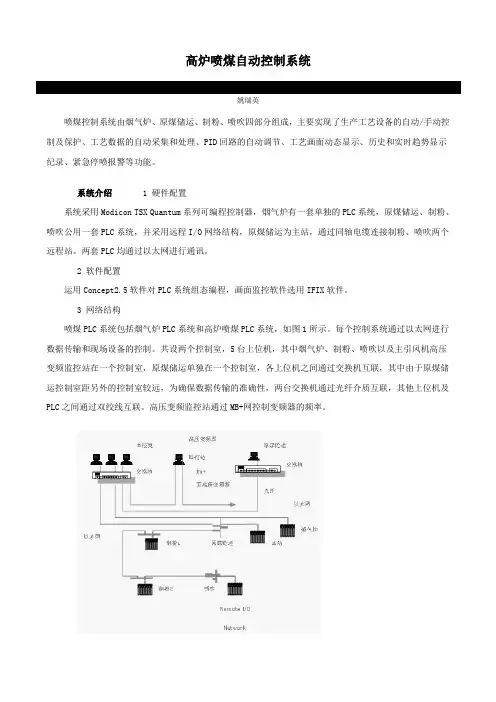

系统介绍 1 硬件配置系统采用Modicon TSX Quantum系列可编程控制器,烟气炉有一套单独的PLC系统,原煤储运、制粉、喷吹公用一套PLC系统,并采用远程I/O网络结构,原煤储运为主站,通过同轴电缆连接制粉、喷吹两个远程站。

两套PLC均通过以太网进行通讯。

2 软件配置运用Concept2.5软件对PLC系统组态编程,画面监控软件选用IFIX软件。

3 网络结构喷煤PLC系统包括烟气炉PLC系统和高炉喷煤PLC系统,如图1所示。

每个控制系统通过以太网进行数据传输和现场设备的控制。

共设两个控制室,5台上位机,其中烟气炉、制粉、喷吹以及主引风机高压变频监控站在一个控制室,原煤储运单独在一个控制室,各上位机之间通过交换机互联,其中由于原煤储运控制室距另外的控制室较远,为确保数据传输的准确性,两台交换机通过光纤介质互联,其他上位机及PLC之间通过双绞线互联。

高压变频监控站通过MB+网控制变频器的频率。

图1 喷煤系统网络拓扑该网络结构有两种方式可以为将来与高炉联网做准备,一是交换机预留光纤口,通过光纤与高炉进行数据通讯;二是通过CPU的MB+口进行数据通讯,实现数据的透明化。

工艺控制 1 原煤储运系统该系统包括8条皮带机、1#~4#圆盘给料机,1#、2#电磁分离器、犁式卸料器,主要负责向1#、2#原煤仓上煤。

根据现场设备情况,可以选择4个圆盘给料机中任何一个或两个圆盘给料机同时给1#或2#煤仓供料,这样共有12个料流可以选择,被选中的皮带则根据料流的方向逆启顺停。

操作人员根据原煤仓需煤量的大小选择相应的料流。

当某一料流运转时,从画面将程序打在“联动”位,若该料流的任一设备出现故障,则系统联停,设备停止顺序与启动顺序相反。

- 27 -科技经济信息化科技经济导刊 2016.22期高炉炼铁喷煤系统的计算机监控设计熊延辉(河北唐银钢铁有限公司 河北 唐山 063020)1 高炉喷煤系统简介高炉喷煤中所用煤是通过原料场的皮带机输送到配煤槽,再按各种不同的煤种通过卸料器分别卸入到不同的配煤槽中,根据白煤、烟煤百分比,通过料斗的可控式给料器、称重小皮带,卸至大倾角皮带上,并运到喷煤顶上的原煤罐内,原煤罐内的原煤通过给煤链条运送到中速磨中,把煤进行磨碎和烘干。

2 系统的整体设计本工程的自动化控制系统具体层次结构如下:第一层:电气设备通过远程I/O 经光纤与CPU 相连接,从而进行控制与采集信号。

第二层:过程控制系统,主站CPU 通过通信模块与人机接面(HMI)相连,它们通过网线连接,构成以太网,可以采集信号,操作和监控设备运行状态。

3 控制算法的选择系统的流化氮气流量和补气空气流量的控制要求没有喷煤量的要求高,使用常规的PID 控制足以满足系统的要求。

为了满足高炉对喷煤的持续稳定和高精度的要求,本系统设计的高炉喷煤部分采用串级控制系统。

所以本系统的设计就有四个单闭环控制。

两个串级控制,都用到了PID 控制算法。

4 PID 参数的整定和对系统的影响PID 其中的P、I、D 的正确设定,可以使控制系统稳态和暂态特性好。

超调后能快速稳定。

在控制系统中,调节器的参数正定方法非常多,但常用的方法还是简单易行的工程整定方法。

这种方法的优点是没有必要的控制对象的数学模型。

以控制总管的喷煤流量为主环,控制喷煤罐的压力为副环,调节系统的充压阀。

控制充压阀的大小可以调节喷吹罐的氮气压力,氮气压力决定输送煤粉量。

4.1控制过程喷吹煤粉量是控制系统中串级主被控变量y 1,喷吹罐压力是控制系统中串级副被控变量y 2。

通常,控制系统中的主要拢动影响首先在副被控变量反映。

y 1的控制传函是G e1(s)和y 2的控制传函是G e2(s)。

副控制器的给定是主控制器的输出,构成串联相连的形式。

高炉喷煤自动控制系统设计作者:李晓鹏张青旺来源:《科学与财富》2017年第01期摘要:随着科学技术的不断发展进步,人们对钢铁的产能与产品质量要求也一直在不停的提高,这加速了钢铁行业的快速发展。

高炉喷吹焦炉煤气的工艺越来越广泛应用于我国冶金企业,而自动化控制系统是实现高炉喷吹焦炉煤气工艺目标不可缺少的控制解决方案。

本文介绍了高炉喷煤技术发展趋势、以及高炉喷煤自动化控制系统的组成和功能。

关键词:高炉;喷煤;自动控制一、高炉喷煤技术发展趋势高炉喷煤技术是钢铁生产过程中大幅度降低焦比和生铁生产成本的重要技术措施,同时也是推动钢铁生产工艺流程技术更新升级的核心力量。

自20世纪80年代初,高炉喷煤技术在钢铁生产工艺中得到广泛推广使用以来,在大量研发人员的共同努力下,各国钢铁厂的高炉喷煤量也有了很大提高。

我国经过最近十来年的研发和工程实践,高炉喷煤技术也取得了很多令人满意的成果,推动钢铁生产的快速发展。

富氧喷煤技术、氧煤喷吹技术、粒煤喷吹和配煤混合喷吹技术等新技术在钢铁生产高炉喷煤系统中得到广泛推广应用。

高炉喷煤系统由于工作原理复杂、专业性较强等因素的影响,在钢铁生产自动控制系统中具有非常重要的地位,因而对整个高炉喷煤系统各环节动作保护的可靠性、灵敏性、精确性等均有很高的要求。

高炉喷煤系统虽然整体结构较为复杂,但是各电气设备相互间的连锁工作原理较为简单,工艺流程较为系统。

随着各种喷煤技术的不断开发和在工程实践中的广泛推广应用,高炉喷煤控制过程均离不开相应的自动控制系统,也就是说相应技术的产生必须有对应控制系统模型作为支撑,以发挥出其应有的功能效果。

因此,在结合高炉喷煤系统的总体流程方案的基础上,构筑高效精确的高炉喷煤自动控制数据模型和计算机可视化监视控制系统是钢铁企业自动控制工作人员研究的一个重要课题。

二、高炉喷煤自动化控制系统的组成高炉喷煤自动化控制系统包括两套PLC控制站,高炉喷煤PLC控制站和焦炉煤气加压站PLC控制站。

浅谈高炉喷煤智能喷吹系统摘要:随着科学技术的不断发展进步,人们对钢铁的产能与产品质量要求也一直在不停的提高,这加速了钢铁行业的快速发展。

高炉喷吹焦炉煤气的工艺越来越广泛应用于我国冶金企业,而自动化控制系统是实现高炉喷吹焦炉煤气工艺目标不可缺少的控制解决方案。

本文介绍了高炉喷煤技术发展趋势、以及高炉喷煤自动化控制系统的组成和功能。

关键词:高炉;喷煤;自动控制1 本文主要内容(1)分析自动控制的主要特点,以及对喷煤所起的重要作用。

(2)结合生产需求和具体情况,进行合理的PLC硬件选型和软件设计,并对各生产环节的上位机软件设计进行论述。

2自控系统设计方案2.1 自控系统的组成系统可以分为以下三个部分:第一是现场部分,主要任务是控制现场设备,并将现场的一些控制信号以及测点信号传送给PLC。

第二是PLC系统部分,这部分的主要任务是接收现场返回的各种信号并进行处理,实现对现场设备的自动或者半自动控制。

第三是上位机监控部分,由计算机、监控软件和工业以太网组成,主要任务是对现场设备在计算机上进行操作,监控PLC接收的实时数据,记录数据归档及报警记录。

2.2 系统硬件组成2.2.1 制粉系统硬件配置本系统主要由一个CPU主站和两个远程站组成,一共包括80个模拟量输入点,16个模拟量输出点,176个数字量输入点,64个数字量输出点。

2.2.2 喷吹系统硬件设计本系统主要由一个主站和一个远程站组成,一共包括24个模拟量输入点,8个模拟量输出点,128个数字量输入点,64个数字量输出点。

2.2.3 主要模块功能及参数(1)电源模块PS307 5A:电源模块为PLC的CPU以级I/O模块提供24V直流电源。

(2)CPU模块315-2DP:128 KB 工作内存,0.1ms/1000 条指令,MPI+ DP连接(DP 主站或 DP 从站),此CPU带有内存卡插槽,在本系统中配有512KB内存卡。

(3)CP343-1:用于将系统连接至工业以太网并支持PROFINET IO。

高炉自动化系统技术方案

一、系统组成

1、系统结构:高炉自动化系统由管理系统、传输系统、报警系统、

模块系统以及网络系统组成,其中管理系统是整个自动化系统的核心,用

于实现数据的采集、传输,管理系统由一台监控机、一台打印机组成;传

输系统负责高炉的数据采集、处理以及计算;报警系统是为保证高炉的生

产安全而设置的;网络系统建立与其他计算机系统之间的连接,实现测控

数据的远程检测和维护;模块系统负责高炉的控制及监控。

2、软件系统:软件系统包括高级语言编程控制系统、数据处理系统、报警系统、监控系统以及模拟系统。

高级语言编程控制系统,利用高级语

言实现对高炉的运行参数和参数控制;数据处理系统负责处理各种测量、

控制和监控数据;报警系统负责预警高炉过程参数超出设定范围;监控系

统通过可视化形式监控高炉参数;模拟系统负责进行实物的仿真模型分析。

二、系统功能

1、实时监控:高炉自动化系统能够实时监控、控制、调整高炉各参数,保证高炉的安全、稳定运行。

2、图形显示:系统可以通过图形显。

高炉喷煤自动控制系统功能设计与优化摘要:随着时代的发展,高炉喷煤在现代高炉炼铁工艺中革命性的重要角色。

不仅能够用低廉的煤粉代替日趋匮乏的煤炭而更加环保,也能有效降低炼铁焦比而降低生产成本。

喷煤的主要工艺流程是原煤仓通过输煤皮带进煤,通过给料机向磨机输送煤,磨机磨煤的同时用高炉废气和烟气炉烘干煤粉,磨机磨出的煤粉在主排风机的动力下,经布袋除尘,储备到煤粉仓中。

关键词:高炉喷煤;自动控制系统;功能设计与优化引言高炉喷煤工艺系统能够有效降低入炉焦比,继而对生产成本、进度等进行控制优化,高炉喷煤系统也存在较为严重的粉尘污染,这需要引起技术人员的重视,在高炉喷煤工艺流程中,如果喷煤量控制在较小的水平,则往往需要使用常规仪表系统进行控制。

当前,随着信息化技术的普遍化应用,高炉喷煤系统的自动化也越来越复杂、大型化,一般采取稳定性较高的集散控制系统是实现恶劣环境下高炉喷煤工作的关键,其自动控制系统在高炉喷煤中的应用能够很好地满足工艺技术标准要求。

1高炉喷煤系统概述高炉喷煤在现代高炉炼铁工艺中革命性的重要角色。

不仅能够用低廉的煤粉代替日趋匮乏的煤炭而更加环保,也能有效降低炼铁焦比而降低生产成本。

喷煤是将煤粉通过喷煤管径直吹管喷入高炉风口,喷煤管的工作环境十分恶劣,喷煤管容易破损,破损后导致喷出的煤粉射流改变流动方向,对高炉风口直接冲刷,造成风口损坏、影响生产。

一般来说,喷煤管使用寿命在2个月左右,最低不少于1个月,某高炉喷煤管近期出现频繁破损的故障,为查明原因,取样进行分析。

喷煤的主要工艺流程是原煤仓通过输煤皮带进煤,通过给料机向磨机输送煤,磨机磨煤的同时用高炉废气和烟气炉烘干煤粉,磨机磨出的煤粉在主排风机的动力下,经布袋除尘,储备到煤粉仓中。

为保证连续给高炉输送煤粉,煤粉仓为三个并列的喷吹罐输送煤粉,再经喷吹管道,一分二分配屏和32路喷吹支管喷到高炉内。

自动化控制程度的高低直接影响喷煤工艺的安全和稳定,进而影响高炉炉况。

摘要当前,钢铁冶金行业遭遇到全球性的原料价格上涨,焦炭、矿石的价格涨幅惊人,冶炼成本普遍提高,我国钢铁产业过剩等因素,给高炉炼铁业带来更大的发展困难。

所以,高炉喷煤已成为炼铁系统工艺结构优化、能源结构变化的核心,是企业能否在激励的市场竞争中取胜的关键。

本文针对高炉喷煤采用美国HONEYWELL公司的TPS( Total Plant Solution) DCS技术设计了高炉系统喷吹站的控制系统,对各个检测点的参数进行数据收集、处理,然后通过执行机构对系统各个操作进行自动控制。

系统功能强大、稳定可靠、抗干扰能力强、耐恶劣环境、界面友好。

在实际运行过程中,具有学习掌握快,易于操作,硬件侦测功能强,查找故障点迅速、准确等优点。

获得了较好的应用效果。

关键词高炉喷吹,DCS,控制ABSTRACTAt present, the iron and steel metallurgy industry suffered a global commodity prices, coke, iron ore prices were surging, smelting cost rise generally, such factors as the excess iron and steel industry in China, brings to the blast furnace ironmaking industry greater development difficult. So, in the blast furnace coal injection has become the ironmaking system of process structure optimization, energy structure change core, is the enterprise can in the incentive market competition to win the key.Blast furnace coal injection, this paper adopts the United States HONEYWELL TPS (Total Plant Solution) DCS technology, designed the injection in the blast furnace system of station control system, data collection, processing parameters of each testing point, and then through the actuator to automatic control system each operation. System, powerful, stable and reliable, strong anti-interference ability, resistance to bad environment, friendly interface. In the actual operation process, learning to master quickly, easy to operate, strong hardware detection function, find the fault point quickly and accurately, etc. Obtained the good application effect.Key words Injection in the blast furnace,DCS,control目录摘要 (I)ABSTRACT .................................................................................................................... I I1 绪论 (1)1.1 高炉炼铁的介绍 (1)1.2 高炉喷煤技术 (3)1.3 高炉喷煤的意义 (3)1.4 喷吹工艺技术的发展 (4)1.4.1 粒煤喷吹技术 (4)1.4.2 富氧大喷煤量技术 (4)1.4.3 复合喷吹技术 (5)2 喷煤工艺流程和控制要求 (6)2.1 喷煤系统的组成 (6)2.2 喷吹工艺流程示意图 (7)2.2.1 喷吹工艺的介绍 (8)2.2.2 喷煤工艺流程的分类及特点 (9)2.3 喷吹工艺控制要求 (10)3 高炉喷吹生产控制系统设计 (11)3.1 喷吹系统框图 (11)3.2 喷吹工艺及检测点布置 (11)3.3 喷吹系统操作方式 (12)3.4 喷吹系统过程控制描述 (13)4 系统硬件和软件配置 (16)4.1 系统硬件配置 (16)4.2 硬件系统的介绍 (16)4.3 系统的网络结构 (17)4.4 硬件设备的介绍 (17)4.5 喷吹系统软件主要功能 (18)4.5.1 喷吹控制 (18)4.5.2 煤粉的喷吹量的调节 (20)4.5.3 中间罐与喷吹罐压力控制 (20)4.5.4 高炉煤粉喷吹安全控制 (21)5 系统特色及优势 (23)6 结束语 (24)参考文献 (25)致谢 (27)1 绪论1.1高炉炼铁的介绍高炉炼铁技术经济指标良好,工艺简单,生产量大,劳动生产效率高,能耗低等优点,所以这种经济的方法生产的铁占世界铁总产量的绝大部分。

高炉喷煤控制系统的研究1 绪论1.1 课题研究背景目前,高炉喷煤存在手动调节喷煤和自动喷煤两种方式。

手动调节喷煤,喷煤量不均匀,造成高炉热制度经常性波动,不利于高炉炉况的稳定及煤比的进一步提高,采用自动喷煤技术可实现入炉煤粉量精滩,喷吹均匀,达到稳定炉况的目的,进而为提高煤比创造条件。

因此,国内企业结合自身特点,近几年正在逐步实施自动喷煤技术。

高炉喷煤系统布置形式大体分为并联罐和串联罐两种系列,并联罐布置形式比较容易实现自动喷吹,国内外都有相应技术,如采用国外技术的有:宝钢(除三高炉)、武钢、鞍钢等,采用的是荷兰的自动喷吹技术。

首钢迁钢2高炉采用的是达涅利技术;采用国内天硕钢铁(福建)有限公司开发的自动喷吹技术的企业有:济钢、邯钢等。

对于串联罐布置形式,国内均是手动喷吹,还未开发出成功的自动喷煤技术。

首钢炼铁厂和首秦公司炼铁部高炉的喷煤系统布置形式为串联罐,目前采用手动调节喷煤。

由于人工调节喷煤量的误差,首钢炼铁厂喷吹量有时误差达到15%以上,带来高炉喷煤量的不均匀,严重影响了高炉热制度稳定,不利于高炉产量及煤比的进一步提高。

这种影响在目前煤比150kg/t-160kg/t的情况下更加明显。

因此,进行串联罐高炉自动喷煤技术研究与开发是非常有必要的。

如今,随着IT业总体水平的提升,软件工程的思想被融入到各种软件开发技术中。

而20世纪60年代开始发展起来的计算机系统工程,是计算机硬件、软件、数据通信装置、数据存储设备、规章制度和有关人员的统一体。

它广泛存在于医疗、机械、电力、钢铁冶金及制造业等领域内,在各个领域有着广泛的应用,如计算机辅助设计(CAD)系统、计算机辅助制造(CAM)系统、计算机辅助教学系统、计算机辅助医疗系统、军用的计算机指挥系统、通信软件工程、公用或专用的现代通信系统和信息服务系统都各具特色,管理软件是一类最具代表性的软件工程[1]。

基于计算机的系统是“某些要素的一个集合,这些要素被组织起来以实现某种方法、过程或借助处理信息进行控制”[2]。

高炉喷煤控制系统的设计与研究可行性研究报告摘要随着自动化水平的提高,我国的钢铁企业为了节约生产成本,探索了多种节能降耗的手段,而高炉喷煤是钢铁企业降焦比增效益的有效途径。

我国对高炉喷煤技术的开发和应用尽管较早,但从近几年的发展情况来看,己不再处于领先地位,国外不少高炉的喷煤量越来越高,而且多数高炉是喷吹烟煤。

本文的控制对象为喷吹量,为了保证喷吹量的稳定,需保持喷吹速度稳定,论文分析了高炉喷煤过程中的喷煤量、喷煤速度控制曲线,并用积分分段PID控制算法对系统速度进行调节。

用MATLAB软件对整个系统模型进行了仿真分析,单回路控制系统与串级回路控制系统相比较,仿真效果表明本文设计的串级回路控制系统具有良好的动态和稳态性能。

关键词:节能降耗;高炉喷煤;串级控制目录1绪论 (1)1.1课题研究背景 (1)1.2课题研究的意义 (2)1.3高炉喷煤技术的现状及发展趋势 (5)1.4本文主要工作 (8)2高炉喷煤工艺与控制 (10)2.1喷煤工艺介绍 (10)2.1.1喷煤系统的组成 (10)2.1.2喷煤工艺流程的分类及特点 (12)2.2本论文高炉喷煤系统介绍 (13)2.3系统主要功能 (14)2.3.1喷吹控制 (15)2.3.2煤粉的喷吹速度的调节 (16)2.3.3煤粉计量 (17)2.3.4中间罐与喷吹罐压力控制 (19)2.3.5喷煤罐的称量的实现 (21)3PID控制在高炉喷煤控制系统中的应用及仿真 (22)3.1PID控制基本原理 (22)3.1.1PID控制规律 (22)3.1.2PI控制规律 (23)3.1.3PID控制算法 (24)3.1.4积分分离与积分分段PID算法 (26)3.2PID串级回路控制系统 (27)3.3Matlab仿真及PID参数整定 (28)3.3.1串级回路控制系统 (28)3.3.2串级回路与单回路的比较 (34)结论 (36)致谢 (37)参考文献 (38)1绪论1.1课题研究背景目前,高炉喷煤存在手动调节喷煤和自动喷煤两种方式。