塑料模具设计指南

- 格式:ppt

- 大小:2.83 MB

- 文档页数:55

最新PPS模具设计指南最新PPS模具设计指南1. 引言1.1 目的本设计指南旨在提供关于PPS模具设计的详细信息和指导,并帮助设计师在设计过程中考虑到关键因素和最佳实践。

2. 模具材料选择2.1 PPS材料特性- 描述PPS材料的物理和化学特性- 指出PPS材料的耐热性、耐化学物品和抗老化性能等方面的优点2.2 模具材料选择- 考虑到PPS材料的特性,给出适合制作PPS模具的材料建议- 比较不同材料之间的优缺点3. 模具设计要点3.1 模具构造- 描述PPS模具的基本结构和构造要求- 包括模具芯、模具腔、模具剥离机构等模具元件的设计要点3.2 模具尺寸- 根据产品要求和材料特性,给出模具尺寸的建议- 包括模具壁厚、尺寸容差等方面的设计要求3.3 模具冷却- 介绍模具冷却系统的设计原理和要点- 提供冷却通道的布局和直径大小的建议3.4 模具表面处理- 讨论模具表面处理的重要性和不同表面处理方法的选择- 提供模具表面处理技术的最佳实践建议4. 模具制造工艺4.1 模具加工工艺- 描述PPS模具的加工工艺和步骤- 涵盖模具加工设备、加工方法、加工参数的选择和调整等方面的内容4.2 模具组装与调试- 讨论模具组装和调试的步骤和要点- 提供模具调试过程中常见问题的解决方法5. 模具使用与维护5.1 模具使用注意事项- 建议合理使用PPS模具的注意事项- 包括模具使用环境、工艺参数的控制和操作细节等方面的建议5.2 模具维护与保养- 解释模具维护的重要性- 提供模具的日常保养和定期维护的要点和建议6. 附件请参考附件中提供的相关图表和数据。

7. 法律名词及注释- 法律名词1:注释1- 法律名词2:注释2- ...。

塑料模具课程设计指导书主编:张良英泉州信息职业技术学院目录第1章塑料模具课程设计概论第2章塑料模具课程设计的基本步骤第3章塑料模具课程设计典型案例第1章塑料模具课程设计概论1.1 课程设计的目的与内容1.课程设计的目的课程设计时塑料成型工艺与模具设计课程中的最后一个教学环节,也是一次对学生进行比较全面的塑料模具设计的训练。

其目的是:(1)巩固和深化所学课程的知识:通过课程设计,要求学生初步学会综合运用塑料模具设计及其他选修课程的基本知识和方法,来解决工程实际中的具体设计问题,以进一步巩固和深化所学课程的知识。

(2)培养塑件模具设计的能力:通过塑件成型工艺分析、分型面及浇注系统的确定、塑料模具设计的方案论证、主要零部件的设计计算、塑料模具结构设计、查阅有关标准和规范以及编写设计计算说明书,使学生掌握一般塑料模具的设计内容、步骤和方法,并在设计构思和设计技能等方面得到相应的锻炼。

(3)树立正确的设计思想:在课程设计中,要求学生学会结合当前国家有关的技术经济政策,能比较全面而辩证地分析和处理设计问题,从而逐步树立正确的设计思想。

2.课程设计的内容塑料模具课程设计题目,一般选择内容和工作量都比较适当的中等复杂程度注射模具进行设计,并要求学生在规定的时间内完成如下任务:(1)装配工作图1张(A1或A2图纸)(2)零件工作图3~4张(如塑件图、成型零件图、模具型腔图及非标准件图)(3)编写设计计算说明书1份(5000~8000字)。

1.2 课程设计的一般进程课程设计总共安排3周的时间。

课程设计的一般进程、设计内容和工作量见表1-1:表1-1 课程设计一般进程、设计内容和工作量1.3课程设计的注意事项1.正确处理继承和创新的关系要求学生在教师的指导下独立地完成课程设计。

在设计过程中,既要继承或借鉴前人的设计经验,又不能盲目地全盘照搬。

正确的途径应该是;在充分理解现有设计成果的基础上,根据具体的设计条件和要求,发挥独立思考能力,大胆地进行改进和创新。

外國工程師傳授的design資料,供大家享受。

Injection Molding Design Guidelines注塑模具设计指导Much has been written regarding design guidelines for injection molding. Yet, the design guidelines can be summed up in just a few design rules.已经有许多关于设计注塑模具的书了,但是设计准则可以被概括以下几点:Use uniform wall thicknesses throughout the part. This will minimize sinking, warping, residual stresses, and improve mold fill and cycle times.1.零件整体壁厚保持均匀.这样可以最小化缩坑,翘曲,强度减小,模具填充和循环时间.Use generous radius at all corners. The inside corner radius should be a minimum of one material thickness.2.在转角处大量采用圆角.圆角内部最小半径为一个壁厚.Use the least thickness compliant with the process, material, or product design requirements. Using the least wall thickness for the process ensures rapid cooling, short cycle times, and minimum shot weight. All these result in the least possible part cost. 3.根据工艺,材料,产品设计需求.采用最小壁厚.最小壁厚的应用可以确保快速的冷却,短循环时间和减少喷射重量.所有这些最终达到最小的产品成本.Design parts to facilitate easy withdrawal from the mold by providing draft (taper) in the direction of mold opening or closing.4.在模具开合方向设置拔模角便于设备的运做.Use ribs or gussets to improve part stiffness in bending. This avoids the use of thick section to achieve the same, thereby saving on part weight, material costs, and cycle time costs.5.为了提高产品强度抵抗弯曲应该加筋或肋.避免用厚的结构达到同样的效果,以此减少了产品重量,材料成本,循环时间成本.The use of ribs筋的应用Ribs increase the bending stiffness of a part. Without ribs, the thickness has to be increased to increase the bending stiffness. Adding ribs increases the moment of inertia, which increases the bending stiffness. Bending stiffness = E (Young's Modulus) x I (Moment of Inertia)如果没有筋来增加强度,厚度就必须增加(费话一堆).加强筋增加了转动惯量!The rib thickness should be less than the wall thickness-to keep sinking to a minimum. The thickness ranges from 40 to 60 % of the material thickness. In addition, the rib should be attached to the base with generous radiusing at the corners.筋的厚度要<壁厚,以降低缩坑.厚度推荐=40%~60%壁厚.另外筋应该在根部倒圆角.At rib intersections, the resulting thickness will be more than the thickness of each individual rib. Coring or some other means of removing material should be used to thin down the walls to avoid excessive sinking on the opposite side.在筋交叉的截面处,壁厚要>单独的筋,为了防止在反面产生缩坑,尽量出去交叉中心的材料.The height of the rib should be limited to less than 3 x thickness. It is better to have multiple ribs to increase the bending stiffness than one high rib.筋的高度<3倍的厚度.最好多加几条代替一个.The rib orientation is based on providing maximum bending stiffness. Depending on orientation of the bending load, with respect to the part geometry, ribs oriented one way increase stiffness. If oriented the wrong way there is no increase in stiffness.筋的方向布置以增加产品强度为准,参考弯曲载荷方向(其他为费话)Draft angles for ribs should be minimum of 0.25 to 0.5 degree of draft per side.If the surface is textured, additional 1.0 degree draft per 0.025 mm (0.001 inch) depth of texture should be provided.拔模角单边0.25~05度,表皮有皮纹,没增加0.025毫米+1度.Boss DesignBosses are used for the purpose of registration of mating parts or for attaching fasteners such as screws or accepting threaded inserts (molded-in, press-fitted, ultrasonically or thermally inserted).为了配合或者为了连接如螺钉,或者有螺蚊的插入(注入,压接,超生地或热的插入) ,引入了柱. The wall thicknesses should be less than 60 % of nominal wall to minimize sinking. However, if the boss is not in a visible area, then the wall thickness can be increased to allow for increased stresses imposed by self-tapping screws.为了防止缩坑,厚度保持在60%的壁厚,如果柱在不可见部分,可以根据自攻螺钉的强度要求适当增加厚度.The base radius should be a minimum of 0.25 x thickness最小半径=0.25壁厚.The boss can be strengthened by gussets at the base, and by attaching it to nearby walls with connecting ribs.为了增强柱的强度,在根部加筋并且把它和周围的筋相连.Hoop stresses are imposed on the boss walls by press fitting or otherwise inserting inserts.周向应力会在配合或者插入时会被施加在柱上.The maximum insertion (or withdrawl) force Fmax and the maximum hoop stress, ocurring at the inner diameter of the boss, smax is given by最大的的插入力和周向应力发生在内直径.Failures of a boss are usually attributable to:失败的柱的原因归为以下:High hoop stresses caused because of too much interference of the internal diameter with the insert (or screw).由于内部直径的过多干涉造成了周向应力变大.Knit lines -these are cold lines of flow meeting at the boss from opposite sides, causing weak bonds. These can split easily when stress is applied.结合线-在柱相反方向相遇的形成大冷线,导致脆弱.Knit lines should be relocated away from the boss, if possible. If not possible, then a supporting gusset should be added near the knit line.把结合线移开,如果可能的话.如果实在不可行,在接结合线附近加筋.Snap Latches• Snaps allow an easy method of assembly and disassembly of plastic parts. Snaps consist of a cantilever beam with a bump that deflects and snaps into a groove or a slot in the mating part.对于塑料件卡扣提供了一个简便的拆装方法.卡扣由一个突起和凹槽或缝配合组成.• Snaps can have a uniform cross-section or a tapered cross section (with decreasing section height). The tapered cross-section results in a smaller strain compared to theuniform cross-section. Here we consider the general case of a beam tapering in both directions.卡扣可以有同意的截面或者成角度的.跟前者比后者有更小的应变.这里我们以便推荐两面有倾角的.When Rh=1 and Rb=1 , the above formula does not apply, L'Hospital's rule applies and the formula is simplified to the following:• Disassembly force. The disassembly force is a function of the coefficient of friction, which ranges from 0.3 to 0.6 for most plastics. The coefficient of friction also varies with the surface roughness. The rougher the surface, the higher the coefficient of friction.拆卸力.一般塑料表面摩擦系数为0.3~0.6.• There is an angle at which the mating parts cannot be pulled apart. This is known as the self-locking angle. If the angle of the snap is less than this angle, then the assembly can be disassembled by a certain force given by the above formula.The self-locking angle a = tan-1(1/µ)自锁角.卡扣的角度应该>自锁角.(记住公式就可以了)_where µ is the coefficient of friction which ranges from 0.3 to 0.6 for most plastics.摩擦系数就不说了.This computes to angles ranging from 73° for low coefficient of friction plastics to 59° for high coefficient of friction plastics.高的摩擦系数表面的自锁角为59,小的为73If this angle is exceeded then the snaps will not pull apart unless the snap beam is deflected by some other means such as a release tool.(本段大意就是要大于自锁角)This property can be used to advantage depending on the objective of using the snaps. If the snaps are to be used in the factory for assembly only (never to be disassembled by the end user), then the ramp angle the self-locking angle should be exceeded. If the user is expected to disassemble (to change batteries in a toy for example), then the angle should not be exceeded.如果不要拆卸就设计》自锁角,要是方便以后拆就《自锁角。

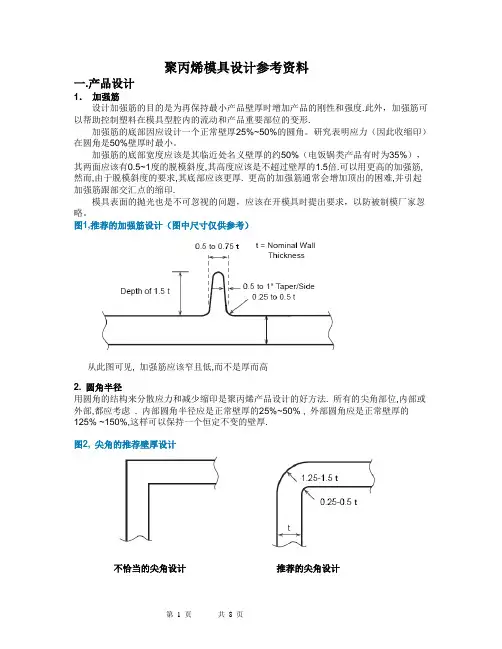

聚丙烯模具设计参考资料一.产品设计1.加强筋设计加强筋的目的是为再保持最小产品壁厚时增加产品的刚性和强度.此外,加强筋可以帮助控制塑料在模具型腔内的流动和产品重要部位的变形.加强筋的底部因应设计一个正常壁厚25%~50%的圆角。

研究表明应力(因此收缩印)在圆角是50%壁厚时最小。

加强筋的底部宽度应该是其临近处名义壁厚的约50%(电饭锅类产品有时为35%),其两面应该有0.5~1度的脱模斜度,其高度应该是不超过壁厚的1.5倍.可以用更高的加强筋,然而,由于脱模斜度的要求,其底部应该更厚. 更高的加强筋通常会增加顶出的困难,并引起加强筋跟部交汇点的缩印.模具表面的抛光也是不可忽视的问题,应该在开模具时提出要求,以防被制模厂家忽略。

图1,推荐的加强筋设计(图中尺寸仅供参考)从此图可见, 加强筋应该窄且低,而不是厚而高2. 圆角半径用圆角的结构来分散应力和减少缩印是聚丙烯产品设计的好方法. 所有的尖角部位,内部或外部,都应考虑 . 内部圆角半径应是正常壁厚的25%~50% , 外部圆角应是正常壁厚的125% ~150%,这样可以保持一个恒定不变的壁厚.图2, 尖角的推荐壁厚设计不恰当的尖角设计推荐的尖角设计3. 脱模斜度为了方便脱模,产品的动模和定模都应设计脱模斜度. 通常每边1º的脱模斜度是合适的,虽然更大的脱模斜度会更容易脱模. 如果是高结晶的聚丙烯,通常应比不结晶的聚丙烯设计更大的脱模斜度,因为前者在模具内的发生的收缩比比后者大.虽然在有些情况下,也可以用小于1º的脱模斜度, 但最好在有相似产品开模经验的基础上才用. 模具有蚀纹时要额外增加脱模斜度。

模具蚀纹深度是0.025mm时,模具的每边应增加1º脱模斜度。

4. 突出结构(强制脱模结构)应避免突出结构. 然而, 对必须有螺纹突出结构或倒扣装配的部件(如罩子), 突出结构应设计约25º的导向角以便脱模. 突出结构的根部也应尽可能设计0.010 到0.015 in(英寸),即0.25到0.375 mm的圆角.如图3所示圆形产品的突出结构的尺寸取决于其外径“T”和内径“E”的尺寸差的百分数此百分数代表突出结构允许变形的的百分数. 根据经验,如果变形超过5%就可能引起不可回弹的永久性变形.故(T-E)/T 应小于5%.图3, 内部突出结构示意图.5. 柱位柱位常作为装配固定用. 为避免柱位缩印,可参照加强筋对脱模斜度和圆角及厚度尺寸的设计,应细心设计柱位以保持恒定的壁厚.下图表示了不同的柱位设计.其中图a效果差,图b和图c的效果较好.图d和图e表明柱位内孔应最低升高到产品壁厚的30%时效果较好(图中0.5t 仅供参考)如上所示将柱位跟部减胶掏空的方法也常用于减轻柱位缩水。

塑胶模具设计手册塑胶模具设计手册塑膠模具設計手冊成品檢測及澆注系統一、成品檢測以目前課內現有設備(包括軟體及硬體)¸針對成品尺寸的檢查是一個很簡單的事情。

可以通過Pro/E的檢查¸也可以用CAE¸當然用AUTOCAD 進行檢查將更加全面快速。

我們的目標是: 快、穩、準。

那麼現在具體將三個可行方式詳細論術如下: 方法一: 運用AUTOCAD進行成品尺寸檢查。

對客戶提供的成品¸我們將運用成品檢測圖的方式將之做成一張標準檢測用的2D圖檔及圖面。

同時對成品的每個部分進行分析。

例如: 設計斜銷的空間、套筒能否運作、滑塊的設計¸以及其它一些相關技術問題。

方法二: 運用Pro/E的撿測功能對成品進行檢查。

A運用measure功能提供的項目對成品的尺寸進行檢視有: CURVE LENGTH、DISTANCE 、ANGLE 、AREA 、DIAMETER 、TRASFORM 等各項子功能。

B 運用SET UP---REF DIM進行檢測。

C 運用INFO菜單下的MODEL ANALYSIS 、MEASURE CURVE ANALYSIS 、SURFACE ANALYSIS進行分析檢測。

方法三:運用CAE功能對成品進行檢測。

二、重量材質部分: 我們知道運用Pro/E的工程計算的功能可以很清楚地計算出成品的體積、重量。

我們運用CAE提供的資料庫將常用塑膠材料的特性進行匯編¸利用方便的塑膠特性選擇注塑成型機的大小。

三、投影面積的大小: 投影面積的大小也可以通過Pro/E 計算¸當然CAE的計算也是可以完成的。

只不過是CAE中投影面積的計算費時太長。

這不是方法上的問題¸而是技巧性的問題。

四、模流分析的結果。

塑膠材料的特性及進膠方式。

一些常見的高份子材料列如下表: 結晶性非結晶性PP 聚丙烯PS(ATACTIC)聚苯乙烯HDPE高密度聚乙烯PV AC 聚酯酸乙烯LDPE低高密度聚乙烯PMMA聚甲基丙烯酸甲酯PA(NYLON) EV A乙烯--醋酸乙烯共聚合物POM聚縮醛A V PTFE EV PEO CHLORINATED PE氯化聚乙烯PETP(PET)聚對苯二甲二乙酯ABS HIPS PPO 賽璐璐(cellulose)纖維素塑膠PC 聚碳酸酯PBT 聚對丁烯二甲二乙酯對一些常見的¸我們公司及客戶們經常使用的塑膠特性做一些簡單的介紹: 一、PC塑料(POLYCARBONATE): PC 兼具有耐熱性、耐沖擊性和透明性。

最新PPS模具设计指南最新的PPS模具设计指南1.模具设计指南概述1.1 模具设计的重要性1.2 目标读者1.3 文档结构概述2.模具基础知识2.1 模具的定义和分类2.2 模具制造工艺流程2.3 模具材料选择与特性2.4 模具设计软件介绍3.模具设计的基本原则3.1 设计前准备工作3.2 模具成形方式选择3.3 模具结构设计原则3.4 模具零件设计要点4.模具构件设计4.1 模具基座设计4.2 模芯、模腔设计4.3 模具导向与定位设计4.4 模具冷却系统设计4.5 模具排气系统设计4.6 模具注塑系统设计4.7 模具射出系统设计5.模具表面处理5.1 表面处理的目的和要求5.2 常用的表面处理方法5.3 表面处理的选择依据6.模具装配与调试6.1 模具装配步骤介绍6.2 模具调试的目的和要求6.3 模具调试步骤和注意事项7.模具维护与保养7.1 模具日常维护工作7.2 模具保养计划制定7.3 模具故障排除与维修附件:附件1:PPS模具设计案例分析附件2:PPS模具制造工艺流程图附件3:PPS模具设计软件使用手册法律名词及注释:1.模具:在制造工业中用于形成特定形状的工具或设备。

2.模具基座:模具的底部承载和支撑模具零件的部分。

3.模芯:在注塑过程中用于形成工件中空心部分的零件。

4.模腔:在注塑过程中用于形成工件外形的零件。

5.射出系统:将熔融塑料材料推送到模腔中的一系列管道和部件。

6.冷却系统:用于控制模具温度并加速冷却周期的一系列通道和冷却介质。

7.表面处理:对模具表面进行涂覆、抛光、电镀等处理,以改进表面质量或增加耐磨性能。

8.模具装配:将模具零件组装到一起以形成完整的模具结构。

9.模具调试:安装模具后进行测试和调整,以确保模具能够正常工作并产生合格的产品。

10.模具维护:对模具进行定期的保养和检查,以延长模具寿命并保持工作性能。

塑料模具设计教程-凹模设计第一篇:塑料模具设计教程-凹模设计塑膠模具基礎課程講義一般凹模結構設計一.首先復習一下上節課所講的內容﹕1.分模面的確定從分模面與開模的方向來看﹐有平行于開模方向﹐垂直于開模方向﹐與開模方向成斜角。

2.分模線﹕分模線不要影響產品外觀,盡量選擇在產品棱邊上。

產品的外表面是由母模制作﹐產品的內表面是由公模仁成型制成。

3.cavity數量的確定﹕3-1.是根據所用注射機的最大注射量確定型腔數量。

(切記算出之數值不能四舍五入,只能取小)。

3-2.根據注射機的最大鎖模力確定型腔數量。

3-3.根據塑件精度確定型腔數量。

3-4.根據經濟性確定型腔數。

備注﹕注射機的規格主要是用機器噸位或鎖模力﹐另一種是用注射量確定。

二.一般母模的設計﹕凹模是成型產品外形的主要部件。

其結構特點﹕隨產品的結構和模具的加工方法而變化。

鑲拼的組合方式的優點﹕對于形狀復雜的型腔﹐若采用整體式結構﹐比較難加工。

所以采用組合式的凹模結構。

同時可以使母模邊緣的材料的性能低于母模的材料﹐避免了整體式凹模采用一樣的材料不經濟﹐由于凹模的鑲拼結構可以通過間隙利于排氣﹐減少母模熱變形。

對于母模中易磨損的部位采用鑲拼式﹐可以方便模具的維修﹐避免整體的母模報廢。

鑲拼的組合方式的缺點﹕組合式凹模的剛性不及整體式的易在塑件表面留下痕跡﹐模具結構精密機械事業處TAA080放電二課制作固定板或模框墊板塑膠模具基礎課程講義上圖是一種側壁和底部大面積的母模結構﹐鑲拼凹模塊可直接嵌入到固定板中﹐或嵌入到模框﹐模框再嵌入到固定板中。

上圖所表示的是底部大面積鑲嵌組合式凹模。

精密機械事業處TAA080放電二課制作第二篇:凹模冲压模具设计中北大学飞行器制造课程设计目录前言....................................................................................1 设计内容 (2)1、工艺性分析 (2)2、工艺方案的确定 (2)3、模具结构形式的确定 (2)4、工艺设计........................................................................3(1)计算毛坯尺寸...............................................................3(2)画排样图 (3)(3)计算材料利用率............................................................4(4)计算冲压力..................................................................5(5)初选压力机 (5)(6)计算压力中心...............................................................5(7)计算凸凹模刃口尺寸......................................................6(8)卸料板各孔口尺寸.........................................................6(9)凸模固定板个孔口尺寸 (6)5、模具结构设计…………………………………………………………6(1)模具类型的选择............................................................6(2)定位方式的选择 (6)(3)凹模设计.....................................................................6(4)凹模刃口与边缘的距离...................................................6(5)确定凹模周界尺寸 (7)(6)选择模架及确定其他冲模零件尺寸 (7)6、绘制典型零件图和装配图 (8)7、结束语...........................................................................9 致谢.................................................................................9 参考文献 (10)中北大学飞行器制造课程设计前言随着经济的发展,工业产品技术的也在不断发展,各行各业对模具的需求量越来越大,技术要求也越来越高。

塑料模具设计方案1. 引言塑料模具是用于生产塑料制品的关键工具,它的设计和制造质量直接影响到塑料制品的质量和生产效率。

本文档将介绍塑料模具设计的一般原则和步骤,并提供一个具体的案例分析,以帮助读者更好地理解塑料模具设计的过程。

2. 设计原则塑料模具设计过程中需要遵循以下原则:•功能性原则:模具的设计应能满足所需产品的各种功能要求,例如尺寸精度、表面质量等。

•可制造性原则:模具的设计应考虑到制造过程中的技术要求和制造设备的限制,以提高生产效率并降低成本。

•可靠性原则:模具的设计应考虑到长期使用时的稳定性和可靠性,避免设计上的瑕疵和易损部件。

•易维护性原则:模具的设计应考虑到维修和保养的方便性,避免过于复杂的结构和难以拆卸的部件。

3. 设计步骤塑料模具设计的一般步骤如下:1.产品分析:对所需产品进行全面分析,包括尺寸、形状、材料等方面的要求,以确定模具的设计参数。

2.模具结构设计:根据产品分析的结果,设计模具的整体结构,包括模具的核心、模腔、排气系统等。

3.模具零件设计:根据模具结构的设计,详细设计各个零部件的结构和尺寸,包括模具的导向系统、冷却系统、顶针系统等。

4.模具装配设计:将各个零部件进行装配设计,确保它们能够正确地配合和工作。

5.模具画图:利用CAD等工具绘制模具各个零部件的图纸。

6.模具加工制造:根据图纸进行模具的加工制造,包括数控加工、电火花等工艺。

7.模具调试和试模:进行模具的调试和试模工作,确保模具能够正常运行并达到设计要求。

4. 案例分析以下是一个具体的塑料模具设计方案的案例分析:产品介绍:设计一款塑料杯子,杯子尺寸为直径80mm,高度100mm,材料为食品级聚丙烯。

模具设计参数: - 轮廓尺寸:根据产品尺寸确定模腔和模芯的轮廓尺寸。

- 分型面位置:确定模具分型面的位置,以便顺利取出制品。

- 排气系统:设计一个合适的排气系统,以避免在注塑过程中产生气泡。

- 冷却系统:设计一个有效的冷却系统,以提高生产效率。

注塑模具设计说明书注塑模具设计说明书1.引言本文档旨在为注塑模具的设计提供详细指导和说明。

注塑模具是在注塑成型过程中必备的工具,准确的设计和制造对于生产高质量的注塑制品至关重要。

2.模具设计概述2.1 模具类型及用途2.2 模具材料选择2.3 模具尺寸和形状设定2.4 模具结构设计2.5 模具配件选择与设计3.模具主要零部件设计3.1 模具基板设计3.2 模具腔体与芯腔设计3.3 模具导向系统设计3.4 模具冷却系统设计3.5 模具强度校核3.6 模具表面处理4.注塑模具设计考虑因素4.1 塑料材料特性4.2 注塑工艺要求4.3 产品设计要求4.4 模具制造成本和周期5.模具设计流程5.1 需求分析与规划5.2 初始设计与草图5.3 详细设计与模拟分析5.4 模具制造与加工5.5 模具调试与试模5.6 模具验收和交付6.模具设计的注意事项6.1 常见设计错误与避免方法6.2 模具装配和拆卸注意事项6.3 模具维护与保养7.附件本文档涉及以下附件:- 附件1:注塑模具设计草图- 附件2:注塑模具3D模型文件- 附件3:模具设计分析报告8.法律名词及注释本文所涉及的法律名词及其相应注释如下:- 法律名词1:注塑成型工艺注释:指利用注塑设备将塑料加热并溶化,然后将熔融塑料注入模具腔中,并通过冷却固化成型的工艺。

- 法律名词2:模具基板注释:指注塑模具的基础组件,用于固定和支撑模具的其他部件,具有足够的强度和稳定性。

- 法律名词3:模具腔体与芯腔注释:模具腔体为模具中用于成型制品外形的部分,芯腔为模具中用于成型制品内部结构的部分。

9.结束语本文档详细介绍了注塑模具设计的各个方面。

通过遵循本文档中的指导和说明,设计师可以制定出高质量的注塑模具并实现优秀的注塑成型工艺。

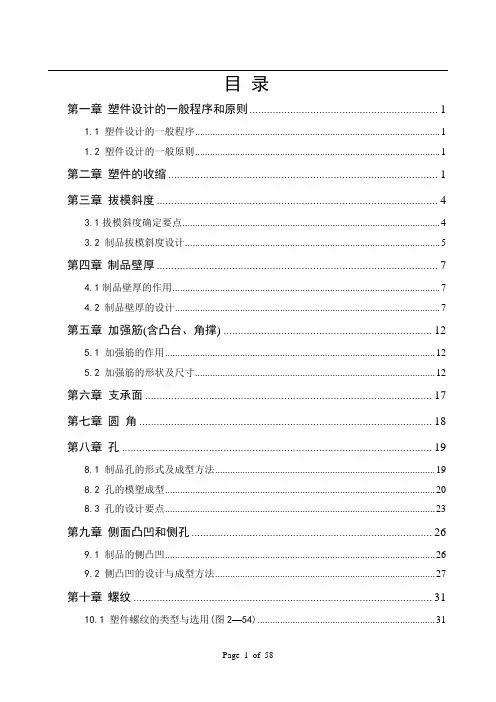

目录第一章塑件设计的一般程序和原则 (1)1.1 塑件设计的一般程序 (1)1.2 塑件设计的一般原则 (1)第二章塑件的收缩 (1)第三章拔模斜度 (4)3.1拔模斜度确定要点 (4)3.2 制品拔模斜度设计 (5)第四章制品壁厚 (7)4.1制品壁厚的作用 (7)4.2 制品壁厚的设计 (7)第五章加强筋(含凸台、角撑) (12)5.1 加强筋的作用 (12)5.2 加强筋的形状及尺寸 (12)第六章支承面 (17)第七章圆角 (18)第八章孔 (19)8.1 制品孔的形式及成型方法 (19)8.2 孔的模塑成型 (20)8.3 孔的设计要点 (23)第九章侧面凸凹和侧孔 (26)9.1 制品的侧凸凹 (26)9.2 侧凸凹的设计与成型方法 (27)第十章螺纹 (31)10.1 塑件螺纹的类型与选用(图2—54) (31)10.2塑件螺纹的模塑成型方法 (32)10.3 塑件螺纹设计要点 (32)第十一章塑件中的嵌件 (35)11.1 嵌件的结构形式 (36)11.2 嵌件在塑件中的固定 (38)11.3 嵌件在模具中的安放与定位 (40)11.4 嵌件周围塑料的裂纹和联接强度 (42)11.5 装配式嵌件(制品模塑后再装入嵌件) (43)11.6 塑料嵌件(嵌件的外插注射模塑) (44)第十二章塑件的凸凹纹(滚花) (45)第十三章标记、符号 (47)第十四章制品的尺寸精度 (47)14.1 尺寸精度的组成及影响因素 (47)14.2 塑件尺寸公差 (49)附录一:塑料的基本概念及其常用工程塑料的性能特点 (52)附录二:塑料的成型工艺 (55)塑件设计指南塑件的结构设计又称塑件的功能特性设计或塑件的工艺性。

第一章 塑件设计的一般程序和原则1.1 塑件设计的一般程序1. 详细了解塑件的功能、环境条件和载荷条件2. 选定塑件品种3. 制定初步设计方案,绘制制品草图(形状、尺寸、壁厚、加强筋、孔的位置等)4. 样品制造、进行模拟试验或实际使用条件的试验5. 制品设计、绘制正规制品图纸6. 编制文件,包括塑件设计说明书和技术条件等。

塑料模课程设计水杯盖注塑模具设计学院机电与建筑工程学院专业材料成型及控制工程姓名李瑞朝学号指导老师杨俊杰余五新目录1前言 (1)2设计任务书 (1)3塑件的结构工艺性分析 (1)4分型面及浇注系统的设计.............................5模具设计方案论证 (1)6主要零部件的设计计算 (1)7成型设备的校核计算 (1)8设计小结 (1)9参考文献 (1)1前言水杯盖在我们生活中随处可见,几乎每家每户都会用到。

市场上也有各种各样的杯盖,有时候一个灵巧鲜艳的造型便能吸引消费者的眼球,为生产厂家创造利润。

所以一个貌似简单的盖子也蕴含着无尽的商机,引人深思。

本次设计的顶盖结构非常简单,主要展现出一个最普通的生活用品的注塑成型过程,希望能有助于人们对身边事物的了解。

2设计任务书(1)塑料制品名称:水杯盖。

(2)成型方法:注塑成型。

(3)塑料原料:ABS。

(4)收缩率:0.4%~0.7%。

(5)生产批量:10万件。

3塑件的结构工艺性分析3.1塑件的几何形状分析本塑件为圆形的顶盖,尺寸中等,结构简单。

考虑到该制件精度要求较低,结合其材料性能,故选一般精度等级为:MT5。

3.2塑件原材料的成型特性分析ABS是目前产量最大,应用最广的工程塑料。

ABS是不透明非结晶型聚合物,无毒,无味,密度为1.02~1.05g/cm 3。

ABS具有突出的力学性能,坚韧,坚固;易于成型和机械加工,成型塑料油较好的光泽,经过调色可配成任何颜色。

ABS可采取注射,挤塑,吹塑,真空成型机表面涂饰等多种成型加工方法。

ABS成型性能如下:(1)易吸水,成型加工前需进行干燥处理,表面光泽要求高的塑件需长时间预热干燥。

(2)比热容低,塑化效率高,凝固也快,故成型周期短。

(3)顶出力过大或机械加工时塑件表面会留下白色痕迹,脱模斜度宜取2°以上。

(4)易产生熔接痕,模具设计是应注意尽量减少浇注系统对料流的阻力。

(5)宜采用高料温,高模温,高注射压力成型。