浅析焦炭反应性与高炉冶炼

- 格式:doc

- 大小:24.50 KB

- 文档页数:3

高炉炼铁碳和氧气反应的作用

高炉炼铁是一种常用的铁矿石冶炼方法,它通过将铁矿石与高炉的燃料和氧气进行反应来提取铁。

在高炉炼铁过程中,燃料(通常为焦炭)提供高温和还原性,它和铁矿石一起进入高炉。

在高炉内,焦炭被加热至高达1500℃的温度,并逐渐产生一系列的化学反应。

其中最重要的一步是碳与铁矿石中的氧气反应,形成一氧化碳(CO)和二氧化碳(CO2)的反应。

碳将铁矿石中的氧气氧化并还原成CO气体,并从中间生成一氧化碳。

CO气体是一种强大的还原剂,它继续与铁矿石中的氧气反应,将其还原为金属铁。

反应方程式如下:

Fe2O3 + 3C → 2Fe + 3CO

在高炉内,CO气体同时还与未反应的铁矿石反应生成一氧化碳和金属铁。

这种循环反应持续进行,直到大部分的氧气被还原并释放出铁。

在高炉内,由于高温和还原性环境,一部分的氧气与焦炭反应生成了CO2气体。

这些CO2气体通常传递到炉外,然后通过其他控制设备处理。

高炉炼铁过程中的碳和氧气反应是一种复杂而重要的化学过程。

通过遵循一系列的反应步骤,高炉能够将铁矿石中的氧气还原并释放出金属铁。

这种方法被广泛应用于工业领域,用于生产各种铁制品。

焦炭热性能影响因素分析摘要:作为高炉主要的骨架材料,焦炭的热性能对日益强化的高炉生产起到了较大影响作用,为了提高高炉的耐热属性和其生产效率,必须对焦炭的热性能进行深入研究。

本文从多个角度分析了焦炭热性能的影响因素,为相关单位进一步提高高炉的耐热性提供一些参考依据。

关键词:焦炭;热性能;影响因素引言焦炭在高炉中具有热源、还原剂、渗透剂和料柱骨架等作用,焦炭中低于1%的碳随高炉煤气逸出,其余全部消耗在高炉中,大致比例为风口燃烧55%~65%,料线与风口间碳熔反应25%~35%,生铁渗透7%~10%,其他元素还原反应及损失2%~3%。

近年来随着高炉冶炼技术的发展,特别是高炉容积大型化、高风温技术以及鼓风富氧喷煤技术的迅猛发展,焦炭作为高炉内料柱骨架,保证炉内透气、透液的作用更为突出。

焦炭质量特别是焦炭CRI及CSR对高炉冶炼有极大的影响,成为限制高炉稳定、均衡、优质、高效生产铁水的关键性因素。

1、影响焦炭热性质的主要因素1.1、原料煤性质对焦炭反应性产生的影响原料煤的变质程度、杂质含量以及结焦性能等会对焦炭反应性起到重要影响。

原料煤变质程度不同,其炼制焦炭的反应性也不尽相同。

在烟煤中,一般来说,低变质程度煤炼制的焦炭具有较高的反应性,煤的变质程度越高,所得焦炭的反应性越低,一旦煤的变质程度与贫煤接近时,其焦炭的反应性则会呈现上升情况。

实践表明,在1000℃的条件下,对变质程度不同的煤炭进行焦炭反应性试验,无论是哪种反应气体,其反应性均与煤变质程度有着密切的联系,且呈现大致相同的规律,只有氢反应具有较大的离散程度。

而在炼焦煤的范围内,其镜质组的最大平均反射率与焦炭反应性关系极为紧密,相关系数超出0.95。

1.2、煤炭中的部分矿物质则具有负催化作用或者不发生化学作用负催化作用是指对焦炭的熔损反应起到阻碍作用的矿物质,这种矿物质的存在会有效抑制焦炭反应的活性,例如煤炭中所含有的Si以及B等元素,对二氧化碳的化学反应性有着较强的遏制作用。

焦炭质量的提高与炼焦工艺的发展探讨关键词:焦炭质量炼焦工艺发展一、前言随着经济的快速发展,各种大型高炉不断出现,高炉冶炼技术不断提高,高炉对焦炭质量要求越来越高,生产出符合大型高炉要求的高质量焦炭成为焦化厂急需解决的一个重大问题。

本文就焦炭质量和炼焦工艺进行详细探讨,具体内容如下分析。

二、焦炭质量影响因素及提高方法影响因素1.炼焦煤质量炼焦煤的质量直接决定着焦炭质量,炼焦煤中的灰分几乎100%的残留在焦炭中,焦炭的灰分为配合煤灰分的1.3-1.4倍,炼焦煤中的硫分60%-70%转到焦炭中去,焦炭的硫分为配合煤硫分的80%-90%,炼焦煤的粘结性于结焦性直接决定着焦炭强度的好坏。

2.炼焦工艺条件2.1标准温度焦炉炉温的高低直接影响炼焦煤的粘结性和结焦速度,从而对焦炭质量产生影响。

特别是在半焦收缩阶段,如果炉温较低对焦炭的缩聚和最终热分解产生影响,直接影响焦炭气孔率。

温度较高使收缩速度加快,焦炭产生的裂纹较多,不利于焦炭质量的提高,因此合适的标准温度显得尤为重要,提高炼焦终温,结焦终了时采取焖炉等措施,可以使焦炭结构致密,从而降低焦炭反应性。

2.2熄焦方式焦炭的熄焦方式也对焦炭质量起着重要影响,当炼焦煤配比及其它工艺条件都相同时,干熄焦焦炭比湿熄焦焦炭的反应性及反应后强度都好。

主要原因是采用干熄焦时,焦炭的残余挥发份得到继续释放,焦炭在干熄炉内继续缩聚,使焦炭更加致密,而湿熄焦过程中水汽对焦炭气孔表面起活化反应,该活化反应可以降低焦炭的反应性。

2.3捣固工艺通过捣固煤料,使煤料的堆密度增加,煤粒间的空隙变小,从而减少结焦过程中为填充空隙所需胶质体数量。

所以,较少的胶质体就可以在煤粒之间形成较强的界面结合。

而且随着煤饼堆密度的增加,其透气性变差,结焦过程中产生的干馏气体难以析出,胶质体的膨胀压力变大,促使煤粒受压变实,进一步加强了煤粒间的结合,从而提高煤的黏结性,达到改善焦炭热性能的目的。

三、提高焦炭质量的措施1.采用煤调湿工艺煤调湿是将炼焦煤料在装炉前除掉一部分水分,保持装炉煤水分稳定且相对较低,一般为6%左右。

焦炭反应性及反应后强度试验中注意事项:焦炭反应性及反应后强度是评价焦炭热性质的重要指标,对高炉冶炼影响很大。

近年来随着高炉大型化,该两个指标越来越受到人们的重视,许多国家根据国资源和技术需要制定不同的测试方法,并用相应的指标来控制焦炭的质量,我国于1983年制定了国家标准,但是由于试验条件不易掌握,导致两指标的测定值误差较大,影响了对焦炭质量的评价。

根据几年来的工作经验,提出几个测定中注意的问题仅供大家参考。

1.自测观察其大小是否均匀外,每次试验不仅要保证试样质量符合标准。

同时还要尽量使试样的焦块数目相等。

在反应器底部装100mm后高铝球时要装平,装焦炭块时也要均匀装平。

2.按GB/T4000-2008规定,焦炭在装入反应器前需在烘箱中干燥,温度在170-180度,干燥2小时,去除焦炭外表面吸收的水分,放入干燥器中冷却到室温。

称重(200±0.5g)入炉,为防止试验过程中焦炭丢失影响试验的准确性,试验做完后,要重新数一数焦块数目,检查与装入数目是否一致,还要检查以下反映后的焦块,如果有说明取样不好,数据的代表性和准确性差。

1.严格按照国标制焦炭样使粒度形状尽量接近。

(1).按GB/T4000-2008规定的制样方法,按比例取大于25mm焦炭20kg,弃去泡焦和炉头焦。

用颚式破碎机破碎、混匀、缩分出10kg,再用25mm、23mm圆孔筛筛分,大于25mm焦块再破碎、筛分。

取23mm筛上物,去掉薄片状焦和细条状焦,保留较厚片状焦和较粗条状焦,并将较厚片状焦和较粗条状焦用手工修整成颗粒状焦块,用制样方法一(1)在厚度为8-10mm的钢板上,钻若干个直径为21mm的圆孔钢板,在此钢板砸出110粒焦炭试样。

(2)在170-180度的烘箱中,烘干时间不低于2小时;取出焦炭冷却至室温。

(3)用二分法将试样分成2份,放入干燥瓶中备用。

制样方法二(1)用颚式破碎机破碎、混匀、缩分出10kg。

(2)用Φ25mm、Φ21mm圆孔筛筛分;大于Φ25mm的焦块再破碎、筛分。

影响焦炭反应性及反应后强度测定结果的因数张荣江【摘要】焦炭热反应性和反应后机械强度影响高炉的透气性和高炉顺行,它们是指导高炉生产的重要指标,但焦炭热反应性和反应后机械强度的测定结果受试样加工、反应温度及保护气体流量等因素的影响都很大.引起反应性结果偏高的主要因素有:升温速度过快、反应温度偏高、保护气流量太小或反应气体流量过大,此时,反应后强度结果偏低,反之亦然.本文通过大量的实验数据,总结出焦炭反应性及反应后强度测定中应注意的事项.%The blast furnace is influenced by the coke's hot reactivity and mechanical strength after reaction in breathing freely and producing all right, they are important indicators to guide the productionof blast furnace, but the test results of coke's hot reactivity and mechanical strength after reaction are influenced by sample processing, reaction temperature and protective gas flow and other factors.The main factors that cause the high reactivity result are as follows: the heating rate is too fast, the reaction temperature is too high, the shielding gas flow rate is too small or the reaction gas flow rate is too large, at this time, the strength result after the reaction is low, vice versa.Based on a large number of experimental data, the matter in the determination of coke's reactivity and strength after reaction should pay attention to were summed up.【期刊名称】《广州化工》【年(卷),期】2017(045)010【总页数】3页(P126-128)【关键词】焦炭反应性和反应后强度;升温速度;反应温度;气体流量【作者】张荣江【作者单位】贵州省六盘水职业技术学院工业系,贵州六盘水 553003【正文语种】中文【中图分类】TQ520.1焦炭反应性指焦炭对CO2的反应性,这一反应是焦炭在高炉中最主要的反应[1]。

焦炭炼铁过程中的关键因素分析与优化策略焦炭炼铁是一种重要的冶金过程,用于将铁矿石转化为钢铁。

这一过程涉及许多关键因素,包括焦炭质量、高炉操作参数以及矿石质量等。

本文将对焦炭炼铁过程中的关键因素进行分析,并提出优化策略,以提高炼铁效率和产品质量。

一、焦炭质量对炼铁过程的影响1. 焦炭含碳量:焦炭的主要成分是碳,因此焦炭含碳量的高低会直接影响到炼铁的效率和产品质量。

过高或过低的焦炭碳含量都会对高炉的冶炼过程产生不良影响。

因此,优化焦炭质量,选择合适的焦炭含碳量对提高炼铁效率至关重要。

2. 焦炭灰分含量:焦炭中的灰分含量会影响燃烧反应的稳定性和热效果。

过高的灰分含量会增加炉渣的生成量,降低炉内温度,影响高炉的正常运行。

因此,在选择焦炭时,需要注意控制焦炭的灰分含量,以提高炼铁的效率和产品质量。

3. 焦炭挥发分含量:焦炭中的挥发分是指在高温下挥发的可燃气体和液体,挥发分的含量直接影响到焦炭的燃烧性能和热效果。

适当调整焦炭挥发分含量可以提高炼铁过程的燃烧效率,并减少炉内气体的排放。

二、高炉操作参数对炼铁过程的影响1. 炉温:高炉炉温是一个重要的操作参数,它直接影响到冶炼过程中的化学反应速率和产品质量。

恰当的炉温可以提高炼铁的冶炼速度和产品质量,但过高的炉温会增加能耗,过低的炉温则会降低冶炼速度。

2. 炉压:炉压是指高炉内部炉渣和铁水压强的大小。

适当地调整炉压可以改善炼铁过程中的气流分布和物料传递,提高铁水质量和冶炼效率。

过高或过低的炉压都会导致高炉操作不稳定,影响到产品质量。

3. 喷吹速率:喷吹速率是指将空气和燃料喷吹到高炉内的速度。

适当地调整喷吹速率可以改善高炉内的气流分布和热传递,提高冶炼效率和产品质量。

三、矿石质量对炼铁过程的影响1. 矿石粒度:矿石的粒度对焦炭炼铁过程的物料传递和反应速率有着重要影响。

粒度过粗的矿石会导致冶炼效率低下,粒度过细的矿石则会增加冶炼过程中的堵塞风险。

因此,在炼铁过程中,需要选择合适的矿石粒度,以提高炼铁效率和产品质量。

浅谈提高焦炭质量的途径和技术摘要:焦炭在高炉炼铁中仍是不可替代的炉料,高炉大型化以及富氧喷煤技术的发展,对焦炭质量提出更高的要求,本文分析了焦炭抗碎强度M40、耐磨强度M10、热反应性CRI、反应后强度CSR等各质量指标对高炉生产影响和意义,以及高炉大型化对焦炭质量的要求,从而确定了提高焦炭质量的重点方向。

本文结合首钢焦化厂自2000以来改善、提高焦炭质量的实践,又参照我国焦炉建设的发展趋势,从决定和影响焦炭质量的因素着手,在提高配合煤的质量、分级粉碎改造、岩相配煤的初步探索、焦炉大型化、稳定优化焦炉操作、采用低水分熄焦及干熄焦、焦炭钝化出理等方面,对提高焦炭质量的方法分别进行了详细的分析。

对未来改进焦炭质量的新技术进行了展望。

焦炭质量的持续稳定及改进,需要与时俱进,积极推进《焦化行业规范条件》落实,淘汰老旧炉型,需借用科学技术的进步以大数据的优势,引进吸收国内外先进的工艺、技术,结合自身实际条件,适时采用炼焦煤的预处理技术包括煤调湿、分级粉碎、配型煤,大力发展岩相配煤,引进或开发不断完善的适应企业工况的配煤专家系统,提升焦炉自动化水平,从源头到过程,稳固提升焦炭质量,为高炉顺产提供基础保障。

关键词:高炉炼铁焦炭质量提高途径技术展望引言:众所周知,焦炭在高炉炼铁中是不可缺少的炉料,焦炭在高炉练铁中的作用主要有:主要的热量来源、还原剂、生铁的渗碳剂、炉料的骨架支撑。

在当前高炉冶炼技术下,焦炭的前三种功能不会有较大的变化,但是在高喷煤比趋势下,焦炭的骨架作用会显得更加突出,相应对的质量要求也会越来越高,高炉生产要求焦炭有更高的强度、均匀的粒度和化学稳定性。

决定焦炭质量的因素有三个方面,一是配合煤的质量,二是炼焦工艺,三是焦炭后处理技术。

以服务高炉炼铁,提供更加优质的焦炭为目标,焦化专业技术人员进行了大量的研究、试验、探索,不断从优化资源配置、提高配煤准确性、煤焦质量预测模型、岩相配煤、煤的预处理技术、优化焦炉操作提升自动化水平、焦炉大型化、捣固炼焦、熄焦方法改进、焦炭整粒、焦炭钝化等方面做了大量积极地探索。

焦炭反应性和反应后强度关系及影响因素论文【摘要】为了预测焦炭在高炉中的反应行为,本文对某公司大量的焦炭进行了检测及数据分析,说明焦炭反应性与反应后强度之间有良好的负相关性。

对焦炭冷态强度与热态性能之间进行了对比,建议企业在保证焦炭的冷态强度合格的同时更要关注焦炭的热态性能指标。

在高炉内焦炭起到骨架支撑、还原剂和燃料的作用。

高炉内下降的液态炉渣及铁水都需要通过焦炭料柱的孔隙落入炉缸,而上升的气流也需要通过焦炭料柱的孔隙到达炉顶,因此,焦炭料柱必须要有良好强度才能保证高炉冶炼过程能顺利进行。

焦炭质量指标确定为6个:M40和M10两个冷态性能指标,CRI和CSR两个热态性能指标,还有灰分(Ad)和硫分(Sd)两个成分指标。

CRI是指焦炭的化学稳定性,CSR是指焦炭在炉内的高温稳定性。

焦炭的热态性能变差时,往往会造成高炉顺行变差或失常,直接影响产量和综合焦比。

因此降低CRI、提高CSR、改善高温性能已成为炼焦炼铁界共识。

一、试验方法1、焦炭反应性试验方法。

按照GB/T4000-2008,称取一定质量的焦炭试样,置于反应器中,在(1100±5)℃时与二氧化碳反应2h 后,以焦炭质量损失的百分数表示焦炭的反应性(CRI%)。

2、焦炭反应后强度实验方法.按照GB/T4000-2008,反应后的焦炭经过Ι型转鼓以20r/Min的转速共转30Min,总转数600转后,取出焦炭筛分、称量、记录各筛级质量,大于10MM粒级的焦炭占反应后焦炭的质量百分数表示焦炭的反应后强度(CSR%)。

3、焦炭取制样方法.按照GB/T1997规定的取样方法,按照GB/T4000-2008规定的试验操作方法,注意严格控制好设备的气密性、不同阶段气体的流速、各阶段的升温速度以及试验用气体的纯度。

二、焦炭的反应性和反应后强度的关系按上述试验方法对某公司的焦炭进行大量的测定并对数据进行分析,发现二者之间具有负相关性。

即反应性CRI每降低1%,反应后强度CSR就增加1.13%,反之亦然。

收稿日期:2006-06-07申晓瑗(1962~ ),工程师;650211 云南省昆明市。

焦炭反应性及反应后强度试验中应注意的几个问题申晓瑗 董旭滨(昆明焦化制气厂检测试验中心)Several problems of measuring coke reactivity and post 2reaction strengthShen Xiaoyuan Dong Xubin (Kunming Coking and gas making factory ) 焦炭反应性及反应后强度,是评价焦炭热性质的重要指标,对高炉冶炼影响很大。

近年来随着高炉大型化,这两指标越来越受到人们的重视,许多国家根据本国资源和技术需要制定了不同的测试方法,并用相应指标控制焦炭质量。

我国于1983年就制定了国家标准,并于1996年进行了修定,随着钢产量的飞速发展G B4000几乎已被所有企业接受,焦炭反应性及反应后强度测定已成为企业的日常工作。

但是由于试验条件掌握不好,两指标的测定值相差较大,影响了对焦炭质量的评价。

根据几年来的工作经验,提出几个测定中应注意的问题,供大家参考。

1 在取样和制样的过程中除了严格按照国家标准去做以外,还应使焦样的粒度和形状尽量接近 G B/T4000-1996修订了G B4000-83中的制样方法,改人工调制焦球为机械制样,焦样粒度由 19~21改为 21~25,不但范围有所扩大,焦块形状也不如老标准严格。

由于焦块粒度和形状对反应性有一定影响,粒度范围宽,形状变化大,必然会使试验数据分散。

因此在最后选取试样时一定要选择粒度相近的焦块,焦块粒度尽可能在 23左右。

最简单的办法除了目测看大小是否均匀外,每次试验不但要保证试样重量符合标准,还一定要使试样的焦块数目相等。

一般情况下普通冶金焦可取42块,捣固焦可取39块,每次试验都要如此。

装100mm 厚高铝球时要装平,装焦块时也要装均匀装平。

为防止试验过程中焦样丢失,影响试验的准确性,试验做完后,要重新数一数焦块数目,看与装入数目是否一致。

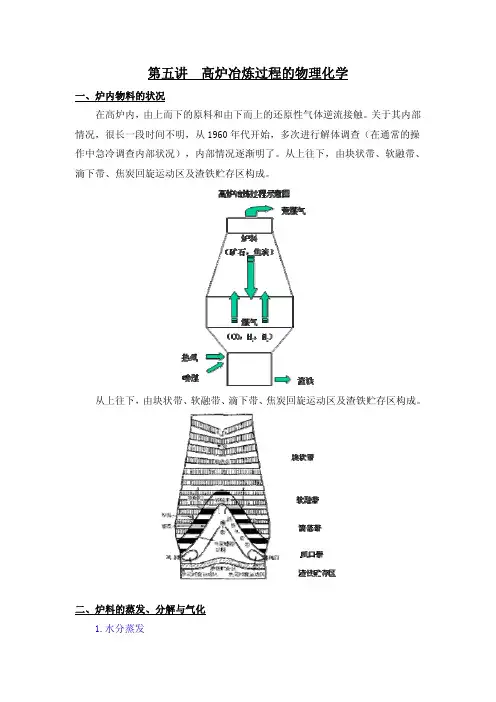

高炉炼铁原料冶金性能的检测与应用重庆科技学院贾碧教授1.原料冶金性能检测的意义2.原料冶金性能的主要内容3.原料冶金性能的检测4.原料冶金性能与高炉生产的关系5.日钢部分原料的冶金性能6.建议一.原燃料冶金性能检测的意义:众所周知,原料是高炉冶炼的基础,高炉冶炼指标的好坏与所因此,检测所用炼铁原料的冶金性能具有十分重要的意义。

二.炼铁原燃料冶金性能主要内容:○2Rt的物理意义:O o— O tRt = —————×100%O o假定铁矿石中的铁全部以Fe2O3形式存在,并把这些Fe2O3中的氧算作100%,还原一定时间后所达到脱氧的程度,以质量百分数表示。

3 Fe2O3+CO = 2 Fe3O4 + CO2(1)Fe3O4+CO = 3 FeO+ CO2(2)FeO+CO = Fe+ CO2 (3)由[ (1)式+ 2×(2)式 + 6×(3)式]/ 3 得到(4)式:3 Fe2O3+9CO = 6 Fe+ 9CO2Fe2O3+3CO = 2 Fe+ 3CO2 (4)○3还原度指数RI :还原3h 后所达到的还原度。

RI = Rt / t=3h(2)还原速率指数(RVI)○1RVI定义:用原子比O / Fe 为0.9时(相当于Rt=40%)的还原速率表示。

d R t 33.6RVI = —— = ———(% / 分)d t t60—t30式中:t 30------Rt=30%时的时间,min;t 60------Rt=60%时的时间,min;33.6------常数理解:Fe2O3 :O/Fe=1.5 T Fe =70%Fe3O4 :O/Fe=4/3 T Fe =72.41%FeO:O/Fe=1/1 T Fe =77.78%FeO0. 9 :O/Fe=0.9/1 T Fe =79.55%3.最终结果表示:以RI 作为考核指标以RVI作为参考指标(三)球团矿还原膨胀指数测定(国标GB/T 13243-91)1.检测过程:(1)选择18个球团矿要求圆、光滑、无裂纹、无明显孔洞2. 指标:(1) 软化开始温度—T A :△H压缩率 = ——×100% = 10% 时所对应的温度。

浅析焦炭反应性与高炉冶炼

摘要:总结了不同时期焦炭反应性与高炉冶炼的的认识,论述了不同反应性

的焦炭与高炉冶炼效率之间的影响关系,以及目前对改进反应性以提高生产所采

取的方法措施。

关键词:焦炭;反应性;高炉冶炼

前言

焦炭是高炉的主要燃料,在冶炼过程中不但发挥着还原剂和发热剂的坐作

用,还作为碳源起着渗碳的作用以及构成料柱骨架。焦炭的还原性依赖与它在高

炉中的反应性,一般认为焦炭反应性与焦炭反应后所剩物质的强度有着某种负相

关的关系,所以焦炭反应性与其料柱骨架有着直接关系,其反应性对高炉冶炼具

有十分重要的作用。在高炉冶炼的发展过程中,由于制造工艺和冶炼手段存在很

大差异,产生了各种高炉操作技术和配煤炼焦手段。同时,人们不断加深了对焦

炭反应性和高炉冶炼之间关系的认识。在当前环保意识不断增强、优质焦煤紧缺

的条件下,控制好焦炭的反应性对提高冶炼效率至关重要。

1.焦炭的产生与应用

早期高炉冶炼所用的燃料是木炭,而随着工业的不断发展,生铁的需求越来

越大,所消耗的木炭的量也越来越多,导致森林大量被砍伐,树木资源紧缺,再

加上木炭强度有限,导致高炉冶炼技术和产量得不到进一步发展。当时,人们试

验用没来替代木炭作为高炉的燃料和还原剂,但是由于燃烧煤时鼓风能力不够,

而且煤中还有较多的磷和硫,产生了较大的污染,所以,以煤替代木炭的想法胎

死腹中。后来,有人提出用焦炭替代木炭来作为还原剂。刚开始由于工艺的不足,

焦炭中含有过多的硫,导致试验没有成功。此后有人利用低硫煤炼制除了含硫量

较低的焦炭,成功应用与高炉冶炼中,从此高炉冶炼开启了新的篇章。

2.焦炭反应性的高低与高炉冶炼

2.1低反应性焦炭

经过多年的发展,焦炭低反应性能提高高炉冶炼效率的思想被大多数人认

可。焦炭反应性低,就意味着焦炭刚开始反应时温度较高,能够将高炉内的还原

区间接扩大,有利于铁矿石的间接还原。焦炭的可燃性和反应性低,那么它在风

口区的反应就会很慢,在燃烧区的横截面积就大,这样就能让炉料的下降速度变

得更加均匀,有利于提高产品质量。如果焦炭的反应性高,刚开始反应时温度较

高,那么炉内温度很低的情况下,焦炭就会与二氧化碳反应而产生一氧化碳,一

氧化碳不能及时与铁矿石发生反应就被高炉煤气带走排出,导致焦炭的使用率降

低。而且,高反应性的焦炭在温度较低时就开始反应,在高温时其强度必然会降

低,这就会破坏高炉里面的透气性。根据统计,焦炭的反应性如果提高2%,焦

比将会增加2kg,同时一氧化碳的利用率会降低1%。由于这些原因,人们一般

认为高反应性的焦炭不适合高炉冶炼,低反应性的焦炭能够降低焦比、减少焦炭

破损等。

低反应性焦炭焦炭的生产经过长期的探索过程。传统的生产中主要利用粘结

性较好的焦煤和肥煤来提高焦炭的各向异性,从而提高焦炭的质量,焦煤和肥煤

一般占据配煤的一半以上。这种生产方式虽然能够得到较优质的焦炭,但是由于

优质的焦煤紧缺,导致焦炭的生产成本大幅上涨,其产量也受到限制。后来经过

不断探索,人们改进了工艺手段,并利用添加剂技术来提高低反应性焦炭的生产。

利用相关的设备来改进炼焦的捣固、煤预热和调湿等工艺和技术。添加钝化剂能

在较低成本和能耗的情况下降低焦炭的反应性,钝化剂可以配煤中添加,也可以

利用焦炭的表面进行吸附,目前使用较多的钝化剂是硼酸,因为硼酸的吸附性较

好,在焦炭表面上能够阻止反应气体扩散到焦炭里面,从而减缓反应的发生。

2.2高反应性焦炭

有一些研究者认为焦炭高反应性也能适合高炉冶炼。有人认为高反应性的焦

炭在高炉中也能发挥极好的作用,高炉里面的温度能够自动调节,也就是说高炉

里卖弄的热量分布与间接还原和直接还原是互成比列并且相互制约的,他们通常

不会发生很大改变。另外,也有人认为高反应性的煤炭比低反应性的煤炭更适合

高炉冶炼。现代化的高炉炉体已经达到和很高的工作效率,所以再从低反应性煤

炭出发来提高高炉炉体反应效率已经没有实际意义了,特别是现在的铁矿石已经

有很好的还原性,高反应性的焦炭能够发挥冶炼效率。

由于反应性的截然相反,高反应性焦炭与低反应性焦炭的制备思路完全相

反,但是生产过程大致相同,也是利用添加剂和配煤工艺来提高高反应性。这时

的添加剂为催化剂,在冶炼过程中催化焦炭快速反应,添加的方式同样是直接添

加在配煤中或吸附在焦炭表面。有人认为,在配煤中增加低变质焦煤量能改变焦

炭的光学组织,从而提高其反应性;通过降低焦炭的结焦温度能减小焦炭的石墨

化程度,提高反应性。虽然如此,但是这些工艺会影响焦炭的强度。也有人认为,

与低反应性支持者相反的是,高炉里面的碱金属能够提高煤炭的反应性,所以利

用碱金属的催化作用可以生产高反应性煤炭。

3.结语

焦炭反应性的高低对高炉冶炼有着十分紧密的关系。不同见解和观点的产生

是不同时期适应生产的需要而提出来的,虽然他们都是根据焦炭的还原性而提出

不同的评价,但是得到的结果截然相反,这主要是因为当前还没有对高炉体系形

成十分全面而清晰的认识,这也是由于高炉本身就是一个复杂的高温反应器造成

的。在实际生产过程中,要根据实际条件选择相应反应性的焦炭,以达到最大效

益。

参考文献:

[1]欧阳德刚.焦炭钝化添加剂的研究现状与发展趋势[J].武钢技术, 2007,

45(4): 43-47.

[2]王存政,廖洪强,薛立民等.焦炭钝化技术的研究[J].煤炭科学技术,2006,

34(4): 71-73.

[3]胡德生,孙维周.关于焦炭钝化技术的商榷[J].世界钢铁,2010,10(6):

24-28.

[4]毕学工.焦炭质量与高炉冶炼关系的再思考[J].过程工程学报,2009(增

刊): 438-441.