浅谈离心泵的轴向力产生及解决方法

- 格式:doc

- 大小:23.50 KB

- 文档页数:3

离心式压缩机的轴向力【原创版】目录1.离心式压缩机轴向力的产生2.轴向力的危害3.轴向力的平衡方法a.叶轮对置排列b.设置平衡盘4.扩压器的定义与作用正文一、离心式压缩机轴向力的产生离心式压缩机在运行过程中,由于气体压力的增加,会产生一个从高压端到低压端的轴向推力。

这个轴向推力会对转子产生影响,使得转子沿轴向力的方向产生轴向位移。

这种位移可能会导致轴颈与轴瓦间的相对滑动,从而引发轴瓦或轴颈的拉伤,更严重的是,转子的位移可能导致机器的摩擦磨损,甚至损坏。

二、轴向力的危害轴向力如果不加以控制,可能会对离心式压缩机的运行造成严重的影响。

首先,轴向力可能导致转子与定子组件的摩擦磨损,甚至碰撞,导致机器的损坏。

其次,轴向力可能导致转子轴向位移,使得轴颈与轴瓦产生相对滑动,这可能会引发轴瓦或轴颈的拉伤。

最后,轴向力可能会导致机器运行的不稳定,影响生产效率。

三、轴向力的平衡方法为了解决轴向力对离心式压缩机的影响,一般采用以下两种方法进行平衡:a.叶轮对置排列:通过将多级叶轮采用对置排列,使得入口相反的叶轮产生一个方向相反的轴向力,从而达到平衡的效果。

b.设置平衡盘:在高压侧设置平衡盘,使得高压侧与压缩机入口保持一定的压差,这个压差产生的轴向力与叶轮产生的轴向力方向相反,从而达到平衡的效果。

四、扩压器的定义与作用扩压器是一种由隔板截面构成的环形装置,其进口为截面,出口为截面。

扩压器的作用是减少流动损失,提高升压效率。

在工程中,常采用略带收敛的扩压器,因为实验证明,这种类型的扩压器对减少流动损失,提高升压效率较为有利。

以上就是离心式压缩机的轴向力的相关知识,包括轴向力的产生、危害以及平衡方法,还有扩压器的定义与作用。

离心泵轴向力的产生及平衡措施许华峰【摘要】分析离心泵轴向力产生的原因,根据具体实际情况采用平衡措施,有效减少泵的故障,为装置平稳运行创造有利条件,同时也降低了维修成本.【期刊名称】《中国设备工程》【年(卷),期】2015(000)012【总页数】3页(P61-63)【关键词】轴向力;平衡措施;轴向力计算【作者】许华峰【作者单位】山东天弘化学有限公司,山东东营 257000【正文语种】中文【中图分类】TH311离心泵在运转时产生轴向力,流体作用在转子上的轴向力主要是由于其作用在叶轮两侧的压力分布不对称而引起的,此轴向力在工况稳定的情况下是一定值,即静态轴向力,设计时一般采用平衡装置将其平衡掉,剩余部分由止推轴承承担;而实际上,作用在止推轴承上的轴向力并不是固定不变的,运行工况、密封间隙、制造及装配误差等因素均会引起轴向力的变化,轴向力的变化部分称之为动态轴向力,而它是平衡装置无法平衡的。

加上各种轴向力计算公式理论上都存在着误差,静态轴向力的平衡也是不准确的。

这两方面是引起泵本身及电动机损坏的主要原因,极易造成作用在止推轴承上的轴向力过大或过小,轴向力过大则造成烧瓦、断轴、密封隔板的损坏或增大止推轴承的摩擦,主轴、叶轮向进口方向移动致使叶轮与泵壳发生摩擦,电动机负载加大;如果轴向力过小,则会引起转子的前后窜动。

1.轴向力的产生在离心泵中液体是在低压力P1下进入叶轮,而在高压力P2下流出叶轮。

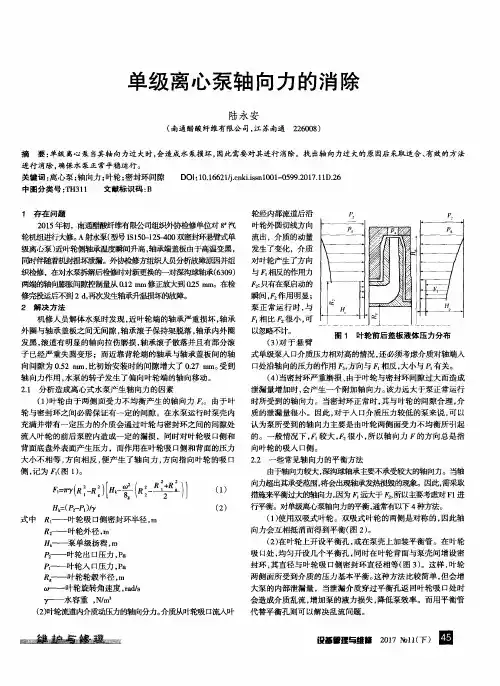

由于出口压力大于进口压力及叶轮前后盖板的不对称,使得叶轮两侧所受的液体压力不相等,因而产生了轴向推力,如图1所示。

从图1可以看出,作用在叶轮右边的压力为:P右=πr22P2;作用在叶轮左边的压力为:P左=πr12P1+π(r22-r12)P2。

式中r1、r2为叶轮的内、外圆半径,ΔP=P右+P左=πr12(P1-P2)。

因P2>P1,故ΔP是正值。

因此当离心泵运转时总有一个沿轴并指向吸入口的力作用在转子上。

叶轮入口部位是低压,而出口及叶轮背部是高压,在叶轮的前轮盖和后轮盖之间形成压差,这个压差就形成了轴向力。

单级离心泵轴向推力的原理

单级离心泵轴向推力是指离心泵在运行过程中由于叶轮的设计或操作条件等原因产生的沿轴线方向的推力。

轴向推力的产生主要与以下原理相关:

1. 动量原理:当离心泵的叶轮旋转时,液体被吸入叶轮中心,并随着叶片的旋转而加速。

由于液体在叶轮进出口之间的速度变化,根据动量守恒定律,液体会产生一个朝离心泵轴线方向的动量变化,从而产生轴向推力。

2. 叶轮叶片角度:离心泵叶轮的叶片角度也会影响轴向推力的产生。

当叶片角度设计得不合理或操作条件不当时,液体在叶轮内部的流动方向和速度分布会发生变化,从而引起轴向推力的产生。

3. 叶轮出口面积:离心泵的叶轮出口面积也会影响轴向推力的生成。

如果出口面积过小或者通道过于狭窄,液体在离开叶轮后的流动速度无法得到合理调整,从而引起了轴向推力的产生。

4. 偏心设计:叶轮偏心设计也会引起轴向推力的生成。

当叶片与旋转轴线之间的距离不一致时,液体在叶轮旋转时会受到不对称的作用力,从而产生轴向推力。

需要注意的是,轴向推力会影响离心泵的稳定性和工作条件,因此,在设计和操作离心泵时,需要合理考虑和控制轴向推力的产生。

离心压缩机轴向力离心压缩机作为现代工业中不可或缺的关键设备,广泛应用于石油、化工、电力等多个领域。

在其高效、稳定运行的背后,隐藏着一系列复杂的物理现象和工程问题,其中轴向力便是极为重要的一环。

轴向力不仅影响到压缩机的效率和可靠性,处理不当还可能导致严重的设备损坏。

因此,深入了解和分析离心压缩机的轴向力,对于优化压缩机设计、提高运行效率、延长设备寿命具有重大意义。

一、离心压缩机的工作原理在探讨轴向力之前,有必要简要回顾离心压缩机的工作原理。

离心压缩机通过高速旋转的叶轮对气体做功,使气体获得动能并在扩压器中转化为压力能,从而实现气体的压缩。

在这一过程中,气体经历了复杂的流动状态变化,包括速度、压力和温度等多个物理量的变化。

这些变化不仅影响到压缩机的性能,也是产生轴向力的根本原因。

二、离心压缩机轴向力的产生轴向力是指作用在压缩机转子上的沿轴线方向的力。

在离心压缩机中,轴向力主要来源于以下几个方面:1. 叶轮两侧的压力差:由于叶轮两侧的气体压力不同,导致产生一个沿轴线方向的力。

这个力是轴向力的主要组成部分,其大小和方向与叶轮的设计和气体的流动状态密切相关。

2. 气体的动量变化:气体在叶轮中加速和减速时,会产生动量变化,从而产生一个反作用力。

这个力虽然相对较小,但在高速旋转的叶轮上积累起来,也会对轴向力产生显著影响。

3. 密封和轴承的摩擦力:压缩机内部的密封件和轴承在工作时会产生摩擦力,这些力虽然不直接作用于叶轮,但会通过轴承和密封件的传动作用间接影响到轴向力。

三、离心压缩机轴向力的影响轴向力对离心压缩机的影响主要体现在以下几个方面:1. 轴承负荷:轴向力会直接作用在压缩机的轴承上,增加轴承的负荷。

长期超负荷运行会导致轴承磨损加剧,缩短轴承寿命,严重时甚至可能导致轴承失效。

2. 密封性能:轴向力会影响压缩机内部的密封性能。

过大的轴向力可能导致密封件变形或损坏,从而降低密封效果,增加气体泄漏的风险。

3. 转子稳定性:轴向力对转子的稳定性也有一定影响。

离心泵机械密封性能的各种振动的形成原因以及采取措施离心泵机械密封是用来封闭泵体与泵轴之间的空隙,以防止泵中液体泄漏或外部环境与内部介质相互渗透的设备。

机械密封在泵运行过程中承受着各种振动的作用,如轴向振动、径向振动、侧向振动等,这些振动会导致机械密封磨损、泄漏、损坏等问题,影响离心泵的工作效率和寿命。

因此,如何减小离心泵机械密封的振动,提高其性能和寿命,是离心泵技术发展过程中需要考虑的重要问题。

一、轴向振动的形成原因及解决措施轴向振动主要是由于离心泵轴承座局部刚度过小或轴系不平衡所引起。

在泵的运转过程中,由于离心力的作用,泵叶轮所在的主轴旋转中心与泵体轴心产生偏离,进而产生轴向振动。

当泵的运转速度增加时,轴向振动更为显著。

此时,会导致机械密封的承受力增加,使其更易磨损和损坏,最终出现泄漏等问题。

为了降低离心泵的轴向振动,可以采用以下措施:1.加强泵的轴承座刚度。

轴承座刚度越大,能够承受的载荷就越大,轴向振动的程度也相应减小。

2.加装平衡装置。

平衡装置的作用是平衡泵叶轮的离心力,使泵轴旋转中心与泵体轴心重合,从而减小轴向振动。

3.减少不平衡荷载。

不平衡荷载可能来自于泵叶轮、轴承、联轴器等部件的制造不精确或者使用寿命过长等原因,可以采取对不平衡零件进行修整或更换的方法来减少不平衡荷载。

二、径向振动的形成原因及解决措施径向振动主要是由于泵叶轮的偏心或者泵体构造不合理所引起。

在泵的运转过程中,由于泵叶轮旋转时受到的离心力和液体的惯性力的作用,会引起泵叶轮产生偏心,造成径向距离的变化,最终导致泵的径向振动。

径向振动会使机械密封受到较大的径向载荷,容易发生泄漏。

为了降低离心泵的径向振动,可以采用以下措施:1.泵叶轮加强平衡。

通过对泵叶轮进行高精度的加工和平衡实验,得到平衡质量,从而减小泵的径向振动。

2.调整泵叶轮的位置。

通过对泵叶轮的调整,使其旋转中心与泵体轴心重合,从而减小泵的径向振动。

3.减少液体流动的摩擦阻力和惯性力。

多级离心泵轴向力

多级离心泵轴向力是指在泵的运转过程中,由于叶轮的离心力和液体的惯性力等因素,使得泵的转子产生了一个沿轴线方向的力,即轴向力。

这种力的大小和方向会随着泵的运转状态而发生变化,如果轴向力过大,会对泵的正常运转产生不良影响,甚至会导致泵的损坏。

在多级离心泵中,轴向力的大小和方向主要受到以下因素的影响:

1. 叶轮的设计:叶轮的叶片数、叶片弯曲角度、进出口角度等都会影响叶轮的离心力和轴向力的大小和方向。

2. 泵的进口和出口布置:进口和出口的位置和布置方式也会影响泵的流量和压力分布,从而影响轴向力的大小和方向。

3. 液体的物理性质:液体的密度、粘度、温度等物理性质也会影响泵的流量和压力分布,从而影响轴向力的大小和方向。

4. 泵的运转状态:泵的运转状态包括转速、流量、压力等参数,这些参数的变化也会影响轴向力的大小和方向。

为了减小轴向力的影响,多级离心泵通常采用以下措施:

1. 采用双吸式结构:双吸式结构可以使得泵的进口压力分布更加均匀,从而减小轴向力的大小。

2. 采用对称式结构:对称式结构可以使得泵的进口和出口布置更加对称,从而减小轴向力的方向。

3. 采用轴向力平衡装置:轴向力平衡装置可以通过调整叶轮的进出口角度等参数,使得泵的轴向力趋于平衡。

4. 采用轴向力测量和控制系统:轴向力测量和控制系统可以实时监测泵的轴向力,并通过调整泵的运转状态等参数来控制轴向力的大小和方向。

总之,多级离心泵的轴向力是一个重要的运转参数,需要采取适当的措施来减小其影响,从而保证泵的正常运转和长期稳定性。

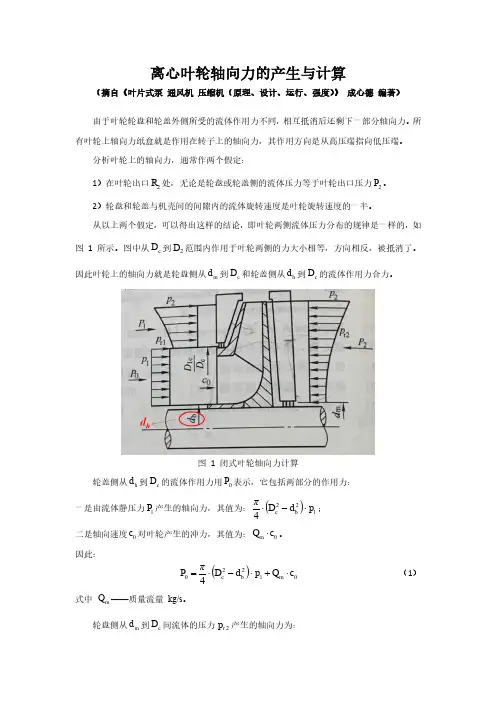

离心叶轮轴向力的产生与计算(摘自《叶片式泵 通风机 压缩机(原理、设计、运行、强度)》 成心德 编著)由于叶轮轮盘和轮盖外侧所受的流体作用力不同,相互抵消后还剩下一部分轴向力。

所有叶轮上轴向力纸盒就是作用在转子上的轴向力,其作用方向是从高压端指向低压端。

分析叶轮上的轴向力,通常作两个假定:1)在叶轮出口2R 处,无论是轮盘或轮盖侧的流体压力等于叶轮出口压力2P 。

2)轮盘和轮盖与机壳间的间隙内的流体旋转速度是叶轮旋转速度的一半。

从以上两个假定,可以得出这样的结论,即叶轮两侧流体压力分布的规律是一样的,如图1所示。

图中从c D 到2D 范围内作用于叶轮两侧的力大小相等,方向相反,被抵消了。

因此叶轮上的轴向力就是轮盘侧从m d 到c D 和轮盖侧从h d 到c D 的流体作用力合力。

图 1 闭式叶轮轴向力计算轮盖侧从h d 到c D 的流体作用力用0P 表示,它包括两部分的作用力: 一是由流体静压力1P 产生的轴向力,其值为:()1224p d D πb c ⋅-⋅; 二是轴向速度0c 对叶轮产生的冲力,其值为:0c Q m ⋅。

因此:()012204c Q pd D πP m b c ⋅+⋅-⋅=(1) 式中 m Q ——质量流量 kg/s 。

轮盘侧从m d 到c D 间流体的压力2r p 产生的轴向力为:()R R πp P P cm D d r d 222212⋅⋅⋅=-⎰(2) 式中 2P ——流体静压强作用在轮盘上的总压力;1P ——流体静压强作用在从c D 到2D 间轮盘上的总压力。

为了求上式的积分值,必须先求出2r p 随R 变化的关系式。

根据径向平衡条件,R 'ωρRp r ⋅⋅=22d d 将2ω'ω=代入上式,得: R ωρR p r ⋅⋅=224d d 假定间隙中流体的密度ρ不变且等于m ρ,则:⎰⎰⋅⋅=222d 422R R p p m r R R ωρp r 由此得: ()2222228R R ωρp p m r -⋅⋅-= (3) 将式(3)代入式(2),进行积分后得:()()()⎥⎦⎤⎢⎣⎡-⋅⋅--⋅⋅⋅-⋅-⋅=-442222222221221324mc m c m m cd D D d D u ρπp d D πP P (4)叶轮上的净轴向力为:()()()()12244222222222012421324c Q p d D πd D D d D u ρπp d D πP P P P m h c m c m c m m c ⋅-⋅-⋅-⎥⎦⎤⎢⎣⎡-⋅⋅--⋅⋅⋅-⋅-⋅=--=(5)对于通风机和压力不高的压缩机,气体密度m ρ不大,可略去离心力项,并设h m d d =,则:()()012224c Q p pd D πP m h c ⋅--⋅-⋅=(6) 如果压力较高,在十几个大气压以上,就不能忽视气体的离心力。

离心式压缩机的轴向力

(原创实用版)

目录

1.离心式压缩机轴向力的产生

2.轴向力的危害

3.轴向力的平衡方法

4.扩压器的定义及其作用

5.结论

正文

一、离心式压缩机轴向力的产生

离心式压缩机是一种常见的压缩设备,其工作原理是通过一个或多个叶轮对气体进行压缩。

在压缩过程中,每个叶轮都会使气体的压力值增加一次。

由于气体的压力在不同叶轮处不同,因此会产生一个从高压端到低压端的轴向推力。

这个轴向推力会作用在压缩机的转子上,对转子产生一定的压力。

二、轴向力的危害

轴向力可能导致离心式压缩机转子的轴向位移,使轴颈与轴瓦产生相对滑动,从而可能导致轴瓦或轴颈的损伤。

更严重的是,转子的轴向位移可能导致转子组件与定子组件的摩擦碰撞,甚至损坏机器。

因此,必须采取有效的技术措施来平衡轴向力,以提高机器运行的可靠性。

三、轴向力的平衡方法

为了平衡轴向力,离心式压缩机通常采用以下两种方法:

1.叶轮对置排列:通过将多级叶轮采用对置排列,使得入口相反的叶轮产生一个方向相反的轴向力,从而达到平衡的效果。

2.设置平衡盘:平衡盘是一种常见的轴向力平衡装置,通常安装在高压侧。

它通过保持高压侧与压缩机入口之间的压差,产生一个与叶轮产生的轴向力相反的轴向力。

四、扩压器的定义及其作用

扩压器是一种装置,其作用是在压缩机的出口处将气体的流速降低,从而提高气体的压力。

扩压器通常采用收敛形设计,因为实验证明,收敛形扩压器对减少流动损失,提高升压效率较为有利。

五、结论

总的来说,离心式压缩机的轴向力是一种常见的力,可以通过叶轮对置排列和设置平衡盘等方法进行平衡。

离心泵轴向力平衡方法全解 1 / 4

离心泵轴向力平衡方法汇总

如果不设法消除或平衡作用在叶轮上(传到轴上)的轴向力,此轴向力将拉动转子轴向串动,与固定零件接触,将造成泵零件的损坏以致不能工作。

一般常

用以下7种方法来平衡泵的轴向力。

1. 推力轴承

对于轴向力不大的小型泵,采用推力轴承承受轴向力,通常是简单而经济的方法。

即使采用其他平衡装置,考虑到总有一定的残余轴向力,有时也装设推力轴承。

2. 平衡孔或平衡管

在叶轮后盖板上附设密封环,密封环所在直径一般与前密封

环相等,同时在后盖板下部开孔,或设专用连通管与吸入侧连通。

由于液体流经密封环间隙的阻力损失,使密封下部的液体的压力下降,从而减小作用在后盖板上的轴向力。

减小轴向力的程度取决于孔的数量和孔径的大小。

在这种

情况下,仍有10~15%的不平衡轴向力。

要完全平衡轴向力必须

进一步增大密封环所在直径,需要指出的是密封环和平衡孔是相辅相成的,只设密封环无平衡孔不能平衡轴向力;只设平衡孔不设密封环,其结果是泄漏量很大,平衡轴向力的程度甚微。

采用这种平衡方法可以减小轴封的压力,其缺点是容积损失增加(平衡孔的泄漏量一般为设计流量的2~5%)。

另外,经平衡孔的泄漏流与进入叶轮的主液流相冲击,破坏了正常的流动状态,会使泵的抗汽蚀性能下降。

为此,有的泵体上开孔,通过管线与吸入管连通,但结构变得复杂。

采用上述平衡方法,轴向力是不能达到完全平衡的,剩余轴向力需由泵的轴承来承受。

用平衡孔平衡轴向力的结构使用较广,不仅单级离心泵上使用,而且多级离心泵上也使用。

1-1推力轴承 1-1平稳孔

2-2平衡管。

离心泵叶轮轴向力自动平衡新方法摘要:离心泵的作用是抽吸输送液体,原动机可提供机械能,而离心泵能够将机械能转变为液体动能以及压力能,为液体提供一定的压力,使得液体在流动过程中能够克服阻力。

在离心泵运行过程中可产生轴向推力,可对离心泵产生较大冲击,使得离心泵振幅增加,要求采用适宜的平衡方式进行调节。

对此,本文首先对轴向推动力的产生原因进行介绍,然后对离心泵叶轮轴向力自动平衡方法进行探究。

关键词:离心泵;叶轮;轴向力;平衡在流体机械中,离心泵的应用比较常见,在离心泵运行过程中,叶轮会形成轴向力,与离心泵转轴的轴心保持平行,可对离心泵运行稳定性以及使用年限造成不良影响。

另外,如果轴向力比较大,还会导致轴承被烧毁,密封性能受到严重破坏,因此,需对离心泵轴向力进行有效控制,保证离心泵处于稳定运行状态。

一、轴向推力的产生(一)作用在叶轮前、后盘上的压力不平衡。

单机叶轮轴向力作用形式如图1所示,在叶轮入口位置,压强比较低,为低压P1,而出口位置压强比较高,为高压P2,在离心泵运行中,叶轮持续旋转,并流出高压水,部分高压水通过间隙回流至叶轮前后盘外侧。

在叶轮半径R2至缝隙R1之间,前后轮盘压强分布为对称分布形式,并且可相互抵消,而在缝隙R1与轮毂半径Rg之间,叶轮左侧为入口低压,而右侧为出口高压,因此,在叶轮两侧压强并不平衡,此时即可产生轴向推力。

图1 单级叶轮轴向推力(二)叶轮内水流动量发生变化。

当水在叶轮内流动时,速度方向可沿轴向逐渐转变为径向,随着速度不断发生变化,动量也会随之变化,进而对叶轮产生较大冲击力。

通常情况下,这一冲击力比较小,如果与叶轮前后轮盘所受到的压力处于不平衡状态,则会产生轴向力。

(三)大小口环磨损严重。

随着离心泵使用年限的不断增加,大小扣环磨损越来越严重,泄漏量持续增加,与此同时,叶轮前后轮盘压强分布也随之调整,导致轴向力增加。

通常情况下,这一轴向力比较小,但是,如果离心泵处于非正常运行状态,则轴向力比较大[1]。

浅谈离心泵的轴向力产生及解决方法

摘 要:泵的轴向力尤其是多级离心式泵的轴向力不平衡在日常生产中常常

遇到,较好的了解泵的轴向力的产生对于生产中有效缓解轴向力,延长设备使用

寿命,从而提高设备的经济运行能力十分有必要。

关键词:离心泵 叶轮 轴向力 平衡

一、引言

离心泵在运转时,在其转子上产生一个很大的作用力,由于此作用力的方向

与离心泵转轴的轴心线相平行,故称为轴向力。流体作用在转子上的轴向力主要

是由于其作用在叶轮两侧的压力分布不对称而引起的,分为静态轴向力和动态轴

向力两部分,采用平衡装置无法完全平衡,易引起机器本身及原动机(尤其是电

动机)损坏,例如轴向力过大则造成烧瓦、断轴、密封隔板的损坏或增大止推轴

承的摩擦,主轴、叶轮向进口方向移动致使叶轮与机壳摩擦,原动机负载加大;

如果轴向力过小,则会引起转子的前后窜动。

二、转子产生轴向力分析[1]

三、离心泵产生的轴向力产生的原因

1.水泵叶轮的前后盖板上液体压力作用的面积大小不相等,前后泵腔中液体

压强的分布也不对称。因此,作用于叶轮前盖板上的液体压力和作用于吸入口的

压力在轴向上不能与作用在后盖板上的液体压力相平衡,从而造成一个轴向的

力,这个力是轴向力的主要组成部分。

2.液体从叶轮吸入口流入又从叶轮出口流出,其速度大小和方向均不相同,

液体动量的轴向分量发生了变化。因此,根据动量定理,在轴向方向作用了一个

冲力,或称动反力,此力指向叶轮后面。

3.轴台、轴端等结构因素引起的轴向力,其方向视具体情况而定。

4.转子重量引起的轴向力,与转子的布置方式有关。

5.影响轴向力的其它因素。

简单的说轴向力的分力可分为以下四种:

①叶轮进出口流体的压力差差生的轴向力;②转子对流体做功而受到流体的

反作用力的轴向分力;③转子安装后重心与几何中心的偏差产生的轴向分力;④

轴承以及电机不平衡传递至转子的轴向力;

四、轴向力平衡方法

在大多数情况下,泵内的轴向力值是比较大的。因此,必须设法平衡或消除

作用在叶轮上的轴向力,否则,它将使转子串动甚至与固定零件接触,造成零部

件损坏。平衡轴向力的方法有:

1.用止推轴承平衡离心泵轴向力

如果止推轴承能可靠的承受轴向推力,这将是最有效的解决方法。但由于轴

向力通常较大,用止推轴承来平衡轴向力就会使泵的结构非常复杂。所以,最好

用水力方法来平衡轴向力。但是这样就只有在降低离心泵效率的情况下才能做到

这一点。

2.用背(副)叶片方法平衡轴向力

在叶轮后盖板上作几个径向肋筋——背(副)叶片,当叶轮旋转时由于背叶

片的作用,使作用与叶轮后盖板上的液体压力值下降,从而使作用于叶轮上的轴

向力的到部分平衡。

3.用双吸叶轮平衡轴向力

双吸叶轮由于结构对称,能平衡轴向力。但由于制造误差,或两侧密封环磨

损不同,亦会存在一定的残余的轴向力。

4.用叶轮对称布置平衡轴向力

多级泵的叶轮半数对半数,面对面或者背靠背地按一定次序排列起来,可使

轴向力相互平衡。这种方法主要用于蜗壳式多级泵,有时也在节段式多级泵和潜

水泵中使用。

5.用平衡鼓平衡轴向力,平衡鼓是个圆柱体,装在末级叶轮之后,随转子一

起旋转

平衡鼓外圆表面与泵体间形成径向间隙。平衡鼓前面是末级叶轮的后泵腔,

后面是与吸入口相连通的平衡室。这样作用在平衡鼓上的压差,形成指向背向吸

入口的平衡力,该力用力平衡作用在转子上的轴向力A。

6.用平衡盘方法平衡轴向力

平衡盘平衡轴向力多用于多级节段式水泵,装在末级叶轮之后,随转子一起

旋转。

7.用平衡孔或平衡管方法平衡轴向力

平衡孔这种平衡方式可以减少轴封的压力,也即减小轴向力,但不能完全平

衡轴向力,其缺点是容积损失增加,另外,经平衡孔的泄漏流与进入叶轮的主液

流相冲击,破坏了正常的流动状态,会使泵的抗汽蚀性能下降,用平衡管,则结

构变复杂。

参考文献

[1] 史维良,魏志刚,李成植. 浅析离心式转动机械轴向力的产生与平衡[J].

化学工程与装备. 2008(12) .