基于道路谱的整车疲劳分析

- 格式:pdf

- 大小:1.31 MB

- 文档页数:10

交通科技与管理71技术与应用0 前言 随着我国基建和物流业的快速发展,重型卡车的销量快速增长。

疲劳耐久性对重型卡车的市场口碑极其重要,因此越来越受到重型卡车整车制造企业的重视。

整车疲劳耐久试验主要包括用户道路试验、试验场强化试验、室内台架试验和计算机虚拟疲劳试验。

用户道路试验因试验周期长,已基本被试验场强化试验取代。

试验场强化试验基于等效损伤原理,通过一系列典型强化路面对整车及零部件的疲劳耐久性进行验证。

通过采集目标用户道路与试验场典型强化道路载荷谱并进行疲劳损伤计算,可以得到两种道路的相对损伤关系并制订出与目标用户关联的试验场强化试验规范,从而达到加速试验的目的[1]。

室内台架试验是将加速编辑后的道路载荷谱作为输入,通过台架迭代获得试验台架加载谱,在室内台架上复现车辆在试验场道路试验时相同的失效和故障模式,可进一步缩短整车疲劳耐久试验周期。

计算机虚拟疲劳试验通过建立整车多体动力学模型并运用虚拟迭代技术,将载荷谱作为输入信号,在整车设计阶段即可对整车进行虚拟疲劳分析和寿命预测[2]。

因此,载荷谱是整车疲劳耐久性能研究的基础。

本文介绍了重型卡车试验场载荷谱采集与数据处理的基本方法,对基于载荷谱进行疲劳分析的基本原理进行了阐述。

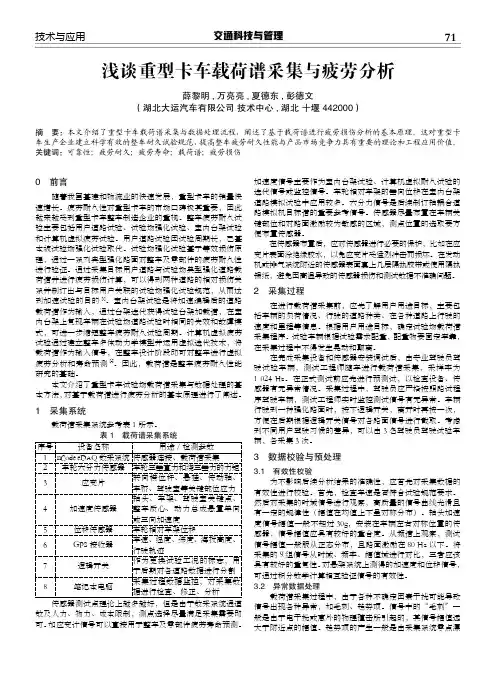

1 采集系统 载荷谱采集系统参考表1所示。

表1 载荷谱采集系统序号设备名称用途/检测参数1nCode eDAQ 数采系统传感器连接、载荷谱采集2车轮六分力传感器车轮三垂直力和绕三垂力的力矩3应变片转向横位杆、悬挂、传动轴、车桥、驾驶室等关键部位应力4加速度传感器轴头、车架、驾驶室关键点、整车质心、动力总成悬置单向或三向加速度5位移传感器车轮相对车架位移6GPS 接收器车速、经度、纬度、海拔高度、行驶轨迹7逻辑开关作为更换试验工况的标志,用于后期对各道路数据进行分割8笔记本电脑采集过程数据监控,对采集数据进行检查、修正、分析 传感器测试点理论上越多越好,但是由于数采系统通道数及人力、物力、成本限制,测点选择尽量满足采集需要即可。

路谱采集与疲劳分析在当今汽车研发中的应用随着汽车的不断普及,人们对汽车的安全性、舒适度等方面的要求也越来越高。

这就要求汽车制造商和相关研发机构在汽车设计和制造中,充分考虑驾驶员的体验和安全性。

在这一过程中,路谱采集和疲劳分析技术正逐渐成为研发中的必需品。

路谱采集是指收集不同道路场景下的驾驶行为数据,通过模拟和测试将这些数据整理成“路谱”,以便更好地研究车辆的行驶特性和进行驾驶员疲劳分析。

根据收集的数据,可以分析驾驶员在行驶过程中所遭受到的振动、加速度等信息,以便进行舒适性和安全性的优化。

在实际应用中,路谱采集可通过车载精密仪器和软件完成,同时也可以结合现场扫描和摄像等技术手段获取更全面和准确的数据。

收集的数据可通过数据分析和处理工具进行综合分析和评估,将分析结果反馈给车辆的制造商和设计师,以便更好地制定优化措施。

疲劳分析是指在长时间驾驶行驶过程中分析驾驶员的身体反应、血液流量、血氧含量、心率等指标,判断驾驶员是否出现疲劳或疾病,从而降低发生交通事故的概率。

现在,一些汽车制造商已经开始将各种传感器和测量设备集成到车内,以便实时监测驾驶员的健康状况。

同时,在疲劳分析中,还可以通过路谱采集所得到的数据进行更全面的分析和研究,识别并纠正行驶过程中所产生的不适,改善驾驶员舒适性和安全性。

这种技术的应用不仅可以帮助降低事故率,减少交通事故带来的人员伤亡和财产损失,还能提升车辆的竞争力,增加其市场需求。

需要注意的是,尽管路谱采集和疲劳分析技术在汽车制造和研发中具有广泛应用前景,但这些技术需要对数据进行隐私保护和安全性控制。

保障驾驶员的隐私和数据安全,是研发者和制造商应该考虑的一项重要问题。

总而言之,路谱采集和疲劳分析技术在当今汽车研发中的应用,可以帮助提升车辆的舒适性和安全性,优化驾驶体验、降低交通事故的发生率、提升车辆市场竞争力,具有很大的前景和潜力。

在未来的汽车发展中,这些技术肯定会发挥越来越重要的作用,成为汽车行业的重要发展方向。

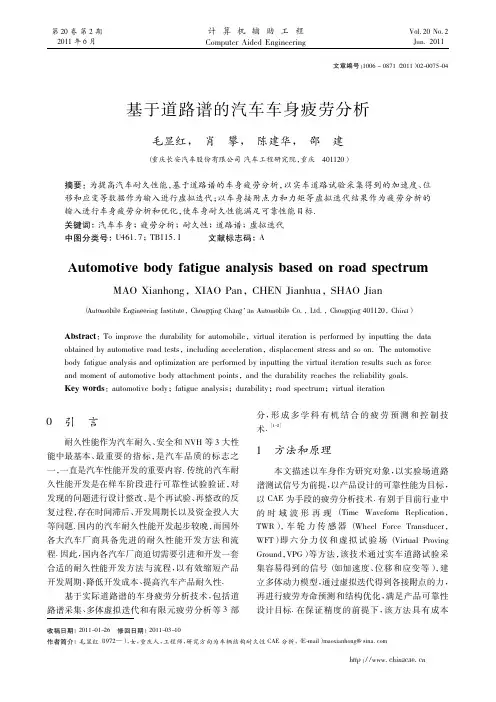

基于路谱频域的车身疲劳分析吴涛;茆汉湖;戴轶【摘要】针对车身疲劳分析中静载法无法考虑结构动力学响应,瞬态分析法无法求解过长时间域的问题,将这2种方法与频域法进行比较,发现用频域法对大规模有限元模型进行动态疲劳分析相对容易,并能完全描述动力学响应过程.根据频域法进行振动疲劳分析的理论和计算过程,给出基于路谱频域的车身疲劳分析流程.基于功率谱密度(Power Spectral Density,PSD)载荷谱的传递函数法求解某车关键部件的疲劳寿命,求解结果与疲劳试验结果比较一致.结果表明基于路谱频域的振动疲劳分析方法在汽车结构疲劳计算中的应用可行.【期刊名称】《计算机辅助工程》【年(卷),期】2012(021)002【总页数】4页(P50-52,83)【关键词】整备车身;振动疲劳;功率谱密度;路谱;频域【作者】吴涛;茆汉湖;戴轶【作者单位】上海汽车集团股份有限公司技术中心,上海201804;上海汽车集团股份有限公司技术中心,上海201804;上海汽车集团股份有限公司技术中心,上海201804【正文语种】中文【中图分类】U463.821;TB115.10 引言汽车市场竞争日趋激烈,各厂家越来越重视汽车的疲劳寿命问题,随着科学技术的进步,汽车设计部门可以在设计阶段就考虑产品的疲劳寿命问题,摆脱以往只能在产品验证阶段通过试验对产品寿命进行评估的单一手段.有限元法在设计中的应用极大地提高设计手段:最初,设计师通过模拟汽车在最差路面上的一些极限工况(如Potholes,3g Bumper和Kerbing等)进行静力学的极限强度计算,观察车辆在这些极限工况条件下是否断裂,从而评估结构的疲劳情况;后来,通过有限元法得到车辆结构的全场应力和应变历史来计算全场疲劳情况的方法逐渐成为主流.1 时域法和频域法金属材料由于受交变应力和应变的作用而发生疲劳失效,计算疲劳的理论基础,无论是名义应力寿命法,还是局部应变寿命法,都需要计算结构各部分受到的应力和应变历史.采用有限元法计算应力和应变历史的方法有准静态法和瞬态法,这2种方法都可用于求解结构在时域的应力和应变场,但也都有各自适用的范围.当激励载荷频率远小于所分析结构的自然频率时,结构不具有动力学响应,其应力状态可通过线性缩放,多通道地通过线性叠加的方法进行准静态法求解.反之,如果施加的载荷频率接近结构的固有频率,结构具有动力学响应,同时各载荷作用相互耦合,更宜选择瞬态法求解.对于具有几十万单元白车身级别的疲劳分析,即使只对线性系统进行几十秒的瞬态分析也很难完成,工程中常采用准静态法线性缩放结构的应力和应变场.对于一般的疲劳试验路面,波长和车速已知,来自路面的载荷频率通常小于6 Hz,远小于白车身的固有频率,因此准静态法适用.当疲劳路面为激励共振路面(如鹅卵石和搓板路面)时,路面波长短,在车辆达到一定速度时加载频率显著提高,有必要考虑其动力学响应.此时,使用频域法具有优势,频率响应(传递函数)分析获取功率谱密度的应力信号通常比获取时域的应力信号容易得多.2 振动疲劳分析理论和计算过程对于振动疲劳分析,输入载荷的频域表述(载荷的功率谱密度(Power Spectral Density,PSD))是时域信号的一种有效表达方式,也可通过一系列转换用频域对固定的随机过程做出统计性描述,这种统计得到每个应力幅值在一定时间范围内发生的概率分布,同样可根据传统疲劳计算方法由Miner累计损伤法则求得疲劳损伤.因此,在频域中进行振动疲劳分析,同样需要材料的S-N曲线.[1]2.1 时域信号向频域信号的转化输入载荷y=y(t)是关于时间的函数,可将其描述成一系列变幅、频率和相位的正弦波总和,即傅里叶展开式.用复数理论表达傅里叶展开式:计算复数因数时将因数规格化,规格化的因数采用不同频率下的密度函数形式进行表达;从Δf(各因数间的频率间隔)范围内密度函数下的区域获得傅里叶因数;通过傅里叶因数并根据一系列转换可得到傅里叶变换y(f),记为FFT.2.2 PSD 的矩PSD下的区域代表正弦曲线波组分(时间历程)的均方值,将其与FFT谱计算的均方值相等,可确定PSD与FFT之间的转换.PSD的矩Mndf表示PSD函数的第n个积率,一些非常重要的统计学特性(如每秒的零交叉点和峰值)可以从PSD的矩中得到,并可由这些特性计算不规则因数.这些特性在时域信号中很容易通过计数得到.这样就建立PSD信号与时域信号在统计学上的联系.2.3 概率密度函数频域中评估疲劳需要得到某种应力幅值的概率分布,根据时域信号和PSD的矩所描述的一些统计学上的共性,可推导出概率分布.[2]相关理论中应用较广泛的有窄带假设和Dirlik求解:窄带假设理论假设所有函数值为正的波峰后跟着一个对应的、数值相等的波谷,不考虑实际中是否构成应力循环,比较保守;Dirlik求解的应用更广泛[3],它也根据PSD的矩表示概率密度函数.3 基于路谱频域求解车身疲劳基于载荷谱的结构疲劳分析方法主要有静载法、瞬态应变分析法和振动疲劳分析法等.对于白车身疲劳分析,最简单和常用的方法是静载法:建立车辆的整备车身模型,在车身与底盘的连接点处分别施加单位载荷,然后应用惯性释放的方法求解多种工况下的应力分布.将每个通道单位载荷的应力分布与相关载荷(时间历程)进行简单的线性组合,获取应力场的时域分布,计算流程见图1中的静载法,静载法无法考虑结构的动力学响应.对于瞬态分析法,在面对白车身这种大模型时,用其求解过长的时间域也不现实,基于PSD载荷谱的振动疲劳频域分析方法是较好的选择,其计算流程见图1中的频域法.基于PSD载荷谱进行振动疲劳分析的方法有传递函数法和随机振动分析法.传递函数法利用模型应力传递函数和PSD表示的输入载荷,通过疲劳分析软件求得模型的振动疲劳特性,即先对有限元模型载荷输入点的各个自由度分别施加单位激励,输出车身钣金件的应力传递函数;传递函数是模型的基本特性,与输入载荷无关;试验所得载荷通常为时域的加速度载荷,可将其转化为用频域PSD表示的动态载荷;将这2个主要参数和材料疲劳特性曲线一起输入到振动疲劳分析模块,即可进行响应的损伤寿命分析.随机振动分析法将动载的PSD作为输入载荷,通过有限元软件进行随机振动分析,直接求得应力PSD[4],然后将应力PSD和材料特性直接输入到振动疲劳分析模块,分析模型的疲劳寿命.图1 静载法和频域法求解疲劳的流程Fig.1 Processes of solving fatigue with static load method and frequency domain method本文针对某整备车身和底盘的有限元模型(见图2),采用基于PSD载荷谱的传递函数法进行疲劳求解.由图2可知,整备车身主要包括带前后玻璃的车身模型,车身上具有附件的质量和惯量信息;附件包括车门、前舱盖、行李箱盖、散热器、车灯、电池、备胎、座椅、转向系统、仪表台和车身非结构质量附件等.模型的建立方法与车身模态计算模型一致.输入点为车轮轮心位置,每个输入点对应整车坐标3个方向的力和力矩,通道数目为24个.输入载荷采用疲劳试验中直接测得的车轮轮心处的六分力.由于目前的疲劳软件仅支持20个通道的耦合分析,简化掉4个通道以满足软件计算要求.在4个轮心处分别施加5个单位的激励(另外一个被简化掉),利用MD Nastran进行传递函数分析,每个传递函数对应一个PSD动态载荷谱.激励输入到振动疲劳分析模块后,结合材料S-N特性进行模型的损伤和寿命分析. 图2 有限元模型Fig.2 Finite element model作用于左后轮轮心x向的动载时域信号和由此转换来的PSD见图3,可知,由PSD分析得到的该通道载荷频率范围为0~30 Hz.通常白车身第1阶模态约为28 Hz,因此采用振动疲劳分析法考虑其动力学响应比采用静载法好.图3 x向载荷时域信号及其PSDFig.3 Time domain signal and its PSD of x direction load由于20个通道的载荷同时作用,应设置20个载荷同时作用的多载荷分析,构建PSD载荷矩阵进行计算.如需考虑每个载荷的相关性,可通过MSC Fatigue中的MFRA考虑各载荷的相关性以构建PSD载荷相关性矩阵.[5-6]受计算机能力限制,输出时可只考虑一些重点关注的零件寿命.一些关键零件的疲劳寿命云图见图4,可知,危险区域多在承重和底盘接附点位置附近,最小寿命为0.85 h,位于后悬架扭转梁左前接附点安装位置.在疲劳耐久试验中,该处在路试15 h后检查已经出现破裂,见图5.图4 一些关键零件的疲劳寿命云图,hFig.4 Fatigue life contour of some key parts,h图5 试验得到的开裂位置Fig.5 Crack position obtained by test4 结束语分别介绍有限元计算疲劳问题的时域法和频域法,简介用频域法计算疲劳的理论和计算过程.通过基于PSD载荷谱的传递函数法分析汽车道路谱振动疲劳寿命,分析结果与实际疲劳试验结果比较一致,证明基于路谱频域进行汽车结构疲劳计算可行. 参考文献:【相关文献】[1]武秀根,郑百林,杨青,等.柴油机曲轴的多柔体动力学仿真与疲劳分析[J].计算机辅助工程,2007,16(2):1-4.WU Xiugen,ZHENG Bailin,YANG Qing,et al.Multi-flexible body dynamics simulation and fatigue analysis on diesel engine crankshaft[J].Comput Aided Eng,2007,16(2):1-4.[2]隋允康.MSC Nastran有限元动力分析与优化设计实用教程[M].北京:科学出版社,2004:18-80.[3]HALFPENNY A.基于功率谱密度信号的疲劳寿命估计[J].中国机械工程,1998,9(11):16-19.HALFPENNY A.A frequency domain approach for fatigue life estimation[J].China Mech Eng,1998,9(11):16-19.[4]林晓斌.一套完整的疲劳分析设计试验管理系统nSoft[J].中国机械工程,1998,9(11):8-11.LIN Xiaobin.An integrated software system for fatigue analysis,design,test and management-nSoft[J].China Mech Eng,1998,9(11):8-11.[5]HEYES P J.基于有限元的疲劳设计分析系统MSC Fatigue[J].中国机械工程,1998,9(11):12-16.HEYES P J.Finite element based fatigue design and analysis system-MSC Fatigue[J].China Mech Eng,1998,9(11):12-16.[6]周传月,郑红霞,罗慧强,等.MSC Fatigue疲劳分析应用与实例[M].北京:科学出版社,2005:27-70.[7]BENDAT J S.Probability functions for random responses,NASA-5-4590[R].1964.。

基于实测载荷谱的整车疲劳开发与试验对比研究摘要:采集某试验车的试验场道路载荷谱,建立其多体动力学(Multi-body Dynamics,MBD)模型,提取底盘件及其与车身连接点的载荷。

通过有限元疲劳仿真分析,预测整车的寿命。

在试制样车完成后,分别开展试验场道路试验和整车四通道台架试验,将仿真分析结果与试验场试验和台架试验的结果进行对比。

结果表明,仿真分析的失效位置与两种试验的失效结果一致。

有限元疲劳仿真分析和台架试验可用于产品设计阶段,具有缩短开发周期和节约开发成本的优势。

关键词:道路载荷谱;多体动力学;疲劳仿真分析;台架试验中图分类号:U267文献标文献标识码:A文献标DOI:10.3969/j.issn.2095-1469.2013.04.10近年来,我国的汽车工业发展迅速,产销量有了大幅提高。

与此同时,消费者对汽车的各项性能也提出了更加严苛的要求,其中的疲劳耐久性,由于涉及到汽车的安全性能,更是受到了制造商和消费者的高度重视。

在传统的汽车开发流程中,只有在样车试制结束后,才能开展一系列的道路试验,考核和验证其疲劳性能。

而往往很难通过一两次的设计变更和试制,就能保证产品达到设计目标,需要不断重复设计试制试验,给企业带来极大的研发成本支出,并使产品投放市场的时间滞后。

随着有限元技术、计算机硬件和数据采集技术的发展,基于实测道路载荷谱的疲劳性能开发技术,能够有效节约汽车产品研发成本,缩短研发周期。

其技术流程如图1所示。

本文以某轻型客车为例,论述了该技术路线中的道路载荷谱采集,有限元疲劳寿命预测和疲劳耐久台架试验等关键环节,并将仿真分析、台架试验和道路试验的结果相比较,验证了该方法的准确性和可行性。

1 道路载荷谱采集为了消除驾驶员的驾驶习惯和路面偶然因素对数据的影响[1],道路载荷谱采集工作由3名驾驶员进行,每人采集5次。

在试验场的强化路路段,使用MSC六分力传感器获取4个车轮轮心处承受的3个方向的力(Fx,Fy,Fz)和转矩(Mx,My,Mz),如图2所示。

收稿日期:2019-12-02作者简介:张泽俊(1989 ),男,工程师,研究方向为车辆结构耐久性CAE分析㊂E⁃mail:csuftzhang@126 com㊂DOI:10 19466/j cnki 1674-1986 2020 04 004基于实测道路谱的车身疲劳耐久性能改进张泽俊,刘宗成,颜伏伍,王雪峰,冯广冬(东风小康汽车有限公司汽车技术中心,重庆402247)摘要:基于实测试验场道路载荷谱,结合多体虚拟迭代技术与CAE疲劳损伤分析技术再现某车型车身钣金和焊点疲劳失效㊂对车身结构进行改进,改进后的样车在后续可靠性试验中未出现车身疲劳失效问题㊂工程实践表明,该方法可用于车身开发过程中疲劳失效实际问题的改进,减少物理样车试验次数,节约开发成本㊂关键词:道路谱;白车身;虚拟迭代;损伤预测中图分类号:U463DurabilityImprovementofBIWBasedonMeasuredRoadSpectrumZHANGZejun,LIUZongcheng,YANFuwu,WANGXuefeng,FENGGuangdong(AutomotiveTechnicalCenter,DongfengSokonAutomobileCo.,Ltd.,Chongqing402247,China)Abstract:ThesheetmetalandweldingspotfatiguefailureinBIWwasreproducedbasedonthemeasuredroadloadspectrumandthecombinationmethodofvirtualiterationandCAEfatiguedamageanalysis.Thebodystructurewasimprovedbasedontheanalysisresults.AndthefatiguefailureinBIWnevershowedupinthesubsequentroadtests.Theengineeringpracticeindicatesthisapproachcanbeusedtoimprovethepracticalproblemsoffatiguefailure.Thetimesofexperimentcanbegreatlyreducedandalsothedevelopmentcostscanbesavedsignificantlyinthisway.Keywords:Roadspectrum;Whitebody;Virtualiteration;Fatiguedamageprediction0㊀引言面对日趋激烈的汽车市场,各大整车制造商不断延长整车质保里程或年限来提高产品竞争力,这样整车的疲劳耐久性能开发越来越受到重视㊂车身作为整车关键子系统之一,其耐久性能成为整车性能开发中的焦点之一[1]㊂车身是一切车身部件和底盘部件的安装基础,其结构和实际承受载荷的复杂多样性,给解决车身疲劳失效问题带来了极大的困难㊂一般是通过对样车进行可靠性道路试验和道路模拟试验来确保车辆达到耐久性能[2],但该手段存在开发周期长㊁资金投入大等问题㊂某新开发SUV车型,在整车道路模拟试验中,左右车身后门框处均出现钣金和焊点失效问题㊂通过试验场道路谱采集㊁建立多体动力学模型进行虚拟迭代并结合CAE疲劳分析技术,从仿真角度复现了车身疲劳失效问题,解决了车身开发过程中出现的疲劳失效问题,减少了开发成本及试验的盲目性,缩短了研发周期㊂1㊀车身失效情况简介及技术研究路线某SUV车型第一轮试制样车在整车四通道可靠性道路模拟试验完成63%时,发现左右后门框位置出现钣金开裂㊁焊点失效问题,如图1所示㊂检查发现裂纹断面存在磨损痕迹,说明车身左右侧后门框在试验小于63%时就出现了疲劳失效问题㊂意味着该SUV车身前期设计不能满足疲劳耐久性能要求,存在一定的安全隐患,需要对车身门框开裂位置进行优化设计,以达到指定的疲劳耐久性能㊂图1㊀车身门框失效通过实车在试验场采集载荷谱,并对采集的数据有效性进行检查,结合多体虚拟迭代技术和CAE分析技术再现物理试验疲劳失效点,并依据分析结果对车身结构进行改进㊂其技术路线如图2所示㊂图2㊀车身失效改进技术路线2 路谱采集及虚拟迭代2 1㊀采集工况简介采集车辆使用第一轮试制样车,在4个车轮上安装WFT六分力传感器,如图3(a)所示,采集车轮六分力信号;在车轮转向节轮心处安装加速度传感器,如图3(b)所示,采集轮心加速度信号;在前后车轮Topmount处安装加速度传感器,采集车身减震器塔顶处加速度信号;在前后减震器弹簧上布置应变计,测量前后弹簧应变信号;并安装GPS和陀螺仪,分别记录车辆行驶轨迹㊁车速和车身姿态㊂图3㊀车轮六分力传感器和轮心加速度传感器将样车配重至满载质量状态,依据路谱采集规范在某汽车试验场测量耐久试验路面(搓板路㊁卵石路㊁车身扭曲路等),GPS记录的车辆行驶轨迹如图4所示㊂图4㊀采集车辆行驶轨迹2 2㊀路谱采集结果及数据检查采集车辆布置传感器共计75个通道,各通道信号数据通过数据采集器记录和存储,每个样本采集3次㊂如图5所示,采集到的左后轮轮心的力和力矩㊂图5㊀采集到的左后轮轮心力和力矩在制动工况下,根据Fx和My的相互关系,可以判断采集到的六分力数据的正确性㊂如图6所示,左前轮在制动工况下Fx和My呈线性相关,且斜率在0 35左右,与轮胎的滚动半径一致㊂图6㊀制动力矩My和制动力Fx关系㊀㊀将采集到的4个车轮轮心Z向加速度做频谱分析,如图7所示,信号频率段主要集中在50Hz以下,与路面的激励频率一致,说明采集到的数据具备一定的有效性㊂图7㊀4个车轮轮心Z向加速度频谱2 3㊀多体虚拟迭代载荷分解采用多体虚拟迭代的方法获取车身各接附点的载荷,作为后续车身疲劳CAE分析的输入㊂将试验场采集到的载荷谱经过等效处理后,作为多体虚拟迭代的目标信号,搭建与采集样车状态一致的整车多体动力学模型,作为虚拟迭代的基础模型,如图8所示㊂图8㊀整车多体动力学模型虚拟迭代原理如图9所示,用白噪声驱动多体模型得到初始传递函数并求出反传递函数F-1,再根据试验采集的信号和反传递函数求得第一次迭代的驱动信号D1,该驱动信号再次驱动多体模型,可得到第一次的响应X1,对比X1与目标信号Xtarget,并修正公式(1)中的w,再迭代,直到满足收敛条件(Xn与Xtarget相对损伤值介于0 5 2之间[3])终止迭代㊂Dn+1=Dn+w㊃F-1㊃(Xtarget-Xn)(1)图9㊀虚拟迭代原理㊀㊀建立的多体动力学模型经过5次迭代后,迭代信号与目标信号的各通道相对损伤值范围在0 5 2之间,满足虚拟迭代精度要求㊂各次迭代收敛情况如图10所示㊂图10㊀各次迭代收敛情况通过最后一次迭代后,获取车身各接附点的力和力矩㊂图11所示为车身与后副车架连接左前接附点的力和力矩,获取的各接附点的载荷谱作为车身疲劳耐久CAE分析的输入㊂图11㊀车身与后副车架左前接附点力和力矩载荷谱3 车身疲劳CAE分析及疲劳失效再现3 1㊀车身疲劳CAE分析模型搭建搭建车身TB有限元模型,五门一罩㊁油箱㊁备胎㊁天窗等采用集中质量模拟,车身附件采用非结构质量NSM配重至钣金件上㊂车身焊点采用刚性梁Bar单元模拟[4],直径为6mm,梁单元与车身钣金件采用共节点方式连接㊂在车身18个接附点处加载六向单位载荷,共计108个通道,采用惯性释放法计算得到疲劳计算所需要的白车身结构应力场和焊点单元力场㊂3 2㊀车身疲劳损伤预测车身焊点刚性梁单元传递的力和力矩用来计算结构应力[5],基于计算的焊点结构应力对车身焊点进行疲劳损伤预测㊂焊点的材料采用Spot_Nugget_Generic和Spot_Sheel_Generic[6]㊂采用FKM法修正平均应力㊂将车身结构应力场导入疲劳分析软件,基于名义应力SN的方法,对车身进行疲劳损伤评估,其中平均应力修正采用Goodman法㊂由于车身几何形状复杂且受到多轴疲劳载荷作用,故采用临界平面法㊂临界平面法计算原理为过某点取n个等夹角的平面,对每个平面上的正应力和剪应力进行等效组合,对每个平面的等效应力计算损伤,然后取n个平面中最大损伤值为该点的损伤㊂根据车身中不同材料牌号建立不同材料的SN曲线㊂SN曲线可以通过试验获得,在缺少试验SN曲线时,可以根据材料的特性参数进行拟合得到SN曲线㊂对于母材,可以通过输入材料的抗拉极限UTS拟合得到材料应力寿命SN曲线[7],其拟合曲线如图12所示㊂图中参数SRI1㊁b1和b2通过公式(2) (5)计算得到㊂图12㊀基于UTS拟合的SN曲线SRI1=2ˑS2/(Nc1)b(2)b1=[log(S2)-log(S1)]log(Nc1)-3(3)b2=b1(2+b1)(4)S1=0 9ˑUTS;S2=0 357ˑUTS(5)式中:UTS为材料抗拉强度;S1为1000次循环下的应力幅值;S2为Nc1循环次数下的应力幅值;SRI1为循环1次即失效时的应力幅;b1和b2分别为SN曲线第一阶段和第二阶段的斜率;Nc1为SN曲线第一个拐点的循环次数,对于普通钢材材料Nc1一般取1ˑ106㊂设置好疲劳分析参数后,在疲劳分析软件中对车身焊点和钣金进行疲劳损伤计算,计算得到损伤结果如图13所示㊂可以看出:门框拐角处焊点的损伤均大于目标值1,最大损伤达到5 2(经验表明车身焊点损伤值高于1即存在失效风险);门框钣金的最大损伤为0 246(经验表明钣金处损伤值高于0 2即存在开裂风险)㊂分析结果表明:门框焊点㊁钣金失效位置与道路模拟试验失效位置一致㊂图13㊀车身焊点和钣金损伤计算结果3 3㊀车身结构改进依据上述分析结果,延长门槛梁加强板结构,并增加焊点,增加门框局部刚度,车身结构改进示意如图14所示㊂图14㊀车身结构改进示意对改进后的车身结构重新计算疲劳损伤,如图15所示㊂改进后的车身疲劳失效点的损伤远低于目标值,疲劳耐久性能得到显著提高㊂在后续的可靠性试验中,未发现门框处的焊点和钣金失效问题㊂图15㊀车身结构改进后损伤计算结果4㊀结束语以某白车身为研究对象,以实测试验场载荷谱作为多体虚拟迭代的输入,获取车身各硬点载荷谱,并结合CAE疲劳损伤预测方法,复现了可靠耐久试验中车身疲劳失效问题㊂针对车身失效位置提出了改进方案,改进后的车身失效位置的疲劳损伤值显著降低,并在后续的可靠耐久试验中未出现疲劳失效问题㊂实践表明,通过该方法预测的疲劳风险点与物理样车试验风险点比较吻合㊂该方法可用于车身开发过程中实际疲劳失效问题的改进,也可用于产品开发阶段车身的疲劳损伤预测,以此减少试验验证的盲目性,节约开发成本㊂参考文献:[1]黄金陵.汽车车身设计[M].北京:机械工业出版社,2007.[2]林育正,毛庆平.建立整车疲劳寿命分析技术的程序方法[J].车辆研测资讯,2005(3):20-27.[3]RYUS.Astudyonobtainingexcitationloadofvirtualtestlabusingvirtualiterationmethod[R].SAEPaper,2010-01-0011,2010.[4]龙海强,胡玉梅,刘波,等.基于随机载荷的白车身焊点疲劳寿命预测[J].汽车工程,2016,38(8):1006-1010.LONGHQ,HUYM,LIUB,etal.Fatiguelifepredictionforthespotweldsofbody⁃in⁃whitebasedonrandomloadings[J].AutomotiveEngineering,2016,38(8):1006-1010.[5]杜中哲,朱平,何俊,等.基于有限元法的轿车车身结构及焊点疲劳寿命分析[J].汽车工程,2006(10):944-947.DUZZ,ZHUP,HEJ,etal.FatiguelifeanalysisofcarbodystructureandspotweldbasedonFEM[J].AutomotiveEngineering,2006(10):944-947.[6]郜慧超.某重型载货汽车车架的疲劳分析及优化[D].北京:北京理工大学,2016.[7]毛显红,肖攀,陈建华,等.基于道路谱的汽车车身疲劳分析[J].计算机辅助工程,2011,20(2):75-78.MAOXH,XIAOP,CHENJH,etal.Automotivebodyfatigueanalysisbasedonroadspectrum[J].ComputerAidedEngineering,2011,20(2):75-78.L3级自动驾驶难落地?针对场景开发,发挥OTA价值是正解当前,L2级自动驾驶技术已经实现大规模的商业化运用,进一步向上突破,实现L3及以上自动驾驶汽车落地,成为了行业共同努力的方向㊂但同时也有一些车企宣称直接跃过L3级别,投入L4级自动驾驶的研发和量产㊂在自动驾驶领域,以腾讯为代表的软件和云服务提供方,对于量产落地的实现路径,有怎么样的投入和布局?日前,腾讯自动驾驶产品负责人王明明,分享了腾讯对自动驾驶落地应用的破局思路㊂从需求出发让用户早日体验到自动驾驶的便利性以用户的需求为出发点,提供场景化的自动驾驶服务,解决用户痛点,分场景㊁分需求逐步实现自动驾驶落地㊂解决高速场景中的自动驾驶,就可以在很大程度上满足用户解放双手的需求㊂另外,高速和封闭的城市快速路,道路地面标识相对清晰,路况相对简单,可以成为自动驾驶落地应用的第一步㊂除了高速和快速路,泊车也是在目前道路条件下可以比较快速实现的辅助驾驶场景㊂从2019年开始,腾讯自动驾驶团队针对高速及泊车场景进行了产品化开发,并预计在今年下半年推出针对这两种场景的自动驾驶量产解决方案,以分场景㊁分需求的方式逐步推动自动驾驶功能的量产落地㊂充分发挥腾讯的算法和云服务的优势,通过OTA让用户体验持续升级腾讯认为,实现数据闭环是自动驾驶系统不断优化的关键㊂在车辆硬件条件满足㊁算力保证的基础之上,腾讯可以结合自身的软件能力和云服务的优势,通过数据回传,尤其是cornercase的累积,实现算法的不断优化㊂经过OTA升级的方式更新软件,不断向用户开放更多自动驾驶能力,形成良性循环,为用户及车企合作伙伴带来持续的价值㊂软件定义汽车,差异化创造价值在数字化浪潮下,软件定义汽车的说法一再被提及,汽车电子软件爆炸式增长,随之而来的就是电子电气构架的变革㊂集中式架构取代传统的分布式架构,已经成为汽车电子电气架构公认的未来㊂集中式架构是方向,但是真正实现用一个或几个 大脑 来操控全车,面临着不少的挑战㊂硬件架构日趋相同,功能/体验的差异化更多通过软件的差异化实现㊂AI㊁大数据㊁云计算的发展,带来千人千面的定制化体验的潜力,使产品在硬件之外的增值变为可能㊂在这个过程中,腾讯希望聚焦自动驾驶软件,充分发挥自身的算法优势,提供模块化软件解决方案,做好数字化的工具箱,为合作伙伴提供助力㊂新基建推动产业互联网发展腾讯自动驾驶驶入快车道智慧出行领域,特别是自动驾驶产业链庞大且复杂,量产落地需要技术+政策+产业链共同驱动㊂腾讯一直在跟踪自动驾驶相关法规的进展,并力求在法规允许的范围内,为用户提供更好的产品体验㊂与此同时,腾讯也在积极推进法规建设㊂目前,腾讯正在与国家智能网联汽车(长沙)测试区㊁北京智能车联创新中心等行业机构密切合作,提升自动驾驶汽车的测试效率,共同探索测试评价的配套升级㊂自动驾驶和智能网联汽车领域将成为这一轮新基础建设加速的重点落地场景之一,腾讯自拥抱产业互联网以来,也早已布局了包含5G网络应用㊁车联网㊁自动驾驶等领域的智慧出行业务版图,连接丰富的出行服务生态,与政府部门㊁车企乃至整个汽车行业展开深入的合作,发挥自身的用户服务和生态连接能力,为智慧出行产业发展提供助力㊂(来源:互联网)。

应用LMS测试系统进行整车道路模拟疲劳耐久试验载荷谱研究1 前言道路模拟试验是一种室内试验技术,随着随机理论、控制技术和计算机的发展,整车道路模拟试验设备也日趋完善,是考察车辆道路可靠性试验的重要手段之一,且具有试验周期短、重复性和可控性好、不受天气限制等优点,能够满足各种波形再现振动试验,是汽车开发的一项重要技术[1]。

室内道路模拟试验的主要原理是:根据用户实际道路和试验场道路对车辆的等效损伤,选择合适的试验场路面,采集汽车轴头或者车身加速度等响应信号,将采集的信号进行编辑处理,获得合适的载荷谱原始信号;运用远程控制技术,将载荷谱原始响应信号作为期望信号,利用控制软件设置白噪声驱动信号,计算出台架的频率响应函数;由采集的原始信号,经过迭代,最终求出与路面激励等效的驱动信号;最后分析原始响应信号与试验台架得出的响应信号损伤比较,从而得到试验场道路最终循环次数,将驱动信号输入,进行整车疲劳耐久试验[2]。

近年来,对乘用车道路模拟强化坏路研究相对较少,且不同的设备的技术性能都有着较大的差别,试验准备要求较高,对于试验过程中的一些问题缺乏经验。

本文详细说明了试验准备的要求;应用LMS系统中的Xpress进行路谱的采集,并介绍运用Tecware编辑和处理原始信号的技巧方法及原则;并且在迭代完毕后对载荷谱原始信号与台架目标响应信号进行损伤对比,确定最终的试验循环次数。

2载荷谱的采集要进行台架试验首选要进行载荷谱的采集,实验台为四通道道路模拟试验台,因此需要采集汽车轴头位置处的加速度信号,以轴头对应的车身的侧位置作为过程辅助参考点,如图1、2所示:图1左前轴头加速度传感器安装位置图2车身加速度传感器安装位置传感器的安装原则是不论在车身还是在车轮上,传感器尽量布置在汽车的刚体位置,能够准确反映路面不平度;传感器的测量方向要尽量与车轮或车身的振动方向保持一致;确保传感器固定牢固,传感器及传感器走线不与车辆各部位产生干涉;对各传感器布置位置进行拍照,以便与台架试验时传感器保持一致[3]。

基于道路谱模拟的转向节疲劳分析康元春;李东升;张浩勤【摘要】为了解所设计的转向节疲劳寿命是否能够满足设计要求,文章首先提取了悬架典型极限工况运动时转向节各连接点所受的力,并对其进行强度分析;根据分析结果,得出该转向节在不平路面工况所受的应力最大,因此需计算不平路面下转向节的疲劳寿命;用M atlab对道路不平度曲线进行了模拟,然后将道路不平度曲线输入多体动力学软件,得到悬架转向节在该工况的载荷谱;最后根据二轴性分析结果,对转向节进行多轴疲劳寿命分析,分析结果验证了该转向节设计的合理性。

%To understand whether the designed steering knuckle fatigue life can meet the design re‐quirements ,the force of suspension steering knuckle when it moved in typical limit working condition wasobtained .Then the strength analysis was done .According to the analysis results ,the steering knuckle stress under uneven road surface condition was the largest ,so the fatigue life of the steering knuckle under that condition needed to be calculated .Road roughness curves were simulated based on Matlab ,and imported t o the multi‐body dynamics analysis software ,so that the load spectrum of steering knuckle under that condition was obtained .According to the two‐axial analysis results ,the steering knuckle multi‐axial fatigue life was analyzed .The fatigue analysis resu lts verified the ration‐ality of the structure design of the steering knuckle .【期刊名称】《合肥工业大学学报(自然科学版)》【年(卷),期】2015(000)006【总页数】5页(P748-751,845)【关键词】转向节;动力学;路面谱;疲劳分析【作者】康元春;李东升;张浩勤【作者单位】湖北汽车工业学院汽车动力传动与电子控制湖北省重点实验室,湖北十堰 442002;湖北汽车工业学院汽车动力传动与电子控制湖北省重点实验室,湖北十堰 442002;湖北汽车工业学院汽车动力传动与电子控制湖北省重点实验室,湖北十堰 442002【正文语种】中文【中图分类】U463.42转向节是转向桥、前悬架和转向传动机构交汇处的重要零件,在汽车行驶时起着承重、承受道路冲击及带动前轮旋转的作用,要求具有很高的强度。

基于相对疲劳损伤谱的整车疲劳耐久试验加速方法研究李伟;端木琼;赵成刚【摘要】The authors propose a durability test acceleration method based on relative fatigue damage spectrum (RDS). Taking a vehicle as the research object, they acquire the spindle acceleration signal and shock-absorber displacement signal. They take the RDS of structural durability test procedures as a target to optimize the test proce-dure through optimizing algorithm. And under the premise of guaranteeing the RDS consistent, they try to shorten the test cycle as possible.%提出一种基于相对疲劳损伤谱的疲劳耐久试验加速方法。

以某轿车为研究对象,在试验场采集轴头加速度信号和减振器位移信号,以结构耐久性试验程序的相对疲劳损伤谱为目标,通过优化算法对试验程序进行优化,在保证相对疲劳损伤谱一致前提下,最大限度地缩短试验周期。

【期刊名称】《客车技术与研究》【年(卷),期】2016(038)002【总页数】4页(P46-48,55)【关键词】整车疲劳;耐久试验;相对疲劳损伤谱;加速方法【作者】李伟;端木琼;赵成刚【作者单位】中国汽车技术研究中心汽车工程研究院,天津 300300;中国汽车技术研究中心汽车工程研究院,天津 300300;中国汽车技术研究中心汽车工程研究院,天津 300300【正文语种】中文【中图分类】U467.4+97在整车开发流程中,车辆的疲劳耐久性是厂商重点关注的性能指标,直接影响到客户的满意度和车辆的三包成本。

基于道路谱的汽车零件疲劳损伤预测陈书聪【摘要】对某MPV车型前轮转向节进行疲劳可靠性分析,通过逆向建模与实验对比验证模型准确性,基于刚柔耦合底盘模型和道路谱对转向节的疲劳可靠性进行分析,建立一种在虚拟平台上进行零部件快速疲劳可靠性计算并预测失效部位的方法.【期刊名称】《汽车零部件》【年(卷),期】2016(000)006【总页数】5页(P1-5)【关键词】模态试验;刚柔耦合模型;道路谱;疲劳损伤预测【作者】陈书聪【作者单位】华南理工大学广州学院,广东广州510800【正文语种】中文【中图分类】U464.13汽车疲劳可靠性往往由于出现周期过长、初期症状不明显而被人们忽略,疲劳损伤一旦出现往往会导致非常严重的汽车安全事故,所以在零件出现失效的时候往往被认为是突发的事件,但实际上汽车零件的疲劳失效并不是突然发生的,而是有一系列的演变过程。

所以,找到一种有效预测零件疲劳可靠性的分析方法,可以缩短零件的设计和测试周期,避免零件出现疲劳失效的情况发生。

另一方面,随着以可靠性为中心的汽车维修思想的推广,检测和计算零部件的疲劳可靠性的方法也显得更加重要。

以可靠性为中心的维修思想要求对汽车进行按需维修,通过前期的检测,只有在零件的潜在故障(如零件的初始裂纹)有可能导致汽车故障发生的时候才对零件进行维修,以充分利用零件的设计寿命和可靠度。

而疲劳失效的初始裂纹比较难以发现,在这种情况下,通过对零件进行疲劳可靠性分析,可以得到零件在对应汽车使用实际工况的条件下,零件的疲劳损伤模式,让汽车维修技术人员对零件的检测更有目的性和针对性,提高检测的效率和对潜在故障判断的准确性。

汽车的底盘由大量的机械零件组合而成,在对这些零件进行性能分析的时候,不能单独对单个零件进行分析,而应该将零件置于整个底盘之中来进行分析,才能得到贴合实际情况的受力过程,进而对其疲劳性能进行分析。

以转向节为例,转向节在麦弗逊式悬架中起着重要的连接车轮与车身的作用,在行驶过程中,需要承受车轮及减振器、转向拉杆、副车架等零件的作用力,受力情况复杂,是汽车底盘上较容易出现疲劳损伤的零件之一。