车辆工程毕业设计26车用轮边减速器设计

- 格式:doc

- 大小:1.03 MB

- 文档页数:38

摘要电动汽车是一种以电能作为动力来源的非轨道承载车辆,因其“节能高效、低碳环保”的突出优势,在我国汽车市场消费中占据相当一部分比例,也正是如此,围绕电动汽车进行的研究变得炙手可热。

对于电动汽车而言,轮边驱动技术是传动系统的核心要素,基本特点是电动机输出的动力经过中间传动机构传到轮边减速器,轮边减速器对驱动力进行调节,以实现减速增扭的目的,因此这一技术在重型机械、矿山车辆、载货汽车等车辆上广泛应用。

本文以电动汽车轮边减速器作为研究对象,介绍了轮边减速器的发展现状、总体构造、工作原理等内容,并且根据轮边减速器的工作条件与要求,以缩小结构尺寸,增大减速比为切入点,对整个传动方案和关键零部件进行了设计校核,并且借助有限元对总体结构强度进行了仿真分析。

关键词:电动汽车;轮边减速器;结构设计;仿真分析AbstractElectric vehicle (EV) is a kind of non rail carrying vehicle with electric energy as its power source. Because of its outstanding advantages of "energy saving, high efficiency, low carbon and environmental protection", it accounts for a considerable proportion in the consumption of the automobile market in China. So, the research on EV has become hot. For electric vehicles, the wheel drive technology is the core element of the transmission system. The basic feature is that the power output by the motor is transmitted to the wheel reducer through the intermediate transmission mechanism. The wheel reducer adjusts the driving force to achieve the purpose of reducing speed and increasing torque. Therefore, this technology is widely used in heavy machinery, mining vehicles, trucks and other vehicles.This paper takes the wheel reducer of electric vehicle as the research object, introduces the development status, overall structure, working principle and other contents of the wheel reducer, and according to the working conditions and requirements of the wheel reducer, taking reducing the structure size and increasing the reduction ratio as the breakthrough point, designs and checks the whole transmission scheme and key parts, and uses the finite element to strengthen the overall structure The simulation analysis is carried out.Key words: electric vehicle; wheel reducer; structural design; simulation analysis。

车辆工程毕业设计221重型卡车主减速器及差速器的设计正文一、引言主减速器和差速器是重型卡车传动系统中非常重要的部件,它们直接影响着车辆的性能和稳定性。

主减速器用于减缓车辆的速度,并将动力传递给车轮;差速器则用于调整驱动轮的转速差,使车辆可以顺利转弯。

因此,设计一个性能稳定、耐用可靠的主减速器及差速器非常重要。

二、主减速器的设计1.功能需求:主减速器的功能是通过减速传动,将发动机输出的高速、低扭矩的动力,转化为低速、高扭矩的动力,以实现车辆的行驶和牵引。

设计中需要考虑到主减速器的转速比、扭矩输出能力、传动效率和可靠性等方面的要求。

2.结构设计:主减速器一般采用行星齿轮传动的结构,其结构简单、可靠性高,传动效率较高。

设计时需要确定行星齿轮的参数,如齿轮齿数、模数、齿形等,以及齿轮轴的材料和加工工艺等。

3.强度计算:主减速器需要承受较大的载荷,因此在设计中需要进行强度计算,以确保主减速器的可靠性。

强度计算包括齿轮的强度计算、轴的强度计算和轴承的强度计算等。

4.润滑与冷却:主减速器的正常运行需要良好的润滑和冷却系统。

设计中需要考虑到润滑油的选用、润滑油路的设计,以及冷却器的选用和冷却系统的设计等。

三、差速器的设计1.功能需求:差速器的功能是调整驱动轮的转速差,使车辆可以顺利转弯。

设计中需要考虑到差速器的调整范围、差速器锁定功能的实现、差速器的传动效率和可靠性等方面的要求。

2.结构设计:差速器一般采用锥齿轮传动的结构,其结构复杂、可靠性较高,传动效率较低。

设计时需要确定锥齿轮的参数,如齿轮齿数、模数、齿形等,以及齿轮轴的材料和加工工艺等。

3.强度计算:差速器需要承受较大的载荷,因此在设计中需要进行强度计算,以确保差速器的可靠性。

强度计算包括齿轮的强度计算、轴的强度计算和轴承的强度计算等。

4.润滑与冷却:差速器的正常运行也需要良好的润滑和冷却系统。

设计中需要考虑到润滑油的选用、润滑油路的设计,以及冷却器的选用和冷却系统的设计等。

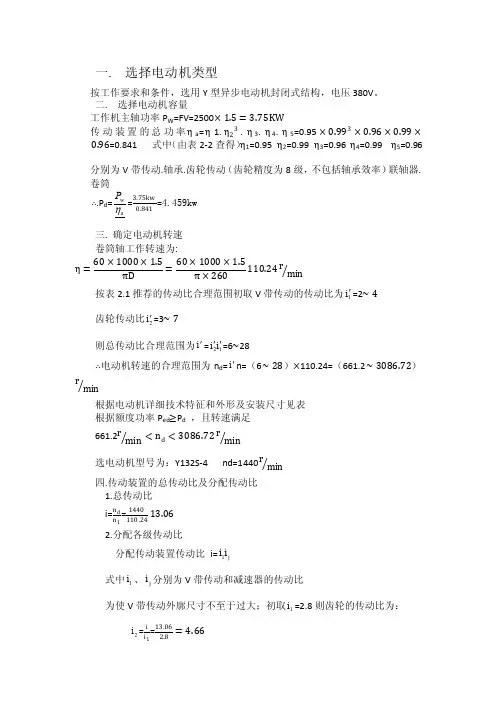

一. 选择电动机类型按工作要求和条件,选用Y 型异步电动机封闭式结构,电压380V 。

二. 选择电动机容量工作机主轴功率P W =FV=2500×1.5=3.75KW传动装置的总功率ηa =η1.η23. η3. η4. η5=0.95×0.993×0.96×0.99× 0.96=0.841 式中(由表2-2查得)η1=0.95 η2=0.99 η3=0.96 η4=0.99 η5=0.96分别为V 带传动.轴承.齿轮传动(齿轮精度为8级,不包括轴承效率)联轴器.卷筒∴.P d =w aP η=3.75kw0.841=4.459kw三. 确定电动机转速 卷筒轴工作转速为:η=60×1000×1.5πD =60×1000×1.5π×260110.24r min按表2.1推荐的传动比合理范围初取V 带传动的传动比为1i '=2∼4 齿轮传动比2i '=3∼7则总传动比合理范围为i '=21i i ''=6∼28∴电动机转速的合理范围为n d =i 'n=(6∼28)×110.24=(661.2∼3086.72)r min根据电动机详细技术特征和外形及安装尺寸见表 根据额度功率P ed ≥P d ,且转速满足 661.2r min <n d <3086.72r min 选电动机型号为:Y132S-4 nd=1440r min 四.传动装置的总传动比及分配传动比 1.总传动比 i=n d n 1=1440110.2413.062.分配各级传动比分配传动装置传动比 i=1j i i式中1i 、j i 分别为V 带传动和减速器的传动比为使V 带传动外廓尺寸不至于过大;初取1i =2.8则齿轮的传动比为: 2i =i i 1=13.062.8=4.66五.计算传动装置的运动和动力参数(1)各轴功率按工作机所需功率及传动效率进行计算 各轴的功率为:I 轴输入功率:I P 入=P d .η1=4.459×0.95=4.23kwII 轴输入功率:II P 入=I P 入.η2.η3=4.23×0.99×0.96=4.02kw III 轴输入功率:III P 入= II P 入.η2.η4=4.02×0.99×0.99=3.94KW (2)各轴的转速: I 轴的转速:n 1 =n i 1=14402.8=514.29r min II 轴的转速:n 2 =n 1i 1514.294.66=110.36r minIII 轴的转速:n 3=n 2=110.36r min(3)各轴的转矩为:I 轴的输入转矩 T 1=T d .i 1.η1=29.57×2.8×0.95=78.66N.mII 轴的输入转矩 T 2=T 1.i 2.η2.η3=78.66×4.66×0.99×0.96=348.37N.m III 轴的输入转矩 T3=T 2.η2η4=348.37×0.99×0.99=341.44N.m设计V 型带1.确定计算功率P CPC=K A .P ,已知P=5.5kw ,查表得K A =1.2 则P C =6.6kw2.选择带型 根据计算功率P C =6.6kw 和小带轮转速n 1=n d =1440r/min 查表得选A 型带3.确定V 带轮基准直径查表知A 型带的d min =75mm i=2.8 ε=0.02 n 2=14402.8=514.29r/minD d2 =n1n 2d d1 1−ε =2.8×100 1−0.02 =274.4查表 取dd1=100mm dd2=280mm 4.验算带速: V=πd d1n 160×1000π×100×144060×1000=7.54m/s5.确定带的基准长度L d 和中心距a按设计要求, 初取中心距 a 0=450mm ,符合0.7(d d1+d d2)<2(d d1+d d2) 即262.08<a 0<748.8 计算V 带的基准长度L 0 L 0=2a0+π2 (d d1+d d2)+(d d2−d d1)24a 0=2×450+π2(100+274.4)+(274.4−100)24×450=1504.708mm ≈1505mm 查表得L d =1550mm 计算实际中心距 a ≈a 0+L d −L 02=450+1550−15052=472.5mma min =a-0.015L d =472.5-0.015×1550=449.25mm a max =a+0.03L d =472.5+0.03×1550=519mm 6.验算小带轮包角 1 =1800−d d1−d d2a×57.30=1800−(274.4−100)472.5×57.30=158.850 ≈15907.确定V 带根数查表得:P 0=1.32kw △P 0=0.17kw K α=0.95 K L =0.98Z=Pc P 0=P Cp0+△P 0= 6.61.32+0.17 ×0.95×0.98=4.76所以Z=5根8.确定单根V 带的初拉力 F 0=500P C ZV2.5K α−1 +qV 2=500×6.65×7.54 2.50.95−1 +0.1×7.542=148.5N9.带传动作用在带轮轴上的压力F 0=2ZF 0sinα12=2×5×148.5×sin15902=1460N10.带轮结构设计设计斜齿轮大带轮n 2= 514.29r min ,即为减速器中的小齿轮转速n 3= 514.29r min 滚子的转速为110.36r min ,即为减速器中的大齿轮转速n 4=110.36r min 输入减速器轴的功率P 减=4.459×0.95=4.23kw ,每年工作300天(1) 取齿轮材料及热处理方法采用硬齿面,参考表;大小齿轮都用45#钢,表面淬火。

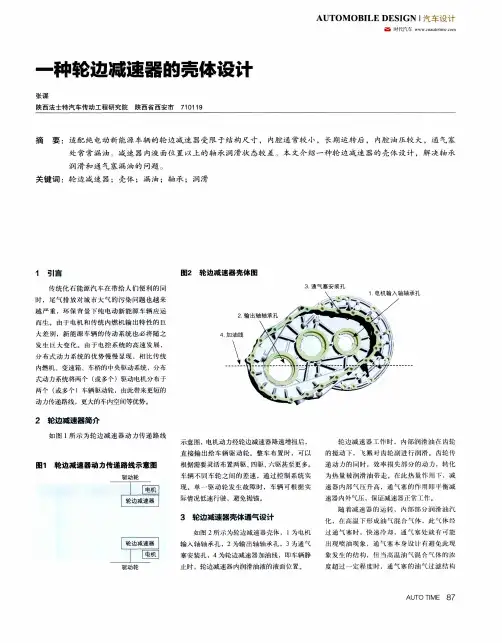

一种轮边减速器的壳体设计作者:张谋来源:《时代汽车》 2018年第9期摘要:适配纯电动新能源车辆的轮边减速器受限于结构尺寸,内腔通常较小,长期运转后,内腔油压较大,通气塞处常常漏油。

减速器内液面位置以上的轴承润滑状态较差。

本文介绍一种轮边减速器的壳体设计,解决轴承润滑和通气塞漏油的问题。

关键词:轮边减速器;壳体;漏油;轴承;润滑1引言传统化石能源汽车在带给人们便利的同时,尾气排放对城市大气的污染问题也越来越严重,环保背景下纯电动新能源车辆应运而生。

由于电机和传统内燃机输出特性的巨大差别,新能源车辆的传动系统也必将随之发生巨大变化。

由于电控系统的高速发展,分布式动力系统的优势慢慢显现,相比传统内燃机、变速箱、车桥的中央驱动系统,分布式动力系统将两个(或多个)驱动电机分布于两个(或多个)车辆驱动轮,由此带来更短的动力传递路线,更大的车内空间等优势。

2轮边减速器简介如图1所示为轮边减速器动力传递路线示意图,电机动力经轮边减速器降速增扭后,直接输出给车辆驱动轮。

整车布置时,可以根据需要灵活布置两驱、四驱、六驱甚至更多。

车辆不同车轮之间的差速,通过控制系统实现。

单一驱动轮发生故障时,车辆可根据实际情况低速行驶,避免抛锚。

3轮边减速器壳体通气设计如图2所示为轮边减速器壳体,1为电机输入轴轴承孔,2为输出轴轴承孔,3为通气塞安装孔,4为轮边减速器加油线,即车辆静止时,轮边减速器内润滑油液的液面位置。

轮边减速器工作时,内部润滑油在齿轮的搅动下,飞溅对齿轮副进行润滑。

齿轮传递动力的同时,效率损失部分的动力,转化为热量被润滑油带走。

在此热量作用下,减速器内部气压升高,通气塞的作用即平衡减速器内外气压,保证减速器正常工作。

随着减速器的运转,内部部分润滑油汽化,在高温下形成油气混合气体,此气体经过通气塞时,快速冷却,通气塞处就有可能出现喷油现象,通气塞本身设计有避免此现象发生的结构,但当高温油气混合气体的浓度超过一定程度时,通气塞的油气过滤结构会失效,进而发生喷油现象。

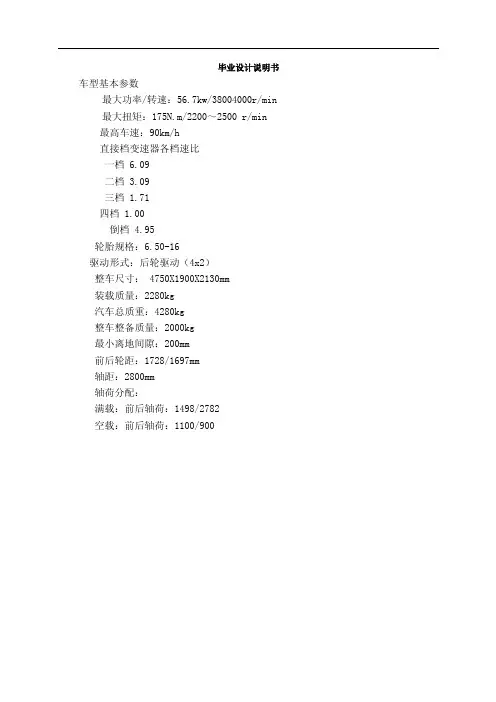

毕业设计说明书车型基本参数最大功率/转速:56.7kw/38004000r/min最大扭矩:175N.m/2200~2500 r/min最高车速:90km/h直接档变速器各档速比一档 6.09二档 3.09三档 1.71四档 1.00倒档 4.95轮胎规格:6.50-16驱动形式:后轮驱动(4x2)整车尺寸: 4750X1900X2130mm装载质量:2280kg汽车总质重:4280kg整车整备质量:2000kg最小离地间隙:200mm前后轮距:1728/1697mm轴距:2800mm轴荷分配:满载:前后轴荷:1498/2782空载:前后轴荷:1100/900第一章绪论1.1毕业设计选题的目的和意义随着时代的发展,汽车已经成为了人们出行的主要交通工具,汽车性能的好坏,直接影响到人们出行的心情,而主减速器又是汽车中不可或缺的重要组成部分,所以市场对主减速器的质量要求越来越高。

目前,虽然国内的减速器行业初具规模,已经能生产各种规格和型号的减速器了,但技术依然跟国外有着相当大的差距。

在信息技术时代的今天,国内减速器行业的发展依然困难重重,唯有创新,才能加快发展步伐,才能将国内的技术水平提升到一定的高度。

因此,对汽车主减速器的研究,对我国汽车工业的发展有着极大的意义。

通过对汽车主减速器的设计与计算,使我对综合运用所学的基础理论、专业知识有了更好的认识和巩固,培养了我对汽车设计的基本技能研究和处理问题的能力,为将来踏入汽车行业奠定扎实的基础。

1.2 驱动桥简介驱动桥位于汽车传动系统的末端,主要由主减速器、差速器、半轴和驱动桥壳等组成。

其功用是:①将万向传动装置传来的发动机转矩通过主减速器、差速器、半轴等传到驱动轮,实现降低转速、增大转矩;②通过主减速器锥齿轮副改变转矩的传递方向;③通过差速器实现两侧车轮的差速作用,保证内、外侧车轮以不同转速转向。

驱动桥是汽车传动系中的主要总成之一。

驱动桥的设计是否合理直接关系到汽车使用性能的好坏。

减速器的设计-毕业论文引言:减速器是机械传动系统的核心组成部分,广泛应用于各种工业自动化设备、机器人、汽车、船舶等领域。

减速器的设计是实现机械传动系统稳定、高效、可靠运行的关键。

本篇论文将探讨减速器的设计,包括减速器的基本原理、设计流程、优化方法和应用实例。

主体:1. 减速器的基本原理减速器通过齿轮传动实现输出轴的低速高扭矩旋转。

齿轮传动的减速比由齿轮的齿数比决定。

减速器由输入轴、输出轴和中间的齿轮传动系统组成。

输入轴与电机相连,输出轴与负载相连。

减速器的设计需要根据负载的要求和电机的特性来确定齿轮的齿数比和减速比。

2. 减速器的设计流程减速器的设计流程包括以下步骤:(1)确定负载要求:首先需要确定负载的转矩、转速和工作环境等要求。

(2)选择减速比:根据负载要求和电机特性,选择合适的减速比。

(3)选择齿轮类型:选择合适的齿轮类型,例如圆柱齿轮、蜗杆齿轮、行星齿轮等。

(4)计算齿轮参数:计算齿轮参数,包括齿轮模数、齿数、压力角、齿宽等。

(5)确定减速器结构:根据计算结果确定减速器的结构,包括轴承、密封、润滑等。

(6)进行模拟分析:通过模拟分析验证设计的可行性和优化方案。

(7)制造和测试:制造减速器并进行测试,验证设计的性能和可靠性。

3. 减速器的优化方法减速器的优化方法包括以下几个方面:(1)优化齿轮传动:通过优化齿轮的齿形、齿轮间隙、表面质量等参数,提高齿轮传动的效率和寿命。

(2)优化轴承:选择合适的轴承类型和材料,提高轴承的承载能力和寿命。

(3)优化润滑系统:选择合适的润滑方式和润滑油,减少磨损和摩擦,提高减速器的寿命和效率。

(4)优化结构设计:通过优化减速器的结构设计,减少噪音和振动,提高减速器的稳定性和可靠性。

结论:减速器的设计是机械传动系统中的核心问题,需要综合考虑多种因素。

减速器的设计流程包括负载要求、减速比选择、齿轮参数计算、减速器结构确定、模拟分析、制造和测试等步骤。

减速器的优化方法包括优化齿轮传动、轴承、润滑系统和结构设计等方面。

华侨大学机电及自动化学院课程设计说明书姓名:班级:学号:指导老师:2014年1月目录一任务介绍 (1)二轮边减速器简介 (2)2.1材料的选择 (3)2.2铸造性能对铸件的结构设计工艺性的要求 (3)三装配工艺规程 (4)3.1 装配前要求 (4)3.2装配过程要求 (4)四绘图 (6)4.1三维图建模 (6)4.2工程图的制作 (8)五轮边减速器的装配 (10)5.1装配前的准备工作 (10)5.2装配的具体步骤及注意事项 (10)5.3装配工艺流程设计 (11)5.4拧紧力矩的确定 (11)5.5装配后的调整及检查 (14)六运动仿真 (15)6.1仿真 (15)6.2爆炸图 (17)七结束语 (18)致谢 (19)参考文献 (20)一任务介绍驱动桥位于汽车传动系统的末端,主要由主减速器、差速器、半轴及桥壳等组成。

其功用用是:将万向传动装置传来的发动机转矩通过主减速器、差速器、半轴等传到驱动轮,实现降低转速、增大转矩;通过主减速器锥齿轮副改变转矩的传递方向;通过差速器实现两侧车轮的差速作用,保证内、外侧车轮以不同转速转向[1]。

本次课程设计的任务就是通过实物驱动桥的拆装达到认知且熟知的目的,从而在此基础上对驱动桥主传动部分进行设计、三维装配、工程装配图以及运动仿真,画出爆炸图,达到对驱动桥主传动部分详知目的。

采用轮边减速器是为了提高汽车的驱动力,以满足或修正整个传动系统驱动力的匹配。

目前采用的轮边减速器,就是为满足整个传动系统匹配的需要,而增加的一套降速增扭的齿轮传动装置。

安装在车辆动力输出终端,减轻变速箱负载。

发动机点火经离合器、变速器和分动器把动力传递到前、后桥的主减速器,再从主减速器的输出端传递到轮边减速器及车轮,以驱动汽车行驶。

在这一过程中,轮边减速器的工作原理就是把主减速器传递的转速和扭矩经过其降速增扭后,再传递到车轮,以便使车轮在地面附着力的反作用下,产生较大驱动力。

本次课程设计,通过测绘一驱动桥的轮边减速器,用CAD及pro/e画出其各零件二维及三维图,再经过装配,从而进行仿真运动。

本科毕业设计 (论文)装载机的终传动结构设计Design of Final Drive Structureof Loader学院:机械工程学院专业班级:机械设计制造及其自动化机械092学生姓名:李磊学号:510910239 指导教师:杨平2013 年 5 月目录1 绪论 (1)1.1装载机发展史 (2)1.2装载机的分类 (3)2轮边减速器 (4)2.1轮边减速器的主要型式及其特性 (4)2.2轮边减速器的选用 (5)2.3 轮边减速器的润滑 (5)3 轮边减速器齿轮的设计 (7)3.1选定齿轮类型、精度等级、材料以及齿数 (7)3.2 按齿面接触强度来进行设计 (7)3.3按齿轮的齿根弯曲强度来设计 (9)3.4 几何尺寸的计算 (10)4输入轴的设计 (11)4.1尺寸设计 (11)4.2按弯扭合成应力校核轴的强度 (14)4.3精确校核轴的疲劳强度 (15)4.4按照静强度条件进行校核 (21)5输出轴的设计 (23)5.1尺寸设计 (23)5.2 精确校核轴的疲劳强度 (24)结论 (28)致谢 (29)参考文献 (30)1 绪论装载机在港口、铁路、水电、公路、矿山、建筑等建设工程中是一种常用的施工机械,用途十分广泛,其主要作用就是用来铲装泥土、砂子、煤炭、石灰等散状物体,显然它当然也可以对地下的矿材和坚硬土壤等等物体进行铲挖作业。

如果将它的的工作装置进行改变还可以起到起重、推土以及装卸的作用。

此外,在建设公路中,特别是在高级公路建设中,装载机作用于路基工程的运输、填埋、挖取以及混凝土料场的收集与装取等作业。

另外装载机还可进行推运土壤、碾平地面和牵引其他工程机械等作用。

因为装载机在这些方面具有作业运输速度快、操作方便、办事效率高、机械的机动性好等很多优点,所以它成为了工程施工建设中的主要核心机械。

国内 ZL50型号的装载机生产厂家除了极个别厂家采用了自行研制生产的传动系外,大多数的厂家采用的几乎都是同一套传动系而且十分结构相似,液压变速器和驱动桥都是我国六七十年代测绘的外国公司产品所模仿设计的,这几十年来还未作设计改变。

轮边减速器轮边减速器(也称为齿轮减速器)是一种常用的传动装置,用于减速输入轴的转速并增加转矩输出。

它由一组齿轮组成,通过齿轮的啮合与轮边传递力和运动,从而实现减速功能。

以下是关于轮边减速器的详细介绍:1.结构: a. 齿轮:轮边减速器通常由多个齿轮组成,包括输入轮(驱动轮)、输出轮(从动轮)和中间齿轮等。

b. 轴承和壳体:为了使齿轮能够平稳运转,轮边减速器通常具有承受载荷和减少摩擦的轴承和壳体,以及辅助组件如密封件等。

2.工作原理:当输入轮(驱动轮)转动时,齿轮的啮合使能量从输入轮传递到输出轮。

由于齿轮的直径比和齿数差异,输入轮的高速旋转被转变为输出轮的较低转速,但同时输出轮的转矩也增加。

这样就实现了输入轴转速的减速、输出转矩的增加,满足不同应用的需求。

3.优点: a. 高效性:轮边减速器是一种高效的传动机构,能够在减小转速同时提供较高的输出转矩。

b. 稳定性:采用齿轮传动,使得轮边减速器能够平稳工作,提供可靠的转速控制和动力传输。

c. 可靠性与耐久性:轮边减速器设计结构简单、制造成熟,具有较高的可靠性和长寿命。

4.应用: a. 工业领域:轮边减速器广泛应用于许多工业领域,如机床、输送设备、起重机械、风力发电机等。

b. 交通运输:用于汽车、飞机、火车等交通工具的传动系统,实现动力和转速控制。

c. 家用电器:轮边减速器也用于家用电器如洗衣机、食物搅拌机、食物搅拌器等。

轮边减速器作为一种可靠且有效的传动装置,可以满足各种应用中对转速和转矩的控制需求。

不同大小和类型的轮边减速器可根据具体应用的要求进行选择,并适用于各种行业。

I 摘 要 本论文是结合当今汽车行业发展的形势,对微型电动汽车的车用轮边减速器进行设计,设计一种微型电动车用的轮边减速器,是为微型电动汽车的轮边驱动系统使用,工作力矩较小,但因没有主减速器而需要更大的减速比。以大型车辆的轮边减速器的结构型式可以为电动汽车的轮边减速器提供参考,缩小结构尺寸,而增大减速比,满足轮边驱动系统的使用要求。 近年来随着汽车工业的高速发展,全球汽车总保有量不断增加,汽车所带来的环境污染、能源短缺,资源枯竭等方面的问题越来越突出。日益严重的石油危机与人们环保意识的加强,对汽车工业的发展提出了极为严峻的挑战。采用电能为驱动设备的电动汽车由于能真正实现“零排放”,而成为各国汽车研发的焦点。为了保护人类的居住环境和保障能源供给,各国政府不惜投入大量人力、物力寻求解决这些问题的途径。而电动汽车(包括纯电动汽车、混合动力电动汽车以及燃料电池汽车),即全部或部分用电能驱动电动机作为动力系统的汽车,具有高效、节能、低噪声、零排放等显著优点,在环保和节能方面具有不可比拟的优势,因此它是解决上述问题的最有效途径。 本论文所设计的微型电动汽车用的轮边减速器在电动汽车上的应用提供了一种可以借鉴的减速装置形式,有助于电动汽车的设计和研发。

关键词:电动;轮边;减速器;设计;驱动 II

ABSTRACT This thesis is to combine current situation of the development of automobile industry of miniature electric cars, car wheel edges reducer design, design a kind of mini-bev wheel edge speed reducer, miniature electric cars for driving wheel edges system USES, work torque smaller, but because there is no main reducer and need more than the slowdown. The wheel edges with large vehicles for the structural type gear reducer electric car wheel edges provide reference, narrow gear reducer while increasing structure size than, satisfy wheel edges slowing the use requirement driving system.

In recent years, with the rapid development of auto industry, global car total quantities increases unceasingly, car brings the environment pollution, energy shortage, resource exhaustion issues such as more and more outstanding. The increasingly serious oil crisis and the people environmental protection consciousness, the strengthening of the development of automobile industry forward very serious challenges. Using electricity for driving equipment electric car true "is a result of zero emission and become the focus of the world automobile research. In order to protect the human living environment and safeguard energy supply, governments invest a lot of manpower and material resources at the way to seek solutions to these problems. But electric cars (including pure electric cars, hybrid electric cars and fuel cell cars), namely all or part of the electricity can drive motor cars, as power system with high efficiency, energy saving, low noise, zero emissions and other significant advantages in environmental protection and energy saving, has incomparable advantage, therefore it solve the above problem is the most effective way.

This thesis miniature electric vehicle designed by the wheel edges with the electric car on the speed reducer can be used provided a reference of the deceleration device form, help electric vehicle design and development.

Key words: Power-driven;Welting rolling;Reducer;Devise;Drive 目 录 摘要………………………………………………………………………………………Ⅰ

Abstract „„„„„„„„„„„„„„„„„„„„„„„„„„„„„„Ⅱ

第1章 绪论„„„„„„„„„„„„„„„„„„„„„„„„„„„„„1

1.1 选题的依据和意义„„„„„„„„„„„„„„„„„„„„„„„„1 1.2国内外研究概况及发展趋势 …………………………………………………3 第2章 行星齿轮的初步计算与选取„„„„„„„„„„„„„„„„„„5

2.1已知条件„„„„„„„„„„„„„„„„„„„„„„„„„„„„5 2.2 设计计算„„„„„„„„„„„„„„„„„„„„„„„„„„„„5 2.2.1 选取行星轮传动的传动类型和传动简图„„„„„„„„„„„„5 2.2.2 行星轮传动的配齿计算„„„„„„„„„„„„„„„„„„„6 2.2.3初步计算齿轮的主要参数„„„„„„„„„„„„„„„„„„7 2.3本章小结„„„„„„„„„„„„„„„„„„„„„„„„„„„8 第3章 装配条件及传动效率的计算„„„„„„„„„„„„„„„„„„9

3.1装配条件的验算„„„„„„„„„„„„„„„„„„„„„„„„9 3.2传动效率的计算„„„„„„„„„„„„„„„„„„„„„„„„9 3.3减速器的润滑和密封„„„„„„„„„„„„„„„„„„„„„14 3.4本章小结„„„„„„„„„„„„„„„„„„„„„„„„„„„14 第4章 齿轮强度验算„„„„„„„„„„„„„„„„„„„„„„15

4.1 齿轮强度验算„„„„„„„„„„„„„„„„„„„„„„„„15 4.2校核其齿面接触强度„„„„„„„„„„„„„„„„„„„„„„15 4.3校核其齿跟弯曲强度„„„„„„„„„„„„„„„„„„„„„„17 4.4本章小结„„„„„„„„„„„„„„„„„„„„„„„„„„„20 第5章 减速器结构设计计算„„„„„„„„„„„„„„„„„„„„„22

5.1行星架的结构设计与计算„„„„„„„„„„„„„„„„„„„„22 5.1.1行星架的结构设计„„„„„„„„„„„„„„„„„„„„„22 5.1.2行星架结构计算„„„„„„„„„„„„„„„„„„„„„„22 5.2齿轮联轴器的结构设计与计算„„„„„„„„„„„„„„„„„„„22 5.3轴的结构设计与计算„„„„„„„„„„„„„„„„„„„„„„22 5.3.1输入轴的结构设计与计算„„„„„„„„„„„„„„„„„„23 5.3.2输出轴的设计计算„„„„„„„„„„„„„„„„„„„„„24 5.4铸造箱体的结构设计计算„„„„„„„„„„„„„„„„„„„„25 5.5本章小结„„„„„„„„„„„„„„„„„„„„„„„„„„„26 结论„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„28

参考文献 „„„„„„„„„„„„„„„„„„„„„„„„„„„„„„30

致谢„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„31

附录„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„32 1

第1章 绪 论 1.1 选题的依据及意义 汽车是人类生活中不可缺少的重要工具,随着近年来汽车工业的发展,中国政府已将汽车工业确定为国民经济的支柱产业。随着《汽车工业产业政策》的颁布实施,中国汽车工业步入了新的历史发展阶段,2010年中国汽车产销分别为1826.47万辆和1806.19万辆,居全球第一。但是汽车工业要成为真正的支柱产业,则必须具备自我发展能力。尽快建立中国汽车工业的技术开发体系,形成自主开发产品的能力,这将关系到汽车工业发展的全局和长远规划。 近年来随着汽车工业的高速发展,全球汽车总保有量不断增加,汽车所带来的环境污染、能源短缺,资源枯竭等方面的问题越来越突出。日益严重的石油危机与人们环保意识的加强,对汽车工业的发展提出了极为严峻的挑战。为了汽车工业的可持续发展,以开发和推广电动车,多种代用燃料汽车为主要内容的绿色汽车工程已在世界范围内展开。世界各大汽车公司争相研制各种1新型的无污染环保车,力图使自己生产的汽车达到或接近零污染标准。采用电能为驱动设备的电动汽车由于能真正实现零排放,而成为各国汽车研发的焦点。为了保护人类的居住环境和保障能源供给,各国政府不惜投入大量人力、物力寻求解决这些问题的途径。而电动汽车(包括纯电动汽车、混合动力电动汽车以及燃料电池汽车),即全部或部分用电能驱动电动机作为动力系统的汽车,具有高效、节能、低噪声、零排放等显著优点,在环保和节能方面具有不可比拟的优势,因此它是解决上述问题的最有效途径。 在20世纪50年代,荚国科学家罗伯特发明了电动汽车轮毂。其设计是将电动机、减速器、传动系统和制动系统融为一体。1968年,通用电气公司将这种电动轮毂装置运用到大型矿用自卸车上,并取名为“电动轮”,这是第一次在汽车上采用电动轮结构,近年来,随着电动汽车的兴起.轮毂电机驱动又得到重视。轮彀电机驱动系统的布置非常灵活.直接将电动机安装在车轮轮毅中,省略了传统的离合器、变速箱、主减速器及差速器等部件t因而简化整车结构、提高了传动效率、同时能借助现代计算机控制技术直接控制各电动轮实现电子差速.无论从体积、质量,还是从功率、载重能力看,电动轮相较于传统汽车动力传动系统.其结构更加简单、囊凑,占用空间更小,更容易实现全轮驱动。这些突出优点,使电动轮驱动成为电动汽车发展的一个独特方