兰州乙烯裂解炉对流段模块

- 格式:doc

- 大小:1.13 MB

- 文档页数:2

乙烯裂解炉管的结焦机理及其防护措施

乙烯裂解炉在运行过程中,炉管表面往往会出现结焦现象,这对炉的安全稳定运行产生了严重的影响,因此对结焦机理及其防护措施进行深入研究并采取切实有效的措施进行防护具有重要的意义。

一、结焦机理

乙烯裂解炉管结焦是由于热传导方式及局部换热流动不均匀造成的。

当炉内热传导过程中,炉管表面温度高于650℃时,在高温下炉壁表面沉淀和溶降的胶体、颗粒、烟雾等物质会与热辐射、对流热量进行吸收;同样,还会受到气流吹拂和氧化环境的影响,这些因素共同作用,导致炉管表面结焦。

二、防护措施

1、采用优质原料:在裂解炉生产中,采用优质原料对防止炉管结焦具有重要意义。

优质原料可大幅降低裂解炉炉管的结焦率,减少结焦所带来的损失。

2、控制炉内氧气含量:适当降低炉内氧气含量是防止炉管结焦的有效措施之一。

增加炉内氢气的含量可以减少热辐射和局部氧化反应,从而有效降低炉管的结焦风险。

3、采取酸洗保养:在裂解炉使用一段时间后,炉管表面往往会形成一定的结焦层,在这时采用酸洗保养的方法可以有效去除结焦层,延长炉管的使用寿命。

4、增加清洗次数:在使用过程中,适当增加清洗次数可以有效清除炉管表面的结焦物质,避免结焦物质叠加产生危险。

5、采用优秀的维护管理:在工作中,对乙烯裂解炉的维护管理应高度重视,及时发现和解决其中的问题,从而确保它的稳定运行。

综上所述,针对乙烯裂解炉管结焦问题,我们应当采取先进的技术手段和合理的措施进行防护,从而保证炉管处于良好的工作状态,保障生产的顺利进行。

裂解炉操作规程及注意事项裂解炉操作规程及注意事项一、综述1、岗位任务乙烯装置裂解炉系统利用鲁姆斯工艺技术,使用五台SRT-IV型高选择性裂解炉和一台CBL-II型炉在高温、短停留时间、低烃分压的裂解条件下分别裂解丙烷馏份、丁烷馏份、液化气、拔头油、石脑油以及分离单元来的循环乙烷、丙烷馏份、生产以乙烯、丙烯、丁二烯为主要组分的裂解气,本装置裂解原料范围较宽,裂解炉操作灵活性较强。

裂解气在TLE中同BFW换热产生超高压蒸汽为GT-201提供动力。

2、流程简介(以1#炉BA-101为例)在进入裂解炉之前循环乙饶、丙烷及其它原料都需注入微量硫以保护炉管。

裂解气态乙烷在FIC-101-l控制下,进入裂解炉对流段,丙烷/LPG在FIC-101-3~4控制下进入裂解炉对流段。

在对流段原料被予热后,分别与由FIC-101-9~12控制的DS混合后,进入裂解炉的4组辐射段炉管。

在其中很快被加热达到裂解温度,4组炉管的反应产物在离开裂解炉后两组合并分别进入TLE。

在E-EA101A/B中立即冷却,冷却后的裂解气合并通过输送线阀与其它来的裂解气一起被送到急冷器。

裂解液态原料时C4+拔头油、石脑油分别在FIC-101-5~8的控制下,进入裂解炉的对流段,初步预热后与DS混合进入辐射段。

被裂解后进入TLE中被降温,与其它裂解炉裂解气汇合通过输送阀进入急冷器。

裂解炉在烧焦时,在DS 管线上可分别接入空气和DS。

在炉管内燃烧和碳反应,从而达到烧焦目的。

TLE除了回收热能外,最重要作用是迅速降低裂解气温度,终止二次反应。

由公用工程来的BFW在裂解炉的对流段预热后送往废热锅炉的汽包FA-l01后分别沿汽包的降液管进入TLE,经在FA-101A和B换热产生328℃,12.25MPa蒸汽后又返回FA-101,从FA-101出来的超高压蒸汽又回到BA-101的对流段。

经过两段过热,由TIC-101-1调节无磷锅炉给水注入量,控制过热到520℃后并入总网,作GT/201的动力。

第六章管式裂解炉第一节概述制取乙烯的方法很多,以管式炉裂解技术最为成熟,具有结构比较简单、运转稳定性好和烯烃收率高等优点,世界乙烯产量的99%都是由管式炉裂解法生产的。

管式裂解炉是乙烯装置的一个关键设备。

炉膛中设置了一定排列形式的金属管,管内通以裂解原料,裂解反应所需的热量,由管外的燃料燃烧来提供。

裂解炉的性能对乙烯收率有重大影响,并且影响整个乙烯装置的操作。

裂解炉的能耗占装置能耗的70%~85%左右。

由此可见裂解炉在乙烯装置中占举足轻重的地位。

自1964年开发成功垂直悬吊立管式裂解炉以来,乙烯裂解技术一直在发展,在缩短停留时间、改善裂解选择性、提高产品收率、降低能耗、增强对裂解原料的适应性等方面进行研究、开发。

本节就裂解的基本原理、裂解炉的炉型和结构等问题作简单介绍,以期对读者了解管式裂解炉有所帮助。

第二节管式炉裂解的工艺过程管式炉裂解的工艺流程包括原料供给和预热、对流段、辐射段、高温裂解气急冷和热量回收等几部分。

不同裂解原料和不同热量回收,形成各种不同的工艺流程。

图6—1是管式炉裂解的流程示意图。

一、裂解原料预热和稀释蒸汽注入裂解原料主要在对流段预热,为减少燃料消耗,也常常在进入对流段之前利用低位能热源进行预热。

裂解原料预热到一定程度后,需在裂解原料中注入稀释蒸汽。

稀释蒸汽注入的方式大致分为原料进入对流段之前注入,原料在对流段中预热到一定温度后注入和二次注入(原料先注入部分稀释蒸汽,在对流段中预热至一定程度后,再次注入经对流段预热后的稀释蒸汽)等。

二、对流段管式裂解炉的对流段用于回收烟气热量,回收的烟气热量主要用于预热裂解原料和稀释蒸汽,使裂解原料汽化并过热至裂解反应起始温度后,进入辐射段加热进行裂解。

此外,根据热量平衡也可在对流段进行锅炉给水的预热、助燃空气的预热和超高压蒸汽的过热。

稀释蒸汽是从对流段炉管注入裂解原料中的。

稀释蒸汽不仅对降低烃分压、减少结焦有利,而且也有助于烃类在对流段炉管中的气化。

乙烯裂解炉技术进展摘要:乙烯是石油化工的基本原料,乙烯装置是石油化工生产的核心。

裂解炉是乙烯装置最关键的设备,通过乙烯裂解炉可将天然气等各类原材料加工成裂解气,并最终制备成乙烯、丙烯及各种副产品。

扭曲片合金管是乙烯裂解炉中的重要部件,通过扭曲片管的强化传热作用,可以增强裂解炉内气体的流速,减少结焦倾向。

它一方面可以降低乙烯裂解生产过程中的能耗,另一方面可以提高炉管的使用寿命,降低清焦周期,为企业带来更高的经济效益。

关键词:乙烯;裂解炉技术;节能关键词:乙烯裂解炉;辐射段炉管;急冷锅炉;燃烧器引言:石化工业是推动社会经济稳健发展的基础,在当前国内的石化行业中生产出来的乙烯产品对其他工业企业的生产制造都有重大影响,并且乙烯也是世界上基础的化工原料。

在全国内乃至世界有近70%的石化产品都是由乙烯制造成的,因而,一个国家乙烯生产制造水平就会反映出这个国家的化工实力。

乙烯裂解设备是乙烯化工业的核心设施,如生产制造中使用的乙烯气体、丙烯气体,都是由该乙烯设备来生产制造。

裂解炉也是整个乙烯气体制造装置的核心部件,对裂解炉的持续改进优化,它对整个乙烯设施操作,起着关键经济性影响作用。

乙烯裂解炉技术会向着大型化、新材料,采用新型燃烧器等多个方面发展。

一、裂解炉的大型化伴随着国内石化行业快速发展,市场上对于乙烯产品需求量在日益增加,乙烯生产设施规模持续扩大。

在本世纪初,全世界上,已经有了日均产量达到百万吨级的设施,在全球上最大的乙烯生产装置已经在加拿大建成,大型乙烯生产设施能够提高乙烯产量和生产效率。

目前,国内以气态烃作原料的单独生产能力,已经达到了20万吨,每天以液态烃对原料的裂解炉生产量可以达到18万吨。

仅仅依靠扩大裂解炉设备数量,来扩大该设施设备的装置规模,很难起到必要的规模效应。

裂解炉的大型化,可以节约大量投资,减少占地面积,减少操作人员,使得操作更加便捷,维修操作的费用也显著降低,这将有利于设备优化控制,使得生产成本大幅度下降。

石油提取乙烯的方法

石油提取乙烯的方法主要有以下步骤:

将石油加热至600~800℃,通过高温裂解反应制取乙烯。

这种技术称为管式炉裂解技术,是生产乙烯最为成熟的技术。

另一种方法是在加热的同时添加催化剂,使石油分解成短链烷烃和乙烯。

这种方法称为催化裂解技术,可以有效降低分解温度和能耗,同时减少产品中的杂质和不纯物质。

此外,乙烯装置中的裂解炉由对流段、辐射段(包括辐射炉管和燃烧器)和急冷锅炉系统三部分构成。

裂解反应在辐射段炉管中发生,生成乙烯和丙烯等产品。

对流段则回收高温烟气余热,以气化和过热原料至反应所需的横跨温度,同时预热锅炉给水和超高压蒸汽。

总之,石油提取乙烯的方法主要依赖于高温裂解和催化裂解技术,其中催化裂解技术因其能够降低能耗和提高产品纯度而受到重视。

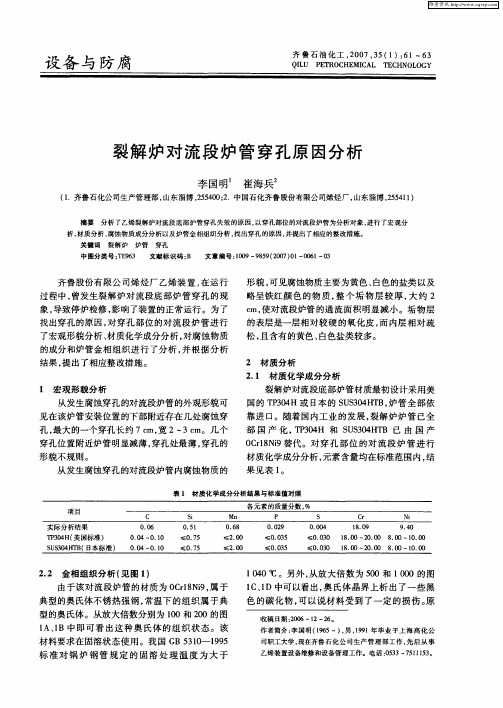

兰州乙烯裂解炉对流段模块“第一吊”顺利吊装成功10月12日,兰州项目部乙烯裂解炉对流段模块“第一吊”的成功,标志着兰州项目部承建的兰州石化公司60万吨/年乙烯改扩建工程裂解炉装置安装已进入高潮。

根据现场条件,年产60万

吨/年乙烯改扩建工程中裂解炉

对流段采取模块化安装,即在

地面将对流管束、衬里后的侧

墙板及附件等组合成箱型结构。

按照图纸要求,每台裂解炉的

对流段分为9个模块安装,分“对流段模块第一吊”

别为;SFM-2(重64.9T)、SFM-3(重89.7T)、SFM-4(重80.6T)、SFM-5(重82.1T)、SFM-6(重63.7T)、SFM-7(重47.6T)、SFM-8(重50.1T)、SFM-9(重50.1T)、SFM-10(重50.1T)、吊装起来难度系数大,根椐《对流段模块吊装方案》先用一台400t履带吊(日本神钢的CKE4000型)采用单机提升法进行模块安装。

每段模块的吊装均采用相同的吊索具,即用四条10t/10m的吊带悬挂支撑梁的四个角,用四只10t的卸扣配合吊带使用;用两条Φ60.5mm/25m的钢丝绳作为主吊绳扣,用四只25t卸扣配合钢丝绳使用。

吊索具的强度必须按最重模块来校核(最重的模块重量G=89.7t,动载系数K=1.1)。

由于施工现场狭窄,吊车站位难,给吊装作业增加了很大的困难,同时存在着一定的风险性,这就要求在场的每一位工作人员在吊装时,要有高度的责任心,提高警惕严格按照《对流段模块吊装方案》进行作

业,项目部精心组织编写方案,对安装步骤、吊车工况先用、吊车对地面的压力、对流段模块吊装所需的机具、材料、吊车性能及风险评价、安全措施进行详细策划,在吊装过程中组织经验丰富的管理人员和吊车机司、起重工进行吊装。

对流段模块的吊装成功,在

兰州石化大乙烯建设进程中起到

又一个十分重要的意义。

项目部

7月17日裂解炉“第一吊”——1

号炉辐射段顺利吊装成功,它标

志着裂解炉装置工程战役正式打

响,今天对流段模块“第一吊”“吊装就位成功”

的顺利吊装成功,标志着战役取得了阶段性胜利,让大家看到了,“裂解炉”在一天天的成长,按照前期的施工计划,同志们加班加点的抢时间,抓进度,保安全。

每天晚上项目领导与职工们一起奋战在施工现场至十点多钟,有的同志说“14个小时的工作强度这不算什么,吃苦耐劳是六建人的精神。

”还有人说:“要跟其它的单位比比看,六建人是最棒的,我们的炉子是最漂亮的。

”带着这股不服输的劲,一步一个脚印,按部就班的走下去。

在项目部领导的精心组织与策划上,凝聚了广大职工辛勤的汗水,才赢得了兰州石化大乙烯指挥部、总包商上海惠生公司及监理公司的高度评价和称赞,通过大家不懈的努力,再次展示了六建员工的工作实力。

(郎如伟王瑜)。