等离子体化学气相沉积法合成石英玻璃_英文_

- 格式:pdf

- 大小:1.05 MB

- 文档页数:4

石英玻璃等离子化学气相沉积法制备工艺(武汉理工大学材料学院武汉430070 )摘要:本文研究开发了以高频等离子体作为热源,用化学气相沉积法合成高纯石英玻璃的实验装置。

液滴生长凝聚动力学的分析表明,等离子体化学气相沉积过程中的颗粒沉积过程分为三个阶段:化学反应阶段,成核阶段,粘附沉积阶段。

合成的石英玻璃光谱性能优越,羟基低,紫外透过率高,波长在188~3200nm之间的光透过率均在84%以上。

能够满足高技术领域对宽波段光透过材料的需求。

关键词:石英玻璃;等离子体化学气相沉积;紫外光学玻璃Research On Synthetic Silica Glass by PlasmaChemical Vapor DepositionHou wei(Wuhan University of Technology Institute of Materials ,Wuhan 430070,China )Abstract: High frequency plasma chemical vapor deposition(PCVD)was proved a good method as a clean ambience with high temperature thermal resource which used in synthesizing high pure silica glass.According to the growth and coacervation kinetics of the liquid drop, deposition of the particle was divided into three steps:chemical reaction, nucleation period, conglutinating and growing period.The high pure silica glass had the characters of low hydroxyl group (OH) content and spectrum transmission high optical homogeneity,with excellent spectral transmittance.Key words : silica glass,PVCD, plasma efficiency,ultraviolet learn glass1 背景介绍:单一组分玻璃,具有优越的物理、化学性能,高纯度、化学稳定、石英玻璃是Si02光谱透过波长宽、抗热冲击、耐高温变形、耐射线辐射、电绝缘等。

化学气相合成石英玻璃制造技术开发与生产方案一、实施背景随着科技的不断发展,高纯度、高质量的石英玻璃在光学、电子、航空等领域的需求日益增长。

传统石英玻璃制造方法主要包括高温熔融法和化学气相沉积法。

然而,高温熔融法在制备高纯度石英玻璃时,容易引入杂质,且生产过程能耗大。

化学气相沉积法虽然可以在相对较低的温度下制备石英玻璃,但反应过程难以控制,且容易生成不稳定的中间相。

因此,开发一种新型的化学气相合成石英玻璃制造技术,以提高产品质量、降低能耗并实现工业化生产,具有重要的实际意义。

二、工作原理本技术采用化学气相沉积法,通过控制反应参数,实现石英玻璃的低温合成。

主要原理是将SiCl4和O2作为原料,在高温下进行热解反应,生成SiO2颗粒。

这些颗粒在炉内悬浮生长,最终形成石英玻璃。

关键技术在于控制反应温度、压力和原料配比,以实现石英玻璃的优质、高效合成。

三、实施计划步骤设备准备:搭建化学气相沉积炉,包括炉体、加热器、压力控制系统、气体输送系统等。

原料准备:准备SiCl4和O2,并进行纯化处理,以确保原料的纯度。

实验操作:将SiCl4和O2按一定比例引入炉内,控制反应温度、压力和时间,进行化学气相沉积反应。

产品收集与处理:收集生成的SiO2颗粒,进行高温熔融处理,制备石英玻璃。

性能检测:对制备的石英玻璃进行物理性能(如透光性、硬度)和化学性能(如纯度)的检测。

四、适用范围本技术适用于光学、电子、航空等领域的高纯度、高质量石英玻璃的制备。

与传统方法相比,本技术具有能耗低、产品质量高、生产过程易于控制等优点。

五、创新要点采用化学气相沉积法合成石英玻璃,降低了生产过程中的能耗。

通过控制反应参数,实现了石英玻璃的高效、优质合成。

引入纯化处理技术,提高了原料的纯度,从而提高了产品的质量。

采用高温熔融处理技术,进一步提高了产品的物理和化学性能。

六、预期效果提高产品质量:通过控制反应参数和引入纯化处理技术,预计产品纯度可达到99.99%以上,同时透光性优良,硬度高。

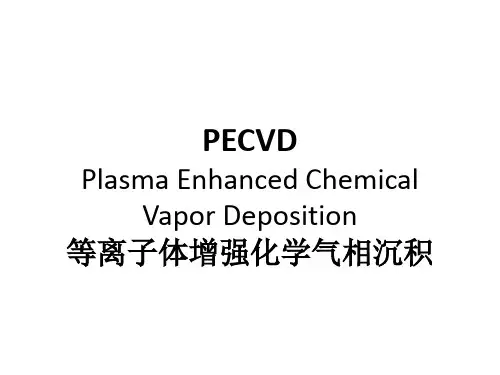

等离子体增强化学气相沉积(一)引言概述:等离子体增强化学气相沉积(PECVD)技术是一种用于制备薄膜材料的重要方法。

通过在化学气相沉积过程中引入等离子体以增强反应活性,PECVD具有优异的控制性能和广泛的应用领域。

本文将介绍PECVD的原理、工艺条件、材料特性以及其在半导体、光电子、光伏等领域的应用。

一、PECVD技术原理1.等离子体的定义和性质2.化学气相沉积与PECVD的区别3.PECVD工艺的基本原理4.PECVD反应过程中的等离子体产生机制5.PECVD原理的研究进展二、PECVD的工艺条件1.反应器设计与选择2.沉积气体选择与流量控制3.沉积压力与温度的控制4.等离子体功率与频率的控制5.衬底表面准备与预处理三、PECVD材料特性1.薄膜厚度与均匀性2.表面质量与界面特性3.薄膜成分与化学组成4.电学性能与光学性能5.薄膜的结构与晶化性能四、PECVD在半导体领域的应用1.薄膜晶体硅的制备2.硅氮化薄膜的制备与应用3.高介电常数薄膜的制备与应用4.电子学器件的制备与优化5.半导体封装材料的制备与应用五、PECVD在其他领域的应用1.光电子材料的制备与应用2.光伏电池的制备与优化3.薄膜传感器的制备与应用4.生物材料的制备与表征5.其他领域中的PECVD应用总结:等离子体增强化学气相沉积(PECVD)技术具有广泛的应用领域和优异的控制性能。

通过引入等离子体,PECVD可以实现高质量薄膜材料的制备与优化,并在半导体、光电子、光伏和生物材料等领域发挥重要作用。

但是,该技术仍然面临一些挑战和问题,如等离子体的稳定性、控制性和薄膜的可伸缩性等。

未来的发展中,我们需要进一步研究PECVD的机理,探索新的工艺条件和材料特性,以实现更广泛的应用和性能优化。

高密度等离子体化学气相淀积(HDP CVD)工艺随着半导体技术的飞速发展,单个芯片上所能承载的晶体管数量以惊人的速度增长,与此同时,半导体制造商们出于节约成本的需要迫切地希望单个晶圆上能够容纳更多的芯片。

这种趋势推动了半导体器件特征尺寸的显著减小,相应地也对芯片制造工艺提出了更高的要求,其中一个具有挑战性的难题就是绝缘介质在各个薄膜层之间均匀无孔的填充,以提供充分有效的隔离保护,包括浅槽隔离(Shallow-Trench-Isolation),金属前绝缘层(Pre-Metal-Dielectric),金属层间绝缘层(Inter-Metal-Dielectric)等等。

本文所介绍的高密度等离子体化学气相淀积(HDP CVD)工艺自20世纪90年代中期开始被先进的芯片工厂采用以来,以其卓越的填孔能力、稳定的淀积质量、可靠的电学特性等诸多优点而迅速成为0.25微米以下先进工艺的主流。

图1所示即为在超大规模集成电路中HDP CVD工艺的典型应用。

图1 HDP CVD工艺在超大规模集成电路中的典型应用1. HDP CVD的工艺原理在HDP CVD工艺问世之前,大多数芯片厂普遍采用等离子体增强化学气相沉积(PE CVD)进行绝缘介质的填充。

这种工艺对于大于0.8微米的间隔具有良好的填孔效果,然而对于小于0.8微米的间隔,用PE CVD工艺一步填充具有高的深宽比(定义为间隙的深度和宽度的比值)的间隔时会在间隔中部产生夹断(pinch-off)和空洞(图2)。

图2 PE CVD工艺填孔中产生的夹断和空洞为了解决这一难题,淀积-刻蚀-淀积工艺被用以填充0.5微米至0.8微米的间隙,也就是说,在初始淀积完成部分填孔尚未发生夹断时紧跟着进行刻蚀工艺以重新打开间隙入口,之后再次淀积以完成对整个间隙的填充。

图3即为淀积-刻蚀-淀积工艺流程的示意图。

随着半导体器件特征尺寸的不断减小,这种淀积-刻蚀-淀积的工艺流程被循环使用以满足填充更小间隙的要求。

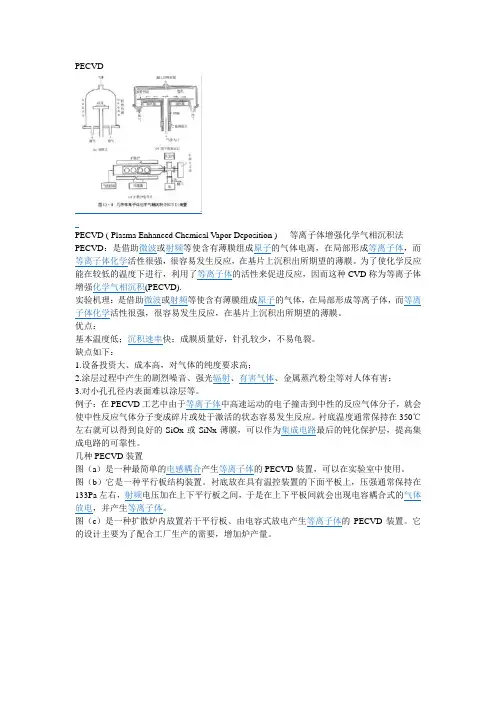

PECVDPECVD ( Plasma Enhanced Chemical Vapor Deposition ) -- 等离子体增强化学气相沉积法PECVD:是借助微波或射频等使含有薄膜组成原子的气体电离,在局部形成等离子体,而等离子体化学活性很强,很容易发生反应,在基片上沉积出所期望的薄膜。

为了使化学反应能在较低的温度下进行,利用了等离子体的活性来促进反应,因而这种CVD称为等离子体增强化学气相沉积(PECVD).实验机理:是借助微波或射频等使含有薄膜组成原子的气体,在局部形成等离子体,而等离子体化学活性很强,很容易发生反应,在基片上沉积出所期望的薄膜。

优点:基本温度低;沉积速率快;成膜质量好,针孔较少,不易龟裂。

缺点如下:1.设备投资大、成本高,对气体的纯度要求高;2.涂层过程中产生的剧烈噪音、强光辐射、有害气体、金属蒸汽粉尘等对人体有害;3.对小孔孔径内表面难以涂层等。

例子:在PECVD工艺中由于等离子体中高速运动的电子撞击到中性的反应气体分子,就会使中性反应气体分子变成碎片或处于激活的状态容易发生反应。

衬底温度通常保持在350℃左右就可以得到良好的SiOx或SiNx薄膜,可以作为集成电路最后的钝化保护层,提高集成电路的可靠性。

几种PECVD装置图(a)是一种最简单的电感耦合产生等离子体的PECVD装置,可以在实验室中使用。

图(b)它是一种平行板结构装置。

衬底放在具有温控装置的下面平板上,压强通常保持在133Pa左右,射频电压加在上下平行板之间,于是在上下平板间就会出现电容耦合式的气体放电,并产生等离子体。

图(c)是一种扩散炉内放置若干平行板、由电容式放电产生等离子体的PECVD装置。

它的设计主要为了配合工厂生产的需要,增加炉产量。

微波等离子体化学气相沉积金刚石膜3胡海天 邬钦崇(中国科学院等离子体物理研究所,合肥 230031)盛 奕 建(中国科学技术大学无线电电子学系,合肥 230026)摘 要 微波等离子体化学气相沉积(MPCVD)是制备金刚石膜的一个重要方法,能制备出表面光滑平整的大面积均匀金刚石膜.文章概述了MPCVD制备金刚石膜的情况,介绍了MPCVD制备金刚石膜装置的典型类型及其特点.在国内研制成功天线耦合石英钟罩式MPCVD制备金刚石膜装置,并在硅片上沉积出大面积均匀的优质金刚石膜.这种MPCVD装置对金刚石膜的开发应用具有重要意义.关键词 微波等离子体,化学气相沉积,金刚石膜Abstract Microwave plasma chemical vapor deposition(MPCVD)is an important method for diamond film preparation and the diamond films which have excellent surface flatness and large2scale uniformity.The typical types and features of MPCVD set2ups for preparing diamond films are described.An antenna coupled quartz immersion bell MPCVD set2up has been developed in china for the first time and excellent diamond films of large2 scale uniformity have been deposited on silicon wafers.K ey w ords microwave plasma,chemical vapor deposition,diamond film1 引言金刚石具有很多优异性能,如高硬度、低摩擦系数、高弹性模量、高热导、高绝缘、宽能隙、载流子的高迁移率以及良好的化学稳定性等[1],因此金刚石膜在电子、光学、机械等工业领域有广泛的应用前景.近年来,在低气压和低温度下沉积金刚石膜已越来越受到人们的重视.热丝法、等离子体炬法、微波等离子体法和燃烧火焰法等被用来制备金刚石膜.这些方法在本质上都是用某种形式的能量来激励和分解含碳化合物气体分子,并在一定条件下使金刚石在基片表面成核和生长.这就是化学气相沉积(CVD)过程.微波等离子体化学气相沉积(MPCVD)有许多特点:无内部电极,可避免电极放电污染;运行气压范围宽;能量转换效率高;可以产生大范围的高密度等离子体;微波和等离子体参数均可方便地控制等.所以,它是制备大面积均匀、无杂质污染的高质量金刚石膜的有开发前景的重要方法.美国ASTEX公司在1992年已经有MPCVD制备金刚石膜的商品装置(微波功率1.5kW和5kW)和全透明金刚石膜商品.West2 inghouse电气公司用MPCVD法在ZnS或ZnSe等高速航空器的红外传感器窗口表面沉积高质量的金刚石膜光学表面来防止雨、灰尘和风沙的侵蚀.他们在1991年已经制出直径为40mm的窗口.Crystallume公司在1990年用MPCVD法沉积金刚石膜,开发出直径为6mm、可经受105Pa的大气压差、可透过低能X 射线的窗口.这种窗口可探测到原子序数为5的B的低能X射线,从而可以取代只能通过原子序数为11的Na的X射线的Be窗.他们还3 1995年12月14日收到.在开发可用于集成电路的X射线光刻的更大直径的X射线窗.该公司在1993年开发了一个专利工艺.他们用MPCVD法在WC-6wt%Co的硬质合金刀具上沉积了有很好粘附性的金刚石膜,用于含高硅的铝合金工件的加工.Norton公司与Wavemat公司一起发展了一种MPCVD沉积金刚石膜装置和工艺,用来镀复杂曲面.他们沉积的金刚石膜具有良好的微观结构和与基体的粘附性.还有不少报道用MPCVD法实现了金刚石膜的同质和异质外延生长.很多研究者都认为MPCVD法是制备电子学应用的金刚石膜的最适当的方法[2].这些商业上的应用和高技术研究已充分表明MPCVD法是制备金刚石膜的一个重要方法,有巨大的商业应用前景.2 微波等离子体CVD法制备金刚石膜的装置类型和特点MPCVD装置通常分为微波系统、等离子体反应室、真空系统和供气系统等四大部分.微波系统包括微波功率源、环行器、水负载、阻抗调配器,有时还包括测量微波入射和反射功率的定向耦合器及功率探头和显示仪表.微波频率通常选用工业用加热频段的2.45GHz.真空系统由真空泵、真空阀门和真空测量仪器(包括真空规管和显示仪器)组成.供气系统由气源、管道和控制气体流量的阀和流量计等组成.这三个部分各自都是通用型的,可以适用于各种类型的MPCVD装置和其他用途的实验装置中.等离子体反应室包括微波与等离子体的耦合器、真空沉积室以及基片台等.不同类型的MPCVD装置的区别在于等离子体反应室形式的不同.从真空沉积室的形式来分,有石英管式、石英钟罩式和带有微波窗的金属腔体式.从微波与等离子体的耦合方式分,有表面波耦合式、直接耦合式和天线耦合式.目前最常用、最简单也是最早出现的装置是表面波耦合石英管式装置.它是由石英管在微波矩形波导的强电场区垂直穿过宽边构成,如图1所示.石英钟罩式有两类:直接耦合式,如美国Califonia大学的钟罩式MPCVD装置;天线耦合式,如美国Pennsylvania州立大学的钟罩式MPCVD装置和美国Michigan州立大学的MPDR(microwave plasma dish reactor)装置.带有微波窗的金属腔体式亦有两类:直接耦合式,如澳大利亚Sydney大学的不锈钢圆筒腔式MPCVD装置,图2为此类装置的示意图;天线耦合式,如ASTEX公司商售的HPMS等离子体沉积系统和英国Heriot-Watt大学的U HV 反应室沉积系统等.这些MPCVD装置都是专为制备金刚石膜而设计和建立的.典型的沉积条件为气压1.3×103—10.7×103Pa,基片温度500—900℃,气源为氢气中混入0.1%—5.0%的含碳气体.这时输入2.45GHz的微波,则可以在与反应室器壁不相接触的有限区域中产生等离子体,并在与等离子体相接触的基片上沉积出金刚石膜.用这种方法可以制备出没有器壁物质污染的纯净的金刚石膜.图1 石英管式装置示意图图2 带微波窗的金属腔体式装置示意图微波在满足电子回旋共振条件的磁场(2.45GHz时为875G)和真空条件(10-3—10-1 Pa)下会放电产生微波电子回旋共振(ECR)等离子体.这种等离子体在各种薄膜工艺中已有广泛的应用.当气压较高或磁场较弱时,则产生磁增强微波等离子体.日本Osaka大学、美国Cincinnati大学、Argonne国家实验室、海军研究实验室等已经用微波ECR等离子体或磁增强微波等离子体来沉积大面积高质量金刚石膜.其特点是生长速率较低,但能在较低温度下形成晶粒细、表面均匀光滑的纯净的金刚石膜.3 天线耦合石英钟罩式微波等离子体CVD装置的研制虽然表面波耦合石英管式MPCVD装置是最简单、最早出现而且现在仍是最广泛应用的微波等离子体沉积金刚石膜实验装置,但由于受到微波传输的截止波长的限制,石英放电管的直径一般不超过50mm,因此沉积的金刚石膜尺寸一般小于直径30mm.同时由于受到微波与等离子体耦合方式的限制,石英放电管内难以产生较大范围的均匀等离子体,因此难以实现较大面积均匀的金刚石膜沉积.所以此类装置只能作为实验研究装置,很难在制备大面积均匀金刚石膜的高技术应用中发挥作用.虽然国外已发展了各种类型的MPCVD装置,从而制备大面积均匀的金刚石膜以应用于研究和商业开发,但在国内由于科研投入较少和其他条件的限制,进展不大.中国科学院等离子体物理研究所从1991年起承担863计划材料领域项目,自行研制MPCVD制备金刚石膜装置,并于1993年底在国内研制成功天线耦合石英钟罩式MPCVD装置,图3为装置示意图.该装置的微波系统包括800W微波功率源、环行器、水负载、三探针微波反射测量系统、三螺钉匹配调节器和耦合天线.我们自行研制成功的三探针微波反射测量系统不仅可以用来测量微波传输线中的复反射系数,而且可以测量等离子体负载的微波阻抗,进而获得等离子体内部参数变化的信息.等离子体反应室由内径122mm的多孔圆柱形微波腔及内径为112mm的真空石英钟罩、直径80mm 的石英基片台、矩形80mm×37mm的基片装卸摇门等组成.由2XZ-4型机械泵、挡油阱、流导调节阀及真空计等组成真空系统.图3 石英钟罩式装置示意图通入H2和CH4,在一定的气压范围与微波输入功率条件下,在基片台上方形成轴对称的椭球状等离子体.等离子体球的半径随微波入射功率的增大而增大,随气压的升高而减小.调节气压、微波功率、耦合天线的长度、基片台的位置、气体组分等,可以形成与器壁不接触而只与基片台上基片相接触的有一定大小的等离子体球,从而实现大面积金刚石膜的沉积.4 金刚石膜的沉积应用该天线耦合石英钟罩式MPCVD装置,在微波功率600W、H2流量407SCCM、CH4含量1.4%、气压6400Pa、基片温度830℃的条件下在Si基片上沉积出金刚石膜.XRD测量表明确为金刚石的晶体结构.SEM观察表明晶粒大小约为2—4μm,横断面SEM观察测得膜厚为13.5μm.膜中心部位和距中心20mm的边缘部位的Raman谱十分相似,在1332cm-1处有一强峰,在1550cm-1处只有一个宽的很弱的峰.膜的平均生长速率为0.6μm/h.这表明沉积的膜是大面积均匀的优质金刚石膜[3].多次实验都证明该装置可以沉积出大面积均匀的优质金刚石膜,它填补了国内空白.经过一年多的实验运行,表明这种天线耦合石英钟罩MPCVD 装置性能稳定,可以作为一种换代式设备,逐步取代国内目前还在广泛使用的表面波耦合石英管式MPCVD沉积金刚石膜装置.按照国家863计划任务要求,天线耦合带有微波窗的不锈钢反应沉积室式MPCVD制备金刚石膜装置的研制正在进行中.5 结论MPCVD法是制备优质金刚石膜的重要方法.为实现大面积金刚石膜的沉积需要精心设计微波与等离子体的耦合方式和反应沉积室中微波与等离子体的分布.用研制成功的天线耦合石英钟罩式MPCVD装置能制备大面积均匀的优质金刚石膜.该装置可作为换代设备来逐步取代表面波耦合石英管式MPCVD制备金刚石膜装置.参 考 文 献[1] K.E.Sperar,J.A m.Ceram.Soc.,72(1989),171.[2] G.S.G ildenblat et al.,Proc.I EEE,79(1991),647.[3] 王建军等,高技术通讯,No.11(1994),14.低能扫描电子显微术的进展3廖 乾 初(冶金工业部钢铁研究总院,北京 100081)摘 要 工作电压低于5kV的扫描电镜分析技术称为低能扫描电子显微术,它是场发射扫描电镜仪器及其应用技术的发展方向之一.文中综述了这种分析技术的近年发展概况,阐明了它的物理基础和有关仪器技术的进展,并概述了它在各种应用中所推荐的工作电压及其开拓新应用领域的前景.关键词 场发射扫描电镜,低能扫描电子显微术,物理基础,应用前景 扫描电子显微术是以光栅状扫描方式的电子束作为微束激发源,利用入射电子和试样相互作用所产生的同表面物质有关的各种信息,从而研究试样表面的微观形态、成分和结晶学性质的一种分析技术.其所用的仪器称为扫描电镜,常用的工作电压为20—30kV.在扫描电子显微术的发展过程中,曾从两方面去努力:(1)发展工作电压高于40kV的扫描电子显微术;(2)发展工作电压低于5kV的扫描电子显微术.由于40kV以上的扫描电子显微术未能开拓出新的应用领域,因此在这方面没有得到发展.低于5kV的扫描电子显微术简称为低能扫描电子显微术,从原理上它有以下优越性:(1)可以防止或减轻非导体试样的表面充电;(2)可以避免表面敏感试样(包括生物试样)的高能电子的辐照损伤;(3)可兼作显微分析和极表面分析;(4)入射电子与物质相互作用所产生的二次电子发射强度是随着工作电压的降低而增加,且对被分析试样的表面状态和温度更敏3 1996年2月17日收到初稿,1996年4月8日收到修改 稿.。

用射频CVD法在石英玻璃上生长微晶金刚石薄膜

姬荣斌

【期刊名称】《厦门大学学报(自然科学版)》

【年(卷),期】1995(000)003

【摘要】利用射频等离子体化学气相沉积法(r.f.PCVD),在石英玻璃上生长出透明均匀的薄膜,经过电子衍射,激光喇曼散射,可见光透过率等测试,证明是金刚石薄膜,通过透射电子显微镜看不到颗粒。

【总页数】1页(P363)

【作者】姬荣斌

【作者单位】不详;不详

【正文语种】中文

【中图分类】O484.1

【相关文献】

1.MPECVD法在抛光石英玻璃上沉积金刚石薄膜 [J], 熊礼威;汪建华;满卫东

2.微波等离子CVD法在石英玻璃上生长金刚石薄膜 [J], 朱建勇;李力;柴欣;董学斌

3.用射频化学气相沉积法制备p型微晶金刚石薄膜 [J], 姬荣斌;张志林

4.射频PECVD方法生长含氢非晶碳膜的结构及摩擦学性能 [J], 李明;蔺增;王凤;巴德纯

5.在不同衬底上用纳米引晶法选择性生长金刚石薄膜 [J], 杨洁;顾鼎熙;石勇;李迅;王成新;韩永昊;刘洪武

因版权原因,仅展示原文概要,查看原文内容请购买。

化学气相沉积法的英文缩写Chemical Vapor Deposition (CVD) is a technique widely used in the semiconductor industry to deposit thin films on substrates. It involves the reaction of gaseous precursors at the substrate surface, leading to the formation of a solid material.This process is highly advantageous due to its ability to produce high-quality films with excellent uniformity and purity. The versatility of CVD allows for the deposition of a variety of materials, including metals, semiconductors, and insulators.CVD systems can be tailored to specific applications by adjusting parameters such as temperature, pressure, and gas flow rates. This customization enables precise control over the film's properties, making it an indispensable tool in material science.One of the key benefits of the CVD process is its scalability. It can be applied to both small-scale laboratory experiments and large-scale industrial production, providing a flexible solution for various needs.Environmental considerations are also a significant aspect of CVD technology. The use of gaseous precursors can be more efficient and less wasteful compared to other deposition methods, contributing to a greener manufacturingprocess.In the field of nanotechnology, CVD plays a crucial role in the synthesis of nanostructures, such as nanowires and carbon nanotubes. These materials have unique properties that are driving innovation in electronics, energy storage, and other industries.The future of CVD looks promising, with ongoing research aimed at improving efficiency, reducing costs, and expanding the range of materials that can be deposited. As technology advances, the applications of CVD are expected to grow, further cementing its importance in the world of materials science.。

4n8高纯度石英的半导体新材料4N8高纯度石英是一种重要的半导体新材料,其化学式为SiO2。

它具有许多出色的特性,使其成为众多应用领域的首选材料。

本文将介绍4N8高纯度石英的制备方法、物理性质以及应用领域。

首先,4N8高纯度石英的制备方法有多种。

其中最常用的方法是化学气相沉积法(CVD)和物理气相沉积法(PVD)。

CVD法是将三氯甲硅烷或四氯硅烷等有机硅化合物作为前驱体,在高温下分解生成SiO2沉积物。

这种方法可以在大面积基板上均匀沉积石英薄膜,并具有较高的沉积速率和较好的控制性能。

PVD法主要有磁控溅射、电子束蒸发和离子束辐照等。

其中,磁控溅射法是利用高能离子轰击石英靶材,使其释放出石英原子沉积在基板表面形成薄膜。

该方法具有制备高纯度石英薄膜的优点,且操作简单、成本低廉。

接下来,我们来探讨4N8高纯度石英的物理性质。

首先,4N8高纯度石英具有高热稳定性和化学稳定性,能够在高温和腐蚀性环境下保持稳定。

其次,4N8高纯度石英具有良好的光学性能,可用于制作光纤、光学元件和光学涂层等。

此外,4N8高纯度石英还具有良好的机械性能,如高硬度、高抗压强度和低热膨胀系数等。

最后,我们来讨论4N8高纯度石英的应用领域。

首先,4N8高纯度石英在光电子领域具有广泛应用,包括光纤通信、光纤传感、激光器、光学器件和光学涂层等。

其次,4N8高纯度石英在半导体领域也有重要应用,如制作晶体生长设备的石英舟、石英管、石英坩埚等。

此外,4N8高纯度石英还广泛用于光学猫制备、太阳能电池、电子显示器、半导体照明、半导体加工等领域。

总结起来,4N8高纯度石英是一种重要的半导体新材料,具有独特的物理和化学性质,因此在光电子和半导体领域具有广泛的应用前景。

未来随着科学技术的不断发展,相信4N8高纯度石英将能够在更多领域发挥重要作用。

超高纯石英材料的制备方法及应用研究进展引言超高纯石英材料是一种具有优异物理、化学和光学性能的非金属材料。

它广泛应用于光学、电子、通信、航空航天等领域。

本文旨在总结超高纯石英材料的制备方法和应用研究进展,希望对相关研究和应用工作提供参考和借鉴。

一、超高纯石英材料的制备方法1. 化学气相沉积法(CVD)化学气相沉积法是一种常用的制备超高纯石英材料的方法。

该方法通过将气相前驱物传递到基底上并进行化学反应,形成高纯度的石英材料。

具体步骤包括前驱物的传递、化学反应和薄膜形成。

2. 水热合成法水热合成法是一种以水作为溶剂,在高温高压下进行合成的方法。

通过调控溶剂中的部分物理化学条件,可以使晶体生长速度显著增加,从而制备出超高纯石英材料晶体。

3. 熔融法熔融法是一种常用的制备高纯度石英玻璃的方法。

通过将石英砂等原料加热到高温使其熔融,然后降温使其凝固成型。

该方法制备出的超高纯石英材料具有一定程度的结晶,具有较高的物理性能。

二、超高纯石英材料的应用研究进展1. 光学应用超高纯石英材料在光学领域有广泛应用。

其低自发光和低吸收率使其成为制备光学器件的理想材料,如光纤、激光器和光学制导系统等。

此外,超高纯石英材料还被应用于光学反射镜、光学滤光片和光学纤维传感器等。

2. 电子应用超高纯石英材料在电子领域也有广泛应用。

其高介电常数和低介电损耗使其成为制备高频电子元件的理想材料,如高频谐振器、电容器和压电传感器等。

此外,超高纯石英材料还被应用于半导体和电子封装材料等。

3. 通信应用超高纯石英材料在通信领域的应用主要集中在光纤通信。

其低损耗、高弹性模量和高耐温性使其成为理想的光纤材料。

超高纯石英光纤广泛应用于长距离通信、光纤传感等领域,推动了现代通信技术的发展。

4. 航空航天应用超高纯石英材料在航空航天领域也有重要应用。

其优异的热稳定性和耐辐射性能使其成为高温和强辐射环境下的理想材料。

超高纯石英材料被应用于制造燃烧室、航天器外部保护材料以及航空航天仪器设备等。

十常见光无源器件制作工艺光无源器件,也被称为光波导器件或光学器件,是光通信领域中至关重要的组成部分。

光无源器件主要包括光纤、光耦合器、分束器、滤波器、波长分复用器等。

这些器件在光通信系统中起到了传输、分配、滤波等关键作用。

下面将介绍光无源器件制作的一般工艺流程。

1.光纤制作工艺光纤是光通信系统中最基础的无源器件。

光纤的制作工艺主要包括:预制棒拉制法、外气流法、内气流法和PCVD法。

其中,最常用的方法是PCVD法(Plasma Chemical Vapor Deposition),即等离子体化学气相沉积法。

PCVD法利用预制的石英玻璃作为基材,将基材放入反应室中,在高温下加入反应气体,通过化学反应和热反应生成二氧化硅,从而在玻璃表面形成纳米级别的光纤芯。

然后通过拉伸和涂覆等工艺,制作出具有高纯度、低损耗的光纤。

2.光耦合器制作工艺光耦合器用于将光信号从一个光波导传输到另一个光波导,是光通信系统中常见的无源器件。

光耦合器的制作工艺主要包括:硅基法、焕射损耗法和金属/微透镜法等。

其中,硅基法是最常见的制作工艺。

硅基法利用硅基材料作为基底,通过刻蚀技术制作出光波导结构,再利用电子束光刻技术和离子束刻蚀技术进行微结构的制作。

通过这些工艺步骤,可以实现光耦合器的制作。

3.分束器制作工艺分束器是将入射的光信号等比例地分离到不同的输出通道中的器件。

分束器的制作工艺主要包括:多模段法、多波长法、光纤法等。

其中,多模段法是最常用的制作工艺。

多模段法利用光波导的多模特性,通过调整光波导的宽度和长度等参数,实现光信号的分束效果。

此外,多波长法则是利用不同波长的光信号在光波导中的传输特性差异,实现光信号的分束。

4.滤波器制作工艺滤波器用于选择性地传输特定波长的光信号,常用于光通信系统中的波分复用和波长切换。

滤波器的制作工艺主要包括:干涉滤波器法、光波导滤波器法等。

干涉滤波器法利用光的干涉效应,通过将不同波长的光信号引入波导滤波器中,通过干涉效应来实现波长选择性的滤波。

微波等离子体化学气相沉积金刚石粉微波等离子体化学气相沉积(Microwave Plasma Enhanced Chemical Vapor Deposition,简称MPECVD)是一种常用于合成金刚石薄膜和金刚石粉的技术。

本文将介绍MPECVD合成金刚石粉的原理,过程以及应用。

一、原理MPECVD是一种基于等离子体化学气相沉积的方法,通过在反应室中加入金刚石前体气体,利用微波等离子体激发金刚石前体气体中的原子或分子,使其发生化学反应,从而在衬底上沉积出金刚石薄膜或合成金刚石粉。

在MPECVD中,微波功率和气体流量是两个重要的参数,可以通过调节这两个参数来控制金刚石粉的形貌和性质。

二、合成过程MPECVD合成金刚石粉的过程可以分为以下几个步骤:1. 准备衬底:选择适合的衬底材料,例如硅片或石墨片,并进行表面处理,以提高金刚石粉的附着性。

2. 准备反应室:将衬底放置在反应室中,并确保反应室密封良好。

3. 加入金刚石前体气体:通常使用甲烷(CH4)作为金刚石前体气体,可通过控制甲烷的流量来调节金刚石粉的合成速率。

4. 产生等离子体:利用微波功率激发金刚石前体气体中的原子或分子,产生等离子体。

5. 化学反应:在等离子体的作用下,金刚石前体气体发生化学反应,形成金刚石颗粒。

反应过程中,可以通过控制反应温度和气体流量来调节金刚石粉的尺寸和形貌。

6. 沉积金刚石粉:金刚石颗粒在反应室中沉积在衬底上,形成金刚石粉层。

7. 冷却和卸载:待金刚石粉层冷却后,将衬底从反应室中取出,得到合成的金刚石粉。

三、应用合成的金刚石粉具有优异的硬度和热导率,广泛应用于多个领域:1. 工具制造:金刚石粉可用于制造切削工具、磨料和磨具,具有良好的耐磨性和切削性能。

2. 电子领域:金刚石粉可用于制造高功率电子器件,例如高功率场效应晶体管和二极管。

3. 超硬材料:金刚石粉可以与金属粉末或其他陶瓷粉末混合,制备超硬材料,用于切割、磨削和抛光等领域。

高透明气相二氧化硅瓦克

高透明气相二氧化硅(HPFS)是一种高纯度的无机玻璃材料,具有极高的透明度和优异的光学性能。

它由石英粉末通过化学气相沉积(CVD)或等离子体增强化学气相沉积(PECVD)工艺制备而成,具有无与伦比的物理特性和化学稳定性。

高透明气相二氧化硅具有极高的光透过率,可达到99.9%以上。

其纯净的无色透明度使其成为许多光学设备和仪器的理想选择,如光纤通信、激光器、光学仪器和导向系统等。

在这些应用中,高透明气相二氧化硅能够提供极低的损耗和优秀的光学性能,有效地传输和导引光信号。

除了高透明度外,高透明气相二氧化硅还具有良好的机械性能和热稳定性。

它的强度和硬度相对较高,能够在高温和高压环境下保持结构的完整性和稳定性。

这使得它在高温熔炼、光传感器和高压煤气净化等领域得到广泛应用。

高透明气相二氧化硅还具有良好的化学稳定性和耐腐蚀性。

它能够抵御酸碱等强腐蚀性介质的侵蚀,从而在化学和生物实验室中作为

试管和反应器的理想选择。

其耐腐蚀性也使得它在半导体制造和微电子行业中得到广泛应用,用于生长单晶硅、氮化硅和其他薄膜材料。

除了上述特性,高透明气相二氧化硅还具有优异的绝缘性能和低介电常数。

它是一种理想的绝缘材料,可用于电子器件中的绝缘层和隔离层。

由于其低介电常数,它能够减少电子器件中的信号传输延迟和能量损耗。

总之,高透明气相二氧化硅作为一种高纯度的无机玻璃材料,具有极高的透明度、优异的光学性能、出色的机械性能、热稳定性、化学稳定性、耐腐蚀性、绝缘性能和低介电常数。

它在光学、化学、电子、半导体等领域的广泛应用,为各类先进技术和设备的发展提供了坚实的基础。

等离子增强化学气相沉积

等离子增强化学气相沉积(PECVD)是一种新兴的技术,它能够提高材料的性能,为大多数行业提供解决方案。

它是一种利用等离子体的热能来制备材料的技术。

由于其简单、高效、环保和可操作性高等优点,PECVD在电子、光学、生物工程、太阳能电池、汽车等新兴行业中被广泛应用。

PECVD技术主要由三部分组成:等离子体发生器、装配

台和离子源。

等离子体发生器是PECVD技术的核心部分,它

可以产生等离子体,并将其定向传递到装配台上,以形成所需要的材料。

装配台上有一个腔室,在这个腔室中可以添加各种气体,如氢气、氦气、氮气等,以便从气体中提取和形成所需要的材料。

最后,离子源可以将等离子体定向传递到装配台上,从而制备出符合要求的材料。

PECVD技术能够有效地实现材料表面的改性,从而提高

材料的性能。

它可以将核酸、金属等添加到材料表面,使其具有抗菌、抗氧化等特性,从而满足不同行业的应用需求。

此外,该技术还可以用于节能减排,可以制备出节能、环保的材料。

PECVD技术是一种新兴的技术,它的应用范围非常广泛,为众多行业提供了解决方案。

它能够有效地实现材料表面的改性,提高材料的性能,并且可以节省能源、减少污染。

因此,PECVD技术可以说是一种非常高效且可操作性强的技术,将

在未来发挥重要作用。

250 晶圆上使用等离子体化学气相沉积氧化250 晶圆上使用等离子体化学气相沉积氧化导语:晶圆是半导体工业中重要的组成部分,而等离子体化学气相沉积(PECVD)是一种常用的技术,用于在晶圆上形成氧化层。

本文将从深度和广度两个方面,全面评估在250晶圆上使用PECVD氧化的过程和意义。

1. 什么是等离子体化学气相沉积(PECVD)等离子体化学气相沉积(PECVD)是一种常见的薄膜沉积技术,通过将等离子体生成的活性气体与基底表面反应,形成有机或无机薄膜。

在PECVD过程中,材料通常以气体形式通过高频电场激发的等离子体进行反应,形成所需的薄膜。

2. PECVD氧化在250晶圆上的意义2.1 提高晶圆的耐热性和电绝缘性在半导体工业中,250晶圆广泛应用于集成电路制造和其他器件制造。

而使用PECVD氧化可以在晶圆表面形成一层氧化层,提高晶圆的耐热性和电绝缘性。

晶圆在高温处理过程中,PECVD氧化层可以提供一定的保护,防止氧化过程中产生的氢气、氧气和二氧化硫等有害气体对晶圆的侵蚀。

2.2 提高晶圆的平整度和界面质量PECVD氧化可以使晶圆表面形成较为平整的氧化层,提高晶圆的平整度和界面质量。

在集成电路制造过程中,晶圆表面的平整度和界面质量对于器件的性能有重要影响。

PECVD氧化通过在晶圆表面形成均匀的氧化层,可以减少界面缺陷,并提高晶圆表面的平整度。

3. PECVD氧化的工艺参数和注意事项3.1 工艺参数在进行PECVD氧化过程中,一些重要的工艺参数需要注意。

氧化层的厚度需要根据具体应用需求来调整,过厚或过薄的氧化层都可能对晶圆性能产生不利影响。

氧化层的化学组成也需要仔细控制,以确保所需的电绝缘性和其他性能。

在氧化过程中,温度、气体流量和等离子体功率等参数的控制也十分重要,以实现理想的氧化效果。

3.2 注意事项在进行PECVD氧化过程中,还需要注意一些问题。

要确保基底表面的清洁度和平整度,以获得均匀的氧化层。

朱洪波等:矿渣粉、高钙灰及其改性材料对水泥早期水化进程的影响· 531 ·第36卷第4期等离子体化学气相沉积法合成石英玻璃宋学富1,孙元成2,钟海2,王宏杰2,顾真安2(1. 哈尔滨工业大学材料科学与工程学院,哈尔滨 150001;2. 中国建筑材料科学研究总院,北京 100024)摘要:用高频等离子体作为热源,采用化学气相沉积法合成了石英玻璃样品。

实验分别使用O2和空气作为等离子体电离气体和冷却保护气体,改变等离子体电离工作气体种类时,等离子体火焰长度和石英玻璃沉积温度变化较大,而灯具冷却保护气体的改变对等离子火焰长度和石英玻璃沉积温度的影响不大。

当等离子体电离气体和灯具保护气体均为O2时,等离子体火焰长度为12cm,石英基体温度为1300℃,当等离子体电离气体和灯具保护气体均为空气时,等离子体火焰长度可达24cm,石英基体温度升高到1840℃,可确保气相沉积过程进行,合成的石英玻璃在波长190nm处光透过率达84%,羟基含量3.5×10–6,可达到全光谱透过的要求。

关键词:等离子火焰;化学气相沉积;石英玻璃中图分类号:TQ171;O643 文献标识码:A 文章编号:0454–5648(2008)04–0531–04SYNTHESIS OF SILICA GLASS BY PLASMA CHEMICAL V APOR DEPOSITION METHODSONG Xuefu1,SUN Yuancheng2,ZHONG Hai2,WANG Hongjie2,GU Zhen’an2(1. School of Material Science and Engineering, Harbin Institute of Technology, Harbin 150001;2. China Building Materials Academy, Beijing 100024, China)Abstract: Silica glass was synthesized by plasma chemical vapor deposition method, which uses inductively coupled plasma as the heat source. Air and oxygen were separately used as ionized gas and protecting gas. The influence of ionized gases on the length of plasma flame and the temperature of substrate is more significant than that of the protecting gases. A length of 24cm plasma flame and a deposition temperature of 1300℃were obtained when oxygen was used as both ionized gases and protecting gases, but in the case of air, the length of plasma flame was 24cm and the deposition temperature was 1840℃. Both of the longer plasma flame and the higher deposition temperature offered a good condition to deposit high quality silica glass. The silica glass has 84% transmittance at a wavelength of 190nm and 3.5 10–6 of the hydroxyl group, which is the glass of full-spectrum transmittance.Key words: plasma flame; chemical vapor deposition; silica glassSilica glass has the low thermal expansion coefficient, low conductivity, good thermal shock resistance, corro-sion resistance and excellent spectrum transmittance, because of the high bond energy and compactness of the network structure. Thus it has become the fundamental material of the high-tech field and has been widely used in optics, photoelectrons and dielectric materials.[1–2] Higher properties of silica glass are required with the development of space technology, and the silica glass prepared by common chemical vapor deposition (CVD) method does not meet these requirements, because it contains a large quantity of hydroxy groups. Recently, the plasma chemical vapor deposition (PCVD) method has been widely used to prepare optical fiber, nanomaterials and thin films, and in heat treatment of materials.[3–4] The cleanliness of its heat source ensures the purity of materials and avoids secondary pollutant. In this paper, silica glass was synthesized by PCVD.1 Experimental procedureA high frequency current was obtained by a modified收稿日期:2007–10–01。

修改稿收到日期:2008–01–30。

第一作者:宋学富(1978—),男,博士研究生。

通讯作者:顾真安(1936—),男,中国工程院院士。

Received date:2007–10–01. Approved date: 2008–01–30.First author: SONG Xuefu (1978–), male, postgraduate student for doctor degree.E-mail: songxuefu@Correspondent author: GU Zhen’an (1936–), male, academician of theChinese Academy of Engineering.E-mail: guzha@第36卷第4期2008年4月硅酸盐学报JOURNAL OF THE CHINESE CERAMIC SOCIETYVol. 36,No. 4April,2008硅 酸 盐 学 报· 532 ·2008年oscillator coupled with gas in the burner by a water- cooled copper induction coil. The gas was ionized and generated a plasma torch,[5–7] which was used to heat the silica substrate. Gaseous SiCl 4 was ejected into the flame carried by the carrier gas, and the chemical reaction took place as follows:SiCl 4+O 2=SiO 2+2Cl 2 (1) The reaction product, SiO 2, was deposited onto the silica substrate and silica glass was prepared. The ex-perimental facility is shown in Fig.1.Fig.1 Experimental equipment schematic of PCVDpreparation silica glassDifferent kinds of gas were used respectively as working gases 1 and 2, and the influence of gas on the plasma flame was analyzed. Working gases 1 and 2 were O 2 and O 2, O 2 and air, air and O 2, and air and air, respec-tively. The length of flame and the substrate temperature were both measured under the above conditions. The gases were controlled by a glass rotameter, and the gas-flow rates of working gases 1 and 2 were 5 m 3/h and 9 m 3/h separately. During temperature measurement, the silica substrate was 80 mm away from the induction coil, meanwhile, the flow of SiCl 4 was turned off and the input power of the plasma generator was 100 kw. Silica glass 1 was synthesized using O 2 as working gases 1 and 2 for 15 h, and silica glass 2 was synthesized using air as working gases 1 and 2 for 19 h. The transmittance prop-erty of the prepared silica glass was tested by a UV3101- PC UV-Visible-IR spectrophotometer.2 Results and discussion2.1 Influence of working gasIn this experiment, the induction coil received energy from the oscillator and generated a high frequency elec-tromagnetic field, which ionized the gas in the burner. Finally inductively coupled plasma was obtained. Plasma generated by different gases under the same conditions had different properties as a result of the different ioniza-tion energy. The length of the plasma torch changed when changing working gases 1 and 2, because the place andflow state of them were different. The length of the plasma flame and temperature of the silica glass substratewere measured and shown in Figs.2 and 3.Fig.2Length of plasma flame with different working gasesFig.3 Temperature of silica substrates with different workinggases宋学富 等:等离子体化学气相沉积法合成石英玻璃· 533 ·第36卷第4期According to Fig.2, the flame length of experiments was 12–24 cm. The influence of working gas 2 on flame length was slight compared with working gas 1, and the flame length was the longest when working gas 1 and 2 were both air. The variation of plasma flame indicates the different degree of ionization. Air is a mixed gas. Besides its main gases N 2 and O 2, there are other trace gases. The first ionization energies of these gases are shown in Table 1. The dewpoint of air and O 2 is –67 ℃, so the influences of water is the same. The first ionization energy of O 2 was lower than Ar, and the length of the Ar plasma flame was longer than the O 2 plasma flame. So it is not accurate to judge the discharge ability of gas in plasma according to the first ionization energy alone. This is because dia-tomic molecules will break up into atoms before ioniza-tion and absorb energy. In air plasma flames, the raregases, which are monoatomic molecules, will be ionized first, and the electrons generated will collide with other molecules, and then more gas molecules will be ionized. As a result, when gas was used as both working gases 1 and 2, the degree of ionization was the highest and the plasma flame was the longest. Working gas 1 mainly per-formed as ionization gas, while working gas 2 took the function of cooling the burner and kept it from being fused. So the influence of working gas 1 on the plasma flame was greater than that of working gas 2. The surface temperature of silica glass substrate rose from 1 300 ℃ to 1 840 ℃ when the working gases were changed from O 2 to air, which ensured good condition for vapor deposi-tion.Table 1 First ionization energies of gas-phase molecules in airGas Ar H 2O He N 2O 2 CO CO 2 Xe Ne Kr RnFirst ionization energy/eV 15.75 11.35 24.59 15.05 12.07 14.01 13.77 12.13 21.56 14.00 10.752.2 Spectrum analysisThe appearances of silica glasses 1 and 2 are shown in Fig.4. Silica glass 1 was deposited at a lower temperature, and the reaction product SiO 2 could not be deposited onto the substrate uniformly and form high quality silica glass,so only subtransparent glass was prepared. Silica glass 2Fig.4 Appearance of silica glasseswas deposited at a higher temperature, and SiO 2 could be deposited onto the substrate in a fused state, so transpar-ent silica glass of high quality was obtained. The spectra transmittance curves of silica glass 2 are shown in Fig.5. According to Fig.5, the transmittance of light with a wavelength of 190nm was 84%(Fig.5(a)). And there wasFig.5 Spectra transmittance curves of silica glass硅 酸 盐 学 报· 534 ·2008年an absorption peak at a wavelength of 2 730 nm(Fig.5(b)), which took place due to the vibration of O —H radicals in the structure network, and its content can be calculated as follow:0196.5lg I C d I ⎛⎞=⎜⎟⎝⎠ (2)Where, C is the content of hydroxyl group content; d is the thickness of the silica glass sample;0I is the distance from the base line at 2 730 nm to the zero line;I is the distance from the peak at 2 730 nm to the zero line.According to Formula(2), the hydroxyl group content was 3.5×10–6, which meets the requirements for full- spectrum transmittance.3 Conclusions(1) The plasma torch length reached 24cm and the silica glass substrate temperature was 1 840 ℃with air used as working gases 1 and 2. In these conditions, the vapor deposition proceeded well and silica glass with high quality was prepared.(2) Using air as both working gases, the deposited sil-ica glass has a transmittance of 84% at 190 nm wave-length light, and the hydroxyl group content is 3.5×10–6, which meets the requirements of space technology.References:[1] WEN Guangwu, LEI Tingquan, ZHOU Yu. Progress in research onfused silica matrix composites [J]. J Mater Eng, 2002, 1: 40–43. [2] XUE Siwen, PROULX Pierre, BOULOS M I. Effect of the coil anglein an inductively coupled plasma torch: a novel tow-dimensional model [J]. Plasma Chem Plasma Process, 2003, 23(2): 245–263. [3] TSANTILIS S, BRIESEN H, -PRA TSINIS.S.E.Sintering time for silicaparticle growth.Aerosol Sci and Tech [J]. 2001, 34: 237–246.[4] CANNAS M, COSTA S, BOSCAINO R, et al. Post UV irradiationannealing of E’ centers in silica controlled by H 2 diffusion [J]. J Non- Crystal Solids, 2004, 337(1): 9–14.[5] WANG Yufen, ZHONG Hai, SONG Xuefu, et al. Synthsis of silicaglass by plasma chemical vapor diposition method (in Chineses). CNPatent, 1699232. 2005–6–10.[6] WANG Yufen, SONG Xuefu, ZHONG Hai, et al. The burner forplasma torch (in Chinese). CN Patent, 1832654. 2006–04–24. [7] WANG Yufen, SONG Xuefu, ZHONG Hai, et al. The way and equip-ment of cleaning air for plasma torch (in Chinese). CN Patent, 1973954. 2006–10–11.。