轴流式旋流分离器研究进展

- 格式:pdf

- 大小:424.46 KB

- 文档页数:6

旋风除尘器的研究进展白玉 20100970旋风除尘器作为一种气固分离装置,具有结构简单、无运动部件、造价便宜、除尘效率较高、维护管理方便,可在高温、高压环境下工作等特点。

其应用于工业生产以来,已有百余年的历史,对于捕集、分离5一l0µm以上的尘粒颗粒效率较高,其除尘效率可达90%左右。

广泛应用于能源动力、化工等行业,是目前应用最广的气固分离装置之一。

但是传统的旋风除尘器普遍存在排气口短路流、锥体部分二次扬尘以及上灰环夹带等问题,而且放大效应显著。

工业应用表明对于粒径为3µm以下的颗粒分离效率很低,即便是3~10µm粒径范围内的颗粒,分离效率也仅在80%~90%左右。

随着工业装置生产规模的提高,各项粉体工业的发展对大气环境的污染也越来越多,同时人们对大气环境的保护洁净意识也越来越强,对大气环境有着更高的要求。

因此无论是大气环境保护,还是粉体工程都要求不断提高旋风除尘器的性能。

一方面要求旋风除尘器有更强的捕集细粉的能力;另一方面要求旋风除尘器的压降进一步减少,以降低能耗。

所以,迫切需要研究出高效能且低能耗的新型旋风除尘器。

近年来,国内外已有许多学者基于这两方面对旋风除尘器做了大量试验研究,也提出了很多可行的措施和设计方案并已应用于实际工程中。

在此,对近几年国内外有关提高旋风除尘器捕集细粉能力和降压力损失改进措施的研究进展进行综述。

1 旋风除尘器的结构及工作原理是一种典型的旋风除尘器的结构示意图,由切向人口、圆筒、圆锥、排气管、排灰口等几部分组成。

含尘气流从直筒段下部以切向方式进人内筒,做旋转上升运动,含尘气流中所含较大的固体颗粒在重力作用下直接沉人锥体。

中等直径的固体颗粒随气流旋转上升时,由于离心作用而被甩向内简壁,然后沿内筒壁沉降进人锥体,一次分离后的大部分纯净气体直接从顶部排气管排出。

而较小的固体颗粒随流体旋出内筒上端后,被甩向内外筒体间的环隙,连同部分气体环流而下进入锥体,在锥体内得到二次分离,被分离后的纯净气体沿轴向返回内筒,亦由排气管排出,最终固体颗粒在锥筒体底部富集,并由底部排灰口排出,从而使气固两相得到分离。

旋风分离器发展及工作原理摘要:综述了旋风分离器的发展概况,并从气体、粉尘运动的工作原理以及分类等方面介绍了。

一、旋风分离器的发展旋风分离器的应用已有近百年的历史,因其结构简单,造价低廉,没有活动部件,可用多种材料制造,操作条件范围宽广,分离效牢较高,所以至今仍是化工、采矿、冶金、机械、轻工等工业部门里最常用的一种除尘、分离设备。

随着工业发展的需要,为使旋风分离器达到高效低阻的目的,自1886年Morse的第一台圆锥形旋风分离器问世以来百余年里,由于分离器的结构、尺寸、流场特性的不同,出现了许多不同用途的旋风分离器,现从两个方面来进行概述。

1.气体、粉尘运动的研究旋风分离器内颗粒流体的流动属于稀浓度颗粒流体力学,故可先分析纯气体流场,再计及颗粒在其中的运动。

在1949年,TerLinden研究得出切向速度轴对称分布,在同一断面随其与轴心的距离减小而增大,达到最大值后又逐渐减小;径向速度在中心区方向朝外,在外围区方向朝内,形成源汇流;轴向速度在外部区域气流向下,在轴心区域气流向上;压力分布是壁面处大于中心处。

1962年,Lewellen把不可压缩流体的连续性方程和Navier-stokes方程在圆柱坐标系和轴对称定常流动下进行了简化,通过引入流函数和环量,得到了强旋转简化层流模型。

1975年Bloor、Ingham运用普朗特提出的混合长理论确定湍流表观粘度,并对水力旋流器流场进行了分析,建立了适合于工程应用的初级湍流模型。

1982年Boysan等人利用Rodi推得的关于雷诺应力的近似代数关系式,得到了高级湍流模型。

用这些模型计算得到的切向速度数值解与实验测定结果较吻合。

2.旋风分离器内气固流况的剖析通过对旋风分离器内气固流况的剖析,针对影响旋风分离器效率的顶部上涡流和下部的二次带尘,影响动力消耗的进口膨胀损失和出口旋转摩擦等因素,人们进行改进。

为了消除因上涡流而引起粉尘从出口管短路逃逸的现象,Cardiff 大学的Biffin等人研制的新型带集涡室的旋风分离器、德国西门子公司顶端带导向叶片的旋流分离器、日本专利多头切向进口的多管分离器,以及国内的倾斜螺旋形进口的CLT/A、CLG、DⅠ型等也都是为了削弱上涡流的带尘。

液—固水力旋流器两相流动数值模拟研究进展液—固水力旋流器广泛应用于各个行业,如石油化工、选矿、造纸、医药卫生、环境保护和食品等。

近年来,随着各工业领域的不断发展,对液固分离技术与装备提出了新的挑战和更高的要求同时,为了适应当今不断高涨的降低能耗的要求,目前迫切需要开发出高分离速度、高脱水度、高分离精度的高性能液—固分离技术然而,由于实验条件的限制,单纯通过实验来研究旋流器的性能不仅周期长而且费用高,如果辅助以理论分析计算和流场模拟等方法来研究旋流器内部流体流动规律,以及结构尺寸变化对分离性能和压力特性的影响等,则可缩短研究周期和实验费用,具有重要的理论研究和工程应用价值。

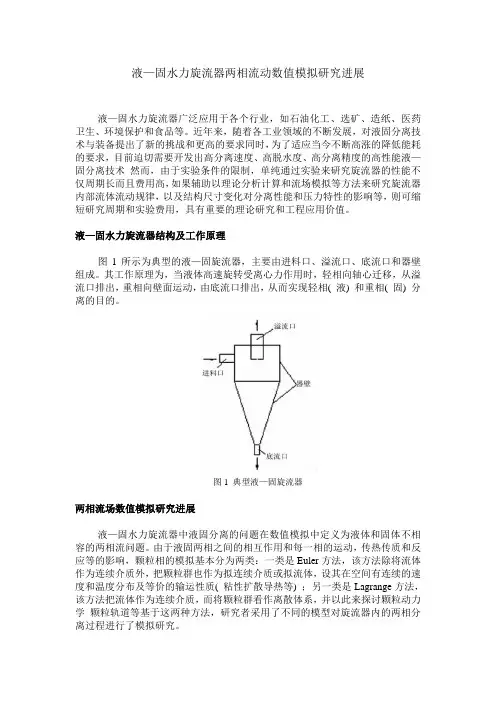

液—固水力旋流器结构及工作原理图1所示为典型的液—固旋流器,主要由进料口、溢流口、底流口和器壁组成。

其工作原理为,当液体高速旋转受离心力作用时,轻相向轴心迁移,从溢流口排出,重相向壁面运动,由底流口排出,从而实现轻相( 液) 和重相( 固) 分离的目的。

图1 典型液—固旋流器两相流场数值模拟研究进展液—固水力旋流器中液固分离的问题在数值模拟中定义为液体和固体不相容的两相流问题。

由于液固两相之间的相互作用和每一相的运动,传热传质和反应等的影响,颗粒相的模拟基本分为两类:一类是Euler方法,该方法除将流体作为连续介质外,把颗粒群也作为拟连续介质或拟流体,设其在空间有连续的速度和温度分布及等价的输运性质( 粘性扩散导热等) ;另一类是Lagrange方法,该方法把流体作为连续介质,而将颗粒群看作离散体系,并以此来探讨颗粒动力学颗粒轨道等基于这两种方法,研究者采用了不同的模型对旋流器内的两相分离过程进行了模拟研究。

K T Hsien和R K Rajamani( 1991)根据颗粒的受力平衡,用代数逼近法求出固体颗粒的滑移速度和轨迹,P He,M Salcudean和I S Gartshore(1997 )分别用二维和三维模型计算了旋流器的分离效率。

本文从研究旋流分离理论出发,阐述了二相流分离器的设计基础,并根据自己设计经验,提出了提高二相流分离器效率的结构性设计措施,供从事水力旋流器、旋风除尘器的工程技术人员在设计过程中参考。

1旋流概述1.1旋流形成条件流体质点一方面沿轴线向前移动,同时,又绕该轴旋转运动便称之为旋流运动。

这种运动由涡流和轴向流叠加而成,具体包括自由涡和强制涡。

其产生条件主要包括以下三个条件:(1)流体不是理想流体;(2)作用在流体上的力中有无势的质量力;(3)流体是非正压性流体。

在这三种情况下流体中运动中才能形成旋流。

1.2旋流分离原理旋流分离的原理为:气流以一定的速度由进气口进入分离器时,由直线运动转化为圆周运动,旋转的气流绝大部分沿器壁自筒体呈螺旋形向下朝锥体流动形成外旋流,气流在旋转过程中产生离心力,将密度较大的介质甩向筒壁,一旦与筒壁接触便失去惯性力,并依靠入口气流速度产生的动量和向下分离介质自身的重力共同作用,推动被分离颗粒沿壁面下落,进入排尘口(排液口)分离出去,当旋转下降的外旋流在到达锥体时,因圆锥体的收缩面向分离器的中心靠拢。

根据旋转矩不变定理,其切向速度不断提高,当到达锥体某一截面时,即以同样的旋转方向从分离器的中部由下反转而上继续做螺旋方向流动,形成内旋流,最后被净化后的气流由溢流管2排出旋流器外,即达到了分离的目的。

具体见旋流分离原理图1。

1.3旋流器的特点(1)结构简单,设备本身无运动件,不需特殊的附属设备,安装占用空间小。

(2)操作、维护方便,流阻适中、节能、修理费用低。

(3)操作弹性较大,性能稳定,不受温度、浓度的限制。

2影响气-液分离器性能指标的因素气-液分离器是根据旋流分离理论进行设计的,具体结构主要包括旋流器、介质进口、分离后气体的出口(溢流管)、排液口等。

该类产品的关键性指标主要包括流阻及分离效率,因此,在产品设计时,尽可能的降低产品的流阻,提高产品的分离效率作为设计的关键。

2.1流阻分析流阻是气-液分离器的重要技术指标,流阻的产生由几种原因,其中最主要的是旋流器内流体旋转时产生的离心力,流体具有粘性,又在旋转,因而旋流分离理论在气-液分离器设计中的应用宋杰(新航集团设计一所,河南新乡453049)摘要:从研究旋流器分离理论出发,阐明了影响二相流分离设备性能指标的几个关键因素,提出二相分离器结构设计措施,从而为气液、气固分离器设计提供了重要的理论基础,使二相流分离器的效率得到提高。

催化裂化第三级旋风分离器的现状和发展方向通过分析我国目前所采用的多管式三旋分离器在运行过程中的问题,并对烟气轮机正常运转的影响进行研究,分析导致问题出现的原因,结合国外常用的一种旋风式三旋方案进行解决,提高催化裂化第三级旋风分离器的运行状态,并且介绍旋风式三旋分离器的主要结构特点。

标签:催化裂化;第三级旋风分离器;现状催化裂化第三级旋风分离器的正常运行可以确保催化裂化装置的长期运行,并且帮助装置实现节能降耗。

通过对催化裂化第三级旋风分离器技术的现状进行分析,并提出相应的改进措,有助于提高我国催化裂化三级旋风分离器技术的进步。

1我国多管式三旋的现状和存在的问题第三级旋风分离器是催化裂化装置中最为关键的设备之一,第三级旋风分离器的结构形式主要包括:多管立式三旋、多管卧式三旋、布埃尔式三旋以及旋流式三选。

与我国对于多管式三旋的引用胶为频繁,并且从20世纪70年代后期就开始研究催化炼化能量回收系统多管式第三级旋风分离器,通过不断引进西方的技术结合自主研发技术,我国已经开发出了具有独自特点和自主知识产权的多管三旋技术,并且在旋风分离器的应用水平较为广泛,因此多管第三级旋风分离器的应用,可以确保催化裂化装置的安全运行和节能降耗。

经过我国广大科研人员的不懈努力,我国催化裂化装置第三级旋风分离器已经达到了比较先进的水平,可以有效提高单管的抗返混能力和多管式三旋的整体效率,但是从实际使用情况来看,多管式三旋的使用也存在一些问题。

近几年以来,我国的催化裂化装置技术发展迅速,催化裂化装置的大型化原料的掺渣比例不断增加,烧焦温度呈明显上升趋势,装置的操作因此会变得十分不稳定,因此有些炼油厂的第三级旋风分离器会出现一些问题,其中主要包括以下几种问题:(1)单管在进行冷态试验时分离效率较高,但是在实际工业生产过程中单管并不能单独使用,需要进行并联使用,在并联使用过程中,提高整体的分离效率才是最终的目标。

但是在实际应用过程中单管并联后的整体分离效率并不理想,出现这种情况的原因在于单管抗返混能力较差,将单管组合以后,单管内的压降不均匀,造成部分单管不能够正常运作,从而导致组合效率出现下降。

新型高效涡旋管分离器的原理、结构及应用摘要:根据当前国内外气固分离设备的研发背景,详细介绍了WF新型高效涡旋管分离器的工作原理、结构及其在实际用户中的应用情况,有效解决了发酵行业中压缩空气管道锈粉粒子等固体粒子的处理问题,大幅度提高了空气过滤器使用寿命,保证了生产的稳定运行。

关键词:涡旋管;气固分离;轴流式;涡旋管分离器0 引言在生物、医药等发酵行业中,压缩空气中含有大量的尘埃粒子,发酵企业的空气管道多为碳钢管,其含有锈粉粒子等,这些都是产生固体粒子的主要来源。

对无菌空气净化系统来说,如何去除气体中含有的固体粒子,保证膜过滤器正常运行是非常重要的。

在空气压缩气体净化系统中,固体粒子通常作为细菌的载体,随压缩空气进入发酵罐,导致产生染菌的现象。

虽然进入过滤器前端的混合气体,已经处于无油、无水、干燥的状态,但若不能有效去除游离其中的固体粒子,就会导致过滤器非正常运行,缩短使用寿命,进而影响发酵生产的稳定性,这既增加了染菌的机会,又造成经济上的损失。

1 研发背景在发酵行业中,如何通过压缩气体中的气固分离有效去除固体粒子,延长空气过滤器使用寿命,维持生产稳定,是必须解决的问题。

碳钢管道中的锈粉粒子,是产生固体粒子的主要来源,为解决这个难题,迫切需要高效、可靠、经济的气固分离设备。

为满足市场需求,在参考国内外同类先进产品和专利查询的基础上,我院研发了国内先进的气固分离装置WF新型高效涡旋管分离器。

含这种设备的空气净化系统流程示意如图1所示。

气固分离装置的工业应用按其目的要求可分为三大类:(1)回收有用的物料;(2)获得洁净的气体;(3)净化废气,保护环境。

上述三类目的不是截然分开的,对于某一工业应用可能三者兼而有之。

目前,气固分离装置的结构有多种形式,通常使用的有:旋风分离器、过滤分离器、电除尘装置等。

但是,上述装置基本都存在如下缺点:(1)除尘效率低,阻力大;(2)结构复杂,维修费用高;(3)易损耗,寿命短等。

旋风分离器的发展与理论研究现状刘金红(南通职业大学化工系,南通市226007) 摘 要 综述了旋风分离器的发展概况,并从气体、粉尘运动的研究和结构改进两个方面介绍了旋风分离器的理论研究现状。

关键词 旋风分离器 除尘 气固分离 旋风分离器是一种使含有固体颗粒的气体旋转,并依靠离心力达到气固分离的装置。

由于它具有对10L m以上的粉体分离效率高、结构简单紧凑、操作维护方便等优点,故在石油化工、冶金、采矿、轻工等领域得到广泛应用。

随着工业发展的需要,为使旋风分离器达到高效低阻的目的,自1886年Mo rse的第一台圆锥形旋风分离器问世以来百余年里,国内外众多学者对分离器的结构、尺寸、流场特性等进行了大量的研究,出现了许多不同用途的旋风分离器,现从两个方面来进行概述。

1 气体、粉尘运动的研究 旋风分离器内颗粒流体的流动属于稀浓度颗粒流体力学,故可先分析纯气体流场,再计及颗粒在其中的运动。

在1949年,T er Linden[1]对旋风分离器内三维流场用球形毕托管作了比较出色的实验测试研究并得出:切向速度轴对称分布,在同一断面随其与轴心的距离减小而增大,达到最大值后又逐渐减小;径向速度在中心区方向朝外,在外围区方向朝内,形成源汇流;轴向速度在外部区域气流向下,在轴心区域气流向上;压力分布是壁面处大于中心处。

他的测试结果,无论切向、径向、轴向都有一定的规律性,轴对称性也相当好。

在国内,中科院力学研究所[2]、上海化工研究院[3]在Á400及Á830旋风分离器模型上,用五孔球形探针及热线风速仪进行了测试。

许宏庆[4]在Á288模型上,用双色激光多普勒测速仪进行了测试。

这些流场测试图呈现出的规律大致与T er Linden所得结果相同,但他们都认为非对称的切向进口造成了旋涡中心与几何中心不一致,径向速度分布呈现非轴对称性等现象,同时还证实了上涡流的存在。

至于气体运动的理论计算研究,由于流动的复杂性,一般均假定为轴对称流动,早期曾进一步假定为层流流动,近年来才考虑湍流的影响。

充气水力旋流器在污水处理中的研究及应用进展摘要充气水力旋流器是一种常用于污水处理的设备,它利用气体注入的方式在旋流器内部形成涡流,从而提高污水的处理效率。

本文综述了充气水力旋流器在污水处理中的研究和应用进展,分析了其优点和存在的问题,并展望了未来的发展方向。

1. 引言随着城市化进程的加快,污水处理成为环境保护的重要课题。

充气水力旋流器作为污水处理设备之一,具有结构简单、操作方便、处理效率高等优点,在污水处理领域得到了广泛应用。

本文将从充气水力旋流器的工作原理、优点和应用领域入手,深入探讨其在污水处理中的研究及应用进展。

2. 充气水力旋流器的工作原理充气水力旋流器是一种通过注入气体在旋流器内部形成涡流的污水处理设备。

其工作原理主要包括气体注入系统、旋流器和污水处理装置。

气体通过气体注入系统进入旋流器,在旋流器内部形成涡流,携带污水一起旋转,从而达到分离固液、提高污水处理效率的目的。

3. 充气水力旋流器的优点充气水力旋流器在污水处理中具有以下优点:•结构简单:充气水力旋流器的结构简单,维护方便,操作方便。

•处理效率高:通过气体注入形成涡流,可以快速分离固液、提高污水处理效率。

•适应性强:充气水力旋流器适用于不同类型的污水处理,具有较强的适应性。

4. 充气水力旋流器的应用领域充气水力旋流器广泛应用于以下领域:•市政污水处理厂:充气水力旋流器可以帮助市政污水处理厂提高污水处理效率,减少处理成本。

•工业废水处理:工业废水中含有大量固体颗粒,充气水力旋流器可以有效分离固体颗粒,净化废水。

5. 充气水力旋流器在污水处理中的研究进展近年来,关于充气水力旋流器在污水处理中的研究不断深入。

研究人员在旋流器结构优化、气体注入方式改进、旋流流场模拟等方面取得了一系列研究成果,为充气水力旋流器的进一步应用提供了技术支持。

6. 充气水力旋流器在污水处理中的应用实例举例说明充气水力旋流器在污水处理中的应用实例,包括工业废水处理厂、生活污水处理厂等,展示其在实际中的应用效果和经济效益。

摘要本次毕业设计对分离器的各重要零部件的重要尺寸进行了详细的计算,并进行了强度分析,同时采用三维建模的方式对各个分零部件进行了设计。

在总结前人的设计经验的同时提出了自己的设计理念改进了部分设计特点使我们设计的气液旋流器旋流式分离器更加趋于完善,可分离气泡小,分离的效率也较高,同时分离器所占用的空间体积相对较小,维修量小,工作稳定。

旋流式分离器具有这些特点,气液旋流器的工作特点具有实用性和可靠性,并具有广阔的前景。

关键词:旋流分离器;气液分离;优化;三维建模AbstractAn important dimension of the graduation design of separator of all major components are calculated in detail, and analyzes the strength, at the same time, the various sub components are designed using three-dimensional modeling method. The gas-liquid cyclone cyclone separator in summarizing the previous experience in the design and proposes own design idea the design features improved enable us to design a more perfect, separation bubble is small, the separation efficiency is higher, at the same time separator space occupied by volume is relatively small, small amount of repair, stable work. The cycloneseparator has these characteristics, working characteristics of gas-liquid cyclone has practicability and reliability, it has broad prospect.Keywords: cyclone separator; separation; optimization; 3D modeling目录第1章概述 ........................................................................... 错误!未定义书签。

综 述文章编号:1002-1124(2005)02-0035-03 旋转填料床最新研究进展喻华兵,刘有智,石竞竞(中北大学山西省超重力化工工程技术研究中心,山西太原030051) 摘 要:本文对旋转填料床的研究进展进行了评述,具体介绍了几种常见和新型的旋转填料床工作原理并进行了对比,最后对旋转填料床的发展趋势与侧重点做了简要分析。

关键词:旋转填料床;超重力;逆流;错流;折流;撞击流中图分类号:T Q02114 文献标识码:AThe latest progress of rotating p acked bed Y U Hua -bing ,LI U Y ou -zhi ,SHI Jing -jing(N orth University of China ,Research Center forHigh G ravity Chem ical Engineering and T echnology Shanxi Provincial ,T aiyuan 030051,China ) Abstract :In this paper ,the recent progress of rotating packed bed were reviewed ,the operating principle of thesefamiliar and new style rotating packed beds were analysed.F ollowed with the analysis of the trend and em phasis of devel 2opment of rotating packed bed.K ey w ords :rotating packed bed ;high gravity ;reversed stream ;cross flow ;baffling stream ;im pinging stream收稿日期:2004-12-10作者简介:喻华兵(1980-),男,2001年本科毕业,现就读中北大学化学工艺学科硕士研究生。

基于CFD的水力旋流器三维数值模拟研究在旋流器内部流场数值模拟的基础上,本研究采用Fluent软件建立了水力旋流器的三维模型,并利用标准的k-ε湍流模型来描述流场的湍流特性。

同时,通过对旋流器设备的几何参数和操作条件进行合理设定,以保证模拟结果的可靠性和准确性。

通过对旋流器不同工况下的内部流场进行数值模拟,得出了旋流器的流速场、浓度场和压力场分布情况。

研究发现,在旋流器的进口处,由于进流的强烈冲击,流速场呈现出明显的涡旋结构,随后在旋流室内逐渐转化为压力梯度较小、流速分布均匀的状态。

同时,在水力旋流器的旋流室中,浓度场呈现出由内向外逐渐减小的趋势,表明旋流器能够有效地实现颗粒物的分离。

此外,研究还探讨了水力旋流器的分离性能与旋流室长度、旋流室直径和进口流速等参数之间的关系。

结果表明,旋流器的分离性能与旋流室的长度呈正相关,但与旋流室的直径和进口流速呈负相关。

这些结论为设计和优化水力旋流器提供了理论依据,以改善分离效果并降低能耗。

总之,本研究通过使用CFD方法对水力旋流器内部流场进行了三维数值模拟,系统研究了旋流器的分离性能和内部流动特性。

研究结果可为旋流器的设计与优化提供理论依据,并对旋流器在实际应用中的性能提升具有指导意义。

目录摘要 (I)第一章绪论 (3)1.1 课题背景 (3)1.2 我国轴流式脱粒机的现状和发展前景 (4)1.2.1我国轴流式脱粒机的现状 (4)1.2.2我国轴流式脱粒机的发展前景: (5)1.3 设计的主要内容 (5)第二章系统总体方案设计 (8)2.1 轴流式脱粒机工作原理分析 (8)2.2 轴流式脱粒机动力方案的分析 (9)2.3 轴流式脱粒机总体方案的分析 (9)2.3.1 脱粒机动力输入装置的分析 (10)2.3.2 入料部分的分析 (12)2.3.3 脱粒部分的分析 (12)2.3.4 筛选部分的分析 (13)2.3.5 机架部分的分析 (13)2.3.6 轴流式脱粒机的总体分析 (13)第三章传动装置的设计 (17)3.1电动机的选择 (17)3.1.1 齿条上脱粒齿的转速 (17)3.1.2 脱粒机所需功率 (18)3.1.3 电动机的功率 (18)3.1.4 电动机的转速 (18)3.2传动带的设计 (19)3.2.1 确定单根V带的功率 (19)3.2.2 确定单根V带的型号 (20)3.2.3 确定带轮的基准直径 (20)3.2.4 确定传动中心距和带长 (21)3.3带轮的设计 (23)3.3.1 带轮材料的选择 (23)3.3.2 带轮的结构形式 (23)3.3.3 V带轮的轮槽 (24)3.3.4 V带轮的技术要求 (24)3.4传动轴的设计 (25)3.4.1 确定各段轴的长度和直径 (26)3.4.2 初步选择输出轴系 (26)3.4.3 确定轴上的圆角和倒角尺寸 (28)3.4.4 按弯矩合成条件校核轴的强度 (28)3.5轴承的选择与润滑 (33)第四章脱粒装置的设计 (36)4.1脱粒齿的设计 (36)4.2齿条的设计 (37)4.3 滚筒部装的设计 (37)4.4 栅格筛的设计 (38)第五章机架与机罩的设计 (39)5.1 机架的设计 (39)5.2 机罩的设计 (39)第六章轴流式脱粒机的操作与使用 (40)6.1开车前检查 (40)6.2使用操作 (40)设计总结 (41)参考文献 (43)致谢 (44)轴流式脱粒机的研究及设计【摘要】本文是对轴流式脱粒机的研究与设计,在分析了现有轴流式脱粒机优缺点的基础上,对其进行改进,提出了一种新的轴流式脱粒机的设计方案。

旋风分离器发展及工作原理旋风分离器发展及工作原理摘要:综述了旋风分离器的发展概况,并从气体、粉尘运动的工作原理以及分类等方面介绍了。

一、旋风分离器的发展旋风分离器的应用已有近百年的历史,因其结构简单,造价低廉,没有活动部件,可用多种材料制造,操作条件范围宽广,分离效牢较高,所以至今仍是化工、采矿、冶金、机械、轻工等工业部门里最常用的一种除尘、分离设备。

随着工业发展的需要,为使旋风分离器达到高效低阻的目的,自1886年Morse的第一台圆锥形旋风分离器问世以来百余年里,由于分离器的结构、尺寸、流场特性的不同,出现了许多不同用途的旋风分离器,现从两个方面来进行概述。

1.气体、粉尘运动的研究旋风分离器内颗粒流体的流动属于稀浓度颗粒流体力学,故可先分析纯气体流场,再计及颗粒在其中的运动。

在1949年,TerLinden研究得出切向速度轴对称分布,在同一断面随其与轴心的距离减小而增大,达到最大值后又逐渐减小;径向速度在中心区方向朝外,在外围区方向朝内,形成源汇流;轴向速度在外部区域气流向下,在轴心区域气流向上;压力分布是壁面处大于中心处。

1962年,Lewellen把不可压缩流体的连续性方程和Navier-stokes方程在圆柱坐标系和轴对称定常流动下进行了简化,通过引入流函数和环量,得到了强旋转简化层流模型。

1975年Bloor、Ingham运用普朗特提出的混合长理论确定湍流表观粘度,并对水力旋流器流场进行了分析,建立了适合于工程应用的初级湍流模型。

1982年Boysan等人利用Rodi推得的关于雷诺应力的近似代数关系式,得到了高级湍流模型。

用这些模型计算得到的切向速度数值解与实验测定结果较吻合。

2.旋风分离器内气固流况的剖析通过对旋风分离器内气固流况的剖析,针对影响旋风分离器效率的顶部上涡流和下部的二次带尘,影响动力消耗的进口膨胀损失和出口旋转摩擦等因素,人们进行改进。

为了消除因上涡流而引起粉尘从出口管短路逃逸的现象,Cardiff 大学的Biffin等人研制的新型带集涡室的旋风分离器、德国西门子公司顶端带导向叶片的旋流分离器、日本专利多头切向进口的多管分离器,以及国内的倾斜螺旋形进口的CLT/A、CLG、DⅠ型等也都是为了削弱上涡流的带尘。

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS 2016年第35卷第5期·1360·化 工 进展旋风分离器分离性能的数值模拟与分析陈俊冬1,宋金仓1,曾川2,邹鹏程1,王晓天2,陈海焱1(1西南科技大学环境与资源学院,四川 绵阳 621010;2西南科技大学制造科学与工程学院,四川 绵阳 621010)摘要:以XLPB-5.0和XCX-5.0两种旋风分离器为原型,采用CFD 软件对这两种旋风分离器进行了流场与分离效率的数值模拟,初步探讨了入口蜗壳形式与芯管结构对分离效率的影响。

模拟结果显示:旋风分离器内流场呈各向异性分布特点,切向速度是影响分离效率的首要因素,径向速度的存在会造成“流场短路”现象,使轴向速度呈不对称分布,导致分离效率的降低。

轴向速度与径向速度的共同作用促使颗粒在旋风分离器内做螺旋运动;XLPB-5.0和XCX-5.0的分离效率分别为92.55%和94.96%,与实验结果基本吻合,且不同芯管参数下XCX 型的分离效率比XLPB 型高;螺旋式入口蜗壳(XCX-5.0型)对旋风分离器上部流场的影响相比直流式入口蜗壳(XLPB-5.0型)复杂;对于两种旋风分离器,随着芯管直径的增大,分离效率逐渐变小;随着芯管深度的增大,分离效率先增大后减小。

关键词:旋风分离器;数值模拟;分离效率;入口蜗壳;芯管中图分类号:TQ 051.8 文献标志码:A 文章编号:1000–6613(2016)05–1360–06 DOI :10.16085/j.issn.1000-6613.2016.05.015Numerical simulation and analysis on separation performance ofcyclone separatorCHEN Jundong 1,SONG Jincang 1,ZENG Chuan 2,ZOU Pengcheng 1,WANG Xiaotian 2,CHEN Haiyan 1(1 School of Environment and Resource ,Southwest University of Science and Technology ,Mianyang 621010,Sichuan ,China ;2 School of Manufacturing Science and Engineering ,Southwest University of Science and Technology ,Mianyang621010,Sichuan ,China )Abstract :Taking two cyclone separators XLPB-5.0 and XCX-5.0 as the prototype ,numerical simulations on their flow field and separation efficiency were conducted by computational fluid dynamics (CFD ). The influence of inlet volute form and central tube structure on separation efficiency was discussed. Results showed that the flow field in the cyclone separator presented anisotropic distribution characteristics. Tangential velocity was the primary factors influencing the separation efficiency ,while the existence of the radial velocity would cause the phenomenon of short circuit flow field and make the axial velocity distribution asymmetrical ,hence , reduced the separation efficiency. The combined action of axial and radial velocity promotes particles to make spiral movement inside the cyclone separator. The separation efficiency of XLPB-5.0 and XCX-5.0 were 92.55% and 94.96%,respectively. This was consistent with the experimental results. Separation efficiency of XCX-5.0 was higher than that of XLPB-5.0 under different core pipe parameters. Compared with the spiral once-through entry (XLPB-5.0),the influence of spiral inlet volute (XCX-5.0)on upper flow field of cyclone separator are complex. Besides ,for the two cyclone separators ,the separation efficiency矿物加工工程研究。