淀积氮化硅光刻

- 格式:ppt

- 大小:2.04 MB

- 文档页数:30

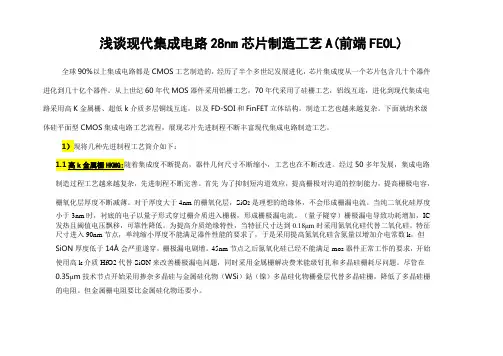

浅谈现代集成电路28nm芯片制造工艺A(前端FEOL) 全球90%以上集成电路都是CMOS工艺制造的,经历了半个多世纪发展进化,芯片集成度从一个芯片包含几十个器件进化到几十亿个器件。

从上世纪60年代MOS器件采用铝栅工艺,70年代采用了硅栅工艺,铝线互连,进化到现代集成电路采用高K金属栅、超低k介质多层铜线互连,以及FD-SOI和FinFET立体结构。

制造工艺也越来越复杂。

下面就纳米级体硅平面型CMOS集成电路工艺流程,展现芯片先进制程不断丰富现代集成电路制造工艺。

1)现将几种先进制程工艺简介如下:50多年发展,集成电路制造过程工艺越来越复杂,先进制程不断完善。

首先为了抑制短沟道效应,提高栅极对沟道的控制能力,提高栅极电容,栅氧化层厚度不断减薄。

对于厚度大于4nm的栅氧化层,SiO2是理想的绝缘体,不会形成栅漏电流。

当纯二氧化硅厚度小于3nm时,衬底的电子以量子形式穿过栅介质进入栅极,形成栅极漏电流。

(量子隧穿)栅极漏电导致功耗增加,IC 发热且阈值电压飘移,可靠性降低。

为提高介质绝缘特性,当特征尺寸达到0.18μm时采用氮氧化硅代替二氧化硅。

特征尺寸进入90nm节点,单纯缩小厚度不能满足器件性能的要求了,于是采用提高氮氧化硅含氮量以增加介电常数k,但SiON厚度低于14Å会严重遂穿,栅极漏电剧增。

45nm节点之后氮氧化硅已经不能满足mos器件正常工作的要求,开始使用高k介质HfO2代替SiON来改善栅极漏电问题,同时采用金属栅解决费米能级钉扎和多晶硅栅耗尽问题。

尽管在0.35μm技术节点开始采用掺杂多晶硅与金属硅化物(WSi)鈷(镍)多晶硅化物栅叠层代替多晶硅栅,降低了多晶硅栅的电阻。

但金属栅电阻要比金属硅化物还要小。

高k金属栅HKMG.采用高k介质材料替代SiO2。

二氧化硅k=3.9,氮氧化硅k=4~7,高K介质(HfO2和,HfSiON)=15~25。

同样等效氧化层厚度时,高k材料的物理厚度是SiO2的3~6倍。

第25卷第3期2004年6月太阳能学报A(汀AENERGIAES()IARISSINICAVd.25.No.3July,2004文章编号:0254.O眇6f2004)03一0341.鹏PECVD淀积氮化硅薄膜性质研究王晓泉,汪雷,席珍强,徐进,崔(浙江大学硅材料国家重点实验室,杭州310027)灿,杨德仁摘要:使用等离子体增强化学气相沉积(PlasrIlaEnhancedCh鲫icalvapor决p商tion,P壬x:vD)在P型硅片上沉积了氮化硅(siNx)薄膜,使用薄膜测试仪观察了薄膜的厚度、折射率和反射光谱,利用扫描电子显微镜(sEM),原子力显微镜(越、M)观察了截面和表面形貌,使用傅立叶变换红外光谱仪(FTIR)和能谱仪(EI)x)分析了薄膜的化学结构和成分。

最后,考察了薄膜在经过快速热处理过程后的热稳定性,并利用霍尔参数测试仪(}h11)比较了薄膜沉积前后载流子迁移率的变化。

关键词:太阳电池;Hm;氮化硅中图分类号:n(511+.4文献标识码:A0引言由于有着良好的绝缘性,致密性,稳定性和对杂质离子的掩蔽能力,氮化硅薄膜作为一种高效器件表面的钝化层已被广泛应用在半导体工艺中。

人们同时发现,在多晶硅太阳电池表面生长高质量氮化硅薄膜不仅可以十分显著地提高多晶硅太阳电池的转换效率,而且还可以降低生产成本。

这是因为作为一种减反射膜,氮化硅不仅有着极好的光学性能(A=632.8m时折射率在1.8~2.5之间,而最理想的封装太阳电池减反射膜折射率在2.1~2.25之间)和化学性能,还能对质量较差的硅片起到表面和体内钝化作用,提高电池的短路电流。

因此,采用氮化硅薄膜作为晶体硅太阳电池的减反射膜已经成为光伏界的研究热点【卜3l。

1996年,Kyocera公司通过生长氮化硅薄膜作为太阳电池的减反射膜和钝化膜在15cm×15cm的多晶硅太阳电池上达到了17.1%的转换效率L41;A.HuKbner等人利用氮化硅钝化双面太阳电池的背表面使电池效率超过了20%【5J。

目录1引言-------------------------------------------------------------------------------------------------------------------错误!未定义书签。

1.1氮化硅的特性-----------------------------------------------------------11.2氮化硅的制备方法----------------------------------------------------------------------------------------21.2.1常压化学气相沉积(APCVD)--------------------------------------------------------------------21.2.2低压化学气相沉积(LPCVD)--------------------------------------------------------------------21.2.3等离子体增强化学气相沉积(PECVD)------------------------------------------------------31.3氮化硅薄膜PECVD制备的特点-----------------------------------------------------------------------4 2实验-------------------------------------------------------------------------------------------------------------------42.1实验仪器的介绍-------------------------------------------------------------------------------------------42.2PECVD法制备氮化硅薄膜的原理----------------------------------------52.3实验方法------------------------------------------------------------53 实验结果与讨论-------------------------------------------------------------------------------------------------5 参考文献--------------------------------------------------------------------------------------------------------------10氮化硅薄膜材料的PECVD制备及其光学性质研究摘要:等离子增强型化学气相沉积(Plasma Enhanced Chemical Vapor Deposition , PECVD)是目前较为理想和重要的氮化硅薄膜制备方法,本文详细探讨了对氮化硅薄膜PECVD制备的方法、原理以及制备过程,成功生长了质量较好的氮化硅薄膜,并用紫外-可见光光谱仪研究了沉积薄膜的表面形貌及其光学带隙,得出氮化硅薄膜相关的光学特性,结果表明,氮气流量对薄膜的光学带隙影响较大,制备的薄膜主要为富硅氮化硅薄膜。

boe刻蚀氮化硅原理BOE刻蚀氮化硅原理氮化硅是一种常见的半导体材料,具有优异的绝缘性能和高温稳定性,因此在半导体工业中得到广泛应用。

而刻蚀则是一种常用的半导体加工技术,用于制作微电子器件。

本文将以BOE刻蚀氮化硅原理为主题,详细介绍BOE刻蚀氮化硅的原理和过程。

我们需要了解BOE是什么。

BOE,全名为Buffered Oxide Etchant,是一种常用的氢氟酸缓冲溶液。

在半导体工业中,BOE 被广泛用于刻蚀氮化硅,因其刻蚀速率较慢且刻蚀效果良好。

刻蚀氮化硅的过程可以分为两个主要步骤:氮化硅表面的硅原子被氟化物离子攻击,然后被溶解。

BOE中的氟化物离子会与氮化硅表面的硅原子发生反应。

氟化物离子会与氮化硅表面的硅原子形成氟化硅化物,从而改变氮化硅的化学性质。

这个过程可以看作是氮化硅表面发生了化学反应,形成了一层氟化硅化物。

接下来,溶剂中的水分子会与氟化硅化物反应,形成硅酸。

这个过程可以看作是氟化硅化物在溶液中被溶解的过程。

硅酸是一种可溶于水的化合物,因此氟化硅化物在溶剂中会被彻底溶解。

总结起来,BOE刻蚀氮化硅的原理是通过氟化物离子与氮化硅表面的硅原子发生化学反应,形成氟化硅化物,然后溶剂中的水分子与氟化硅化物反应,将其溶解。

值得注意的是,BOE刻蚀氮化硅的过程需要控制刻蚀速率和刻蚀均匀性。

刻蚀速率的控制可以通过调节BOE的浓度、温度和刻蚀时间来实现。

刻蚀均匀性的控制则需要考虑氮化硅表面的平整度和刻蚀液的流动性等因素。

BOE刻蚀氮化硅还需要注意一些安全问题。

氢氟酸是一种强酸,具有强烈的腐蚀性,因此在操作过程中需要佩戴防护手套、护目镜等个人防护装备,确保操作人员的安全。

BOE刻蚀氮化硅是一种常用的半导体加工技术,通过氟化物离子与氮化硅表面的硅原子发生反应,然后被溶解,实现对氮化硅的刻蚀。

在实际应用中,需要注意刻蚀速率和均匀性的控制,同时也要注意操作的安全性。

通过对BOE刻蚀氮化硅原理的了解,可以更好地理解半导体加工过程中的刻蚀技术。