抗生素菌渣的处置利用现状要点

- 格式:doc

- 大小:89.55 KB

- 文档页数:16

2021年,我国食用菌产量(鲜重)达到4134万t ,位居世界第1位[1]。

按照郭远等提出的方法测算,我国食用菌年菌渣产出量(湿重)达到4117万t ,干重约2164万t ,食用菌菌渣产生量巨大[2]。

河南省是我国食用菌生产第一大省,南阳市地处河南省西南部,是河南省食用菌主产区之一,也是南水北调重要水源地。

食用菌菌渣的合理高效利用对于南阳市的经济发展、农民增收和环境保护都具有重要意义。

因栽培的食用菌种类和种植环境不同,食用菌菌渣的组成成分会有较大差异[3]。

一般人工栽培食用菌主要使用木屑、秸秆、棉籽壳、麦麸及米糠等,并少量添加石灰、石膏等矿质辅料作为栽培基质。

食用菌菌渣常为疏松多孔的固体结构,呈棒状或碎屑状。

干菌渣具备有机质含量高、密度低的特点[2-4]。

食用菌菌丝可将栽培基质中的纤维素、木质素等降解为小分子物质供自身吸收利用[2-6],但在实际生产中菌丝对基质营养物质的利用并不充分,食用菌菌渣中仍然含有大量营养物质,而且存在多种微生物、酶等活性物质[7-8]。

食用菌菌渣对改良土壤理化性质、改善土壤微生态系统、促进作物根系营养物质的吸收都有着积极的促进作用,故在农业上有广泛的应用[9-15]。

食用菌菌渣具有可燃性和一定营养价值,也有将其用作燃料、饲料或栽培其他食用菌的尝试和研究[3-5,16-18]。

1利用现状1.1食用菌种植概况食用菌种植是南阳市农村地区的重要经济来源。

南阳市气候适宜种植香菇、木耳、羊肚菌等食用菌,但规模化食用菌种植以香菇为主。

2021年,南阳市食用菌干重为29.36万t ,折合干菌渣约56.1万t [1,19]。

西峡县为南阳市食用菌种植第一大县,被中国食用菌协会授予“中国香菇之乡”称号,淅川县、内乡县、南召县、桐柏县等也是南阳市食用菌种植大县[19]。

南阳市人民政府高度重视食用菌产业,坚持推进食用菌产业转型升级和可持续发展。

根据南阳市《“十四五”食用菌产业发展专项规划》,到“十四五”末食用菌收稿日期:2023-03-07基金项目:2021年度南阳市科技攻关、基础与前沿计划项目“食用菌菌渣多用途开发工艺研究”(KJGG132)。

开启循环利用新思路,菌渣综合利用实用方案!食用菌菌渣是食用菌栽培过程中收获产品后剩下的培养基废料。

随着食用菌产业的发展,每年有大量的食用菌菌渣产生。

未经处理的菌渣被乱堆乱放,已造成新的环境污染,同时给规模化产区带来严重的生产隐患。

与此同时,食用菌基质经菌丝降解后,纤维素、木质素含量大幅下降,有机质、菌体蛋白、多糖等活性物质含量丰富,是加工再生产,延长生产链条,实现循环农业的关键途径。

目前,菌渣的综合高效利用主要在以下几个方面:1、菌渣垫料养殖利用利用菌渣发酵床制作技术,在专用菌种选择、发酵床结构创新和废弃垫料处理方面进行技术配套。

(1)筛选出1株菌渣发酵床专用功能芽孢杆菌菌株。

该菌株具有较高的氧化氢酶、脲酶、蛋白酶的活力,耐热性强,可以较好的利用猪粪生长,培养2~4天,基本上闻不出臭味,取而代之有一种略带芳香的酸味,用于菌渣发酵床制作,消纳粪污能力强,抗逆性强,与菌渣中的其他微生物无不良作用。

(2)利用菌渣发酵床饲养生猪和蛋雏鸡的制作管理技术。

针对目前发酵床养殖技术推广造成的木材资源紧缺、成本上涨等问题,以食用菌菌渣替代木屑,在建立菌渣发酵床制作工艺基础上,制定了食用菌菌渣垫料饲养生猪和蛋雏鸡发酵床制作管理技术规程。

杏鲍菇菌渣替代部分木屑,添加比例达到45%时,对生猪的生产性能和环境减排效果最好。

与传统发酵床相比,垫料成本降低12.42%,生猪产量提高3.56%,料肉比显著降低;血清皮质醇、热应激蛋70%含量极显著下降,血清生长激素、免疫球蛋白、总抗氧化能力上升;养殖初期15cm深处的垫料温度高2~3℃;垫料中氨气、硫化氢、3-甲基吲哚浓度分别降低32.24%、25.81%和40.00%。

“金针菇菌渣25%+锯末25%+稻壳50%”发酵床饲养蛋雏鸡,垫料表面、垫料深10cm和20cm处的发酵温度都高于传统发酵床,进一步改善了养殖场环境,提高了鸡肉品质,对雏鸡生产性能的影响无显著差异,垫料成本降低5.38%。

抗生素制药菌渣处理技术作者:何鲁波来源:《畜牧兽医科学》 2019年第6期何鲁波(山东胜利生物工程有限公司,济宁 272000)摘要:在抗菌素制药菌渣中,90%左右的成分为有机物,若不处理就排出,将严重威胁自然和生态环境。

该文从抗生素制药菌渣的来源、特点和危害性出发,对相关的处理技术进行简要论述。

关键词:抗生素;菌渣;处理技术中图分类号:X787文献标识码:Bdoi:10.3969/j.issn.2096-3637.2019.06.0330 引言在临床上常用抗生素治疗衣原体、细菌、支原体等致病菌,分为人造抗生素、天然抗生素2种。

我国是抗生素原料生产和出口大国,且近年产量持续增加,抗生素制药菌渣的产生量也随之增加,包括发酵代谢物、菌丝体、少量抗生素等,若不进行针对性处理就排放,将会给生态环境带来严重影响。

因此,有效处理抗生素制药菌渣是抗生素制药业的研究重点。

1 菌渣来源、特点和危害性1.1 来源抗生素制药菌渣是在抗生素提取过程中产生的物质,目前常用的提取方法包括菌丝提取、发酵液提取2种。

无论选用哪种提取方式,都会产生废弃物。

报告显示[1],菌丝提取期间产生的制药菌渣成分与发酵液提取相似,只是成分含量不同。

发酵液提取产生的菌渣包括少量抗生素、菌丝体、有机溶媒等成分。

1.2 特点抗生素底物包括淀粉、大豆、玉米等成分,在生产、发酵过程中,需要添加少量提取药物、培养基等,残留于抗生素制药菌渣,成为废弃物等待处理。

抗生素种类不同,生产工艺、抗生素菌渣成分也不同,所以菌渣的处理工艺相对复杂,要有效去除、分离抗生素制药菌渣中的成分十分困难。

近年,随着我国抗生素产量的增加,菌渣处理已成为抗生素制造行业的重要问题,高效率、低成本地处理抗生素制药菌渣更成为企业、院校迫切研究的课题。

1.3 危害性抗生素制药菌渣中的成分、含量复杂,且含有很多有机物。

若稍加处理或不处理就排放出来,将给大气环境带来致命性危害,具体表现:①抗生素制药菌渣所含有的抗生素会抑制微生物繁殖,或将其杀死,导致生态平衡遭到破坏[2]。

2024年食用菌菌渣回收再利用处置方案____年食用菌菌渣的回收再利用处置方案一、引言食用菌是我国重要的食品资源之一,其生产产生的菌渣是一种有机废弃物。

菌渣的回收再利用对于促进资源循环利用和环境保护具有重要意义。

本方案旨在提供____年食用菌菌渣回收再利用的可行性和可持续性操作方案。

二、菌渣的产生与特点食用菌菌渣是在食用菌生产过程中产生的副产品,其主要成分为菌丝体、菌核和菌余。

其性质具有以下特点:1. 富含蛋白质和纤维素,是一种优质有机资源;2. 含有丰富的氨基酸、维生素和微量元素,具有一定的营养价值;3. 湿度大,容易腐烂发臭,必须适时进行处理;4. 含有一定量的微生物和细菌,可能对环境和人体健康构成潜在威胁。

三、菌渣回收再利用的途径和方法菌渣可通过以下途径和方法进行回收再利用:1. 培育食用菌:将菌渣用作食用菌的培养基,可以继续产生可供食用的食用菌,具有循环利用的作用;2. 生物肥料生产:通过菌渣的堆肥处理,制成有机肥料,提高土壤肥力,促进植物生长;3. 生物质燃料和能源:将菌渣进行干燥和压缩,可以作为生物质燃料和能源,用于发电和供热等方面;4. 动物饲料生产:通过对菌渣进行处理,制成动物饲料,提供营养的同时减少资源浪费;5. 生产有机农产品:利用菌渣作为有机农业的有机基质,生产有机蔬菜和水果,推动有机农业的发展;6. 生产生物包装材料:将菌渣进行高温压制,制作出生物可降解的包装材料,减少塑料包装对环境的污染;7. 生物药物和化妆品生产:菌渣中含有一些具有药用价值的成分,可用于生产生物药物和化妆品。

四、菌渣回收再利用的操作过程1. 储存和分装:菌渣在产生后应及时进行储存和分装,防止腐烂和发臭。

2. 分类和筛选:对菌渣进行分类和筛选,去除杂质和污染物,提高后续处理的效果。

3. 干燥和压缩:对菌渣进行干燥处理,降低湿度,便于后续处理和储存,并利于菌渣压缩成生物质燃料的制备。

4. 发酵和堆肥:将菌渣与其他有机废物进行混合堆肥,利用微生物的作用进行发酵,制备有机肥料。

微生物制药菌渣管理问题与建议随着对菌渣的研究不断深入,我国对菌渣的管理方式也随之改变,下面是小编搜集整理的一篇探究微生物制药菌渣利用管理途径的,供大家阅读查看。

目前我国已成为世界最大的抗生素原料药生产与出口大国。

据统计,2009年中国抗生素产量已达14.7万t,其中出口2.47万t.全世界75%的青霉素工业盐、80%的头孢菌素类抗生素和90%的链霉素类抗生素都产于中国。

按照1t抗生素产生40t湿菌渣(含水70%左右)计算,仅2009年产生的湿菌渣就达600万t左右[1].因此,面对巨大的菌渣量,我国已在探索微生物制药菌渣(以下简称“菌渣”)的处理处置方式,然而菌渣的管理体系却鲜有研究。

作为一种特殊的危险废物,菌渣的相关管理体系的出台已经刻不容缓。

1、我国微生物制药菌渣利用管理途径的变化菌渣富含蛋白质、氨基酸等营养元素,因此将其用作生产饲料或饲料添加剂是一种回收利用的有效方法。

20世纪50年代,世界许多国家利用菌渣作为高蛋白饲料;50年代后期,上海第三制药厂将四环素菌渣晒干用作饲料添加剂,并生产定型产品“畜用四环素”[2];50年代至80年代,制药企业普遍采用将菌渣简单晾晒后用作蛋白饲料或添加剂;进入90年代,制药企业纷纷与研究机构合作,开始对菌渣的高效利用进行研究,并注意到菌渣菌丝体内残留的抗生素可能导致生物耐药基因的产生,并随生物链富集危害人类健康,所以普遍采用抗生素灭活和降解技术对菌渣进行预处理。

2002年2月农业部、卫生部、国家药品监督管理局第176号公告,把抗生素滤渣列为禁止在饲料和动物饮用水中使用的药物品种目录中[3].自2002年8月23日起,将干菌渣作为饲料生产、销售便是违法、违规经营活动,将受到相应的处罚。

另外,利用堆肥方法处理抗生素菌渣,不仅可使菌渣稳定化、无害化,而且费用较低,堆肥成品还可以资源化用作有机肥,具有较好的经济效益,在世界范围曾被广泛采纳。

但是,菌渣中抗生素残留是否会对堆肥过程中微生物产生抵制,堆肥是否能够达到国家无害化卫生标准等一系列问题仍需研究。

青霉素菌渣理化特性及其资源化利用研究现状作者:付丽佳来源:《科学与财富》2016年第03期摘要:青霉素菌渣是青霉素发酵工艺中产生的残余固体废弃物,如果不加处理会对环境造成污染。

随着人们环保意识的增强和科学技术的发展,许多工业废弃物都得到了综合利用。

本文对青霉素菌渣理化特性及其资源化利用研究现状进行综述。

关键词:青霉素菌渣;特性;现状青霉素又被称为青霉素G、盘尼西林、配尼西林、青霉素钾等。

青霉素是抗菌素的一种,是指分子中含有青霉烷、能破坏细菌的细胞壁并在细菌细胞的繁殖期起杀菌作用的一类抗生素,是由青霉菌中提炼出的抗生素。

青霉素菌渣是青霉素发酵工艺中产生的残余固体废弃物,如果不加处理会对环境造成污染。

青霉素菌渣具有易腐败、不稳定、有恶臭等特点,长期贮存还会导致菌体自溶,造成严重的环境污染。

抗生素菌渣产生量大、含水率高、成分复杂并且含有微生物的各种有毒代谢产物,处理较难。

进入新世纪以来,中国的经济发展取得了巨大的成就,但是我们的环境也遭受到了前所未有的破坏。

随着人们环保意识的增强和科学技术的发展,许多工业废弃物都得到了综合利用。

本文对青霉素菌渣理化特性及其资源化利用研究现状进行综述。

1 青霉素菌渣基本性质1.1 青霉素菌渣的来源青霉素是青霉菌在发酵代谢过程中产生的次级代谢产物。

青霉素生产过程中所产生的固体废弃物即为青霉素菌渣。

1.2 青霉素菌渣的理化性质青霉素菌渣具有易腐败、不稳定、有恶臭等特点。

青霉素菌渣含水率高、成分复杂,含有大量的菌体蛋白,菌渣中C、O质量分数分别达到40%和30%以上,而且含有微生物的各种有毒代谢产物等。

1.3 青霉素菌渣的危害青霉素用于抑制病原微生物的生长,青霉素菌渣含有抗生素及其代谢产物,不进行任何处理直接作为饲料,会导致畜禽对抗生素产生耐药性;同时,沿食物链传递到人,会引起人群过敏反应甚至致癌、致畸。

各种抗生素菌渣进入环境后,会产生大量耐药菌,严重威胁人类健康。

1.4 青霉素残留检测青霉素类药物残留的检测方法主要有生物测定法(PD法和TYC法等)、化学分析法(Benedict法和HPLC法)和酶联免疫检查法(SNAP法)。

食用菌菌渣回收再利用处置方案食用菌是一种被广泛食用的食材,除了可供人们食用外,所产生的菌渣也是一种有价值的资源。

菌渣是指在食用菌培养中,菌丝长成菌培养床便可称其为菌渣。

在大规模的食用菌生产中,菌渣的回收和再利用处置是一个具有重要意义的环保问题。

食用菌菌渣回收再利用处置方案包括两个方面的内容:回收和再利用。

首先,菌渣的回收工作是非常关键的。

回收菌渣可以减少对环境的污染,同时也可以降低生产成本。

目前常见的菌渣回收方式有以下几种:1.有机肥料制备:菌渣可以与其他有机废弃物一起进行堆肥处理,生成高效有机肥料。

这种方法不仅可以降解菌渣中的有机物,使其变为植物可吸收的养分,还可以改善土壤结构,增加土壤肥力。

2.发酵床制备:回收的菌渣可以与适量的有机物一起放入发酵床中,进行堆肥发酵。

通过控制温度、湿度等条件,可将菌渣转变为有机肥料、生物能源等。

发酵床制备的菌渣可以广泛用于农业生产和园林绿化等领域。

其次,菌渣的再利用是提高资源利用率的重要措施。

菌渣中富含丰富的营养物质,可以被用于多个领域:1.饲料添加剂:菌渣中含有丰富的蛋白质、维生素和矿物质等营养物质,可以作为饲料添加剂,提高畜禽的生产性能和健康水平。

而且,菌渣中的纤维素和多糖也对畜禽的消化系统有良好的调理作用。

2.食用菌菌种培养床:菌渣中含有尚未利用的菌种,可以将其用于食用菌的再培养。

这样不仅可以节约生产成本,还能提高食用菌的产量和质量。

3.生物质燃料:菌渣中富含有机物,可以通过干燥和压缩等工艺制作成为生物质燃料。

生物质燃料不仅具有减少化石能源消耗的效果,还能减少对大气环境产生的污染物排放。

除了上述提到的回收和再利用方式,我们还可以结合特定的环境和需求,探索更多的处置方式。

如菌渣可以用于生物塑料的制备、生物降解材料的生产等。

当然,菌渣的回收再利用并不是一项容易实施的任务,目前仍面临一些难题。

首先是大规模回收和再利用技术的研发和应用难题。

由于菌渣的性质复杂,回收处理工艺的研发还需要进一步完善。

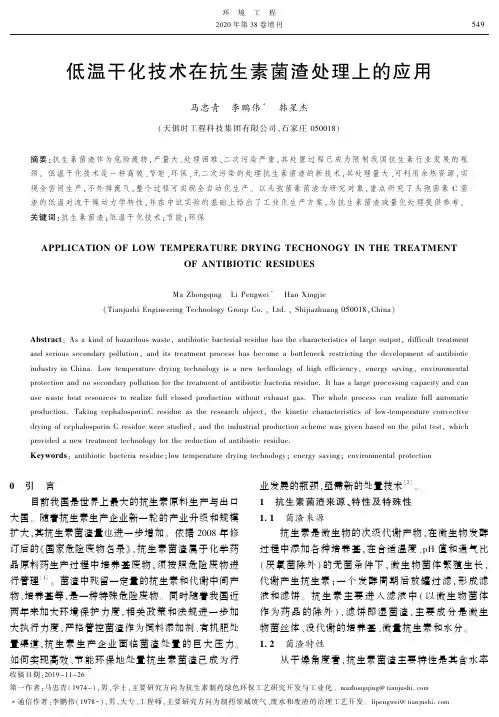

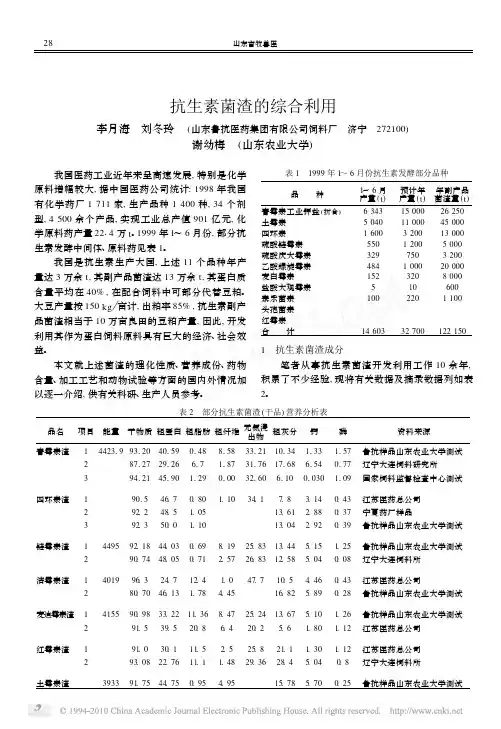

低温干化技术在抗生素菌渣处理上的应用马忠青㊀李鹏伟∗㊀韩星杰(天俱时工程科技集团有限公司,石家庄050018)摘要:抗生素菌渣作为危险废物,产量大㊁处理困难㊁二次污染严重,其处置过程已成为限制我国抗生素行业发展的瓶颈㊂低温干化技术是一种高效㊁节能㊁环保㊁无二次污染的处理抗生素菌渣的新技术,其处理量大㊁可利用余热资源,实现全密闭生产,不外排废气,整个过程可实现全自动化生产㊂以头孢菌素菌渣为研究对象,重点研究了头孢菌素C 菌渣的低温对流干燥动力学特性,并在中试实验的基础上给出了工业化生产方案,为抗生素菌渣减量化处理提供参考㊂关键词:抗生素菌渣;低温干化技术;节能;环保APPLICATION OF LOW TEMPERATURE DRYING TECHONOGY IN THE TREATMENTOF ANTIBIOTIC RESIDUESMa Zhongqing㊀Li Pengwei ∗㊀Han Xingjie(Tianjushi Engineering Technology Group Co.,Ltd.,Shijiazhuang 050018,China)Abstract :As a kind of hazardous waste,antibiotic bacterial residue has the characteristics of large output,difficult treatmentand serious secondary pollution,and its treatment process has become a bottleneck restricting the development of antibioticindustry in China.Low temperature drying technology is a new technology of high efficiency,energy saving,environmental protection and no secondary pollution for the treatment of antibiotic bacteria residue.It has a large processing capacity and canuse waste heat resources to realize full closed production without exhaust gas.The whole process can realize full automatic production.Taking cephalosporinC residue as the research object,the kinetic characteristics of low-temperature convective drying of cephalosporin C residue were studied,and the industrial production scheme was given based on the pilot test,whichprovided a new treatment technology for the reduction of antibiotic residue.Keywords :antibiotic bacteria residue;low temperature drying technology;energy saving;environmental protection㊀㊀㊀㊀㊀㊀㊀㊀收稿日期:2019-11-26第一作者:马忠青(1974-),男,学士,主要研究方向为抗生素制药绿色环保工艺研究开发与工业化㊂mazhongqing@ ∗通信作者:李鹏伟(1978-),男,大专,工程师,主要研究方向为制药领域废气㊁废水和废渣的治理工艺开发㊂lipengwei@0㊀引㊀言目前我国是世界上最大的抗生素原料生产与出口大国㊂随着抗生素生产企业新一轮的产业升级和规模扩大,其抗生素菌渣量也进一步增加㊂依据2008年修订后的‘国家危险废物名录“,抗生素菌渣属于化学药品原料药生产过程中培养基废物,须按照危险废物进行管理[1]㊂菌渣中残留一定量的抗生素和代谢中间产物㊁培养基等,是一种特殊危险废物㊂同时随着我国近两年来加大环境保护力度,相关政策和法规进一步加大执行力度,严格管控菌渣作为饲料添加剂㊁有机肥处置渠道,抗生素生产企业面临菌渣处置的巨大压力㊂如何实现高效㊁节能环保地处置抗生素菌渣已成为行业发展的瓶颈,亟需新的处置技术[2]㊂1㊀抗生素菌渣来源㊁特性及特殊性1.1㊀菌渣来源抗生素是微生物的次级代谢产物,在微生物发酵过程中添加各种培养基,在合适温度㊁pH 值和通气比(厌氧菌除外)的无菌条件下,微生物菌体繁殖生长,代谢产生抗生素;一个发酵周期后放罐过滤,形成滤液和滤饼㊂抗生素主要进入滤液中(以微生物菌体作为药品的除外),滤饼即湿菌渣,主要成分是微生物菌丝体㊁没代谢的培养基㊁微量抗生素和水分㊂1.2㊀菌渣特性从干燥角度看,抗生素菌渣主要特性是其含水率高㊂不同发酵品种的菌渣采用相同过滤方式其含水率也很大差别,如同样采用板框过滤,青霉素菌渣含水率在80%~85%,头孢菌素C菌渣含水率65%~ 70%[3]㊂另一个重要影响因素是过滤装置和过滤工艺㊂抗生素发酵液根据后续提取工艺的要求采用不同的过滤装置,如板框㊁真空转鼓过滤机和陶瓷膜等,不同过滤装置得到的菌渣含水率有很大差别㊂如陶瓷膜处理的菌渣受其浓缩倍数和本身运行条件限制,最终得到菌渣含水率约90%~95%,呈胶体状态㊂这样的菌渣特性使其下一步处理难度增大㊂采用板框过滤,板框操作压力和加入助滤剂的不同,其菌渣含水率也有所不同㊂近两年,多数生产企业为适应环保要求,发酵液处理多改由高压板框处理,以减少菌渣体积并降低含水率㊂1.3㊀菌渣特殊性经板框过滤出的新鲜菌渣含有大量活体细胞,在外界一定温度和时间下,菌丝体细胞壁破裂,胞内水释放,这时菌渣从原来固体状态逐渐软化㊁稀化乃至液化;另一方面在外界环境下杂菌繁殖,菌渣二次发酵腐败而液化㊂因此在菌渣处理过程中控制来料菌渣含水率的同时,还要控制菌渣放置时间和存放温度㊂2㊀菌渣处置技术现状菌渣中残留的培养基㊁抗生素及其降解物对生态环境和人类健康存在潜在的危害,成为抗生素制药行业环境管理的重点㊂抗生素菌渣处理技术包括焚烧㊁无害化堆肥㊁填埋㊁喷雾干燥和能源化等处置技术[4]㊂1)焚烧技术因菌渣含水率在70%~80%,热值低,需设计专用焚烧炉,焚烧过程中需外加燃料㊂因此设备造价高,运行能耗大,运行成本高;同时焚烧过程和焚烧后的残渣必须严格执行GB/8484 2001‘危险废物焚烧污染物控制标准“,因此国内目前没有采用该技术处理菌渣的案例㊂2)填埋处置技术因菌渣量大㊁含水率高,存在占地面积大㊁成本高和二次污染问题,也没有企业采用㊂3)堆肥处置存技术在残留抗生素去除和生物毒性等严格的验证程序问题,不能保证不对环境产生二次污染问题㊂4)能源化技术可以将菌渣干燥后作为生物质能源,如焚烧回收热量㊁热解气化回收可燃气体和生物质活性炭㊂但湿菌渣湿基高位热值只有0.78MJ/kg,最高仅有4.11MJ/ kg,而湿基低位热值数值过小,几乎接近为0㊂这大大提高了菌渣进行热处理的成本,因此菌渣热处理前的脱水干化必不可少[5]㊂以上几种菌渣处置技术都存在湿菌渣产生量大㊁菌渣含水率高等共性问题;另一方面,因发酵生产的连续性和菌渣在空中很容易二次发酵液化,如不能及时处理,不仅产生二次污染而且液化后处理难度更大㊂因此企业急需一种高效㊁节能㊁无污染的干燥减量化处置技术㊂3㊀低温干化技术近年来低温干化技术在污泥干燥上大量工业化应用,已是一种成熟工业化技术㊂将低温干化技术应用于抗生素菌渣处理是一条可以借鉴的新技术路线㊂低温干化技术具有以下技术优势:1)采用内循环风干燥,干化机做成全密闭形式,因此可以做到不对外界环境排放废气㊂2)采用70~80ħ热风干燥,可利用工厂中低品位热源,如蒸汽凝水㊁电厂余热㊁消毒乏汽等,节能效果显著,大幅降低运行成本㊂3)可以降低菌渣干燥过程中粉尘爆炸和物料着的火风险㊂干燥过程中产生的粉尘量少㊁干燥成品水分可以控制在10%~20%,整个装置是完全密闭系统㊂因此大大降低了干燥过程中粉体自燃和爆炸的危险程度㊂4)随着低温干化技术发展,装置处理能力不断提升,为其大规模处理抗生素菌渣提供了工业化基础㊂4㊀头孢菌素C菌渣低温干化实验研究头孢菌素C菌渣干燥机理,确定合适的菌渣干燥终点水分,指导中试实验和工业化生产㊂4.1㊀材料与方法实验菌渣取自新疆地区某药厂经板框过滤后含水率约65%的头孢菌素C湿菌渣(以下简称湿菌渣)㊂湿菌渣含水率采用标准烘干法测量,即采用DL-101-3B型电热恒温干燥箱BXG-4(苏州苏裕电热设备有限公司)105ħ干燥若干组湿菌渣样品至绝干,测得菌渣平均含水率64%~67%㊂采用梅特勒-托利多TGA2热重分析仪进行湿菌渣热风对流干燥实验㊂实验称取一定质量(约1000 mg)湿菌渣,装入干净坩埚中,置于热重分析室中,载气流量120mL/min,升温速率为10ħ/min,当温度升至指定值(50,60,70,80ħ)时,保持该温度300 min至实验结束㊂菌渣等温干燥热重实验结束时,对应各温度工况,可得到热失重TG和DTG曲线㊂菌渣干基含水量(kg/kg):X=(m-m0)/m0燥(1)菌渣干燥速率(kg /(kg ㊃min)):-d x /d t =(d m /d t )/m 0(2)式中:m 为湿菌渣样品质量;m 0为菌渣在实验温度条件下干燥失重后达到恒定不变的质量,即达到对应热风温度下的 平衡干燥状态 ㊂利用式(1)和(2),可将热重实验所得TG 和DTG 曲线转换为过程的干燥和干燥速率曲线,并进行干燥动力学特性分析㊂4.2㊀结果与讨论4.2.1㊀菌渣低温对流干燥过程[5]由图1干燥曲线可看出,菌渣从初始65%含水率干燥到最终平衡所需时间,随着热风温度下降而急剧增加,热风温度80ħ时,菌渣样品180min 达到干燥平衡状态;而在热风50ħ时,样品干燥时间为300min,干燥时间增加0.67倍以上㊂菌渣干燥时间取决于各种因素,包括菌渣特性㊁样品尺寸㊁干燥方式和菌渣中菌体细胞形态㊂实验表明,热风温度是菌渣低温对流干燥过程中重要影响参数之一㊂ʏ 50ħ; ✕ 60ħ; Ә 70ħ; һ 80ħ㊂图1㊀菌渣在不同热风温度下对流干燥过程干燥速率曲线由图1干燥速率曲线可看出,整个菌渣干燥过程可以分成2个阶段:1)在干燥速率上升阶段(0~40min),菌渣从热风吸收热量用于自身升温,同时,伴随着菌渣温度升高,水分蒸发速率(即干燥速率)增加㊂当菌渣温度接近热风温度时,干燥速率达到最大值㊂干燥速度最大值随热风温度升高而增大㊂热风温度80ħ时菌渣干燥速率最大值为1.43kg /(kg ㊃min),而热风温度为50ħ时最大值为1.1kg /(kg ㊃min);2)在降速干燥阶段(40~300min),菌渣干燥速率由最大值逐渐降低㊂在上述两个干燥阶段中,升速干燥阶段所占时间短,菌渣主体干燥阶段为降速干燥㊂本实验条件下菌渣干燥没有恒速干燥阶段㊂图2为不同热风温度下菌渣低温对流干燥动力学曲线㊂可看出,在同一含水量下,菌渣干燥速率随热风温度升高而增大㊂同时,菌渣降速干燥阶段可进一步分成两个阶段,即降速干燥阶段Ⅰ和Ⅱ;在降速干燥阶段Ⅰ,菌渣干燥速率下降较快,而在降速阶段Ⅱ,干燥速率下降趋势较平缓,与降速阶段Ⅰ相比,降速阶段Ⅱ的干燥脱水速率明显减小㊂降速阶段Ⅰ和Ⅱ之间的分界点 拐点(X 0),其位置随着热风温度升高而向低含水量方向移动㊂拐点在图1中对应热风温度80ħ时,拐点位置干基含水量0.25kg /kg,到达拐点时间长100min;而50ħ时,拐点位置干基含水量0.5kg /kg,到达拐点时间长210min㊂因此工程化时应选择较高的干燥温度㊂ʏ 50ħ; ✕ 60ħ; Ә 70ħ; һ 80ħ㊂图2㊀菌渣低温对流干燥动力学曲线工程化时干燥终点菌渣水分要控制在一个合理的数值,以满足运输㊁暂存和后工序的处理要求,同时考虑水分在拐点以下,干燥速率大大降低,干燥时间很长,造成运行成本高㊁能耗高,设备规格庞大等实际工程问题㊂因此综合以上两个方面考虑,工程化时控制干燥终点水分0.25~0.3kg /kg 较合理㊂4.2.2㊀菌渣低温对流干燥过程理论分析菌渣干燥过程中水分蒸发消耗热量,水分蒸发是一个渐进过程㊂从微观角度上看,菌渣中的水由四类组成:菌丝体细胞内部水㊁菌丝体之间的毛细管结合水㊁菌渣表面吸附水和菌渣表面自由水㊂四种水分与菌渣结合强度排序是:内部水>毛细管结合水>表面吸附水>自由水㊂该排序也是菌渣脱水的难易顺序㊂因此随着干燥过程进行,水分蒸发所需克服的水分结合力越来越大,所需克服结合力的温度越高,时间越长㊂5㊀低温干化菌渣工业化方案5.1㊀低温干化原理[6]干化机是利用除湿机组对物料采用热风循环冷凝除湿烘干,包括除湿系统㊁网带式干燥系统㊁电气自控系统等;除湿系统又分为热泵型和余热型㊂除湿热泵型(图3)是利用制冷系统使湿热空气降温除湿,同时通过热泵原理回收空气中水分凝结潜热来加热空气的一种装置;除湿干化是回收排风中水蒸汽潜热和空气显热,干化过程没有任何余热排放,而传统污泥热干化系统供热量90%转化成排风热损失(水蒸汽潜热及热空气显热)㊂图3㊀除湿热泵型工作原理除湿余热型(图4)是利用冷却水将回风降温,使湿热空气中水分得以冷凝排出,再采用热水对除湿后的冷干空气加热,送回干燥室内㊂可利用90ħ以上的余热,包括低温蒸汽㊁蒸汽冷凝水㊁烟道气等,但所有余热必须转换为90ħ以上的热水使用㊂图4㊀除湿余热型原理低温余热干化与传统热风干燥的区别在于空气循环方式不同,干燥室空气除湿的方式也不同㊂低温余热干化时空气在干燥室与余热干化机间进行闭式循环(不排放任何余热);传统热风干燥是利用热源对空气进行加热同时将吸湿后空气排放的开式系统,能源利用率低(20%~50%)㊂5.2㊀工业化流程在低温干化实验的基础上进行了中试生产,并在此基础上实施了每天处理100t 菌渣干燥工程[7]㊂湿菌渣经转运车运至料仓暂存,经输送装置进入切条机切条,菌渣被切成6mm ˑ6mm 条形平铺在干化机网带上,经干化机干化后得到水分0.25~0.3kg /kg (20%~23%)的干燥菌渣㊂干化机结构见图5㊂1 保温箱体;2 网带支架;3 除湿热泵;4 切条装置;5 减速机;6 上层网带;7 循环风机;8 冷却水管道;9 电线槽;10 冷凝水管;11 主风机;12 下层网带;13 吸灰管;14 主控箱;15 配电柜;16 出料口;17 接灰盘㊂图5㊀SBDD9600SL 余热型5.3㊀菌渣干化生产控制关键因素1)控制来料湿菌渣水分㊂来料湿菌渣水分要求控制ɤ65%~70%;如水分过高会加快菌渣稀化,菌渣切条无法成型,菌渣无法进入干化机㊂2)湿菌渣存放时间㊂考虑到菌渣的特殊性,菌渣放置时间不能>6h㊂如菌渣稀化,再进行切条,成型变地很差的菌渣平铺在网带上,其透气性就很差,大大降低了干燥速率;如果稀化严重,还会造成稀化菌渣黏连到网带上,使干化机无法正常运行,因此要控制好菌渣放置时间和温度,以防止菌渣稀化而不能干燥㊂3)布料厚度[8]㊂菌渣布料厚度由切条机下料速度和网带运行速度所决定,切条成型后的菌渣散堆在网带上,厚度一般控制在80~100mm㊂4)网带运行速度㊂干化机一般由上下两层网带组成㊂上层网带运行速度要快些,以保证湿菌渣布料厚度薄一些,使菌渣表面尽快干化成型;下层网带运行速度慢些,以增加干燥时间,保证最终菌渣含水率达到控制要求㊂5)热水和循环水温度㊂因工厂余热主要是锅炉排污水和厂区各车间蒸汽凝水,一般其温度在95ħ左右,满足干燥热风在80ħ左右;用于干化机除湿表冷器的循环水温度控制在15~28ħ,以保证除湿效果㊂6㊀结㊀论通过实验研究并结合头孢菌素C 湿菌渣低温干化的干燥过程和干燥过程理论分析;依据干燥速率和拐点水分,确定了干燥成品的最终水分;在中试实验基础上实施了大生产㊂实践生产证明该技术是一种高效㊁节能和无二次污染的绿色生产技术,实现了菌渣干燥减量化的新技术突破,有效地解决了企业面临㊀㊀(下转第573页)。

河北省发酵类抗生素菌渣处置现状及存在的问题赵卫凤;鲍晓磊;张媛;张焕坤;陆雅静;王洪华【摘要】河北省作为抗生素生产大省,每年产生的抗生素发酵菌渣约30万t.抗生素菌渣作为危险废物,产生量大、处理困难,其处置过程已成为限制我国制药行业发展的瓶颈.系统地总结了河北省抗生素菌渣产生和处置现状,指出了菌渣产生及处置过程中存在的问题,并依据菌渣处置技术需求,为河北省乃至全国发酵类抗生素菌渣的残留消除技术及环保管理提出建议及对策.【期刊名称】《安徽农业科学》【年(卷),期】2013(000)031【总页数】5页(P12417-12421)【关键词】抗生素;菌渣;处置;利用;环保【作者】赵卫凤;鲍晓磊;张媛;张焕坤;陆雅静;王洪华【作者单位】国家环境保护制药废水污染控制工程技术中心,河北石家庄050037;河北省环境科学研究院,河北石家庄050037;河北正奇环境科技有限公司,河北石家庄050037;国家环境保护制药废水污染控制工程技术中心,河北石家庄050037;河北省环境科学研究院,河北石家庄050037;河北正奇环境科技有限公司,河北石家庄050037;武汉大学资源与环境科学学院,湖北武汉100012;国家环境保护制药废水污染控制工程技术中心,河北石家庄050037;河北省环境科学研究院,河北石家庄050037;河北正奇环境科技有限公司,河北石家庄050037;国家环境保护制药废水污染控制工程技术中心,河北石家庄050037;河北省环境科学研究院,河北石家庄050037;河北正奇环境科技有限公司,河北石家庄050037;国家环境保护制药废水污染控制工程技术中心,河北石家庄050037;河北省环境科学研究院,河北石家庄050037;河北正奇环境科技有限公司,河北石家庄050037【正文语种】中文【中图分类】S181.3据《中国医药统计年报(2011年)》统计结果显示,我国已成为世界最大的抗生素原料药生产与出口大国[1]。

2023年食用菌菌渣回收再利用处置方案一、背景介绍食用菌是一种营养丰富、美味可口的食材,全球范围内的食用菌种植业也在不断发展壮大。

然而,伴随着食用菌产业的发展,大量的菌渣(即食用菌的剩余部分)被浪费了。

菌渣的废弃问题不仅浪费了资源,还给环境造成了污染。

因此,制定一个有效的菌渣回收再利用处置方案是十分必要的。

二、菌渣回收再利用处置方案1. 菌渣回收和分级利用菌渣作为一种有机肥料,在农业生产中有着很大潜力。

可将菌渣回收,并进行分级利用。

首先,菌渣可以通过简单的处理工艺去除杂质,提高菌渣的纯度。

然后,将菌渣送到农田中进行土地改良。

菌渣中含有丰富的有机质和养分,可以有效改善土壤结构,提高土壤养分,增加土壤肥力。

同时,菌渣中还含有多种微量元素,可以提供植物所需的营养,促进健康的植物生长。

2. 菌渣发酵和生物质能利用菌渣也可以通过发酵和生物质能利用的方式进行再利用。

菌渣经过适当的处理,可以进行发酵,产生生物质能源。

将菌渣与其他有机废弃物混合,并进行适当的湿度和温度控制,利用菌渣中的微生物发酵,产生可燃性气体,如甲烷。

甲烷可以作为一种清洁能源,被用来发电或供暖,从而实现了对菌渣的能源化利用。

3. 菌渣制成环保材料另外,菌渣还可以用来制成环保材料,以减少对传统材料的依赖。

菌渣中的纤维素含量较高,可以通过适当的处理和改性,制成纤维板、纸张、发泡材料等。

这种菌渣制成的环保材料具有生物降解性,对环境的影响较小,可以替代传统的不可降解材料,减少资源的消耗和环境的污染。

三、推广与落实1. 政府的支持与引导政府可以出台相关的政策和措施,鼓励和支持食用菌菌渣的回收再利用。

可以提供资金支持用于研究、开发和推广再利用技术,同时还可以为相关企业提供税收优惠政策,鼓励其参与菌渣回收再利用工作。

2. 企业的责任与参与食用菌产业链上的企业应该同样承担起责任,积极参与菌渣回收再利用的工作。

企业可以与相关的科研机构合作,进行菌渣再利用技术的研究和开发,将成果应用到自己的生产中。

图1 抗生素菌渣有害物质的循环

3 抗生素菌渣的处置及资源化利用现状

2002年,国家明令禁止将抗生素菌渣作为蛋白饲料原料和动物饲料药用添加剂。

这就造成抗生素菌渣的处理问题变得十分严峻。

目前,国内对抗生素菌渣的无害化处理和资源化利用尚处于研究阶段,国外也并无成熟的可借鉴技术。

3.1 焚烧技术

抗生素菌渣的焚烧处置技术是将废物完全处置的

1 200℃的反应条件下,于焚烧炉内进行氧化燃烧,最终反应生成小

气体。

因此,该技术是一种可同时实现废物无害化、减量化和资源化的处理处置技术。

美国、欧盟等发达经济体对于制药产业生成的类似产物大多采用焚烧法进行处置。

抗生素菌渣焚烧处理装置在我国华药集团、石药集团等大型制药企业也得到了相应的利用。

焚烧能用较短的时间大幅度降低抗生素菌渣的总量,处理过后,抗生素菌渣的体积

5%,除此之外,焚烧法还可以直接将菌渣中的有害物质完全消除,同时得到热量。

焚烧法的缺点是需要对样品进行干化预处理,但是抗生素

80%),热值也很低,因此不能作为独立燃烧物,需要外加燃料,这大大增加

菌渣大约需

解液化过程,在生物质热解液化过程中获得最高的生物油产率所需的反应条件包括:极快的加热速率,500℃左右的反应温度,不超过

热解气的快速冷凝与收集等。

为热值较高的热解炭产品,客服生物质原料能量密度低、容易腐烂等缺点。

其中得到的高品质热解炭可以通过活化制取活性炭或者作为烧烤用木炭;品质较差的热解炭直接作为燃料或炭基复合肥基质。

3.3 能源化技术

90%

氧消化处理的方法回收沼气、制作沼肥。

件下对样品进行厌氧消化,这样就可以将菌渣中难以。

食用菌菌渣回收再利用处置方案食用菌菌渣回收再利用处置方案一、根本情况据调查了解:这些菌渣堵塞渠系后,每年各级政府、水利部门投入近100余万元资金用于疏通大的河渠,村、组、农民个人还将投入大量人力、物力和财力用于疏淘斗、龙、毛渠,但也只是治标未能治本,疏淘上岸的菌渣仍堆放在渠系岸边继续污染,一下大雨便又冲回渠系一部份,恶性循环,即使如此,岸边又能堆多少呢?另一方面,由于菌渣到处都是,使空气中飘浮着各种杂菌,为菌农的生产造成极大的污染。

正常情况下菌包的污染率应控制在5%以内(工厂化生产的地方到达0.5%--2%),而我市菌农菌包的污染率达40%左右(其中10%以上绝收,20%以上只能收到1两以下),黄背木耳的产量也由过去每袋4两左右降到现在平均每袋缺乏3两。

二、回收再利用渠道而食用菌菌渣在现有条件下,再利用企业也较多且用量较大,仅我市周边的温江、彭州、广汉、绵竹、崇州、都江堰、邛崃、蒲江等地均有较大型的有机肥料厂,年用量超过10万吨,当然也还有一些小型的其它用户。

近期已在眉山开工建立大型生物质发电厂,年消耗稻壳等废弃物20万吨,总投资2.38亿,但是企业它是以经济效益为第一的,而菌渣尽管有用,但价值不高,回收本钱却较高。

企业不可能为了利用菌渣而影响自身的利益,也不愿意来一户一户地收,更不愿意承担一个地方全部收尽的社会责任,假设能组织回收起来,他们也愿意使用。

过去什邡也引进了一些企业再利用菌渣,也通过利森消化了一部份。

但是原引进的肥料厂、木碳厂均有二次污染,有的曾经还引发了不稳定因素。

而据湔氐、洛水的同志介绍,利森使用菌渣,所能承担的运输费用就低于将菌渣回收运送到他们企业所发生的实际费用。

而市上又没有专门的协调部门和人员,也没有补贴政策。

三、需要解决的问题我们认为:菌渣的回收利用,应解决三个方面的问题:一是“疏”,二是“堵”,三是补贴资金。

疏:政府应确定一个市级部门,落实一名科级干部详细负责,抽调2—3名工作人员与相关镇配合组成综合协调办公室,详细负责菌渣回收利用的综合协调工作,同时不断开辟新的菌渣利用渠道,并落实补贴资金。

抗生素菌渣处理的研究现状和建议

朱培;张建斌;陈代杰

【期刊名称】《中国抗生素杂志》

【年(卷),期】2013(038)009

【摘要】我国是抗生素类药物生产大国,每年生产超过70种抗生素,占全球生产总量的20%~30%.与此同时,每年产生近千万吨含有少量抗生素及其相关代谢产物的固体废物.因为存在于菌渣中的残留抗生素进入环境后可以促进耐药细菌的发生和传播,所以已被定义为“危险废物”.但是,由于缺乏合理、有效、成熟的技术和工艺条件,我国几乎所有的抗生素发酵企业均在不做任何处理的情况下,将其简单地作为饲料或肥料供农村使用.本文简要地阐述了当今抗生素废渣的现状和一些处理的研究进展,并提出了一些合理处置的建议.

【总页数】6页(P647-651,673)

【作者】朱培;张建斌;陈代杰

【作者单位】华东理工大学生物反应器工程国家重点实验室,上海200237;上海医药工业研究院,创新药物与制药工艺国家重点实验室,上海200040;中国医药工业研究总院,上海200040

【正文语种】中文

【中图分类】R978

【相关文献】

1.我国抗生素菌渣处置现状及建议 [J], 杨帆;张莲;;

2.抗生素菌渣处理工艺设计 [J], 成建华;张文莉

3.抗生素菌渣处理新技术进展 [J], 刘勇钢;韩继红;蒋翠岚

4.抗生素制药菌渣处理技术 [J], 何鲁波

5.微生物在涉重污泥和抗生素菌渣处理中的应用研究综述 [J], 高镜清;王世龙;黄真真;李旋;李永红

因版权原因,仅展示原文概要,查看原文内容请购买。

抗生素菌渣的处置利用现状摘要:抗生素发酵废菌渣中,由于有残留的培养基和少量的抗生素及其降解物,对生态环境存在着潜在的危害性,已被国际社会视为抗生素生产的主要公害之一。

抗生素菌渣含有一定量的抗生素残留而被国家有关部门列为危险废弃物,不合理的处理方法极易造成环境污染和生态危害,同时也会造成资源浪费。

通过对目前抗生素菌渣处理利用技术及各国对此采取的方式的调查,做出了抗生素菌渣处理利用的展望。

关键词:抗生素菌渣;微生物技术;焚烧技术;堆肥技术;饲料化技术;厌氧消化技术;填埋技术1引言抗生素生产过程中产生的固体废弃物为菌渣,其主要成分是抗生素产生菌的菌丝体、未利用完的培养基、发酵过程中产生的代谢产物、培养基的降解物以及少量的抗生素等。

抗生素发酵废菌渣中,由于有残留的培养基和少量的抗生素及其降解物,对生态环境存在着潜在的危害性,已被国际社会视为抗生素生产的主要公害之一,这也是世界上一些发达国家抗生素原料药生产纷纷下马,而将其转入第三世界国家生产的主要原因。

同时由于菌渣有机质含量较高,可引起二次发酵,颜色变黑,产生恶臭味,严重影响环境,因而长期以来,人们一直在积极寻求一种经济、高效且处理量大的治污方法。

目前,国内有数家单位开展了抗生素菌渣用作高蛋白饲料及有机肥料的研究,均获得了较为满意的效果。

但是,菌渣中残留的少量抗生素及其降解产物会在动物体内富集,进而可影响到人类本身产生耐药性,因而使菌渣用作动物饲料的可能性遭到质疑。

2002年2月,农业部、卫生部、国家药品监督管理局第176号公告,把抗生素菌渣列为禁止在饲料和动物饮用水中使用的药物品种目录中。

1.1污染现状一般发酵液固体含量大约20%,100m3 发酵液大约形成30~40 m3菌渣,由于发酵过程的连续性,每天都有放罐的批次,产生大量的菌渣。

据有关资料统计,一个中等规模的抗菌素工厂,年产的菌渣大约6万吨左右,我国年排放量约为100万吨以上。

抗生素菌渣含有一定量的抗生素残留而被国家有关部门列为危险废弃物,不合理的处理方法极易造成环境污染和生态危害,同时也会造成资源浪费。

其中,抗生素菌渣对环境的污染主要体现在残留抗生素对环境的影响。

1.2抗生素菌渣的来源和组成抗生素是微生物次级代谢的产物,工业上通过对特定微生物进行调控发酵,使其在后期发酵过程中形成特定的抗生素等代谢物。

这些代谢物或是存在于发酵培养的液体或半固体培养基中,或是存在于微生物菌体中。

通过对发酵液进行离心或过滤等操作,使固液分离形成滤液和滤饼。

滤液中含有抗生素等代谢产物、盐等可溶性成分。

滤饼中包含菌体、未被微生物利用的培养基等成分;菌体中含有抗生素等代谢产物。

对于产生胞外抗生素的菌体而言,其液固分离后滤饼即为抗生素废渣;而对于产生胞内抗生素的滤饼,经过溶媒浸泡提取后再液固分离的滤饼即为抗生素菌渣。

因此,分析抗生素菌渣的主要组成,其包括未被完全提取的微量抗生素及其他代谢产物;未被抗生素产生菌完全利用的各种不溶性成分,如淀粉和黄豆粉等复合碳氮源、不溶性盐等;以及抗生素产生菌菌体。

1.3抗生素菌渣特点抗生素菌渣的含水率在79% ~ 92%,抗生素菌渣干基中的粗蛋白含量为30% ~ 40%、粗脂肪含量为10% ~ 20% ,还有部分代谢中间产物、有机溶媒、钙、镁、微量元素和少量残留的抗生素,例如青霉素菌渣中含0. 2% ~ 0. 4% 的青霉素,土霉素菌渣中含0. 25% ~ 0. 60% 的土霉素; 四环素菌渣中含0. 3% ~0. 5% 的四环素; 洁霉素菌渣中含0. 3% ~ 0. 4% 的洁霉素。

2目前抗生素菌渣的利用现状从 50 年代以来,抗生素菌渣便被用来作为饲料添加剂制成高蛋白饲料,我国也从 1980 年开始致力于这方面的研究[1]。

研究发现,将抗生素菌丝加入饲料具有正反两方面的作用,一方面,如此促进家禽牲畜生长,提高生产率,且由于其残留的药物成分能对某些疾病起预防作用,适量的添加,可降低饲料使用的成本以及畜禽的患病死亡率。

但另一方面,菌丝残渣中残留的少量抗生素及抗生素菌体的降解物会在动物体内富集,人类食用后便最终会在人体内富集,从而使人体产生抗药性,发病期间,必须大剂量使用才能缓解病情,严重危害人体健康。

同时,菌丝残渣的干燥大都是通过在太阳下暴晒,也严重污染周围环境。

因此,不少学者对用菌丝体作为饲料添加剂持有疑义。

2002 年,农业部、卫生部、国家药品监督管理局发出公告《禁止在饲料和动物饮用水中使用的药物品种目录》,将抗生素菌渣列入其中。

根据 2012 年 3 月环保部公布的《制药工业污染防治技术政策》要求,大量菌丝废渣将被列为危险废物,必须焚烧或者安全填埋,但有企业表示,若达到这项要求,对于企业无论在技术上还是经济成本上都有一定的难度,在现有的条件下恐怕是处理成本要超过生产成本[2]。

目前,国内很多专家对菌丝残渣的资源化做了很多尝试,大部分都集中在如何从废菌丝中提取有用物质,如北京化工大学谭天伟[3]教授将青霉素发酵菌丝体破碎、皂化、萃取,然后将萃取液浓缩、结晶得到麦角固醇的研究。

汪青[4]研究从头孢噻肟钠、头孢三嗪生产废渣中回收 2-硫醇基苯并噻唑合成二硫化二苯并噻唑,二硫化二苯并噻唑的收率达 23.8%,产品质量达到HGB 2-158-61 标准,但从菌丝残渣中提取部分有用物质后的废渣也同样面临处理难的困境。

同济大学生命科学院的成建华[5]研究抗生素菌渣的发酵降解工艺,经过微生物发酵降解,菌渣中的大分子有机物均降解为小分子营养物,提高了肥料的生物利用度,使干菌渣成为高品质的生物有机肥。

不少制药厂采用焚烧法处理抗生素菌渣,这种方法能够大批量的处理菌渣,能将菌渣的体积降低 95%,且消除菌渣中的药物残留。

但这种方法存在不少的缺点,如处理含水量如此大的菌渣具有一定的难度,还需外加燃料,另外焚烧法容易产生二次污染,这是因为抗生素菌渣中含有蛋白质等物质,在焚烧的过程中会产生含有氯的烟气、SO2、甚至是二恶英(Dioxins),有刺鼻的异味。

我国的制药工业发展迅速,每年产生几百万吨的抗生素菌体废渣,而目前又没有一个安全有效的处理方式,因此寻找一个高效、环保、处理量大的处理方法迫在眉睫。

2.1微生物技术法所谓微生物技术法,即是从特定环境中筛选出或是通过分子手段改造出能够降解特定抗生素的微生物的方法。

从细菌耐药性的机制中我们得知,细菌产生耐药性的原因一部分是由于细菌产生了能够降解或修饰特定抗生素的酶,从而使得相应抗生素失活。

例如,水解β-内酰胺键的β-内酰胺酶,钝化氨基糖苷类抗生素的酰基转移酶、腺苷转移酶和磷酸转移酶,水解大环内脂类抗生素酯键的酯酶等。

马玉龙、张作义[6]等从长期堆放泰乐菌素药渣附近土壤中筛选到可降解药渣中残留泰乐菌素的菌株,经过16S rRNA鉴定为无丙二酸柠檬酸杆菌(Citrobacter amalonaticus)。

他们通过筛选得到的株组成具有良好降解效果的复合菌株,通过实验发现,在30~35℃,pH为7,转速为120r/m的条件下,发酵120h后微生物法未检出残留泰乐菌素的存在。

同时,马玉龙等利用经上述法处理后的泰乐菌素菌渣生产复合酶制剂。

结果表明,在含水量为50%~60%、干物质中麸皮含量不低于40%的泰乐菌素菌渣培养基中,接入5%~10%黑曲霉,在温度30℃、湿度60%~65%、培养基厚度10~14cm条件下,好氧发酵60~72h,可得到富含纤维素酶、木聚糖酶、β-葡聚糖酶、果胶酶和酸性蛋白酶的复合酶制剂。

通过对肉鸡饲喂实验表明,经过特定微生物降解法和黑曲霉好氧发酵法相结合处理泰乐菌素菌渣得到的复合酶制剂,饲喂肉鸡效果要优于对照组,其中添加复合酶制剂的饲料中干物质、粗蛋白质、粗脂肪、粗纤维和粗灰分的表现消化率显著提(P<0.05),粪中大肠杆菌数和空肠内容物黏度显著降低(P<0.05),同时,在肉鸡腹肌、肝脏、肾脏中均未检测出残留的泰乐菌素。

2.2焚烧技术焚烧技术是一种高温热处理技术,废物在800 ~1 200 ℃的焚烧炉内进行氧化燃烧,被氧化或热解为小分子有机物或CO2,是一种可同时实现废物无害化、减量化和资源化的处理处置技术[7]。

美国、欧盟等国家对于制药行业产生的固体废物多采用焚烧方法进行处置。

我国华药集团、石药集团等大型制药企业也建设了抗生素菌渣焚烧处理装置。

焚烧能在短时间大规模减少抗生素菌渣的总量,菌渣的体积可降至原来体积的5% 以下,同时消除其中许多有害物质,并回收热量。

该方法的缺点是抗生素菌渣的含水率高达70% ~ 80% ,热值较低,在焚烧过程中需要外加燃料,导致运行能耗和成本较高,如焚烧1 t 菌渣大约需2 000 元。

同时,抗生素菌渣焚烧处理必须严格执行GB 18484—2001《危险废物焚烧污染控制标准》,如果焚烧不当,易导致残留抗生素、二恶英等有毒物质的多介质传播,造成二次污染。

由于危险废物专用焚烧炉处理能力一般都较小,难以与抗生素菌渣的处理量相匹配。

加上该方法处理成本高、尾气治理难度大等原因,目前我国采用焚烧技术处置抗生素菌渣的实例还较少。

欧盟针对危险废物焚烧和高温窑炉共处置技术颁布了2000 /76 /EC《关于废物焚烧的指令》,美国2005 年9 月发布了工业锅炉、工业加热炉、盐酸生产炉处置危险废物过程中有害大气污染物的国家排放标准。

而目前我国关于危险废物共处置技术的管理体系尚属空白,没有与之相关的法律、法规、标准和规范。

可见,抗生素菌渣焚烧和高温窑炉的共处置技术将会是我国今后的发展方向之一。

2.3堆肥技术堆肥化(Composting)技术通常是指好氧堆肥化技术,其原理是通过微生物(细菌、真菌和放线菌)在高温(50~65 ℃)下发酵,使有机物矿质化、腐殖化和无害化而变成腐熟肥料。

通过对有机物的堆肥化处理,不仅可以将有机物转化成农作物生长必须的有效态氮、磷、钾化合物,同时又合成新的高分子有机质——腐殖质,它是构成土壤肥力的重要活性物质。

堆肥化是有机固体废弃物处理和资源化利用的一种有效手段。

现阶段关于传统的有机质,如畜禽粪便、城市生活垃圾、污水处理厂污泥的堆肥化处理报道比较多。

但像抗生素菌渣这一类含有抗生素等危险物的有机质,采用堆肥化处理的研究很少。

张红娟[8]等尝试将林可霉素菌渣和牛粪联合堆肥研究。

结果表明,处理初始林可霉素含量分别为1.35、1.89、3.52mg/g的菌渣,经过41d的堆制,仅菌渣添加比例最大的一组检测到0.0097mg/g(干重)的林可霉素的残留。

同时,张红娟还通过种子发芽指数、芽长抑制率和根长抑制率等参数来评判经过堆肥处理的林可霉素菌渣用于肥料的可行性。

堆肥结束时,各处理的种子发芽指数在70%~90%,芽长抑制率在-40%~-20%,根长抑制率在10%~30%,表明堆肥已基本无植物毒性。