甲醇,乙醇制芳烃(MTA)技术

- 格式:ppt

- 大小:1.35 MB

- 文档页数:24

第52卷第6期 辽 宁 化 工 Vol.52,No. 6 2023年6月 Liaoning Chemical Industry June,2023甲醇制芳烃工艺技术的分析与对比史秀敏1,于海洋2(1. 中国建筑材料工业地质勘查中心宁夏总队,宁夏银川750000;2. 中国石油长庆油田分公司第三输油处,宁夏银川750001)摘要:流化床和固定床均适用于MTA反应器。

对MTA中的固定床技术和流化床技术的优缺点进行了分析和对比。

固定床技术和流化床技术均可实现一步法制芳烃。

提高反应压力有利于降低工艺过程的能耗。

流化床技术在运行难度,建设投资和原料成本上均优于固定床技术。

关键词:甲醇制芳烃;甲醇;芳烃中图分类号:TQ536 文献标识码:A 文章编号1004-0935(2023)06-0922-04甲醇制芳烃起源于Mobil甲醇芳构化技术。

20世纪70年代美国Mobil石油公司开发的甲醇转化为汽油的MTG路线,开始了甲醇芳构化的研究。

Mobil 公司采用ZSM-5沸石分子筛择形催化剂,使得甲醇全部转化,烃类收率很高,尤其是对于高辛烷值汽油馏分的具有优良的选择性,同时也获得了一定量的芳烃产物。

Mobil公司在20世纪80年代的研究发现,经过改性的ZSM-5分子筛催化剂的芳烃选择性更高。

随着经济的发展,石油资源的日渐紧缺。

以石油为原料的芳烃产品成本随石油价格上升,使以甲醇为原料的芳烃产业应运而生,形成了甲醇芳构化制芳烃(MTA)这一概念。

甲醇芳构化技术主要有清华甲醇制芳烃(FMTA)技术[1-4],中科院山西煤化所和化工二院联合开发的甲醇一步法制取芳烃技术[5],大连化物所和中海油公开的甲醇制芳烃专利技术。

另外北京化工大学,上海石油化工研究院和沙特基础工业公司等也进行了甲醇制芳烃技术的研究和开发。

陕西华电榆横煤化工分公司300万t/a甲醇制芳烃项目采用清华的FMTA技术。

内蒙古庆华10万t/a甲醇制汽油(芳烃)工业装置采用中科院山西煤化所甲醇制芳烃技术,已生产运行。

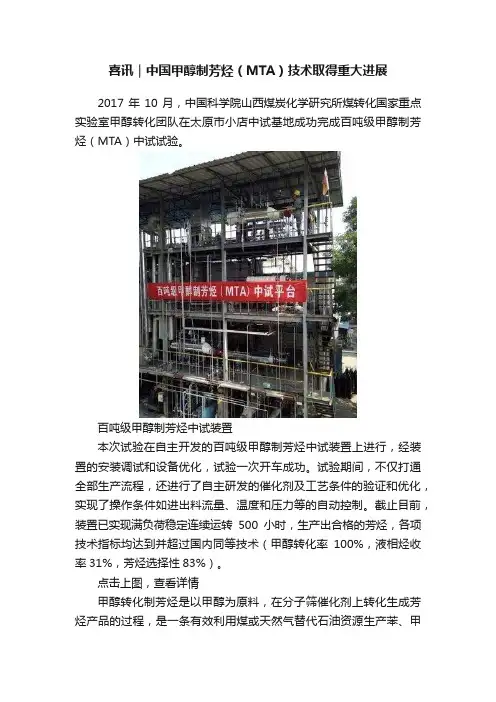

喜讯|中国甲醇制芳烃(MTA)技术取得重大进展2017年10月,中国科学院山西煤炭化学研究所煤转化国家重点实验室甲醇转化团队在太原市小店中试基地成功完成百吨级甲醇制芳烃(MTA)中试试验。

百吨级甲醇制芳烃中试装置本次试验在自主开发的百吨级甲醇制芳烃中试装置上进行,经装置的安装调试和设备优化,试验一次开车成功。

试验期间,不仅打通全部生产流程,还进行了自主研发的催化剂及工艺条件的验证和优化,实现了操作条件如进出料流量、温度和压力等的自动控制。

截止目前,装置已实现满负荷稳定连续运转500小时,生产出合格的芳烃,各项技术指标均达到并超过国内同等技术(甲醇转化率100%,液相烃收率31%,芳烃选择性83%)。

点击上图,查看详情甲醇转化制芳烃是以甲醇为原料,在分子筛催化剂上转化生成芳烃产品的过程,是一条有效利用煤或天然气替代石油资源生产苯、甲苯、二甲苯等芳烃产物的工艺路线,对于缓解芳烃资源短缺、延长煤化工和天然气化工产业链具有重要意义。

点击上图,查看详情山西煤化所甲醇制芳烃(MTA)技术得到了中国科学院战略性先导科技专项“低阶煤清洁高效梯级利用关键技术与示范”和相关企业的支持,采用自主研发的两段式连续流动固定床反应工艺。

点击上图,查看详情研究团队经历了长期坚持和不懈研究,围绕甲醇定向转化技术,开展了反应机理、催化剂设计和工艺优化等工作,在Chem. Soc. Rev.,J. Catal.,ACS Catal.,Chem. Commun.,Green Chem.等发表论文20余篇,在此基础上研发出煤基甲醇制高附加值芳烃的新型催化剂及配套工艺路线,在芳烃产品选择性、反应操作稳定性以及技术规模上实现突破。

百吨级甲醇制芳烃中试的成功完成和装置的稳定运转进一步推动了该技术的工业化进程。

点击上图,查看详情生产出的芳烃液体产品。

中科院科技成果——甲醇转化制芳烃(MTA)工程大

型化关键技术

项目简介

我国属于石油资源严重短缺的国家,全国探明石油储量仅占世界的 1.4%,近年来随着我国国民经济的持续高速发展,能源需求不断增加,目前石油进口依存度已经超过50%。

而我国煤炭探明储量、产量和消费量分别占世界总量的12.6%,35.3%和34.4%,由此决定了我国能源消费须立足于煤炭资源,大力发展以煤炭清洁转化为特征的煤炭能源化工技术。

芳烃是重要的石油化工基础产品,特别是BTX(苯、甲苯、二甲苯),由于石油资源的短缺逐渐严重,其生产原料的短缺矛盾日益突出。

迄今为止国内外已经发展的众多煤化工技术中,仍没有一项技术可以实现由煤炭出发高选择性地获得BTX。

MTA技术是由甲醇出发,在分子筛催化剂的作用下转化生成以BTX为主的烃类混合物,该混合物采用成熟的石油化工加工技术如芳烃萃取、精馏等技术进行进一步分离加工,即可以获得BTX产品。

MTA技术可以应用于已有的甲醇工厂进行产业链延伸和产品深加工。

也可以在容易获得廉价甲醇的地区建设。

此外,由于MTA技术副产较多LPG,项目宜在LPG销售方便的地区建设。

关于延长集团MTA甲醇制芳烃项目的几点建议由清华大学和华电合作的甲醇制芳烃技术1万吨/年工业实验装置已于2013年2月初,由华电煤业集团投资、华电煤业和清华大学共同合作开发的万吨级流化床甲醇制芳烃工业试验项目,在陕西省榆林榆横煤化学工业园区获得成功。

第一次投料原料甲醇转化率高于99.99%,油相产物中甲基苯(主要指甲苯、二甲苯和三甲苯)的含量达到90%以上。

截至1月1 5日,原料甲醇累计进料约100吨,装置平稳运转54小时,工业试验装置实现了一次点火成功,一次投料试车成功,打通了关键流程。

甲醇制芳烃(MTA)是指甲醇在催化剂的作用下,经过一系列反应,最终转化为芳烃的过程,产品以苯、甲苯、二甲苯(BTX)为主,副产品主要是LPG。

MTA的芳烃理论收率为40.6%,但是实践中由于副产物的存在,通常需要3吨以上甲醇才能获得1吨BTX。

在我国甲醇产能过剩已成为现实,进口甲醇具有低成本优势的市场现状下,MTA技术的开发和工业化示范对于开拓有竞争力的甲醇下游衍生物产品具有重要意义,将为我国甲醇行业提供新的产品方向。

中科院山西煤化所技术中科院山西煤化所和赛鼎工程公司合作固定床甲醇制芳烃技术,以甲醇为原料,以改性ZSM-5分子筛为催化剂,在操作压力为0.1~5.0MPa,操作温度为300~460℃,原料液体空速为0.1~6.0h-1条件下催化转化为以芳烃为主的产物;经冷却分离将气相产物低碳烃与液相产物C5+烃分离;液相产物C5+烃经萃取分离,得到芳烃和非芳烃。

该发明具有芳烃的总选择性高,工艺操作灵活的优点。

该技术属于大规模甲醇下游转化技术,目标产物是以BTX为主的芳烃。

以MoHZSM-5(离子交换)分子筛为催化剂,以甲醇为原料,在T=380~420℃、常压、LHSV=1h-1条件下,甲醇转化率大于99%,液相产物选择性大于33%(甲醇质量基),气相产物选择性小于10%。

液相产物中芳烃含量大于60%。

已完成实验室催化剂筛选评价和反复再生试验,催化剂单程寿命大于20天,总寿命预计大于8000小时。

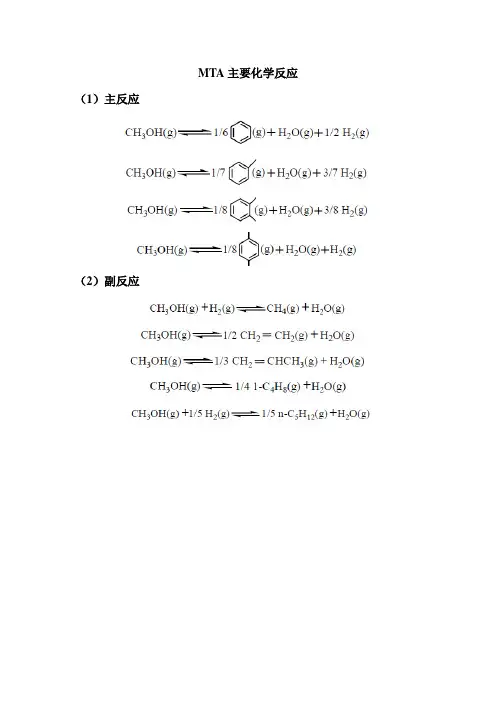

MTA主要化学反应(1)主反应(2)副反应MTA反应机理(反应历程)大多文献报道甲醇催化转化制芳烃的反应历程可以概括由以下三个主要步骤组成:即:首先甲醇脱水生成二甲醚,这是一个可逆平衡反应,接着由甲醇、二甲醚和水组成的平衡产物转化成轻烯烃,最后轻烯烃反应生成重烯烃、烷烃和芳烃。

因此,MTA 整个过程的反应机理就包括上述三步反应的三个机理。

1、甲醇脱水生成二甲醚反应机理甲醇脱水生成二甲醚的详细过程至今还不是很清楚,还没有得到统一的观点,因为不同的研究者采用不同的研究手段在不同的催化体系上得到的结果也不尽相同,但普遍认为在催化剂表面存在质子化的含甲氧基的物质,它是甲醇脱水生成二甲醚的重要中间体,接着一个甲醇分子对这个含甲氧基的物质进行亲核取代,可用下式简单表示:2、甲醇或二甲醚脱水形成轻烯烃反应机理甲醇或二甲醚脱水形成轻烯烃反应机理的核心问题是起始C-C 的物种是什么及起始C-C 键如何形成。

至今为止,至少有二十多种假设机理被提出,但是这个问题还没有达到一致的认识。

这些假设机理可以归结为五类,分别进行简要地介绍。

(1) 氧鎓离子机理Van den Berg等提出二甲醚首先与固体酸的Brønsted酸中心结合形成二甲基氧鎓离子,然后二甲基氧鎓离子和另一个二甲醚分子形成一个三甲基氧鎓离子和一个甲醇;而Olah等提出二甲醚和质子化的甲醇形成三甲基氧鎓离子,如下图1所示。

三甲基氧鎓离子被碱中心脱去一个质子形成氧内鎓盐。

起始的C-C键可以由氧内鎓盐通过两种途径形成:一是通过分子内的Stevens重排形成甲乙醚,另外一种是通过分子间甲基化形成二甲基乙基氧鎓离子,他们均可通过β消除生成乙烯分子。

该机理的焦点问题是反应过程中是否存在氧内鎓盐。

Lesthaeghe等认为只有三甲基氧鎓离子能够在ZSM-5的骨架中稳定存在,其他氧内鎓盐由于能量较高,不太可能是反应过程的中间体。

而 G. J. Hutchings等通过理论计算,认为表面氧内鎓盐是一种能量上可能存在的反应中间体。

甲醇制芳烃研究进展

邹琥;吴巍;葸雷;朱宁;史军军

【期刊名称】《石油学报(石油加工)》

【年(卷),期】2013(029)003

【摘要】甲醇制芳烃(MTA)技术是从甲醇制烃(MTH)技术发展而来.根据甲醇制烯烃(MTO)的机理研究,MTA的反应机理大致可以分为直接C-C键形成机理和间接C-C键形成机理(碳池机理).MTA是一个酸催化反应,主要以分子筛,尤其是以H-ZSM-5分子筛为催化剂,再通过其他元素对分子筛进行改性以提高芳烃的选择性.反应中生成的稠环芳烃会转化为积炭,这是催化剂失活的主要原因.大多数MTA技术仍然处于实验室研究阶段,在中国,中国科学院山西煤炭化学研究所和清华大学开发的MTA技术已应用于中试装置或示范性工业装置.

【总页数】9页(P539-547)

【作者】邹琥;吴巍;葸雷;朱宁;史军军

【作者单位】中国石化石油化工科学研究院,北京100083;中国石化石油化工科学研究院,北京100083;中国石化石油化工科学研究院,北京100083;中国石化石油化工科学研究院,北京100083;中国石化石油化工科学研究院,北京100083

【正文语种】中文

【中图分类】TE646

【相关文献】

1.煤液化油制芳烃与煤基甲醇制芳烃的技术进展及经济分析 [J], 韩科;吴勇;王立志

2.甲醇制芳烃工艺研究进展 [J], 苗卉

3.甲醇制芳烃反应的催化研究进展 [J], 张一成;王洪学;章序文;李克健

4.甲醇制芳烃催化剂研究进展 [J], 汪哲明;陈希强;许烽;肖景娴;杨为民

5.甲醇制芳烃催化剂失活特性研究进展 [J], 汤效平;黄晓凡;崔宇;王彤

因版权原因,仅展示原文概要,查看原文内容请购买。

MTA(Methanol to Aromatics)工艺,即甲醇制芳烃工艺,是一种通过化学合成途径将甲醇转化为芳烃的工艺。

芳烃是一类具有芳香性的碳氢化合物,包括苯、甲苯、二甲苯等,它们是石油化工行业中的重要原料。

MTA工艺为非石油路线合成芳烃提供了途径,尤其在我国甲醇产能过剩的背景下,具有重要意义。

MTA工艺的反应过程主要包括以下几个步骤:

1. 脱水反应:

甲醇在催化剂的作用下发生脱水反应,生成烯烃。

这是MTA工艺的第一步,通常需要在300-400°C的温度下进行。

2. 烯烃异构化:

生成的烯烃在催化剂的作用下发生异构化反应,生成更稳定的异构烯烃。

这一步骤的温度通常在400-500°C之间。

3. 芳构化反应:

异构烯烃在催化剂的作用下发生芳构化反应,生成芳烃。

这是MTA工艺的核心步骤,通常需要在500-600°C的温度下进行。

4. 氢转移反应:

在芳构化过程中,还会发生氢转移反应,使得烯烃和芳烃之间进行氢原子的转移,从而生成更多的芳烃产品。

5. 产品分离:

反应生成的混合芳烃需要通过物理或化学方法进行分离,以得到纯净的苯、甲苯、二甲苯等产品。

MTA工艺的关键在于催化剂的选择和反应条件的优化。

催化剂通常需要具备高选择性、良好的热稳定性和抗积碳性能。

反应条件,如温度、压力、反应时间等,也会影响产品的产率和选择性。

随着科技的发展,MTA工艺也在不断优化和改进中,例如通过调节催化剂的组成和结构来提高催化效率,或者通过集成工艺来降低生产成本和提高能源利用效率。

2016年第35卷第5期 CHEMICAL INDUSTRY AND ENGINEERING PROGRESS·1433·化 工 进展甲醇制芳烃催化剂研究进展汪哲明,陈希强,许烽,肖景娴,杨为民(中国石油化工股份有限公司上海石油化工研究院,上海201208)摘要:系统回顾了甲醇制芳烃(MTA )的反应原理、MTA 催化剂的活性组分(沸石与脱氢组分)、修饰组分、制备方法以及MTA 催化剂反应-失活研究等方面的研究进展。

甲醇可通过氢转移与脱氢环化两种途径转化为芳烃,后一途径可获得更高的芳烃选择性。

负载具有脱氢功能的Zn 组分、低硅铝比的ZSM-5基催化剂为性能优异的MTA 催化剂。

La 、P 及Si 等组分的修饰可改善MTA 催化剂的水热稳定性、提高其芳烃选择性或对二甲苯(PX )选择性。

积炭、脱氢组分聚集、还原及分子筛骨架脱Al (或Ga )是导致MTA 催化剂失活的重要因素。

最后指出,改善催化剂水热稳定性、提高芳烃收率与高附加值芳烃产品的选择性及实现制备过程的绿色化是未来MTA 催化剂开发的重要方向。

关键词:甲醇;芳烃;分子筛;脱氢组分;失活中图分类号:O 643.3 文献标志码:A 文章编号:1000–6613(2016)05–1433–08 DOI :10.16085/j.issn.1000-6613.2016.05.024Advance in the research and development of methanol to aromaticcatalystsWANG Zheming ,CHEN Xiqiang ,XU Feng ,XIAO Jingxian ,YANG Weimin(SINOPEC Shanghai Research Institute of Petrochemical and Technology ,Shanghai 201208,China )Abstract :The research and development advance in the reaction mechanism of methanol to aromatics(MTA),the influence of active components (zeolite ,dehydrogenation component),modifiers ,the preparation methods and deactivity of the MTA catalyst for both the reaction and regeneration processes ,is reviewed in this paper. Methanol is conversed to aromatics by two approaches ,hydrogen shift and dehydrogenation-cyclization ,and the latter could have high aromatic selectivity. The bi-functional catalysts consisted of ZSM-5 zeolite with low Si/Al ratio and dehydrogenation Zn component ,exhibit excellent performance in MTA process. Modification of the MTA catalysts with La ,P and Si components could improve their hydrothermal stability and selectivity to aromatics or p -xylene (PX). The deactivation of MTA catalysts during the reaction and regeneration processes mainly results from carbon deposition ,aggregation and reduction of the dehydrogenation components and hydrothermal removal Al or Ga from the molecular sieve framework. In future ,the research and development of the MTA catalysts should be directed to improving hydrothermal stability ,increasing the selectivity for high added-value aromatics and developing green preparation process for the catalysts.Key words :methanol ;aromatics ;molecular sieve ;dehydrogenation component ;deactivation联系人:杨为民,教授级高工,博士生导师,从事多孔材料、工业催化剂、催化工艺技术开发及科研管理工作。

《甲醇定向合成芳烃ZSM-5催化剂制备及反应优化》篇一一、引言随着全球能源需求的增长和环保意识的提高,寻找替代传统化石燃料的清洁能源已成为科研领域的重要课题。

甲醇作为一种可再生能源,具有来源广泛、环保等优点,其定向合成芳烃成为近年来研究的热点。

其中,ZSM-5催化剂因其在甲醇制芳烃(MTA)反应中的优异性能而备受关注。

本文将详细介绍ZSM-5催化剂的制备方法及反应优化过程。

二、ZSM-5催化剂的制备ZSM-5催化剂的制备主要包括原料选择、催化剂合成和活化三个步骤。

1. 原料选择ZSM-5催化剂的主要原料包括硅源、铝源、模板剂等。

硅源通常选用硅酸四乙酯或硅溶胶,铝源则常用硝酸铝。

模板剂的选择对催化剂的孔结构和性能具有重要影响,常用的模板剂有季铵盐、四丙基氢氧化铵等。

2. 催化剂合成催化剂的合成主要采用水热法。

首先,将硅源、铝源、模板剂等原料按照一定比例混合,在搅拌下形成均匀的凝胶。

然后,将凝胶转移至反应釜中,在一定温度和压力下进行水热反应,使催化剂晶体成核并生长。

最后,经过滤、洗涤、干燥等步骤,得到ZSM-5催化剂前驱体。

3. 催化剂活化催化剂前驱体需要在一定温度下进行焙烧,以去除模板剂并形成催化剂的最终孔结构。

焙烧过程中需控制温度、气氛等参数,以获得具有优异性能的ZSM-5催化剂。

三、反应优化ZSM-5催化剂在甲醇定向合成芳烃反应中的性能受多种因素影响,包括反应温度、压力、空速、原料组成等。

为了优化反应过程,提高芳烃产率和选择性,需要对这些因素进行详细研究。

1. 反应温度和压力反应温度和压力是影响MTA反应的重要参数。

适当提高反应温度有利于提高反应速率和芳烃产率,但过高的温度可能导致催化剂失活和副反应增多。

因此,需要找到一个合适的温度范围。

而压力则主要影响反应物的分压和扩散速率,适当的压力有助于提高反应物的浓度和接触时间,从而提高芳烃产率。

2. 空速空速是指单位时间内通过单位体积催化剂的原料量。

MTO(甲醇制烯烃):甲醇制取低碳烯烃(MTO)最具有代表性的工艺是:美国UOP 公司与挪威Hydro公司联合开发的流化床甲醇制烯烃工艺(MTO)和中国科学院大连化学物理研究所开发的合成气经由二甲醚制取低碳烯烃工艺(SDTO)。

1 UOP/Hydro公司的MTO工艺UOP公司与Hydro公司联合开发的流化床MTO工艺采用以磷酸硅铝分子筛SAPO-34为活性组分的MTO-100催化剂,在操作压力0.1-0.5MPa、反应温度350-550℃,甲醇转化率99.8%,C2-C4烯烃选择性大于80 %。

反应产物中乙烯和丙烯比例可在0.75-1.5范围内调节,乙烷、丙烷、二烯烃和炔烃生成的数量少。

在示范装置的运转中,甲醇的转化率接近100%,产品收率(碳基准)为:乙烯48%,丙烯33%,丁烯9.6%,C5+2.4%,C1-C3饱和烃3.5%,COx0.5%,焦炭3.0%。

2 中科院大化所SDTO工艺(1)20世纪80年代初,大化所就开始进行甲醇制烯烃的研究工作,“七五”期间完成了300 t/a的中试装置,采用固定床反应器,催化剂为改性ZSM-5,在反应温度500-550℃,压力0.1-0.15MPa,甲醇转化率100%,低碳烯烃(乙烯,丙烯和碳四烯的总和)为86%。

(2)20世纪90年代初,开发了由合成气经二甲醚制取低碳烯烃的新技术路线。

分两个阶段:在第一阶段将合成气转化为二甲醚,采用双功能催化剂,固定床反应器,在反应温度265℃,GHSV/h-11000,压力4.0MPa,CO转化率90.35%,DME+MeOH选择性99.26%。

第二阶段将二甲醚转化为低碳烯烃,催化剂为基于改性的SAPO-34催化剂(Do123),在450℃,GHSV/h-12000,常压下,将进入反应器的二甲醚完全转化,低碳烯烃的选择性分别为:乙烯40.19%,丙烯34.14%,碳四烯8.03%,总计82.36%。

MTP(甲醇制丙烯)Lurgi公司开发的甲醇制丙烯(MTP)工艺采用稳定的分子筛催化剂和固定床反应器,催化剂由德国南方化学(Süd-Chemie)公司提供,该催化剂具有较高的丙烯选择性,低的结焦率和低的丙烷产率。

MTA主要化学反应(1)主反应(2)副反应MTA反应机理(反应历程)大多文献报道甲醇催化转化制芳烃的反应历程可以概括由以下三个主要步骤组成:即:首先甲醇脱水生成二甲醚,这是一个可逆平衡反应,接着由甲醇、二甲醚和水组成的平衡产物转化成轻烯烃,最后轻烯烃反应生成重烯烃、烷烃和芳烃。

因此,MTA 整个过程的反应机理就包括上述三步反应的三个机理。

1、甲醇脱水生成二甲醚反应机理甲醇脱水生成二甲醚的详细过程至今还不是很清楚,还没有得到统一的观点,因为不同的研究者采用不同的研究手段在不同的催化体系上得到的结果也不尽相同,但普遍认为在催化剂表面存在质子化的含甲氧基的物质,它是甲醇脱水生成二甲醚的重要中间体,接着一个甲醇分子对这个含甲氧基的物质进行亲核取代,可用下式简单表示:2、甲醇或二甲醚脱水形成轻烯烃反应机理甲醇或二甲醚脱水形成轻烯烃反应机理的核心问题是起始C-C 的物种是什么及起始C-C 键如何形成。

至今为止,至少有二十多种假设机理被提出,但是这个问题还没有达到一致的认识。

这些假设机理可以归结为五类,分别进行简要地介绍。

(1) 氧鎓离子机理Van den Berg等提出二甲醚首先与固体酸的Brønsted酸中心结合形成二甲基氧鎓离子,然后二甲基氧鎓离子和另一个二甲醚分子形成一个三甲基氧鎓离子和一个甲醇;而Olah等提出二甲醚和质子化的甲醇形成三甲基氧鎓离子,如下图1所示。

三甲基氧鎓离子被碱中心脱去一个质子形成氧内鎓盐。

起始的C-C键可以由氧内鎓盐通过两种途径形成:一是通过分子内的Stevens重排形成甲乙醚,另外一种是通过分子间甲基化形成二甲基乙基氧鎓离子,他们均可通过β消除生成乙烯分子。

该机理的焦点问题是反应过程中是否存在氧内鎓盐。

Lesthaeghe等认为只有三甲基氧鎓离子能够在ZSM-5的骨架中稳定存在,其他氧内鎓盐由于能量较高,不太可能是反应过程的中间体。

而 G. J. Hutchings等通过理论计算,认为表面氧内鎓盐是一种能量上可能存在的反应中间体。

甲醇制芳烃(MTA)催化剂再生动力学的研究徐亚荣;冯丽梅【摘要】采用热重分析对甲醇制芳烃结焦失活的ZSM-5分子筛催化剂进行再生动力学的研究,实验考察了再生温度、氧分压和不同再生气体流量对再生效果的影响,计算得到积炭质量分数为18.7%的催化剂的再生动力学参数,回归得到ZSM-5分子筛催化剂的再生动力学模型。

结果表明:适宜的再生烧炭温度在550℃左右,氧分压在14.89kPa,再生气的流量100mL/min。

并用不同的试验数据验证模型,表明动力学模型是可靠的。

%The regeneration dynamics of coked ZSM-5 zeolite catalyst for me thanol to aromatics was studied through thermogravimetric analysis. The influences of regeneration temperature, oxygen partial pressure and regeneration gas flow rate were investigated experimentally. The regeneration dynamic parameters of the coked catalyst with a carbon content of 18.7%by mass were calculated and an apparent dynamic model was established. The results show that the optimum regeneration conditions are as follows:temperature of about 550℃, oxyg en partial pressure of 14.89kPa and regeneration gas flow rate of 100mL/min. Validating the model using different experimental data proves that the dynamic model is reliable.【期刊名称】《天然气化工》【年(卷),期】2016(041)004【总页数】5页(P1-4,14)【关键词】MTA;甲醇;芳烃;积炭催化剂;ZSM-5;再生动力学;外扩散【作者】徐亚荣;冯丽梅【作者单位】中国石油乌鲁木齐石化公司研究院,新疆乌鲁木齐 830019;中国石油乌鲁木齐石化公司研究院,新疆乌鲁木齐 830019【正文语种】中文【中图分类】TQ426;TQ241.1芳烃苯(B)、甲苯(T)、二甲苯(X)是一类重要的有机化工基础原料,其衍生物广泛的应用于聚酯、塑料、橡胶等化工产品和精细化学品的生产。

《包覆型ZSM-5构筑及其甲醇制芳烃反应性能》篇一一、引言随着全球能源需求的不断增长,传统化石能源的消耗和环保问题的日益突出,开发高效、清洁的能源转化技术成为科研领域的热点。

其中,甲醇制芳烃(MTA)技术因其能够将简单的甲醇分子转化为复杂的芳烃分子,具有重要的应用价值。

而ZSM-5分子筛作为MTA反应的催化剂,其性能的优化和改进是提高MTA 反应效率和产物选择性的关键。

近年来,包覆型ZSM-5催化剂的构筑引起了广泛关注,本文旨在研究包覆型ZSM-5的构筑及其在甲醇制芳烃反应中的性能。

二、包覆型ZSM-5的构筑包覆型ZSM-5的构筑主要涉及催化剂的合成和包覆过程。

首先,通过水热法或干胶法等合成方法制备出ZSM-5分子筛。

然后,采用物理或化学方法在其表面包覆一层或多层材料,如氧化物、碳材料等。

这些包覆材料可以有效地保护ZSM-5分子筛的活性中心,提高其稳定性和抗积碳性能。

三、包覆型ZSM-5在甲醇制芳烃反应中的应用甲醇制芳烃反应是一种复杂的催化反应过程,涉及到甲醇的转化、积碳的形成以及芳烃的生成等多个步骤。

包覆型ZSM-5催化剂在MTA反应中表现出良好的性能。

首先,包覆材料可以有效地阻止反应物和产物的扩散,从而提高反应的选择性和产率。

其次,包覆层可以保护ZSM-5分子筛的活性中心免受积碳的影响,延长催化剂的使用寿命。

此外,包覆层的存在还可以改变催化剂的酸性和孔结构,进一步影响MTA反应的性能。

四、实验方法与结果分析本文采用了一系列实验方法,如XRD、SEM、TEM、NH3-TPD等手段,对包覆型ZSM-5的结构和性能进行了表征。

首先,通过XRD和SEM等手段观察了包覆前后ZSM-5的结构变化。

结果表明,包覆层均匀地覆盖在ZSM-5表面,且未改变其晶体结构。

然后,通过MTA反应实验,对比了包覆型ZSM-5和未包覆ZSM-5的反应性能。

结果显示,包覆型ZSM-5在MTA反应中表现出更高的活性和选择性,同时具有更长的使用寿命。

MTO(甲醇制烯烃):甲醇制取低碳烯烃(MTO)最具有代表性的工艺是:美国UOP公司与挪威Hydro公司联合开发的流化床甲醇制烯烃工艺(MTO)和中国科学院大连化学物理研究所开发的合成气经由二甲醚制取低碳烯烃工艺(SDTO)。

1 UOP/Hydro公司的MTO工艺UOP公司与Hydro公司联合开发的流化床MTO工艺采用以磷酸硅铝分子筛SAPO-34为活性组分的MTO-100催化剂,在操作压力0.1-0.5MPa、反应温度350-550℃,甲醇转化率99.8%,C2-C4烯烃选择性大于80 %。

反应产物中乙烯和丙烯比例可在0.75-1.5范围内调节,乙烷、丙烷、二烯烃和炔烃生成的数量少。

在示范装置的运转中,甲醇的转化率接近100%,产品收率(碳基准)为:乙烯48%,丙烯33%,丁烯9.6%,C5+2.4%,C1-C3饱和烃3.5%,COx0.5%,焦炭3.0%。

2 中科院大化所SDTO工艺(1)20世纪80年代初,大化所就开始进行甲醇制烯烃的研究工作,“七五”期间完成了300 t/a的中试装置,采用固定床反应器,催化剂为改性ZSM-5,在反应温度500-550℃,压力0.1-0.15MPa,甲醇转化率100%,低碳烯烃(乙烯,丙烯和碳四烯的总和)为86%。

(2)20世纪90年代初,开发了由合成气经二甲醚制取低碳烯烃的新技术路线。

分两个阶段:在第一阶段将合成气转化为二甲醚,采用双功能催化剂,固定床反应器,在反应温度265℃,GHSV/h-11000,压力4.0MPa,CO转化率90.35%,DME+MeOH选择性99.26%。

第二阶段将二甲醚转化为低碳烯烃,催化剂为基于改性的SAPO-34催化剂(Do123),在450℃,GHSV/h-12000,常压下,将进入反应器的二甲醚完全转化,低碳烯烃的选择性分别为:乙烯40.19%,丙烯34.14%,碳四烯8.03%,总计82.36%。

MTP(甲醇制丙烯)Lurgi公司开发的甲醇制丙烯(MTP)工艺采用稳定的分子筛催化剂和固定床反应器,催化剂由德国南方化学(Süd-Chemie)公司提供,该催化剂具有较高的丙烯选择性,低的结焦率和低的丙烷产率。